アルミガスボンベ、消火器圧力容器の製造工程

圧力容器アルミニウム板、アルミ箔チューブ認証付き

- EU 品質システム承認証明書、圧力機器指令 2014/68/EU の要件に準拠。

- AD 2000-Merkblatt W0 の要件に準拠。

- DOT/TC 認定を受けており、DOT-3AL および TC-3ALM 仕様に従って製造されています。

Chalco のアルミニウム製工業用シームレス ガス シリンダーは、軽量、耐食性、非磁性を備えており、標準および特殊ガス用途に適しています。

また、マルチカラーペイントスキーム、カスタムエンボスネックリング、スタンピング、サイフォンチューブ、さまざまなバルブオプションなどの包括的なカスタマイズも提供しています。また、すべての標準シリンダーサイズがすぐに利用できるため、在庫倉庫からの迅速な世界への発送もサポートしています。大量購入にはサンプル料金が免除されます。簡単な見積もり

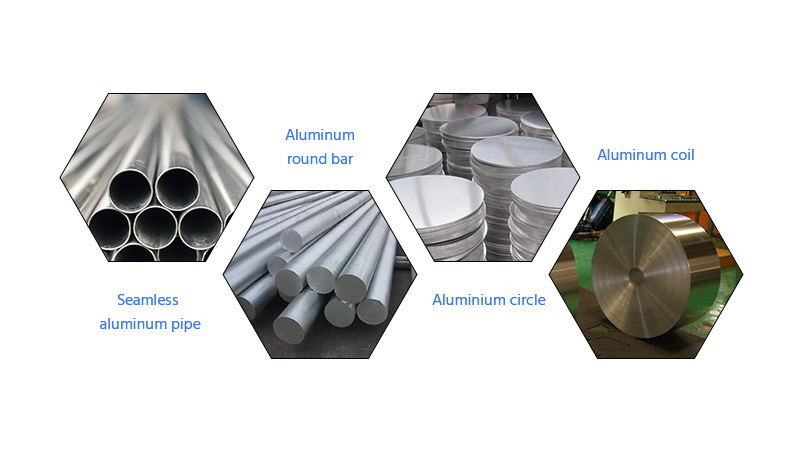

Chalco Aluminium は、6061、6351 シームレス アルミニウム チューブ、6061、6351、7032、7060 アルミニウム丸棒、5052、5154、5083、6061 アルミニウム コイル プレート、および 5052、5154、5083、6082、6061 O アルミニウム円形プレートを提供できます。各種アルミニウム合金ガスシリンダー、消火器に適しています。

アルミニウム製ガスシリンダー、消火器の大量注文をご希望で、サプライチェーン、スケジュール、価格についてご相談になりたい場合は、お気軽にお問い合わせください。工場として、当社は非常に競争力のある価格を提供できます。簡単な見積もり

アルミニウム合金ガスボンベ、消火器によく使われる合金規格

6061、6351、7032、7060アルミニウム合金丸棒

シームレスアルミニウム合金ガスシリンダー、消火器は、一般に押出成形法やスピニング法によって得られます。押出法ボトルの材質は、一般的に6061、6351、7032、7060アルミニウム合金丸棒を使用し、加熱して押出してシームレスアルミニウム管にし、密閉します。その後、T6 焼戻しに達するまで熱処理します。

7032 および 7060 アルミニウム合金を使用する場合、ガスシリンダーの直径は 203mm を超えてはならず、容量は 20L を超えてはなりません。7032 および 7060 アルミニウム合金は、6xxx アルミニウム合金よりも大幅に優れた性能指標を持っています。しかし、マトリックス中の合金元素の含有量が高く、作動圧力が高いため、7xxx アルミニウム合金の耐破壊性は低く、シリンダーの疲労寿命が短いことが表れます。

しかし、115℃/6~9h→180℃/8~13h→115℃/6~10hの3段階の過時効処理により、製品規格で定められた疲労性能を満足することができ、性能は良好です。最適な量産ニーズに対応します。簡単な見積もり

5052 5154 5083 6082 6061 O アルミ丸プレート

継ぎ目のないアルミニウム合金シリンダーは、スピニングと延伸によって形成することもできるため、少量のアルミニウムシリンダーの生産に適しています。共通仕様は以下の通りです。

| 合金 | 5052、5154、5083、6082、6061 |

| 商品名 | 5052、5154、5083、6082、6061Oアルミ丸プレート |

| 気性 | ○ |

| 厚さ | 4mm-6mm |

| 表面品質 | 明るく滑らかで、ローリングマークや油汚れの酸化欠陥がありません。明るく滑らかですが、軽い傷や欠陥は使用に影響を与えません。深絞りまたはスピニング加工後、オレンジの皮はありません。 |

| 応用 | アルミニウムシームレスLPGシリンダー |

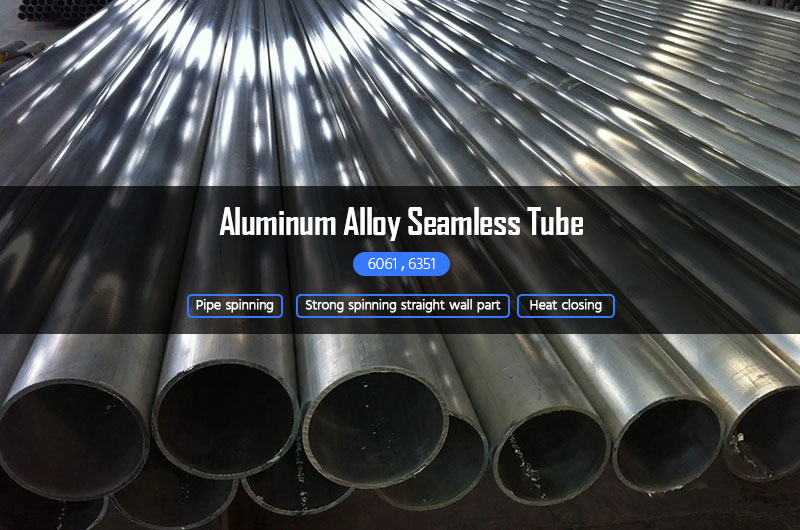

6061 6351 アルミニウム合金シームレスチューブ

シームレスアルミニウム合金ガスシリンダーは、シームレスアルミニウム管の両端を閉塞することによって得ることもできる。高温での継目無アルミニウム管の良好な可塑性を利用して、ロータリーホイールの半径方向と長手方向に繰り返し回転させると、直径が連続的に縮んだり太くなったりし、最終的にシールが融着して可変肉厚シリンダーヘッドが形成されます。簡単な見積もり

処理ルートは次のとおりです。

- パイプスピニング

- 強力回転ストレートウォール部

- 熱締め(400~450℃)一般スピニングでボトルの肩と首を形成

6061 および 6351 アルミニウム合金の継ぎ目なしアルミニウム管がよく使用されます。

5052 5154 5083 6061 アルミニウム合金コイルプレート

通常のアルミニウム合金ガスシリンダー、消火器は、通常、5mm〜6mmの5052、5154、5083、6061アルミニウムコイルプレートを引き伸ばして溶接します。溶接シームはボトル本体の中央にあり、5356 アルミニウム合金溶接ワイヤで溶接されています。

5052-アルミニウムシートプレート

5083-アルミニウムプレート

5454プレート

6061-アルミニウムプレート

6063-アルミニウムシート

6013-アルミニウムシートプレート

6082-アルミニウムシート

ガスシリンダー、消火器へのアルミニウム合金適用の利点

アルミニウム合金は、ガスシリンダーや消火器に一般的に使用されている鋼と比較して、ガスシリンダーに使用でき、次のような利点があります。

優れた耐食性

耐食性は、非鉄金属製ガスボンベや消火器の最も重要な用途の 1 つです。アルミニウム合金の化学的特性が異なるため、耐食性媒体の範囲と程度も異なります。

良好な熱伝達

アルミニウム合金の熱伝導率は鋼鉄の数倍です。アルミニウム合金は熱伝導率の点で銅に次ぐ優れた熱伝導性材料です。

高い比強度

一般的に使用される構造材料の中で、アルミニウムは鋼よりも密度が低く、比強度(引張強度と密度の比)が高くなります。移動式ガスボンベや消火器の場合、材料の比強度が高いほど機器が軽量になり、エネルギー消費を削減し、輸送時のコストを節約できます。

優れた耐低温性

アルミニウム合金の結晶構造は面心立方構造である。面心立方晶構造はあらゆる面で特に優れた配位能力を有しているため、アルミニウム合金製ガスシリンダーを極低温条件下で使用しても脆性破壊を起こすことがありません。それだけでなく、アルミニウム合金の軽さと靭性は損なわれず、優れた機械的特性を備えています。アルミニウム合金の耐低温性は、追加の要件なしで-269℃に達します。簡単な見積もり

アルミニウムのサプライヤーをお探しですか?

高品質でコスト効率の高いアルミニウムを提供する専門のアルミニウムサプライヤーが必要な場合、当社が最良の選択となります。

アルミニウム合金製ガスシリンダー、消火器の原材料はどのように選べばよいですか?

アルミニウム合金シームレスガスシリンダー本体の材質の選択において、第一に考慮されるのはその安全性です。破損や破損による事故を防ぐために、ボトル本体の材質には十分な強度、ある程度の可塑性、靱性、耐久性、耐食性、低温性能が要求されます。

アルミニウム合金は疲労強度が低いため、より耐疲労性に優れた材料を選択する必要があります。

第三に、その処理性能、供給量、価格を考慮します。

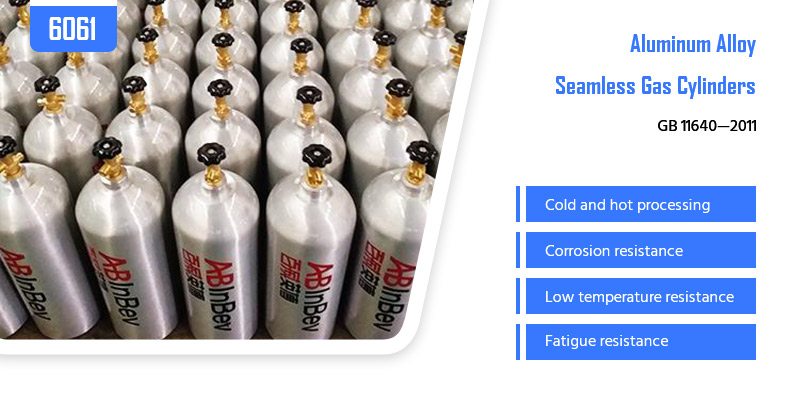

GB 11640-2011 アルミニウム合金シームレス ガス シリンダーの要件によると、アルミニウム合金シームレス ガス シリンダーの本体材質は、一般に、優れた冷間および熱間加工、耐食性、低温、疲労の性能を備えた 6061 アルミニウム合金でなければなりません。 GB 11640-2011 アルミニウム合金シームレスガスシリンダーでは、シリンダーに優れた粒界腐食耐性とプロセス性能を備えた他のアルミニウム合金材料を使用できますが、腐食試験と定荷重亀裂耐性試験に合格する必要があります。

Chalco Aluminium は、5052、5154、5083、6082、6061、6061、6351、7032、7060 などのさまざまなアルミニウム合金シリンダーに必要な合金を提供し、通信することができます。

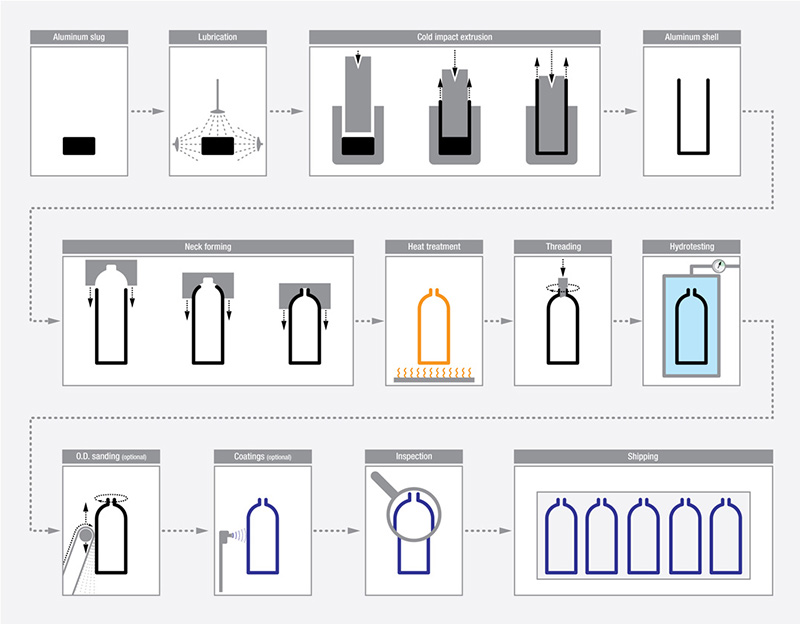

アルミニウム合金ガスボンベ、消火器の製造工程

打ち抜き・絞り方法

アルミニウム合金のシームレスガスボンベ、消火器、アルミニウム合金のビレットを加熱して短く厚いカップ状に打ち抜き、絞り閉じて成形した消火器のことを指します。アルミニウム合金シームレスガスボンベ、消火器の主な製造方法です。

冷間押出

冷間押出成形とは、アルミニウム合金ビレットを冷間押出成形して密閉したアルミニウム合金シームレスガスボトルを指します。この加工方法は手順が簡単で低コストですが、より大きなトン数のプレス機が必要です。

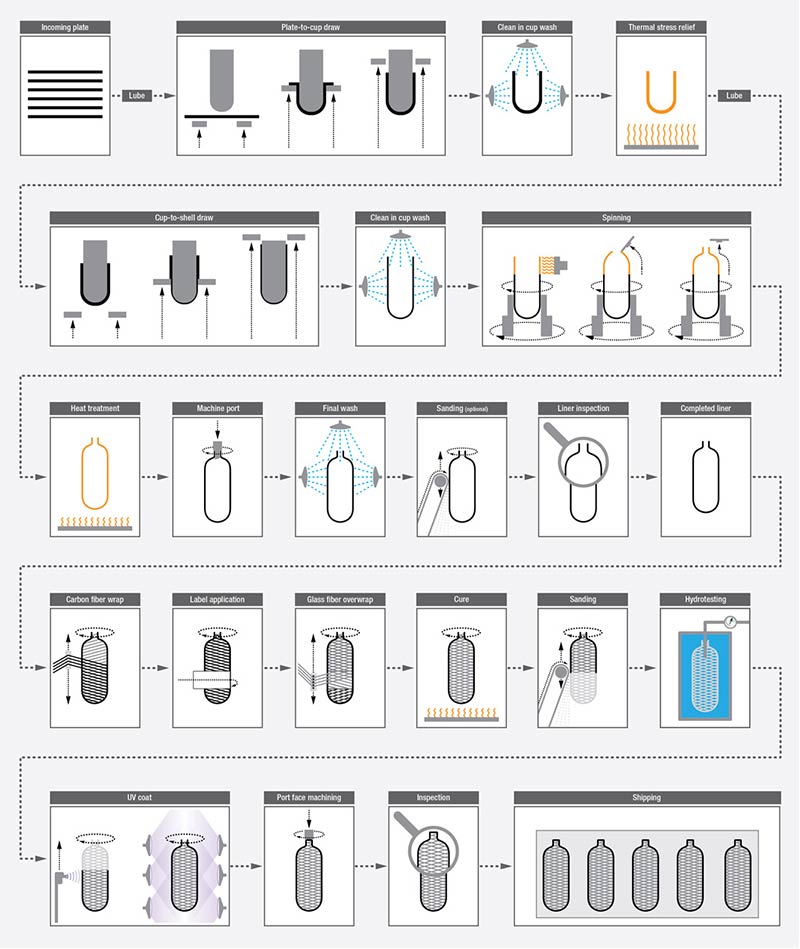

打ち抜き・延伸方法

アルミニウム合金板を深絞り加工して長いカップ状の部品を作り、開口端を閉じる加工を指します。この加工方法は肉厚が比較的均一ですが、材料の利用率が低く、工程が煩雑でコストが高いため、この加工方法を採用しているメーカーは少なくなっています。

スピニング法

スピニング法とは、アルミニウム合金板をスピニングして製造されるガスボトルのことを指します。アルミニウム合金などの材料の場合、スピニングにより材料の可塑性の可能性を最大化できるため、変形が 70% 以上に達する可能性があり、1 回のクランプとスピニングで、複数回の延伸とアニーリングを必要とする効果を達成できます。したがって、延伸紡糸もアルミボトルの製造工程の一つであり、特に小ロットの製品の生産に適しています。簡単な見積もり

引き伸ばして回転させたバレルビレットを再度回転させて(通常は加熱する必要があります)、小口ガスシリンダーや消火器を形成します。この種のガスシリンダー、消火器はすべてスピニングプロセスで加工、製造されており、「フルスピニングガスシリンダー」と呼ばれ、一般に高精度、均一な肉厚、良質、そして高い破裂圧力(協力が必要)を備えています。適切な熱処理プロセス)。

溶接方法

溶接ガスボトルは通常、5mm〜6mmの6061プレートで引き伸ばされて形成され、溶接シームはボトル本体の中央にあり、溶接接合部は突合せ接合法で60°のベベルで開かれ、2mmの余剰部分が残ります。 5356アルミニウム合金溶接ワイヤで溶接されています。

アルミニウム合金シリンダーの適用

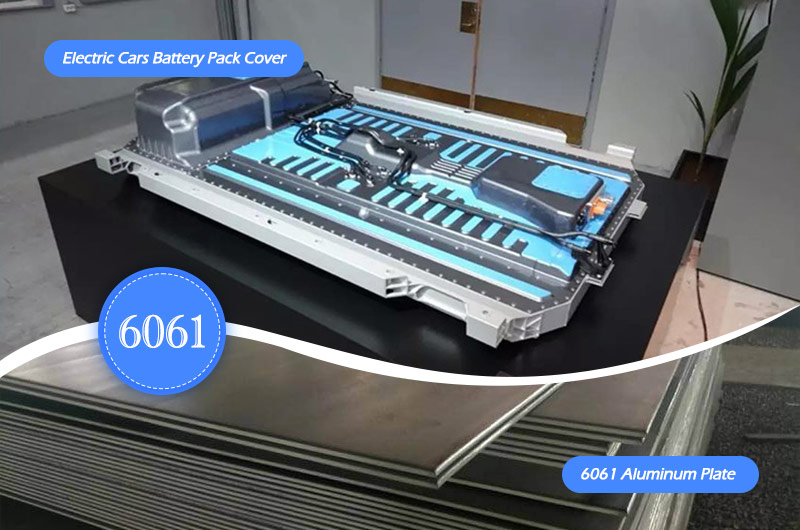

コールドバック押出技術の出現により、アルミニウム合金ガスシリンダーや消火器の大規模生産がヨーロッパで始まりました。ガスシリンダー、消火器の最初のバッチは 6xxx シリーズのアルミニウム合金で作られています。軽量で耐食性のあるアルミニウム製ガスシリンダーは飲料業界でますます普及しており、主に CO2 の貯蔵に使用されています。6 xxx ガスシリンダーは現在でも広く使用されていますが、近年ではアルミニウムシリンダーの使用がより普及し、技術的にも要求が厳しくなってきています。ヘルスケア、生命維持装置、新エネルギー車両用途などの多くの市場で、ユーザーは携帯性と保管効率の向上のための軽量ソリューションを必要としています。

一般に、アルミニウム合金シリンダーは、石油ガス、天然ガス、水素、標準ガス、超純ガス、医療用酸素、一酸化炭素、二酸化炭素、ダイビング、飲料調製およびその他のガスを保持するために使用されます。

用途に応じて、次のカテゴリに分類されます。

アルミシリンダー

- シームレスアルミニウム合金ガスボンベ、消火器

- アルミニウム合金製酸素ボンベ

- アルミニウム合金シームレスガスシリンダー、海ダイビング用消火器

- アルミニウム製液化石油ガス(LPG)シリンダー

- アルミ合金製車両用LNGシリンダー

- 車載用アルミ合金製CNGシリンダー

- アルミ製アルゴンタンク

- アルミヘリウムシリンダー

- アルミ製CO2シリンダー

- アルミプロパンタンク

- アルミニウム合金HCNGシリンダー

- 水素/天然ガス (HCNG) は、水素が混合された天然ガスです。

複合材アルミライナーガスシリンダー、消火器

アルミニウム合金ライナー炭素繊維巻線構造は、アルミニウム合金シームレスライナー、炭素繊維、樹脂などで構成されています。アルミニウム合金材料の低密度、優れたシール性能、加工性、延性、耐クラック性の向上、優れた性能などの特性を備えています。また、炭素繊維複合材料の軽量、高比強度、優れた安全性、高比弾性率、強力なデザイン性の利点と組み合わせて、高い耐圧能力、高い疲労寿命、軽量、耐食性などの優れた性能を実現します。組み合わせ。簡単な見積もり

複合アルミニウム合金ガスシリンダー、消火器は航空宇宙分野で広く使用されており、HS2702衛星プラットフォーム、Centaurキャリアロケットなどの衛星、ミサイル兵器動力システム、打ち上げロケット補助動力システム、宇宙船推進システムの主要コンポーネントとなっています。 、スペースシャトル、天州貨物宇宙船、天宮研究所、嫦娥五世、天文一世など。

リンカーン社は、作動圧力 34.47 MPa の深宇宙プログラム用消火器である、球状 5086 アルミニウム合金で裏打ちされた T40 炭素繊維巻複合ガスシリンダーを開発しました。ブランズウィック社は、FS-1300 衛星プラットフォーム用に、作動圧力 27.58 MPa の球状 6061 アルミニウム合金で裏打ちされた T40 炭素繊維で巻かれた複合ガスシリンダーを開発しました。簡単な見積もり

アルミニウム合金は、貯蔵用アルミニウムタンクやガスシリンダー、消火器などに広く使用されています。近年では、2195に代表されるアルミニウム-リチウム合金材料や、5B70に代表されるアルミニウム-スカンジウム合金材料が工業化されている。アルミニウムにリチウムを添加して形成された合金は、高強度、優れた耐食性と疲労耐性、および適切な延性を維持しながら、合金の密度を効果的に低減し、剛性を高めることができます。この合金は航空宇宙分野で使用されています。主に一部のスペースシャトルの外部貯蔵タンクや空母の大型貯蔵タンク構造に使用されています。

複合ガスボンベ、消火器は車両用天然ガス燃料ボンベや医療ダイビング用携帯用酸素ボンベの分野でも使用されています。

アルミニウム合金シリンダー原材料のサプライヤーとしてチャルコ アルミニウムを選択する理由は何ですか?

Chalco Aluminiumは、アルミニウム合金シリンダーの原材料の分野で豊富な経験を持ち、アルミニウム合金押出用6061、6351、7032、7060アルミニウムロッド、5052、5154、5083 6082、6061Oアルミニウムサークル、6061、6351アルミニウムシームレスチューブ、 5052、5154、5083 アルミニウム コイル。アルミ合金製ガスシリンダー、消火器、石油・石油化学、ガス、自動車輸送、ダイビング、航空宇宙等の様々な分野で幅広く使用され、優れた実績をあげています。