アルミニウムチューブは、ヘルスケア製品、エンターテイメント製品、機械部品など、航空宇宙産業や商業産業で広く使用されています。アルミニウムチューブはその耐久性で多くのメーカーから高く評価されています。アルミニウム チューブは強度と柔軟性の両方を備えているため、多くの用途でアルミニウム チューブのこれらの特性が活用されます。

Chalco アルミ管パイプを購入するメリット

- Chalco はアルミニウム パイプの供給元工場であり、非常に低い工場価格を提供できます。

- Chalco では、さまざまなサイズのアルミニウム チューブを在庫しており、最小注文数量は 1 チューブで、1 週間以内の納期を保証します。

- チャルコアルミチューブは高い真直性と精度を特長としています。冷間引抜管、押出管、テーパー管、継ぎ目管、シームレス管など、さまざまな形状で製造できます、大径パイプ、鍛造パイプ。

- アルミニウムチューブは顧客の要件に応じて切断することも、金型とは別に注文することもできます

- Chalco は無料のアルミニウム チューブ サンプルを送信できます

アルミニウム管・パイプの用途

航空宇宙用途のアルミニウム管

航空機用アルミニウム管は、航空宇宙産業で広く利用されている、高強度、軽量、耐食性を備えた航空宇宙グレードのアルミニウム合金管の一種です。製品規格には、AMS 4083、AMS 4086、AMS 4087、および AMS 4088 が含まれます。

Chalco Aluminium Corporation (Chalco) は、1100、3003/6061、5083/2014、2024/2219、5251、5052 などのアルミニウム合金を使用して、さまざまなカスタム寸法のシームレス押出管を製造できます。優れた品質を備えた Chalco は、航空宇宙用アルミニウムのサプライヤーです。コリンズ・エアロスペースを含む、ボーイングやエアバスなどの有名企業に資材を提供しています。簡単な見積もり

1100 航空宇宙用アルミニウムチューブ

3003 航空機用アルミニウムチューブ

AMS 6061 アルミニウムチューブ

5083 航空宇宙用アルミニウムチューブ

2014A 航空宇宙用アルミニウム管

2024 航空機用アルミニウムチューブ

2219 航空機用アルミニウムチューブ

5251 航空機用アルミニウムチューブ

5052 航空機用アルミニウムチューブ

5083 航空機用アルミニウムチューブ

輸送用アルミニウム管

多角的なアルミニウム製品メーカーである Chalco は、航空宇宙、造船、自動車、サイクリング、熱交換器などに高性能アルミニウム チューブを提供し、5083、6061、5052、7005、3003 などの合金を使用した軽量で耐食性のソリューションを提供しています。 、さまざまな業界にわたる技術革新と持続可能性をサポートします。

6063 オイルタンカーアルミニウムチューブ

6061 オイルタンカーアルミニウムチューブ

AMS 6061 アルミニウムチューブ

自転車用6061アルミチューブ

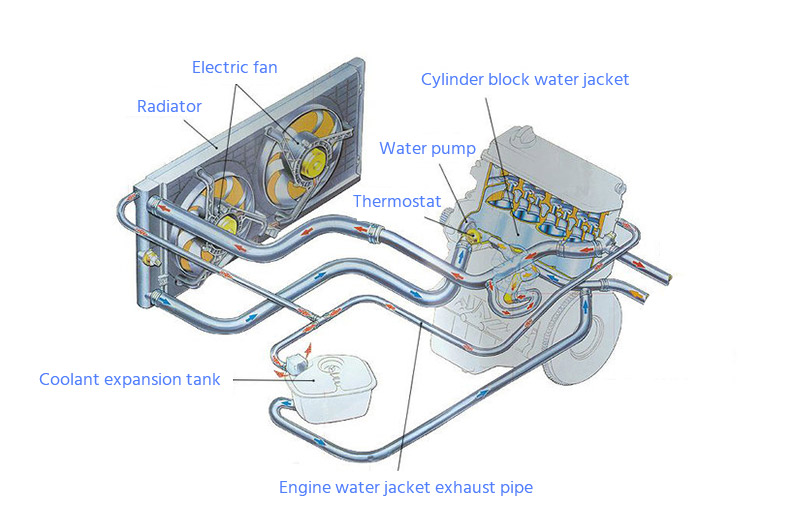

熱交換器用チューブ

ミサイル発射管

自動溶接チューブ

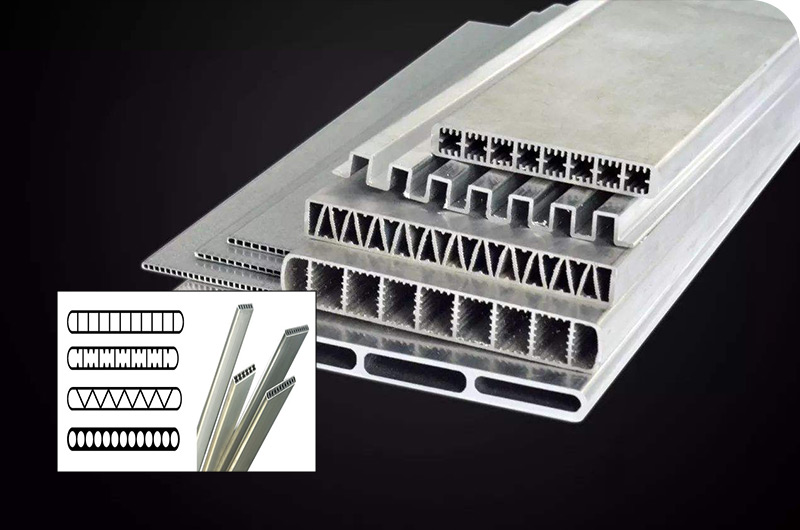

オートマイクロチャネル

3003-オートチューブ

1100オートチューブ

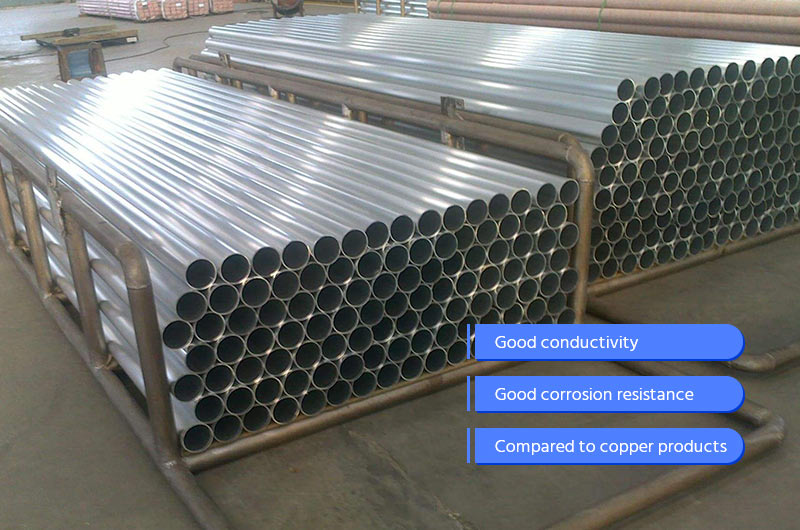

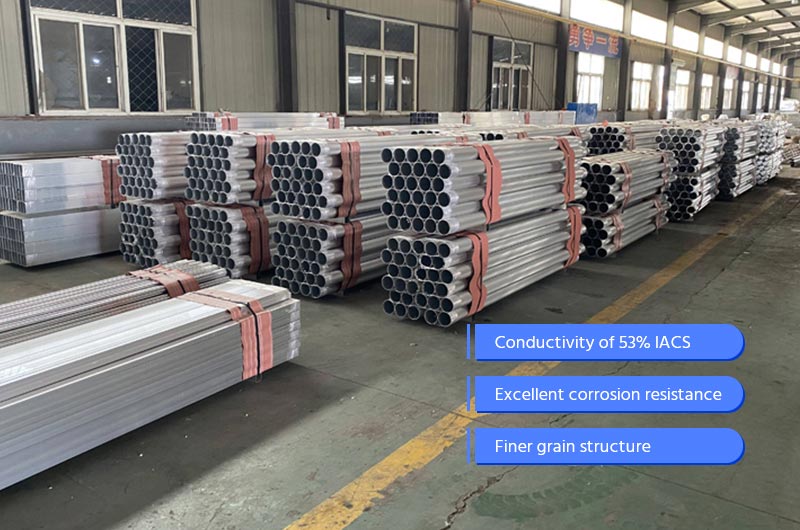

電気アルミ管

Chalco の管状アルミニウム バスバー製品は、強力な導電性と耐食性を備えた、1350、1060、1070、3003、6061、6063、6101 などの一般的な合金シリーズをカバーしています。陽極酸化後、さまざまな屋外環境に適応できます。

製品はチューブ状構造で納品され、本体は真っ直ぐで、表面は滑らかで平らで、亀裂、シワ、ねじれなどの欠陥はありません。他の形状のバスバーと比較して、軽量で断面積が大きくなります。 、耐荷重能力が強く、設置がより便利です。

-

電気アルミニウムバスパイプ

Chalco の管状アルミニウム バスバー製品は、強力な導電性と耐食性を備えた、1350、1060、1070、3003、6061、6063、6101 などの一般的な合金シリーズをカバーしています。陽極酸化後、さまざまな屋外環境に適応できます。

強い導電性 耐食性 ストレートボディ

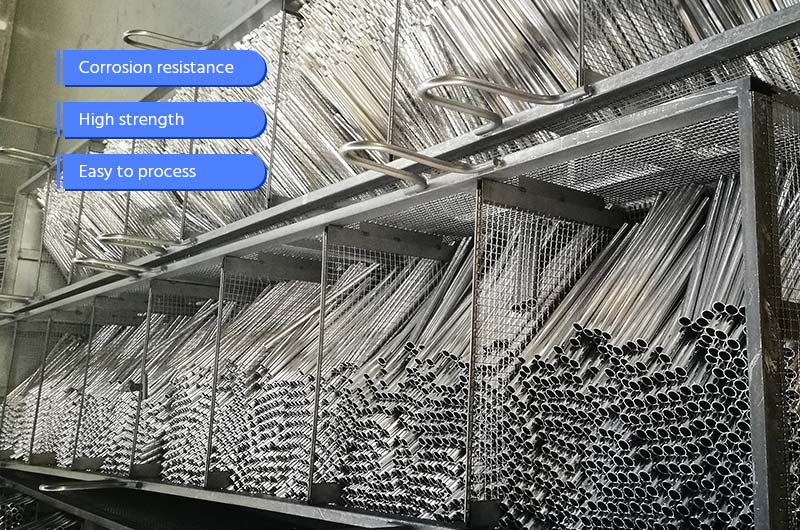

特殊サイズアルミチューブ

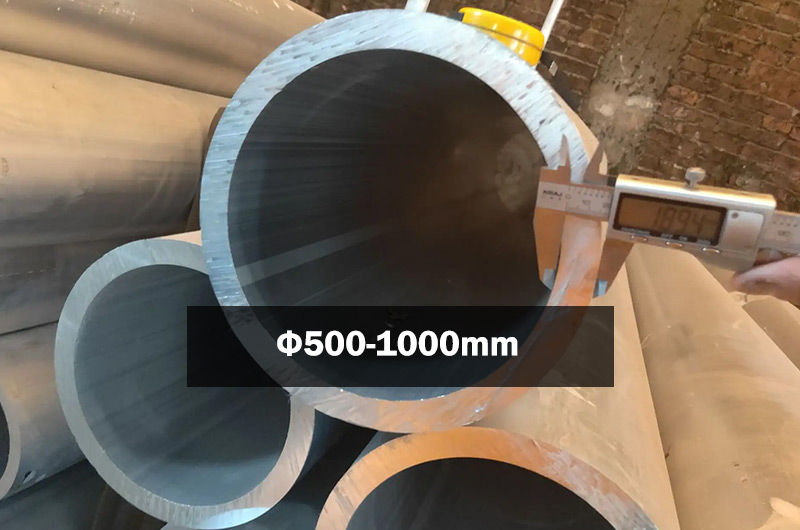

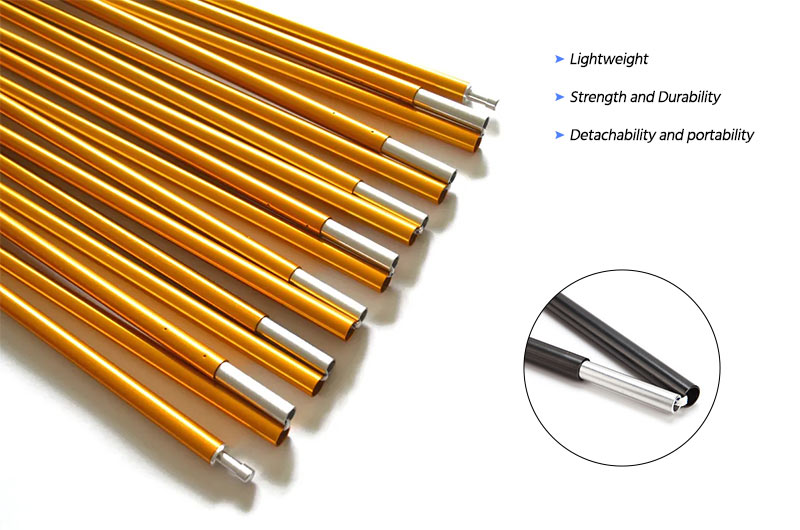

Chalco は、冷間引抜管、超大径アルミニウム管 (500mm ~ 1528mm)、超硬耐摩耗性シリンダー チューブ、スパイラル溶接管、テント ポール、街路灯ポール、ガス シリンダーなど、さまざまなアルミニウム製品を専門としています。チューブ。

絶妙な職人技と優れた品質により、チャルコの製品はさまざまな業界に対応し、革新的で持続可能なアルミニウム ソリューションを提供します。

冷間引き抜きアルミニウムチューブ

大径アルミパイプ

SCH40/SCH80 アルミチューブ

大径アルミパイプ

空気圧シリンダチューブ

テントポール

アルミガスシリンダーチューブ

街路灯-アルミポール

アピラル溶接パイプ Φ1580mm

アルミニウムのサプライヤーをお探しですか?

高品質でコスト効率の高いアルミニウムを提供する専門のアルミニウムサプライヤーが必要な場合、当社が最良の選択となります。

最低価格のオファー無料サンプル

今すぐお問い合わせください

アルミニウムのサプライヤーをお探しですか?

高品質でコスト効率の高いアルミニウムを提供する専門のアルミニウムサプライヤーが必要な場合、当社が最良の選択となります。

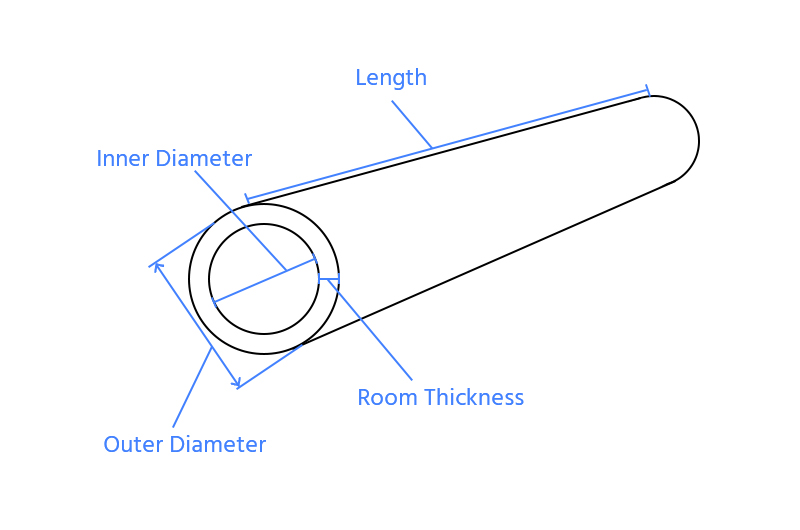

アルミ丸パイプの共通仕様

アルミ管の外径は一般的に4~300mm程度、肉厚は0.25~40mmのものがほとんどです。一般的なアルミパイプの仕様としては、φ25×6、φ30×4、φ32×2.7、φ37×11、φ38×8、φ43×14などがあります。アルミ材の種類による仕様の違い。例えば、薄肉のアルミニウム丸管の肉厚および外径は20〜130mm程度のものが多く、厚肉のアルミニウム丸管の外径は15〜160mm程度のものが多い。

カルコアルミ管の共通シリーズ

1000シリーズアルミパイプ

1000シリーズアルミニウムパイプの一般的な合金:1050、1060、1070。

1シリーズアルミニウムは工業用純アルミニウムです。高い可塑性、耐食性、導電性、熱伝導性などの特性を持っています。しかし強度が低く、熱処理で強化できず、被削性も悪い。ガス溶接、水素原子溶接、接触溶接が可能ですが、ロウ付けが困難です。1シリーズのアルミニウムは、さまざまな圧力加工、伸長、曲げに容易に耐えます。

2000シリーズアルミパイプ

2000 シリーズ アルミニウム パイプの一般的な合金: 2014、2017、2024、2A12、2219、2A11、2A14、2A50。

2系アルミニウム合金は、被削性が良く、接触溶接、スポット溶接、ロール溶接の性能が優れています。しかし、電気アーク溶接やガス溶接の性能は劣ります。熱処理により強化でき、押し出し効果があります。

航空機の重量物、鍛造品、厚板や押出材、車輪や構造部材、多段ロケットの初段燃料タンクや宇宙船の部品、トラックのフレームやサスペンションシステムなど、高い強度と硬度(高温を含む)が要求される箇所に適用されます。部品など

-

2024-アルミニウム-丸管

外径: 0.20インチ~29.37インチ。

壁: 0.01インチ~3.94インチ

長さ:カスタマイズ可能

高強度かつ軽量

-

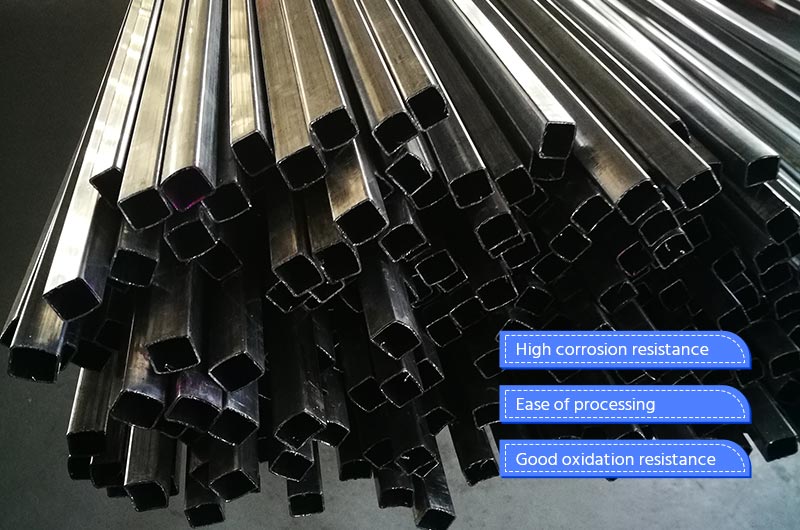

2024-アルミニウム角管

外径: 0.20インチ-20インチ

壁: 0.02インチ-2インチ

長さ:カスタマイズ可能

高強度かつ軽量

3000シリーズアルミパイプ

3000 シリーズ アルミニウム パイプの一般的な合金: 3003、3A21。

この種のアルミニウム管は、良好な成形性、溶解性、耐食性を備えています。

成形性が良く、耐食性、溶接性が高い部品の加工に使用されます。これらの特性と1000系合金よりも高い強度の両方が要求される用途にも適用できます。

-

3003アルミニウムチューブ

外径: 0.125インチ-0.25インチ

壁: 0.025インチ~0.065インチ

長さ:カスタマイズ可能

優れた耐食性、加工能力

-

3003 冷間引抜 (圧延) シームレスチューブ

外径: 10-120mm

壁: 0.5-25mm

長さ: 1000-40000mm

良好な熱伝導性と電気伝導性

厨房用品、食品および化学製品の取り扱いおよび保管装置、液体製品を輸送するためのスロットおよびタンク、薄板で加工されたさまざまな圧力容器およびパイプ、放熱器、化粧板、コピー機のドラム、海洋材料。

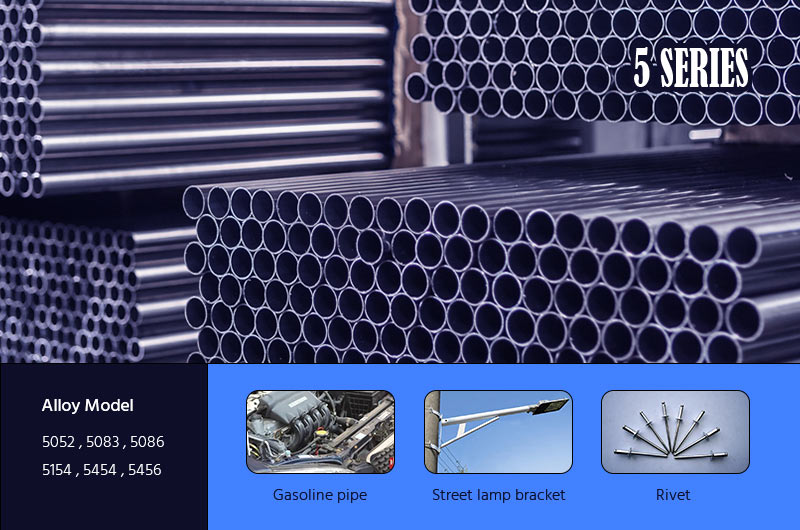

5000シリーズアルミパイプ

5000 シリーズ アルミニウム パイプの一般的な合金: 5052、5083、5086、5154、5454、5456。

5シリーズアルミニウムパイプはAl-Mg系合金です。最も広く使用されている防錆アルミニウムです。この合金は強度が高く、特に疲労強度が高く、可塑性と耐食性が高く、熱処理によって強化することはできません。可塑性は、半冷間加工硬化では良好ですが、冷間加工硬化では低いです。耐食性が良く、溶接性が良く、機械加工性が悪く、研磨が可能です。

-

5052 O H112 チューブ

外径: 0.125インチ-13.701インチ

壁: 0.02インチ~1.772インチ

長さ:カスタマイズ可能

低中圧油圧システム、燃料ライン

-

5083 アルミニウムパイプ

外径: 6.693インチ-9.055インチ

壁: 0.394"

長さ:カスタマイズ可能

優れた溶接特性、優れた耐食性

-

5086-アルミニウムパイプ

外径: 0.54インチ-12.75インチ。

壁: 0.09インチ~0.69インチ

長さ:カスタマイズ可能

高強度、高耐食性

主に高い塑性や溶接性が要求される用途に使用されます。オイルタンク、ガソリン、潤滑油配管など、液体または気体媒体中で作動する低負荷部品。各種液体容器や線材などの深絞り加工による小型負荷部品をリベットの製作に使用します。また、交通車両や船舶の板金部品、計器、街灯ブラケットやリベット、ハードウェア製品、電気筐体などにもよく使用されます。

6000シリーズアルミパイプ

6000 シリーズアルミニウムパイプの一般的な合金: 6005、6105、6041、6042、6061、6351、6082、6162、6262、6064、6063、6066、6A02簡単な見積もり

-

6060アルミニウムチューブ

外径: 1-1000mm

壁: 0.1-100mm

長さ:カスタマイズ可能

優れた被削性

-

6061 アルミニウム チューブ

外径: 0.709インチ-23.622インチ

壁: 0.197インチ~3.937インチ

長さ:カスタマイズ可能

作業性と優れた溶接性

-

6061 T6 アルミニウム角チューブ

外径: 0.5インチ-8インチ

壁: 0.065インチ~0.787インチ

長さ:カスタマイズ可能

加工が容易で溶接性も良好

-

6063 T5 T6 押出アルミニウムチューブ

外径: 0.236インチ~23.622インチ。

壁: 0.039インチ~0.394インチ

長さ:カスタマイズ可能

耐食性があり、熱処理、陽極酸化、溶接が容易

-

6063-アルミニウム角管

外径: 0.394インチ-7.874インチ

壁: 0.039インチ~0.236インチ

長さ:カスタマイズ可能

優れた耐食性と加工性

-

6082 アルミニウムチューブ

外径: 0.236インチ-6インチ

壁: 0.028インチ~0.5インチ

長さ:カスタマイズ可能

優れた耐食性

6005アルミニウムチューブは、熱処理と事前延伸プロセスによって製造された高品質のアルミニウム合金製品です。強度はシリーズ 2 やシリーズ 7 には及びませんが、マグネシウムとシリコンの合金の多くの特徴を備えています。優れた加工性能、優れた溶接性とメッキ性、優れた耐食性、高い靭性と機械加工後の変形がない、材料が緻密で欠陥がない、研磨が容易、皮膜の着色が容易、酸化効果が優れているなどの優れた特徴を備えています。 。

6シリーズのアルミニウム管は一般に電子機器に使用されます。主にバス、弦、導体、電気部品、冷蔵庫、エアコン、ケーブルなど様々な分野で使用されています。

代表的な用途には、航空宇宙設備、電気設備、通信などが含まれます。

7000シリーズアルミパイプ

7000シリーズアルミニウムパイプの一般的な合金:7050、7075、7178など。

材質: T6、T651。

標準: GB、GJB、ASTM、EN。

高強度と優れた耐摩耗性を備えた航空超硬アルミニウム合金。

-

7075 アルミニウム チューブ

外径: 0.906インチ-9.843インチ

壁: 0.049インチ-1.575インチ

長さ: 1500-4000mm

低中圧油圧システム、燃料ライン

7050 は高強度の熱処理可能な合金です。航空用超硬アルミニウム合金の一種で、高強度と優れた耐摩耗性を備えています。強度が非常に高く、剥離腐食や応力腐食割れに対して耐性があります。航空機構造部品の中厚板押出部品、自由鍛造部品、型鍛造部品によく使用されます。

他のグレードやサイズのアルミニウムチューブもご用意しております。詳しくはお気軽にお問い合わせください。簡単な見積もり

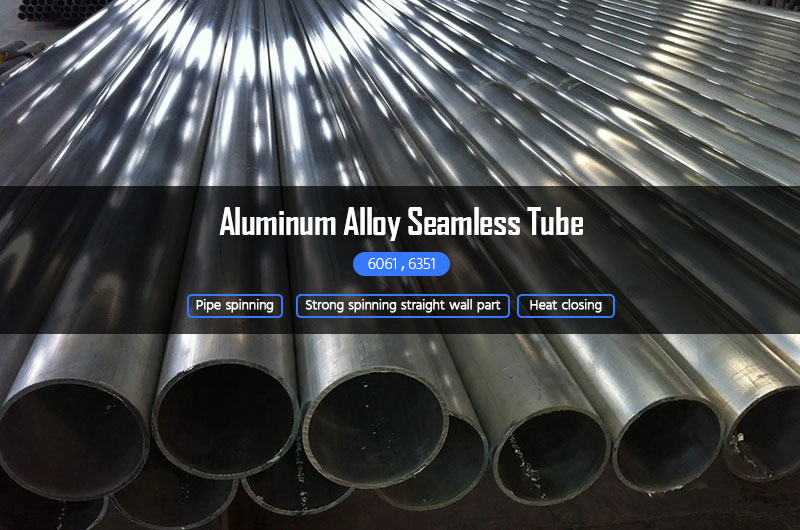

シームレスアルミニウム管とシームドアルミニウム管の違い

継ぎ目のないアルミニウム管は、継ぎ目のあるアルミニウム管よりも耐圧性に優れています。シームレスチューブの質感は比較的均一です。溶接されたチューブの化学組成は溶接部分で少し焼けるため、機械的特性はわずかに悪くなりますが、大きな違いはありません。曲げ配管に使用する場合はシームレスアルミパイプの使用を推奨します。溶接されたパイプは割れやすいです。曲げ半径が比較的大きくても問題ありません。従来のアルミニウム管は一般的に組み合わせダイスで押出成形されるのに対し、継目無アルミニウム管は穿孔押出により成形されます。製造では、特に「3 つの温度」を適切に制御する必要がある場合、短いロッド、高温、ゆっくりとした押出プロセスが使用されます。

シームレスアルミニウム合金管とシームアルミニウム合金管では、アルミニウムインゴットの加工方法が異なります。シームレスアルミニウム管は表面旋削加工を使用し、シームアルミニウム管は非酸化スケール混入を使用します。

機械的特性の点では、シームレスアルミニウムパイプ製品は、最初と最後で均一なメタルフロー、高い寸法精度、優れた耐疲労性、一貫した機械的特性を備え、ラメラ構造がありません。継目アルミニウム管製品の最初と最後でのメタルフローは均一ではなく、機械的特性が不均一で、層状構造が現れやすくなります。全体的にはシームレスアルミニウムチューブを選択する方が良いですが、自分の状況に応じて選択を決定する必要もあります。

アルミチューブの2つの重要な特性:曲げと接続

アルミエルボの三大要素

1. 成形性

3000系、5000系、6000系などの一部のアルミニウム合金は他のアルミニウム合金に比べて成形性が高く、曲げ加工に優れた材料となります。一般に、成形性が高い合金ほど強度は低くなります。

2. 厚みと曲げ半径

他の金属と同様に、アルミニウムも曲げると「加工硬化」が起こります。これは、形成されるとどんどん強くなるという意味です。ただし、半径とパイプの厚さの比が小さすぎると、材料が過剰に加工され、効果が失われる可能性が高くなります。

3. 伸び率

伸び率は、金属の降伏強さと極限引張強さの差を表す方法です。降伏強度は、アルミニウム合金が曲げられて元の形状に戻らなくなるポイントです。これらの強度の差が大きいほど、合金の成形性は優れています。

パイプの接続とは通常、あるパイプが別のパイプに接続されるか、一方の端がコンテナに接続されることを意味します。市販されているほとんどのチューブには、特定のタイプ、形状、サイズのチューブ用に設計されたコネクタが装備されています。

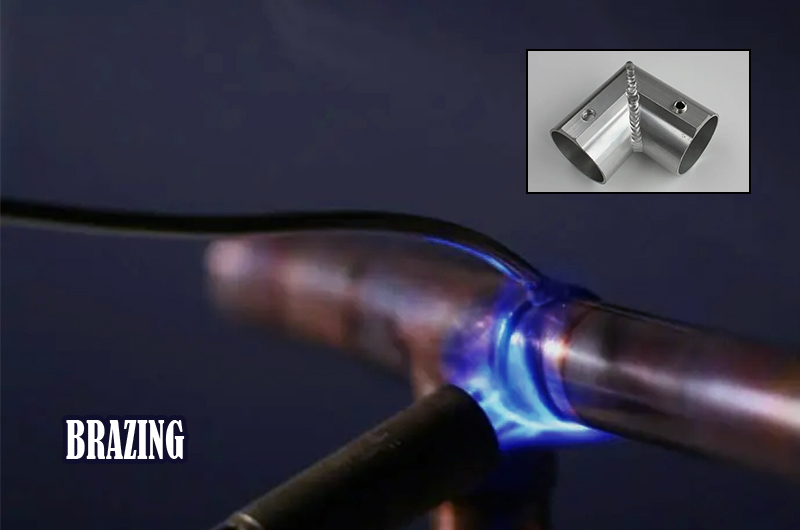

アルミパイプのロウ付け・溶接

溶接とは、金属を溶かして溶融し、溶加材を加えて金属を接合することです。融合では熱を接合部に直接集中させる必要があり、その温度は金属とフィラーの融点を超える必要があります。溶接継手の強度は通常、母材と同じです。

ろう付けと溶接の違いは、温度がはるかに低く、母材金属を溶かさないことです。代わりに、熱源がフィラー金属を溶かし、毛細管現象によって接合部に引き込みます。これは、フィラー金属と部品表面との間に冶金学的結合を形成します。

溶接と同様に、接合強度は通常、個々の部品の強度を上回ります。たとえば、ステンレス鋼接合部の引張強度は 130000 psi を超える場合があります。ただし、ろう付け温度は通常 1150 ~ 1600 °F と低いため、ほとんどの物理的特性は影響を受けません。変形や反りを最小限に抑え、接合部のストレスを最小限に抑えます。

アルミ管の4つの分類方法

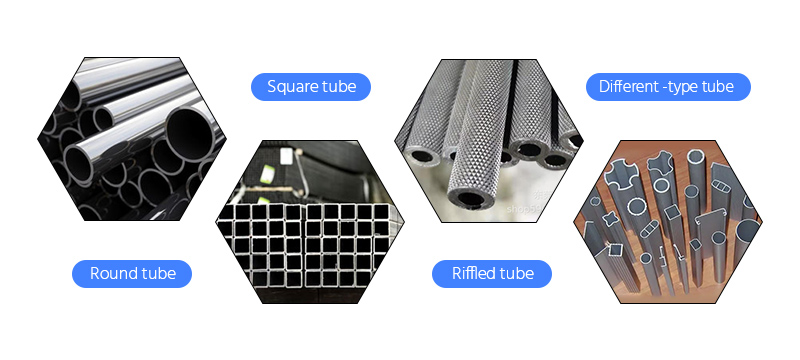

形状別:角管、丸管、エンボス管、異形管、球状アルミニウム管。

押出法による:継目無アルミニウム管と通常の押出管。

精度別:普通アルミ管と精密アルミ管。

精密アルミニウム管は通常、押出成形後に冷間引抜き、精密引抜き、圧延などの再加工が必要です。

厚さ別:通常のアルミニウム管と薄肉アルミニウム管。

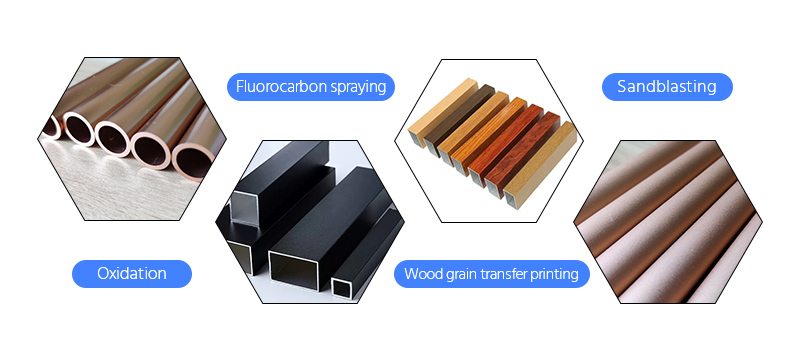

カルコアルミ管の2種類の表面処理方法

化学処理:酸化、電気泳動塗装、フッ素塗装、粉体塗装、木目転写印刷。

機械処理:機械絞り加工、機械研磨加工、サンドブラスト加工。

Chalcoは以下の都市への輸出も可能です

とうきょう, おおさか, よこはま, なごや, こうべ, さっぽろ, せんだい, ふくおか, きたきゅうしゅう, よこすか, ちば, にいがた, ながさき, なは, ひろしま。