Automoción - Acelerando la eficiencia

El aluminio es la forma más rápida, segura, ecológica y valiosa de reducir el peso, mejorar el rendimiento del vehículo, aumentar la eficiencia del combustible, ampliar la autonomía de la batería y reducir las emisiones. El aluminio hace que los coches sean mejores, ¡y más!

A medida que la industria se prepara para una ola de trenes motrices eléctricos y plataformas de vehículos eléctricos, el aluminio es la primera opción para muchos fabricantes de automóviles debido a su capacidad para reducir el peso del vehículo, lo que amplía la autonomía del vehículo y compensa el impacto de componentes pesados como las baterías de los vehículos eléctricos.

Especificaciones del aluminio para automóviles

Aleación: 1100, 2024, 3003, 3004, 3105, 4032, 5005, 5052, 5083, 5182, 5251, 5754, 6016, 6061, 6181, 7003, 7046

Tipos de productos populares: Placas de aluminio, láminas, barras, tubos, perfiles de sección especial, piezas forjadas, fundiciones.

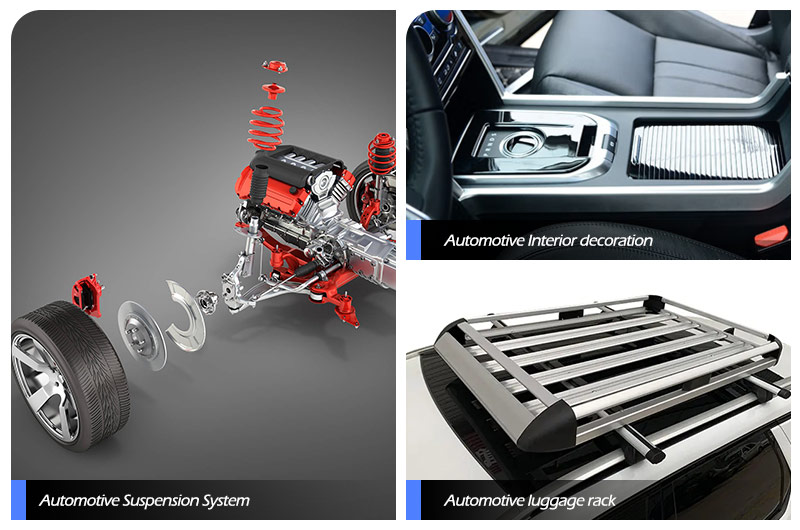

Aplicaciones clásicas del aluminio en automóviles: carrocerías de automóviles, electrónica, interiores de automóviles, trenes motrices y chasis, y piezas de automóviles

Certificaciones y normas automotrices: AS9100, OHSAS 18001, ISO14001, ISO 9001, NADCAP HT, NADCAPNDT, IATP16949 (Institución Británica de Normalización)

Cómo elegir el grado de aleación de aluminio más adecuado en automóviles

Aluminio automotriz 1100

El aluminio de la serie 1xxx es el aluminio más puro disponible actualmente. La lámina de aluminio 1100 es 99% pura y extremadamente dúctil. También tiene una excelente resistencia a la corrosión y se utiliza principalmente para el aislamiento térmico. Cotización rápida

Aluminio automotriz 2024

El aluminio de la serie 2xxx está aleado con cobre. 2024 se usa comúnmente para fabricar pistones, piezas de frenos, rotores, cilindros, ruedas y engranajes debido a su alta resistencia y excelente resistencia a la fatiga.

3003, 3004, 3105 aluminio automotriz

- 3003 tiene alta resistencia, buena conformabilidad, maquinabilidad y elongación. Se usa comúnmente en automotrices, paneles y fundiciones de potencia para vehículos híbridos y eléctricos.

- El 3004 tiene muchas de las propiedades del 3003 y también se puede utilizar para paneles de rejilla del capó y radiadores.

- 3105 tiene una excelente resistencia a la corrosión, conformabilidad y características de soldadura. Se utiliza en paneles de carrocería de automóviles para guardabarros, puertas y paneles de piso.

4032 aluminio automotriz

El 4032 se utilizará para pistones, compresores y piezas de motor debido a su excelente soldabilidad y resistencia al desgaste.

5005, 5052, 5083, 5182, 5251 aluminio automotriz

La serie 5xxx es una de las series más populares de aleaciones de aluminio para carrocerías de automóviles. Su principal elemento de aleación es el magnesio, que es conocido por aumentar su resistencia.

- El 5052 se encuentra en piezas automotrices como tanques de combustible, remolques de camiones, paneles de suspensión, paneles de visualización, soportes, frenos de disco y frenos de tambor.

- El 5083 es ideal para fabricar piezas automotrices complejas, como soportes de motor y paneles de carrocería.

- 5182 es un pilar estructural de la carrocería del vehículo. Desde soportes estructurales hasta puertas, capós y paneles finales de las aletas delanteras.

- 5251 se puede ver en paneles automotrices.

6016, 6022, 6061, 6082, 6181 aluminio automotriz

La serie de aluminio 6xxx tiene las mejores capacidades de extrusión y fundición y ofrece los mejores acabados superficiales.

- 6016 y 6022 se utilizan en revestimientos de carrocerías de automóviles, puertas, maleteros, techos, guardabarros y paneles exteriores donde la resistencia a las abolladuras es crítica.

- 6061 ATIENE excelentes características de tratamiento superficial, resistencia a la corrosión y alta resistencia. Se utiliza para fabricar vigas, frenos, ejes de tracción de ruedas, carrocerías de camiones y autobuses.

- 6082 tiene la mejor resistencia al impacto. Por lo tanto, se puede utilizar en marcos portantes.

- 6181 se utiliza como revestimiento exterior de la carrocería.

7003, 7046 aluminio automotriz

7xxx El grado de aleación más fuerte. Cotización rápida

- 7003 es una aleación de extrusión que se utiliza principalmente para formas soldadas de vigas de choque, deslizadores de asientos, refuerzos de parachoques, marcos y llantas de motocicletas.

- 7046 tiene propiedades de extrusión hueca y buenas características de soldadura. Sus aplicaciones son similares a las del 7003.

¿Dónde se utiliza el aluminio en los coches?

Las aleaciones ofrecen una variedad de beneficios que incluyen resistencia, resistencia a la corrosión, resistencia al impacto, conformabilidad, soldabilidad y conductividad eléctrica para satisfacer las necesidades de seguridad y rendimiento de la industria.

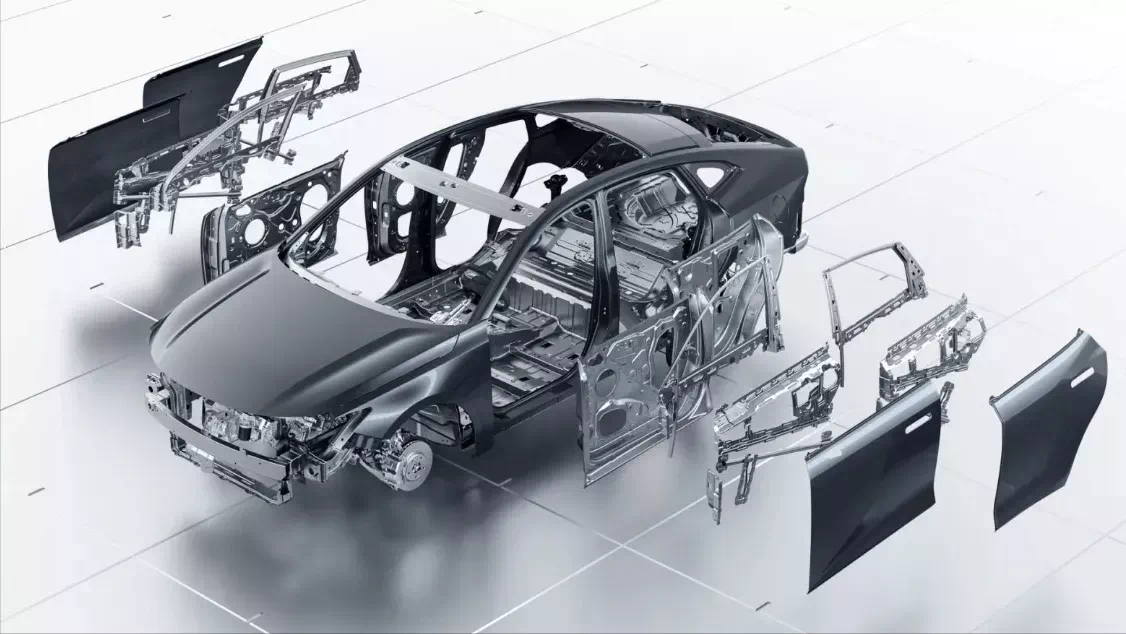

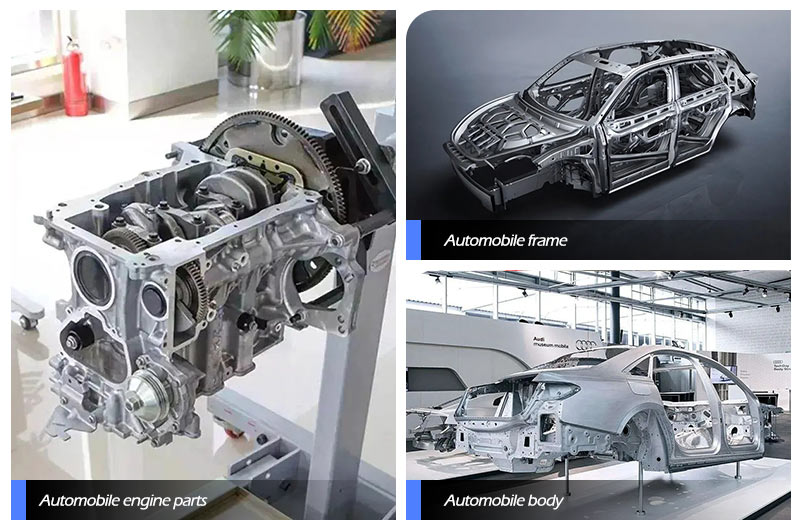

Carrocería automotriz

Las aleaciones de aluminio utilizadas en carrocerías automotrices requieren una excelente resistencia a la corrosión, acabado superficial y maquinabilidad. Las aleaciones comunes incluyen 3105, 5005, 5083, 5182, 6016 y 6181.

- Partes de la carrocería: capós, paneles laterales, guardabarros, parachoques, alerones, portaequipajes, rejillas, capós, tapas de maletero, cabezales, pilares, llantas y tapacubos, maleteros, cenefas.

- Puertas: cerraduras centrales, bisagras, pestillos, tiradores.

- Ventanas: motores, techos corredizos, rieles de techo corredizo.

Electrónica automotriz

Aunque el aluminio tiene una conductividad eléctrica más baja que el cobre, su bajo peso lo hace ideal para la electrónica automotriz.

La aleación 1350 se usa comúnmente en equipos de audio y video, cámaras y pantallas de respaldo, sistemas de energía, instrumentos y medidores, sistemas de encendido, iluminación y señales, sensores, interruptores y cables en arneses de cableado.

Interiores de automóviles

Las aleaciones de aluminio como 1100, 3105 y 5052 se utilizan en interiores de automóviles para componentes y piezas de pisos, asientos de automóviles, materiales aislantes, aire acondicionado, cojinetes y mangueras, ofreciendo una solución liviana, duradera y eficiente que satisface las demandas de rendimiento y comodidad de los clientes.

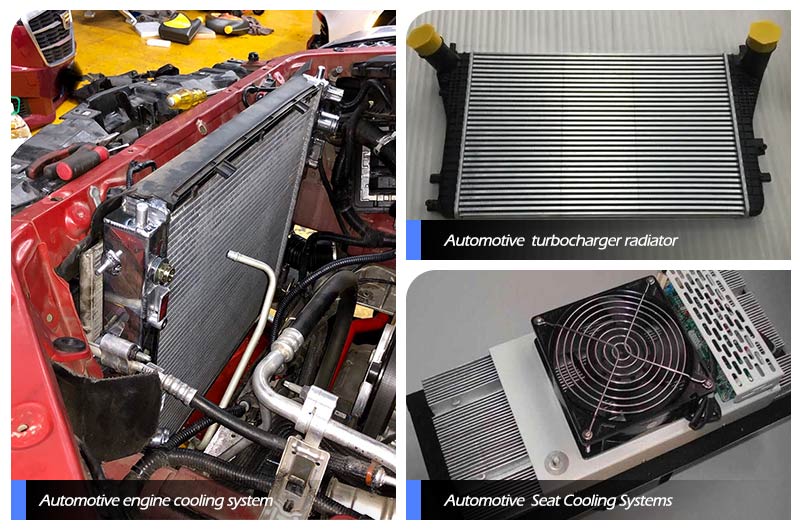

Tren motriz y chasis

Estos componentes complejos requieren alta resistencia, resistencia a la fatiga y soldabilidad. Las aleaciones comunes son 2024, 4032, 5052, 5005, 5083, 6016, 6082 y 6111.

Estos componentes complejos requieren alta resistencia, resistencia a la fatiga y soldabilidad, con aleaciones comunes que incluyen 2024, 4032, 5052, 5005, 5083, 6016, 6082 y 6111, lo que los hace ideales para sistemas de frenos, componentes del tren motriz eléctrico, componentes del motor y sistemas de enfriamiento del motor.

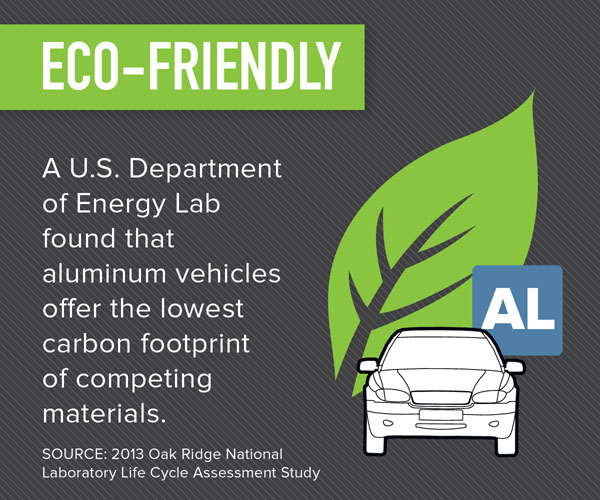

El aluminio en los automóviles tiene la huella de carbono general más baja

Más del 95% de la chatarra de aluminio de automoción (más de 1, 5 millones de toneladas al año) se recicla para su reutilización. Para ponerlo en perspectiva: reciclar una tonelada de aluminio ahorra la energía equivalente a 21 barriles de petróleo. Cotización rápida

Una investigación del Laboratorio Nacional Oak Ridge del Departamento de Energía de EE. UU. encontró que los vehículos con uso intensivo de aluminio pueden reducir el consumo de energía del ciclo de vida hasta en un 20% y reducir las emisiones de CO2 hasta en un 17%.

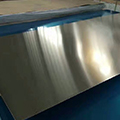

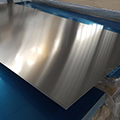

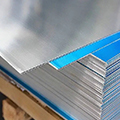

La gama más completa de placas automotrices de aluminio

- Placa de aluminio automática 1050/1050A Temple: O

Aplicaciones: paneles interiores y de carrocería de automóviles, depósito de combustible, etc.

Alta resistencia Fácil procesamiento - Placa de aluminio automática 1070 Temple: O

Aplicaciones: estructura del cuerpo, escudo térmico, evaporador, intercambiador de calor, etc.

Conformabilidad Soldabilidad Peso ligero - Placa de aluminio automática 1100 Temple: O

Aplicaciones: aislamiento térmico del motor y escape del automóvil, etc.

Resistencia a la corrosión Alta conductividad térmica - Placa de aluminio automática 2024 Temple: O, T4

Aplicaciones: estructura de carrocería, chasis, sistema de transmisión, etc.

Excelente propiedad mecánica Buena soldabilidad - Placa de aluminio automática 3A21 Temple: H14, H24

Aplicaciones: partes de la carrocería del automóvil, como puertas y techos.

Buena conformabilidad Buena resistencia a la corrosión - Placa de aluminio automática 5049 Temple: O, H111

Aplicaciones: carrocería de automóvil, capó, ruedas, sistema de suspensión, tanque de combustible.

Buena resistencia Plasticidad - Placa de aluminio automática 5052 Temple: O, H32, H26, H34

Aplicaciones: placa de carrocería de automóvil, piezas estructurales, etc.

Excelente conformabilidad Rendimiento de soldadura - Placa de aluminio automática 5754 Temple: O

Aplicaciones: puertas automotrices, techo, capó, etc.

Buen efecto de estampado Buen endurecimiento de la pintura - Placa de aluminio automática 5182 Temple: O

Aplicaciones: panel de carrocería, tanque de combustible, condensador, panel de aislamiento acústico, etc.

Alta resistencia Resistencia a la corrosión - Placa de aluminio automática 5083 Temple: O, H111, H32

Aplicaciones: piezas estructurales de carrocería, parachoques, cubos de rueda, guardabarros, etc.

Buena soldabilidad Excelente resistencia al calor - Placa de aluminio automática 6A16 Temple: T4Pa, T6Bb

Aplicaciones: paneles de carrocería, puertas, techo de automóviles, etc.

Fácil procesamiento Buen tratamiento superficial - Placa de aluminio automática 6111 Temple: T4, T6

Aplicaciones: paneles de carrocería de automóviles, puertas, capós, tapas de maleteros, etc.

Buena conformabilidad Buena resistencia - Placa de aluminio automática 6013 Temple: T4, T6

Aplicaciones: marco automotriz, capó, panel de puerta, etc.

Alta resistencia Buena resistencia a la corrosión - Placa de aluminio automática 6014 Temple: T4Pa, T6Bb

Aplicaciones: interiores, exteriores y estructuras de chapa de carrocería de automóviles, etc.

Soldabilidad de alta resistencia - Placa de aluminio automática 6016 Temple: T4Pa, T6Bb

Aplicaciones: carrocerías de automóviles, puertas, techo, capó, portaequipajes, etc.

Buena propiedad mecánica Buena calidad superficial - Placa de aluminio automática 6022 Temple: T4Pa, T6Bb

Aplicaciones: panel de carrocería automotriz y carrocería de caja hidráulica, etc.

Soldabilidad anticorrosiva Conformabilidad - Placa de aluminio automática 6061 Temple: O, T4

Aplicaciones: partes estructurales de la carrocería, paneles de puertas, motor, etc.

Conductividad térmica Termoestabilidad - Placa de aluminio automática 6063 Temple: O, T4

Aplicaciones: marcos de puertas, parachoques delanteros y traseros, portaequipajes y maleteros, etc.

Alta resistencia y rigidez Peso ligero - Placa de aluminio automática 6181 Temple: T4Pa, T6Bb

Aplicaciones: comúnmente utilizado en paneles de carrocería de automóviles.

Plasticidad Soldabilidad - Placa de aluminio automática 6082 Temple: O, T4

Aplicaciones: piezas estructurales para resistencia del material, rigidez, conductividad, etc.

Buena propiedad mecánica Resistencia al desgaste

La gama más completa de perfiles de aluminio para automoción

Tratamiento superficial suministrado: anodizado; anodizado + pintura electroforética; pulverización de polvo; Pulverización de líquidos.

Formas suministradas: perfil de tubo, perfil de barra plana, perfil de barra redonda, perfil rectangular, perfil hexagonal, perfil en T, perfil en L, perfil en I, perfil en U, etc.

Otros perfiles de formas especiales se pueden extruir y mecanizar mediante la configuración de moldes de acuerdo con los dibujos del cliente.

- Perfil de aluminio automático 1100

Altura: 0, 8 mm-8, 0 mm

Espesor de pared: por encima de 0, 12 mm

Hoyo No.: 2-35

GB∕T 33230-2016

- Perfil de aluminio automático 1200

Diámetro exterior: 4, 0 mm-19 mm

Espesor de pared: 0, 45-3 mm

Longitud: tipo de bobina

GB/T 20250-2006

- 2008 auto perfil de aluminio

Perfil abierto:

Mín. 4×3, Máx. 850×50.Perfiles cerrados:

Mín. 6, 35×1, Máx. 573×10.Extrusión ASTM B221-14a 2008-T6

- 2010 auto perfil de aluminio

Diámetro: 10-250 mm

Espesor: 0, 5-50 mm

Perfiles de formas especiales: personalizables

GB/T 33910, ASTM B221, EN755

- Perfil de aluminio para automóviles 2036

Espesor: 2 mm-10 mm

Largo y ancho: según el vehículo específico y la aplicación

GB/T 33910, ASTM B221, EN755

- Perfil de aluminio para automóviles 2017

Peso por metro:

0, 03 kg/m-124 kg/mLongitud del perfil: máximo 28 m (estándar 6000 mm)

GB/T 33227-2016, JIS H4000, EN 485

- 2117 perfil de aluminio automático

Perfil abierto:

Mín. 4×3, Máx. 850×50Perfiles cerrados:

Mín. 6, 35×1, Máx. 573×10.GB/T 33227-2016, JIS H4000, EN 485

- Perfil de aluminio para automóviles 2024

Diámetro: 10-250 mm

Espesor: 0, 5-50 mm

Los perfiles de formas especiales son de diferentes tamaños

GB/T 33910, ASTM B221, EN755

- Perfil de aluminio automático 3002

Longitud: 20-100 mm

Con: 10-80mm

Altura: 0, 5-10 mm

GB/T 33910

- Perfil de aluminio automático 3003

Diámetro interior de la bobina:

400-550 mmDiámetro exterior de la bobina:

700-1500mmGB/T 33230-2016

- Perfil de aluminio automático 3005

Espesor: 0, 5-6 mm

Largo y ancho:

según el vehículo específico y la aplicaciónGB/T 33910

- Perfil de aluminio automático 4B01

Tamaño: 20 * 20 a 150 * 150

Espesor de pared: 1, 5 mm-6 mm

Alta resistencia, estabilidad a altas temperaturas, conformabilidad.

- Perfil de aluminio automático 4B91

Perfil T:

20×20×2, 25×25×2, 30×30×2Perfil U:

20×10×2, 25×12×2, 30×15×2Buena procesabilidad, buena resistencia a la corrosión.

- Perfil de aluminio automático 5005

Área de sección: 0, 2-90 cm²

Tamaño del contorno: 10-530 mm

Longitud del perfil: máximo 28 m (estándar 6000 mm)

Alta resistencia y excelente tenacidad.

- Perfil de aluminio automático 5252

Tubo redondo: 1-10 pulgadas

Tubo cuadrado: 1-8 pulgadas

Tubo rectangular:

1 * 2 a 8 * 12 pulgadasPuertas, techos, portaequipajes.

- 5454 perfil de aluminio automático

Perfil abierto:

Mín. 4×3, Máx. 850×50Perfiles cerrados:

Mín. 6, 35×1, Máx. 573×10GBT 33910-2017

- 5457 perfil de aluminio automático

Longitud del perfil: Máximo 28 m (estándar 6000 mm)

Peso por metro:

Mín. 0, 03 kg/m, Máx. 124 kg/mGBT 33910-2017

- Perfil de aluminio automático 5657

Espesor: 2 mm-10 mm

Largura: Generalmente, puede medir unos 6 m de largo.

GB/T 33910, ASTM B221, EN755

- Perfil de aluminio automático 6005/6005A

Espesor de pared: 1-3 mm

Longitud: unos 6m de largo.

Tubo redondo: Φ15 mm, Φ20 mm, Φ30 mm, Φ40 mm...

GB/T 33910, ASTM B221, EN755

- Perfil de aluminio automático 6061

Perfil abierto:

Mín. 4×3, Máx. 850×50.Perfiles cerrados:

Mín. 6, 35×1, Máx. 573×10.GB/T 33227-2016, JIS H4000, ASTM B209, EN 485

- 6463 perfil de aluminio automático

Área de sección: 0, 2-90 cm²

Espesor de pared: 1-100 mm

Tamaño del contorno: 10-530 mm

Trabajabilidad, alta resistencia, resistencia a la corrosión.

- Perfil de aluminio automático 6106

Peso por metro:

Mín. 0, 03 kg/m, Máx. 124 kg/mÁrea de sección: 0, 2-90 cm²

Alta resistencia, plasticidad, ductilidad, fácil soldadura.

- Perfil de aluminio automático 6009

Cuadrado: 10×10-150×150

Redondo: Φ10-Φ150

Rectángulo: 10 * 20 a 150 * 200

Buena maquinabilidad, buena estética.

- Perfil de aluminio automático 6010

Hexágono del tubo: 10-100

En forma de U: 10 * 10 a 100 * 100

En forma de T: 10 * 10 a 100 * 100

Ligero y de alta resistencia, alta fiabilidad.

- Perfil de aluminio automático 6011

Tubo cuadrado: 10 * 10-150 * 150 mm

Tubo redondo: 10-250 mm

Tubo rectangular:

10 * 20 a 200 * 300 mmBuena plasticidad, buena resistencia a la fatiga.

- Perfil de aluminio automático 6016

Tubo rectangular:

10 * 20 a 200 * 300Perfil en T: T10, T20, T30, T40

Perfil en U: U10, U20, U30, U40

Resistencia a la corrosión, buena soldabilidad.

- Perfil de aluminio automático 6151

Perfil abierto:

Mín. 4×3, Máx. 850×50.Perfiles cerrados:

Mín. 6, 35×1, Máx. 573×10.Marcos de puertas, chasis, brazos de control.

- Perfil de aluminio automático 6053

Peso por metro:

Mín. 0, 03 kg/m, Máx. 124 kg/m.Longitud del perfil: Máximo 28 m (estándar 6000 mm)

Marcos de puertas, techos, sistemas de suspensión.

- Perfil de aluminio automático 6A61

Diámetro: 10-250 mm

Espesor: 0, 5-50 mm

Largo y ancho: según vehículo y aplicación

GB/T 33910, ASTM B221, EN755

- Perfil de aluminio automático 6S02

Longitud: 20-100 mm

Ancho: 10-80 mm

Altura: 0, 5-10 mm

GB/T 33910, ASTM B221, EN755

- Perfil de aluminio automático 6060

Espesor: 1.0-3.0

Ancho: 10-200 mm

Componentes del chasis, decoración interior, radiador...

- Perfil de aluminio automático 6063

Espesor: 0, 5-5, 0 mm

Ancho:

entre 10 y 200 mmLongitud: 2020/3030/4040mm...

Interiores de automóviles, estructuras exteriores de carrocería y chasis.

- Perfil de aluminio automático 6008

Área de sección: 0, 2-90 cm²

Espesor de pared: 1-100 mm

Tamaño del contorno: 10-530 mm

Buena soldabilidad, amplia adaptabilidad.

- Perfil de aluminio automático 6014

Perfil abierto:

Mín. 4×3, Máx. 850×50Perfiles cerrados:

Mín. 6, 35×1, Máx. 573×10.Excelente conformabilidad, buena relación resistencia-tenacidad.

- Perfil de aluminio automático 6082

Diámetro de los perfiles circulares:

10-250 mmLargo y ancho: según vehículo y aplicación

Buena conductividad térmica, buena conductividad eléctrica.

- Perfil de aluminio automático 6A01

Longitud: 20-100 mm

Ancho: 10-80 mm

Altura: 0, 5-10 mm

GB/T 33910, ASTM B221, EN755

- Perfil de aluminio automático 7003

Tubo cuadrado: 10×10-150×150

Tubo redondo: Φ10-Φ150

Barra redonda sólida: Φ6-Φ80

Carrocería y bastidor, chasis.

- Perfil de aluminio automático 7005

Canal en U: ancho 10-300 mm, altura 5-50 mm

Viga en H: ancho 10-300 mm, altura 5-50 mm

Buena resistencia a la corrosión, fácil de procesar y formar.

- Perfil de aluminio automático 7129

Tubo redondo: 6-300 mm

Tubo rectangular:

10 * 20 a 200 * 400 mmPerfil en T: 20 * 20 a 300 * 300 mm

Chasis y sistema de suspensión, sistema eléctrico.

- Perfil de aluminio automático 7A46

Tubo cuadrado: 10 * 10 a 200 * 200 mm

Tubo redondo: 10-300 mm

Perfil en U: 10 * 20 a 200 * 400 mm

Excelente resistencia y dureza, buena resistencia al calor.

- Perfil de aluminio automático 7021

Espesor:

entre 0, 5 mm y 20 mmAncho:

entre 20 mm y 300 mmGB/T 33910, ASTM B221, EN755

- Perfil de aluminio automático 7B05

Espesor: 0, 5 mm-10 mm

Anchura y longitud:

Dependiendo del vehículo y la aplicaciónPiezas estructurales de la carrocería, piezas estructurales del chasis.

La gama más completa de piezas forjadas de aluminio para automóviles

- 6082-T6 forja automática de aluminio

Chalco suministra aluminio forjado 6082 T6, utilizado para brazos de control, cubos de rueda, frenos y piezas de suspensión de automóviles.

GB/T38958-2020 GB/T33823-2017 GB∕T 26036-2020 - 6061-T6 forja automática de aluminio

Las piezas forjadas de aluminio 6061-T6 son adecuadas para muchas aplicaciones automotrices, como piezas de motor, piezas estructurales de carrocería, piezas de chasis, ruedas y sistemas de dirección.

Alta resistencia Peso ligero Resistencia a la corrosión - 6A10-T6 forja automática de aluminio

Chalco produce autopartes forjadas 6A10 T6 que se utilizan ampliamente en brazos de control de vehículos de pasajeros y otros componentes.

GBn 223-84 GJB2351-95 GB/T 26036-2010

La gama más completa de materiales de soldadura fuerte de aluminio para automóviles

- Lámina de aluminio compuesto soldada automáticamente, lámina soldada de embutición profunda

La lámina de aluminio compuesto soldada se fabrica uniendo dos o más capas de diferentes aleaciones de aluminio mediante un proceso especial de soldadura fuerte.

Carcasas de carrocería Condensador de radiador - Bobina de aluminio compuesto de soldadura fuerte automática

La bobina de aluminio compuesto de soldadura fuerte automotriz generalmente consta de capas alternas de aluminio y otros metales para proporcionar excelentes propiedades mecánicas y resistencia a la corrosión.

Radiadores Condensadores Evaporadores Intercambiadores de calor - Lámina revestida de soldadura fuerte automática

3003 4343 4045 7072 H14/H16 Papel de aluminio compuesto para automóviles. Es capaz de soportar las altas temperaturas y presiones de los motores de automóviles y otras fuentes de calor, al tiempo que proporciona una conexión confiable.

Radiador y sistema de refrigeración Sistema de aire acondicionado - Soldadura fuerte automática de tiras de aluminio no revestidas

Chalco se especializa en la producción de tiras de soldadura no revestidas para láminas de soldadura fuerte para automóviles4104 4004 4047 6951 4045, con excelente rendimiento de soldadura, eficiencia de producción mejorada y buena resistencia a la corrosión.

Carrocería y chasis Sistema de escape Sistema de disipación de calor - Tubos soldados HF de aluminio revestido para intercambiadores de calor de vehículos

Capa de revestimiento: 4045, 4343, 7072; material del núcleo: 3003, 3305; incluyendo el tubo del cabezal del condensador, el tubo de aluminio del cabezal del condensador tipo D, el tubo del cabezal del condensador rectangular cuadrado, etc.

Frigoríficos automotrices Vehículos de nueva energía Intercambiadores de calor

La gama más completa de microcanal automotriz de aluminio

- Tubo de microcanal de aluminio para automoción

Chalco produce tubos planos de aluminio de microcanal 1050 1100 3003 3102 H12 con las características de transferencia de calor eficiente, peso ligero, alta resistencia, buena plasticidad, etc.

Sistemas de refrigeración de motores automotrices Sistemas de aire acondicionado Bateríaradiadores