火傷を負った子供は火を怖がります。 欠陥のあるアルミニウムプレートを購入すると、非常にイライラすることがあります。 ビジネスや生産プロセスに影響を与えるだけでなく、時間とリソースの無駄にもつながります。

アルミニウム板の欠陥は通常、寸法精度、形状、表面品質、性能などに関連した問題として現れます。 この記事では、Calco がこれらの欠陥を特定し、改善のための解決策を提供する方法について説明します。

アルミニウム板の欠陥の分類

使用感に重大な影響を与える欠陥

- 貫通気孔、介在物、オーバーバーンにより微細構造が非緻密になり、粒子間の結合が弱まります。

- 製品の耐食性を損なう腐食、拡散、白斑、アルミニウム層の剥離、硝酸塩の痕跡、およびスリップライン。

- 製品全体の構造を損なうエッジの亀裂、亀裂、収縮穴。

- 機械的特性および寸法精度が用途または規格の要件を満たしていない。

使用感にわずかな影響を与える軽微な欠陥

- 表面の気泡、波紋、傷、乳剤跡、へこみ、圧力跡、痕跡、接着跡、横波、剥離。

- 折り畳み、非金属介在物、金属介在物、および緩やかな樹枝状パターン。

- 小さな黒点や擦り傷あり。

その他の欠陥

明示的に指定されていない、または非常に非特異的な欠陥は、このカテゴリに分類されます。

反り、油汚れ、水垢、表面のくすみ、模様あり。

アルミ板の寸法精度不良の解析

薄すぎる

アルミニウム板の厚さは規格で許可されている最小値を下回っており、使いやすさに直接影響します。

不規則な減肉調整。 厚さ減少指標に重大な誤差がある。 マイクロメーターの調整が不適切。 ロールコントロールが正しくない。

厚すぎます

アルミニウム板の厚さは規格で許容される最大値を超えており、使いやすさに直接影響します。

不規則な減肉調整。 厚さ減少指標に重大な誤差がある。 マイクロメーターの調整が不適切。 ロールコントロールが正しくない。

狭すぎる

アルミ板の幅が規格の最小値を下回っているため、使いやすさに影響します。

ホットプレス円形ディスクのせん断調整時の冷間収縮の考慮が不十分。 鋸切断中の測定値が間違っている。

短すぎる

アルミ板の長さが規格の最小値を下回っているため、使用感に影響します。

熱間圧延せん断時の長さ制御が不十分。 厚板機械での定長せん断時の常温収縮の考慮が不十分。 鋸切断時の測定誤差。

一貫性のないアルミニウムクラッディング

アルミニウムクラッド層の厚さが標準要件を満たしておらず、耐食性と溶接性能に直接影響します。

熱間圧延溶接およびカレンダー加工中の過度の圧下。 アルミニウムクラッディングの厚さが正しくありません。

アルミ板の形状不良解析

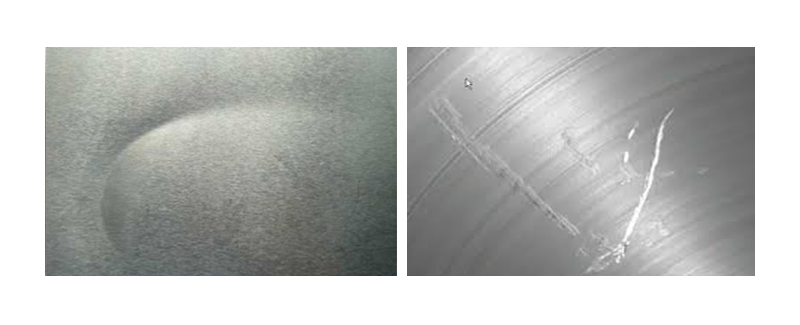

凹凸

アルミニウム板は平坦ではなく、表面に凹凸や波打ちが見られます。 通常、これは圧延方向で発生し、波の高さ、波の間隔、および波の数によって決まります。 それは使いやすさに直接影響します。

圧延中にプレートが横方向に不均一に伸びること。 後続のプロセス中に横方向に不均一な温度分布があると、歪みが発生し、平坦度にも影響を与える可能性があります。

エッジウェーブ

アルミニウム板の端のうねりとは、板の端に沿った全体的な凹凸やうねりを指します。 プレートのエッジが波打ちを繰り返し、使用感に影響を与えます。

ローリング中、端の部分は中央部分よりも伸びます。

初期のローラークラウンを調整し、冷却を強化し、ローラーのたわみを増やすと、エッジウェーブを改善できます。

中心波

アルミニウム板の中心うねりとは、板の中心部の凹凸やうねりの度合いを指します。 アルミ板の中央部分が波打ちを繰り返し、使用感に影響を与えます。

ローリング中、中央部分は端よりも伸びます。

ローラークラウンを変更し、冷却を強化し、ローラーのたわみを減らすことにより、中心波を変えることができます。

1/4ポジションウェーブ(リブウェーブ)

アルミpの端付近の凹凸やうねりの程度横方向の板幅の約1/4程度の遅れは使用感に影響します。

圧延によるローラーの変形と不適切なローラークラウンの組み合わせにより、横端から中央部までの伸びが増大します。

ローラーの初期クラウンとさまざまなローラーゾーンの冷却レベルの制御を効果的に組み合わせることで、改善につながる可能性があります。

合成波

端と中央で同時に発生する波。 両端と中央に波が繰り返し発生し、使用感に影響を与えます。

過剰なローラー初期クラウン、増加したサーマルクラウンにより、中間で速い波が発生します。 この問題に対処するためにローラーの曲がりを軽減しようとすると、エッジ波が発生しやすくなります。

これを防ぐには、ローラー中間部の冷却を強化したり、ローラーの曲げ力を調整したりすることが考えられます。

局所的な窪みまたは一方的な波

アルミ板の横方向の特定の位置に現れる凹凸。 このうねりは横方向の特定位置で狭い波間隔で繰り返し発生し、使用感に影響を与えます。

潤滑パイプの部分的な詰まりにより、局所的に加熱されてローラーが膨らみ、最終的には局所的な凹みに発展します。

要件に従って潤滑するように潤滑システムを調整します。

サイドベンディング

圧延時に不均一な変形が起こり、アルミ板が水平面内で片側に曲がってしまい、使用感に影響を与えます。

ローラーのプロファイルが正しくありません。 圧延時のアルミ板のズレ。 エマルジョン ノズルの詰まりにより、ローラーの冷却が不均一になります。 流入プレートの両側の厚さの変化。 圧延またはプレス時に両面に不均一な変形が生じること。

局所的な波

アルミ板を圧延する際に現れる短周期のうねり。 アルミ板上の500mmの範囲内の任意の位置、任意の方向にある短い周期の山と谷です。 規定の基準を超える場合はプレートを使用できません。

不均一な潤滑と冷却。 不適切なローラープロファイル制御。

縦曲げ

アルミ板を平面上に置いたとき、前後端が上向きに反る状態、またはそのときの反りの度合いを指します。 規定の規格を超える場合はプレートを使用できません。

不適切な矯正条件とプロセス。 アルミニウム板の厚み変形の偏り。 内部応力の不均衡かつ不均一な分布。

横曲げ

アルミニウム板を平らな面に置いたとき、その横端が上向きに反る、またはそのときの反りの度合いを指します。 規定の規格を超える場合はプレートを使用できません。

アルミニウム板は、不均一な横方向の厚さの変形、非対称性、および内部応力の不均衡を示します。

アルミニウム板の表面欠陥解析

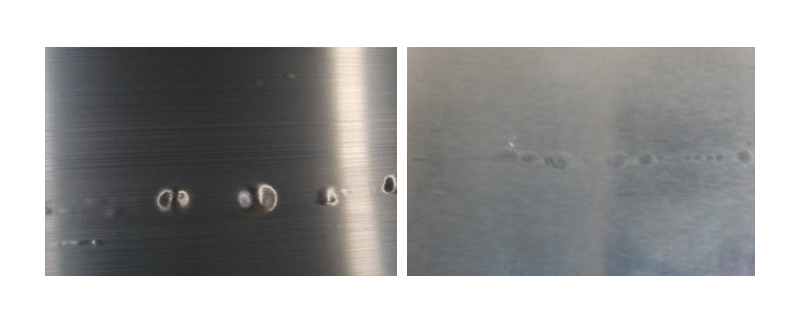

表面の気泡

アルミニウム板の表面にある不規則なストリップまたは円形の空洞または突起で、滑らかなエッジと垂直方向の非対称性が特徴です。 これらは材料の機械的特性や耐食性に影響を与える可能性があります。

インゴットはガス含有量が高く、多孔質の構造をしているため、溶融金属の精製を改善する必要があります。 鋳造ブロックの凹凸面に汚れが付着しており、炉に入れる前に洗浄されていませんでした。 鋳造ブロックとクラッドアルミニウム板の間に腐食残留物があります。

鋳造ブロックの加熱温度が高すぎたり、加熱時間が長すぎると表面が酸化します。 溶接および圧延中に、エマルジョンがクラッドアルミニウム板の下に流れます。

環境管理、精錬・精製処理、インゴットの加工面の厚さなどに注意が必要です。

貫通孔気孔率

アルミニウム板の厚みを貫通した気泡が上下対称に円形または帯状の突起として現れます。 それらは構造のコンパクトさを破壊し、機械的特性を低下させ、プレートを完全なスクラップにしてしまいます。

圧延後のアルミニウム板上に残るインゴット内の濃縮気泡。

鋳造プロセスを改善するには、アルミニウム溶湯の撹拌、精製、脱ガス、精製プロセスを強化する努力が必要です。

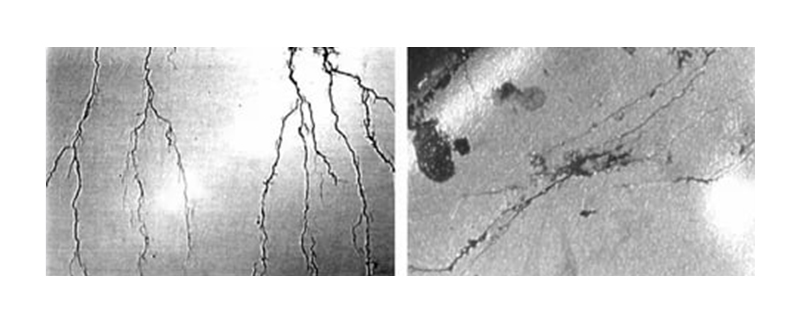

鋳物ブロックの割れ

熱間圧延中に鋳造ブロックの端またはエッジで発生する亀裂。 使用前に完全に取り除く必要があります。

合金スプルーは共用ではありませんでした完全に除去されました。 鋳造ブロック自体には除去されていない縦方向または横方向の亀裂があります。 熱間圧延中の過度の板厚減少。 過度に高温または低温で加熱された鋳造ブロック。

表面亀裂

アルミニウム板の圧延方向と直角な表面亀裂。

鋳造ブロックの表面品質が悪い。 鋳造ブロックの加熱温度が高すぎる。 パスシーケンスでの過度の厚さの減少。

表面剥離

アルミ板表面の局所的な剥離。 層間剥離は比較的薄いため、破裂して剥離する可能性があります。

鋳造ブロックの表面平坦度が悪い、または表面のフライス加工が不完全。 加熱時間が長くなると表面が著しく酸化します。

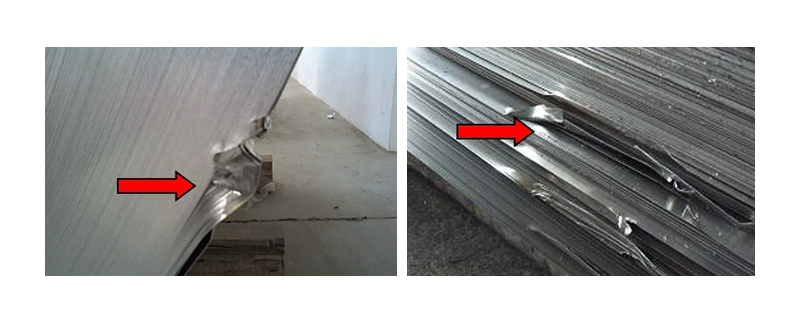

エッジ割れ

アルミニウム プレートのエッジの亀裂。これがひどくなると鋸歯状の模様が現れ、シート全体の構造的損傷につながる可能性があります。

鋳造ブロックの加熱が不均一で、スプルーが完全に除去されていない。 高マグネシウム合金では、鋳造ブロック内の過剰なナトリウム含有量。

熱間圧延温度が低い、圧下率制御が不適切。 熱間圧延ロールのエッジ厚が不十分、クラッドアルミニウム板の不適切な配置、不均一な配置により、片側のクラッドが不完全になります。

黒斑

鋳造ブロックの構造の一部の外層からの表面不純物がアルミニウム板の表面の内側に残っています。 圧延方向に平行に板の両面に数十ミリの幅で現れ、外観に影響を与えます。

熱間圧延の際には、横変形に合わせた鋳造ブロックの側面形状の選択と、鋳造ブロックの側面をミーリング(平面加工)する必要があります。

圧延された材料のエッジトリミングは徹底的に行う必要があります。

縞模様の構造

鋳造ブロックの不均一または粗粒構造によって生じる、圧延方向に平行な縞模様または縞模様。 陽極酸化または酸処理後に顕著になります。 酸エッチングの深さが増すと、幅が変化したり、消失したりする可能性があります。

凝固、冷却、その他の鋳造条件を合理化し、適切な結晶粒微細化を達成して鋳造ブロック内の不均一な結晶粒構造を防ぐ努力が必要です。

合理的な鋳造ブロックのフライス加工を実行します。

レイヤリング

アルミニウム板の端部の、圧延方向と平行な断面の中央部に発生する縦方向の裂け。

前端と後端で発生する割れは層間剥離または層状割れと呼ばれ、Al-Mg アルミニウム合金でより一般的です。 アルミニウム板の端に発生する割れは層状化として知られており、横圧延でよく観察されます。

混合

アルミニウム板の断面には、板材の表面に平行な帯状の亀裂が圧延方向に沿って不規則に分布して発生します。

インゴットには非金属不純物が含まれています。 鋳物にはガス含有量が高く、気孔が多く含まれています。

プレスブレーキ

アルミ板のシワ部分をプレスブレイク機でプレスすることで、その部分に明るい筋模様が現れます。

アルミニウム板の緻密性が損なわれ、プレスされた領域をしっかりと溶接するのが難しくなり、材料の全体的な性能に影響を与えます。

ローラーの形状が間違っており、アルミ板の形状が不均一です。 プレス前のシートの波打ちが大きすぎたり、プレス量が多すぎたり、速度が速すぎたりします。

プレス中の送りが適切でないと、プレスブレーキが発生しやすくなります。 アルミニウム板の両面の厚みの差が大きいと、プレスブレーキが発生しやすくなります。

異物圧痕

非金属の異物が版の表面に押し込まれ、黒や黄色の点状または帯状にはっきりと現れます。 アルミニウム板表面の連続性を損ない、アルミニウム板の耐食性を低下させます。

圧延設備の状態が不潔で、加工中に板表面に汚れが落ち、圧延中に汚れが形成されます。 プロセス潤滑剤の噴射圧力が低く、プレート表面に付着した非金属汚れが洗い流されない。

エマルジョンが時間内に交換されず、アルミニウム粉末がきれいに洗い流されず、エマルジョンがタンクがきれいに洗われていない。 ビレットの表面に傷があります。

圧延装置を清潔に保つように注意する必要があります。

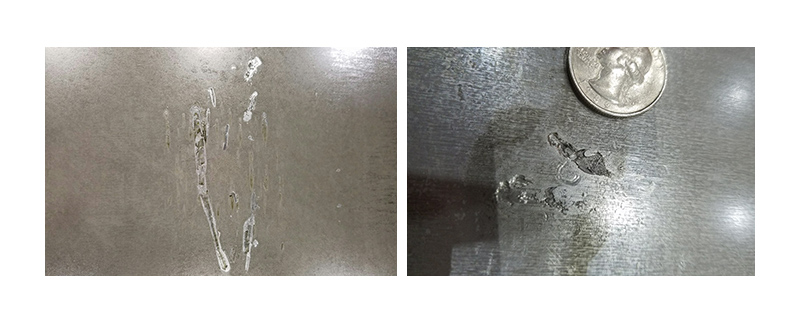

金属介在物

金属片や金属片がプレートの表面に押し付けられます。 プレスされた物体を削り取ると不規則な凹みが残ります。 アルミニウム板表面の連続性を損ない、材質の耐食性に影響を与えます。

アルミ板の加工中に金属くずが表面に落ち、圧延後の圧痕の原因となります。 熱間圧延中にロールのエッジ加工が不十分なため、分割されたエッジから金属片がプレート表面に落ちます。

円形せん断切断中の刃先の品質が悪いと、バリがビレット上に落ち、圧延中に圧入されます。 圧縮空気では、アルミニウム板表面の金属片を完全に吹き飛ばすことはできません。

アルミニウムがロールに付着した後、付着したアルミニウムがビレット表面に押し付けられます。 ゲージホルダーの締め付けが強すぎると、削れた破片がプレート表面に落ちます。

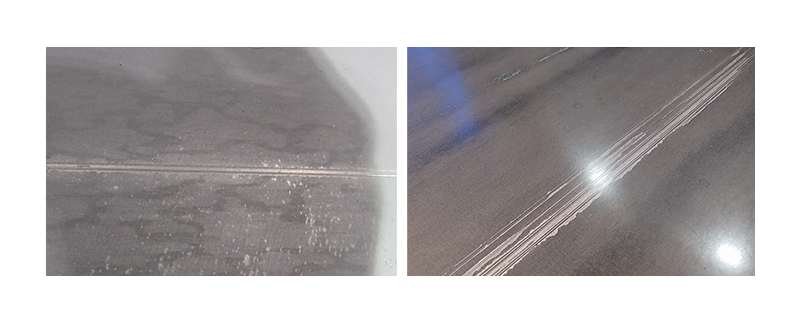

摩耗痕

焼入れ時に隣り合うアルミニウム板が擦れ合った跡が残り、表面に不規則な曲面の筋が現れ、耐食性が低下します。

焼入れ後のアルミニウム板の曲率が大きすぎる、焼入れ時の負荷能力が大きすぎる、アルミニウム板間の間隔が小さすぎる。 降ろしたり吊り上げたりするときに、アルミニウム板が互いに擦れます。

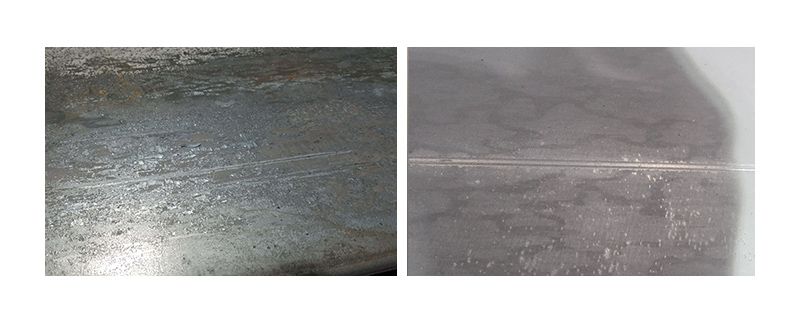

スクラッチ跡

前の工程で生じた傷や切り傷は次の圧延工程を経ても傷や切り傷は残りますが、表面はより滑らかになります。 これらの欠陥は隠れており、全体的なパフォーマンスを低下させます。

圧延工程で生じた傷や付着傷、焼鈍やハンドリング工程で発生した摩耗がその後の圧延で発生します。

輸送傷

取り扱いの際、アルミ板の表面同士が接触し、長時間の振動により擦れて黒い傷がつきます。

アルミ板の表面同士が接触し、長時間振動により擦れ合うことで黒い傷がつきます。

packagingは仕様に従って行う必要があります。 輸送中に、束ねが緩んだり、シートが移動したりするのを防ぎます。

腐食

アルミニウム板の表面は周囲の媒体と化学的または電気化学的反応を起こし、金属表面の光沢を失い、表面構造に損傷を与えます。 腐食は白色の斑点または斑点として現れ、ひどい場合には粉末が形成され、耐食性と全体的な性能が低下します。

製造工程上、版面に酸・アルカリ・水汚れが残ります。 プレートに接触する燃料油、エマルジョン、包装油などの補助材料は、水分を含んでいるかアルカリ性です。 packaging時の密封不良。 輸送中に保護層が損傷した場合。

製造、packaging、輸送の際には注意が必要です。

銅の拡散

熱処理中に、アルミニウム合金基材中の銅原子がクラッド層に拡散し、黄褐色の斑点が形成されます。 これは耐食性に悪影響を及ぼします。

不適切な熱処理パラメータ、過度の高温または長時間。 過度の熱処理繰り返し、熱処理装置の異常。 熱間圧延中のエッジローリングが不適切、クラッド層が薄すぎる。

正しい熱処理方法が必要です。

エマルジョンマーク

シート表面に乳白色または黒っぽい斑点、筋、または斑点状の乳剤跡が残る。 これらは表面粗さに影響を与え、耐食性を低下させます。

熱間圧延中にエマルションが適切に吹き飛ばされなかった。 過度の熱間圧延温度により、エマルジョン焼結が発生しました。 エマルションの粘度が高いため、ローリング中にエマルションがプレートにくっついてしまいました。

硝酸塩汚れ

塩浴焼入れ中に、アルミニウム板の表面に硝酸塩の残留物が不規則な白い斑点として現れ、耐食性が大幅に低下します。

焼入れ後の洗浄が不十分である。 研磨前の洗浄が不十分です。 アルミ板の表面に残る硝酸汚れ。

徹底的に掃除する焼き入れと研磨前。

油汚れ

冷間圧延後に表面に残った圧延油カスが高温で焼結すると、アルミニウム板の表面に茶色や赤色の筋が発生し、外観に影響を与えます。

シート上に潤滑油が残留すると、焼鈍するとアルミニウム板の表面に焼結跡が生じます。 不適切なアニーリングプロセス。

焼鈍中に残留潤滑油を点検し、洗浄してください。

水垢

焼き入れ板の表面に残った水垢は、プレスすると表面に淡白または淡黒色の跡が残り、美観に影響を与えます。

水質が悪い、水の乾燥が不完全。

研磨前に残った水垢を拭き取ってください。

鈍い表面

アルミニウムのプレートはくすんでいて魅力的ではありません。

圧延温度が高すぎる。 圧延ロール、研磨ロール、矯正ロールの表面粗さが不十分です。 潤滑油の性能が悪い、過度の汚れ。 アルミ板の材質が違います。

明るい縞模様

アルミニウム板の不均一な表面粗さに起因する、さまざまな幅と長さの不規則な明るい縞模様。

ローラー研削の品質が悪い。 プロセス潤滑が不十分です。 幅の広い材料を圧延する前に、幅の狭い材料を圧延します。

小さな黒い点(スジ)

アルミニウム板の表面に不規則な黒い斑点(スジ)が発生します。この欠陥は耐食性を低下させ、美観に影響を与えます。

エマルジョン潤滑不良。 汚れた乳液。 エマルジョンの安定性が悪い。 アルミ板の表面に傷がございます。 金属中の介在物。

7 系合金の圧延中に、大量のアルミニウム粉末が生成されて金属に押し込まれ、その後の圧延中に小さな黒い縞が発生します。

隠された道

細板から切り換える際に、広板で発生する平行圧延方向の光沢ずれ。 アルミ板の両面に連続して現れ、美観に影響を与えます。

圧延材のエッジに接触する作業ロールからの付着物がアルミ板に転写することが原因です。

ローリング順序を幅広から幅狭に変更するか、ロールを交換します。

ナイフ跡

アルミ板の研削加工時に砥石の跡が転写されて表面に残り、美観に影響を与えるものです。

ロールに砥石の刃跡が残っています。

砥石速度、送り速度、ロール研削加工条件を適切に制御します。 砥石のドレッシング中に砥石のトリムを行います。

振動マーク

圧延方向に対して直角に、微妙な間隔で現れる直線状の光沢筋。

転がりによるマークはローリングマークとして知られ、矯正によるマークは矯正マークとして知られています。 これらは具体的であり、超硬材料では一般的です。

過度の圧下を防ぐには、圧延パス順序を適切に配置し、圧延速度を適切に制御し、適切な圧延潤滑を確保し、圧延機の振動を最小限に抑えることが重要です。

ヘリンボーン柄

圧延方向に対して特定の角度で現れる薄いエッジの光沢欠陥。

それらはシートの横方向に多く見られ、Al-Mg 合金でよく見られます。

さらに、パスリダクションを適切に配置し、フロントとリアの張力を制御し、プロセスオイルの適切な潤滑を確保することで、これらの問題を軽減することができます。

印象(ロールマーク)

圧延や矯正時にアルミ板の表面に傷や跡、変色などが転写されたローラーや矯正ローラー。 マークは周期的に分布します。

ローラーやアルミ板の表面に金属片や異物が付着し、生産機械を通過する際にアルミ板の表面に痕跡が残る場合。 他の加工装置(研磨機、矯正機、フィードローラー、ガイドローラーなど)の表面に欠陥や異物が付着していると、アルミニウム板の表面に痕跡が発生しやすくなります。

アルミニウム板のインプリント欠陥は、包装用オイルローラーが強く押し付けられすぎたり、オイルに不純物が含まれている場合にも発生することがあります。

波状模様

アルミニウム板の表面を縦方向に圧延する波。

圧延工程では作業ロールが振動します。圧延工程では停止や圧下率の急調整が発生します。精密矯正ではマルチロール矯正機が大幅な圧下中に停止します。

繊維束(バリ)

アルミニウム板の端をせん断または鋸で切断した後、小さくて不均一な、細かく鋭く、薄いメットが発生します。アルバリ。

シャーリング中、ブレードは鋭利でなく、ブレードの潤滑も不十分で、ブレードのクリアランスとオーバーラップの調整が不適切です。

鋸切断中、鋸刃またはシートが振動します。

収縮痕

インゴットの熱間圧延中にエッジに黒い亀裂が形成されます。これは外観からは見えませんが、鋸引き後に明らかになります。

インゴット溶解の品質が悪く、特に硬質合金の場合、注湯口付近でよく発生します。

スリップライン

延伸されたアルミニウム板の表面には、延伸方向に対して45°の角度で走る濃い色のスジが現れます。 これはシートの美観に影響を与え、ひどい場合には全体的なパフォーマンスに影響を与える可能性があります。

過剰なストレッチ。

ストレッチ量を変更します。

松の枝のような模様

アルミニウム板の表面には、圧延時の不均一な変形によって生じるスリップラインがあり、木の枝のような規則的な模様が現れます。

ひどい場合にはシートの表面に凹凸が生じ、色むらが目立つようになりますが、比較的平滑な状態を保ちます。 これは主に表面の外観に影響を与えますが、ひどくなると製品の全体的なパフォーマンスにも影響を与える可能性があります。

圧延中の過度の圧延圧力や潤滑不良により、アルミニウム板のさまざまな部分で金属の流れが不均一になる可能性があります。 これにより、表面にスリップラインが形成されます。

パターン欠陥

不完全または損傷したパターン、不十分なパターン深さによるアルミニウムチェッカープレートのパターン欠陥は、機能性と美観の両方に影響を与えます。

これは主に、アルミチェッカープレートを圧延する際に使用されるローラーの損傷によって発生します。ローラーのパターンにアルミの切り粉やその他の破片が詰まってしまいます。 これは、原材料の厚さが不十分な場合に発生する可能性があり、圧延中に充填が不完全になります。

機器の機械的損傷やパターン プレートやインゴット自体の品質の低下によっても、パターンの損傷が発生する可能性があります。

アルミニウム板の性能不良解析

機械的特性が不十分

室温で標準の機械的特性を超えて生じる廃棄物。

インゴットの化学組成が技術基準を満たしていません。 熱処理プロセスが正しく実行されていませんでした。

熱処理装置に問題がある。 研究室の熱処理プロセスまたは試験方法が間違っている。 サンプルの仕様や表面品質が要件を満たしていないなど。

過熱

鋳造ブロックまたはアルミニウム板が熱処理中に低融点成分の共晶温度以上の温度に達すると、局所的な結晶粒の粗大化、結晶粒内での液相小球の形成、および結晶粒の外観が発生する可能性があります。 結晶粒界の三角形の形状。

この現象は粒子間の結合を破壊し、全体的な性能の低下につながるため、そのような材料は完全なスクラップまたは廃棄物とみなされます。

炉のさまざまなゾーンで温度が不均一になる。 熱処理装置や器具の故障。 不当な加熱または熱処理手順、または不適切な実行。 不適切な積載位置。

鋳造介在物

アルミニウム板の中央にブロック状の金属または非金属の物質がその厚さ全体にあり、板全体の構造を破壊します。

これは、「鋳造中に金属または非金属物質が混入したため、圧延後にこの構造欠陥が生じた」と説明できます。

欠陥のあるアルミニウムプレートを受け取った場合はどうすればよいですか?

- 重要な大量注文の場合は、テストのために事前にアルミニウム プレートのサプライヤーにサンプルをリクエストしてください。 Chalco Aluminium は無料サンプルを提供しています。無料サンプル

- 品質リスクを最小限に抑えるために、契約で品質基準と問題解決ソリューションを明確に定義します。

- 製造後の工場での検品も可能です。 Chalco Aluminium は、いつでも工場見学を歓迎します。

- 受領時に問題が見つかった場合は、まず品質証明書と契約条件を確認して、アルミニウム プレートのサプライヤーに責任を負わせることができるかどうかを確認してください。 また、品質問題に対する責任をサプライヤーに求め、コストの補償や削減を提供することもできます。

- 欠陥領域を検査し、切断やパッチ適用などの方法でサルベージおよび修復が可能かどうかを評価します。

- 欠陥領域が広範囲で修復できない場合は、焼きなましと再圧延を検討してください。

- さまざまな処理方法を検討して重要かどうかを判断する不良箇所を避けて部品を製造することができます。

- 再利用が不可能な場合は、材料をスクラップとして金属スクラップ価格で販売することを検討してください。

- 将来アルミニウム板のサプライヤーを選択する際の参考のために、品質問題の記録を保管してください。

アルミ板熱品

Chalco はプロのアルミニウム プレート サプライヤーであり、以下に Chalco の売れ筋製品の一部を示します (カスタム サイズも利用可能):

-

2024 アルミニウム プレート

幅: 1250-2500 mm

長さ: 2000 ~ 4000 mm

厚さ: 0.5 ~ 50 mm

-

3003 アルミニウム プレート

幅: 20 ~ 2650 mm

長さ: 2000 ~ 4000 mm

厚さ: 0.5 ~ 500 mm

-

5052 アルミニウム プレート

幅: 1250 ~ 2650 mm

長さ: 500 ~ 16000 mm

厚さ: 0.2 ~ 600 mm

-

5083 アルミニウム プレート

幅: 100 ~ 2600 mm

長さ: はカスタマイズ可能です

厚さ: 0.5 ~ 150 mm

-

5086 アルミニウム プレート

幅: 500 ~ 2800 mm

長さ: 1000-12000mm

厚さ: 0.8 ~ 200 mm

-

6061 アルミニウム プレート

幅: 100 ~ 2800 mm

長さ: 500-16000mm

厚さ: 0.3 ~ 500 mm

-

6082 アルミニウム プレート

幅: 500 ~ 2650 mm

長さ: 500-12000mm

厚さ: 0.5 ~ 300 mm

-

7050 アルミニウム プレート

幅: 500 ~ 2600 mm

長さ: 500-12000mm

厚さ: 0.2 ~ 300 mm

-

7075 アルミニウム プレート

幅: 100 ~ 1500 mm

長さ: 500-8000mm

厚さ: 1.0 ~ 600 mm

-

高精度アルミニウム プレート

幅: 500 ~ 2650 mm

長さ: 500-12000mm

厚さ: 4 ~ 40 mm

-

超幅広アルミニウム プレート

幅: 800 ~ 2650 mm

長さ: 1000-16500mm

厚さ: 4.5 ~ 100 mm

-

プレストレッチアルミニウムプレート

幅: 600 ~ 3500 mm

長さ: 2000-12000mm

厚さ: 6.3-200 mm

-

深絞りシート

幅: 500 ~ 2650 mm

長さ: 500-12000mm

厚さ: 4 ~ 40 mm

-

3003 アルミニウム チェッカー プレート

幅: 1000-1600 mm

長さ: 2000-10000mm

厚さ: 1.0 ~ 4.5 mm

-

5052 アルミニウム トレッド プレート

幅: 1000-1600 mm

長さ: 2000-10000mm

厚さ: 1.0 ~ 4.5 mm

Chalcoは以下の都市への輸出も可能です

とうきょう, おおさか, よこはま, なごや, こうべ, さっぽろ, せんだい, ふくおか, きたきゅうしゅう, よこすか, ちば, にいがた, ながさき, なは, ひろしま。