Un niño quemado teme el fuego. Comprar placas de aluminio defectuosas puede resultar bastante frustrante. No solo puede afectar su negocio y sus procesos de producción, sino que también genera una pérdida de tiempo y recursos.

Los defectos en las placas de aluminio generalmente se manifiestan en problemas relacionados con la precisión dimensional, la forma, la calidad de la superficie y el rendimiento, entre otros. En este artículo, Chalco lo guiará sobre cómo identificar estos defectos y brindará soluciones para mejorar.

Clasificación de defectos de placas de aluminio.

Defectos que afectan gravemente la usabilidad.

- Porosidad penetrante, inclusiones y exceso de quemado que dan como resultado una microestructura no compacta y debilitan la unión grano a grano.

- Corrosión, difusión, manchas blancas, delaminación de capas de aluminio, rastros de nitrato y líneas de deslizamiento que comprometen la resistencia a la corrosión del producto.

- Grietas en los bordes, fisuras y agujeros de contracción que socavan la estructura general del producto.

- Propiedades mecánicas y precisión dimensional que no cumplen con los requisitos estándar o de uso.

Defectos menores con ligero impacto en la usabilidad.

- Burbujas en la superficie, ondulaciones, rayones, marcas de emulsión, abolladuras, marcas de presión, huellas, marcas de adhesivo, ondas transversales y descamación.

- Inclusiones plegables, no metálicas, inclusiones metálicas y patrones dendríticos sueltos.

- Pequeñas manchas negras y abrasiones.

Otros defectos

Los defectos que no están especificados explícitamente o son muy inespecíficos entran en esta categoría:

Arqueamiento, marcas de aceite, manchas de agua, superficie opaca y patrones.

Análisis de defectos de precisión dimensional en placas de aluminio.

Demasiado delgado

El espesor de la placa de aluminio es inferior al mínimo permitido por la norma, lo que impacta directamente en la usabilidad.

Ajuste de reducción de espesor irregular. errores significativos en los indicadores de reducción de espesor. Ajuste incorrecto del micrómetro. control de balanceo incorrecto.

Muy grueso

El espesor de la placa de aluminio supera el máximo permitido por la norma, afectando directamente a la usabilidad.

Ajuste de reducción de espesor irregular. errores significativos en los indicadores de reducción de espesor. Ajuste incorrecto del micrómetro. control de balanceo incorrecto.

Demasiado estrecho

El width de la placa de aluminio es inferior al mínimo permitido por la norma, afectando la usabilidad.

Consideración inadecuada de la contracción en frío durante el ajuste de la cizalla del disco redondo de prensa en caliente. mediciones incorrectas durante el corte con sierra.

Demasiado corto

La longitud de la placa de aluminio es inferior al mínimo permitido por la norma, afectando la usabilidad.

Mal control de longitud durante la cizalla de laminación en caliente. Consideración inadecuada de la contracción en frío durante el corte de longitud fija en máquinas de chapa gruesa. Errores de medición durante el corte con sierra.

Revestimiento de aluminio inconsistente

El espesor de la capa de revestimiento de aluminio no cumple con los requisitos estándar, lo que afecta directamente la resistencia a la corrosión y el rendimiento de la soldadura.

Reducción excesiva durante la soldadura por laminación en caliente y el calandrado. Grosor incorrecto del revestimiento de aluminio.

Análisis de defectos en la forma de la placa de aluminio.

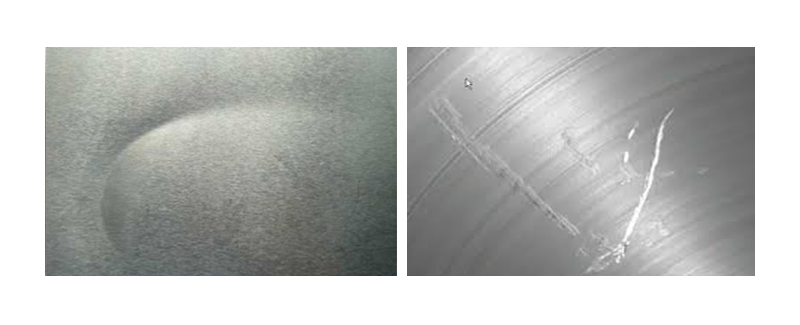

Desnivel

La placa de aluminio no es plana y presenta una superficie irregular u ondulada. Normalmente, esto ocurre en la dirección del balanceo y está determinado por la altura de las olas, el espaciado de las olas y el número de olas. Afecta directamente la usabilidad.

Estiramiento desigual de la placa en dirección transversal durante el laminado. si hay una distribución desigual de la temperatura en la dirección transversal durante los procesos posteriores, esto puede provocar distorsión y también afectar la planitud.

Ondas de borde

La ondulación de los bordes en las placas de aluminio se refiere a la irregularidad u ondulación general a lo largo de los bordes de la placa. Los bordes de la placa exhiben repetidamente ondas, lo que afecta su usabilidad.

Al enrollar, los bordes se estiran más que la parte central.

Ajustar la corona inicial del rodillo, mejorar el enfriamiento y aumentar la deflexión del rodillo puede mejorar las ondas del borde.

ondas centrales

La ondulación central en las placas de aluminio se refiere al desnivel o grado de ondulación en la parte central de la placa. El área central de la placa de aluminio presenta ondas repetidamente, lo que afecta la usabilidad.

Al enrollar, la parte central se estira más que los bordes.

Modificar la corona del rodillo, intensificar el enfriamiento y reducir la deflexión del rodillo pueden alterar las ondas centrales.

Ondas de 1/4 de posición (ondas acanaladas)

El grado de irregularidad u ondulación cerca del borde de la p de aluminio.tarde, aproximadamente 1/4 del width de la placa en la dirección transversal, afecta la usabilidad.

La combinación de deformación del rodillo causada por el rodamiento y una corona de rodillo inadecuada, da como resultado un mayor estiramiento desde el borde transversal hasta la parte central.

La combinación efectiva de la corona inicial del rodillo y el control de los niveles de enfriamiento en diferentes zonas del rodillo puede conducir a mejoras.

ondas compuestas

Ondas que aparecen simultáneamente en los bordes y en el centro. Ondas repetidas tanto en los bordes como en el medio, lo que afecta la usabilidad.

Excesiva corona inicial del rodillo, aumento de la corona térmica, lo que produce ondas rápidas en el medio. Al intentar reducir la flexión del rodillo para solucionar este problema, es fácil que se produzcan ondas en los bordes.

Para evitar este problema, se pueden tomar medidas como fortalecer el enfriamiento en el medio de los rodillos y ajustar la fuerza de flexión de los rodillos.

Depresiones localizadas u ondas unilaterales.

Ondulaciones que aparecen en posiciones específicas transversalmente sobre la placa de aluminio. Estas ondulaciones ocurren repetidamente en posiciones transversales específicas con pequeños intervalos de onda, lo que afecta la usabilidad.

Obstrucción parcial en el tubo de lubricación, lo que resulta en un calentamiento localizado y abombamiento del rodillo, que eventualmente se convierte en una depresión localizada.

Ajuste el sistema de lubricación para lubricar según los requisitos.

Doblado lateral

Deformación desigual durante el laminado, lo que hace que la placa de aluminio se doble hacia un lado en el plano horizontal, lo que afecta la usabilidad.

El perfil de rodillo incorrecto. Desalineación de la placa de aluminio durante el laminado. Boquillas de emulsión obstruidas, lo que provoca un enfriamiento desigual del rodillo. variación de espesor en ambos lados de la placa entrante. Deformación desigual en ambos lados durante el laminado o el prensado.

Ondas localizadas

Ondulaciones de corta duración que aparecen en la placa de aluminio durante el laminado. Estos son picos y valles de ciclo corto en cualquier posición y en cualquier dirección en la placa de aluminio dentro de un rango de 500 mm. Si exceden los estándares especificados, la placa no se puede utilizar.

Lubricación y enfriamiento desiguales. Control inadecuado del perfil del rodillo.

Doblado longitudinal

Cuando una placa de aluminio se coloca sobre una superficie plana, presenta una curvatura hacia top en sus bordes delantero y trasero, o esto se refiere al grado de curvatura en ese momento. Si excede los estándares especificados, la placa no se puede utilizar.

Condiciones y procesos de alisado inadecuados. Distribución desigual de la deformación del espesor en la placa de aluminio. distribución desequilibrada y desigual del estrés interno.

Flexión transversal

Cuando una placa de aluminio se coloca sobre una superficie plana, presenta una curvatura hacia top de sus bordes transversales, o esto se refiere al grado de curvatura en ese momento. Si excede los estándares especificados, la placa no se puede utilizar.

La placa de aluminio presenta una deformación de espesor transversal desigual, asimetría y un desequilibrio en la tensión interna.

Análisis de defectos superficiales de placas de aluminio.

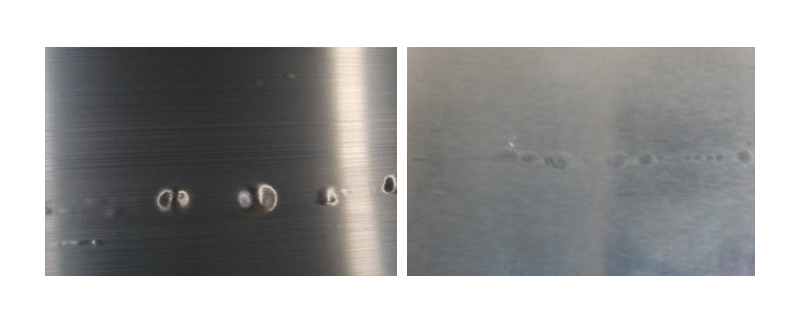

Burbujas superficiales

Tiras irregulares o cavidades circulares o protuberancias en la superficie de la placa de aluminio, caracterizadas por bordes lisos y asimetría en la dirección vertical. Pueden afectar las propiedades mecánicas y la resistencia a la corrosión del material.

El lingote tiene un alto contenido de gas, una estructura porosa y debería someterse a una purificación mejorada del metal fundido. Hay suciedad en la superficie irregular del bloque de fundición, que no se limpió antes de cargarlo en el horno. Entre el bloque de fundición y la placa de aluminio revestida quedan restos de corrosión.

Una temperatura de calentamiento excesiva o un tiempo de calentamiento prolongado del bloque de fundición provocan la oxidación de la superficie. Durante la soldadura y el laminado, la emulsión fluye debajo de la placa de aluminio revestida.

Se debe prestar atención al control ambiental, al tratamiento de refinación y purificación y al espesor de la superficie de molienda del lingote.

Porosidad pasante

Burbujas que penetran a través del espesor de la placa de aluminio, simétricamente en dirección vertical, apareciendo como protuberancias circulares o en forma de tira. Alteran la compacidad de la estructura y reducen las propiedades mecánicas, convirtiendo la placa en un absoluto desperdicio.

Burbujas concentradas dentro del lingote que quedan en la placa de aluminio después del laminado.

Se deben hacer esfuerzos para mejorar los procesos de agitación, refinación, desgasificación y purificación del aluminio fundido para mejorar el proceso de fundición.

Grietas en bloques de fundición

Agrietamiento del bloque de fundición en el extremo o borde durante el laminado en caliente. Debe eliminarse por completo antes de su uso.

El bebedero de aleación no fue cocompletamente eliminado. el propio bloque de fundición presenta grietas longitudinales o transversales que no fueron eliminadas. Reducción excesiva del espesor durante el laminado en caliente. bloque de fundición calentado a temperaturas excesivamente altas o bajas.

Grietas superficiales

Grietas superficiales en la placa de aluminio perpendiculares a la dirección de rodadura.

Mala calidad superficial del bloque de fundición. Temperatura de calentamiento excesivamente alta del bloque de fundición. Reducción excesiva del espesor en la secuencia de pasadas.

Peeling de superficie

Delaminacion local en la superficie de la placa de aluminio. La delaminación es relativamente fina y puede romperse y pelarse.

Mala planitud de la superficie del bloque de fundición o fresado incompleto de la superficie. Tiempo de calentamiento prolongado que conduce a una oxidación severa de la superficie.

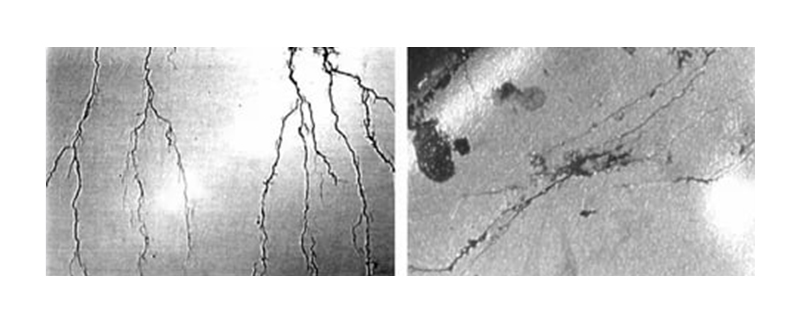

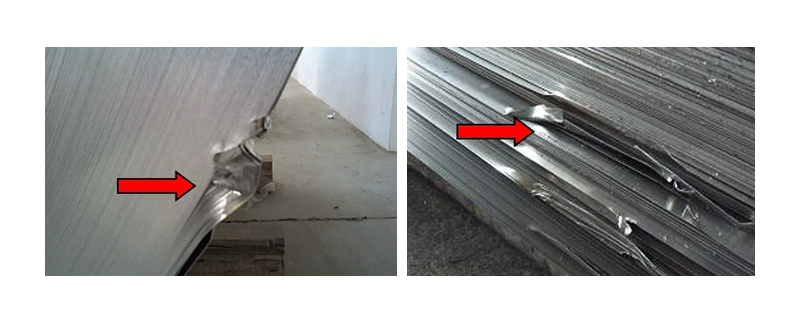

Grietas en los bordes

Grietas en los bordes de la placa de aluminio, que pueden volverse graves y exhibir un patrón dentado, lo que provoca daños estructurales generales de la lámina.

El bloque de fundición se calienta de manera desigual, el bebedero no se retira por completo. en aleaciones con alto contenido de magnesio, contenido excesivo de sodio en el bloque de fundición.

baja temperatura de laminación en caliente, control inadecuado de la tasa de reducción. Grosor inadecuado del borde de los rodillos de laminación en caliente, colocación inadecuada de placas de aluminio revestidas, colocación desigual, lo que provoca un revestimiento incompleto en un lado.

Puntos negros

Impurezas superficiales de la capa exterior parcial de la estructura del bloque de fundición que permanecen dentro de la superficie de la placa de aluminio. Aparecen a lo largo de la dirección de rodadura, paralela a ella, a ambos lados de la placa con un width de varias decenas de milímetros, afectando la apariencia.

Durante el laminado en caliente, es necesario seleccionar una forma de perfil lateral del bloque de fundición que coincida con la deformación transversal y fresar (cepillar) la superficie lateral del bloque de fundición.

El corte de los bordes del material enrollado debe realizarse minuciosamente.

Patrones de rayas en la estructura.

Rayas o bandas paralelas a la dirección de rodamiento causadas por una estructura desigual o de grano grueso en el bloque de fundición. Se vuelve pronunciado después del anodizado o tratamiento ácido. Una mayor profundidad de grabado con ácido puede provocar variaciones de width o desaparición.

Se deben hacer esfuerzos para racionalizar la solidificación, el enfriamiento y otras condiciones de fundición y lograr un refinamiento de grano apropiado para evitar una estructura de grano desigual en el bloque de fundición.

Realizar un proceso racional de fresado de bloques de fundición.

capas

División longitudinal que se produce en la sección central de la sección transversal en el extremo o borde de la placa de aluminio, paralela a la dirección de laminado.

La división que ocurre en los extremos delantero y trasero se conoce como delaminación o división laminar y es más común en las aleaciones de aluminio Al-Mg. La división que se produce en los bordes de la placa de aluminio se conoce como estratificación y se observa frecuentemente en el laminado transversal.

Entremezclado

En la sección transversal de la placa de aluminio se generan grietas en forma de tira paralelas a la superficie del material laminar, que se extienden a lo largo de la dirección de rodadura, distribuidas de forma irregular.

El lingote contiene impurezas no metálicas. la fundición contiene un alto contenido de gas y una porosidad severa.

presiona el freno

La máquina prensadora presionó sobre el área arrugada de la placa de aluminio, haciendo que esa parte de la placa de aluminio tenga un patrón de rayas brillantes.

Daña la compacidad de la placa de aluminio, el área prensada no es fácil de soldar firmemente y afecta el rendimiento general del material.

La forma del rodillo es incorrecta, la placa de aluminio tiene una forma desigual. la hoja tiene demasiadas ondulaciones antes de ser prensada, o la cantidad de presión es demasiado grande, la velocidad es demasiado rápida.

La alimentación inadecuada durante el prensado puede causar fácilmente plegadoras. una gran diferencia de espesor en ambos lados de la placa de aluminio puede causar fácilmente plegadoras.

Indentación de materia extraña

Materias extrañas no metálicas se presionan contra la superficie de la placa, formando colores negros y amarillos evidentes en forma de puntos o tiras. Daña la continuidad de la superficie de la placa de aluminio y reduce la resistencia a la corrosión de la placa de aluminio.

Las condiciones del equipo de laminación no son limpias, la suciedad cae sobre la superficie de la placa durante el procesamiento y se forma durante la laminación. la presión de inyección del lubricante de proceso es baja y la suciedad no metálica adherida a la superficie de la placa no se elimina con enjuague.

la emulsión no se reemplaza a tiempo, el polvo de aluminio no se enjuaga y la emulsiónEl tanque no está limpio. hay rayones en la superficie del tocho.

Se debe prestar atención a mantener limpio el equipo rodante.

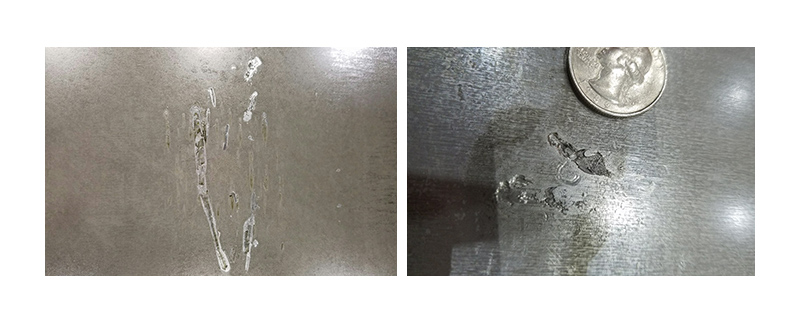

Inclusión metálica

Se presionan restos de metal o fragmentos de metal contra la superficie de la placa. Después de raspar el objeto prensado, quedan depresiones irregulares. Daña la continuidad de la superficie de la placa de aluminio y afecta la resistencia a la corrosión del material.

Los restos de metal caen sobre la superficie de la placa de aluminio durante el procesamiento y provocan hendiduras después del laminado. Durante el laminado en caliente, los bordes de los rodillos son insuficientes, lo que provoca que fragmentos de metal de los bordes partidos caigan sobre la superficie de la placa.

La mala calidad de los bordes durante el corte con cizalla circular hace que las rebabas caigan sobre el tocho y queden presionadas durante el laminado. El aire comprimido no elimina completamente los restos metálicos de la superficie de la placa de aluminio.

Después de que el aluminio se adhiere a los rollos, el aluminio pegado se presiona contra la superficie del tocho. el soporte del medidor está demasiado apretado, lo que provoca que los restos raspados caigan sobre la superficie de la placa.

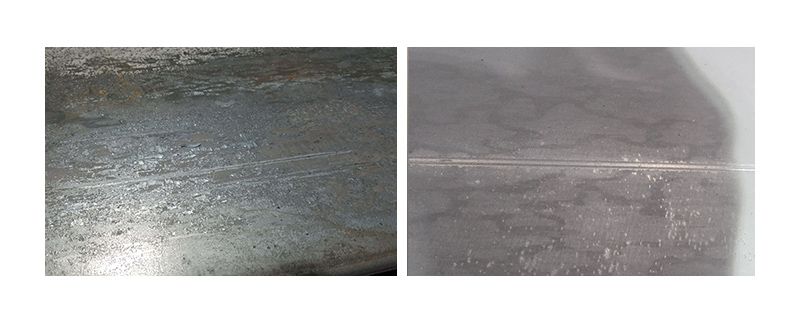

Marca de abrasión

Las huellas que quedan de las placas de aluminio adyacentes que se frotan entre sí durante el enfriamiento, la superficie muestra estrías curvas irregulares, lo que reduce la resistencia a la corrosión.

La curvatura de la placa de aluminio es demasiado grande después del enfriamiento, la capacidad de carga para el enfriamiento es demasiado alta y el espacio entre las placas de aluminio es demasiado pequeño. Las placas de aluminio rozan entre sí durante la descarga o elevación.

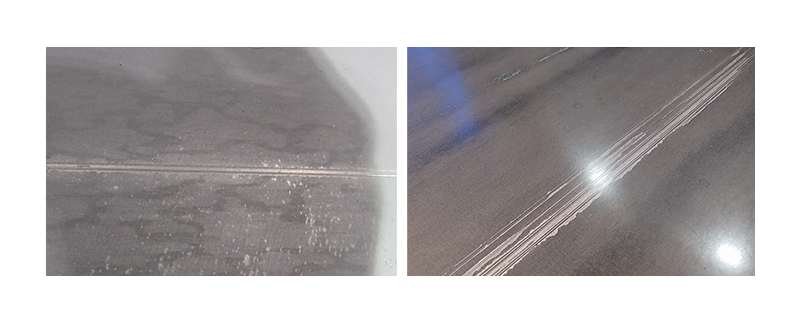

huella de rasguño

Los rayones y rayas producidos en el proceso anterior pasan por el siguiente proceso de laminado y aún muestran marcas de rayones y rayas, pero la superficie es más suave. Estos defectos están ocultos y reducen el rendimiento general.

Arañazos, cicatrices adheridas producidas en el proceso de laminación y abrasiones que se producen en los procesos de recocido y manipulación que se laminan mediante la laminación posterior.

Cicatrices de transporte

Durante la manipulación, las superficies de las placas de aluminio entran en contacto entre sí y, debido a la vibración, se frotan entre sí durante un tiempo prolongado, provocando cicatrices negras.

Las superficies de la placa de aluminio entran en contacto entre sí y, debido a la vibración, se frotan entre sí durante un tiempo prolongado, provocando cicatrices negras.

El embalaje debe realizarse según las especificaciones. Durante el transporte, evite que los paquetes se suelten y evite el movimiento de las hojas.

Corrosión

La superficie de la placa de aluminio tiene una reacción química o electroquímica con el medio circundante, lo que hace que la superficie del metal pierda su brillo y dañe la estructura de la superficie. La corrosión se presenta como parches o manchas, de color blanco, con formación de polvo en casos severos, lo que reduce la resistencia a la corrosión y el rendimiento general.

Durante el proceso de producción, quedan manchas de ácido, álcali o agua en la superficie de la placa. Los materiales auxiliares que entran en contacto con las placas, como fueloil, emulsiones, aceite de embalaje, etc., contienen humedad o son alcalinos. Sellado inadecuado durante el embalaje. la capa protectora se daña durante el transporte.

Se debe prestar atención durante la producción, embalaje y transporte.

Difusión de cobre

Durante el tratamiento térmico, los átomos de cobre del sustrato de aleación de aluminio se difunden hacia la capa de revestimiento, formando manchas de color marrón amarillento. Esto es perjudicial para la resistencia a la corrosión.

Parámetros incorrectos del tratamiento térmico, temperatura excesivamente alta o tiempo prolongado. Número excesivo de tratamientos térmicos repetidos, equipo de tratamiento térmico anormal. Laminado inadecuado de los bordes durante el laminado en caliente, capa de revestimiento demasiado fina.

Son necesarios métodos correctos de tratamiento térmico.

Marcas de emulsión

Manchas, rayas o parches residuales de rastros de emulsión de color blanco lechoso o negruzco en la superficie de la hoja. Afectan la rugosidad de la superficie y reducen la resistencia a la corrosión.

La emulsión no se eliminó adecuadamente durante la laminación en caliente. Las temperaturas excesivas de laminación en caliente condujeron a la sinterización de la emulsión. La alta viscosidad de la emulsión hizo que se pegara a la placa durante el laminado.

Manchas de nitrato

Durante el enfriamiento en baño de sal, los residuos de nitrato en la superficie de la placa de aluminio aparecen como manchas blancas irregulares, lo que reduce significativamente la resistencia a la corrosión.

Lavado inadecuado después del enfriamiento. Limpieza insuficiente antes del pulido. Manchas de nitrato que quedan en la superficie de la placa de aluminio.

Limpiar a bottomantes de templar y pulir.

Manchas de aceite

Los residuos de aceite de laminación que quedan en la superficie después del laminado en frío, cuando se sinterizan a altas temperaturas, forman rayas marrones o rojas en la superficie de la placa de aluminio, lo que afecta su apariencia.

El aceite lubricante residual en la lámina, cuando se somete a recocido, produce marcas de sinterización en la superficie de la placa de aluminio. proceso de recocido inadecuado.

Inspeccione y limpie el aceite lubricante residual durante el recocido.

Manchas de agua

Las manchas de agua que quedan en la superficie de la placa enfriada, cuando se presionan, dejan marcas blancas o negras claras en la superficie, lo que afecta la estética.

Mala calidad del agua, secado incompleto del agua.

Limpie las manchas residuales de agua antes de pulir.

superficie opaca

La placa de aluminio parece opaca y poco atractiva.

Temperatura de rodadura excesiva. rugosidad superficial insuficiente de los rodillos laminadores, de pulido y de enderezamiento. Mal rendimiento del fluido lubricante, exceso de suciedad. Diferentes materiales de la placa de aluminio.

Rayas brillantes

Rayas brillantes irregulares de diferentes widths y largos debido a la rugosidad desigual de la superficie de la placa de aluminio.

Mala calidad del rectificado de rodillos. Lubricación inadecuada del proceso. enrollar material estrecho antes de enrollar material width.

Pequeñas manchas negras (rayas)

Puntos negros irregulares (rayas) en la superficie de la placa de aluminio. Estos defectos reducen la resistencia a la corrosión y afectan la estética.

Mala lubricación por emulsión. emulsión sucia. mala estabilidad de la emulsión. Rayones superficiales en la placa de aluminio. inclusiones en el metal.

Durante el laminado de aleaciones de la serie 7, se genera una gran cantidad de polvo de aluminio que se presiona contra el metal, lo que produce pequeñas rayas negras durante el laminado posterior.

Senderos escondidos

Desviación de brillo en la dirección de laminado paralelo que se produce en la placa ancha al cambiar de una placa estrecha. Aparece continuamente en ambos lados de la placa de aluminio, afectando la estética.

Provocada por la transferencia de sustancias adherentes desde los rodillos de trbottom en contacto con los bordes del material laminado a la placa de aluminio.

Cambiar la secuencia de enrollado de width a estrecho o reemplazar los rollos.

Marcas de cuchillo

Huellas dejadas en la superficie de la placa de aluminio debido a la transferencia de marcas de muelas durante el proceso de rectificado, afectando la estética.

Marcas de cuchillo de la muela dejadas en los rollos.

Controle adecuadamente la velocidad de la muela, la velocidad de avance y las condiciones de procesamiento de rectificado de rodillos. recorte la muela abrasiva durante el rectificado de la muela.

Marca de vibración

Rayas brillantes en línea recta que aparecen en ángulo recto con respecto a la dirección de laminado con un espaciado sutil.

Las marcas inducidas por el rodamiento se conocen como marcas de rodadura, mientras que las marcas inducidas por el alisado se conocen como marcas de alisado. Son tangibles y comunes en materiales de carburo.

Para evitar una reducción excesiva, es importante organizar adecuadamente la secuencia de paso de laminación, controlar la velocidad de laminación de manera adecuada, garantizar una lubricación adecuada de laminación y minimizar las vibraciones del molino.

Patrón de espiga

Defectos de brillo de bordes finos que aparecen en un cierto ángulo con respecto a la dirección del laminado.

A menudo se encuentran en la dirección transversal de la lámina y son comunes en las aleaciones de Al-Mg.

Además, organizar adecuadamente las reducciones de paso, controlar la tensión delantera y trasera y garantizar una lubricación adecuada del aceite de proceso puede ayudar a mitigar estos problemas.

Impresiones (marcas de rollo)

Rodillo o rodillo alisador con cicatrices, marcas o decoloraciones que se transfieren a la superficie de la placa de aluminio durante el laminado o alisado. Las marcas tienen una distribución periódica.

Rodillos y superficies de placas de aluminio con virutas de metal o materias extrañas adheridas a ellos, lo que produce huellas en la superficie de la placa de aluminio a medida que pasa por la maquinaria de producción. Las impresiones se generan fácilmente en la superficie de la placa de aluminio cuando otros equipos de proceso (como máquinas pulidoras, enderezadoras, rodillos de alimentación y rodillos guía) tienen defectos o materias extrañas adheridas a sus superficies.

Los defectos de impresión en la placa de aluminio también pueden ocurrir cuando el rodillo de aceite de embalaje se presiona demasiado y el aceite contiene impurezas.

patrones ondulados

Ondas que recorren la superficie de la placa de aluminio en la dirección de rodadura vertical.

Durante el proceso de laminación, los rodillos de trbottom vibran. Durante el proceso de laminación, se producen paradas o ajustes rápidos en la tasa de reducción. Durante el enderezamiento de precisión, las enderezadoras de rodillos múltiples se detienen durante reducciones significativas.

Haces de fibras (rebabas)

Después de cortar o serrar los bordes de la placa de aluminio, hay pequeños y desiguales finos, afilados y delgados.todas las rebabas.

Durante el corte, la hoja no está afilada, la lubricación de la hoja es deficiente y la holgura y la superposición de la hoja no están ajustadas correctamente.

Durante el aserrado, la hoja de sierra o la chapa vibra.

Marcas de contracción

Durante el laminado en caliente del lingote se forman grietas oscuras en los bordes, que no son visibles desde el exterior pero que se hacen evidentes después del aserrado.

Mala calidad de la masa fundida del lingote, que a menudo se produce en la zona de la boca de vertido, especialmente en el caso de aleaciones duras.

línea de deslizamiento

En la superficie de la placa de aluminio estirada aparecen rayas de color oscuro, que forman un ángulo de 45° con respecto a la dirección de estiramiento. Esto afecta la estética de la lámina y puede afectar su rendimiento general cuando es severo.

Estiramiento excesivo.

Cambie la cantidad de estiramiento.

Patrones en forma de ramas de pino

Las líneas de deslizamiento en la superficie de la placa de aluminio, causadas por una deformación desigual durante el proceso de laminado, dan como resultado un patrón regular de patrones sueltos similares a ramas de árboles.

Cuando es grave, la superficie de la lámina se vuelve desigual con variaciones de color notables, pero permanece relativamente lisa. Esto afecta principalmente la apariencia visual de la superficie y también puede afectar el rendimiento general del producto cuando se vuelve severo.

Una presión de laminado excesiva y una lubricación deficiente durante el laminado pueden provocar un flujo de metal desigual en diferentes partes de la placa de aluminio. Esto conduce a la formación de líneas de deslizamiento en la superficie.

Defectos de patrón

Defectos de patrón en placa estriada de aluminio debido a patrones incompletos o dañados, profundidad insuficiente del patrón, que afectan tanto la funcionalidad como la estética.

Se debe principalmente a daños en los rodillos utilizados para laminar la placa estriada de aluminio, donde el patrón de los rodillos se llena con virutas de aluminio u otros desechos. Esto puede ocurrir si el espesor de la materia prima es insuficiente, lo que provoca un llenado incompleto durante el laminado.

Los daños mecánicos al equipo o la mala calidad de la placa patrón o del lingote en sí también pueden provocar daños al patrón.

Análisis de defectos de rendimiento de la placa de aluminio.

Propiedades mecánicas insatisfactorias.

Residuos resultantes de exceder las propiedades mecánicas estándar a temperatura ambiente.

La composición química del lingote no cumple con las normas técnicas. el proceso de tratamiento térmico no se ejecutó correctamente.

Hay problemas con el equipo de tratamiento térmico. El proceso de tratamiento térmico del laboratorio o los métodos de prueba son incorrectos. las especificaciones de la muestra y la calidad de la superficie no cumplen con los requisitos, etc.

Calentamiento excesivo

Cuando el bloque de fundición o la placa de aluminio alcanza una temperatura durante el tratamiento térmico que iguala o excede la temperatura eutéctica de los componentes de bajo punto de fusión, puede causar un engrosamiento localizado del grano, la formación de glóbulos en fase líquida dentro de los granos y la aparición de Formas triangulares en los límites de los granos.

Este fenómeno altera la unión grano a grano, lo que conduce a una disminución del rendimiento general, y dichos materiales se consideran chatarra o desperdicio absoluto.

Temperaturas desiguales en diferentes zonas del horno. Mal funcionamiento de equipos o instrumentos de tratamiento térmico. procedimientos de calentamiento o tratamiento térmico irrazonables, o ejecución inadecuada. Colocación inadecuada de la carga.

Inclusiones de fundición

Una sustancia metálica o no metálica en forma de bloque en el centro de la placa de aluminio, que abarca todo su espesor, alterando la estructura general de la placa.

Esto se puede describir como "Durante la fundición, la inclusión de sustancias metálicas o no metálicas provocó este defecto estructural después del laminado.

¿Qué hacer si recibes placas de aluminio defectuosas?

- Para pedidos críticos de gran tamaño, solicite muestras al proveedor de placas de aluminio con anticipación para realizar pruebas. Chalco Aluminium proporciona muestras gratuitas.Muestra gratuita

- Defina claramente los estándares de calidad y las soluciones de resolución de problemas en el contrato para minimizar los riesgos de calidad.

- También puede inspeccionar los productos en la fábrica después de la producción. Chalco Aluminium le invita a visitar la fábrica en cualquier momento.

- Si descubre problemas al recibirlo, primero verifique el certificado de calidad y los términos del contrato para ver si puede responsabilizar al proveedor de placas de aluminio. También puede solicitar al proveedor que se responsabilice de los problemas de calidad, proporcionando compensaciones o reducciones de costes.

- Inspeccione las áreas defectuosas y evalúe si es posible recuperarlas y repararlas mediante métodos como cortar o parchar.

- Si el área del defecto es extensa y no se puede reparar, considere recocer y volver a laminar.

- Explore diferentes métodos de procesamiento para determinar si es crucialSe pueden fabricar piezas evitando las zonas defectuosas.

- Si la reutilización no es factible, considere vender el material como chatarra a precios de chatarra.

- Mantenga registros de los problemas de calidad para referencia futura al seleccionar un proveedor de placas de aluminio.

Productos calientes de placa de aluminio.

Chalco es un proveedor profesional de placas de aluminio y los siguientes son algunos de los productos más vendidos de Chalco (tamaños personalizados disponibles):

-

Placa de aluminio 2024

Ancho: 1250-2500 mm

Longitud: 2000-4000 mm

Espesor: 0, 5-50 mm

-

Placa de aluminio 3003

Ancho: 20-2650 mm

Longitud: 2000-4000 mm

Espesor: 0, 5-500 mm

-

Placa de aluminio 5052

Ancho: 1250-2650 mm

Longitud: 500-16000 mm

Espesor: 0, 2-600 mm

-

Placa de aluminio 5083

Ancho: 100-2600 mm

Longitud: se puede personalizar

Espesor: 0, 5-150 mm

-

Placa de aluminio 5086

Ancho: 500-2800 mm

Longitud: 1000-12000 mm

Espesor: 0, 8-200 mm

-

Placa de aluminio 6061

Ancho: 100-2800 mm

Longitud: 500-16000 mm

Espesor: 0, 3-500 mm

-

Placa de aluminio 6082

Ancho: 500-2650 mm

Longitud: 500-12000 mm

Espesor: 0, 5-300 mm

-

Placa de aluminio 7050

Ancho: 500-2600 mm

Longitud: 500-12000 mm

Espesor: 0, 2-300 mm

-

Placa de aluminio 7075

Ancho: 100-1500 mm

Longitud: 500-8000 mm

Espesor: 1, 0-600 mm

-

Placas de aluminio de alta precisión

Ancho: 500-2650 mm

Longitud: 500-12000 mm

Espesor: 4-40 mm

-

Placa de aluminio ultraancha

Ancho: 800-2650 mm

Longitud: 1000-16500 mm

Espesor: 4, 5-100 mm

-

Placa de aluminio preestirada

Ancho: 600-3500 mm

Longitud: 2000-12000 mm

Espesor: 6, 3-200 mm

-

Hoja embutida

Ancho: 500-2650 mm

Longitud: 500-12000 mm

Espesor: 4-40 mm

-

Placa estriada de aluminio 3003

Ancho: 1000-1600 mm

Longitud: 2000-10000 mm

Espesor: 1, 0-4, 5 mm

-

Placa de rodadura de aluminio 5052 Ancho: 1000-1600 mm

Longitud: 2000-10000 mm

Espesor: 1, 0-4, 5 mm

Chalco exporta a los siguientes países y ciudades

México, Ciudad de México, Guadalajara, Monterrey, Cancún, Tijuana, Acapulco, Oaxaca, Mérida, Hermosillo, Guatemala, Antigua, Quetzaltenango, Livingston, Nicaragua, Managua, Granada, Panamá, David, Colón, República Dominicana, Santo Domingo, Puerto Plata, Puerto Rico, San Juan, Ponce, Caguas.

Buenos Aires, Argentina, Bogotá, Colombia, Lima, Peru, Santiago, Chile, Caracas, Venezuela, Quito, Ecuador, Asunción, Paraguay, Montevideo, Uruguay, San Salvador, El Salvador, San Jose, Costa Rica, Managua, Nicaragua, Guayaquil, Ecuador

Rio de Janeiro, Brazil, São Paulo, Brazil, Brasília, Brazil, Salvador