Especificaciones del cubo de rueda de aluminio para automóviles

| Tamaño | Especificación (pulgadas) | Peso (±0, 3 KG) | CB (mm) | PCD (mm) | ET (mm) |

| 18″ | 7, 5-9, 0 | 8.1-10.2 | ≥40 | 100-130 | ≥17 |

| 19″ | 8.0-11.0 | 9.3-11.5 | ≥40 | 100-130 | ≥20 |

| 20″ | 8, 5-12, 0 | 10-14.8 | ≥40 | 100-130 | ≥19 |

| 21″ | 8, 5-12, 0 | 10.5-15.2 | ≥40 | 100-130 | ≥17 |

| 22″ | 9, 0-10, 5 | 11.0-16.5 | ≥40 | 100-130 | ≥12 |

| tamaño: 14-26 pulgadas, se puede personalizar | |||||

Proceso de fabricación y clasificación de llantas de aleación de aluminio para automóviles.

Existen múltiples métodos de fabricación para llantas de aleación de aluminio, clasificados principalmente en dos categorías: fundición y forja. Los métodos de fundición de ruedas abarcan la fundición por gravedad, la fundición a baja presión, la fundición a contrapresión, la extrusión en estado líquido, la fundición centrífuga, la fundición a presión al vacío y la fundición semisólida.

Entre estos, se aplican ampliamente la fundición por gravedad y la fundición a presión. Las técnicas de forjado incluyen forjado en estado sólido, forjado con matrices semisólidas y forjado con matrices líquidas.

Grados de aleación utilizados en llantas de aleación de aluminio para vehículos.

| Método de fabricación | Aleación |

| fundición | A356, 356. 0, A356.2, ZL 101, ZL 101 A |

| forjar | 6061, 6063, 6083 |

ruedas fundidas

fundición por gravedad

La fundición por gravedad utiliza moldes reutilizables hechos de materiales como hierro fundido, acero u otros metales. El líquido de aluminio fluye hacia el molde por la fuerza de la gravedad, lo que le valió el nombre de "fundición por gravedad".

Sin presión externa, normalmente se requieren elevadores para compensar la contracción y garantizar una fundición densa, lo que resulta en un menor uso de líquido de aluminio.

En los últimos años, Chalco ha mejorado continuamente el proceso de fundición por gravedad para llantas de aleación de aluminio. Emplean tanto el control central como el control de borde en el sistema de fundición.

Para el control de la temperatura del molde, miden las temperaturas mediante termopares y logran el equilibrio térmico mediante métodos como enfriamiento por aire, enfriamiento por agua o una combinación de ambos.

Además, han logrado un vertido automatizado y preciso mediante el uso de brazos robóticos.

Fundición a baja presión

La fundición a baja presión es una técnica de fundición que utiliza la presión de un gas para moldear metal líquido en la forma deseada bajo una presión controlada.

El método se denomina "fundición a baja presión" debido a la presión del gas relativamente baja empleada, que normalmente oscila entre 0, 3 y 0, 6 MPa.

La máquina de fundición a baja presión de Chalco incorpora tecnología avanzada de control por computadora, lo que permite una simulación precisa y una replicación consistente del proceso y las curvas de presión de fundición.

Se han implementado mejoras en el ahorro de energía, incluido el uso de innovadores materiales compuestos cerámicos para reducir significativamente el consumo de energía.

Además, la adopción de motores servoeléctricos en el sistema hidráulico mejora aún más la eficiencia energética.

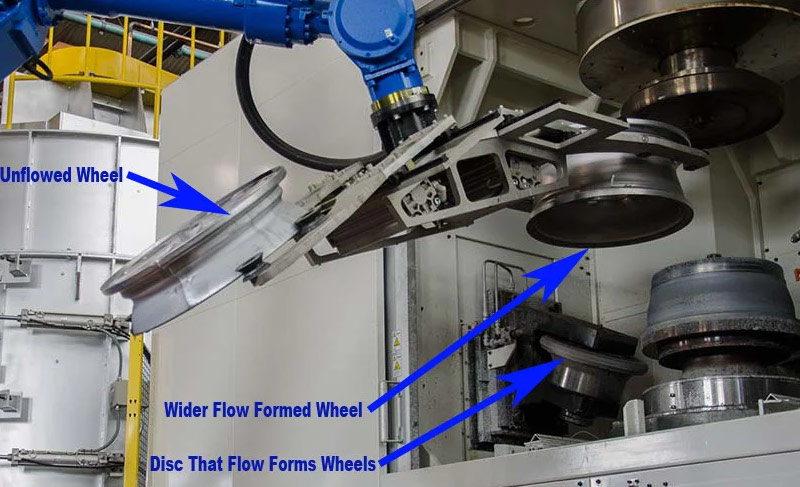

hilado de fundición

El spin-forming durante la fundición es una técnica innovadora que se utiliza en la producción de fundición a baja presión para procesar cubos de ruedas integrales.

Mediante la aplicación de tecnología CNC y líneas de producción de moldeado por rotación, Chalco ha sido pionero en combinar la fundición a baja presión con el moldeado por rotación, lo que da como resultado llantas de aleación de aluminio con mayor resistencia, resistencia a la corrosión, menores tolerancias de mecanizado, mayor durabilidad y seguridad. .

Además, este avance contribuye a la reducción del peso del vehículo y a una mejor eficiencia del combustible.

molde de fundición

El excelente diseño y fabricación de moldes influye directamente en la producción.Actividad, costo y calidad de la fundición de llantas de aleación de aluminio.

Los moldes deben garantizar una forma, dimensiones y tolerancias precisas y, al mismo tiempo, garantizar una calidad top de fundición y superficie con un daño mínimo.

Esto reduce el desperdicio y mejora la eficiencia de la producción. Chalco cuenta con capacidades excepcionales de fabricación de moldes y estaremos encantados de ayudarle con sus consultas.

ruedas forjadas

Las ruedas forjadas se pueden clasificar en dos tipos según los diferentes procesos de forjado: forjado compuesto y combinación de forjado-fresado.

La forja compuesta implica enrollar el tocho en forma de disco y luego usar forjado en caliente para formar directamente el contorno de la rueda. Este proceso es ideal para producir ruedas con una forma de radio simple y altos volúmenes de producción.

Por otro lado, la combinación de forjado y fresado utiliza una prensa de forjado en caliente para forjar el perfil general de la rueda y luego emplea fresado para dar forma a los radios. Este proceso puede tener una menor utilización del metal y eficiencia de producción, pero da como resultado una mayor calidad de forjado.

La tecnología de forjado e hilado de ruedas de aleación de aluminio es un nuevo proceso de formación de ruedas que se está desarrollando rápidamente en los últimos años.

Chalco adopta equipos de producción avanzados y líneas de montaje automatizadas para garantizar una alta precisión y una producción continua, proporcionando mayor calidad y precisión en la fabricación de ruedas y creando nuevas oportunidades para el crecimiento de la industria de las ruedas.

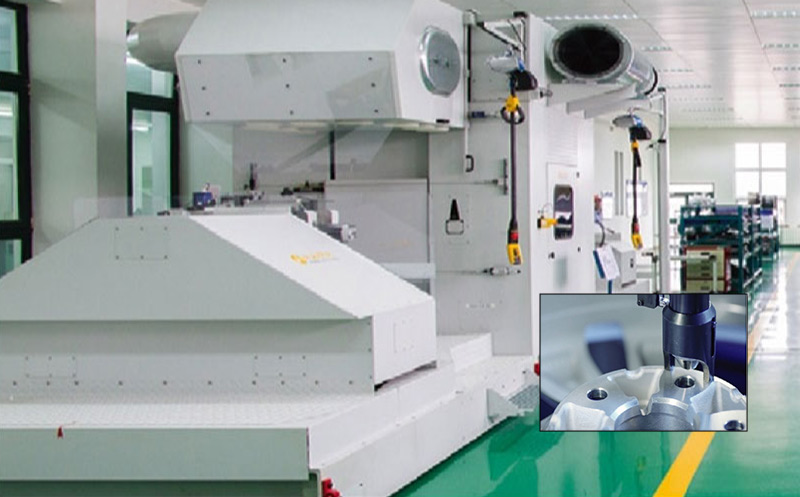

Mecanizado de llantas de aleación de aluminio para vehículos.

Las llantas de aleación ligera modernas se procesan habitualmente mediante centros de mecanizado CNC. CNC (Control Numérico por Computadora) se refiere a la tecnología que automatiza el proceso de fabricación mediante control digital.

CNC implica principalmente la unidad de control computarizada de las máquinas herramienta CNC, que digitaliza información como la secuencia de trbottom y las posiciones durante el proceso de mecanizado, lo que permite un mecanizado preciso de la pieza de trbottom mediante el intercambio de información.

El proceso de mecanizado CNC implica convertir información en señales que las máquinas CNC puedan reconocer.

Estas señales permiten que la unidad de Control de planificación de la producción (PMC) de la máquina se comunique con la máquina herramienta, lo que permite un mecanizado preciso de la pieza de trbottom.

Esta tecnología de mecanizado CNC automatizado mejora la eficiencia, la precisión y la calidad general de la producción de cubos de rueda.

En Chalco, el nivel de automatización en el mecanizado de cubos de ruedas de automóviles aumenta continuamente. Normalmente, los productos crudos ingresan a cada unidad a través de un transportador, y cada unidad está equipada con dos tornos verticales y un centro de taladrado y fresado para completar las tareas de mecanizado.

Luego, los productos semiacabados pasan al siguiente proceso a través de un transportador, donde se someten a pruebas de hermeticidad totalmente automatizadas, pruebas de equilibrio dinámico automático y limpieza automática de rebabas. Posteriormente pasan por el recubrimiento, embalaje y almacenamiento final.

Tecnología de recubrimiento de llantas de aleación de aluminio para vehículos.

Debido a la influencia decisiva de las llantas de aleación de aluminio en todo el vehículo, Chalco concede una importancia considerable a la tecnología de recubrimiento de las llantas de aleación de aluminio.

Los objetivos principales del recubrimiento son mejorar la confiabilidad, durabilidad y atractivo estético de las ruedas.

Los automóviles de alta gama tienen requisitos particularmente exigentes en cuanto a la apariencia de las ruedas, lo que nos lleva a mantener estándares excepcionalmente estrictos en cuanto a la calidad del recubrimiento.

Preprocesamiento

El pretratamiento es una etapa crucial en el proceso de recubrimiento, que implica tratamientos físicos y químicos en la superficie de la pieza de trbottom para eliminar defectos superficiales y garantizar la calidad del recubrimiento después de la aplicación.

Un tratamiento previo adecuado es esencial para evitar posibles problemas de calidad con el recubrimiento.

Pulverización

Los métodos de recubrimiento comunes para llantas de aleación de aluminio dependen del tipo de materiales de recubrimiento utilizados, como recubrimiento en polvo y recubrimiento de pintura.

Los carros de recubrimiento completo y de recubrimiento son métodos de procesamiento ampliamente utilizados en la producción de ruedas para automóviles.

En la producción práctica, el proceso de recubrimiento gira principalmente en torno al recubrimiento completo y a los carros de recubrimiento, y Chalco puede personalizar el proceso agregando o reduciendo pasos específicos según las características del producto y los requisitos del cliente.

Hornear

El propósito de la cocción es asegurar un rápido secado y curado del recubrimiento, mejorando su adherencia y durabilidad.

Durante el proceso de horneado, los disolventes del revestimiento se evaporan, favoreciendo el secado, mientras que las resinas sufren reacciones químicas, creandoing una estructura de recubrimiento fuerte.

La temperatura y el tiempo de horneado se controlan con precisión según el tipo de materiales de recubrimiento utilizados y los requisitos del cliente para lograr los mejores resultados de curado.

Una temperatura o duración excesiva durante el horneado pueden provocar un curado excesivo, lo que afecta la calidad del recubrimiento, mientras que una temperatura baja o un tiempo insuficiente pueden provocar un curado inadecuado, lo que reduce la adhesión y la durabilidad del recubrimiento.

Enchapado

Mediante métodos electroquímicos, se aplica una capa de revestimiento metálico, como cromo, níquel o plata, sobre la superficie de la rueda para aumentar el brillo y la resistencia a la corrosión de la rueda.

Recubrimiento electroforético

La tecnología de recubrimiento electroforético se utiliza para formar una película de pintura uniforme en la superficie de la rueda, lo que mejora la adherencia y durabilidad del recubrimiento y puede lograr un efecto colorido del recubrimiento.

Anodizado

El material de aleación de aluminio en la superficie de la rueda se anodiza para formar una película de óxido, lo que aumenta la dureza y la resistencia al desgaste de la superficie de la rueda. Al mismo tiempo se pueden seleccionar diferentes colores de la película de óxido.

Pulido

Realice un pulido mecánico en la superficie de la rueda para alisar la superficie y aumentar el brillo y el brillo.

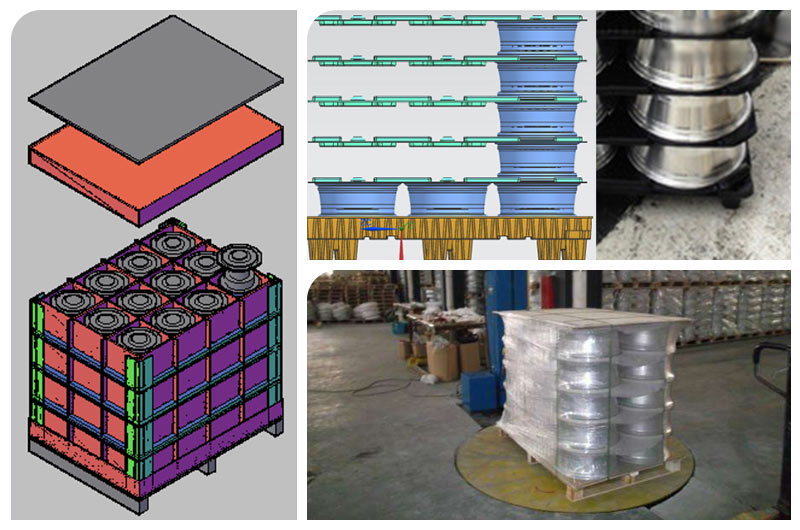

La solución de embalaje de Chalco para cubos de ruedas de aluminio para automóviles

Chalco ha implementado una nueva solución de embalaje en respuesta a las necesidades de embalaje y transporte de los clientes.

Al utilizar una combinación de paletas de madera, cartón alveolar y cartón corrugado, junto con la adición de una película de envoltura externa, este enfoque innovador aumenta efectivamente la densidad del empaque de los productos al tiempo que reduce el volumen y el peso total.

Este método de embalaje permite 12 piezas por capa y 4 capas por caja, lo que permite que cada contenedor de 20 pies tenga capacidad para 24 cajas.

Además, la combinación de cartón alveolar y cartón corrugado estabiliza de forma segura los productos, minimizando el riesgo de daños durante el transporte.

Esta solución mejorada no solo mejora la eficiencia del embalaje sino que también proporciona una mejor protección del producto, garantizando una entrega top del producto para nuestros valiosos clientes.

Ventajas de las llantas de aleación de aluminio para vehículos producidas por Chalco

Peso ligero, ahorro de energía.

Reducir el peso total del vehículo conduce a la eficiencia del combustible, especialmente cuando las ruedas están colocadas en el punto más bajo del centro de gravedad del vehículo.

Según datos del laboratorio de Chalco, para una berlina normal, reducir el peso de la rueda en 1 kg puede ahorrar 0, 5 litros de combustible por cada 100 kilómetros recorridos.

Rápida disipación del calor, alta seguridad.

La aleación de aluminio tiene características de alta disipación de calor, lo que es muy beneficioso para la disipación de calor de los neumáticos cuando los automóviles circulan a altas velocidades.

Esto reduce la posibilidad de que revienten los neumáticos, mejora el rendimiento de frenado y mejora significativamente el rendimiento de seguridad del vehículo en la conducción a alta velocidad.

El efecto de disipación de calor de la llanta de aleación de aluminio también mejora relativamente la vida útil de las piezas de repuesto en contacto directo con ella, garantizando efectivamente la conducción segura del automóvil.

Alta precisión dimensional

Chalco produce ruedas con alta precisión, lo que resulta en una mínima deformación y resistencia a la inercia durante la rotación a alta velocidad. Esto mejora el agarre, la estabilidad, la maniobrabilidad y el rendimiento de frenado del vehículo en comparación con las ruedas de acero tradicionales.

Además, la estructura y precisión de las llantas de aleación de aluminio las hacen más adecuadas para instalar neumáticos radiales y lograr configuraciones sin cámara para ruedas modernas.

Variedad de estilos, hermosos y generosos.

Para cumplir con los requisitos de estilo de los vehículos modernos, las llantas de aleación de aluminio producidas por fundición se pueden fabricar en cualquier superficie y forma curva espacial para cumplir con los requisitos de diferentes modelos y usuarios.

Además, las llantas de aleación de aluminio no se oxidan y son fáciles de limpiar, lo que es muy bien recibido por los conductores.

Fuerte y resistente

La resistencia al impacto, la resistencia a la tracción y otros indicadores de resistencia de las llantas de aleación de aluminio son mayores que las de las llantas de acero, lo que es una de las razones por las que las aleaciones de aluminio desempeñan un papel importante en la industria de defensa y la industria de la aviación.

Desarrollo futuro de ruedas de aluminio.

Innovación de materiales

Con el progreso de la ciencia y la tecnología, se desarrollarán y aplicarán nuevos materiales para cubos de alta resistencia, alta resistencia al desgaste y alta resistencia a la corrosión.

Diseño ligero

El peso ligero es una de las principales tendencias en el desarrollo de las ruedas del futuro.

Al optimizar el diseño estructural, adoptar un diseño hueco y reducir el desperdicio de material, se reducirá aún más el peso del cubo de la rueda y se mejorará la economía de combustible y el rendimiento de manejo del vehículo.

tecnología inteligente

Los centros futuros pueden integrar sensores inteligentes y tecnologías de comunicación para realizar un seguimiento en tiempo real del estado del centro, el rendimiento del vehículo y la información sobre el estado de la carretera.

Esto ayudará a mejorar la seguridad en la conducción, predecir fallas en las ruedas y optimizar el rendimiento y el manejo del vehículo.

Amigable con el medio ambiente

La futura fabricación de ruedas prestará más atención al respeto al medio ambiente.

Adoptar materiales y técnicas de producción sostenibles para reducir la contaminación ambiental y realizar una fabricación ecológica de ruedas.

Diseño personalizado

Con el aumento de la demanda de individualización de los consumidores, el diseño de las ruedas del futuro será más diverso y personalizado.

Los consumidores pueden elegir ruedas de diferentes estilos, colores y texturas según sus propias preferencias y necesidades, haciendo que el vehículo sea más individual y único.

Chalco exporta a los siguientes países y ciudades

México, Ciudad de México, Guadalajara, Monterrey, Cancún, Tijuana, Acapulco, Oaxaca, Mérida, Hermosillo, Guatemala, Antigua, Quetzaltenango, Livingston, Nicaragua, Managua, Granada, Panamá, David, Colón, República Dominicana, Santo Domingo, Puerto Plata, Puerto Rico, San Juan, Ponce, Caguas.

Buenos Aires, Argentina, Bogotá, Colombia, Lima, Peru, Santiago, Chile, Caracas, Venezuela, Quito, Ecuador, Asunción, Paraguay, Montevideo, Uruguay, San Salvador, El Salvador, San Jose, Costa Rica, Managua, Nicaragua, Guayaquil, Ecuador

Rio de Janeiro, Brazil, São Paulo, Brazil, Brasília, Brazil, Salvador