Alüminyum kalıp dövmeleri, genellikle yüksek dayanıklılığa sahip 2xxx, 6xxx ve 7xxx dövme alüminyum alaşımları kullanılarak kapalı kalıp alüminyum dövme ile üretilen orta ve küçük boyutlu yapısal parçalardır. Uzun vadeli döngüsel yükleri ve darbe yüklerini sıkı ağırlık kısıtlamaları altında taşımak üzere tasarlanmıştır. Dövme sırasında, metal kalıp boşluğunun içinde yönlü olarak akar ve tane akışı yük yolunu takip eder; böylece aynı ağırlıkta daha yüksek özgül dayanıklılık ve yorulma ömrü sağlar. Günümüzde bu dövme alüminyum parçalar, otomotiv parçaları, havacılık fitingleri ve endüstriyel pompa ile valf muhazaları gibi kritik alüminyum bileşenlerde yaygın olarak kullanılmaktadır.

Alüminyum kalıp dövmelerinin avantajları

Alüminyum dökümler, kaynaklar veya "ekstrüzyon + işleme" parçalarıyla karşılaştırıldığında, alüminyum kalıp dövmeler açık avantajlar sunar:

- Daha yüksek dayanıklılık ve yorgunluk ömrü: dövme süreci büzülmeyi ve gözenekliliği sağlamlaştırarak iç kusur riskini azaltır.

- Daha hafif ve daha malzeme verimliliği: Net şekline yakın şekillendirme, daha ince duvar kesitleri ve daha düşük işleme hakkı sağlar, böylece malzeme israfı azalır.

- Daha iyi boyutsal tutarlılık: kapalı kalıp boşluğu, tekrarlanabilir profiller sağlar, bu da kütle montajını ve kalite kontrolünü kolaylaştırır.

- Daha kontrol edilebilir toplam maliyet: orta ve yüksek hacimlerde araç maliyeti amortize edilir ve performans toplam sahiplik maliyeti (TCO) ile daha iyi dengelenir.

Tek duraklı alüminyum uzmanı olarak Chalco, kendi içi kalıp tasarımı, kapalı kalıp dövme, ısı işlem, CNC işleme ve yüzey kaplamasını birleştirir. Doğrudan 2D/3D çizimlerinizden çalışabilir ve araçlara veya ekipmanlara monte edilebilen tam denetlenmiş alüminyum kalıp parçalar teslim edebiliriz.

Alüminyum kalıp dövme işlemlerine ne zaman öncelik verilmelidir?

Her alüminyum parçanın dövülmesi gerekmez. Basit geometriler, daha düşük yükler veya sınırlı hacimler için, döküm veya ekstrüzyon ve işleme gereksinimleri zaten karşılayabilir. Ancak, bir proje aşağıdaki özelliklere sahip olduğunda, alüminyum kalıp dövme makineleri genellikle daha uygun seçim olur:

- Güvenlik / yorgunluk açısından kritik bileşenler: süspansiyon ve direksiyon parçaları, basınç yuvaları, birincil yük taşıyan braketler; arızanın güvenliği etkileyeceği veya arıza süresine neden olacaksa.

- Net hafif ağırlık hedefleri: Güç ve sertlikten ödün vermeden önemli bir ağırlık azaltma gereklidir.

- Sıkı tutarlılık gereksinimleri olan karmaşık geometri: çok adımlı, çok delikli, büyük yarıçaplı tasarımlar, yüksek doğruluk ve tekrarlanabilirliğin seri üretimde kritik olduğu yerler.

- Orta veya daha yüksek yıllık hacim: ürün istikrarlı bir üretim aşamasındadır, bu yüzden alet yatırımı, maliyeti amortize etmek ve kalite kontrolünü birleştirmek faydalı olur.

Bu tür parçalar için, performans ve maliyet açısından döküm, kaynak, ekstrüzyon + işleme ve kapalı kalıp dövme süreçlerini karşılaştırmak ve en uygun süreç yolunu mümkün olan en erken şekilde belirlemek amacıyla erken bir Üretim Tasarımı (DFM) incelemesi yapılması önerilir. Parçanızın dövme için uygun olup olmadığından emin değilseniz, 2D/3D çizimlerinizi, çalışma koşullarınızı ve tahmini yıllık kullanımınızı Chalco mühendislik ekibine gönderebilirsiniz; biz de üretim ve süreç rotası önerileri sunacağız.

Alüminyum kalıp dövme için dövme kapasitesi

| Proje | Özellikler ve Yetenekler |

| Alaşım Serisi | 2xxx / 5xxx / 6xxx / 7xxx Dövme Alüminyum Alaşımları |

| Tipik Alaşımlar | 2014, 2024, 2219, 5A06, 5083, 6061, 6082, 7075, 7050 vb. |

| Tedarik Durumu | O, F, H112, T3, T4, T5, T6, T62, T652, T73, T74 vb. |

| Projeksiyon Alanı | Genel dövme ≤ 3,0m²; Karmaşık dövmeler 1,5m² ≤ önerilir |

| Boyutsal Aralık (Y/K/H) | Tipik küçük ve orta boyutlu yapısal parçaların envelope boyutu yaklaşık 40–500 mm, geleneksel en uzun taraf 600 mm ≤ önerilir |

| Birim Ağırlığı | Yaklaşık 0,2–25kg (proje bazında daha büyük tek parça ağırlık değerlendirilebilir) |

| Duvar Kalınlığı ve Boşluk Yapısı | Geleneksel yük taşıyan duvar kalınlığı yaklaşık 4–20 mm; Küçük parçalar için minimum yerel duvar kalınlığı ≈3 mm'ye kadar değerlendirilebilir; Çok adımlı, çok delikli, çok yuvarlatılmış geçiş ve yerel boşlukları destekler |

| Dövme Pres Kapasitesi | 125–500 MN (yaklaşık 12.500–50.000 ton kapalı kalıplı dövme presi); Dövme hızı yaklaşık 0,05–50 mm/s, hız kontrol hassasiyeti yaklaşık %±5 |

| Rutin Denetim Hedefleri | Kimyasal bileşim spektral analizi; çekme özelliği testi; sertlik testi; boyutsal ve geometrik tolerans denetimi; Görünüm ve Yüzey Kalitesi Denetimi |

| Standartlar | ASTM B247/B247M, EN 586-2, ASTM E8/E8M, ASTM B594 |

Yukarıda, Chalco'nun alüminyum kalıp dövmeleri için tipik kapasite penceresi açıklanıyor. Herhangi bir parçanın gerçek fizibilitesi, alaşım, boyutlar ve servis koşullarına göre durum bazında değerlendirilmelidir. Üretilebilirliği ve önerilen özellikleri doğrulamak için mühendislik ekibimize danışabilirsiniz.

Alüminyum kalıp dövme ürün kategorileri

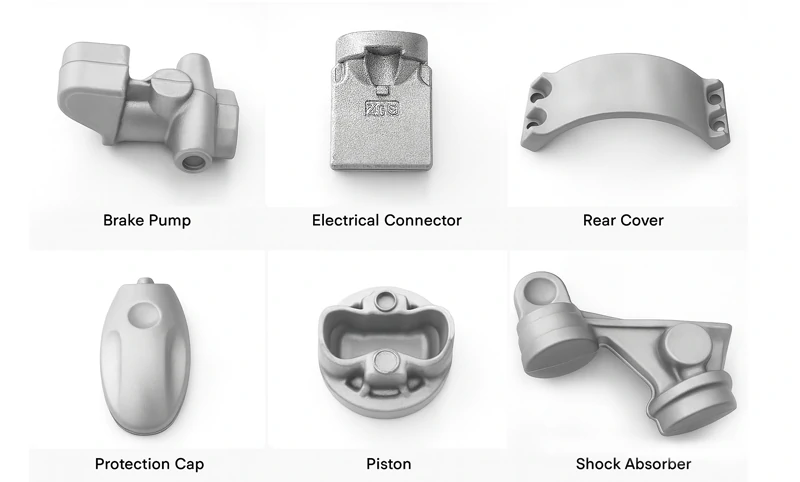

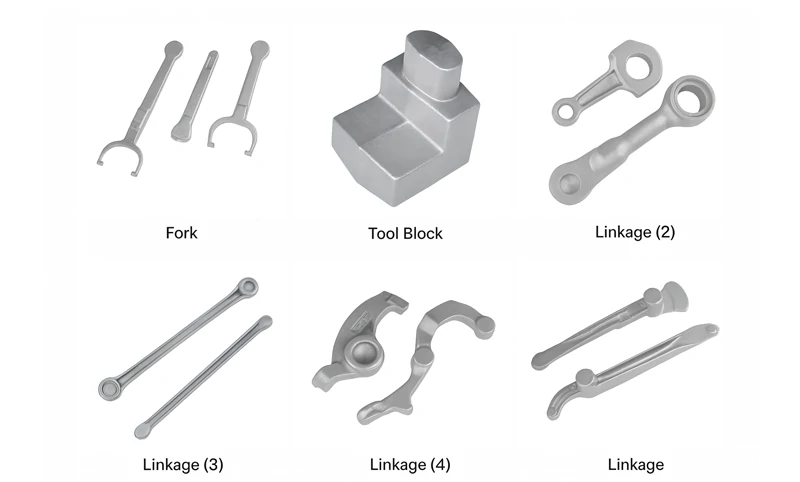

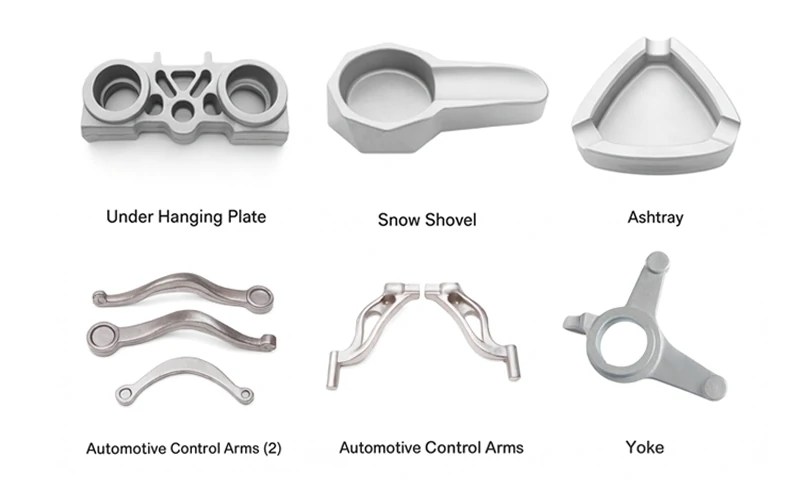

Şasi ve Bağlantı Alüminyum Kalıp Dövmeleri

Tipik parçalar: kontrol kolları, direksiyon eklemleri, bağlantılar, yokeler.

Yaygın alaşımlar: 6082-T6, 6061-T6/T651, 5083-O/H112.

Tipik uygulamalar: otomotiv ve yeni enerji aracı şasileri, inşaat makineleri ve römork bağlantı bileşenleri.

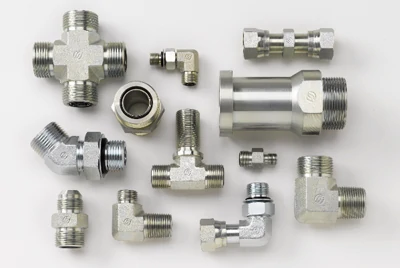

Gövdeler ve Basınçlı Alüminyum Kalıp Dövmeleri

Tipik parçalar: pompa yuvaları, valf gövdeleri, manifold muhazaları, uç kapakları.

Yaygın alaşımlar: 6061-T6, 5A06-O, 5083-O/H112.

Tipik uygulamalar: hidrolik ve pnömatik sistemler, akışkan kontrol ve güç ünitesi yuvaları.

Diskler, Halkalar ve Şaft Alüminyum Dövmeler

Tipik parçalar: göbekler, fren diskleri, halkalar, mil boşlukları.

Yaygın alaşımlar: 6061-T6, 6082-T6, 7075-T6.

Tipik uygulamalar: tekerlek ve fren sistemleri, tahrik milleri ve dönen bileşenler.

Braketler ve Yapısal Düğüm Alüminyum Dövmeleri

Tipik parçalar: montaj braketleri, takviye blokları, bağlantı tabanları, yapısal düğümler.

Yaygın alaşımlar: 6061-T6, 6082-T6, 2014-T6.

Tipik uygulamalar: motor ve batarya montajları, çerçeve ve gövde yapısal bağlantı noktaları.

Özel Fonksiyonel Al Die Forgings

Tipik parçalar: flanşlar, sensör muhazaları, sıkıştırma blokları.

Yaygın alaşımlar / temperler: çizimlere ve servis koşullarına göre seçilir (2xxx / 6xxx / 7xxx serisi alüminyum kalıp dövmeleri).

Tipik uygulamalar: standart olmayan konnektörler ve fonksiyonel bileşenler, yüksek yüklü dökümler veya kaynaklardan yükseltmeler.

Tipik Endüstriler ve Çözümler

Otomotiv ve Yeni Enerjili Araçlar

Otomotiv ve yeni enerji araçları projelerinde, alüminyum kalıp dövme malzemeleri genellikle güvenlik ile ilgili şasi ve yapısal bağlantı alanlarında kullanılır; burada uzun vadeli darbe ve yorgunluk yüklerine sıkı hafif kağızlaştırma hedefleri altında dayanmak zorundadırlar.

- Tipik dövme parçalar: kontrol kolları, direksiyon eklemleri, süspansiyon bağlantıları, şasi/batarya braketleri.

- Çalışma koşulları ve gereksinimleri: çarpışma ve yorgunluk güvenliğinden ödün vermeden ağırlık azaltma; seri üretimde yüksek boyutlu tutarlılık.

- Önerilen alaşımlar: 6082-T6, 6061-T6/T651, 5083-O/H112.

- Işleme ve bitirme: çok eksenli CNC işleme ve çapak açma; OEM spettektiflerine göre anodlama veya kaplama yapılabilir.

Endüstriyel Hidrolik ve Akışkan Kontrolü

Hidrolik ve akışkan sistemlerde, alüminyum kalıp dövme makineleri sıkça muhafazalar ve basınç taşıyan parçalar için kullanılır; burada basınç güvenliği, yoğunluk ve kaynak yapılabilirlik dengelenirken, işleme süresi kontrol altında tutulmalıdır.

- Tipik dövme parçalar: pompa yuvaları, valf gövdeleri, hidrolik manifoldlar, uç kapakları, yüksek basınçlı konnektör gövdeleri.

- Çalışma koşulları ve gereksinimleri: sürekli/darbeli iç basınç, sızıntı geçirmezlik, korozyon direnci ve bazı durumlarda kaynak yapılabilirlik.

- Önerilen alaşımlar: 6061-T6/T651, 5A06-O, 5083-O/H112.

- Işleme ve bitirme: sızdırmazlık yüzeylerinin ve dişli deliklerin hassas işlemesi; isteğe bağlı hava veya hidrostatik sızıntı testleri; korozyon direncini artırmak için anodlama veya kimyasal dönüşüm kaplamaları.

İki Tekerlekli ve Spor Ekipmanları

İki tekerlekli araçlarda ve spor ekipmanlarında, alüminyum kalıp dövmeler sadece yapısal yükleri taşımakla kalmaz, aynı zamanda genel görünümü ve hafif performansı doğrudan etkiler.

- Tipik dövme parçalar: kranklar, göbek kabukları, sap/yönlendirme boruları, sallanan kollar, spor ekipmanları için yapısal bağlantılar.

- Çalışma koşulları ve gereksinimleri: hafif taşımaya aşırı odaklanma, yüksek yorgunluk ömrü ve premium yüzey görünümüyle birleşir.

- Önerilen alaşımlar: 6061-T6, 6082-T6, 7075-T6/T73.

- Işleme ve bitirme: profil işleme ve ağırlık azaltma cepleri; Shot blasting ve anodizleme, marka görsel kimliğine uygun çok renkli serilerle birlikte kullanılıyor.

Havacılık, Demiryolu ve Yüksek Donanım

Yüksek talep gören ekipman sektörlerinde, alüminyum kalıp dövme malzemeleri orta ve küçük yapısal parçalar ve donanımlar için kullanılır; bu da sabit dayanıklılık seviyeleri, güvenilir NDT sonuçları ve tam süreç izlenebilirliği gerektirir.

- Tipik dövme parçalar: yapısal braketler, takviye bloklar, menteşe tipi konnektörler, yapısal düğümler, ekipman montaj tabanları ve diğer orta/küçük yapısal bileşenler.

- Çalışma koşulları ve gereksinimleri: yüksek özgün dayanıklılık, titreşim ve yorgunluk güvenilirliği, partiden partiye tutarlılık ve tam izlenebilirlik (NDT ile).

- Önerilen alaşımlar: 2014-T6, 2024-T4/T351, 7050-T74, 7075-T73.

- Montaj ve bitirme: montaj yüzeylerinin ve delik desenlerinin hassas işlemesi; UT/PT ve EN 10204 3.1 materyal sertifikasyonu gerektiğinde gereklidir; korozyon direncini ve boya yapışmasını artırmak için anodize veya kimyasal dönüşüm kaplaması.

Alüminyum kalıplı dövme alaşımı seçenekleri

- 6061 Alüminyum Kalıp Dövme

Orta mukaveteme, iyi kaynak yapılabilir ve işlenebiliciliğe sahip, çeşitli braketler, montaj tabanları ve orta yüklü alüminyum dövme parçalar için uygun genel amaçlı yapısal bir alaşımdır.

- 6082 Alüminyum Kalıp Dövme

6061'den daha yüksek dayanıklılık ve yorgunluk performansına sahiptir; genellikle kontrol kolları ve halkalar gibi hafif yük taşıyan dövmelerde kullanılır.

- 5083 Alüminyum Kalıp Dövme

Mükemmel korozyon direnci ve kaynak yapılabilirliği, pompa gövdeleri, valf gövdeleri ve flanşlar gibi basınç taşıyan veya sıvı temaslı muhafazalar için idealdir.

- 2014 Alüminyum Kalıp Dövmeleri

Yüksek dayanıklılık ve kolay işleme yöntemi, genellikle yüksek dayanımlı braketler, düğümler ve diğer orta/küçük yük taşıyan dövmeler için kullanılır ve genellikle yüzey koruması ile birleştirilir.

- 2024 Alüminyum kalıp dövmeleri

Yüksek dayanıklılık ve iyi yorgunluk performansına sahip, uzun süreli döngüsel yükler altında çalışan konnektörler ve düğüm tipi dövmeler için uygundur.

- 7050 Alüminyum Kalıp Dövme

Kalın kesitlerde yüksek dayanıklılık ve dayanıklılığa sahip, havacılık, raylı ve diğer üst düzey ekipmanlarda zorlu yapısal dövmeler için kullanılır.

- 7075 Alüminyum Kalıp Dövme

Çok yüksek özgün dayanıklılık, ağırlık duyarlı yapısal parçalar ve hareket bileşenleri için uygundur ve genellikle ek korozyon koruması gerektirir.

- 2618 Alüminyum Kalıp Dövme

Yüksek sıcaklıkta yük taşıyan havacılık/yarış motorlarında pistonlar, bağlantı çubukları ve diğer dövme parçalar için kullanılan yüksek sıcaklıkta dövme alaşımı.

- 4032 Alüminyum Kalıp Dövme

Yüksek silikonlu, düşük genleşmeli ve aşınmaya dayanıklı, otomotiv/motosiklet motorlarında dövme pistonlar ve yüksek boyutsal stabilite gerektiren diğer hareketli parçalarda yaygın olarak kullanılır.

Alaşım seçiminde yardıma ihtiyacınız varsa, çizimlerinizi ve temel çalışma koşullarınızı Chalco mühendislik ekibine gönderebilirsiniz ve hedef performansınıza göre uygun alaşım ve temperler öneririz.

Alüminyum kalıp dövme için dövme süreci ve kalite kontrolü

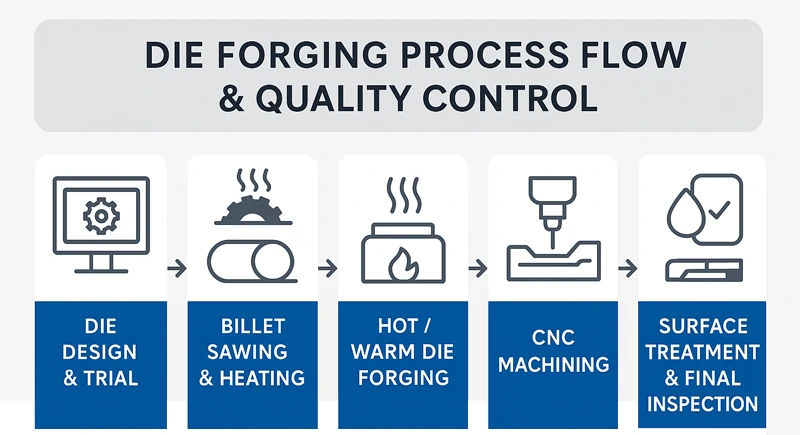

Özel alüminyum dövme hatlarına dayanan Chalco, orta ve küçük yapısal parçalar için tek duraklı alüminyum kalıp dövme hizmetleri sunmaktadır; kalıp tasarımı ve deneme → bilet testere ve ısıtma, sıcak/sıcak kalıp dövme, ısı işleme → CNC işleme → yüzey kaplama ve son denetimi → kapalı kalıp dövme → kapalı kalıp dövme kapalı kalıp dövme son denetimi kapsamaktadır. Dövülmüş boş parçalar ve tam işlenmiş parçalar, stabil parti üretimini desteklemek için aynı kalite sistemi altında kontrol edilir.

Şekillendirme Sıcaklığı ve Dövme Türleri

Şekillendirme sıcaklığıyla, alüminyum kalıp dövme yaklaşık olarak sıcak dövme, sıcak dövme ve soğuk dövme olarak ikiye ayrılabilir; her biri farklı parça boyutları ve hassasiyet gereksinimlerine uygundur:

Sıcak kalıp dövme: yüksek sıcaklıkta, iyi metal plastisitesi ve nispeten düşük şekillendirme kuvvetleriyle şekillendirilme, orta ve küçük yapısal parçalar ile karmaşık kesitler için uygundur; Bu, yapısal alüminyum kalıp dövmeleri için ana akım yoldur.

Sıcak dövme: orta sıcaklık aralığında şekillendirme, şekillendirme yükünü, kalıp dolgusu ve boyutsal doğruluğu dengelemek; genellikle hem dayanıklılık/yorgunluk ömrü hem de boyutsal stabilitenin önemli olduğu yerlerde kullanılır.

Soğuk Dövme / Soğuk Başlık: oda sıcaklığında veya ona yakın şekilde şekillendirilmeli, büyük hacimlerde üretilen ve dar toleranslara ve yüksek yüzey kalitesi gereksinimlerine sahip küçük parçalar için uygundur; Bu durum, ekipman ve kalıp hassasiyeti için daha yüksek talepler getirir.

Süreç Akışı Genel Bakış

Mühendislik incelemesi ve kalıp tasarımı: 2D/3D çizimlere dayalı geometri ve yük yollarını değerlendirin, parçalama çizgilerini, taslak açılarını, flaş tasarımı ve işleme haklarını tanımlayın.

Billet hazırlama ve ısıtma: alaşımına göre özel dövme stoku seçin, sonra uzunluğa göre kesin, çapığı açın/pahfer ve yüzeyleri temizleyin. Kalıblar ve kalıplar, tanımlanmış süreç eğrisine göre ısıtılır ve ıslatılır.

Kapalı kalıp / çok yönlü dövme: kalıp boşluğunda bir veya birden fazla şekillendirme üflemesini tamamlayıp metalin boşluğu tamamen doldurulması ve tane akışının ana yük yönlerini takip etmesi sağlanır.

Isı işlem: 6061 / 6082 / 7050 / 7075 gibi alaşımlar için özel T6, T73, T74 ve diğer ısı işlem programları uygulanarak söndürme ve yaşlanma sıkı şekilde kontrol edilir.

Bitiriş işleme ve yüzey işleme: kritik boyutlarda torna, freze, delme ve diğer CNC işlemlerini gerçekleştirin, ardından gerektiğinde dökme kereme, anodlama veya kaplama yapılır.

Ana Süreç Kontrolleri

Dövme aşaması: bilet sıcaklığı, kalıp sıcaklığı, üfleme sayısı ve üfleme başına deformasyon işlem sayfalarına göre gerçekleştirilir; kritik partiler için dövme basıncı ve zamanı kaydedilir.

Isı işlem aşaması: fırınlar otomatik kayıt sistemleriyle donatılmıştır; Fırın sıcaklığı ve bekleme süresi tamamen izlenir; her ısı işlem partisi mekanik test sonuçlarına kadar izlenebilir.

Boyutlar ve geometrik toleranslar: kritik boyutlar, delik desenleri ve uyum yüzeyleri için süreç ve nihai denetim noktaları tanımlanır; CMM raporları talep üzerine sağlanabilir.

Denetim ve İzlenebilirlik

Rutin testler: kimyasal bileşim, sertlik, çekme dayanımı, akma dayanımı, uzatma, boyut kontrolleri ve görsel yüzey denetimi.

İstek üzerine testler: ultrasonik test (UT), penetrant testi (PT), metallografi, yüzey pürürlüğü ve gerektiğinde basınç/sızıntı testleri (hava veya hidrostatik).

Kaliteli dokümantasyon: EN 10204 3.1 malzeme sertifikaları mallarla birlikte sağlanır; boyutsal raporlar, ısı işlem kayıtları ve NDT raporları gerektiğinde sunulabilir; ısı numarası, parti numarası ve kalıp numarası açıkça izlenebilir.

Projeniz özel süreç spesifikasyonları, üçüncü taraf denetimler veya ilk makale onayı (FAI / PPAP) içeriyorsa, lütfen dövme sürecini ve denetim planını hedef standartlarınıza göre yapılandırabilmesi için Chalco mühendislik ekibini erken aşamada bilgilendirin.

Neden Chalco'yu Alüminyum kalıp dövme ortağı olarak seçmelisiniz?

Havacılık Sınıfı Dövme Hatları, Tek Durak Bitmiş Parça Teslimatı

Chalco, kalıp tasarımı, alüminyum kalıp dövme, ısı işlem ve CNC işlemesinden yüzey bitirme ve denetime kadar tam bir süreç zinciri inşa etmiştir. Orta ve küçük şasi parçaları, muhafazalar, halkalar ve benzeri bileşenler tek bir kalite sistemi altında üretilir, bu da birden fazla taşeronun neden olduğu koordinasyon sorunlarını ve tutarlılık risklerini azaltır.

Otomotiv ve havacılık projeleri için çok alaşımlı, çok standart kapasite

2xxx / 5xxx / 6xxx / 7xxx serilerini ve 2618 ve 4032 serilerini kapsar ve ASTM / EN / AMS standartlarına göre belirlenen temperlerde alüminyum kalıp dövmeleri tedarik edebiliriz. Bu da kapasitemizi araç şasileri, güvenlik açısından kritik parçalar ve seçilmiş havacılık / yüksek kaliteli ekipman projeleri için uygun hale getiriyor.

Tam İzlenebilirlikle Tam Kalite Sistemi ve Test Zinciri

Havacılık, otomotiv ve demiryolu ile ilgili sistemler için sertifikalı dövme hatları temelinde, kimya, mikroyapı ve mekanik özelliklerden UT / PT ve diğer NDT yöntemleriyle testleri proje ihtiyaçlarına göre yapılandırabiliriz. Sevkiyatlar, EN 10204 3.1 malzeme sertifikaları, boyut raporları ve ısı işlem kayıtlarıyla desteklenebilir; ısı numaraları, parti numaraları ve kalıp numaraları açıkça izlenebilir.

Karmaşık dövmeler için Süreç Optimizasyonu ve Maliyet Kontrolü

Yok yapanlıklar, bağlantı çubukları ve iç boşluklu muhazalar gibi karmaşık geometriler için, kapalı kalıp / çok yönlü dövme ve neredeyse net şekilli çözümlere öncelik veriyoruz. Bu, giriş malzemesi ve işleme hakkını kontrol ederken doğru tane akışı ve dayanıklılığı elde etmeye yardımcı olur; bu da yüksek yüklü döküm ve kaynakların alüminyum kalıp dövmelerine yükseltilmesi için ideal hale gelir.

Farklı alaşımları veya süreç rotalarını karşılaştırmanız gerekirse, özel projenizi görüşmek için Chalco mühendislik ekibiyle iletişime geçebilirsiniz.

SSS

Parçam alüminyum kalıp dövme için uygun mu?

Alüminyum kalıp dövme için genellikle uygun olan parçalar, güvenlik açısından kritik bileşenler, tekrar edilen yükleme altındaki parçalar veya ağırlık ile stabilite gereksinimleri olan yapılardır. Basit şekiller ve düşük hacimli parçalar yatırımı haklı çıkarmayabilir. 2D/3D çizimlerinizi, yıllık kullanım ve çalışma koşullarınızı mühendislik ekibimize göndermenizi öneririz; böylece kapalı kalıp dövme, ekstrüzyon + işleme ve döküm seçeneklerini sizin için karşılaştırabiliriz.

Araç yatırımı çok mu yüksek olur? Ya Tasarım Değişiklikleri Gerekirse?

Kapalı kalıp dövme genellikle özel kalıplar gerektirir. Herhangi bir aleti kesmeden önce, geometri ve hacmin yatırımı haklı çıkardığını doğrulamak ve ayrı bir alet teklifi vermek için DFM (Üretim Tasarımı) incelemesi yaparız. Tasarım optimizasyonu daha sonra gerekirse, mevcut kalıpların değiştirilip değiştirilemeyeceğini veya yeni kalıpların gerekip gerekmediğini değerlendirecek ve ilgili maliyet ile teslim süresini önceden netleştireceğiz.

Yıllık hacmimiz büyük değilse, dövme yapmak hâlâ düşünmeye değer mi?

Süspansiyon kolları, direksiyon eklemleri ve basınç yuvaları gibi güvenlik açısından kritik olan parçalar için, alüminyum kalıp dövmelerinin dayanıklılık ve yorgunluk avantajları genellikle orta hacimlerde bile değerlidir. Prototipler veya daha küçük hacimli projeler için, "dövme + işleme" ile "katı stok işleme" karşılaştırabilir ve daha uygun bir aşamalı çözüm önerebiliriz.

Bir teklif veya örnek sipariş için hangi bilgilere ihtiyacım var?

Şunları sağlamanızı öneriyoruz: 2D çizimler (temel boyutlar ve toleranslar dahil), varsa 3D modeller, hedef alaşım / performans, tahmini yıllık hacim ve özel test veya yüzey işlem gereksinimleri. Sadece fiziksel örnekleriniz varsa, bize de gönderebilirsiniz; Dövme rotası ve alıntı önermeden önce ters mühendislik ve modelleme destekleyebiliriz.

Müşterimizin çok sıkı test ve standart gereksinimleri var. Ne kadar destek verebilirsiniz?

Kimya, mekanik özellikler ve boyutlar için standart kontrollerin yanı sıra, UT, PT, metallografi, pürüzlülük ve basınç/sızıntı testlerini gerektiğinde yapılandırabilir ve ASTM / EN / AMS standartlarına göre EN 10204 3.1 sertifikaları ve ilgili raporlar verebiliriz. Hedef standartlarınızı veya müşteri spesifikasyonlarınızı erken aşamada bize gönderin, biz de gerekli testleri ve dokümantasyonu süreç planına ve teklif alanına dahil edeceğiz.

Eğer durumunuz yukarıda tam olarak ele alınmadıysa, çizimlerinizi, tahmini yıllık hacminizi ve hedef standartlarınızı sorgulamanızla birlikte bize gönderebilirsiniz. Bunları mevcut alüminyum kalıp dövme yeteneklerimizle birleştirerek özel süreç önerileri ve teklif referansları sağlayacağız.