锚点位置:introduction, melting-casting, foil, wire, forging, pipes-bars-profiles, aluminum-process, processing-aluminum

アルミニウム加工は, プラスチック加工方法を使用してアルミニウムインゴットを材料に加工します.主な方法は, 圧延, 押出, 伸張, 鍛造です. アルミニウム製品はシリーズ化されており, プレート, ストリップ, ホイル, パイプ, バー, プロファイル, ワイヤー, 鍛造品 (自由鍛造, 型鍛造) を含む 8 種類の製品を生産できます.

アルミ加工は, 変形加工と鋳造加工に分けられます.

変形加工は, 具体的には押出加工とカレンダー加工の 2 つの方法に分けられます.

- 押出加工で作られた製品は押出形材と呼ばれ, 主に建築用形材や工業用形材が含まれます.

- カレンダー加工によって作られた製品は, プレート, ストリップ, フォイルと呼ばれ, 主にさまざまなアルミニウムのプレート, ストリップ, フォイルが含まれます.

鋳造加工: ダイカストにより, 生のアルミニウムをさまざまな精密アルミニウム合金鋳物および精密板金に加工します.

溶解・鋳造

アルミニウムの溶解

溶解とは, プラスチック加工用のビレットを提供することです. アルミ製錬炉はガス焚き反射炉や燃料焚き反射炉が主流で, 一般的な能力は20~40トン以上. 抵抗加熱反射炉も使用されており, 容量は約10トンです.

精錬するときは, 高速分析機器を使用して合金組成を分析し, 適時に調整することをお勧めします. 溶融温度は通常 700 ~ 750°C に制御されます.

溶融金属は, 金属の純度を向上させるために, 金属内の有害なガスや不純物を除去するために精製およびろ過する必要があります.

アルミニウムの鋳造

鋳造は, 一般的に垂直または水平の水冷半連続鋳造法を採用しています. 水冷半連続鋳造法は, 液体金属を水冷晶析装置にランダーを通して導入し, 液体金属を冷却して凝固シェルを形成する方法です. その後, 鋳造機の台座または鋳造機の自重によりインゴットが鋳型から引き抜かれる.

プロセスパラメータは, 合金組成とビレットサイズによって大きく異なります. 一般的には, 鋳造速度と冷却速度をできるだけ上げ, 晶析槽の高さを低くする必要があります. 鋳造温度は通常, 合金の液相線より 50 ~ 110°C 高くなります.

アルミ箔の製造

アルミ箔は最小厚さ0.0025mm, 幅1800mmまでのベルト生産が可能です. アルミ箔の圧延は, ロールギャップのない圧延であり, ロールは常に弾性的に平らな状態にあります. 圧延中, 箔の厚さは, 圧延力, 圧延速度, および張力を調整することによって制御できます.

アルミホイルは, 工業用アルミホイルと包装用アルミホイルに分けられます. 工業用アルミ箔の化学組成は比較的純粋で, 厚さは0.005-0.2mmです. 主に電気・電子業界でコンデンサー, 断熱材, 防湿材として使用されています. 包装用アルミ箔の厚さは一般的に0.007~0.1mmです. 平箔, 印刷箔, カラー印刷箔, 紙貼りアルミ箔などがあり, 主に食品, お茶, たばこなどの包装材として使用されています.

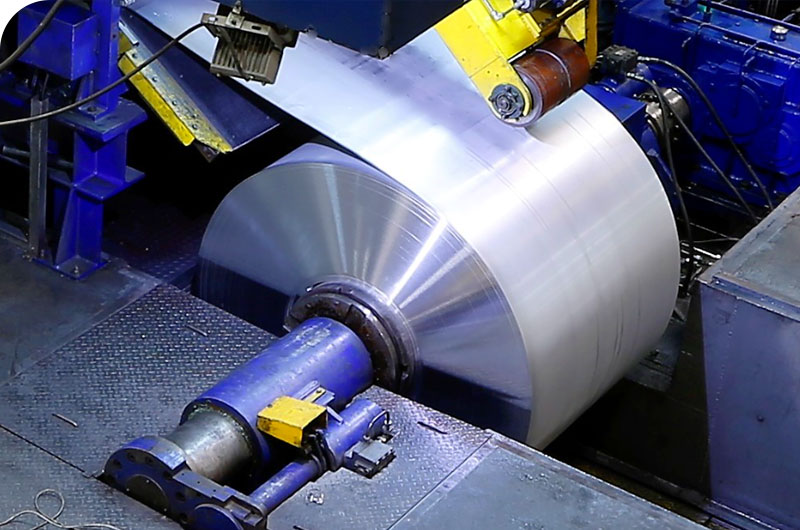

厚板とストリップの生産にはフラットロール圧延が採用されており, 基本的なプロセスは熱間圧延, 冷間圧延, 熱処理, および仕上げです. 冷間圧延はしばしば室温で行われます. 冷間圧延により, 正確な寸法の薄いシートとストリップ, 滑らかな表面と平らな表面を得ることができ, 特定の機械的特性を持つ加工硬化したシートとストリップを得ることができます.

アルミ線の生産

アルミニウムは, 主に延伸加工によって製造されます. 製品には, リベット ワイヤ, 溶接棒, ワイヤが含まれます. ビレットは, 押出, 圧延, または連続鋳造および圧延によって製造されます. 押出法によりビレットが製造され, 柔軟性と製品性能が向上します. 圧延法と連続鋳造圧延法は, 単一合金種のビレットの製造に適しており, 生産効率が高い.

アルミ鍛造品の生産

アルミニウムは主に航空機や機械製造に使用されています. 鍛造品は自由鍛造と型鍛造に分けられ, ブランクは鋳造ブランクと押出ブランクがあります. 最大の型鍛造油圧プレスは70, 000トンで, 最大の鍛造の投影面積は4.5平方メートルです. アルミニウム合金の臨界変形率は約 5 ~ 15% です. 粗大粒の形成を避けるために, 型鍛造の変形率は一般に15%を超える必要があります. 変形の偏りを少なくするために, 多方向自由鍛造がよく用いられます.

アルミニウムパイプ, バー, プロファイルの製造

アルミニウム パイプ, ロッド, およびプロファイルの製造では, 通常, ビレットを製造するための熱間押出し, その後, 完成品を製造するための圧延 (または伸張), 仕上げ, および熱処理が行われます. また, 熱間押出により直接完成品にすることもできます. 現在では, ショートインゴットからロングインゴットの押出まで開発されています. 押出機の押出力に応じて, 均一な直径のインゴットを使用して, さまざまなプロファイル, パイプ, および製品を押し出し, 60 メートル以上の長さに達することができます. 伸ばしてまっすぐにした後, 必要な長さにカットします.

アルミニウム建築プロファイルは, アルミニウム - マグネシウム - シリコン合金でできています. 陽極酸化, 着色処理後, 表面に様々な色の酸化皮膜を形成し, 耐食性に優れています. この建物のプロファイルによって作られたドアと窓は, 美しく耐久性があり, 優れた密閉性を備えています. 熱間押出に加えて, 冷間押出, 等温押出, 無残渣押出, 静水圧押出などの方法も開発されています.

アルミニウムの製造工程

変形プロセス中のワークの力と変形モード(応力と歪みの状態)に応じて, アルミニウムとアルミニウム合金の加工は, 圧延, 押出, 絞り, 鍛造, 紡績, 成形加工(コールドスタンピング, 冷間変形など)に分けることができます , 深絞りなど), 深加工など

アルミの圧延

圧延は, インゴットが摩擦によって回転するロールに引き込まれ, ロールによって加えられる圧力によって断面が縮小され, 形状が変化し, 厚さが薄くなり, 長さが長くなる塑性変形プロセスです. . ロールの回転方向の違いにより, 縦ローリング, クロスローリング, スキューローリングに分けることができます.

アルミニウムの押し出し

押出は, インゴットを押出シリンダーに入れ, 押出シャフトを通して金属に圧力を加え, 所定の形状とサイズのダイ穴から押し出し, 塑性変形させて, 必要な押出製品の加工方法を得る方法です. 押出時の金属の流れ方向が異なります. 押し出しは, 前方押し出し, 後方押し出し, およびジョイント押し出しに分けることができます.

アルミニウムの図面

絞り加工とは, アルミやアルミ合金素材(ワイヤー素材やチューブ素材)を所定の形状・大きさの金型からクランプで引き抜き, 塑性変形させて必要な加工方法を得る延伸機(または絞り機)のことです. 管, 棒, プロフィールおよびワイヤー. 生産される製品の種類と形状に応じて, ストレッチはワイヤーストレッチ, パイプストレッチ, バーストレッチ, プロファイルストレッチに分けられます. パイプの描画は, 空の描画, コア ヘッドを使用した描画, およびスイミング コア ヘッドを使用した描画に分けることができます. 絞り加工の主な要素は, 絞り機, 絞りダイ, 絞りリールです. ストレッチングモードによると, ストレッチングはシングルモードストレッチングとマルチモードストレッチングに分けることができます.

アルミニウムの鍛造

鍛造とは, 鍛造ハンマーやプレス機(機械式または油圧式)を用いて, アルミニウムやアルミニウム合金のインゴットや鍛造ブランクをハンマーや圧子で加圧し, 金属を塑性変形させる加工方法です. アルミニウム合金の鍛造には, 自由鍛造と型鍛造の2つの基本的な方法があります. 自由鍛造とは, 平らなアンビル(またはタイプのアンビル)の間でワークピースを鍛造することです. 型鍛造とは, ワークピースを所定のサイズと形状の金型に入れ, ワークピースに圧力を加えて鍛造変形させ, 必要な型鍛造を行うことです.

アルミニウムおよびアルミニウム合金の加工

アルミニウムおよびアルミニウム合金の加工は, 熱間加工, 冷間加工, 温間加工に分けることができます.

アルミニウムの熱処理

熱処理とは, 再結晶温度を超えるアルミニウムおよびアルミニウム合金インゴットの塑性成形プロセスを指します. 熱加工時, ビレットは高い塑性と低い変形抵抗を持ち, 小さな容量の設備で大きな変形の製品を生産できます. 一般的なアルミニウム合金の熱処理方法には, 熱間押出, 熱間圧延, 熱間鍛造, 熱間据え込み, 液体型鍛造, 半凝固成形, 連続鋳造と圧延, 連続鋳造と圧延, 連続鋳造と押出などがあります.

アルミニウムの冷間加工

冷間加工とは, 回復と再結晶が生じない温度以下で完了する塑性加工プロセスを指します. 冷間加工の本質は, 冷間加工と中間焼鈍を組み合わせたプロセスです. 冷間加工は, 滑らかな表面, 正確なサイズ, 優れた構造と性能を備えた最終製品を生成し, さまざまな性能要件を満たすことができます. 最も一般的な冷間加工方法は, 冷間押出, 冷間アプセット鍛造, パイプの冷間圧延, 冷間引抜き, ストリップとフォイルの冷間圧延, 冷間スタンピング, 冷間曲げ, スピニングなどです.

アルミの温間加工

温間加工は, 冷間加工と熱間加工の間の塑性加工プロセスです. 温間加工の主な目的は, 金属の変形抵抗を減らし, 金属の塑性特性 (加工性) を向上させることです. 最も一般的な温間加工方法は, 温間押出, 温間圧延, 温間据え込みなどです.

アルミニウムは, 特定の使用要件に応じてさまざまな処理方法を採用しています. 主な加工方法には, 熱間加工, 冷間加工, 溶体化熱処理, 時効処理, 焼鈍処理などがあります.さまざまな加工方法によると, アルミニウム加工製品のTEMPERは次のように要約できます.

自己処理気質 - F

Fは成形加工時の熱処理条件や加工硬化に特別な要求がない製品です.

アニーリング温度 - O

O は, 焼鈍して強度が最も低い状態にした製品, またはこの状態の特性を達成するために熱加工した製品に使用されます.

加工硬化性 - H

H は, 指定された機械的特性を確保するために焼鈍後に冷間加工された製品, または冷間加工されて不完全に焼鈍または安定化された製品に使用されます.

溶体化熱処理焼戻し - W

W は不安定な気性を表すために使用されます. 溶体化処理され, 室温で自然時効された合金にのみ適用されます.

F/O/H 熱処理調質との違い - T

Tは熱処理に使用され, 加工硬化により安定した製品が得られます.

アルミニウムのその他の塑性加工方法

アルミニウムはまた, 主に次のようなさまざまな新しいアルミニウム処理方法を研究および開発しました.

- 低圧, 中圧, 高圧成形, 押出成形などの加圧鋳造成形法.

- 半凝固圧延, 半凝固押出, 半凝固絞り, 液体型鍛造などの半凝固成形方法.

- 連続鋳造・連続押出, 高速連続鋳造・圧延, コンフォーム連続押出などの連続成形法

- 積層圧延法, マルチビレット押出法などの複合成形法

- 変形熱処理など

アルミニウム合金加工材料の中で, 圧延材料 (板, ストリップ, ストリップ, ホイル) と押出材料 (チューブ, ロッド, 形, ワイヤ) が最も広く使用され, 最大の生産量です.

Chalcoは以下の都市への輸出も可能です

とうきょう, おおさか, よこはま, なごや, こうべ, さっぽろ, せんだい, ふくおか, きたきゅうしゅう, よこすか, ちば, にいがた, ながさき, なは, ひろしま。