Gato escaldado tem medo de água fria. Quando você compra placas de alumínio defeituosas, pode ser bastante frustrante. Não só pode impactar seus negócios e processos de produção, mas também leva ao desperdício de tempo e recursos.

Defeitos em chapas de alumínio normalmente se manifestam em questões relacionadas à precisão dimensional, forma, qualidade da superfície e desempenho, entre outros. Neste artigo, a Chalco irá orientá-lo sobre como identificar esses defeitos e fornecer soluções para melhoria.

Classificação de defeitos de chapas de alumínio

Defeitos que afetam severamente a usabilidade

- Porosidade penetrante, inclusões e sobrequeima que resultam em microestrutura não compacta e enfraquecem a ligação grão-a-grão.

- Corrosão, difusão, manchas brancas, delaminação de camadas de alumínio, traços de nitrato e linhas deslizantes que comprometem a resistência à corrosão do produto.

- Rachaduras nas bordas, fissuras e furos de encolhimento que prejudicam a estrutura geral do produto.

- Propriedades mecânicas e precisão dimensional que não atendem aos requisitos de uso ou padrão.

Pequenos defeitos com ligeiro impacto na usabilidade

- Bolhas superficiais, ondulações, arranhões, marcas de emulsão, amassados, marcas de pressão, impressões, marcas adesivas, ondas transversais e peeling.

- Dobras, inclusões não metálicas, inclusões metálicas e padrões dendríticos soltos.

- Pequenas manchas pretas e abrasões.

Outros defeitos

Os defeitos que não são explicitamente especificados ou são muito inespecíficos se enquadram nesta categoria:

Bowing, marcas de óleo, manchas de água, embotamento superficial e padrões.

Análise de defeitos de exatidão dimensional em chapas de alumínio

Muito fino

A espessura da chapa de alumínio é inferior ao mínimo permitido pela norma, impactando diretamente na usabilidade.

Ajuste irregular de redução de espessura. erros significativos nos indicadores de redução de espessura. ajuste micrométrico inadequado. controle de rolagem incorreto.

Muito grosso

A espessura da chapa de alumínio excede o máximo permitido pela norma, afetando diretamente a usabilidade.

Ajuste irregular de redução de espessura. erros significativos nos indicadores de redução de espessura. ajuste micrométrico inadequado. controle de rolagem incorreto.

Muito estreito

A largura da placa de alumínio é menor que o mínimo permitido pela norma, afetando a usabilidade.

Consideração inadequada da contração a frio durante o ajuste de cisalhamento do disco redondo da prensa a quente. medições incorretas durante o corte da serra.

Muito curto

O comprimento da placa de alumínio é menor que o mínimo permitido pela norma, afetando a usabilidade.

Mau controle de comprimento durante o cisalhamento a quente. consideração inadequada de encolhimento a frio durante o cisalhamento de comprimento fixo em máquinas de placas grossas. erros de medição durante o corte da serra.

Revestimento de alumínio inconsistente

A espessura da camada de revestimento de alumínio não atende aos requisitos padrão, afetando diretamente a resistência à corrosão e o desempenho da soldagem.

Redução excessiva durante soldagem a quente e calandragem. espessura incorreta do revestimento de alumínio.

Análise de defeitos na forma da placa de alumínio

Desníveis

A placa de alumínio não é plana e exibe uma superfície irregular ou ondulada. Normalmente, isso ocorre na direção de rolamento e é determinado pela altura da onda, espaçamento entre ondas e o número de ondas. Isso impacta diretamente na usabilidade.

Estiramento irregular da placa no sentido transversal durante o rolamento. Se houver distribuição desigual de temperatura na direção transversal durante os processos subsequentes, isso pode levar à distorção e também afetar a planicidade.

Ondas de borda

A oscilação das bordas nas placas de alumínio refere-se ao desnível geral ou ondulação ao longo das bordas da placa. As bordas da placa exibem ondas repetidamente, afetando a usabilidade.

Durante o rolamento, as bordas se esticam mais do que a parte central.

Ajustar a coroa inicial do rolo, melhorar o resfriamento e aumentar a deflexão do rolo pode melhorar as ondas da borda.

Ondas centrais

A oscilação central em placas de alumínio refere-se ao desnível ou grau de ondulação na porção central da placa. A área central da placa de alumínio exibe ondas repetidamente, afetando a usabilidade.

Durante o rolamento, a parte central se estica mais do que as bordas.

Modificar a coroa do rolo, intensificar o resfriamento e reduzir a deflexão do rolo pode alterar as ondas centrais.

Ondas de 1/4 de posição (ondas nervuradas)

O grau de desnível ou oscilação próximo à borda da placa de alumínio, aproximadamente 1/4 da largura da placa no sentido transversal, afeta a usabilidade.

A combinação de deformação do rolo causada pelo rolamento e coroa de rolo inadequada, resultando em um aumento do estiramento da borda transversal para a parte central.

A combinação eficaz da coroa inicial do rolo e o controle dos níveis de resfriamento em diferentes zonas de rolos pode levar a melhorias.

Ondas compostas

Ondas ocorrendo simultaneamente nas bordas e no meio. Ondas repetidas nas bordas e no meio, afetando a usabilidade.

Excesso de coroa inicial do rolo, aumento da coroa térmica, resultando em ondas rápidas no meio. Ao tentar reduzir a flexão do rolo para resolver esse problema, ondas de borda podem ocorrer facilmente.

Medidas como reforçar o resfriamento no meio dos rolos e ajustar a força de flexão do rolo podem ser tomadas para evitar esse problema.

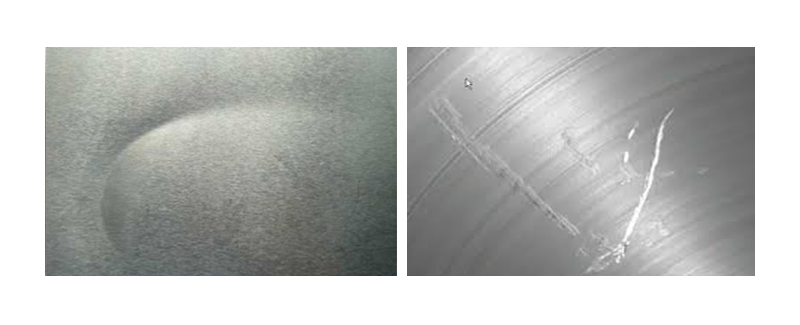

Depressões localizadas ou ondas unilaterais

Ondulações aparecendo em posições específicas transversalmente na placa de alumínio. Essas ondulações ocorrem repetidamente em posições transversais específicas com pequenos intervalos de onda, afetando a usabilidade.

Bloqueio parcial no tubo de lubrificação, resultando em aquecimento localizado e abaulamento do rolo, que eventualmente evolui para uma depressão localizada.

Ajuste o sistema de lubrificação para lubrificar de acordo com os requisitos.

Flexão lateral

Deformação irregular durante a laminação, fazendo com que a placa de alumínio dobre para um lado no plano horizontal, afetando a usabilidade.

O perfil de rolo incorreto. Desalinhamento da placa de alumínio durante a laminação. bicos de emulsão entupidos, levando ao resfriamento irregular do rolo. variação de espessura em ambos os lados da placa de entrada. deformação irregular em ambos os lados durante a laminação ou prensagem.

Ondas localizadas

Ondulações de curto período que aparecem na placa de alumínio durante a laminação. Estes são picos e calhas de ciclo curto em qualquer posição e em qualquer direção na placa de alumínio dentro de uma faixa de 500mm. Se excederem os padrões especificados, a placa não poderá ser usada.

Lubrificação e resfriamento irregulares. Controle inadequado do perfil do rolo.

Flexão longitudinal

Quando uma placa de alumínio é colocada em uma superfície plana, ela exibe um encurvamento para cima de suas bordas dianteira e traseira, ou isso se refere ao grau de encurvamento neste momento. Se exceder os padrões especificados, a placa não poderá ser usada.

Condições e processos inadequados de alisamento. distribuição desigual da deformação da espessura na chapa de alumínio. distribuição desequilibrada e desigual do estresse interno.

Flexão transversal

Quando uma placa de alumínio é colocada em uma superfície plana, ela exibe um encurvamento para cima de suas bordas transversais, ou isso se refere ao grau de encurvamento neste momento. Se exceder os padrões especificados, a placa não poderá ser usada.

A placa de alumínio apresenta deformação transversal irregular da espessura, assimetria e desequilíbrio nas tensões internas.

Análise de defeitos superficiais de chapas de alumínio

Bolhas de superfície

Faixas irregulares ou cavidades circulares ou saliências na superfície da placa de alumínio, caracterizadas por bordas lisas e assimetria no sentido vertical. Eles podem afetar as propriedades mecânicas do material e a resistência à corrosão.

O lingote tem um alto teor de gás, uma estrutura porosa e deve passar por uma purificação melhorada do metal fundido. Há sujeira na superfície irregular do bloco de fundição, que não foi limpa antes de carregar no forno. Há resíduos corroídos entre o bloco de fundição e a chapa de alumínio folheada.

A temperatura de aquecimento excessiva ou o tempo de aquecimento prolongado do bloco de fundição levam à oxidação da superfície. Durante a soldagem e laminação, a emulsão flui sob a placa de alumínio folheada.

Deve-se prestar atenção ao controle ambiental, ao tratamento de refino e purificação e à espessura da superfície de moagem do lingote.

Porosidade através do furo

Bolhas penetrando através da espessura da placa de alumínio, simetricamente no sentido vertical, aparecendo como saliências circulares ou em forma de tira. Eles interrompem a compacidade da estrutura e reduzem as propriedades mecânicas, tornando a placa como sucata absoluta.

Bolhas concentradas dentro do lingote que permanecem na placa de alumínio após a laminação.

Esforços devem ser feitos para melhorar os processos de agitação, refino, desgaseificação e purificação do alumínio fundido para melhorar o processo de fundição.

Craqueamento de blocos de fundição

Fissuração do bloco fundido na extremidade ou borda durante a laminação a quente. Deve ser completamente removido antes da utilização.

O espru da liga não foi completamente removido. O próprio bloco de fundição possui fissuras longitudinais ou transversais que não foram eliminadas. redução excessiva de espessura durante a laminação a quente. bloco de fundição aquecido a temperaturas excessivamente altas ou baixas.

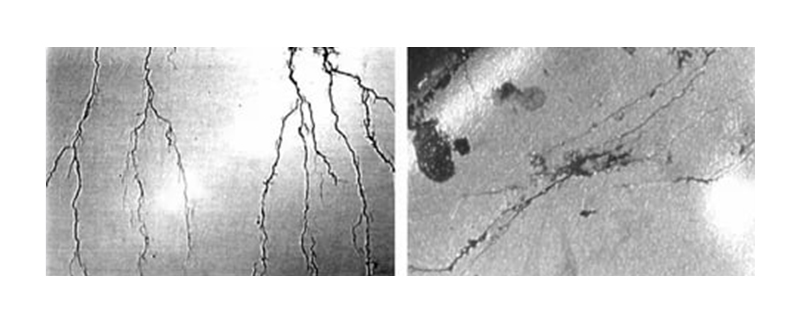

Rachaduras superficiais

Rachaduras superficiais na placa de alumínio perpendiculares ao sentido de rolamento.

Má qualidade superficial do bloco de fundição. temperatura de aquecimento excessivamente alta do bloco de fundição. redução excessiva de espessura na sequência de passagem.

Peeling de superfície

Delaminação local na superfície da placa de alumínio. A delaminação é relativamente fina e pode romper e descascar.

Baixa planicidade superficial do bloco de fundição ou fresagem incompleta da superfície. tempo de aquecimento prolongado levando a oxidação superficial severa.

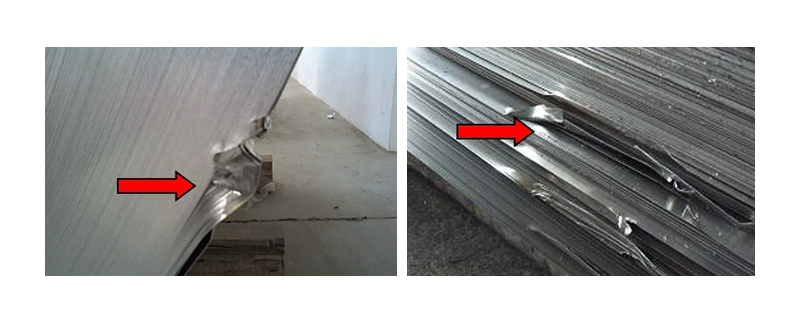

Fissuração de bordas

Fissuração da borda na placa de alumínio, que pode se tornar severa e exibir um padrão serrilhado, levando ao dano estrutural geral da chapa.

Bloco de fundição desigualmente aquecido, espru não completamente removido. em ligas com alto teor de magnésio, teor excessivo de sódio no bloco de fundição.

baixa temperatura de laminação a quente, controle inadequado da taxa de redução. espessura inadequada das bordas dos rolos laminadores a quente, colocação inadequada das chapas de alumínio folheadas, colocação irregular, causando revestimento incompleto de um dos lados.

Manchas pretas

Impurezas superficiais da camada externa parcial da estrutura do bloco de fundição remanescentes dentro da superfície da placa de alumínio. Eles aparecem ao longo do sentido de rolamento, paralelos a ele, em ambos os lados da placa com uma largura de várias dezenas de milímetros, afetando a aparência.

Durante a laminação a quente, é necessário selecionar uma forma de perfil lateral do bloco de fundição que corresponda à deformação transversal e fresar (plano) a superfície lateral do bloco de fundição.

O corte das bordas do material laminado deve ser minucioso.

Padrões listrados na estrutura

Estrias ou bandas paralelas ao sentido de rolamento causadas por estrutura irregular ou de grão grosso no bloco de fundição. Torna-se pronunciado após anodização ou tratamento ácido. O aumento da profundidade de condicionamento ácido pode resultar em variações de largura ou desaparecimento.

Esforços devem ser feitos para racionalizar a solidificação, resfriamento e outras condições de fundição e alcançar o refinamento de grãos adequado para evitar estruturas irregulares de grãos no bloco de fundição.

Realização de um processo racional de fresagem de blocos fundidos.

Camadas

Divisão longitudinal que ocorre na seção central da seção transversal na extremidade ou borda da placa de alumínio, paralela ao sentido de rolamento.

A divisão que ocorre nas extremidades dianteira e traseira é conhecida como delaminação ou divisão laminar e é mais comum em ligas de alumínio Al-Mg. O fendilhamento que ocorre nas bordas da placa de alumínio é conhecido como estratificação e é frequentemente observado no rolamento transversal.

Misturados

Na seção transversal da chapa de alumínio, são geradas fissuras em forma de tira paralelas à superfície do material da chapa, estendendo-se ao longo do sentido de rolamento, distribuídas irregularmente.

O lingote contém impurezas não metálicas. A fundição contém alto teor de gás e porosidade severa.

Prensa dobradeira

A máquina de prensagem pressionou sobre a área enrugada da placa de alumínio, fazendo com que essa parte da placa de alumínio tenha um padrão de faixa brilhante.

Isso prejudica a compacidade da placa de alumínio, a área prensada não é fácil de soldar firmemente e afeta o desempenho geral do material.

A forma do rolo está incorreta, a placa de alumínio tem forma desigual. a folha tem muita ondulação antes de ser pressionada, ou a quantidade de prensagem é muito grande, a velocidade é muito rápida.

A alimentação inadequada durante a prensagem pode facilmente causar prensas dobradeiras. Uma grande diferença de espessura em ambos os lados da placa de alumínio pode facilmente causar dobradeiras.

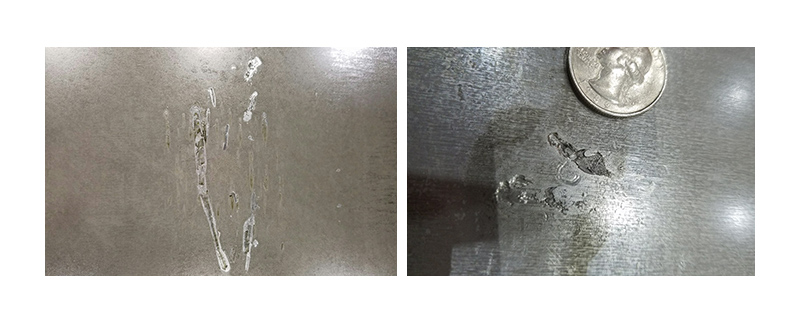

Recuo de matéria estranha

A matéria estranha não metálica é pressionada na superfície da placa, formando cores pretas e amarelas óbvias semelhantes a pontos ou tiras. Danifica a continuidade da superfície da chapa de alumínio e reduz a resistência à corrosão da chapa de alumínio.

As condições do equipamento de laminação não são limpas, a sujeira cai na superfície da placa durante o processamento e é formada durante a laminação. A pressão de injeção do lubrificante de processo é baixa e a sujeira não metálica aderida à superfície da placa não é enxaguada.

A emulsão não é substituída a tempo, o pó de alumínio não é enxaguado limpo e o tanque de emulsão não é esfregado limpo. há arranhões na superfície do tarugo.

Deve-se prestar atenção para manter o equipamento de rolamento limpo.

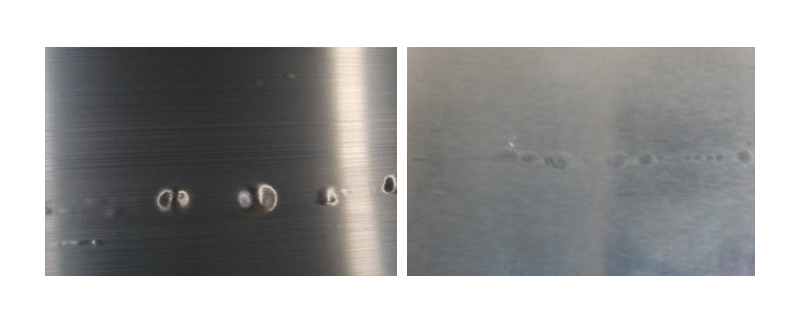

Inclusão metálica

Detritos metálicos ou fragmentos metálicos são pressionados na superfície da placa. Depois que o objeto pressionado é raspado, ele deixa depressões irregulares. Danifica a continuidade da superfície da chapa de alumínio e afeta a resistência à corrosão do material.

Detritos metálicos caem na superfície da placa de alumínio durante o processamento e causam recuos após a laminação. Durante a laminação a quente não há bordas suficientes dos rolos, fazendo com que fragmentos metálicos de bordas duplas caiam sobre a superfície da placa.

A má qualidade da borda durante o corte de cisalhamento circular faz com que as rebarbas caiam sobre o tarugo e sejam pressionadas durante a laminação. O ar comprimido não elimina completamente os detritos metálicos na superfície da placa de alumínio.

Depois que o alumínio adere aos rolos, o alumínio preso é pressionado na superfície do tarugo. O suporte do medidor é preso com muita força, fazendo com que detritos raspados caiam na superfície da placa.

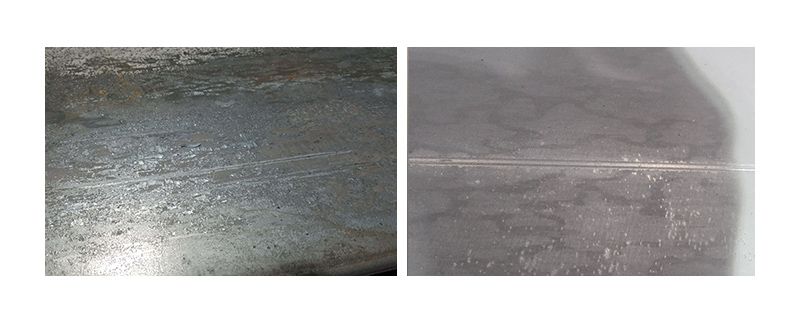

Marca de abrasão

Vestígios deixados de placas de alumínio adjacentes esfregando umas contra as outras durante a têmpera, a superfície mostra estrias curvas irregulares, o que reduz a resistência à corrosão.

A curvatura da placa de alumínio é muito grande após a têmpera, a capacidade de carga para têmpera é muito alta, o espaço entre as placas de alumínio é muito pequeno. As placas de alumínio esfregam umas nas outras ao descarregar ou içar.

Impressão de rascunho

Arranhões e partituras produzidos no processo anterior passam pelo próximo processo de laminação e ainda mostram marcas de arranhões e pontuações, mas a superfície é mais lisa. Esses defeitos são ocultos e reduzem o desempenho geral.

Riscos, cicatrizes aderidas produzidas no processo de laminação e abrasões que ocorrem nos processos de recozimento e manuseio que são laminados através da laminação subsequente.

Cicatrizes de transporte

Durante o manuseio, as superfícies da placa de alumínio entram em contato umas com as outras e, devido à vibração, friccionam-se umas contra as outras por um tempo prolongado, causando cicatrizes negras.

As superfícies das placas de alumínio entram em contato umas com as outras e, devido à vibração, friccionam-se umas contra as outras por um tempo prolongado, causando cicatrizes pretas.

O acondicionamento deve ser feito de acordo com as especificações. Durante o transporte, evite o empacotamento solto e impeça o movimento da folha.

Corrosão

A superfície da placa de alumínio tem uma reação química ou eletroquímica com o meio circundante, fazendo com que a superfície do metal perca seu brilho e danifique a estrutura da superfície. A corrosão aparece como manchas ou manchas, de cor branca, com formação de pó em casos severos, o que reduz a resistência à corrosão e o desempenho geral.

No processo de produção, manchas ácidas, alcalinas ou de água permanecem na superfície da placa. materiais auxiliares que entram em contato com as placas, como óleo combustível, emulsões, óleo de embalagem, etc. contêm umidade ou são alcalinos. vedação inadequada durante a embalagem. A camada protetora é danificada durante o transporte.

Atenção deve ser dada durante a produção, embalagem e transporte.

Difusão do cobre

Durante o tratamento térmico, os átomos de cobre no substrato da liga de alumínio difundem-se na camada de revestimento, formando manchas marrom-amareladas. Isso é prejudicial à resistência à corrosão.

Parâmetros de tratamento térmico incorretos, temperatura excessivamente alta ou tempo prolongado. número excessivo de tratamentos térmicos repetidos, equipamento de tratamento térmico anormal. rolamento de borda inadequado durante a laminação a quente, camada de revestimento muito fina.

São necessários métodos corretos de tratamento térmico.

Marcas de emulsão

Manchas, estrias ou manchas residuais branco-leitosas ou enegrecidas na superfície da folha. Eles afetam a rugosidade da superfície e reduzem a resistência à corrosão.

A emulsão não foi soprada adequadamente durante a laminação a quente. temperaturas excessivas de laminação a quente levaram à sinterização da emulsão. A alta viscosidade da emulsão resultou na aderência à placa durante a laminação.

Manchas de nitrato

Durante a têmpera em banho de sal, os resíduos de nitrato na superfície da placa de alumínio aparecem como manchas brancas irregulares, reduzindo significativamente a resistência à corrosão.

Lavagem inadequada após a têmpera. limpeza insuficiente antes do polimento. manchas de nitrato remanescentes na superfície da placa de alumínio.

Limpe bem antes de temperar e polir.

Manchas de óleo

O resíduo de óleo de laminação deixado na superfície após a laminação a frio, quando sinterizado a altas temperaturas, forma estrias marrons ou vermelhas na superfície da chapa de alumínio, afetando sua aparência.

O óleo lubrificante residual na chapa, quando submetido ao recozimento, resulta em marcas de sinterização na superfície da placa de alumínio. processo de recozimento inadequado.

Inspecione e limpe o óleo lubrificante residual durante o recozimento.

Manchas de água

As manchas de água remanescentes na superfície da placa temperada, quando pressionadas, deixam marcas brancas claras ou pretas claras na superfície, afetando a estética.

Má qualidade da água, secagem incompleta da água.

Limpe as manchas residuais de água antes de polir.

Superfície opaca

A placa de alumínio parece opaca e pouco atraente.

Temperatura de rolamento excessiva. rugosidade superficial insuficiente de rolos rolantes, rolos de polimento e rolos de endireitamento. baixo desempenho do fluido lubrificante, sujeira excessiva. diferentes materiais da placa de alumínio.

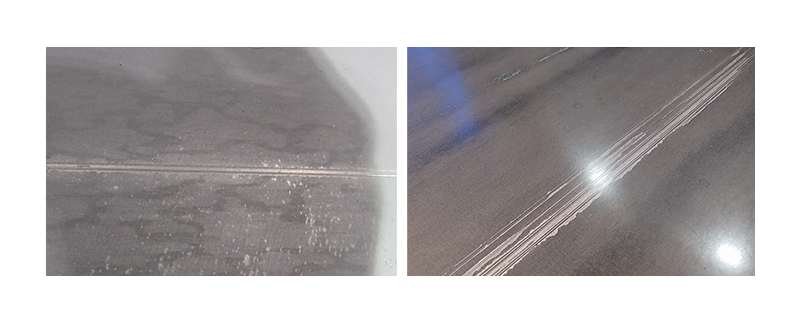

Estrias brilhantes

Faixas brilhantes irregulares de larguras e comprimentos variados devido à rugosidade superficial irregular na placa de alumínio.

Má qualidade da moagem de rolos. lubrificação inadequada do processo. laminação de material estreito antes de laminação de material largo.

Pequenas manchas pretas (estrias)

Manchas pretas irregulares (estrias) na superfície da placa de alumínio. Esses defeitos reduzem a resistência à corrosão e afetam a estética.

Má lubrificação da emulsão. emulsão impura. baixa estabilidade da emulsão. arranhões superficiais na placa de alumínio. inclusões no metal.

Durante a laminação de ligas da série 7, uma grande quantidade de pó de alumínio é gerada e prensada no metal, resultando em pequenas faixas pretas durante a laminação posterior.

Trilhas escondidas

Desvio de brilho do sentido de rolamento paralelo que ocorre na placa larga ao mudar de uma placa estreita. Aparece continuamente em ambos os lados da placa de alumínio, afetando a estética.

Causada pela transferência de substâncias aderentes dos rolos de trabalho em contato com as bordas do material laminado para a chapa de alumínio.

Alterar a sequência de rolamento de larga para estreita ou substituir os rolos.

Marcas de faca

Vestígios deixados na superfície da chapa de alumínio devido à transferência de marcas do rebolo durante o processo de retificação, afetando a estética.

Marcas de faca do rebolo deixadas nos rolos.

Controle adequadamente a velocidade do rebolo, a taxa de alimentação e as condições de processamento de moagem de rolos. aparar o rebolo durante o curativo da roda.

Marca de vibração

Faixas de brilho em linha reta aparecendo em ângulos retos para a direção de rolamento com espaçamento sutil.

As marcas induzidas por rolamento são conhecidas como marcas de rolamento, enquanto as marcas induzidas por endireitamento são conhecidas como marcas de endireitamento. Eles são tangíveis e comuns em materiais de metal duro.

Para evitar a redução excessiva, é importante organizar a sequência do passe de rolamento corretamente, controlar a velocidade de rolamento adequadamente, garantir a lubrificação adequada do rolamento e minimizar as vibrações do moinho.

Padrão de espinha de arenque

Defeitos de brilho de borda fina aparecendo em um certo ângulo em relação ao sentido de rolamento.

Eles são frequentemente encontrados na direção transversal da folha e são comuns em ligas de Al-Mg.

Além disso, organizar as reduções de passagem corretamente, controlar a tensão dianteira e traseira e garantir a lubrificação adequada do óleo de processo pode ajudar a mitigar esses problemas.

Impressões (marcas de rolo)

Rolo ou rolo de alisamento com cicatrizes, marcas ou descolorações que são transferidas para a superfície da placa de alumínio durante o rolamento ou alisamento. As marcas têm uma distribuição periódica.

Rolos e superfícies de chapas de alumínio com lascas de metal ou material estranho aderido a elas, resultando em marcas na superfície da placa de alumínio ao passar pelo maquinário de produção. As impressões são facilmente geradas na superfície da placa de alumínio quando outros equipamentos de processo (como máquinas de polimento, máquinas de endireitamento, rolos de alimentação e rolos guia) apresentam defeitos ou material estranho aderido às suas superfícies.

Defeitos de impressão na placa de alumínio também podem ocorrer quando o rolo de óleo da embalagem é pressionado com muita força e o óleo contém impurezas.

Padrões ondulados

Ondas que atravessam a superfície da placa de alumínio no sentido de rolamento vertical.

Durante o processo de laminação, os rolos de trabalho vibram. Durante o processo de laminação, há paradas ou ajustes rápidos na taxa de redução. Durante o alisamento de precisão, as máquinas de alisamento de vários rolos param durante reduções significativas.

Feixes de fibras (rebarbas)

Depois de cortar ou serrar as bordas da placa de alumínio, há pequenas e irregulares rebarbas de metal finas, afiadas e finas.

Durante o cisalhamento, a lâmina não é afiada, a lubrificação da lâmina é deficiente e a folga e a sobreposição da lâmina são ajustadas incorretamente.

Durante a serragem, a lâmina de serra ou o lençol vibram.

Marcas de encolhimento

Rachaduras escuras se formam nas bordas durante a laminação a quente do lingote, que não são visíveis externamente, mas se tornam aparentes após a serragem.

Má qualidade do lingote fundido, muitas vezes ocorrendo na área da boca de derramamento, especialmente no caso de ligas duras.

Linha deslizante

Estrias de cor escura, correndo em um ângulo de 45° em relação à direção de alongamento, aparecem na superfície da placa de alumínio esticada. Isso afeta a estética da folha e pode afetar seu desempenho geral quando grave.

Alongamento excessivo.

Altere a quantidade de alongamento.

Padrões semelhantes a ramos de pinheiro

As linhas de deslizamento na superfície da placa de alumínio, causadas por deformação irregular durante o processo de laminação, resultam em um padrão regular de padrões soltos semelhantes a galhos de árvores.

Quando severa, a superfície da folha torna-se irregular com variações de cor perceptíveis, mas permanece relativamente lisa. Isso afeta principalmente a aparência visual da superfície e também pode afetar o desempenho geral do produto quando ele se torna grave.

A pressão excessiva de rolamento e a falta de lubrificação durante a laminação podem causar um fluxo irregular de metal em diferentes partes da placa de alumínio. Isso leva à formação de linhas de deslizamento na superfície.

Defeitos de padrão

Defeitos de padrão na placa quadriculada de alumínio devido a padrões incompletos ou danificados, profundidade insuficiente do padrão, afetando tanto a funcionalidade quanto a estética.

É causada principalmente por danos aos rolos usados para rolar placa quadriculada de alumínio, onde o padrão nos rolos fica cheio de lascas de alumínio ou outros detritos. Isso pode acontecer se a espessura da matéria-prima for insuficiente, levando ao enchimento incompleto durante a laminação.

Danos mecânicos ao equipamento ou má qualidade da placa padrão ou do próprio lingote também podem resultar em danos ao padrão.

Análise de defeitos de desempenho de chapas de alumínio

Propriedades mecânicas insatisfatórias

Resíduos resultantes da superação das propriedades mecânicas padrão à temperatura ambiente.

A composição química do lingote não atende às normas técnicas. O processo de tratamento térmico não foi executado corretamente.

Há problemas com o equipamento de tratamento térmico. O processo de tratamento térmico ou os métodos de ensaio do laboratório estão incorrectos. As especificações da amostra e a qualidade da superfície não atendem aos requisitos, etc.

Superaquecimento

Quando o bloco de fundição ou placa de alumínio atinge uma temperatura durante o tratamento térmico igual ou superior à temperatura eutética dos constituintes de baixo ponto de fusão, pode causar coarsening de grãos localizados, a formação de glóbulos de fase líquida dentro dos grãos e o aparecimento de formas triangulares nos limites de grãos.

Esse fenômeno interrompe a ligação grão-a-grão, levando a uma diminuição no desempenho geral, e tais materiais são considerados sucata absoluta ou desperdício.

Temperaturas irregulares em diferentes zonas do forno. mau funcionamento de equipamentos ou instrumentos de tratamento térmico. procedimentos de aquecimento ou tratamento térmico não razoáveis ou execução inadequada. colocação de carga inadequada.

Inclusões de fundição

Uma substância metálica ou não metálica em forma de bloco no centro da placa de alumínio, abrangendo toda a sua espessura, interrompendo a estrutura geral da placa.

Isso pode ser descrito como "Durante a fundição, a inclusão de substâncias metálicas ou não metálicas resultou neste defeito estrutural após a laminação.

O que fazer se receber placas de alumínio com defeito?

- Para pedidos críticos de grande porte, solicite amostras do fornecedor de placas de alumínio com antecedência para testes. A Chalco Alumínio fornece amostras grátis. Amostra grátis

- Definir claramente padrões de qualidade e soluções de problemas no contrato para minimizar os riscos de qualidade.

- Você também pode inspecionar as mercadorias na fábrica após a produção. A Chalco Alumínio dá-lhe as boas-vindas para visitar a fábrica a qualquer momento.

- Se você descobrir problemas após o recebimento, primeiro verifique o certificado de qualidade e os termos do contrato para ver se você pode responsabilizar o fornecedor de placas de alumínio. Você também pode solicitar que o fornecedor assuma a responsabilidade por questões de qualidade, fornecendo compensação de custos ou reduções.

- Inspecione as áreas defeituosas e avalie se o salvamento e o reparo são possíveis por meio de métodos como corte ou remendos.

- Se a área do defeito for extensa e não puder ser reparada, considere o recozimento e o relaminamento.

- Explore diferentes métodos de processamento para determinar se peças cruciais podem ser fabricadas, evitando as áreas defeituosas.

- Se a reutilização não for viável, considere vender o material como sucata a preços de sucata.

- Mantenha registros de problemas de qualidade para referência futura ao selecionar um fornecedor de placas de alumínio.

Chapa de alumínio produtos quentes

A Chalco é um fornecedor profissional de placas de alumínio, e a seguir estão alguns dos produtos de venda a quente da Chalco (tamanhos personalizados disponíveis):

- Placa de alumínio 2024

Largura: 1250-2500 mm

Comprimento: 2000-4000 mm

Espessura: 0.5-50 mm

- Placa de alumínio 3003

Largura: 20-2650 mm

Comprimento: 2000-4000 mm

Espessura: 0.5-500 mm

- Placa de alumínio 5052

Largura: 1250-2650 mm

Comprimento: 500-16000 milímetros

Espessura: 0.2-600 mm

- Placa de alumínio 5083

Largura: 100-2600 mm

Comprimento: pode ser personalizado

Espessura: 0.5-150 mm

- Placa de alumínio 5086

Largura: 500-2800 mm

Comprimento: 1000-12000mm

Espessura: 0.8-200 mm

- Placa de alumínio 6061

Largura: 100-2800 mm

Comprimento: 500-16000mm

Espessura: 0.3-500 mm

- Placa de alumínio 6082

Largura: 500-2650 mm

Comprimento: 500-12000mm

Espessura: 0.5-300 mm

- Placa de alumínio 7050

Largura: 500-2600 mm

Comprimento: 500-12000mm

Espessura: 0.2-300 mm

- Placa de alumínio 7075

Largura: 100-1500 mm

Comprimento: 500-8000mm

Espessura: 1.0-600 mm

- Placas de alumínio de alta precisão

Largura: 500-2650 mm

Comprimento: 500-12000mm

Espessura: 4-40 mm

- Placa de alumínio ultra-wide

Largura: 800-2650 mm

Comprimento: 1000-16500mm

Espessura: 4.5-100 mm

- Placa de alumínio pré-estirada

Largura: 600-3500 mm

Comprimento: 2000-12000mm

Espessura: 6.3-200 mm

- Folha Desenhada Profundamente

Largura: 500-2650 mm

Comprimento: 500-12000mm

Espessura: 4-40 mm

- 3003 Placa de verificação de alumínio

Largura: 1000-1600 mm

Comprimento: 2000-10000mm

Espessura: 1.0-4.5 mm

- 5052 Placa de alumínio da banda de rodagem

Largura: 1000-1600 mm

Comprimento: 2000-10000mm

Espessura: 1.0-4.5 mm