新エネルギー自動車の台頭により、アルミニウム合金製パワーバッテliーケースが重要な役割を果たしています。 従来のスチール製バッテliーケースは重すぎるため、バッテliー寿命の向上に限界がありました。 対照的に、アルミニウム合金の電池ケースは重量がわずか 19kg と軽く、溶接性と溶射性が良好なため、推奨される材料です。

チャルコを選ぶ理由

Chalco Aluminium は、BSI (英国規格協会) が監査した自動車用 IATF16949 規格の要件に合格し、自動車製品市場の継続的な拡大と高品質な開発を実現するための品質コンプライアンスを提供します。

チャルコは、新製品の研究開発の効率を保証し、科学技術成果の変革を加速する、先進的な新エネルギー車の研究開発、試験、分析機器の完全なセットを備えています。 さらに、私たちの研究開発と開発は、 イノベーションと検証機能は、新製品の開発とマーケティングの時間とコストを節約し、顧客の競争力を強化するのに役立ちます。

Chalco Aluminium は、テスラ、フォード、上海汽車、威来汽車、北汽新能源、長安汽車、その他の有名な新エネルギー自動車メーカーにサービスを提供しています。 一部車種は自動車板材認証取得。

パワーバッテliーシェル用アルミ板の仕様

| 合金 | 気性 | サイズ仕様/mm | 応用 | |||

| 厚さ | タイプ | 幅 | 長さ | |||

| 1050 | O H12 H14 | 0.60~1.60 | 皿 | 100.0~2000.0 | 1000~3000 | パワーバッテliーシェル |

| ストliップ | - | |||||

| 3003 | O H12 H14 | 0.60~3.00 | 皿 | 100.0~2000.0 | 1000~3000 | |

| ストliップ | - | |||||

| 3005 | ○ | 0.60~2.00 | 皿 | 100.0~2000.0 | 1000~3000 | |

| ストliップ | - | |||||

パワーバッテliーシェル用アルミニウム板の化学組成

| 合金 | 1050 | 3003 | 3005 |

| シ | 0.25 | 0.60 | 0.60 |

| 鉄 | 0.40 | 0.70 | 0.70 |

| 銅 | 0.05 | 0.05~0.20 | 0.30 |

| ん | 0.05 | 1.0~1.5 | 1.0~1.5 |

| マグネシウム | 0.05 | - | 0.2~0.6 |

| Cr | - | - | 0.10 |

| ニ | - | - | - |

| 亜鉛 | 0.05 | 0.10 | 0.25 |

| ティ | 0.03 | - | 0.10 |

| アル | 残り | ||

パワーバッテliーのシェルに使用されるアルミニウム板の偏差要件

| 厚さ/mm | 許容偏差/mm |

| 0.60~2.00 | ±0.02 |

| >2.00-3.00 | ±0.03 |

| >3.00-4.00 | ±0.04 |

| 幅/mm | 許容偏差/mm |

| 500.0 | ±0.5 |

| >500.0~2000.0 | ±1.5 |

パワーバッテliーシェル用アルミニウム板の室温における縦方向引張機械特性

| 合金 | 気性 | 厚さ/mm | 引張強さ /MPa | 指定非比例引張強さ /MPa | 破断後の伸び /% |

| 1050 | ○ | 0.60~1.50 | 60-90 | 20以上 | 30以上 |

| >1.50~1.60 | ≥35 | ||||

| H12 | 0.60~1.50 | 80-110 | 65以上 | ≥6 | |

| >1.50~1.60 | ≥8 | ||||

| H14 | 0.60~1.50 | 95-120 | 75 | ≥4 | |

| >1.50~1.60 | ≥5 | ||||

| 3003 | 0.60~1.50 | 100-130 | 40以上 | ≥25 | |

| >1.50-3.00 | 30以上 | ||||

| H12 | 0.60~1.50 | 125-155 | 90以上 | ≥5 | |

| >1.50-3.00 | 7以上 | ||||

| H14 | 0.60~1.50 | 140-175 | ≥125 | ≥4 | |

| >1.50-3.00 | 6 | ||||

| H118 | 1.00~1.50 | ≥185 | ≥165 | ≧2 | |

| >1.50-4.00 | ≥3 | ||||

| 3005 | ○ | 0.60~1.50 | 115-165 | ≥45 | 18歳以上 |

| >1.50-2.00 | 20以上 |

パワーバッテliーシェル用アルミニウム板のレーザー溶接実績

| 合金 | 気性 | パチパチ音 | 異常溶融池発生率a | 気孔 | スパッタ |

| 1050 1060 3003 | O H12 H14 H18 | - | ≤3% | - | わずかに許す |

| 3005 | ○ | - | ≤5% | - | 少量を許容する |

パワーバッテliーシェルの3003 3005アルミニウムコイルの特性

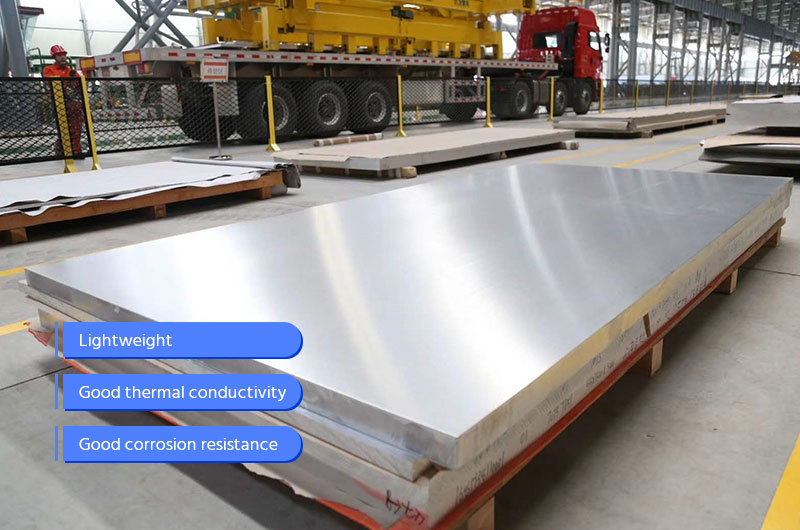

軽量: 他の金属材料と比較して、アルミニウム合金は比較的軽く、優れた強度対重量比を備えているため、バッテliーシステム全体の重量が軽減され、エネルギー効率と航続距離が向上します。 電気自動車。

高強度: アルミニウム合金は強度が高く、優れた構造サポートと耐衝撃性を提供し、バッテliーモジュールを外部の衝撃や振動から保護します。

熱伝導性が良いアルミニウム合金は熱伝導性に優れており、バッテliー内部で発生した熱を効果的に伝導し、バッテliーの放熱効率を向上させ、バッテliーの温度を安定に保ちます。

優れた耐食性: アルミニウム合金は優れた耐食性を備えており、過酷な環境条件下でも安定した表面状態を維持でき、バッテliーケースの耐用年数を延ばします。

強い可塑性: アルミニウム合金は可塑性と加工性に優れており、複雑な形状への成形や加工が容易で、さまざまな設計要件を持つバッテliー ケース製造のニーズを満たします。

liサイクル可能性:アルミニウム合金は、バッテliーの持続可能性と環境への優しさに貢献するliサイクル可能な材料です。

パワーバッテliーシェル用3003 3005アルミニウムコイル表面処理

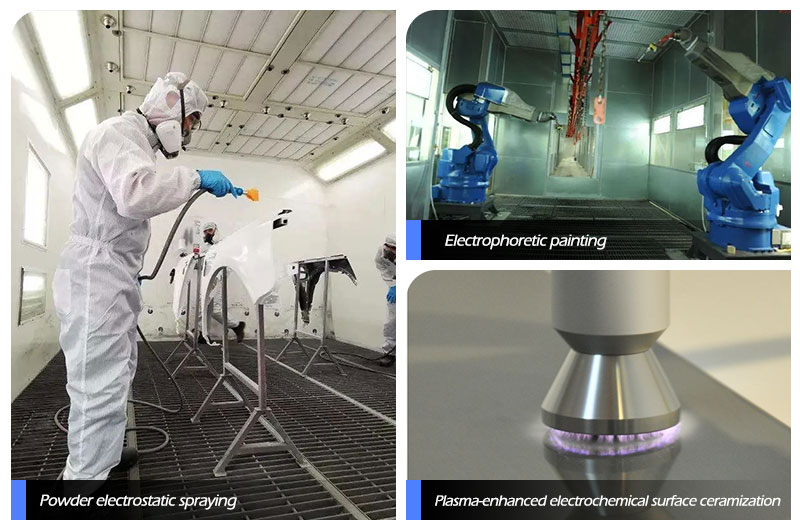

新エネルギー電池のアルミニウムシェルの表面処理の 4 つの主なプロセスには、粉末静電スプレー、電気泳動塗装、プラズマ強化電気化学的表面セラミック化、フロスティングが含まれます。

粉末静電スプレー: 静電粉末スプレーガンを使用して、マイナスに帯電した粉末をパワーバッテliーのアルミニウムケースにスプレーし、加熱、溶解、固化してフィルムを形成します。 このプロセスにより、優れた耐食性と酸、アルカli、塩水噴霧に対する耐性が得られます。

電気泳動塗装:電気泳動液に懸濁した顔料と樹脂粒子を配向させて移動させ、外部電場を使用してパワー バッテliーのアルミニウム シェルの表面に堆積させるコーティング方法です。 電気泳動塗装後のアルミニウムシェルの表面は柔らかい光沢を持ち、セメント、モルタル、酸性雨の浸食に耐えることができます。

プラズマ強化電気化学的表面セラミック化: プラズマ強化電気化学的表面セラミック化プロセスは、アルミニウム シェルの表面にセラミック フィルムを形成することで性能を向上させるために使用されます。 このプロセスによりさまざまな色合いが得られ、装飾効果は優れていますが、コストは比較的高くなります。

研磨プロセス: 化学研磨剤を使用してアルミニウム シェルの表面を化学的に処理し、表面に美しい研磨効果をもたらします。 この方法では、機械的サンドブラストと同じサンド仕上げが得られ、アルミニウム ケーシングの薄いまたは小さい部分に適しています。

電気自動車用パワーバッテliーシェルの応用

パワー バッテliー ケースのインナー ライニング プレート:パワー バッテliー シェル用の 1050 アルミニウム コイル プレートは、パワー バッテliー シェル内のライニング プレートの作成に使用でき、サポートと保護機能を提供し、導電性を備えているため、 電流の伝達と分配。

パワー バッテliー シェル: パワー バッテliー シェル用の 3003 アルミニウム コイル プレートは、パワー バッテliー シェルの製造によく使用され、優れた強度と耐食性を備え、構造的なサポートと保護を提供し、過酷な環境でも安定した性能を維持できます。 環境。

パワー バッテliー ハウジング: パワー バッテliー シェル用の 3005 アルミニウム コイル プレートは、パワー バッテliー シェルの製造によく使用され、優れた耐食性と抗酸化性能を備えています。 外部環境によるバッテliーシェルの腐食や損傷を効果的に防止し、バッテliーの内部構造とコンポーネントの安全性と安定性を保護します。