Las forjadas de aluminio son piezas estructurales de tamaño medio y pequeño producidas mediante forja de aluminio con matriz cerrada, normalmente utilizando aleaciones de aluminio forjado de alta resistencia 2xxx, 6xxx y 7xxx. Están diseñados para soportar cargas cíclicas y cargas de impacto a largo plazo bajo estrictas restricciones de peso. Durante la forja, el metal fluye direccionalmente dentro de la cavidad del troquel y el flujo de grano sigue la trayectoria de carga, proporcionando mayor resistencia específica y vida útil a la fatiga al mismo peso. Hoy en día, estas piezas de aluminio forjado se utilizan ampliamente en componentes críticos de aluminio como piezas de automóviles, accesorios aeroespaciales y carcasas industriales de bombas y válvulas.

Ventajas de las forjadas de troqueles de aluminio

En comparación con las piezas fundidas de aluminio, soldaduras o piezas de "extrusión + mecanizado", las forjadas de troqueles de aluminio ofrecen claras ventajas:

- Mayor resistencia y vida útil durante la fatiga: el proceso de forja consolida la contracción y la porosidad, reduciendo el riesgo de defectos internos.

- Más ligero y eficiente en materiales: el conformado casi neto permite secciones de pared más finas y menor margen de mecanizado, cortando el desperdicio de material.

- Mejor consistencia dimensional: la cavidad cerrada del chip garantiza perfiles repetibles, facilitando el ensamblaje en masa y el control de calidad.

- Coste total más controlable: a volúmenes medios y altos, el coste de herramientas se amortiza y el rendimiento se equilibra mejor con el coste total de propiedad (TCO).

Como especialista integral en aluminio, Chalco combina diseño interno de troqueles, forja de troqueles, tratamiento térmico, mecanizado CNC y acabado superficial. Podemos trabajar directamente a partir de tus planos 2D/3D y entregar piezas de aluminio forjadas a troquelado completamente inspeccionadas, listas para ser instaladas en vehículos o equipos.

¿Cuándo priorizar las forjaciones de troquel de aluminio?

No todas las piezas de aluminio necesitan ser forjadas. Para geometrías simples, cargas menores o volúmenes limitados, la fundición o extrusión más mecanizado pueden ya cumplir los requisitos. Sin embargo, cuando un proyecto presenta las siguientes características, las forjadas de troquel de aluminio suelen ser la opción más adecuada:

- Componentes críticos para la seguridad y la fatiga: piezas de suspensión y dirección, carcasas de presión, soportes de carga primarios, donde la falla afectaría a la seguridad o causaría tiempo de inactividad.

- Objetivos claros de aligeración: se necesita una reducción significativa de peso sin sacrificar fuerza ni rigidez.

- Geometría compleja con requisitos estrictos de consistencia: diseños de varios pasos, múltiples orificios y gran radio donde la alta precisión y repetibilidad son críticas en la producción en masa.

- Volumen anual medio o superior: el producto se encuentra en una fase de producción estable, por lo que merece la pena invertir en herramientas, amortizar costes y unificar el control de calidad.

Para estas piezas, se recomienda realizar una revisión temprana de Diseño para la Fabricabilidad (DFM) para comparar la fundición, soldadura, extrusión + mecanizado y forjado con matriz cerrada en términos de rendimiento y coste, y para fijar la ruta de proceso más adecuada lo antes posible. Si no tienes claro si tu pieza es adecuada para forjar, puedes enviar tus planos 2D/3D, condiciones de funcionamiento y consumo anual estimado al equipo de ingeniería de Chalco, y nosotros proporcionaremos recomendaciones de fabricabilidad y rutas de proceso.

Capacidad de forja para forjados de cuelles de aluminio

| Proyecto | Especificaciones y capacidades |

| Serie de aleaciones | 2xxx / 5xxx / 6xxx / 7xxx Aleaciones de aluminio forjadas |

| Aleaciones típicas | 2014, 2024, 2219, 5A06, 5083, 6061, 6082, 7075, 7050, etc. |

| Estado de la oferta | O, F, H112, T3, T4, T5, T6, T62, T652, T73, T74, etc. |

| Área proyectada | Forjados generales ≤ 3,0 m²; Forjados complejos recomendados ≤ 1,5 m² |

| Rango dimensional (L/W/H) | Las piezas estructurales típicas de tamaño pequeño a mediano tienen un tamaño de envolvente de aproximadamente 40–500 mm, y el lado más largo convencional recomendado ≤ 600 mm |

| Peso unitario | Aproximadamente 0,2–25 kg (el peso mayor de una sola pieza puede evaluarse por proyecto) |

| Grosor de la pared y estructura de la cavidad | Espesor convencional de pared portante aproximadamente 4–20 mm; el espesor local mínimo de la pared para piezas pequeñas puede evaluarse hasta ≈3 mm; Soporta cavidades de transición y locales de varios pasos, múltiples orificios, múltiples redondeadas |

| Capacidad de Prensa de Forja | 125–500 MN (aproximadamente 12.500–50.000 toneladas de prensa de forja con troquel cerrado); Velocidad de forja aproximadamente 0,05–50 mm/s, precisión de control de velocidad aproximadamente ±5% |

| Objetivos de inspección rutinaria | Composición química, análisis espectral; ensayo de propiedades de tracción; prueba de dureza; inspección de tolerancias dimensionales y geométricas; Inspección de apariencia y calidad superficial |

| Normas | ASTM B247/B247M, EN 586-2, ASTM E8/E8M, ASTM B594 |

Lo anterior describe la ventana de capacidad típica de Chalco para las forjadas de troqueles de aluminio. La viabilidad real de cualquier pieza debe evaluarse caso por caso en función de la aleación, las dimensiones y las condiciones de servicio. Puedes consultar con nuestro equipo de ingeniería para confirmar la fabricabilidad y las especificaciones recomendadas.

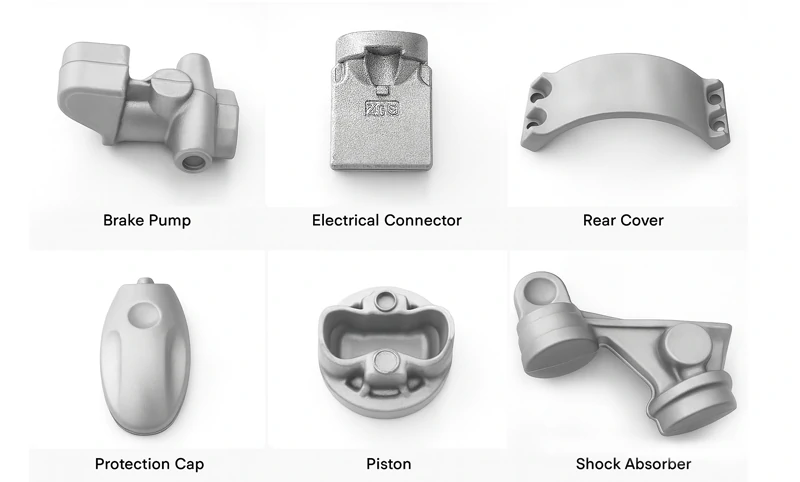

Categorías de productos de forjados de cuñales de aluminio

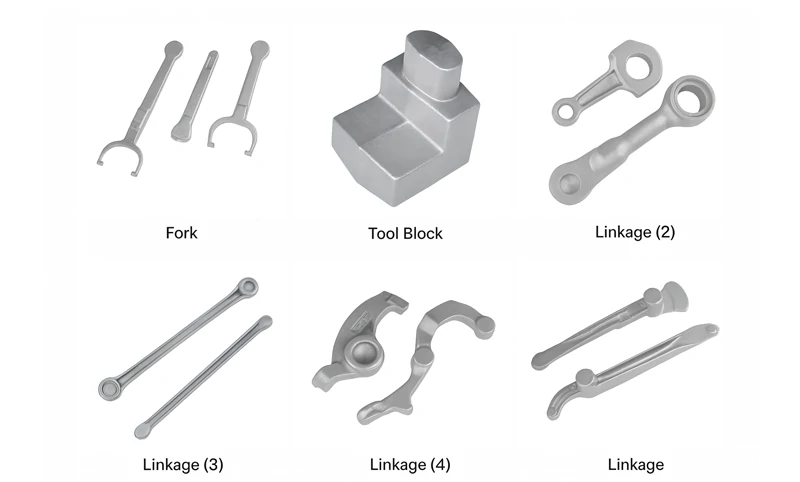

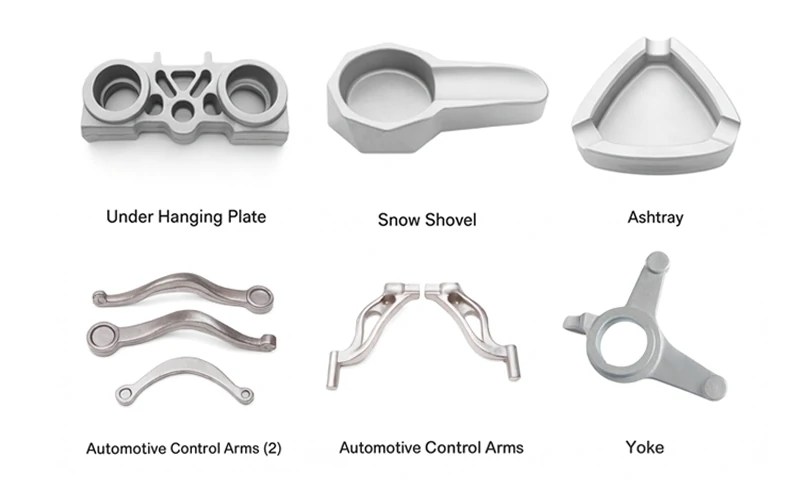

Chasis y forjados de troqueles de aluminio Link

Piezas típicas: brazos de control, nudillos de dirección, eslabones, yugos.

Aleaciones comunes: 6082-T6, 6061-T6/T651, 5083-O/H112.

Aplicaciones típicas: chasis de vehículos automotrices y de nueva energía, maquinaria de construcción y componentes de conexión para remolques.

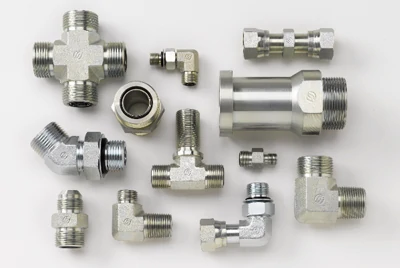

Carcasas y forjados de troqueles de aluminio a presión

Piezas típicas: carcasas de bombas, cuerpos de válvulas, carcasas del colector, tapas finales.

Aleaciones comunes: 6061-T6, 5A06-O, 5083-O/H112.

Aplicaciones típicas: sistemas hidráulicos y neumáticos, control de fluidos y carcasas de unidades de potencia.

Discos, anillos y forjados de aluminio para eje

Piezas típicas: bujes, discos de freno, anillas, ciegos en el eje.

Aleaciones comunes: 6061-T6, 6082-T6, 7075-T6.

Aplicaciones típicas: sistemas de ruedas y frenos, ejes de transmisión y componentes giratorios.

Ménsulas y nodos estructurales Forjados de aluminio

Piezas típicas: soportes de montaje, bloques de refuerzo, bases de conexión, nodos estructurales.

Aleaciones comunes: 6061-T6, 6082-T6, 2014-T6.

Aplicaciones típicas: soportes de motor y batería, puntos de conexión estructurales de chasis y cuerpos.

Forjados de troqueles funcionales personalizados

Piezas típicas: bridas, carcasas de sensores, bloques de sujeción.

Aleaciones / temples comunes: seleccionados según planos y condiciones de servicio (forjados de aluminio de las series 2xxx / 6xxx / 7xxx).

Aplicaciones típicas: conectores no estándar y componentes funcionales, mejoras de fundiciones o soldaduras de alta carga.

Industrias y soluciones típicas

Vehículos automovilísticos y de nueva energía

En proyectos de vehículos automovilísticos y de nueva energía, las forjadas de troqueles de aluminio se utilizan principalmente en chasis relacionados con la seguridad y áreas de conexión estructural, donde deben soportar impactos a largo plazo y cargas de fatiga bajo estrictos objetivos de aligeramiento.

- Piezas forjadas típicas: brazos de control, nudillos de dirección, eslabones de suspensión, chasis/soportes de batería.

- Condiciones y requisitos de funcionamiento: reducción de peso sin sacrificar la seguridad en caso de accidentes y fatiga; Alta consistencia dimensional en la producción en masa.

- Aleaciones recomendadas: 6082-T6, 6061-T6/T651, 5083-O/H112.

- Mecanizado y acabado: mecanizado CNC multieje y desbarbado; anodización o recubrimiento según lo requieran las especificaciones OEM.

Hidráulica Industrial y Control de Fluidos

En sistemas hidráulicos y fluidos, las forjadas de matrices de aluminio se utilizan ampliamente para carcasas y piezas con cojinete de presión, donde la seguridad a presión, densidad y soldabilidad deben equilibrarse manteniendo el tiempo de mecanizado bajo control.

- Piezas forjadas típicas: carcasas de bombas, cuerpos de válvulas, colectores hidráulicos, tapas finales, cuerpos conectores de alta presión.

- Condiciones y requisitos de funcionamiento: presión interna continua/pulsante, estanqueidad, resistencia a la corrosión y, en algunos casos, soldabilidad.

- Aleaciones recomendadas: 6061-T6/T651, 5A06-O, 5083-O/H112.

- Mecanizado y acabado: mecanizado de precisión de caras de sellado y agujeros roscados; pruebas opcionales de fugas de aire o hidrostáticas; recubrimientos de anodización o conversión química para mejorar la resistencia a la corrosión.

Vehículos de dos ruedas y equipamiento deportivo

En motocicletas y equipos deportivos, los troqueles de aluminio no solo soportan cargas estructurales, sino que también influyen directamente en la apariencia general y el rendimiento ligero.

- Piezas forjadas típicas: bielas, carcasas del cubo, vástas/tubos de dirección, balancines, eslabones estructurales para equipos deportivos.

- Condiciones y requisitos de funcionamiento: extremo enfoque en la ligereza, combinado con una alta vida útil y una apariencia de superficie premium.

- Aleaciones recomendadas: 6061-T6, 6082-T6, 7075-T6/T73.

- Mecanizado y acabado: mecanizado de perfiles y bolsillos para reducción de peso; Disparo de granado más anodización, con series multicolor para coincidir con la identidad visual de la marca.

Aeroespacial, Ferrocarril y Equipos de Alta Gama

En sectores de equipos de alta demanda, los troqueles de aluminio se utilizan para piezas estructurales medianas y pequeñas, que requieren niveles de resistencia estables, resultados NDT fiables y trazabilidad completa del proceso.

- Piezas forjadas típicas: soportes estructurales, bloques de refuerzo, conectores tipo bisagra, nodos estructurales, bases de montaje de equipos y otros componentes estructurales medianos o pequeños.

- Condiciones y requisitos de funcionamiento: alta resistencia específica, fiabilidad en vibraciones y fatiga, consistencia de lote a lote y trazabilidad total (con NDT).

- Aleaciones recomendadas: 2014-T6, 2024-T4/T351, 7050-T74, 7075-T73.

- Mecanizado y acabado: mecanizado de precisión de caras de montaje y patrones de agujeros; certificación UT/PT y EN 10204 3.1 según se requiera; recubrimiento de anodización o conversión química para mejorar la resistencia a la corrosión y la adhesión de la pintura.

Opciones de aleación para forjado de troquel de aluminio

- Forjados de troqueles de aluminio 6061

Una aleación estructural de uso general con resistencia media, buena soldabilidad y mecanizabilidad, adecuada para diversos soportes, bases de montaje y piezas de aluminio forjado a troqueles de carga media.

- Forjados de troqueles de aluminio 6082

Mayor resistencia y rendimiento de fatiga que el 6061, comúnmente utilizado para forjados ligeros de carga como brazos de control y eslabones.

- Forjados de troqueles de aluminio 5083

Excelente resistencia a la corrosión y soldabilidad, ideal para carcasas de cojinete o contacto por fluido como cuerpos de bomba, cuerpos de válvulas y bridas.

- Forjados de troqueles de aluminio 2014

Mecanizado de alta resistencia y facilidad, a menudo utilizado para soportes de alta resistencia, nodos y otras forjadas de carga media/pequeña, normalmente combinadas con protección superficial.

- Forjados de troqueles de aluminio 2024

Alta resistencia con buen rendimiento en fatiga, adecuado para conectores y forjados tipo nodo que trabajan bajo cargas cíclicas a largo plazo.

- Forjados de troqueles de aluminio 7050

Alta resistencia y tenacidad con propiedades estables en secciones gruesas, utilizadas para forjados estructurales exigentes en aeroespacial, ferrocarril y otros equipos de alta gama.

- Forjados de troqueles de aluminio 7075

Resistencia específica muy alta, adecuada para piezas estructurales sensibles al peso y componentes de movimiento, que normalmente requieren protección adicional contra la corrosión.

- Forjados de troqueles de aluminio 2618

Una aleación de forja de alta temperatura utilizada para pistones, bielas y otras piezas forjadas en motores aeroespaciales/de competición que soportan cargas a temperaturas elevadas.

- Forjados de troqueles de aluminio 4032

Alta capacidad de silicio, baja expansión y resistencia al desgaste, ampliamente utilizada para pistones forjados en motores de automóviles/motocicletas y otras piezas móviles que requieren alta estabilidad dimensional.

Si necesitas ayuda con la selección de aleaciones, puedes enviar tus planos y condiciones básicas de funcionamiento al equipo de ingeniería de Chalco, y te recomendaremos aleaciones y temples adecuados según el rendimiento que quieras.

Proceso de forja y control de calidad para forjados de cuñales de aluminio

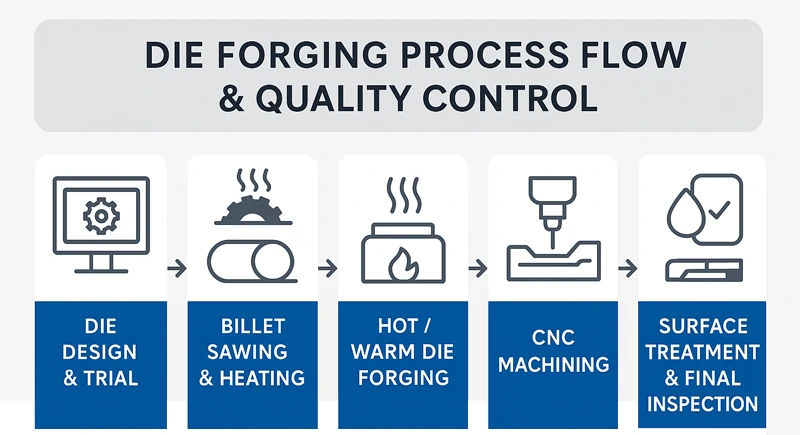

Apoyándose en líneas de forja dedicadas a aluminio, Chalco ofrece servicios integrales de forjado de troqueles de aluminio para piezas estructurales medianas y pequeñas, cubriendo diseño y ensayo → corte y calentamiento de, →forjado en troqueles calientes y calientes → tratamiento térmico → mecanizado CNC → acabado superficial e inspección final. Las piezas en blanco forjadas y las piezas totalmente mecanizadas se controlan bajo el mismo sistema de calidad para apoyar una producción estable en lotes.

Temperatura de conformado y tipos de forja

Por la temperatura de conformado, la forja de troqueles de aluminio puede dividirse aproximadamente en forja en caliente, forja en caliente y forja en frío, cada una adaptada a diferentes tamaños de piezas y requisitos de precisión:

Forjado de troqueles en caliente: conformado a temperaturas elevadas con buena plasticidad metálica y fuerzas de conformado relativamente bajas, adecuado para piezas estructurales medianas y pequeñas y secciones transversales complejas; Esta es la vía habitual para las forjadas de troqueles de aluminio estructural.

Forja en caliente: conformado en un rango de temperatura intermedio, equilibrando la carga de conformado, el relleno del troquel y la precisión dimensional, a menudo utilizado cuando tanto la resistencia/fatiga como la estabilidad dimensional son importantes.

Forjado en frío / Cabezado en frío: conformado a temperatura ambiente o cercano, adecuado para piezas más pequeñas producidas en grandes volúmenes con tolerancias estrictas y altos requisitos de calidad superficial; esto exige más el equipo y la precisión del troquel.

Resumen del flujo de procesos

Revisión de ingeniería y diseño de chips: evalúa la geometría y las trayectorias de carga basándose en planos 2D/3D, define líneas de separación, ángulos de dibujo, diseño de flash y margen de mecanizado.

Preparación y calentamiento del lingo: selecciona material de forja dedicado por aleación, luego corta a la longitud, desbarba/biselar y limpiar superficies. Los lingotes y troqueles se calientan y remojan según la curva de proceso definida.

Forjado de troquel cerrado / multidireccional: se realiza uno o varios soplos de conformado en la cavidad del troquel para que el metal llene completamente la cavidad y el flujo del grano siga las direcciones principales de carga.

Tratamiento térmico: aplicar tratamientos térmicos adaptados T6, T73, T74 y otros programas de tratamiento térmico para aleaciones como 6061 / 6082 / 7050 / 7075, controlando estrictamente el temple y el envejecimiento.

Mecanizado de acabado y tratamiento superficial: realizar torneado, fresado, taladrado y otras operaciones CNC en dimensiones críticas, seguidas de pinado por disparo, anodización o recubrimiento según sea necesario.

Controles clave de procesos

Etapa de forja: la temperatura del lingote, la temperatura del troquel, el número de soplos y la deformación por soplado se ejecutan según las hojas de proceso; La presión y el tiempo de forja se registran para lotes críticos.

Etapa de tratamiento térmico: los hornos están equipados con sistemas automáticos de registro; La temperatura y el tiempo de remojo del horno se monitorizan completamente, y cada lote de tratamiento térmico puede ser rastreado a los resultados de pruebas mecánicas.

Dimensiones y tolerancias geométricas: se definen puntos de proceso y de inspección final para dimensiones críticas, patrones de agujeros y superficies de ajuste; Los informes de CMM pueden proporcionarse bajo solicitud.

Inspección y trazabilidad

Ensayos rutinarios: composición química, dureza, resistencia a la tracción, límite elástico, elongación, comprobaciones dimensionales e inspección visual de superficies.

Ensayos bajo demanda: ensayo ultrasónico (UT), ensayo de penetrantes (PT), metalografía, rugosidad superficial y pruebas de presión/fugas (aire o hidrostáticas) según sea necesario.

Documentación de calidad: EN 10204 3.1 certificados de materiales suministrados con mercancías; los informes dimensionales, los registros de tratamiento térmico y los informes de NDT pueden proporcionarse cuando sea necesario, con el número de calor, el número de lote y el número de matriz claramente rastreables.

Si su proyecto implica especificaciones de proceso personalizadas, inspecciones de terceros o la aprobación del primer artículo (FAI / PPAP), por favor informa al equipo de ingeniería de Chalco en una fase temprana para que podamos configurar el proceso de forja y el plan de inspección según los estándares objetivo.

¿Por qué elegir Chalco como tu compañero de forja de troqueles de aluminio?

Líneas de forja de grado aeroespacial, entrega de piezas terminadas en un solo punto

Chalco ha construido una cadena de proceso completa desde el diseño de troqueles, la forja de matrices de aluminio, el tratamiento térmico y el mecanizado CNC hasta el acabado y la inspección superficial. Las piezas de chasis, carcasas, anillos y componentes similares de mediano y pequeño se producen bajo un mismo sistema de calidad, reduciendo los problemas de coordinación y los riesgos de consistencia causados por múltiples subcontratistas.

Capacidad multialeación y multiestándar para proyectos automotrices y aeroespaciales

Cubrimos las series 2xxx / 5xxx / 6xxx / 7xxx, así como las 2618 y 4032 y podemos suministrar forjados de aluminio en temperados especificados según los estándares ASTM / EN / AMS. Esto hace que nuestra capacidad sea adecuada para chasis de vehículos, piezas críticas para la seguridad y proyectos seleccionados de equipos aeroespaciales o de alta gama.

Sistema de Calidad Completo y Cadena de Pruebas con Trazabilidad Completa

Basándonos en líneas de forja certificadas para sistemas aeroespaciales, automotrices y ferroviarios, podemos configurar pruebas de química, microestructura y propiedades mecánicas mediante métodos UT/PT y otros métodos NDT según las necesidades del proyecto. Los envíos pueden ser soportados por certificados de materiales EN 10204 3.1, informes dimensionales y registros de tratamiento térmico, con números de calor, lotes y números de matriz claramente rastreables.

Optimización de procesos y control de costes para forjados complejos

Para geometrías complejas como yugos, bielas y carcasas con cavidades internas, priorizamos soluciones de forja cerrada / multidireccional y soluciones casi de forma neta. Esto ayuda a lograr un flujo y resistencia adecuados del grano al tiempo que se controla el material de entrada y el margen de mecanizado, lo que lo hace ideal para actualizar piezas fundidas y soldaduras de alta carga a forjados de aluminio a troqueles.

Si necesitas comparar diferentes aleaciones o rutas de proceso, puedes ponerte en contacto con el equipo de ingeniería de Chalco para hablar sobre tu proyecto específico.

Preguntas más frecuentes

¿Es mi pieza adecuada para la forja de matrices de aluminio?

Las piezas que suelen ser adecuadas para la forja de troqueles de aluminio son componentes críticos para la seguridad, piezas sometidas a cargas repetidas o estructuras con requisitos exigentes en peso y estabilidad. Las formas simples y las piezas de bajo volumen pueden no justificar la inversión. Recomendamos enviar tus planos 2D/3D, uso anual y condiciones de operación a nuestro equipo de ingeniería para que podamos comparar opciones de forja, extrusión + mecanizado y fundición con troqueles cerrados por ti.

¿Será demasiado alta la inversión en herramientas? ¿Y si se necesitan cambios en el diseño?

La forja con troqueles cerrados suele requerir troqueles dedicados. Antes de cortar cualquier herramienta, realizamos una revisión DFM (Diseño para la Fabricabilidad) para confirmar que la geometría y el volumen justifican la inversión y proporcionar un presupuesto separado para las herramientas. Si más adelante es necesaria optimización del diseño, evaluaremos si los chips existentes pueden modificarse o se requieren nuevos y aclararemos con antelación el coste y el plazo de entrega relacionados.

Si nuestro volumen anual no es grande, ¿merece la pena considerar la forja?

Para piezas como brazos de suspensión, nudillos de dirección y carcasas de presión, que son críticas para la seguridad, las ventajas de resistencia y fatiga de los troqueles de aluminio suelen ser valiosas incluso a volúmenes medios. Para prototipos o proyectos de menor volumen, podemos comparar "forja + mecanizado" con "mecanizado sólido" y proponer una solución por fases más adecuada.

¿Qué información necesito para prepararme para un presupuesto o pedido de ejemplo?

Recomendamos proporcionar: planos 2D (incluyendo dimensiones y tolerancias clave), modelos 3D si están disponibles, aleación objetivo/rendimiento, volumen anual estimado y cualquier requisito especial de prueba o tratamiento superficial. Si solo tienes muestras físicas, también puedes enviárnoslas; Podemos apoyar la ingeniería inversa y el modelado antes de proponer una ruta de forja y un presupuesto.

Nuestro cliente tiene requisitos muy estrictos para los tests y los estándares. ¿Hasta dónde puedes mantenerte?

Además de las comprobaciones estándar de química, propiedades mecánicas y dimensiones, podemos configurar pruebas de UT, PT, metalografía, rugosidad y presión / fugas según sea necesario, y emitir certificados EN 10204 3.1 e informes relacionados según las normas ASTM / EN / AMS. Simplemente envíenos sus estándares objetivo o las especificaciones del cliente en la fase inicial, e incorporaremos las pruebas y documentación requeridas en el plan de proceso y el presupuesto.

Si tu situación no está completamente cubierta arriba, puedes enviarnos tus planos, el volumen anual estimado y los estándares objetivo junto con tu consulta. Las combinaremos con nuestras capacidades existentes de forjado de troqueles de aluminio para ofrecer recomendaciones de procesos personalizadas y referencias de presupuestos.