Một đứa trẻ bị cháy sợ lửa. Khi bạn mua các tấm nhôm bị lỗi, nó có thể khá bực bội. Nó không chỉ có thể ảnh hưởng đến quá trình kinh doanh và sản xuất của bạn mà còn dẫn đến lãng phí thời gian và nguồn lực.

Các khiếm khuyết trong tấm nhôm thường biểu hiện trong các vấn đề liên quan đến độ chính xác kích thước, hình dạng, chất lượng bề mặt và hiệu suất, trong số những vấn đề khác. Trong bài viết này, Chalco sẽ hướng dẫn bạn cách xác định những khiếm khuyết này và đưa ra giải pháp cải tiến.

Phân loại khuyết tật tấm nhôm

Khiếm khuyết ảnh hưởng nghiêm trọng đến khả năng sử dụng

- Độ xốp, vùi và cháy quá mức dẫn đến cấu trúc vi mô không nhỏ gọn và làm suy yếu liên kết giữa hạt với hạt.

- Ăn mòn, khuếch tán, đốm trắng, phân tách các lớp nhôm, dấu vết nitrat và đường trượt làm ảnh hưởng đến khả năng chống ăn mòn sản phẩm.

- Các vết nứt cạnh, vết nứt và lỗ co ngót làm suy yếu cấu trúc tổng thể của sản phẩm.

- Tính chất cơ học và độ chính xác kích thước không đáp ứng yêu cầu sử dụng hoặc tiêu chuẩn.

Khiếm khuyết nhỏ với tác động nhẹ đến khả năng sử dụng

- Bong bóng bề mặt, gợn sóng, vết trầy xước, vết nhũ tương, vết lõm, dấu áp lực, dấu ấn, vết dính, sóng ngang và bong tróc.

- Gấp, vùi phi kim loại, vùi kim loại và hoa văn đuôi gai lỏng lẻo.

- Những đốm đen nhỏ và trầy xước.

Các khiếm khuyết khác

Các khiếm khuyết không được chỉ định rõ ràng hoặc rất không cụ thể thuộc loại này:

Cúi đầu, vết dầu, vết nước, xỉn màu bề mặt và hoa văn.

Phân tích các khuyết tật chính xác kích thước trong tấm nhôm

Quá mỏng

Độ dày tấm nhôm nhỏ hơn mức tối thiểu cho phép của tiêu chuẩn, ảnh hưởng trực tiếp đến khả năng sử dụng.

Điều chỉnh giảm độ dày không đều. lỗi đáng kể trong các chỉ số giảm độ dày. điều chỉnh micromet không đúng cách. kiểm soát cuộn không chính xác.

Quá dày

Độ dày tấm nhôm vượt quá mức tối đa cho phép theo tiêu chuẩn, ảnh hưởng trực tiếp đến khả năng sử dụng.

Điều chỉnh giảm độ dày không đều. lỗi đáng kể trong các chỉ số giảm độ dày. điều chỉnh micromet không đúng cách. kiểm soát cuộn không chính xác.

Quá hẹp

Chiều rộng tấm nhôm nhỏ hơn mức tối thiểu cho phép của tiêu chuẩn, ảnh hưởng đến khả năng sử dụng.

Xem xét không đầy đủ sự co lại lạnh trong quá trình điều chỉnh cắt đĩa tròn ép nóng. Các phép đo không chính xác trong quá trình cắt cưa.

Quá ngắn

Chiều dài tấm nhôm nhỏ hơn mức tối thiểu cho phép của tiêu chuẩn, ảnh hưởng đến khả năng sử dụng.

Kiểm soát chiều dài kém trong quá trình cắt cán nóng. xem xét không đầy đủ co rút lạnh trong quá trình cắt chiều dài cố định trên máy tấm dày. lỗi đo lường trong quá trình cắt cưa.

Tấm ốp nhôm không nhất quán

Độ dày lớp ốp nhôm không đạt yêu cầu tiêu chuẩn, ảnh hưởng trực tiếp đến khả năng chống ăn mòn và hiệu suất hàn.

Giảm quá mức trong quá trình hàn cán nóng và calendering. độ dày tấm ốp nhôm không chính xác.

Phân tích khuyết tật hình dạng tấm nhôm

Không đồng đều

Tấm nhôm không phẳng và thể hiện bề mặt không bằng phẳng hoặc lượn sóng. Thông thường, điều này xảy ra theo hướng lăn và được xác định bởi chiều cao sóng, khoảng cách sóng và số lượng sóng. Nó ảnh hưởng trực tiếp đến khả năng sử dụng.

Độ căng không đều của tấm theo hướng ngang trong quá trình cán. Nếu có sự phân bố nhiệt độ không đồng đều theo hướng ngang trong các quá trình tiếp theo, nó có thể dẫn đến biến dạng và cũng ảnh hưởng đến độ phẳng.

Sóng cạnh

Độ gợn sóng cạnh trong các tấm nhôm đề cập đến sự không đồng đều hoặc độ lượn sóng tổng thể dọc theo các cạnh của tấm. Các cạnh của tấm liên tục thể hiện sóng, ảnh hưởng đến khả năng sử dụng.

Trong quá trình lăn, các cạnh kéo dài hơn phần trung tâm.

Điều chỉnh vương miện con lăn ban đầu, tăng cường làm mát và tăng độ lệch của con lăn có thể cải thiện sóng cạnh.

Sóng trung tâm

Độ gợn sóng trung tâm trong các tấm nhôm đề cập đến sự không đồng đều hoặc mức độ lượn sóng ở phần trung tâm của tấm. Khu vực trung tâm của tấm nhôm liên tục xuất hiện sóng, ảnh hưởng đến khả năng sử dụng.

Trong quá trình lăn, phần trung tâm kéo dài hơn các cạnh.

Sửa đổi núm vặn con lăn, tăng cường làm mát và giảm độ lệch của con lăn có thể làm thay đổi sóng trung tâm.

Sóng vị trí 1/4 (sóng có gân)

Mức độ không đồng đều hoặc lượn sóng gần mép của tấm nhôm, khoảng 1/4 chiều rộng tấm theo hướng ngang, ảnh hưởng đến khả năng sử dụng.

Sự kết hợp của biến dạng con lăn gây ra bởi lăn và vương miện con lăn không phù hợp, dẫn đến tăng độ căng từ cạnh ngang đến phần trung tâm.

Sự kết hợp hiệu quả giữa núm vặn ban đầu của con lăn và kiểm soát mức độ làm mát ở các vùng con lăn khác nhau có thể dẫn đến cải thiện.

Sóng tổng hợp

Sóng xảy ra đồng thời ở các cạnh và ở giữa. Sóng lặp đi lặp lại ở cả hai cạnh và ở giữa, ảnh hưởng đến khả năng sử dụng.

Vương miện ban đầu con lăn quá mức, vương miện nhiệt tăng, dẫn đến sóng nhanh ở giữa. Khi cố gắng giảm uốn cong con lăn để giải quyết vấn đề này, sóng cạnh có thể dễ dàng xảy ra.

Các biện pháp như tăng cường làm mát ở giữa các con lăn và điều chỉnh lực uốn con lăn có thể được thực hiện để ngăn chặn vấn đề này.

Áp thấp cục bộ hoặc sóng một chiều

Các gợn sóng xuất hiện tại các vị trí cụ thể theo chiều ngang trên tấm nhôm. Những gợn sóng này liên tục xảy ra ở các vị trí ngang cụ thể với các khoảng sóng nhỏ, ảnh hưởng đến khả năng sử dụng.

Tắc nghẽn một phần trong đường ống bôi trơn, dẫn đến sưởi ấm cục bộ và phồng lên của con lăn, cuối cùng phát triển thành một trầm cảm cục bộ.

Điều chỉnh hệ thống bôi trơn để bôi trơn theo yêu cầu.

Uốn bên

Biến dạng không đều trong quá trình cán, khiến tấm nhôm bị cong sang một bên trong mặt phẳng nằm ngang, ảnh hưởng đến công năng sử dụng.

Cấu hình con lăn không chính xác. sai lệch của tấm nhôm trong quá trình cán. vòi phun nhũ tương bị tắc, dẫn đến làm mát con lăn không đều. sự thay đổi độ dày ở cả hai mặt của tấm đến. biến dạng không đồng đều ở cả hai bên trong quá trình lăn hoặc nhấn.

Sóng cục bộ

Các gợn sóng thời gian ngắn xuất hiện trên tấm nhôm trong quá trình cán. Đây là các đỉnh và đáy chu kỳ ngắn ở bất kỳ vị trí nào và theo bất kỳ hướng nào trên tấm nhôm trong phạm vi 500mm. Nếu chúng vượt quá tiêu chuẩn quy định, tấm không thể được sử dụng.

Bôi trơn và làm mát không đều. kiểm soát hồ sơ con lăn không đúng cách.

Uốn dọc

Khi một tấm nhôm được đặt trên một bề mặt phẳng, nó thể hiện sự uốn cong lên của các cạnh trước và sau của nó, hoặc điều này đề cập đến mức độ uốn cong tại thời điểm này. Nếu nó vượt quá tiêu chuẩn quy định, tấm không thể được sử dụng.

Điều kiện và quy trình làm thẳng không phù hợp. phân bố biến dạng độ dày không đồng đều trong tấm nhôm. mất cân bằng và phân phối căng thẳng nội bộ không đồng đều.

Uốn ngang

Khi một tấm nhôm được đặt trên một bề mặt phẳng, nó thể hiện sự uốn cong lên của các cạnh ngang của nó, hoặc điều này đề cập đến mức độ uốn cong tại thời điểm này. Nếu nó vượt quá tiêu chuẩn quy định, tấm không thể được sử dụng.

Tấm nhôm thể hiện biến dạng độ dày ngang không đồng đều, không đối xứng và mất cân bằng ứng suất bên trong.

Phân tích khuyết tật bề mặt của tấm nhôm

Bong bóng bề mặt

Dải không đều hoặc khoang tròn hoặc nhô ra trên bề mặt của tấm nhôm, đặc trưng bởi các cạnh nhẵn và không đối xứng theo hướng thẳng đứng. Chúng có thể tác động đến tính chất cơ học và khả năng chống ăn mòn của vật liệu.

Thỏi có hàm lượng khí cao, cấu trúc xốp và phải trải qua quá trình tinh chế kim loại nóng chảy được cải thiện. Có bụi bẩn trên bề mặt không bằng phẳng của khối đúc, không được làm sạch trước khi tải vào lò. Có dư lượng bị ăn mòn giữa khối đúc và tấm nhôm phủ.

Nhiệt độ gia nhiệt quá cao hoặc thời gian gia nhiệt kéo dài của khối đúc dẫn đến quá trình oxy hóa bề mặt. Trong quá trình hàn và cán, nhũ tương chảy bên dưới tấm nhôm phủ.

Cần chú ý đến kiểm soát môi trường, xử lý tinh chế và tinh chế, và độ dày của bề mặt phay phôi.

Độ xốp xuyên lỗ

Bong bóng thâm nhập qua độ dày của tấm nhôm, đối xứng theo hướng thẳng đứng, xuất hiện dưới dạng nhô ra hình tròn hoặc dải. Chúng phá vỡ sự nhỏ gọn của cấu trúc và làm giảm tính chất cơ học, làm cho tấm trở thành phế liệu tuyệt đối.

Bong bóng tập trung trong thỏi vẫn còn trên tấm nhôm sau khi cán.

Cần nỗ lực để tăng cường quá trình khuấy, tinh chế, khử khí và tinh chế nhôm nóng chảy để cải thiện quá trình đúc.

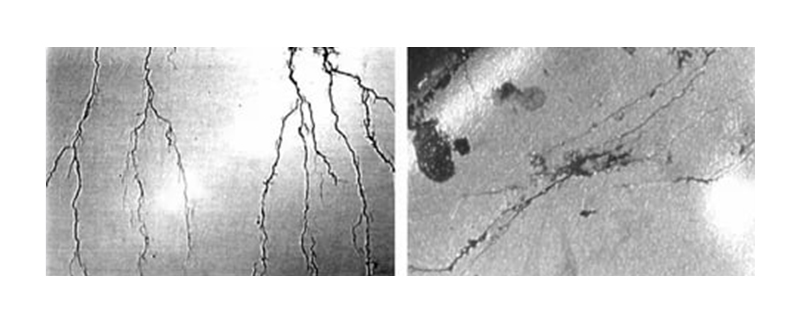

Đúc khối nứt

Nứt khối đúc ở cuối hoặc cạnh trong quá trình cán nóng. Nó phải được loại bỏ hoàn toàn trước khi sử dụng.

Sprue hợp kim không được loại bỏ hoàn toàn. Bản thân khối đúc có các vết nứt dọc hoặc ngang không được loại bỏ. giảm độ dày quá mức trong quá trình cán nóng. khối đúc được làm nóng ở nhiệt độ quá cao hoặc quá thấp.

Vết nứt bề mặt

Các vết nứt bề mặt trên tấm nhôm vuông góc với hướng cán.

Chất lượng bề mặt kém của khối đúc. nhiệt độ gia nhiệt quá cao của khối đúc. giảm độ dày quá mức trong trình tự vượt qua.

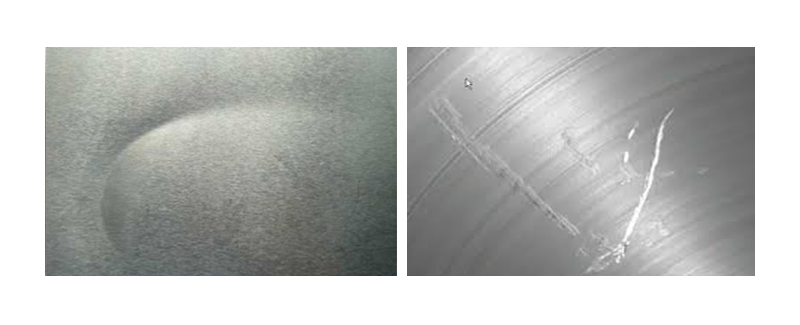

Bong tróc bề mặt

Sự phân tách cục bộ trên bề mặt của tấm nhôm. Sự phân tách tương đối mỏng và có thể vỡ và bong tróc.

Độ phẳng bề mặt kém của khối đúc hoặc phay bề mặt không hoàn chỉnh. Thời gian gia nhiệt kéo dài dẫn đến quá trình oxy hóa bề mặt nghiêm trọng.

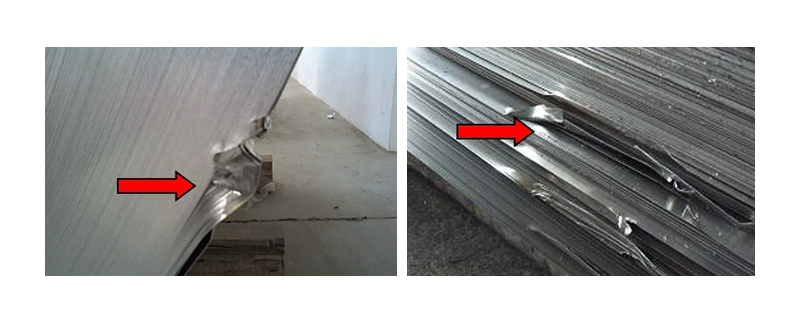

Nứt cạnh

Nứt cạnh trên tấm nhôm, có thể trở nên nghiêm trọng và thể hiện mô hình răng cưa, dẫn đến thiệt hại cấu trúc tổng thể của tấm.

Khối đúc không đều, vân sam không được loại bỏ hoàn toàn. Trong hợp kim magiê cao, hàm lượng natri quá mức trong khối đúc.

nhiệt độ cán nóng thấp, kiểm soát tốc độ giảm không đúng cách. Độ dày cạnh không đủ của cuộn cán nóng, vị trí tấm nhôm ốp không đúng cách, vị trí không đồng đều, gây ra tấm ốp không hoàn chỉnh ở một bên.

Đốm đen

Các tạp chất bề mặt từ lớp ngoài một phần của cấu trúc khối đúc còn lại bên trong bề mặt của tấm nhôm. Chúng xuất hiện dọc theo hướng lăn, song song với nó, ở cả hai bên của tấm với chiều rộng vài chục mm, ảnh hưởng đến ngoại hình.

Trong quá trình cán nóng, cần phải chọn hình dạng mặt bên khối đúc phù hợp với biến dạng ngang và phay (mặt phẳng) bề mặt bên của khối đúc.

Việc cắt tỉa cạnh của vật liệu cán phải kỹ lưỡng.

Hoa văn sọc trong cấu trúc

Sọc hoặc dải song song với hướng lăn gây ra bởi cấu trúc hạt không đồng đều hoặc thô trong khối đúc. Nó trở nên rõ rệt sau khi anodizing hoặc điều trị axit. Độ sâu khắc axit tăng có thể dẫn đến sự thay đổi chiều rộng hoặc biến mất.

Cần nỗ lực để hợp lý hóa quá trình đông đặc, làm mát và các điều kiện đúc khác và đạt được sự tinh chế hạt thích hợp để ngăn chặn cấu trúc hạt không đồng đều trong khối đúc.

Thực hiện một quá trình phay khối đúc hợp lý.

Lớp

Một sự phân tách dọc xảy ra ở phần trung tâm của mặt cắt ngang ở cuối hoặc cạnh của tấm nhôm, song song với hướng cán.

Sự phân tách xảy ra ở phía trước và phía sau được gọi là tách lớp hoặc tách tầng và phổ biến hơn trong hợp kim nhôm Al-MG. Sự phân tách xảy ra ở các cạnh của tấm nhôm được gọi là phân tầng và thường được quan sát thấy trong cán ngang.

Xen kẽ

Trên mặt cắt ngang của tấm nhôm, các vết nứt hình dải song song với bề mặt của vật liệu tấm được tạo ra, kéo dài dọc theo hướng lăn, phân bố không đều.

Thỏi chứa tạp chất phi kim loại. Đúc chứa hàm lượng khí cao và độ xốp nghiêm trọng.

Nhấn phanh

Máy ngắt ép ép trên khu vực nhăn nheo của tấm nhôm, làm cho phần đó của tấm nhôm có hoa văn vệt sáng.

Nó làm hỏng độ nén của tấm nhôm, khu vực ép không dễ hàn chặt và ảnh hưởng đến hiệu suất tổng thể của vật liệu.

Hình dạng con lăn không chính xác, tấm nhôm có hình dạng không đều. Tấm có quá nhiều sóng trước khi ép, hoặc lượng ép quá lớn, tốc độ quá nhanh.

Cho ăn không đúng cách trong quá trình nhấn có thể dễ dàng gây ra phanh ép. Sự chênh lệch độ dày lớn ở cả hai mặt của tấm nhôm có thể dễ dàng gây ra phanh ép.

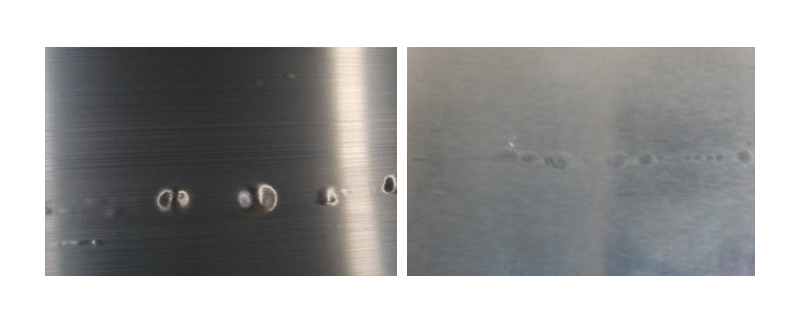

Lõm vật lạ

Vật chất lạ phi kim loại được ép vào bề mặt của tấm, tạo thành các màu đen và vàng giống như chấm hoặc dải rõ ràng. Nó làm hỏng tính liên tục của bề mặt tấm nhôm và làm giảm khả năng chống ăn mòn của tấm nhôm.

Các điều kiện thiết bị cán không sạch, bụi bẩn rơi trên bề mặt tấm trong quá trình chế biến và được hình thành trong quá trình cán. Áp suất phun của chất bôi trơn quá trình thấp và bụi bẩn phi kim loại bám trên bề mặt tấm không được rửa sạch.

Nhũ tương không được thay thế kịp thời, bột nhôm không được rửa sạch và bể nhũ tương không được chà sạch. Có vết trầy xước trên bề mặt phôi.

Cần chú ý giữ cho thiết bị cán sạch sẽ.

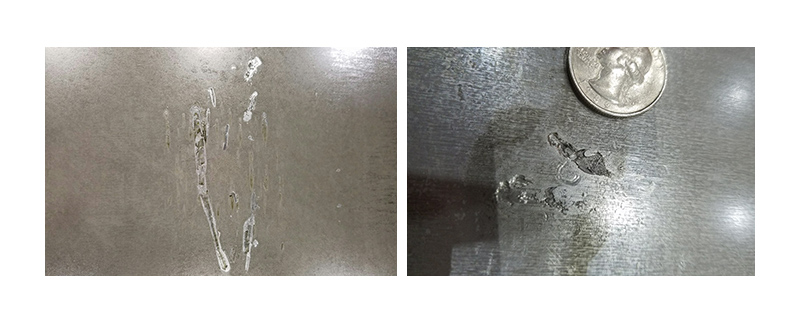

Bao gồm kim loại

Các mảnh vụn kim loại hoặc mảnh kim loại được ép vào bề mặt của tấm. Sau khi vật ép được cạo đi, nó để lại những vết lõm không đều. Nó làm hỏng tính liên tục của bề mặt tấm nhôm và ảnh hưởng đến khả năng chống ăn mòn của vật liệu.

Các mảnh vụn kim loại rơi trên bề mặt tấm nhôm trong quá trình xử lý và gây ra vết lõm sau khi cán. Trong quá trình cán nóng, không có đủ viền của các cuộn, làm cho các mảnh kim loại từ các cạnh tách rơi trên bề mặt tấm.

Chất lượng cạnh kém trong quá trình cắt tròn làm cho các gờ rơi vào phôi và bị ép vào trong quá trình cán. Khí nén không thổi bay hoàn toàn các mảnh vụn kim loại trên bề mặt tấm nhôm.

Sau khi nhôm dính vào các cuộn, nhôm bị kẹt được ép lên bề mặt phôi. Giá đỡ thước đo được kẹp quá chặt, làm cho các mảnh vụn bị cạo rơi trên bề mặt tấm.

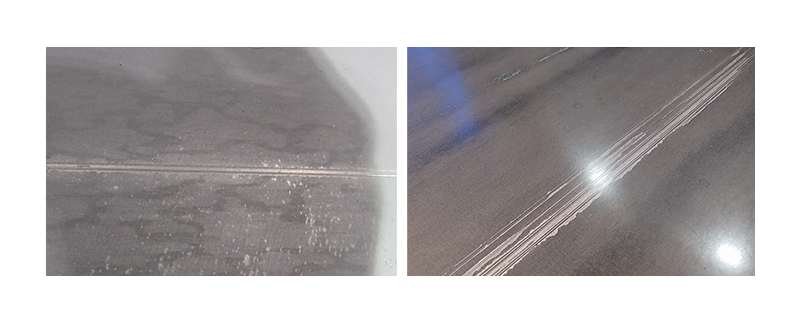

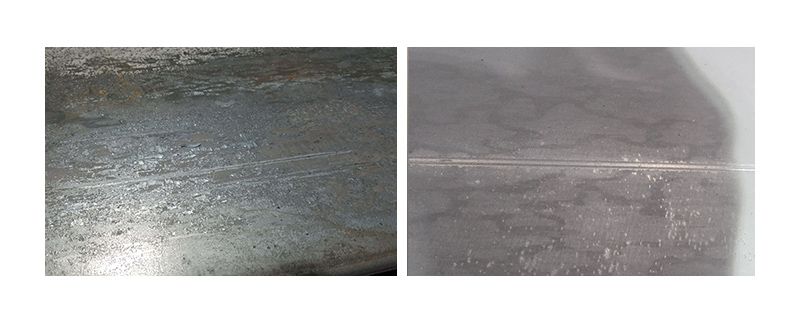

Dấu mài mòn

Dấu vết để lại từ các tấm nhôm liền kề cọ xát với nhau trong quá trình dập tắt, bề mặt cho thấy các đường cong không đều, làm giảm khả năng chống ăn mòn.

Độ cong của tấm nhôm quá lớn sau khi dập tắt, khả năng chịu tải để dập tắt quá cao, khoảng cách giữa các tấm nhôm quá nhỏ. Các tấm nhôm cọ xát với nhau khi dỡ hàng hoặc cẩu.

Dấu ấn vết xước

Các vết trầy xước và điểm số được tạo ra trong quá trình trước đó đi qua quá trình cán tiếp theo và vẫn hiển thị vết xước và điểm số, nhưng bề mặt mịn hơn. Những khiếm khuyết này được ẩn và làm giảm hiệu suất tổng thể.

Các vết trầy xước, sẹo bám dính được tạo ra trong quá trình cán và trầy xước xảy ra trong quá trình ủ và xử lý được lăn qua lần lăn tiếp theo.

Sẹo vận chuyển

Trong quá trình xử lý, các bề mặt tấm nhôm tiếp xúc với nhau, và do rung động cọ xát với nhau trong một thời gian dài, gây ra sẹo đen.

Các bề mặt tấm nhôm tiếp xúc với nhau và do rung động cọ xát vào nhau trong thời gian dài, gây ra sẹo đen.

Bao bì nên được thực hiện theo thông số kỹ thuật. Trong quá trình vận chuyển, tránh bó lỏng lẻo và ngăn chặn chuyển động tấm.

Ăn mòn

Bề mặt tấm nhôm có phản ứng hóa học hoặc điện hóa với môi trường xung quanh, làm cho bề mặt kim loại mất độ bóng và làm hỏng cấu trúc bề mặt. Ăn mòn xuất hiện dưới dạng các mảng hoặc đốm, màu trắng, với sự hình thành bột trong trường hợp nghiêm trọng, làm giảm khả năng chống ăn mòn và hiệu suất tổng thể.

Trong quá trình sản xuất, vết axit, kiềm hoặc nước vẫn còn trên bề mặt tấm. Các vật liệu phụ trợ tiếp xúc với các tấm như dầu nhiên liệu, nhũ tương, dầu đóng gói, vv chứa độ ẩm hoặc có tính kiềm. niêm phong không đúng cách trong quá trình đóng gói. Lớp bảo vệ bị hư hỏng trong quá trình vận chuyển.

Cần chú ý trong quá trình sản xuất, đóng gói và vận chuyển.

Khuếch tán đồng

Trong quá trình xử lý nhiệt, các nguyên tử đồng trong chất nền hợp kim nhôm khuếch tán vào lớp ốp, tạo thành các đốm nâu vàng. Điều này gây bất lợi cho khả năng chống ăn mòn.

Thông số xử lý nhiệt không chính xác, nhiệt độ quá cao hoặc thời gian kéo dài. quá nhiều lần xử lý nhiệt lặp đi lặp lại, thiết bị xử lý nhiệt bất thường. lăn cạnh không đúng cách trong quá trình cán nóng, lớp ốp quá mỏng.

Phương pháp xử lý nhiệt chính xác là cần thiết.

Dấu nhũ tương

Các đốm, vệt hoặc mảng nhũ tương màu trắng sữa hoặc đen còn sót lại trên bề mặt của tấm. Chúng ảnh hưởng đến độ nhám bề mặt và giảm khả năng chống ăn mòn.

Nhũ tương không được thổi đúng cách trong quá trình cán nóng. Nhiệt độ cán nóng quá mức dẫn đến thiêu kết nhũ tương. Độ nhớt cao của nhũ tương dẫn đến nó dính vào tấm trong quá trình cán.

Nhuộm nitrat

Trong quá trình làm nguội bồn tắm muối, dư lượng nitrat trên bề mặt tấm nhôm xuất hiện dưới dạng các mảng trắng không đều, làm giảm đáng kể khả năng chống ăn mòn.

Rửa không đầy đủ sau khi làm nguội. làm sạch không đủ trước khi đánh bóng. vết nitrat còn sót lại trên bề mặt tấm nhôm.

Làm sạch hoàn toàn trước khi dập tắt và đánh bóng.

Vết dầu

Cặn dầu lăn còn sót lại trên bề mặt sau khi cán nguội, khi thiêu kết ở nhiệt độ cao, tạo thành các vệt màu nâu hoặc đỏ trên bề mặt tấm nhôm, ảnh hưởng đến vẻ ngoài của nó.

Dầu bôi trơn dư trên tấm, khi được ủ, dẫn đến các vết thiêu kết trên bề mặt của tấm nhôm. quá trình ủ không đúng cách.

Kiểm tra và làm sạch dầu bôi trơn dư trong quá trình ủ.

Vết nước

Các vết nước còn sót lại trên bề mặt tấm nguội, khi ép vào sẽ để lại những vết trắng nhạt hoặc đen nhạt trên bề mặt, ảnh hưởng đến thẩm mỹ.

Chất lượng nước kém, nước khô không hoàn toàn.

Lau sạch vết nước còn sót lại trước khi đánh bóng.

Bề mặt xỉn màu

Các tấm nhôm xuất hiện xỉn màu và không hấp dẫn.

Nhiệt độ lăn quá mức. độ nhám bề mặt không đủ của cuộn cán, cuộn đánh bóng và cuộn thẳng. hiệu suất chất lỏng bôi trơn kém, bụi bẩn quá mức. vật liệu khác nhau của tấm nhôm.

Những vệt sáng

Các vệt sáng không đều có chiều rộng và chiều dài khác nhau do độ nhám bề mặt không đồng đều trên tấm nhôm.

Chất lượng mài con lăn kém. bôi trơn quá trình không đầy đủ. cán vật liệu hẹp trước khi cán vật liệu rộng.

Đốm đen nhỏ (vệt)

Các đốm đen không đều (vệt) trên bề mặt tấm nhôm. Những khiếm khuyết này làm giảm khả năng chống ăn mòn và ảnh hưởng đến thẩm mỹ.

Bôi trơn nhũ tương kém. nhũ tương ô uế. độ ổn định nhũ tương kém. trầy xước bề mặt trên tấm nhôm. vùi trong kim loại.

Trong quá trình cán hợp kim 7-series, một lượng lớn bột nhôm được tạo ra và ép vào kim loại, dẫn đến các vệt đen nhỏ trong quá trình cán tiếp.

Những con đường mòn ẩn

Độ bóng hướng lăn song song xảy ra trên tấm rộng khi chuyển từ tấm hẹp. Nó xuất hiện liên tục ở cả hai mặt của tấm nhôm, ảnh hưởng đến thẩm mỹ.

Nguyên nhân do sự chuyển các chất bám dính từ các cuộn làm việc tiếp xúc với các cạnh của vật liệu cán sang tấm nhôm.

Thay đổi trình tự cán từ rộng sang hẹp hoặc thay thế các cuộn.

Dấu dao

Dấu vết để lại trên bề mặt tấm nhôm do chuyển dấu bánh mài trong quá trình mài, ảnh hưởng đến thẩm mỹ.

Dấu dao từ bánh mài để lại trên cuộn.

Kiểm soát đúng tốc độ bánh mài, tốc độ nạp liệu và điều kiện xử lý mài cuộn. Cắt bánh mài trong khi mặc quần áo bánh xe.

Dấu rung

Các vệt bóng đường thẳng xuất hiện ở góc vuông với hướng lăn với khoảng cách tinh tế.

Các dấu do lăn được gọi là dấu lăn, trong khi các dấu gây ra duỗi thẳng được gọi là dấu thẳng. Chúng hữu hình và phổ biến trong vật liệu cacbua.

Để tránh giảm quá mức, điều quan trọng là phải sắp xếp trình tự vượt qua lăn đúng cách, kiểm soát tốc độ lăn một cách thích hợp, đảm bảo bôi trơn cán thích hợp và giảm thiểu rung động của nhà máy.

Mô hình xương cá

Các khuyết tật bóng cạnh mỏng xuất hiện ở một góc nhất định với hướng lăn.

Chúng thường được tìm thấy theo hướng ngang của tấm và phổ biến trong hợp kim Al-Mg.

Ngoài ra, sắp xếp giảm đường chuyền hợp lý, kiểm soát lực căng phía trước và phía sau, và đảm bảo bôi trơn đầy đủ dầu quá trình có thể giúp giảm thiểu những vấn đề này.

Số lần hiển thị (dấu cuộn)

Con lăn hoặc con lăn thẳng có sẹo, vết hoặc đổi màu được chuyển sang bề mặt tấm nhôm trong quá trình cán hoặc duỗi thẳng. Các nhãn hiệu có một phân phối định kỳ.

Con lăn và bề mặt tấm nhôm có dăm kim loại hoặc vật lạ bám vào chúng, dẫn đến dấu ấn trên bề mặt tấm nhôm khi nó đi qua máy móc sản xuất. Dấu ấn dễ dàng được tạo ra trên bề mặt tấm nhôm khi các thiết bị xử lý khác (như máy đánh bóng, máy duỗi thẳng, con lăn cấp liệu và con lăn dẫn hướng) có khuyết tật hoặc vật lạ bám vào bề mặt của chúng.

Các khuyết tật in dấu trên tấm nhôm cũng có thể xảy ra khi con lăn dầu đóng gói được ép quá chặt và dầu có chứa tạp chất.

Hoa văn lượn sóng

Sóng chạy trên bề mặt tấm nhôm theo hướng lăn thẳng đứng.

Trong quá trình cán, cuộn công việc rung. Trong quá trình lăn, có sự dừng lại hoặc điều chỉnh nhanh chóng đối với tỷ lệ giảm. Trong quá trình duỗi thẳng chính xác, máy duỗi thẳng nhiều cuộn dừng lại trong quá trình giảm đáng kể.

Bó sợi (burrs)

Sau khi cắt hoặc cưa các cạnh của tấm nhôm, có những vệt kim loại nhỏ và không đều, sắc và mỏng.

Trong quá trình cắt, lưỡi dao không sắc, bôi trơn lưỡi dao kém, khe hở và độ hở và chồng chéo của lưỡi dao được điều chỉnh không đúng cách.

Trong quá trình cưa, lưỡi cưa hoặc tấm rung.

Dấu co ngót

Các vết nứt tối hình thành ở các cạnh trong quá trình cán nóng của thỏi, không thể nhìn thấy bên ngoài nhưng trở nên rõ ràng sau khi cưa.

Chất lượng kém của thỏi tan chảy, thường xảy ra ở khu vực miệng rót, đặc biệt là trong trường hợp hợp kim cứng.

Đường trượt

Các vệt màu sẫm, chạy ở góc 45 ° so với hướng kéo dài, xuất hiện trên bề mặt của tấm nhôm kéo dài. Điều này ảnh hưởng đến tính thẩm mỹ của tấm và có thể ảnh hưởng đến hiệu suất tổng thể của nó khi nghiêm trọng.

Kéo dài quá mức.

Thay đổi lượng kéo dài.

Hoa văn giống như cành thông

Các đường trượt trên bề mặt tấm nhôm, gây ra bởi sự biến dạng không đồng đều trong quá trình cán, dẫn đến một mô hình thường xuyên của các mẫu giống như cành cây lỏng lẻo.

Khi nghiêm trọng, bề mặt của tấm trở nên không đồng đều với các biến thể màu sắc đáng chú ý, nhưng nó vẫn tương đối mịn. Điều này chủ yếu ảnh hưởng đến sự xuất hiện trực quan của bề mặt và cũng có thể ảnh hưởng đến hiệu suất tổng thể của sản phẩm khi nó trở nên nghiêm trọng.

Áp suất lăn quá mức và bôi trơn kém trong quá trình cán có thể gây ra dòng kim loại không đều ở các bộ phận khác nhau của tấm nhôm. Điều này dẫn đến sự hình thành các đường trượt trên bề mặt.

Khiếm khuyết mẫu

Khuyết tật hoa văn ở tấm kiểm tra nhôm do hoa văn không hoàn chỉnh hoặc hư hỏng, không đủ độ sâu hoa văn, ảnh hưởng đến cả công năng và thẩm mỹ.

Nó chủ yếu được gây ra bởi thiệt hại cho các con lăn được sử dụng để cán tấm kiểm tra nhôm, trong đó hoa văn trên các con lăn được lấp đầy bằng các mảnh nhôm hoặc các mảnh vụn khác. Điều này có thể xảy ra nếu độ dày nguyên liệu không đủ, dẫn đến việc lấp đầy không hoàn toàn trong quá trình cán.

Hư hỏng cơ học đối với thiết bị hoặc chất lượng kém của tấm mẫu hoặc phôi cũng có thể dẫn đến hư hỏng mẫu.

Phân tích lỗi hiệu suất tấm nhôm

Tính chất cơ học không đạt yêu cầu

Chất thải do vượt quá tính chất cơ học tiêu chuẩn ở nhiệt độ phòng.

Thành phần hóa học của thỏi không đáp ứng các tiêu chuẩn kỹ thuật. Quá trình xử lý nhiệt không được thực hiện chính xác.

Có vấn đề với thiết bị xử lý nhiệt. Quy trình xử lý nhiệt hoặc phương pháp thử nghiệm của phòng thí nghiệm không chính xác. Thông số kỹ thuật mẫu và chất lượng bề mặt không đáp ứng yêu cầu, v.v.

Quá nóng

Khi khối đúc hoặc tấm nhôm đạt đến nhiệt độ trong quá trình xử lý nhiệt bằng hoặc vượt quá nhiệt độ eutectic của các thành phần điểm nóng chảy thấp, nó có thể gây ra hạt thô cục bộ, hình thành các hạt pha lỏng trong hạt và sự xuất hiện của các hình tam giác ở ranh giới hạt.

Hiện tượng này phá vỡ liên kết hạt với hạt, dẫn đến giảm hiệu suất tổng thể và các vật liệu như vậy được coi là phế liệu hoặc chất thải tuyệt đối.

Nhiệt độ không đồng đều ở các khu vực khác nhau của lò. sự cố của thiết bị hoặc dụng cụ xử lý nhiệt. quy trình sưởi ấm hoặc xử lý nhiệt không hợp lý, hoặc thực hiện không đầy đủ. vị trí tải không đúng cách.

Đúc bao gồm

Một kim loại hình khối hoặc chất phi kim loại ở trung tâm của tấm nhôm, trải dài toàn bộ độ dày của nó, phá vỡ cấu trúc tổng thể của tấm.

Điều này có thể được mô tả là "Trong quá trình đúc, sự bao gồm của kim loại hoặc các chất phi kim loại dẫn đến khiếm khuyết cấu trúc này sau khi cán.

Phải làm gì nếu bạn nhận được tấm nhôm bị lỗi?

- Đối với các đơn đặt hàng lớn quan trọng, hãy yêu cầu mẫu từ nhà cung cấp tấm nhôm trước để thử nghiệm. Chalco Aluminum cung cấp mẫu miễn phí. Mẫu miễn phí

- Xác định rõ tiêu chuẩn chất lượng và giải pháp giải quyết vấn đề trong hợp đồng để giảm thiểu rủi ro về chất lượng.

- Bạn cũng có thể kiểm tra hàng hóa tại nhà máy sau khi sản xuất. Chalco Aluminum chào đón bạn đến tham quan nhà máy bất cứ lúc nào.

- Nếu bạn phát hiện ra vấn đề khi nhận được, trước tiên hãy kiểm tra giấy chứng nhận chất lượng và các điều khoản hợp đồng để xem liệu bạn có thể giữ nhà cung cấp tấm nhôm chịu trách nhiệm hay không. Bạn cũng có thể yêu cầu nhà cung cấp chịu trách nhiệm về các vấn đề chất lượng, bồi thường hoặc giảm chi phí.

- Kiểm tra các khu vực bị lỗi và đánh giá xem có thể cứu hộ và sửa chữa thông qua các phương pháp như cắt hoặc vá hay không.

- Nếu khu vực khuyết tật rộng và không thể sửa chữa, hãy xem xét ủ và lăn lại.

- Khám phá các phương pháp xử lý khác nhau để xác định xem các bộ phận quan trọng có thể được sản xuất trong khi tránh các khu vực bị lỗi.

- Nếu việc tái sử dụng là không khả thi, hãy xem xét việc bán vật liệu làm phế liệu với giá kim loại phế liệu.

- Lưu giữ hồ sơ về các vấn đề chất lượng để tham khảo trong tương lai khi lựa chọn nhà cung cấp tấm nhôm.

Sản phẩm nhôm tấm nóng

Chalco là nhà cung cấp nhôm tấm chuyên nghiệp, và sau đây là một số sản phẩm bán chạy của Chalco (có sẵn kích thước tùy chỉnh):

- 2024 Nhôm tấm

Chiều rộng: 1250-2500 mm

Chiều dài: 2000-4000 mm

Độ dày: 0, 5-50 mm

- 3003 Nhôm tấm

Chiều rộng: 20-2650 mm

Chiều dài: 2000-4000 mm

Độ dày: 0, 5-500 mm

- 5052 Nhôm tấm

Chiều rộng: 1250-2650 mm

Chiều dài: 500-16000 mm

Độ dày: 0.2-600 mm

- 5083 Nhôm tấm

Chiều rộng: 100-2600 mm

Chiều dài: có thể được tùy chỉnh

Độ dày: 0.5-150 mm

- 5086 Nhôm tấm

Chiều rộng: 500-2800 mm

Chiều dài: 1000-12000mm

Độ dày: 0.8-200 mm

- 6061 Nhôm tấm

Chiều rộng: 100-2800 mm

Chiều dài: 500-16000mm

Độ dày: 0.3-500 mm

- 6082 Nhôm tấm

Chiều rộng: 500-2650 mm

Chiều dài: 500-12000mm

Độ dày: 0, 5-300 mm

- 7050 Nhôm tấm

Chiều rộng: 500-2600 mm

Chiều dài: 500-12000mm

Độ dày: 0.2-300 mm

- 7075 Nhôm tấm

Chiều rộng: 100-1500 mm

Chiều dài: 500-8000mm

Độ dày: 1.0-600 mm

- Tấm nhôm có độ chính xác cao

Chiều rộng: 500-2650 mm

Chiều dài: 500-12000mm

Độ dày: 4-40 mm

- Tấm nhôm siêu rộng

Chiều rộng: 800-2650 mm

Chiều dài: 1000-16500mm

Độ dày: 4.5-100 mm

- Tấm nhôm kéo dài trước

Chiều rộng: 600-3500 mm

Chiều dài: 2000-12000mm

Độ dày: 6.3-200 mm

- Tấm vẽ sâu

Chiều rộng: 500-2650 mm

Chiều dài: 500-12000mm

Độ dày: 4-40 mm

- 3003 Tấm kiểm tra nhôm

Chiều rộng: 1000-1600 mm

Chiều dài: 2000-10000mm

Độ dày: 1.0-4.5 mm

- 5052 Tấm gai lốp nhôm

Chiều rộng: 1000-1600 mm

Chiều dài: 2000-10000mm

Độ dày: 1.0-4.5 mm