Алюмінієві кування — це конструкції середнього та малого розміру, виготовлені шляхом закритого алюмінієвого кування, зазвичай із використанням високоміцних сплавів алюмінію з куванням 2xxx, 6xxx і 7xxx. Вони розроблені для довготривалих циклічних і ударних навантажень за суворих обмежень по вазі. Під час кування метал рухається напрямно всередину штемпельної порожнини, а потік зерна слідує за навантаженням, забезпечуючи вищу питому міцність і термін служби втоми при тій самій вазі. Сьогодні ці ковані алюмінієві деталі широко використовуються в критично важливих алюмінієвих компонентах, таких як автомобільні деталі, аерокосмічні фітинги та промислові корпуси насосів і клапанів.

Переваги алюмінієвих кованих матеріалів

У порівнянні з алюмінієвими литтями, зварними матеріалами або деталями «екструзія + обробка», алюмінієві ковані штемплі мають очевидні переваги:

- Вища міцність і термін служби втоми: процес кування консолідує усадку та пористість, знижуючи ризик внутрішніх дефектів.

- Легше та більш ефективно з точки зору матеріалів: формування майже за чистою формою дозволяє тоншим ділянкам стінок і знизити дозу на обробку, вирізаючи відходи матеріалу.

- Краща послідовність розмірів: замкнена полост кристала забезпечує повторювані профілі, що полегшує масове збирання та контроль якості.

- Більш контрольована загальна вартість: при середніх і більших обсягах вартість інструментів амортизується, а продуктивність краще збалансована з загальною вартістю володіння (TCO).

Як універсальний спеціаліст з алюмінію, Chalco поєднує власне проєктування штампів, закрите кування, термічну обробку, ЧПУ-обробку та поверхневе оздоблення. Ми можемо працювати безпосередньо з вашими 2D/3D-кресленнями та доставляти повністю перевірені алюмінієві ковані деталі, готові до встановлення на транспортні засоби або обладнання.

Коли пріоритетно віддавати перевагу алюмінієвим куванням?

Не кожну алюмінієву деталь потрібно кувати. Для простих геометрій, менших навантажень або обмежених об'ємів лиття або екструзія разом із обробкою вже можуть відповідати вимогам. Однак, коли проєкт має такі характеристики, алюмінієві ковані штампи часто є більш підходящим вибором:

- Критичні для безпеки та втоми компоненти: частини підвіски та керма, корпуси тиску, основні несучі кронштейни, де відмова може вплинути на безпеку або спричинити простої.

- Чіткі цілі для легкої ваги: необхідне значне зниження ваги без втрати сили та жорсткості.

- Складна геометрія з вимогами до жорсткої консистенції: багатоступеневі, багатоотворні, великорадіусні конструкції, де висока точність і повторюваність є критично важливими для масового виробництва.

- Середній або більший річний обсяг: продукт перебуває на стабільній фазі виробництва, тому варто інвестувати в інструментальне обладнання, амортизувати витрати та уніфікувати контроль якості.

Для таких деталей рекомендується провести ранній огляд Design for Manufacturable (DFM), щоб порівняти лиття, зварювання, екструзію + обробку та закрите кування за характеристиками та вартістю, а також якомога раніше визначити найбільш відповідний процес процесу. Якщо ви не впевнені, чи підходить ваша деталь для кування, ви можете надіслати свої 2D/3D креслення, умови експлуатації та орієнтовне річне використання команді інженерів Chalco, і ми надамо рекомендації щодо виробничої якості та маршрутів процесу.

Ковальна здатність для аллюмінових кованих матеріалів

| Проєкт | Технічні характеристики та можливості |

| Серія сплавів | 2xxx / 5xxx / 6xxx / 7xxx Ковані алюмінієві сплави |

| Типові сплави | 2014, 2024, 2219, 5A06, 5083, 6061, 6082, 7075, 7050 тощо. |

| Стан постачання | O, F, H112, T3, T4, T5, T6, T62, T652, T73, T74 тощо. |

| Проєктована площа | Загальні ковки ≤ 3,0 м²; Рекомендовані складні ковки ≤ 1,5 м² |

| Вимірний діапазон (L/W/H) | Типовий розмір конструктивних деталей малого та середнього розміру становить приблизно 40–500 мм, звичайна найдовша сторона рекомендована ≤ 600 мм |

| Одинична вага | Приблизно 0,2–25 кг (більшу вагу цільного елемента можна оцінити на основі проєкту) |

| Товщина стінки та структура порожнини | Товщина звичайної несучої стінки приблизно 4–20 мм; мінімальна локальна товщина стінки для малих ділянок може бути оцінена до ≈3 мм; Підтримує багатокрокові, багатоотворні, багатокруглі переходи та локальні порожнини |

| Потужність ковального преса | 125–500 МН (приблизно 12 500–50 000 тонн закритого кування); швидкість ковання приблизно 0,05–50 мм/с, точність керування швидкістю приблизно ±5% |

| Цілі рутинної інспекції | спектральний аналіз хімічного складу; випробування розтягувальних властивостей; тестування твердості; огляд розмірних і геометричних допусків; Зовнішній вигляд і інспекція якості поверхні |

| Стандарти | ASTM B247/B247M, EN 586-2, ASTM E8/E8M, ASTM B594 |

Вищезазначене описано типове обмеження можливостей Chalco для алюмінієвих штампів. Фактичну життєздатність будь-якої деталі потрібно оцінювати окремо на основі сплаву, розмірів і умов експлуатації. Ви можете проконсультуватися з нашою інженерною командою, щоб підтвердити виробничість і рекомендовані характеристики.

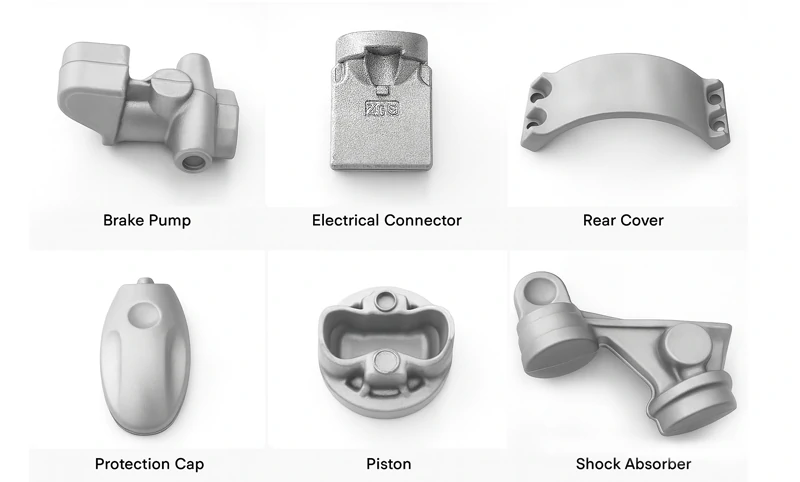

Категорії продукції для кування алюмінієвих штампів

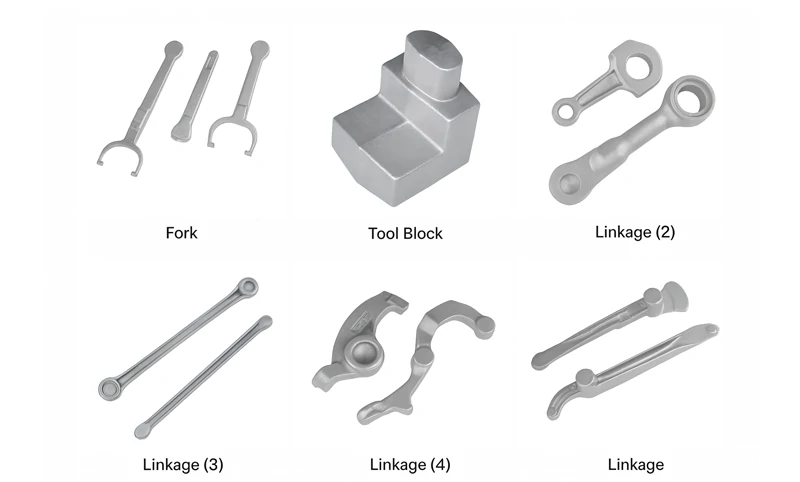

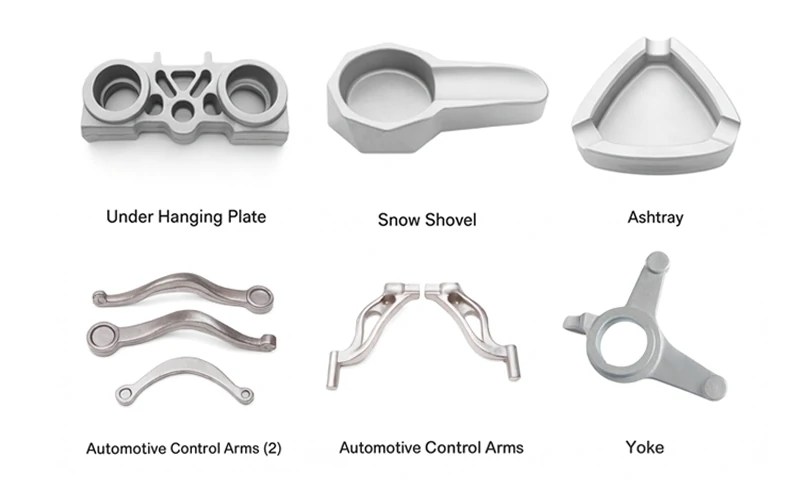

Шасі та з'єднувальні алюмінієві ковані штампи

Типові деталі: важелі керування, кастети, ланки, штурвали.

Поширені сплави: 6082-T6, 6061-T6/T651, 5083-O/H112.

Типові застосування: шасі автомобільних та нових енергетичних транспортних засобів, будівельна техніка та компоненти з'єднання причепів.

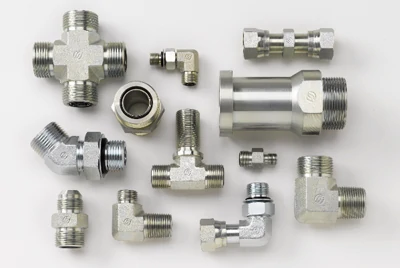

Корпуси та кування алюмінієвого штемпеля під тиском

Типові деталі: корпуси насосів, корпуси клапанів, корпуси колектора, кінцеві кришки.

Поширені сплави: 6061-T6, 5A06-O, 5083-O/H112.

Типові застосування: гідравлічні та пневматичні системи, система керування рідинами та корпуси силових агрегатів.

Диски, кільця та валові алюмінієві ковки

Типові деталі: ступиці, гальмівні диски, кільця, заготовки валів.

Поширені сплави: 6061-T6, 6082-T6, 7075-T6.

Типові застосування: системи коліс і гальм, карданні вали та обертові компоненти.

Кронштейни та конструкції вузлових алюмінієвих ковок

Типові деталі: монтажні кронштейни, арматурні блоки, основи з'єднання, конструктивні вузли.

Поширені сплави: 6061-T6, 6082-T6, 2014-T6.

Типові застосування: кріплення двигуна та акумулятора, точки з'єднання рами та корпусу.

Індивідуальні функціональні аль-штампові кування

Типові деталі: фланці, корпуси сенсорів, затискні блоки.

Поширені сплави / темпери: підібрані відповідно до креслень і умов експлуатації (2xxx / 6xxx / 7xxx серії алюмінієві ковані штемплі).

Типові застосування: нестандартні з'єднувачі та функціональні компоненти, модернізація високонавантажених литих або зварних матеріалів.

Типові галузі та рішення

Автомобільні та нові енергетичні транспортні засоби

В автомобільних та нових енергетичних транспортних засобах алюмінієві ковані штампи переважно використовуються в зонах безпеки шасі та конструкційних з'єднань, де вони мають витримувати довготривалі удари та втомні навантаження за суворих умов легкого зменшення.

- Типові ковані деталі: важелі керування, кастети, ланки підвіски, кріплення шасі/акумулятора.

- Умови експлуатації та вимоги: зменшення ваги без втрати безпеки при аваріях і втомі; висока послідовність розмірів у масовому виробництві.

- Рекомендовані сплави: 6082-T6, 6061-T6/T651, 5083-O/H112.

- Обробка та оздоблення: багатоосьова обробка з ЧПУ та видалення зауків; анодування або покриття відповідно до специфікацій виробника.

Промислова гідравліка та контроль рідин

У гідравлічних і гідравлічних системах алюмінієві штампи широко використовуються для корпусів і деталей з підшипниками тиску, де необхідно збалансувати безпеку під тиском, щільність і зварюваність, зберігаючи час обробки під контролем.

- Типові ковані деталі: корпуси насосів, корпуси клапанів, гідравлічні колектори, кінцеві кришки, корпуси високого тиску з'єднувачів.

- Умови експлуатації та вимоги: безперервний/пульсуючий внутрішній тиск, герметичність, стійкість до корозії, а в деяких випадках — зварювальність.

- Рекомендовані сплави: 6061-T6/T651, 5A06-O, 5083-O/H112.

- Обробка та оздоблення: точна обробка герметичних поверхів і різьбових отворів; опційні тести на повітря або гідростатичні витоки; анодування або хімічна конверсійна поверхня для підвищення стійкості до корозії.

Двоколісний транспорт та спортивне обладнання

У двоколісних транспортних засобах і спортивному обладнанні алюмінієві ковані штампи не лише несуть структурні навантаження, а й безпосередньо впливають на загальний вигляд і легкість.

- Типові ковані деталі: кривошипи, корпуси ступиць, штанже/труби керма, коромисла, конструктивні ланки для спортивного спорядження.

- Умови експлуатації та вимоги: надзвичайний акцент на легкості, у поєднанні з високим терміном служби втоми та преміальним виглядом поверхні.

- Рекомендовані сплави: 6061-T6, 6082-T6, 7075-T6/T73.

- Обробка та оздоблення: профільна обробка та кишені для зменшення ваги; Shot blasting плюс анодування, багатокольорові серії, що відповідають візуальній ідентичності бренду.

Аерокосмічна, залізнична та висококласне обладнання

У секторах з високим попитом обладнання алюмінієві ковані штампи використовуються для середніх і малих конструктивних деталей і фітингів, що вимагає стабільного рівня міцності, надійних результатів NDT та повної відстежуваності процесу.

- Типові ковані деталі: конструктивні кронштейни, арматурні блоки, шарнірні з'єднувачі, конструктивні вузли, монтажні бази обладнання та інші середні/малі конструктивні компоненти.

- Умови експлуатації та вимоги: висока питома міцність, надійність вібрації та втоми, послідовність від партії до партії та повна простежуваність (з NDT).

- Рекомендовані сплави: 2014-T6, 2024-T4/T351, 7050-T74, 7075-T73.

- Обробка та оздоблення: точна обробка монтажних граней і візерунків отворів; Сертифікація матеріалів UT/PT та EN 10204 3.1 за потреби; анодування або хімічне конверсійне покриття для покращення корозійної стійкості та адгезії фарби.

Варіанти кування алюмінієвих сплавів

- 6061 алюмінієві кування

Універсальний конструктивний сплав із середньою міцністю, хорошою зварювальністю та обробленістю, придатний для різних кронштейнів, монтажних основ і середнього навантаження алюмінієвих кованих деталей.

- 6082 Алюмінієві кування

Вища міцність і втомні характеристики, ніж 6061, який зазвичай використовується для легких несучих ковок, таких як важелі керування та ланки.

- 5083 алюмінієві ковані штемплі

Відмінна корозійна стійкість і зварюваність, ідеально підходить для корпусів з підшипниками тиску або гідроконтакту, таких як насосні корпуси, клапанні корпуси та фланці.

- 2014 Алюмінієві кування

Висока міцність і легка обробка, часто використовується для високоміцних кронштейнів, вузлів та інших середніх/малих несучих ковок, зазвичай у поєднанні з поверхневим захистом.

- 2024 Алюмінієві кування

Висока міцність із хорошою втомною здатністю, підходить для з'єднувань і вузлових ковок, що працюють під тривалими циклічними навантаженнями.

- 7050 алюмінієвих кованих штампів

Висока міцність і міцність зі стабільними властивостями у товстих секціях, використовується для складних структурних ковок у аерокосмічній, залізничній та іншій висококласній техніці.

- 7075 Алюмінієві кування

Дуже висока питома міцність, підходить для чутливих до ваги конструктивних елементів і елементів руху, зазвичай потребує додаткового захисту від корозії.

- 2618 Алюмінієві кування

Високотемпературний ковальний сплав, який використовується для поршнів, шатунів та інших кованих деталей у аерокосмічних/гоночних двигунах, що несуть навантаження при підвищених температурах.

- 4032 Алюмінієві кування

Висококремнієвий, низькоекспансивний і зносостійкий, широко використовується для кованих поршнів у автомобільних/мотоциклетних двигунах та інших рухомих частинах, що потребують високої розмірної стабільності.

Якщо вам потрібна допомога з вибором сплаву, ви можете надіслати свої креслення та базові умови експлуатації інженерній команді Chalco, і ми порекомендуємо відповідні сплави та темпери відповідно до ваших цільових характеристик.

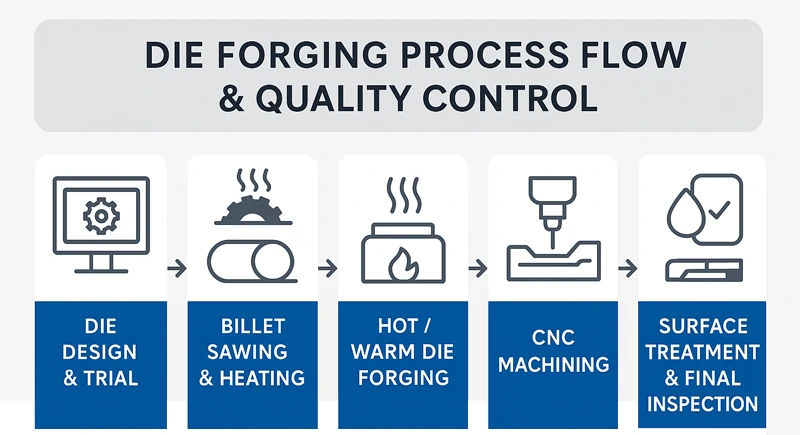

Процес кування та контроль якості для алюмінієвих штампів

Покладаючись на спеціалізовані лінії кування алюмінію, Chalco надає комплексні послуги з кування алюмінієвих штампів для середніх і малих конструктивних деталей, охоплюючи проєктування штампів і випробування, → розпилювання та нагрівання заготовок → гаряче/тепле закрите ковальство → термічну обробку → ЧПУ-обробку → поверхневе оздоблення та фінальну інспекцію. Ковані заготовки та повністю оброблені деталі контролюються за однією системою якості для стабільного серійного виробництва.

Температура формування та типи кування

За температурою формування алюмінієве кування можна приблизно поділити на гарячу ковку, теплу та холодну ковку, кожна з яких підходить для різних розмірів деталей і вимог до точності:

Гаряче кування: формування при підвищеній температурі з хорошою пластичністю металу та відносно низькими силами формування, що підходить для середніх і малих конструктивних деталей із складними перерізами; Це основний шлях для структурного алюмінієвого кування.

Тепле кування: формування в проміжному температурному діапазоні, балансування навантаження формування, заповнення штампу та точність розмірності, часто використовується там, де важливі як міцність/втома, так і стабільність розмірів.

Холодне кування / холодний напрямок: формування при кімнатній температурі або близькій до нього, підходить для дрібних деталей, виготовлених у великих об'ємах з жорсткими допусками та високими вимогами до якості поверхні; це створює вищі вимоги до обладнання та точності штемпеля.

Огляд процесного процесу

Інженерний огляд і проєктування кристалів: оцінка геометрії та навантажувань на основі 2D/3D креслень, визначення ліній розходу, кутів протягування, проектування спалаху та дозволів на обробку.

Підготовка та нагрівання заготовок: виберіть спеціалізований кував за сплавом, потім розріжте на довжину, знімайте заусення/фаску і чисті поверхні. Заготовки та штампи нагрівають і замочують відповідно до визначеної кривої процесу.

Закрите / багатонаправлене кування: завершують один або кілька продувань формування в порожнині штемпеля так, щоб метал повністю заповнив камеру, а потік зерен відповідав основним напрямкам навантаження.

Термічна обробка: застосовуйте індивідуальні графіки термообробки T6, T73, T74 та інші схеми термічної обробки для сплавів, таких як 6061 / 6082 / 7050 / 7075, суворо контролюючи загартування та старіння.

Фінішна обробка та поверхнева обробка: виконання точки, фрезерування, свердління та інші роботи з ЧПУ за критичними розмірами, після чого за потреби виконується шот-пінинг, анодування або нанесення покриття.

Ключові системи керування процесами

Етап ковки: температура заготовки, температура штампу, кількість ударів і деформація за один постріл виконуються відповідно до технологічних листів; Тиск і час кування фіксуються для критичних партій.

Етап термічної обробки: печі оснащені автоматичними системами запису; Температура печі та час замочування повністю контролюються, кожна партія термічної обробки відстежується за результатами механічних випробувань.

Розміри та геометричні допуски: точки процесу та фінального огляду визначені для критичних розмірів, малюнків отворів і поверхонь підгонки; Звіти CMM можна надавати за запитом.

Огляд і відстежуваність

Рутинні тести: хімічний склад, твердість, міцність на розрив, межа плинності, подовження, перевірка розмірів та візуальна перевірка поверхні.

Тести на вимогу: ультразвукове тестування (UT), тестування на проникнення (PT), металографія, шорсткість поверхні та тести на тиск/витік (повітряні або гідростатичні) за потреби.

Документація з якості: сертифікати матеріалів EN 10204 3.1, що постачаються разом із товарами; Звіти про розміри, записи про термічну обробку та звіти про NDT можуть бути надані за потреби, при цьому можна чітко простежувати номер тепла, номер партії та штампу.

Якщо ваш проєкт передбачає індивідуальні технічні специфікації, інспекції третіми сторонами або затвердження першого артикулу (FAI / PPAP), будь ласка, повідомте інженерну команду Chalco на ранньому етапі, щоб ми могли налаштувати процес кування та план інспекції відповідно до ваших цільових стандартів.

Чому обираєте Chalco як партнера з кування алюмінієвих штампів?

Лінії кування аерокосмічного класу, доставка готових деталей на одному місці

Chalco побудувала повний ланцюжок процесів від проєктування штампів, кування алюмінієвого штампу, термічної обробки та обробки з ЧПУ до поверхневого оздоблення та інспекції. Середньої та малої частини шасі, корпусів, кільця та подібних компонентів виготовляються за однією системою якості, що зменшує проблеми з координацією та ризики сумісності, спричинені кількома субпідрядниками.

Багатосплавні, багатостандартні можливості для автомобільних та аерокосмічних проєктів

Ми охоплюємо серії 2xxx / 5xxx / 6xxx / 7xxx, а також 2618 і 4032 і можемо забезпечити алюмінієві кування у визначених темперах відповідно до стандартів ASTM / EN / AMS. Це робить наші потужності придатними для шасі транспортних засобів, критично важливих для безпеки деталей та вибраних аерокосмічних/висококласних проєктів обладнання.

Повна система якості та ланцюг тестування з повною відстежуваністю

На основі ліній кування, сертифікованих для аерокосмічних, автомобільних та залізничних систем, ми можемо налаштовувати випробування з хімії, мікроструктур, механічних властивостей через UT / PT та інші методи NDT відповідно до потреб проєкту. Відвантаження можуть бути підтримані сертифікатами матеріалів EN 10204 3.1, звітами про розмірності та записами про термічну обробку, при цьому теплові номери, номери партій і штампів чітко відстежувані.

Оптимізація процесів і контроль витрат для складних кованих матеріалів

Для складних геометрій, таких як штурвали, шатуни та корпуси з внутрішніми порожнинами, ми надаємо пріоритет закритим штампам / багатонаправленим кованням і рішенням близької до сіткової форми. Це допомагає досягти правильного потоку зерен і міцності, контролюючи вхідний матеріал і припуск на обробку, що робить його ідеальним для модернізації високонавантажених литих матеріалів і зварних матеріалів до алюмінієвих штампів.

Якщо вам потрібно порівняти різні сплави або процесні маршрути, ви можете звернутися до інженерної команди Chalco для обговорення вашого конкретного проєкту.

FAQ

Чи підходить моя деталь для кування алюмінієвих штампів?

Деталі, які зазвичай підходять для алюмінієвого кування, — це критичні для безпеки компоненти, деталі під багаторазовим навантаженням або конструкції з вимогами до ваги та стійкості. Прості форми та малооб'ємні деталі можуть не виправдати інвестиції. Рекомендуємо надсилати ваші 2D/3D-креслення, річне використання та умови експлуатації нашій інженерній команді, щоб ми могли порівняти для вас варіанти закритого кування, екструзії + обробки та лиття.

Чи не буде інвестиція в обладнання занадто великою? Що, якщо потрібні зміни в дизайні?

Закрите кування штампи зазвичай потребує спеціальних штампів. Перед тим, як розрізати будь-які інструменти, ми проводимо DFM (Design for Manufacturable) перевірку, щоб підтвердити, що геометрія та об'єм виправдовують інвестиції, і надаємо окрему котирування інструментів. Якщо пізніше потрібна оптимізація дизайну, ми оцінюємо, чи можна модифікувати існуючі штампи або чи потрібні нові, і заздалегідь уточнимо відповідні витрати та час виконання.

Якщо наш річний обсяг не великий, чи варто все ж розглядати кування?

Для деталей, таких як важелі підвіски, рульові кулаки та корпуси тиску, які є критично важливими для безпеки, переваги міцності та втоми алюмінієвих кованих форм часто є цінними навіть при середніх об'ємах. Для прототипів або проєктів з меншими обсягами ми можемо порівняти «кування + обробку» з «твердоматеріальною обробкою» і запропонувати більш відповідне фазне рішення.

Яка інформація мені потрібна для підготовки для замовлення пропозиції або зразка?

Рекомендуємо надавати: двовимірні креслення (включно з ключовими розмірами та допусками), 3D-моделі, якщо вони є, цільовий сплав/продуктивність, орієнтовний річний обсяг та будь-які спеціальні вимоги до тестування чи обробки поверхні. Якщо у вас є лише фізичні зразки, ви також можете надіслати їх нам; Ми можемо підтримати зворотний інженерний процес і моделювання перед тим, як запропонувати маршрут кування та пропозицію.

Наш клієнт має дуже суворі вимоги до тестів і стандартів. Наскільки далеко ви можете підтримати?

Окрім стандартних перевірок хімії, механічних властивостей і розмірів, ми можемо налаштовувати UT, PT, металографію, тести на шорсткість і тиск/витік за потреби, а також видавати сертифікати EN 10204 3.1 та відповідні звіти відповідно до стандартів ASTM / EN / AMS. Просто надішліть нам свої цільові стандарти або специфікації клієнта на ранньому етапі, і ми включимо необхідні тести та документацію до плану процесу та кошторису.

Якщо ваша ситуація не повністю описана вище, ви можете надіслати нам свої креслення, орієнтовний річний обсяг і цільові стандарти разом із запитом. Ми поєднаємо їх із нашими існуючими можливостями кування алюмінієвих штампів, щоб надати індивідуальні рекомендації щодо процесів і рекомендації щодо котирувань.