Alüminyum işlemeye giriş

Alüminyum işleme, alüminyum külçeleri malzemelere dönüştürmek için plastik işleme yöntemlerini kullanarak, ana yöntemler haddeleme, ekstrüzyon, germe ve dövmedir. Alüminyum ürünler serileştirilmiştir ve levhalar, şeritler, folyolar, borular, çubuklar, profiller, teller ve dövmeler (serbest dövme, kalıp dövme) dahil olmak üzere sekiz tip ürün üretebilir. Hızlı Alıntı

Alüminyum işleme, deformasyon işleme ve döküm işleme olarak ikiye ayrılır.

Deformasyon işlemi, özellikle ekstrüzyon ve perdahlama olmak üzere iki yönteme ayrılır.

- Ekstrüzyon işlemi ile yapılan ürünler, ağırlıklı olarak mimari profiller ve endüstriyel profiller dahil olmak üzere ekstrüde profiller olarak adlandırılır.

- Perdahlama işlemiyle yapılan ürünler, esas olarak çeşitli alüminyum levhalar, şeritler ve folyolar içeren plakalar, şeritler ve folyolar olarak adlandırılır.

Döküm işleme: kalıp döküm yoluyla, ham alüminyum çeşitli hassas alüminyum alaşımlı dökümler ve hassas saclar halinde işlenir.

Alüminyum işleme süreci

Deformasyon işlemi sırasında iş parçasının kuvvet ve deformasyon moduna (gerilme ve gerinim durumu) göre, alüminyum ve alüminyum alaşımlı işleme haddeleme, ekstrüzyon, çekme, dövme, eğirme, şekillendirme işlemine (soğuk damgalama, soğuk deformasyon, derin çekme vb.) ve derin işleme vb.

Alüminyumun haddelenmesi

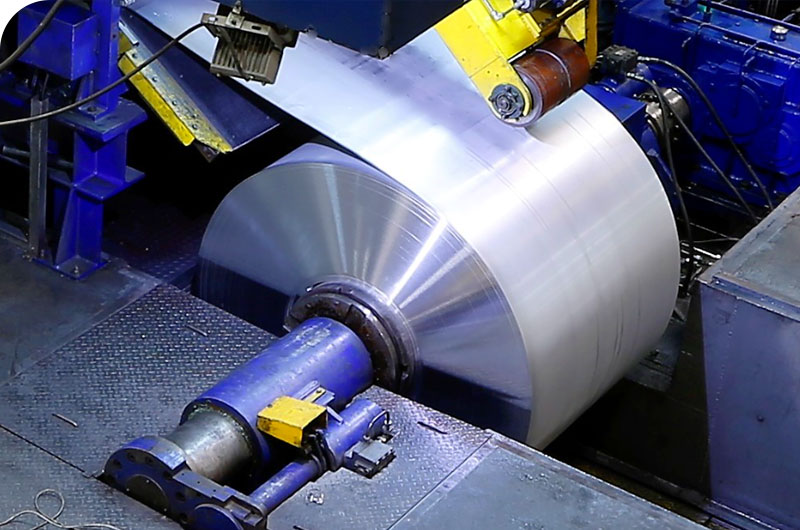

Haddeleme, dönen merdanelerin içine sürtünme ile külçenin çekildiği ve merdanelerin uyguladığı basınç vasıtasıyla enine kesitin küçültüldüğü, şeklinin değiştirildiği, kalınlığın inceltildiği ve uzunluğun arttırıldığı plastik bir deformasyon işlemidir. Rulo dönüşünün farklı yönlerine göre, haddeleme uzunlamasına haddeleme, çapraz haddeleme ve eğri haddeleme olarak ayrılabilir.

Alüminyum ekstrüzyonu

Ekstrüzyon, külçeyi ekstrüzyon silindirine koymak, ekstrüzyon milinden metale basınç uygulamak, belirli bir şekil ve boyuttaki kalıp deliğinden ekstrüzyon yapmak ve gerekli ekstrüzyon ürünü işleme yöntemlerini elde etmek için plastik deformasyon üretmektir. Ekstrüzyon sırasında metal akış yönü farklıdır. Ekstrüzyon, ileri ekstrüzyon, ters ekstrüzyon ve derz ekstrüzyonu olarak ikiye ayrılabilir.

Alüminyum çizimi

Çizim, alüminyum ve alüminyum alaşımlı boşlukları (tel boşlukları veya boru boşlukları) belirli bir şekil ve boyuttaki bir kalıptan kelepçeler aracılığıyla çeken, gerekli işleme yöntemlerini elde etmek için plastik deformasyona uğramalarına neden olan bir germe makinesidir (veya çekme makinesi) borular, çubuklar, profiller ve teller. Üretilen ürünlerin çeşidine ve şekline göre gerdirme, tel germe, boru germe, çubuk germe ve profil gerdirme olarak ayrılabilir. Boru çizimi boş çizime, çekirdek başlı çizime ve yüzen göbek başlı çizime ayrılabilir. Çizim işlemenin ana unsurları çizim makinesi, çizim kalıbı ve çizim makarasıdır. Germe moduna göre germe, tek modlu germe ve çok modlu germe olarak ikiye ayrılabilir. Hızlı Alıntı

Alüminyumun dövülmesi

Dövme, bir dövme çekicinin veya bir presin (mekanik veya hidrolik) alüminyum ve alüminyum alaşımlı külçelere veya çekiç veya girinti yoluyla dövme boşluklarına baskı uygulayarak metalin plastik deformasyonuna neden olduğu bir işleme yöntemidir. Alüminyum alaşımlı dövmenin iki temel yöntemi vardır: serbest dövme ve kalıp dövme. Serbest dövme, iş parçasını düz örsler (veya tip örsler) arasında dövmektir; Kalıp dövme, iş parçasını belirli boyut ve şekildeki bir kalıba yerleştirmek ve ardından gerekli kalıp dövmeyi elde etmek için dövme deformasyonu için iş parçasına basınç uygulamaktır.

Alüminyum döküm

Alüminyum işlemede döküm, erimiş alüminyumun önceden tasarlanmış kalıplara dökülmesini içerir, bu da alüminyum dökümler oluşturmak için soğuduktan sonra katılaşır. Bu yöntem, karmaşık şekiller veya büyük miktarlarda alüminyum ürünler üretmek için uygundur.

Karmaşıklığı, düşük maliyeti ve yüksek üretim verimliliği ile karakterizedir ve otomotiv, havacılık ve inşaat gibi sektörlerde yaygın olarak kullanılmasını sağlar. Doğru döküm prosesini seçmek, ürün kalitesini sağlamak ve üretim maliyetlerini düşürmek için çok önemlidir.

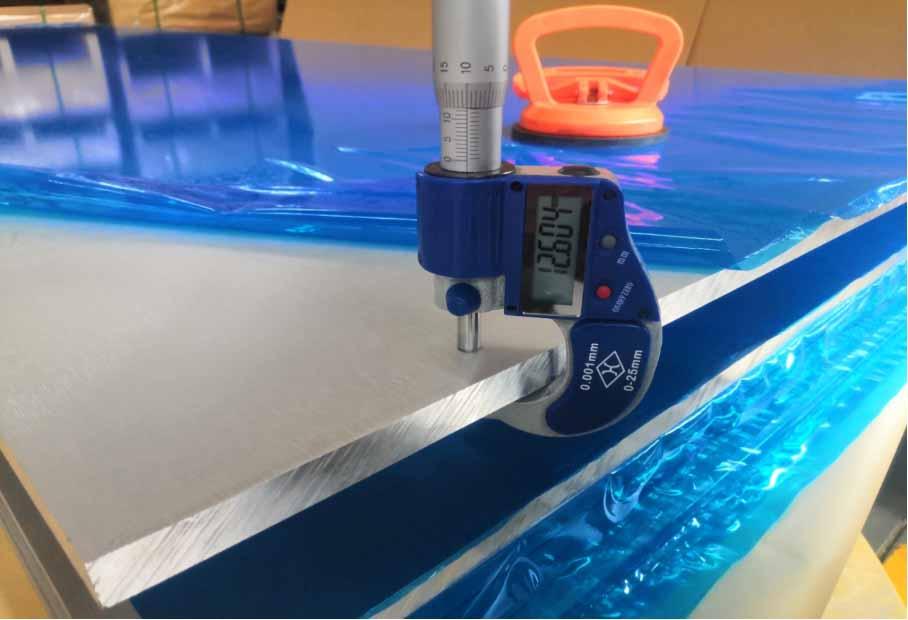

Alüminyum levha, levha üretimi

Alüminyum levha ve şeridin sürekli üretim süreci, eritme gibi adımları içerir., döküm, homojenizasyon, sıcak haddeleme, soğuk haddeleme, ara tavlama, son tavlama, bitirme, muayene, ve paketleme. Bu adımlar aracılığıyla, alüminyum külçeler veya alaşımlar, çeşitli özelliklere sahip alüminyum levhalar ve şeritler halinde işlenir.

Üstelik, alüminyum levha ve şeridin üretim süreci, farklı kullanıcıların özel ihtiyaçlarını karşılamak için kaplama veya kaplama işlemleri eklemek gibi farklı gereksinimlere göre ayarlanabilir. Hızlı Alıntı

Alüminyum levha ürünlerinin yaygın uygulamaları

- Havacılık, uçak derisi, gövde, kanatlar, iniş takımları vb.

- Mimari, bina perde duvarları, çatılar, kapılar, pencereler, asma tavanlar vb.

- Ulaşım, otomobil gövdesi, gemi güvertesi, tren vagonu vb.

- Elektronik, elektronik bileşen muhafazaları, radyatörler, devre kartları vb.

- Ambalaj, gıda ambalajı, içecek kutuları, tıbbi ambalajlar vb.

Popüler alüminyum levha ürünleri

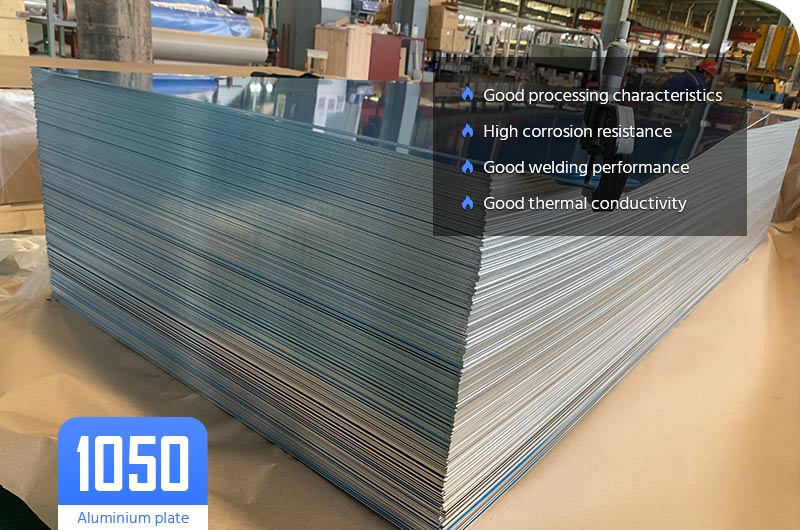

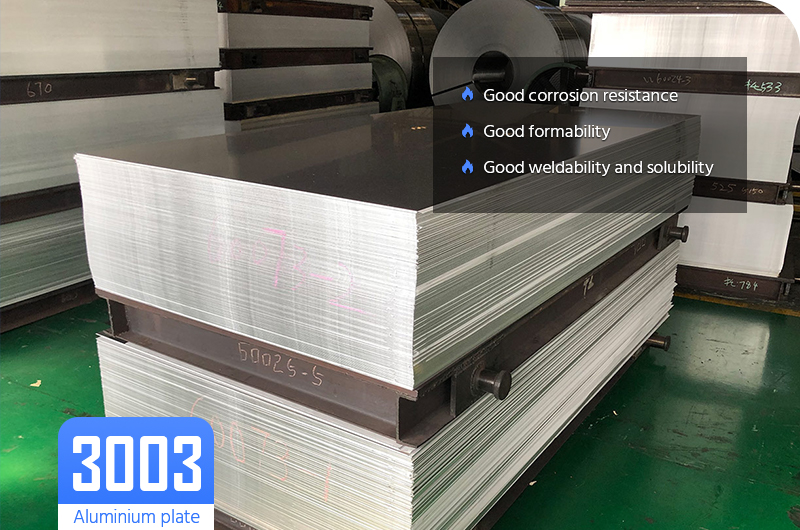

1050-alüminyum levha

2024-alüminyum-levha

2219-alüminyum levha

3003-alüminyum levha

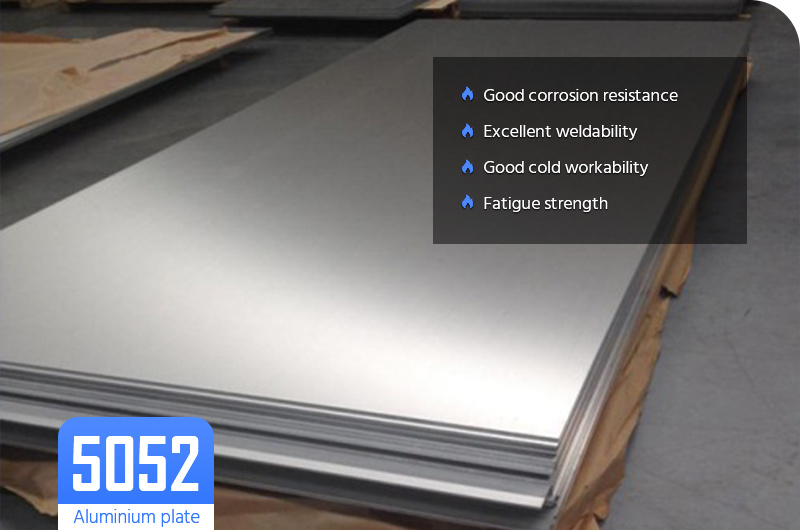

5052-alüminyum levha

6063-alüminyum levha

Alüminyum boru, çubuk ve profil üretimi

Alüminyum boruların, çubukların ve profillerin üretimi genellikle kütük yapmak için sıcak ekstrüzyonu ve ardından bitmiş ürünler yapmak için haddeleme (veya germe), bitirme ve ısıl işlemi içerir. Ayrıca sıcak ekstrüzyon ile doğrudan bitmiş ürünler haline getirilebilir. Şimdi kısa külçeden uzun külçe ekstrüzyonuna kadar geliştirilmiştir. Ekstrüderin ekstrüzyon kuvvetine göre, çeşitli Profilleri, boruları ve ürünleri ekstrüde etmek için tek tip çaplı külçe kullanılır ve ürünler 60 metreden fazla uzunluğa ulaşabilir. Gerildikten ve düzleştirildikten sonra istenilen uzunlukta kesilir.

Alüminyum yapı profilleri, alüminyum-magnezyum-silikon alaşımlarından yapılmıştır. Anodik oksidasyon ve renklendirme işleminden sonra, bu tür bir ürün yüzeyde iyi korozyon direncine sahip çeşitli renkli oksit filmler oluşturur. Bu yapı profili tarafından yapılan kapılar ve pencereler güzel ve dayanıklıdır ve iyi sızdırmazlık performansına sahiptir. Sıcak ekstrüzyonun yanı sıra soğuk ekstrüzyon, izotermal ekstrüzyon, kalıntısız ekstrüzyon ve hidrostatik ekstrüzyon gibi yöntemler de geliştirilmiştir. Hızlı Alıntı

Alüminyum profil ürünlerinin yaygın uygulamaları

- İnşaat: kapılar, pencereler, giydirme cepheler, çerçeveler, dekoratif profiller, çatılar, asma tavanlar, korkuluklar vb.

- Ulaşım: otomobil gövdesi, tren vagonu, gemi güvertesi, uçak derisi, gövde, kanat vb.

- Elektronik: radyatörler, muhafazalar, iletken şeritler, devre kartları, elektronik bileşen muhafazaları vb.

- Makine: Takım tezgahı kılavuz rayları, çerçeveler, yapısal parçalar, hidrolik silindirler, rulmanlar vb.

- Mobilya: sandalye ayakları, masa ayakları, çerçeveler, dekoratif parçalar vb.

Popüler alüminyum profil ürünleri

2024-alüminyum-boru

5083-alüminyum-çubuk

6061-alüminyum-boru

6063-alüminyum boru

7075-alüminyum çubuk

7050-alüminyum-çubuk

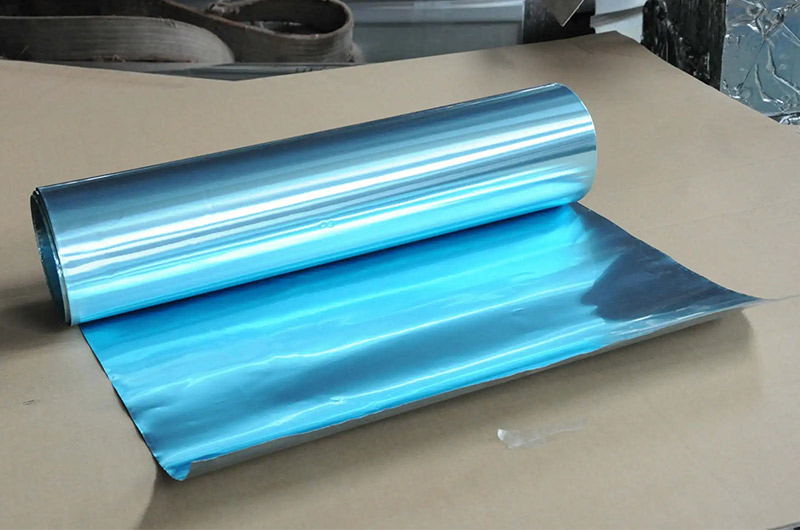

Alüminyum folyo üretimi

Alüminyum folyo 0, 0025 mm'ye kadar minimum kalınlıkta ve 1800 mm'ye kadar genişlikte bant üretimi ile üretilmektedir. Alüminyum folyo haddeleme, rulo boşluğu olmadan yuvarlanır, ve rulolar her zaman elastik bir düzleşme durumundadır. Haddeleme sırasında, haddeleme kuvveti, haddeleme hızı ayarlanarak ve gerginlik kontrol edilerek folyonun kalınlığı kontrol edilebilir.

Alüminyum folyo, endüstriyel alüminyum folyo ve ambalaj alüminyum folyo olarak ikiye ayrılabilir. Endüstriyel alüminyum folyonun kimyasal bileşimi nispeten saftır, ve kalınlık 0.005-0.2 mm'dir. Esas olarak elektrik ve elektronik endüstrilerinde kapasitörler, ısı yalıtım malzemeleri ve neme dayanıklı malzemeler olarak kullanılır. Ambalaj alüminyum folyo kalınlığı genellikle 0.007-0.1 mm'dir. Düz folyo, baskılı folyo, renkli baskılı folyo ve kağıda monte alüminyum folyo ve diğer ürünler vardır, esas olarak gıda, çay, sigara vb. için ambalaj malzemesi olarak kullanılır.

Levha ve şerit üretimi, düz rulo haddelemeyi benimser ve temel işlemler sıcak haddeleme, soğuk haddeleme, ısıl işlem ve terbiyedir. Soğuk haddeleme genellikle oda sıcaklığında gerçekleştirilir. Soğuk haddeleme yoluyla, hassas boyutlara sahip daha ince saclar ve şeritler, pürüzsüz yüzeyler ve düz yüzeyler elde edilebilir ve belirli mekanik özelliklere sahip işlenerek sertleştirilmiş saclar ve şeritler elde edilebilir. Hızlı Alıntı

Alüminyum folyo ürünlerinin yaygın uygulamaları

- Gıda ambalajı, gıda poşetleri, gıda kutuları, çay ambalajı, şeker ambalajı, çikolata ambalajı vb.

- Tablet ambalajı, hap ambalajı, enjeksiyon ambalajı, infüzyon torbaları vb.

- Kozmetik ambalajları, kozmetik çantaları, kozmetik kutuları vb.

- Sigara paketleme, sigara astarları vb.

- Kondansatör dielektrik, kondansatör kabloları vb.

- Bina çatıları, bina duvarları, bina yalıtım malzemeleri vb.

- İç dekorasyon, mobilya dekorasyonu, duvar kağıdı vb.

Popüler alüminyum folyo ürünleri

kondansatör-folyo

kaplamalı-alüminyum-folyo

evcil hayvan-mama-kabı-folyo

ısı yalıtımı folyosu

sigara-ambalaj-folyo

bira etiketi için alüminyum folyo

Alüminyum tel üretimi

Alüminyum esas olarak germe işlemi ile üretilir. Ürünler arasında perçin teli, kaynak çubuğu ve tel bulunur. Kütükler ekstrüzyon, haddeleme veya sürekli döküm ve haddeleme ile üretilir. Ekstrüzyon yöntemi, daha fazla esnekliğe ve daha iyi ürün performansına sahip olan kütüğü üretir. Haddeleme yöntemi ve sürekli döküm ve haddeleme yöntemi, tek bir alaşım çeşidinin kütüklerinin üretimi için uygundur ve üretim verimliliği yüksektir.

Alüminyum tel ürünlerinin yaygın uygulamaları

- Güç kabloları: elektrik enerjisinin taşınması.

- İletişim kabloları: bilgi iletimi.

- Bina Kablolaması: İç ve Dış Mekan Kablolaması.

- Elektronik bileşenler: kapasitörlerin, dirençlerin, indüktörlerin uçları.

- Ambalaj malzemeleri: sigara ambalajı, gıda ambalajı.

- Diğerleri: günlük ihtiyaçlar, tıbbi ekipman.

Popüler alüminyum tel ürünleri

emaye mıknatıslı tel

orta güçte tel

alüminyum iletken-filmaşin

2024-alüminyum-tel

6061 telli

6101 telli

Alüminyum dövme üretimi

Alüminyum ağırlıklı olarak uçak ve makine yapımında kullanılmaktadır. Dövülerek serbest dövme ve kalıp dövme olarak ikiye ayrılır ve boşluklar döküm ve ekstrüde edilmiş boşluklardır. En büyük kalıp dövme hidrolik presi 70.000 tondur ve en büyük dövmenin öngörülen alanı 4, 5 m2'dir. Alüminyum alaşımının kritik deformasyon oranı yaklaşık% 5-15'tir. İri tanelerin oluşumunu önlemek için, kalıp dövmenin deformasyon oranı genellikle %15'ten fazla olmalıdır. Düzensiz deformasyonu azaltmak için, genellikle çok yönlü serbest dövme kullanılır. Hızlı Alıntı

Alüminyum dövme ürünlerinin yaygın uygulamaları

- Havacılık: uçak gövdesi, kanatlar, iniş takımları, motor bileşenleri vb.

- Otomotiv: tekerlekler, süspansiyon sistemi bileşenleri, direksiyon mafsalları, motor bileşenleri vb.

- Makine: takım tezgahı bileşenleri, robot bileşenleri, hidrolik silindirler, rulmanlar vb.

- Elektronik: radyatörler, muhafazalar, iletken şeritler, devre kartları vb.

- İnşaat: kapılar, pencereler, giydirme cepheler, çerçeveler, dekoratif profiller vb.

Popüler alüminyum dövme ürünleri

Alüminyum ve alüminyum alaşımının işlenmesi

Alüminyum ve alüminyum alaşımlı işleme, sıcak işleme, soğuk işleme ve sıcak işleme olarak ikiye ayrılabilir.

Alüminyumun ısıl işlemi

Isıl işlem, alüminyum ve alüminyum alaşımlı külçelerin yeniden kristalleşme sıcaklığının üzerinde plastik şekillendirme işlemini ifade eder. Isıl işlem sırasında, kütük yüksek plastisiteye ve düşük deformasyon direncine sahiptir ve büyük deformasyona sahip ürünler, küçük kapasiteli ekipmanlarla üretilebilir. Yaygın alüminyum alaşımlı ısıl işlem yöntemleri arasında sıcak ekstrüzyon, sıcak haddeleme, sıcak dövme, sıcak üzme, sıvı kalıp dövme, yarı katı şekillendirme, sürekli döküm ve haddeleme, sürekli döküm ve haddeleme, sürekli döküm ve ekstrüzyon vb. bulunur.

Alüminyumun soğuk işlenmesi

Soğuk işleme, geri kazanım ve yeniden kristalleşme sağlamayan sıcaklığın altında tamamlanan plastik şekillendirme sürecini ifade eder. Soğuk işlemenin özü, soğuk işleme ve ara tavlamanın birleşik işlemidir. Soğuk işleme, pürüzsüz yüzeye, hassas boyuta, iyi yapıya ve performansa sahip nihai ürünler üretebilir ve farklı performans gereksinimlerini karşılayabilir. En yaygın soğuk işleme yöntemleri soğuk ekstrüzyon, soğuk dövme, boruların soğuk haddelenmesi, soğuk çekme, şerit ve folyoların soğuk haddelenmesi, soğuk damgalama, soğuk bükme, eğirme vb.

Alüminyumun sıcak işlenmesi

Sıcak çalışma, soğuk ve sıcak çalışma arasında plastik bir şekillendirme işlemidir. Sıcak işlemenin temel amacı, metallerin deformasyon direncini azaltmak ve metallerin plastik özelliklerini (işlenebilirliğini) iyileştirmektir. En yaygın sıcak çalışma yöntemleri, sıcak ekstrüzyon, sıcak haddeleme, sıcak üzme vb.'dir.

Alüminyum, özel kullanım gereksinimlerine göre farklı işleme yöntemlerini benimser. Ana işleme yöntemleri arasında sıcak işleme, soğuk işleme, çözelti ısıl işlemi, yaşlandırma işlemi, tavlama işlemi vb. bulunur. Farklı işleme yöntemlerine göre, alüminyum işleme ürünlerinin TEMPER'i şu şekilde özetlenebilir:

Alüminyum için diğer plastik şekillendirme yöntemleri

Alüminyum ayrıca çeşitli yeni alüminyum işleme yöntemlerini araştırmış ve geliştirmiştir., başlıca:

- Düşük, orta ve yüksek basınçlı şekillendirme, ekstrüzyon şekillendirme vb. gibi basınçlı döküm şekillendirme yöntemleri.

- Yarı katı haddeleme, yarı katı ekstrüzyon, yarı katı çekme, sıvı kalıp dövme vb. gibi yarı katı şekillendirme yöntemleri.

- Sürekli döküm ve ekstrüzyon, yüksek hızlı sürekli döküm ve haddeleme gibi sürekli şekillendirme yöntemleri, sürekli ekstrüzyona vb. uygundur.

- Laminasyon haddeleme yöntemi, çoklu kütük ekstrüzyon yöntemi vb. gibi kompozit şekillendirme yöntemleri.

- Deformasyon, ısıl işlem vb.

Alüminyum alaşımlı işleme malzemeleri arasında, haddelenmiş malzemeler (levhalar, şeritler, şeritler, folyolar) ve ekstrüde malzemeler (tüpler, çubuklar, şekiller, teller) en yaygın kullanılan ve en büyük çıktıdır. Hızlı Alıntı