Les pièces forgées en aluminium sont des pièces structurelles de taille moyenne et petite produites par le forgé en aluminium fermé, généralement en utilisant des alliages d’aluminium forgés 2xxx, 6xxx et 7xxx à haute résistance. Ils sont conçus pour supporter des charges cycliques et des charges d’impact à long terme sous contraintes strictes de poids. Lors du forgeage, le métal s’écoule directionnellement à l’intérieur de la cavité du matrice et l’écoulement du grain suit le trajet de charge, offrant une résistance spécifique et une durée de fatigue plus élevées au même poids. Aujourd’hui, ces pièces en aluminium forgé sont largement utilisées dans des composants critiques en aluminium tels que les pièces automobiles, les accessoires aérospatiaux ainsi que les carters industriels de pompes et de vannes.

Avantages des forges à matrices en aluminium

Comparées aux pièces moulées en aluminium, soudages ou pièces " extrusion + usinage ", les pièces forgées en aluminium présentent des avantages évidents :

- Résistance et durée de vie accrues : le processus de forge consolide le retrait et la porosité, réduisant ainsi le risque de défauts internes.

- Plus léger et plus économe en matériaux : un formage quasi net permet des sections de paroi plus fines et une marge d’usinage réduite, réduisant ainsi les déchets de matériaux.

- Meilleure cohérence dimensionnelle : la cavité fermée du die assure des profils reproductibles, facilitant l’assemblage de masse et le contrôle qualité.

- Coût total plus contrôlable : à des volumes moyens et plus élevés, le coût d’outillage est amorti et les performances sont mieux équilibrées avec le coût total de possession (TCO).

En tant que spécialiste de l’aluminium tout-en-un, Chalco combine la conception interne des matrices, le forgé à matrices fermées, le traitement thermique, l’usinage CNC et la finition de surface. Nous pouvons travailler directement à partir de vos plans 2D/3D et livrer des pièces en aluminium entièrement inspectées, prêtes à être installées sur des véhicules ou des équipements.

Quand prioriser les forges de matrices en aluminium ?

Toutes les pièces en aluminium n’ont pas besoin d’être forgées. Pour des géométries simples, des charges plus faibles ou des volumes limités, la coulée ou l’extrusion plus usinage peuvent déjà répondre aux exigences. Cependant, lorsqu’un projet présente les caractéristiques suivantes, les matrices forgées en aluminium sont souvent le choix le plus approprié :

- Composants critiques pour la sécurité / la fatigue : pièces de suspension et de direction, carters de pression, supports porteurs primaires, lorsque la défaillance affecterait la sécurité ou provoquerait des arrêts.

- Objectifs clairs pour l’allégement : une perte de poids significative est nécessaire sans sacrifier la force et la rigidité.

- Géométrie complexe avec des exigences de cohérence strictes : des conceptions à plusieurs étapes, multi-trous, à grand rayon où une grande précision et une grande répétabilité sont cruciales en production de masse.

- Volume annuel moyen ou supérieur : le produit est dans une phase de production stable, ce qui rend intéressant d’investir dans les outillages, d’amortir les coûts et d’unifier le contrôle qualité.

Pour ces pièces, il est recommandé de mener une revue précoce de conception pour la fabricabilité (DFM) afin de comparer la coulée, la soudure, l’extrusion + l’usinage et la forge à matrices fermées en termes de performance et de coût, et de verrouiller la voie de procédé la plus appropriée le plus tôt possible. Si vous n’êtes pas sûr que votre pièce soit adaptée à la forge, vous pouvez envoyer vos plans 2D/3D, conditions de fonctionnement et estimation de la consommation annuelle à l’équipe d’ingénierie de Chalco, et nous vous fournirons des recommandations de fabrication et de tracés de procédé.

Capacité de forge pour les matrices en aluminium

| Projet | Spécifications et capacités |

| Série Alloy | 2xxx / 5xxx / 6xxx / 7xxx Alliages d’aluminium forgés |

| Alliages typiques | 2014, 2024, 2219, 5A06, 5083, 6061, 6082, 7075, 7050, etc. |

| Statut de l’approvisionnement | O, F, H112, T3, T4, T5, T6, T62, T652, T73, T74, etc. |

| Surface projetée | Les forges généraux ≤ 3,0 m² ; Les forges complexes recommandées ≤ 1,5 m² |

| Plage dimensionnelle (L/W/H) | Les pièces structurelles typiques de petite à moyenne taille ont une enveloppe d’environ 40 à 500 mm, le côté le plus long recommandé par la norme étant ≤ 600 mm |

| Poids unitaire | Environ 0,2 à 25 kg (un poids plus grand en pièce unique peut être évalué au cas par projet) |

| Épaisseur des parois et structure de la cavité | Épaisseur de paroi portante conventionnelle d’environ 4 à 20 mm ; l’épaisseur minimale locale des parois pour les petites pièces peut être évaluée jusqu’à ≈3 mm ; Supporte des cavités de transition et locales à plusieurs étapes, multi-trous, multi-arrondis |

| Capacité de presse de forge | 125–500 MN (environ 12 500–50 000 tonnes à presse de forge à matrices fermées) ; Vitesse de forge d’environ 0,05 à 50 mm/s, précision de contrôle de vitesse d’environ ±5 % |

| Objectifs d’inspection de routine | Analyse spectrale de composition chimique ; essais de propriétés de traction ; test de dureté ; inspection des tolérances dimensionnelles et géométriques ; Inspection de l’apparence et de la qualité des surfaces |

| Normes | ASTM B247/B247M, EN 586-2, ASTM E8/E8M, ASTM B594 |

Ce qui précède décrit la fenêtre de capacité typique de Chalco pour les matrices en aluminium. La faisabilité réelle d’une pièce donnée doit être évaluée au cas par cas en fonction de l’alliage, des dimensions et des conditions de service. Vous pouvez consulter notre équipe d’ingénierie pour confirmer la fabricabilité et les spécifications recommandées.

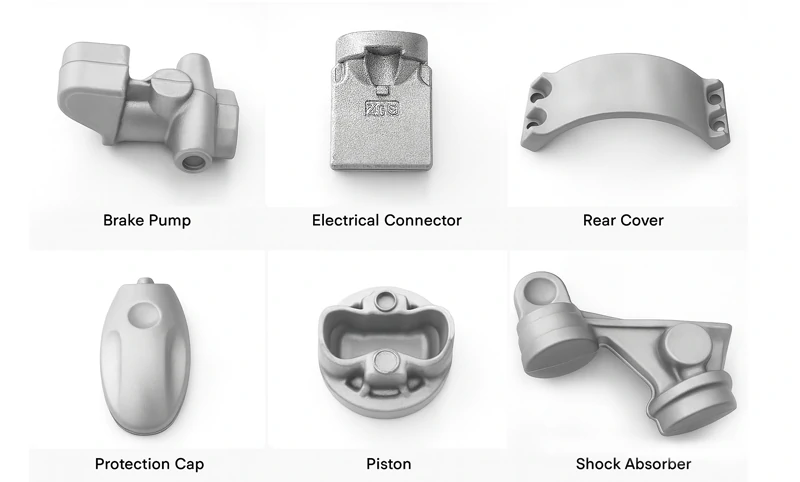

Catégories de produits pour forges de matrices en aluminium

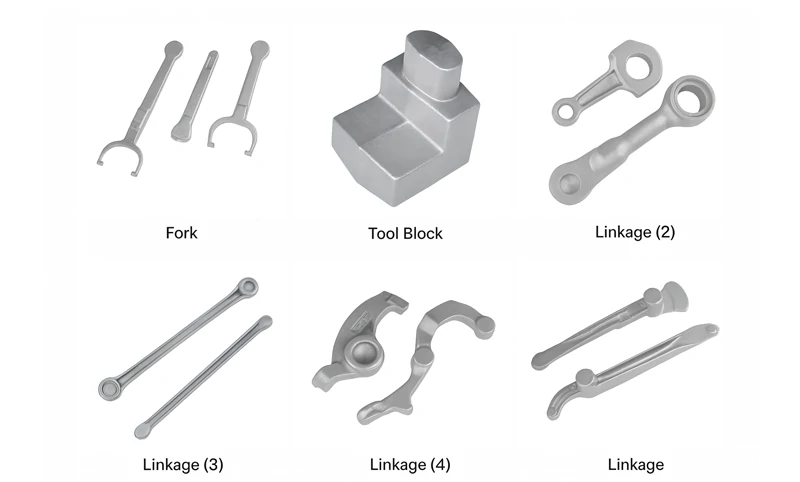

Châssis et forges de matrices en aluminium Link

Pièces typiques : bras de suspension, articulations de direction, maillons, mangues.

Alliages courants : 6082-T6, 6061-T6/T651, 5083-O/H112.

Applications typiques : châssis automobile et véhicules à énergie nouvelle, machines de chantier et composants de connexion de remorques.

Boîtiers et forges de matrices en aluminium sous pression

Pièces typiques : carters de pompe, corps de soupapes, carters de collecteur, bouchons d’extrémité.

Alliages courants : 6061-T6, 5A06-O, 5083-O/H112.

Applications typiques : systèmes hydrauliques et pneumatiques, contrôle des fluides et boîtiers d’unités de puissance.

Disques, anneaux et forges en aluminium pour arbres

Pièces typiques : moyeus, disques de frein, segments, écarts d’arbre.

Alliages courants : 6061-T6, 6082-T6, 7075-T6.

Applications typiques : systèmes de roues et de freinage, arbres de transmission et composants rotatifs.

Supports et nœuds structurels en aluminium forgés

Pièces typiques : supports de montage, blocs de renfort, bases de connexion, nœuds structurels.

Alliages courants : 6061-T6, 6082-T6, 2014-T6.

Applications typiques : supports moteur et batterie, points de connexion structurels du châssis et du corps.

Forges fonctionnelles personnalisées en matrices en aluminium

Pièces typiques : brides, boîtiers de capteurs, blocs de serrage.

Alliages / trempages courants : sélectionnés selon les plans et les conditions de service (forges de matrices en aluminium des séries 2xxx / 6xxx / 7xxx).

Applications typiques : connecteurs et composants fonctionnels non standardisés, améliorations issues de coulées ou soudages à haute charge.

Industries et solutions typiques

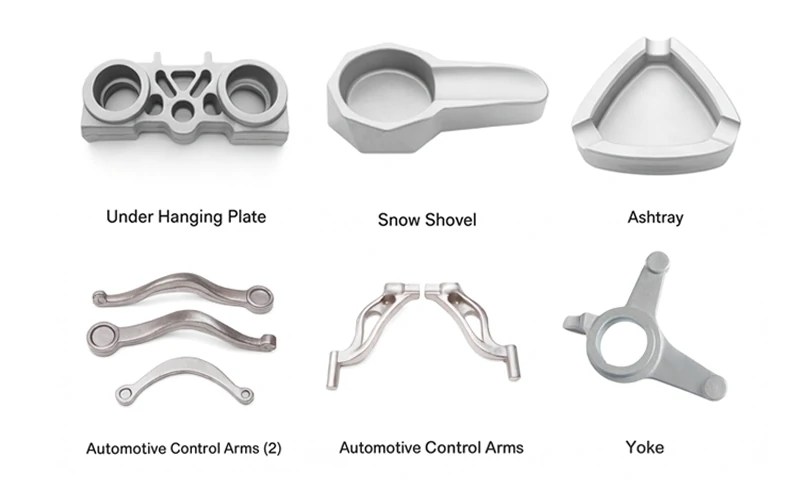

Véhicules automobiles et à énergie nouvelle

Dans les projets automobiles et véhicules à énergie nouvelle, les matrices forgées en aluminium sont principalement utilisées dans les zones de raccordement de châssis et de structures liées à la sécurité, où elles doivent résister à des charges d’impact et de fatigue à long terme sous des objectifs stricts de légèreté.

- Pièces forgées typiques : bras de contrôle, articulations de direction, maillons de suspension, supports de châssis/batterie.

- Conditions de fonctionnement et exigences : réduction de poids sans sacrifier la sécurité en cas de collision et de fatigue ; Une cohérence à haute dimension en production de masse.

- Alliages recommandés : 6082-T6, 6061-T6/T651, 5083-O/H112.

- Usinage et finition : usinage CNC multi-axes et ébavurage ; anodisation ou revêtement selon les spécifications OEM.

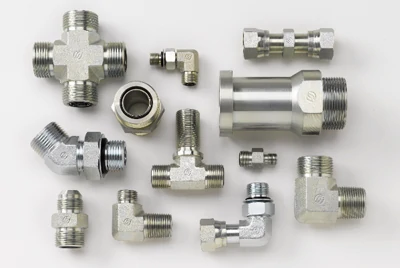

Hydraulique industrielle et contrôle des fluides

Dans les systèmes hydrauliques et hydrauliques, les matrices forgées en aluminium sont largement utilisées pour les boîtiers et les pièces à port de pression, où la sécurité, la densité et la soudabilité doivent être équilibrées tout en maintenant le temps d’usinage sous contrôle.

- Pièces forgées typiques : carters de pompe, corps de vannes, collecteurs hydrauliques, bouchons d’extrémité, corps de connecteurs haute pression.

- Conditions et exigences de fonctionnement : pression interne continue/pulsante, étanchéité, résistance à la corrosion et, dans certains cas, soudabilité.

- Alliages recommandés : 6061-T6/T651, 5A06-O, 5083-O/H112.

- Usinage et finition : usinage de précision des faces d’étanchéité et des trous filetés ; des essais optionnels de fuite d’air ou hydrostatiques ; Anodisation ou revêtements de conversion chimique pour améliorer la résistance à la corrosion.

Deux-roues et équipements sportifs

Dans les deux-roues et les équipements sportifs, les matrices en aluminium forgés supportent non seulement des charges structurelles, mais influencent aussi directement l’apparence globale et la légèreté.

- Pièces forgées typiques : manivelles, coques moyeuses, tiges/tubes de direction, culbuteurs, maillons structurels pour équipements sportifs.

- Conditions de fonctionnement et exigences : une attention extrême portée à la légèreté, combinée à une longue durée de vie de fatigue et une apparence de surface de qualité.

- Alliages recommandés : 6061-T6, 6082-T6, 7075-T6/T73.

- Usinage et finition : usinage profilé et pochettes de réduction de poids ; Shot blasting plus anodisage, avec des séries multicolores pour correspondre à l’identité visuelle de la marque.

Aérospatiale, Ferroviaire et Équipements de Haut Gamme

Dans les secteurs des équipements à forte demande, les pièces forgées en aluminium sont utilisées pour des pièces et des raccords structurels moyens et petits, nécessitant des niveaux de résistance stables, des résultats NDT fiables et une traçabilité complète des procédés.

- Pièces forgées typiques : supports structurels, blocs de renfort, connecteurs à charnières, nœuds structurels, bases de montage d’équipements et autres composants structurels moyens/petits.

- Conditions et exigences de fonctionnement : haute résistance spécifique, fiabilité des vibrations et de la fatigue, cohérence batch à lot et traçabilité complète (avec NDT).

- Alliages recommandés : 2014-T6, 2024-T4/T351, 7050-T74, 7075-T73.

- Usinage et finition : usinage de précision des faces de montage et des motifs de trous ; certification UT/PT et EN 10204 3.1 selon les exigences ; Anodisation ou revêtement de conversion chimique pour améliorer la résistance à la corrosion et l’adhérence de la peinture.

Options d’alliage de forge de matrice en aluminium

- Forges de matrices en aluminium 6061

Un alliage structurel polyvalent de résistance moyenne, de bonne soudabilité et usinabilité, adapté à divers supports, bases de montage et pièces forgées à la matrice en aluminium de charge moyenne.

- Forgiages de matrices en aluminium 6082

Résistance et performance de fatigue supérieures à celles du 6061, couramment utilisé pour des forges porteurs légers tels que les bras de suspension et les maillons.

- 5083 Pièces de matrices en aluminium

Excellente résistance à la corrosion et soudabilité, idéal pour les boîtiers à pression ou à contact fluide tels que les corps de pompe, les corps de vannes et les brides.

- Forgiages de matrices en aluminium 2014

Usinage à haute résistance et facilité, souvent utilisé pour les supports à haute résistance, les nœuds et d’autres forges porteurs moyens/petits, généralement combiné à une protection de surface.

- Forges de matrices en aluminium 2024

Haute résistance avec de bonnes performances en fatigation, adapté aux connecteurs et aux pièces forgées de type nœud travaillant sous des charges cycliques à long terme.

- Forgings de matrices en aluminium 7050

Haute résistance et ténacité avec des propriétés stables dans les sections épaisses, utilisées pour des forges structurelles exigeantes en aérospatiale, ferroviaire et autres équipements haut de gamme.

- 7075 Pièces de matrices en aluminium

Très haute résistance spécifique, adaptée aux pièces structurelles sensibles au poids et aux composants de mouvement, nécessitant généralement une protection supplémentaire contre la corrosion.

- Forgings de matrices en aluminium 2618

Un alliage de forge à haute température utilisé pour les pistons, bielles et autres pièces forgées dans les moteurs aérospatiaux/de course qui transportent des charges à des températures élevées.

- 4032 Pièces forgées en aluminium

À forte teneur en silicium, à faible expansion et résistante à l’usure, largement utilisée pour les pistons forgés dans les moteurs automobiles/motos et d’autres pièces mobiles nécessitant une grande stabilité dimensionnelle.

Si vous avez besoin d’aide pour la sélection des alliages, vous pouvez envoyer vos plans et conditions de fonctionnement de base à l’équipe d’ingénierie de Chalco, et nous recommanderons des alliages et des trempages adaptés en fonction de vos performances visées.

Procédé de forge et contrôle qualité pour les matrices en aluminium

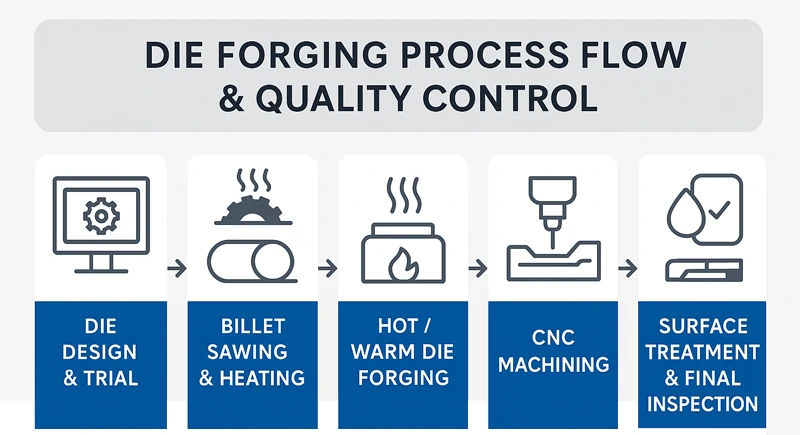

S’appuyant sur des lignes dédiées à la forge en aluminium, Chalco propose des services complets de forge de matrices en aluminium pour des pièces structurelles moyennes et petites, couvrant la conception et les essais → le sciage et le chauffage en billettes, → le forage chaud/chaud à la matrice fermée → le traitement thermique → l’usinage CNC, →la finition de surface et l’inspection finale. Les pièces forgées et les pièces entièrement usinées sont contrôlées selon le même système de qualité pour soutenir une production en série stable.

Température de formage et types de forge

En fonction de la température de formage, le forgeage de la matrice en aluminium peut être grossièrement divisé en forge à chaud, forge à chaud et forge à froid, chacune adaptée à différentes tailles de pièces et exigences de précision :

Forgé à la matrice à chaud : formage à température élevée avec une bonne plasticité métallique et des forces de formage relativement faibles, adapté aux pièces structurelles moyennes et petites ainsi qu’aux sections transversales complexes ; C’est la voie courante pour les matrices en aluminium structurel.

Forge à chaud : formage dans une plage de température intermédiaire, équilibrage de la charge de formage, remplissage de la matrice et précision dimensionnelle, souvent utilisé lorsque la durabilité/la durée de vie et la stabilité dimensionnelle sont importantes.

Forge à froid / Enchevêtrement à froid : formage à température ambiante ou proche, adapté aux pièces plus petites produites en grand volume avec des tolérances strictes et des exigences élevées de qualité de surface ; Cela impose des exigences plus élevées en matière d’équipement et de précision de la puce.

Aperçu du flux de processus

Revue technique et conception de la matrice : évaluer la géométrie et les trajectoires de charge à partir de dessins 2D/3D, définir les lignes de séparation, les angles de tirage, les limites de conception et d’usinage du flash.

Préparation et chauffage des billettes : sélectionnez du matériel forgé dédié par alliage, puis coupez à la longueur, débavurez/chanfreinez et nettoyez les surfaces. Les billettes et les matrices sont chauffées et trempées selon la courbe définie du procédé.

Forgiage à matrice fermée / multidirectionnel : effectuer un ou plusieurs coups de formage dans la cavité du matrice afin que le métal remplisse complètement la cavité et que l’écoulement du grain suive les directions principales de charge.

Traitement thermique : appliquer des traitements thermiques adaptés T6, T73, T74 et autres traitements thermiques pour les alliages tels que 6061 / 6082 / 7050 / 7075, en contrôlant strictement la trempe et le vieillissement.

Usinage de finition et traitement de surface : effectuer des opérations de tournage, fraisage, perçage et autres opérations CNC sur des dimensions critiques, suivies de peennage, anodise ou revêtement selon les besoins.

Contrôles clés de processus

Étape de forge : la température du bloc, la température du coin, le nombre de soufflés et la déformation par souffle sont réalisés selon les feuilles de procédé ; La pression et le temps de forge sont enregistrés pour les lots critiques.

Phase de traitement thermique : les fours sont équipés de systèmes d’enregistrement automatique ; La température et le temps de trempage du four sont entièrement surveillés, chaque lot de traitement thermique étant attribuable aux résultats des essais mécaniques.

Dimensions et tolérances géométriques : les points de procédé et d’inspection finale sont définis pour les dimensions critiques, les motifs de trous et les surfaces d’ajustement ; Les rapports CMM peuvent être fournis sur demande.

Inspection et traçabilité

Essais de routine : composition chimique, dureté, résistance à la traction, limite d’élasticité, allongement, contrôles dimensionnels et inspection visuelle de la surface.

Essais à la demande : essais ultrasonores (UT), tests pénétrants (PT), métallographie, rugosité de surface et tests de pression / fuite (air ou hydrostatique) selon les besoins.

Documentation qualité : certificats de matériaux EN 10204 3.1 fournis avec les marchandises ; des rapports dimensionnels, des enregistrements de traitement thermique et des rapports NDT peuvent être fournis lorsque nécessaire, avec le numéro de chaleur, le numéro de lot et le numéro de matrice clairement traçables.

Si votre projet implique des spécifications de procédé personnalisées, des inspections tierces ou une approbation du premier article (FAI / PPAP), veuillez informer l’équipe d’ingénierie de Chalco dès un stade précoce afin que nous puissions configurer le processus de forge et le plan d’inspection selon vos normes cibles.

Pourquoi choisir Chalco comme partenaire de forge de matrices en aluminium ?

Lignes de forge de qualité aérospatiale, livraison de pièces finies en un arrêt

Chalco a construit une chaîne de procédé complète allant de la conception des matrices, au forgeage de matrices en aluminium, au traitement thermique et à l’usinage CNC, jusqu’à la finition des surfaces et l’inspection. Les pièces de châssis, boîtiers, anneaux et composants similaires de châssis moyens et petits sont tous produits sous un seul système de qualité, réduisant les problèmes de coordination et les risques de cohérence causés par plusieurs sous-traitants.

Capacité multi-alliage et multi-standard pour les projets automobiles et aérospatiaux

Nous couvrons les séries 2xxx / 5xxx / 6xxx / 7xxx ainsi que les 2618 et 4032 et pouvons fournir des pièces forgées en aluminium dans des températures spécifiées selon les normes ASTM / EN / AMS. Cela rend notre capacité adaptée aux châssis de véhicules, aux pièces critiques pour la sécurité et à certains projets d’équipements aérospatiaux / haut de gamme.

Système de qualité complet et chaîne de tests avec traçabilité complète

Sur la base de lignes de forge certifiées pour les systèmes aérospatiaux, automobiles et ferroviaires, nous pouvons configurer des tests issus de la chimie, de la microstructure et des propriétés mécaniques via UT/PT et d’autres méthodes NDT selon les besoins du projet. Les expéditions peuvent être prises en charge par les certificats de matériaux EN 10204 3.1, les rapports dimensionnels et les registres de traitement thermique, avec des numéros de chaleur, des lots et des numéros de matrices clairement traçables.

Optimisation des procédés et contrôle des coûts pour des forges complexes

Pour des géométries complexes telles que les james, bielles et boîtiers avec cavités internes, nous privilégions la forgée fermée / multidirectionnelle ainsi que les solutions quasi de forme nete. Cela permet d’obtenir un flux et une résistance du grain appropriés tout en contrôlant le matériau d’entrée et la marge d’usinage, ce qui en fait un idéal pour la mise à niveau des pièces moulées et soudages à haute charge vers des matrices en aluminium.

Si vous devez comparer différents alliages ou itinéraires de procédé, vous êtes invité à contacter l’équipe d’ingénierie de Chalco pour discuter de votre projet spécifique.

FAQ

Ma pièce est-elle adaptée pour la forge de matrices en aluminium ?

Les pièces généralement adaptées au forgé de matrices en aluminium sont les composants critiques pour la sécurité, les pièces soumises à des charges répétées, ou les structures nécessitant des exigences exigeantes en matière de poids et de stabilité. Les formes simples et les pièces à faible volume ne justifient pas forcément l’investissement. Nous recommandons d’envoyer vos plans 2D/3D, utilisation annuelle et conditions de fonctionnement à notre équipe d’ingénierie afin que nous puissions comparer les options de forgeage, d’extrusion + usinage et de coulage à matrice fermée pour vous.

L’investissement dans les outillages sera-t-il trop élevé ? Que se passe-t-il si des modifications de conception sont nécessaires ?

La forge à maux fermés nécessite généralement des matrices dédiées. Avant de couper tout outillage, nous effectuons une revue DFM (Design for Fabricability) pour confirmer que la géométrie et le volume justifient l’investissement et fournir un devis séparé pour les outils. Si une optimisation de conception est nécessaire ultérieurement, nous évaluerons si les matrices existantes peuvent être modifiées ou si de nouvelles matrices sont nécessaires, et clarifierons à l’avance le coût et le délai de livraison correspondants.

Si notre volume annuel n’est pas important, la forge vaut-elle quand même la peine d’être envisagée ?

Pour des pièces telles que les bras de suspension, les articulations de direction et les boîtiers de pression, qui sont essentiels pour la sécurité, les avantages en résistance et en fatigue des matrices en aluminium sont souvent précieux même à des volumes moyens. Pour les prototypes ou les projets de plus petit volume, nous pouvons comparer le " forgeage + usinage " au " usinage de base solide " et proposer une solution par phases plus adaptée.

Quelles informations dois-je préparer pour un devis ou une commande type ?

Nous recommandons de fournir : des plans 2D (incluant les dimensions clés et les tolérances), des modèles 3D si disponibles, l’alliage cible / les performances, le volume annuel estimé, ainsi que toute exigence spéciale de test ou de traitement de surface. Si vous n’avez que des échantillons physiques, vous pouvez aussi nous les envoyer ; Nous pouvons soutenir l’ingénierie inverse et la modélisation avant de proposer une route de forge et un devis.

Notre client a des exigences très strictes en matière de tests et de standards. Jusqu’où pouvez-vous soutenir ?

En plus des contrôles standards pour la chimie, les propriétés mécaniques et les dimensions, nous pouvons configurer des tests UT, PT, métallographie, rugosité et pression / fuite selon les besoins, et délivrer les certificats EN 10204 3.1 ainsi que les rapports associés selon les normes ASTM / EN / AMS. Il vous suffit de nous envoyer vos normes cibles ou les spécifications client dès le début, et nous intégrerons les tests et la documentation nécessaires dans le plan de processus et le devis.

Si votre situation n’est pas entièrement couverte ci-dessus, vous êtes invité à nous envoyer vos plans, votre volume annuel estimé et vos normes cibles avec votre demande. Nous les combinerons avec nos capacités existantes de forge de matrices en aluminium pour fournir des recommandations de procédés personnalisées et des références de devis.