Chalco спеціалізується на проєктуванні та виробництві індивідуальних алюмінієвих ковок. Завдяки можливостям відкритого кування, закритого штампу, кільцевого прокатування та гарячого/холодного кування ми можемо працювати з вашими 2D/3D кресленнями та відповідними стандартами, щоб створити все — від дрібних точних деталей вагою кілька сотень грамів до великих кілець, валів і блокових ковок.

Поєднуючи термічну обробку алюмінієвим сплавом, обробку з ЧПУ та обробку поверхонь як універсальну послугу, ми пропонуємо надійні рішення для кування алюмінію для автомобільної, будівельної техніки, енергетики та залізничного транспорту.

Швидкий вибір

- Вибір за сплавом

6061 / 6082

5083

7075 / 7050 / 2014 / 2219 / 2618 / 4032

- Вибір за процесом і розміром

Відкрите кування

Кування з закритим штампом

Кільцеві прокатні та валові ковки

- Обирайте за станом доставки

Заготовки як ковані

Термічна обробка + груба обробка

Повністю оброблена + обробка поверхні

Типові типи, розміри та можливості кування

| Методи кування | Типи | Максимальна вага | Максимальні характеристики |

| Вільне кування | Ковальні блоки | ≤9T | Довжина ≤ 7000 мм, ширина ≤ 2000 мм, висота ≤ 500 мм Діаметр ≤ φ2500 мм |

| Ковальні диски | ≤5T | Зовнішній діаметр загартуваного матеріалу ≤ φ2500 мм. Зовнішній діаметр незагарненого матеріалу ≤ φ4000 мм, висота ≤ 500 мм | |

| Ковані кільця | ≤5T | Зовнішній діаметр φ200~φ800мм, довжина ≤2000 мм; Зовнішній діаметр φ810~φ2000mm, довжина ≤1500mm | |

| Ковані циліндри | ≤5T | Довжина ≤7000 мм, діаметр ≤800 мм | |

| Довгі стрижні | ≤8T | Зовнішній діаметр ≤φ830 мм, внутрішній діаметр ≤φ650 мм, довжина ≤1800 мм | |

| Зворотна екструзія | Ковані труби | - | Проєктована площа ≤3,0㎡ (діаметр ≤φ1950 мм) |

| Кування штампів | Загальні кування штампів | - | Проєктована площа ≤1,5㎡ (діаметр ≤φ1400 мм) |

| Складні штампування | - | Діаметр ≤ φ2500 мм |

Наведена вище таблиця узагальнює типові розмірні можливості Чалко для алюмінієвих ковок. Для детальних вікон обладнання для відкритого кування, закритого кування, кільцевого прокатування та термічної обробки, будь ласка, натисніть на перегляд «Ковальне обладнання та виробничі потужності».

Який процес кування найкращий для мене?

Процеси кування: відкрите кування, закрите кування, кільцеве прокатування та зворотна екструзія

У проєктуванні та виробництві алюмінієвого кування відкритим штампом, закритим куванням, кільцевим прокатом і зворотною екструзією обираються залежно від геометрії деталі, загального розміру та об'єму партії. Наступні розділи підсумовують, для яких типів кування кожен процес найкраще підходить, допомагаючи інженерам зробити початковий вибір процесу.

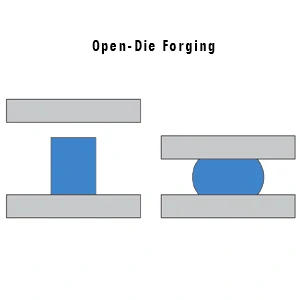

Відкрите кування (вільне кування)

Відкрите кування (вільне кування) Підходить для середньої та великої алюмінієвої ковки з відносно простою геометрією. Багатонаправлена деформація створює безперервний потік зерна; Цей процес гнучкий і добре підходить для багатосортного, мало- та середньосерійного виробництва.

Типові типи деталей: ковальні диски, блоки, алюмінієві кільця, валові кування, порожнисті/циліндричні кування.

Типовий профіль проєкту: деталі з більшими загальними розмірами або вагою цільної частини, прості контури та великі дозволи на обробку.

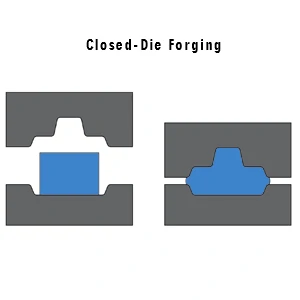

Закрите кування

Закрите кування Закрите кування використовує спеціалізовані штампи для досягнення близької до чистої форми, що ідеально підходить для складніших алюмінієвих ковок, які потребують стабільного масового виробництва, що допомагає зменшити відходи матеріалів і час обробки.

Типові типи деталей: алюмінієві ковані важелі керування, рульові кулаки, кронштейни, вушки та інші ковки шасі, а також аерокосмічні конструктивні деталі, алюмінієві ковані фланці та кронштейни для двигунних аксесуарів.

Типовий профіль проєкту: тривимірні форми зі складними контурами та локальними ребрами/ребрами жорсткості, класифіковані як критично важливі для безпеки або ключові несучі компоненти, з принаймні середньорічним обсягом.

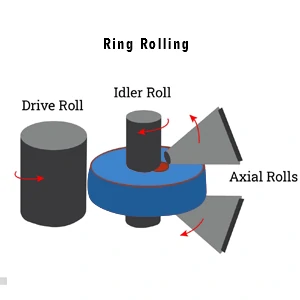

Кільцеве перекочування

Кільцеве перекочування Кільцева прокатка використовується для середньо- та великих кільцевих алюмінієвих ковок. Він зменшує вагу та покращує використання матеріалів, одночасно вирівнюючи потік зерен у коловому напрямку, підвищуючи ефективність втоми.

Типові типи деталей: алюмінієві ковані кільця, диски коліс, зубчасті кільця, фланцеві кільця з алюмінієвого сплаву, кінцеві кільця корпусу, підшипникові розгони та подібні кільцеві компоненти.

Типовий профіль проєкту: кільцеві або фланцеві деталі, де зовнішній діаметр значно більший за товщину або ширину секції, секція практично однорідна, і існують вимоги до терміну служби втоми, ударостійкості та використання матеріалів.

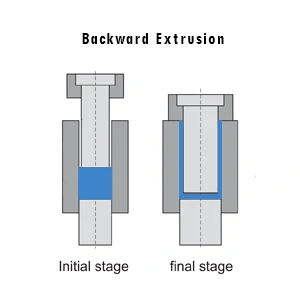

Зворотна екструзия

Зворотна екструзия Кування зворотною екструзією підходить для трубчастих, чашоподібних і циліндричних алюмінієвих ковок, формуючи глибокі конструкції одним або кількома ударами з рівномірною товщиною стінки та хорошою внутрішньою/зовнішньою міцністю. Він часто використовується для деталей із вимогами до тиску та герметизації.

Типові типи деталей: алюмінієві трубки з зворотним екструдуванням, чашоподібні ковки, циліндричні корпуси, циліндри з алюмінієвого сплаву, клапанні корпуси та сопла для судини під тиском.

Типовий профіль проєкту: деталі з глибокою резонаторною або закритою свердловиною, чутливі до внутрішньої міцності тиску, герметичності та внутрішньої надійності, тоді як замовник віддає перевагу не будувати циліндр шляхом свердління глибоких отворів або зварювання товстих пластин.

Шляхи кування температури: гаряче, тепле та холодне кування алюмінію

У виробництві алюмінієвого кування для основного етапу формування зазвичай використовують гаряче кування алюмінію та тепле кування. Залежно від необхідної точності розмірів і якості поверхні, може бути додано додатковий етап холодного кування алюмінію / холодного підбору. Різні температурні маршрути орієнтовані на різні пріоритети.

Гаряче кування алюмінію

В основному використовується для первинного формування середніх і великих алюмінієвих ковок. Він забезпечує хорошу пластичність і низьку стійкість до деформацій, і підходить для більшості відкритих штампових, закритих і кільцевих валів.

Підходить для: ковань з великим загальним розміром або великою деформацією, де пріоритетом є стабільний потік зерен і внутрішня міцність.

Порада для вибору: коли основними цілями є міцність, пластичність і надійність формування, а остаточна точність розмірів можна досягти подальшою обробкою, зазвичай перевагою є гаряче кування алюмінію.

Тепле кування

Температура формування знаходиться між гарячим і холодним ковуванням. Він балансує пластичність із зниженим окисленням і навантаженням на формування, і часто використовується для малих і середніх алюмінієвих ковок із певними розмірними та поверхневими вимогами.

Підходить для: малих і середніх конструктивних деталей, деяких закритих кованих матеріалів та валів/фланців із трохи вищими вимогами до точності.

Порада для вибору: якщо ви хочете покращити точність розмірів і зменшити окислення та навантаження на формування, зберігаючи стабільне формування, можна оцінити тепле кування або шлях «гаряче кування + тепле розмірування».

Холодне кування алюмінію

Здебільшого використовується як фінальний етап кування/підбору розміру для дрібних деталей або локальних високоточних ділянок, щоб покращити послідовність критичних розмірів, допусків і поверхонь підгонки.

Підходить для: з'єднувачів, фланцевих сидінь, малих кінців валів, заготовок кріплень холоднокованої техніки та інших деталей, чутливих до зовнішнього вигляду, зазору посадки або концентричності.

Порада для вибору: якщо креслення вказано суворі локальні допуски, шорсткість поверхні або точність складання, ви можете додати крок холодного кування / холодного розміру алюмінію після гарячого/теплого попереднього формування; Інакше саме гаряче або тепле кування зазвичай достатньо для контролю вартості.

Для отримання додаткової інформації, будь ласка, зверніться до спеціальної сторінки про холодне кування алюмінію.

Який алюмінієвий сплав обрати для цієї деталі?

Після приблизно визначення процесу кування вибір сорту сплаву здебільшого визначається рівнем навантаження, умовами експлуатації (температура, корозія / необхідність зварювання) та вартістю / доступністю.

Для алюмінієвих ковок Chalco зазвичай використовує такі чотири сімейства сплавів:

- Загальна структура: 6061, 6082

- Зварені конструкції / морські: 5083

- Високоміцні конструкції / аерокосмічна промисловість: 7075, 7050

- Високотемпературні деталі та ковані поршні: 2014, 2219, 2618, 4032

Загальні структурні ковки: 6061 / 6082

Підходить для більшості загальних механічних конструкцій і частин середнього навантаження. Вони забезпечують збалансований профіль властивостей і стабільне постачання, і є одними з найпоширеніших базових сплавів для алюмінієвих ковальних проєктів.

Хороша міцність, обробка та зварювальність для загальних конструктивних ковок.

Вища міцність і жорсткість, ніж 6061, підходить для несучих конструктивних деталей.

Зварні конструкції / морські застосування: 5083

Переважно використовується для алюмінієвих ковок і зварних конструкцій, які потребують зварювання та тривалого впливу морської води або вологих середовищ, і добре поєднується з пластинами 5083 та екструзіями в тій же системі.

Забезпечує відмінну стійкість до корозії морської води та зварювальність, а також широко використовується для суднобудівних / морських з'єднувачів, зварених фланців і низькотемпературних алюмінієвих кованих конструкцій з несучим тиском.

Високоміцні конструкції / аерокосмічні застосування: 7075 / 7050

Використовується для критичних несучих алюмінієвих ковок з високими вимогами до питомої міцності та жорсткості, що часто зустрічається в аерокосмічних, гоночних та висококласних спортивних конструкціях.

У відповідних термооброблених умовах він може забезпечити дуже високу міцність на розтяг і межу на текучість, що робить його ідеальним для високоміцних вушек, кованих алюмінієвих валів і легких конструктивних деталей.

Поєднує високу міцність із кращою міцністю товстих перерізів і стійкістю до корозії, і частіше використовується для аерокосмічних конструктивних деталей та високонадійних великих алюмінієвих ковок.

Високотемпературні деталі та ковані поршні: 2014 / 2219 / 2618 / 4032

Це сімейство сплавів орієнтоване на обслуговування при середніх і високих температурах, аксесуарах двигуна та кованих поршнів, з більш зосередженим акцентом на міцність при високих температурах, термічну стійкість або термічну стійкість до втоми.

Висока міцність із хорошою обробленістю для конструктивних і тисконосних компонентів при середніх та високих температурах.

Підтримує міцність і стабільність при підвищених температурах, що ідеально підходить для кріогенних суден і корпусів аерокосмічних апаратів.

Відмінна міцність на високих температурах і термостійкість до термовтоми для поршнів двигуна та шатунів.

Високий вміст кремнію забезпечує низьке теплове розширення та відмінну зносовість для точних кованих поршнів.

Якщо ви ще не визначили точний сорт сплаву, просто надішліть нам свої креслення та умови обслуговування. Інженерна команда Chalco допоможе рекомендувати відповідні алюмінієві ковані сплави та маршрути процесу.

Натисніть «Надіслати креслення та настанови щодо запитів на запити », щоб побачити, як чітко та зручно описати свої креслення та умови експлуатації.

Ковальське обладнання та виробничі потужності

Chalco оснащений багатотонними лініями відкритого кування, закритого кування, кільцевого прокатування та спеціалізованих ліній термічної обробки алюмінієвим сплавом, підтримуючи широкий спектр алюмінієвих ковок, таких як диски, блоки, кільця, вали та порожнисті/циліндричні деталі. Основні особливості можливостей такі.

Обладнання для кування з відкритими штампами

Оснащений відкритими гідравлічними пресами потужністю приблизно 25–60 МН (2 500–6 000 т). Серед них 60 MN відкритий штампу пропонує денне освітлення близько 5 000 мм, хід поршня близько 3 000 мм і робочий стіл приблизно 2 600 × 7 000 мм, з регулюванням швидкості ковки від 0 до 50 мм/с.

Ця лінійка підходить для попереднього кування та фінального кування середніх і великих алюмінієвих заготовок, блоків, валів та порожнистого /циліндричного кування матеріалу.

Замковані ковані лінії

Закриті преси покривають приблизно 40–500 MN (4 000–50 000 T). Типовий вертикальний прес забезпечує денне світло близько 4 000 мм, хід поршня близько 2 000 мм, а робочі столи — близько 2 300 × 4 000 мм до 4 000 × 7 000 мм, з регульованою швидкістю ковки від 0,05 до 50 мм/с.

Ці лінійки підходять для масового виробництва алюмінієвих кованих шасі, з'єднувачів, кронштейнів, колісних компонентів та інших структурних закритих алюмінієвих ковок.

Можливості кільцевого прокатування та порожнистого кування

- Платформа обладнання: Велика радіально-осьова кільцева прокатна лінія може прокатувати кільця приблизно до φ9 000 мм у зовнішньому діаметрі, з максимальною радіальною силою качення близько 900 Т і осьовою силою близько 600 Т. На попередньому етапі для відкритого кування / попереднього кування заготовок використовують 4 гідравлічні преси класу 000–5 000 Т.

- Типовий асортимент постачання алюмінієвих сплавів: Враховуючи стабільність процесу та економічний розмір партії, прокатні кільця з алюмінієвого сплаву зазвичай постачаються з зовнішнім діаметром до φ2 500 мм для загартованих кілець, а в незагартованих станах — до приблизно φ4 000 мм і ≤5 т на штуку. Циліндричні та екструдовані порожнисті алюмінієві ковки зазвичай мають діаметр φ200–830 мм і довжину ≤1,8–2,0 м. Точна здатність підтверджена на основі огляду креслень.

Потужність термічної обробки алюмінієвих сплавів

Доступні спеціалізовані вертикальні печі з алюмінієвим сплавом і коробчасті пічні печі, з типовими робочими зонами, такими як φ3 × 7 м і 5 × 3 × 1,2 м, а також вантажопідйомністю для однієї печі близько 5–15 т. Однорідність температури печі контролюється приблизно до ±3 °C, а час передачі відповідає вимогам загартування алюмінію.

Відповідно до потреб проєкту, відповідні стандарти (наприклад, AMS 2750) можуть бути впроваджені для забезпечення типових умов загартування, таких як T6, T651 для алюмінієвих кованих серій 2xxx / 5xxx / 6xxx / 7xxx серії алюмінієвих кованих матеріалів.

Коли розміри деталей, вага окремої частини або складність конструкції наближаються до вищезазначених обмежень можливостей, рекомендується надавати 2D/3D креслення, цільові розміри та заплановані партійні обсяги на етапі RFQ. Ми оцінимо виробничість на основі вікон обладнання та процесних маршрутів, а також запропонуємо відповідні рішення для процесу кування алюмінію.

Що ще ми можемо запропонувати, окрім кування?

Багато проєктів з кування алюмінію потребують не лише «кування деталі», а й ЧПУ-обробки, обробки поверхонь та інспекції. Залежно від організації вашого ланцюга постачання, Chalco може підтримувати різні глибини доставки.

По-перше, оберіть обсяг доставки

- Тільки ковані заготовки: ми постачаємо ковані алюмінієві ковані вироби, і ваш партнер з обробки завершує всі подальші обробки.

- Кування + термічна обробка + груба обробка: ми виконуємо ковку, термічну обробку та основні поверхні даних, а ваша сторона завершує фінальну обробку.

- Кування + повна обробка + поверхнева обробка: ми постачаємо повністю оброблені, поверхнево оброблені алюмінієві ковки, готові до складання, разом із інспекційними документами.

Просто вкажіть, наскільки далеко ви хочете, щоб ми зайшли у вашому RFQ, і ми відповідно спроєктуємо маршрут процесу та пропозицію.

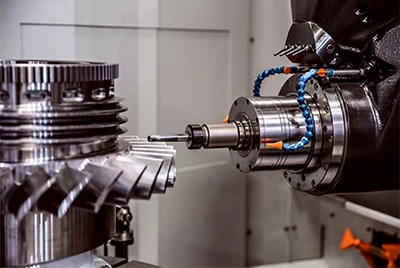

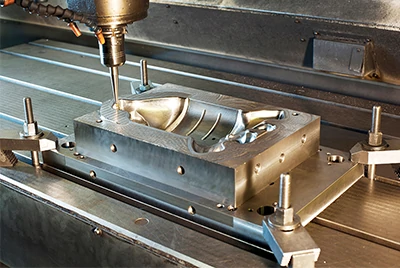

Можливості ЧПУ-обробки для алюмінієвих кованих матеріалів

Окрім кування, Chalco може надавати CNC-обробку для алюмінієвих кованих робіт — від грубої обробки до повної обробки.

Механічні операції: точка обробка з ЧПУ, вертикальне/горизонтальне фрезерування центрів, свердління, різання, свердління, різання, різання на ключі, прокладка нарізок, фасок тощо.

Типові деталі: алюмінієві ковані фланці, алюмінієві ковані вали, корпуси клапанів/корпуси, блоки з'єднувань, основи кріплення, алюмінієві ковані кільця та ковані вали з ступінчастими валами.

Точність і підгонки: ми можемо контролювати критичні допуски розмірів, концентричність і паралелізм відповідно до креслення, а також резервувати відповідні рівні шорсткості поверхні для поверхонь, герметичних поверхонь і отворів підгонки.

Обробка та захист поверхні

Для різних умов експлуатації та вимог до зовнішнього вигляду Chalco може поєднувати алюмінієві ковки з поширеними процесами обробки поверхонь алюмінію для підвищення стійкості до корозії, зношування або декоративного ефекту.

- Анодування: універсальний захист від корозії та декоративне оздоблення; Колір і товщина плівки можна вказати для кожного проєкту.

- Тверде анодування: використовується в зонах з більшим тертям / зношенням або вищими вимогами до твердості поверхні, таких як втулки, направляючі поверхні та інші високонавантажені конструктивні деталі.

- Обробка / шот-пінінг / щітка: для досягнення рівномірного матового вигляду, видалення незначних поверхневих дефектів або забезпечення гарного базового профілю для наступних покриттів.

- Порошкове фарбування/фарбування: підходить для корпусів, фланців і конструктивних деталей із вищими вимогами до зовнішнього вигляду та вивітрювання.

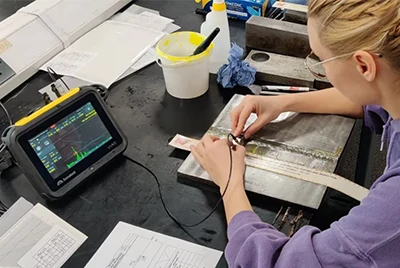

Інспекція та документація якості

Відповідно до потреб проєкту, Chalco може провести необхідну інспекцію перед поставкою алюмінієвих ковок і надати підтверджуючі документи якості для полегшення прийняття креслень, перевірки третіх сторін або аудиту системи.

- Рутинні огляди: вимірювання розмірних і геометричних допусків, механічні властивості та тестування твердості, перевірка якості поверхні — усе відповідно до креслень і відповідних стандартів.

- Неруйнівне випробування (NDT, за потреби): ультразвукове тестування UT, рентгенографічне тестування RT, тестування на проникнення PT тощо, з покриттям тестування та рівнями, встановленими відповідно до критичності частини та договірних вимог.

- Спеціальні перевірки (за потреби): наприклад, тестування на витікання, балансування, вимірювання шорсткості поверхні, перевірка розподілу твердості тощо, які можуть бути визначені в технічній угоді.

- Документи якості: сертифікати випробувань матеріалів (MTC), записи про термічну обробку, звіти про тестування/інспекції, сертифікати відповідності (COC) тощо, з змістом і форматом, які можна налаштувати відповідно до вимог проєкту або системи замовника.

Будь ласка, вкажіть необхідні пункти інспекції та типи звітів разом із вашими кресленнями на етапі RFQ, щоб ми могли налаштувати відповідний план інспекції та обсяг витрат для вашого проєкту.

Чому обираєте Chalco як постачальника алюмінієвої кування?

Покриття основних розмірів і процесних вікон

Завдяки відкритому куванням, закритому куванням, кільцевому прокату та спеціалізованим лініям термічної обробки алюмінієвих сплавів, Chalco може покривати типові потреби у куванні алюмінію — від малих і середньоточних закритих деталей до великих кілець, валів і циліндричних ковок у визначених діапазонах. Ці можливості відповідають типовим розмірам вікон і схемам пакетів, які використовуються в аерокосмічній, автомобільній та загальнопромислових застосуваннях.

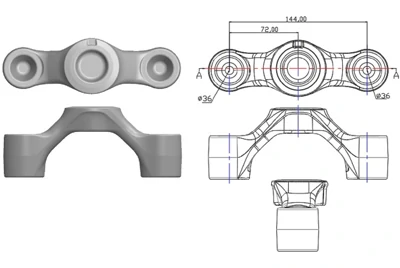

Дизайн для виробництва, креслення та огляд процесу

Для проєктів на етапі проєктування або прототипу ми можемо провести оцінку придатності виробництва ваших 2D/3D-креслень на основі процесів кування та можливості обладнання. Це включає поради щодо проєктування секцій і радіуса, допусків і допусків кування, опори та розташування структур, а також вибір сплавів і термічної обробки, що допомагає збалансувати продуктивність, вартість і стабільність масового виробництва на ранніх етапах проєктування.

Комплексна підтримка з обробки та інспекції

Залежно від ваших потреб, ми можемо надати заготовки як кування, кування + термічну обробку + чорнову обробку або повністю оброблені готові деталі, координуючи обробку, обробку поверхні та інспекцію на власному місці. Ми можемо надавати відповідні звіти про тестування матеріалів (MTC), звіти про розмірні інспекції, звіти NDT, записи термічної обробки та сертифікати відповідності (COC), знижуючи ризики графіка та якості, пов'язані з управлінням кількома постачальниками.

Підтримка стандартів та системи сертифікації

Наші алюмінієві ковки можна виготовляти та перевіряти відповідно до стандартів, таких як ASTM B247, EN 586 та стандарту аерокосмічної ковки AMS-A-22771. Завод працює за стандартом управління якістю AS9100 та відповідними спеціальними затвердженнями NADCAP, а також може відповідати вимогам управління якістю автомобіля, таким як IATF 16949 , якщо це вимагають проєкти.

Галузеві застосування та рішення

Аерокосмічні та оборонні рішення

У аерокосмічній та оборонній галузях алюмінієві ковки переважно використовуються для несучих конструктивних деталей, з'єднувань і кільцевих/циліндричних корпусів, зазвичай із високоміцних алюмінієвих сплавів серії 2xxx / 7xxx з закритим куванням, відкритим куванням і кільцевим прокатуванням як основними процесами.

| Компонентна система | Сплав | Процес кування | Тип кування | Інспекція | Типові частини |

| Системи шасі та коліс | Серія 7xxx | Гаряче кування / Тепле кування + термічна обробка | Кування штампів / кування кільцевим рулоном | 100% UT + Вимірювальна інспекція | Опори шасі, вилкові головки, нагони, колісні кільця |

| З'єднувачі фюзеляжу / конструкції крила | Серія 2xxx / 7xxx | Гаряче кування штампів / Тепле кування | Кування штампів | UT на критичних секціях / зонований UT | З'єднувачі рами/променя, реактори жорсткості, петлі-сидіння, кронштейни радарів/антен |

| Енергетичні, гідравлічні та паливні системи | Стійкий до корозії алюмінієвий сплав | Гаряче кування + термічна обробка | Безкоштовна кована заготовка / кування штемпеля / скручування кілець | UT + тест на витік | Корпуси насосів/клапанів, трубні фітинги, кільцеві фланці, циліндричні корпуси |

Досліджуйте рішення для кування алюмінію в аерокосмічній галузі

Пасажирські вагони, комерційні транспортні засоби та рішення для залізничного транспорту

У легкових автомобілях, комерційних транспортах і залізничному транспорті алюмінієві ковки широко використовуються в шасі та підвісних системах, колесах і ступицах, гальмівних і кермових компонентах, а також у конструктивних з'єднувачах. Зазвичай використовують алюмінієві сплави 6xxx / 7xxx серій високої міцності, основними методами яких є закрите кування, тепле/гаряче кування та місцеве холодне кування.

| Компонентна система | Сплав | Процес кування | Тип кування | Інспекція | Типові частини |

| Шасі та підвіска | 6061, 6082, 7075 | Гаряче кування / Тепле кування + термічна обробка | Кування алюмінієвим штампом | Тестування на втому, вимірювання розмірів, NDT (неруйнівне тестування) | Алюмінієві важелі керування, рульові кулаки, тяги, кріплення амортизаторів, з'єднувачі підрамників |

| Компоненти, пов'язані з колесами та ступицею | Серія 6xxx | Гаряче кування + термічна обробка | Кільцеве кування, кування штампів | Динамічне тестування балансу, контроль продуктивності NVH | Алюмінієві заготовки коліс легкових автомобілів, кільця для обод вантажівок/автобусів, кільця для фланців |

| Гальмування, кермо та конструктивні з'єднувачі | Серії 6xxx, 7xxx | Гаряче кування штампів / Тепле кування | Кування штампів | Повнорозмірна інспекція, UT (ультразвукове тестування) | Кронштейни гальмівного супорта, з'єднувальні вушки системи керма, алюмінієві з'єднувачі кузова/рами, ковані алюмінієві з'єднання для буксирування/причепа |

Досліджуйте рішення для автомобільного кування алюмінію

Рішення для контролю енергетики та рідин у будівництві для будівництва

У будівельній техніці, сферах енергоспоживання та керування рідинами алюмінієві ковки часто використовуються для корпусів насосів і клапанів, фітингів трубопроводів під тиском, фланців і конструктивних з'єднувань, балансування легкої конструкції, стійкості до корозії та надійності герметизації.

| Компонентна система | Сплав | Процес кування | Тип кування | Інспекція | Типові частини |

| Контроль рідини та трубопроводи під тиском | Стійкий до корозії алюмінієвий сплав | Гаряче ковування з штемплом/кільцем + термічна обробка | Кування штампів / кування кільцевим рулоном | UT, тестування на витікання, інспекція розмірів | Корпуси насосів, клапанні корпуси, трубні фітинги, фланці для зварювання буттів, швидкі з'єднувачі тощо. |

| Конструктивні та обертові компоненти | 5xxx / 6xxx / 7xxx Серія | Кільцева прокатка великого діаметра / вільне кування | Кування з кільцевим скручуванням / вільне кування | Концентричність, плоскість, NDT (неруйнівний контроль) | З'єднувачі гондол вітрової турбіни, алюмінові кільця з поворотним підшипником, конструкції обладнання, конструкції та кронштейни тощо. |

Рішення для виробництва загальних машин і обладнання

У загальному виробництві машин і обладнання індивідуальні алюмінієві ковані елементи переважно використовуються для фланцевих кілець, муфт, кронштейнів, шатунів, кріплення та нестандартних конструктивних деталей, з більшим акцентом на конструктивну надійність, точність обробки та загальну економічну ефективність.

| Компонентна система | Сплав | Процес кування | Тип кування | Інспекція | Типові частини |

| Фланцеві та зчеплюючі компоненти | Алюмінієвий сплав середньої міцності або корозійностійкий | Кільцева прокатка / вільне кування + комбінація кування штампу + термічна обробка | Кільцеве кування, кування штампів | Вимірювальна інспекція, локальний NDT (неруйнівний контроль) | Різні алюмінієві фланцеві кільця, заготовки зчеплення, дискові роз'єми |

| Конструктивні компоненти та основи кріплення | - | Вільне кування / Кування штампів | Вільне кування, кування штампів | Забезпечення жорсткості та стабільності | Кронштейни для обладнання, з'єднувальні блоки, нестандартні конструкції, шаблони/підставки для світильників |

Подайте креслення та правила щодо запитів (RFQ)

Щоб ефективно оцінити ваш індивідуальний проєкт кування алюмінію та надати відповідні пропозиції щодо процесу та пропозиції, ми рекомендуємо включити у ваш RFQ наступну інформацію:

- 2D/3D креслення: позначають одиниці та включають усі критичні розміри, допуски, шорсткість поверхні, датуми та граней для визначення місця, а також ключові секції.

- Якість сплаву та умови термічної обробки: такі як 6061-T6, 6082-T6, 7075-T73 тощо. Якщо ви ще розглядаєте варіанти, можете також вказати прийнятні альтернативи.

- Застосовні стандарти: наприклад, ASTM B247, EN 586, AMS-A-22771 або ваші внутрішні специфікації, щоб ми могли оцінювати відповідно до послідовного стандарту.

- Річне використання та режим постачання: річне споживання, партійні обсяги, а також чи поточна фаза — це зразки, малі партії чи масове виробництво.

- Цільовий стан доставки: як ковані заготовки, кування + термічна обробка + груба обробка або повністю оброблені деталі, а також чи включена поверхнева обробка.

- Обов'язкові тести та документи якості: такі як розмірні звіти, UT / інший NDT, тестування твердості / механічності, тестування на витікання, динамічний баланс, MTC, COC тощо.

- Ключові умови експлуатації та спеціальні вимоги: наприклад, робоча температура, середній і середній рівень тиску, цільовий термін служби втоми, коефіцієнти безпеки тощо.

Після отримання ваших креслень і вимог ми зазвичай будемо:

- Проведіть оцінку виробничої придатності та маршруту процесу (відкриті штампи / закриті штампи / кільцеве прокатування / холодне ковування та температурні маршрути), перевіряйте розмір вікон і сумісність сплаву / темпера.

- Запропонувати рекомендовані схеми кування та термічної обробки, стан доставки та обсяг обробки, а також підтвердити відповідні стандарти та випробування.

- Після узгодження технічних даних надайте попередню кошторису, включно з ціною за одиницею, вартістю обладнання або обладнання (якщо застосовно) та термінами виконання для пробного та масового виробництва.

Ви можете надіслати свої креслення та короткий опис ваших потреб інженерній та комерційній команді Chalco. Ми надамо індивідуальне рішення для кування алюмінію для вашого проєкту та допоможемо вам швидко перейти до наступного етапу розробки та закупівлі.