У мікроканальних алюмінієвих трубках для автомобільних теплообмінників та ультрашироких мікроканальних трубках для охолодження акумуляторів електромобілів ключовим викликом є не можливість екструзії, а стабільне масове виробництво — стабільний рівень виходу, герметичність і зварюваність.

Chalco постачає попередньо перевірені, технологічно налаштовані екструзійні штампи для пробного екструзування — а не лише теоретичні креслення. Існуючі кристали покривають мікроканальні плоскі труби для радіаторів/HVAC (≤ 60 мм) та інтегровані канали охолодження для акумуляторних систем (60–253 мм). Зразки можна отримати без початкових витрат на обладнання для тестування під тиском, оцінки пайки та перевірки складання — зазвичай на 2–4 тижні швидше і економить тисячі доларів порівняно з розробкою нових кристалів.

- Коефіцієнт текучості та герметичність: багатопортові тонкостінкові екструзійні штампи вже виробляються масово з послідовним утворенням каналів, рівномірною товщиною стінок і щільними швами — що відповідає вимогам до тиску та вакуумного паяння.

- Низький бар'єр прототипування: Пробний екструзування мікроканалних трубок безпосередньо з існуючих штампів дозволяє збірати та валідувати тиск без витрат на форму.

- Ультрашироке рішення: Для > інтегрованих охолоджувальних пластин батареї доступний шлях з'єднання, що дозволяє зменшити кількість точок зварювання, зменшити ризик протікань і знизити рівень утилізації.

Швидка навігація:

Радіатор / мікроканальні плоскі трубки HVAC (≤60 мм)

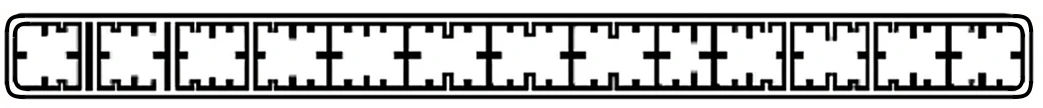

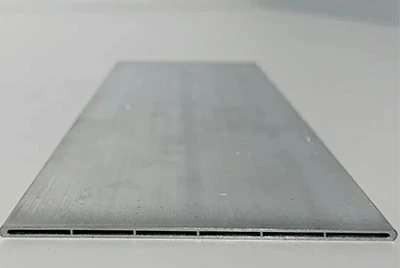

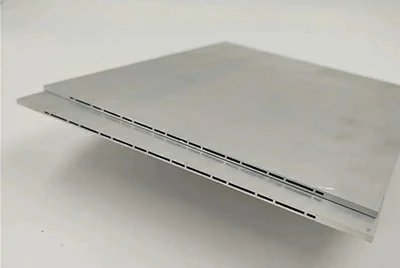

Наступні мікроканальні алюмінієві трубчасті екструзійні штампи від Chalco пройшли серійну валідацію у масовому виробництві і переважно використовуються для автомобільних радіаторів, конденсаторів, випарників, теплових насосів і кондиціонованих спіралей HVAC, зазвичай з шириною менше 60 мм. Усі перелічені штампи можна пробно екструдувати для отримання справжніх зразків без початкових витрат на інструмент, що підтримує випробування під тиском, вакуумне паяння та перевірку збірки.

Підбирайте профіль цілей за розмірами W×H, кількістю каналів і рекомендованим сплавом.

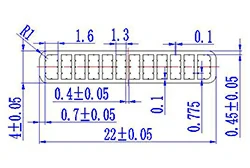

| Пліснява No. | W×H/мм | Дірка | Ілюстрація | Рекомендований сплав |

| HL20-22 | 22*4 | 12 |  | 1xxx / 3xxx |

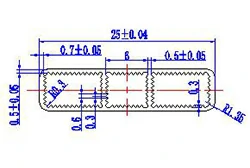

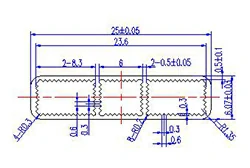

| HL20-25-1 | 25*6 | 3 |  | 1xxx / 3xxx |

| HL20-25-2 | 25*6 | 3 |  | 1xxx / 3xxx |

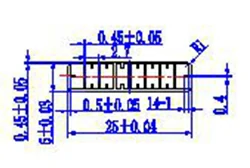

| HL20-25-3 | 25*6 | 8 |  | 1xxx / 3xxx |

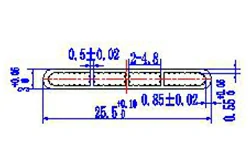

| HL20-25-4 | 25.5*3 | 4 |  | 1xxx / 3xxx |

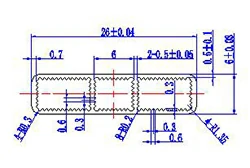

| HL20-26 | 26*6 | 3 |  | 1xxx / 3xxx |

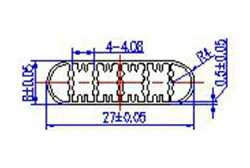

| HL20-27 | 27*8 | 6 |  | 1xxx / 3xxx |

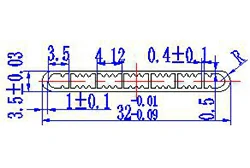

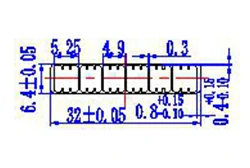

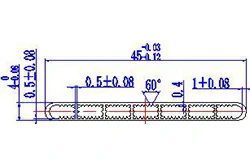

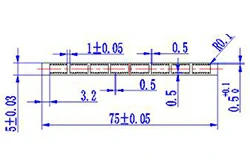

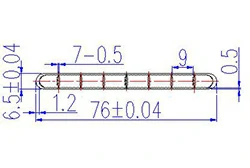

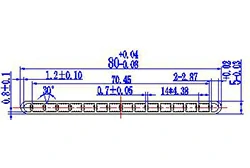

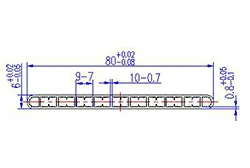

| HL30-32-1 | 32*3.5 | 7 |  | 1xxx / 3xxx |

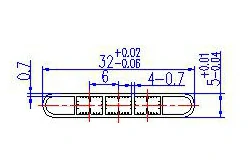

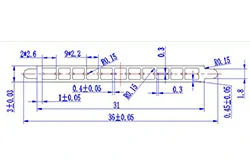

| HL30-32-2 | 32*5 | 5 |  | 1xxx / 3xxx |

| HL30-32-3 | 32*6.4 | 6 |  | 1xxx / 3xxx |

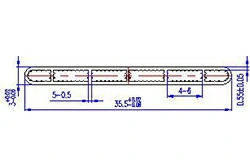

| HL30-35 | 35.5*3 | 6 |  | 1xxx / 3xxx |

| HL30-36 | 36*3 | 11 |  | 1xxx / 3xxx |

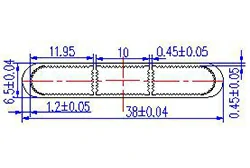

| HL30-38-1 | 38*6.5 | 3 |  | 1xxx / 3xxx |

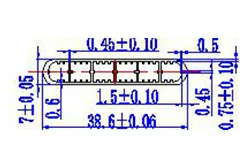

| HL30-38-2 | 38.6*7 | 6 |  | 1xxx / 3xxx |

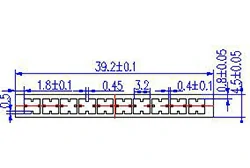

| HL30-39 | 39.2*4.5 | 10 |  | 1xxx / 3xxx |

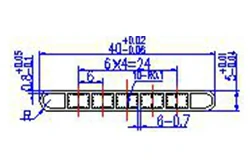

| HL40-40-1 | 40*5 | 7 |  | 1xxx / 3xxx |

| HL40-40-2 | 40*7 | 6 |  | 1xxx / 3xxx |

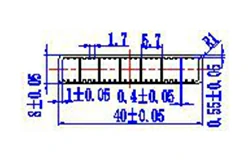

| HL40-40-3 | 40*8 | 7 |  | 1xxx / 3xxx |

| HL40-45 | 45*4 | 7 |  | 1xxx / 3xxx |

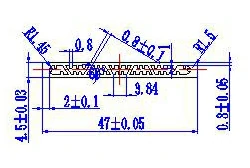

| HL40-47 | 47*4.5 | 7 |  | 1xxx / 3xxx |

| HL40-48-1 | 48*5 | 8 |  | 1xxx / 3xxx |

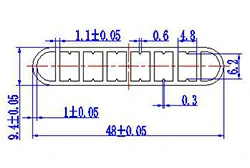

| HL40-48-2 | 48*9.4 | 8 |  | 1xxx / 3xxx |

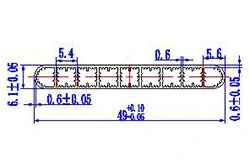

| HL40-49-1 | 49*6.1 | 9 |  | 1xxx / 3xxx |

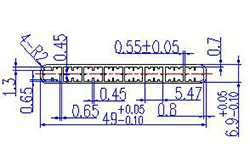

| HL40-49-2 | 49*6.9 | 8 |  | 1xxx / 3xxx |

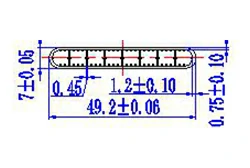

| HL40-49-3 | 49.2*7 | 8 |  | 1xxx / 3xxx |

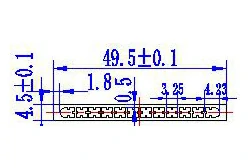

| HL40-49-4 | 49.5*4.5 | 12 |  | 1xxx / 3xxx |

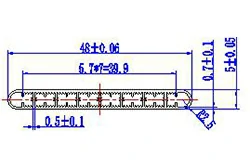

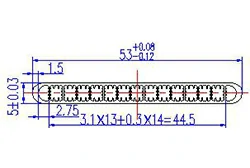

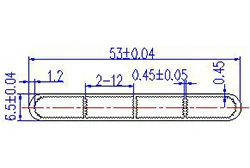

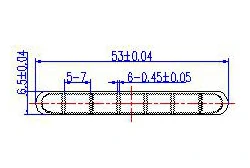

| HL50-53-1 | 53*5 | 15 |  | 1xxx / 3xxx |

| HL50-53-2 | 53*6.5 | 4 |  | 1xxx / 3xxx |

| HL50-53-3 | 53*6.5 | 7 |  | 1xxx / 3xxx |

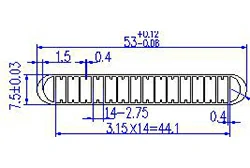

| HL50-53-4 | 53*7.5 | 16 |  | 1xxx / 3xxx |

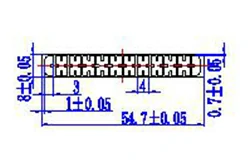

| HL50-54 | 54.7*8 | 12 |  | 1xxx / 3xxx |

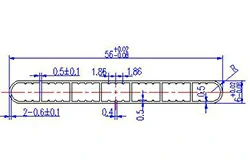

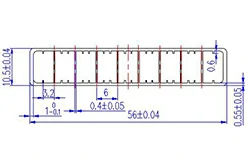

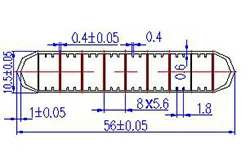

| HL50-56-1 | 56*10.5 | 7 |  | 1xxx / 3xxx |

| HL50-56-2 | 56*10.5 | 9 |  | 1xxx / 3xxx |

| HL50-56-3 | 56*10.5 | 10 |  | 1xxx / 3xxx |

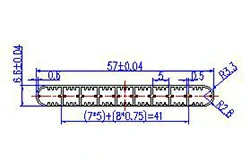

| HL50-57 | 57*6.6 | 9 |  | 1xxx / 3xxx |

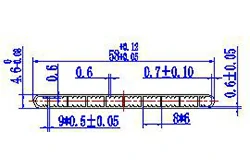

| HL50-58-1 | 58*4.6 | 10 |  | 1xxx / 3xxx |

| HL50-58-2 | 58*4.6 | 10 |  | 1xxx / 3xxx |

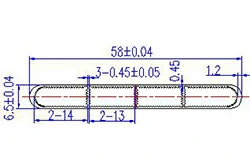

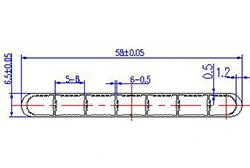

| HL50-58-3 | 58*6.5 | 7 |  | 1xxx / 3xxx |

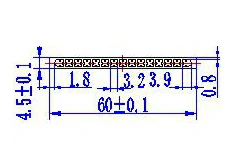

| HL60-60-1 | 60*4.5 | 15 |  | 1xxx / 3xxx |

| HL60-60-2 | 60*7 | 9 |  | 1xxx / 3xxx |

Чому варто обрати мікроканальні плоскі трубчасті штампи Chalco (≤60 мм)

- Герметичність і швидкість проходження пайки: Ці тонкостінні, багатопортові штампи (≈стінка 0,3 мм) мають доведене масове виробництво з одночасним заповненням каналів, рівномірною товщиною стінок, точним вирівнюванням оправки та щільними швами — проходячи вакуумне паяння та циклічні тести під високим тиском з низьким витоком і мінімальним ризиком партійного металобрухту.

- Низькоризиковий старт, швидкий відбір проб: штампи з маркуванням In-stock / Open зазвичай можна негайно екструдувати під час випробування для отримання зразків мікроканалних трубок для тиску, пайки та верифікації монтажу — зазвичай на 2–4 тижні швидше, ніж при розробці нової штампи, і без попередньої вартості інструменту.

- Індустрійно-основний шлях сплавів: рекомендовані сплави зосереджені в серії 1xxx / 3xxx, забезпечуючи високу теплопровідність, пайковість і стійкість до корозії — відповідно до стандартів радіатора та HVAC, що зменшує повторні цикли затвердження матеріалів.

- Пряме використання для внутрішнього початку проєкту: Ви отримуєте не креслення профілю, а справжні сегменти екструдованих труб, готові до зварювання у існуючі прототипи теплообмінника для пробної установки, тестування на витікання та валідації шаблону — підходять для внутрішнього обґрунтування проєкту або подання OEM.

Охолоджувальні пластини / широкі багатокамерні канали охолодження (60–253 мм)

Quick Jump: 60–98 (з діаграмами допусків) | 100–253 (широкий багатокамерний референс)

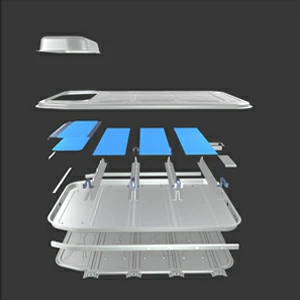

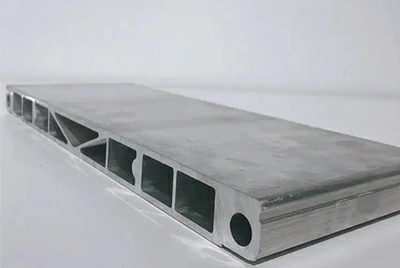

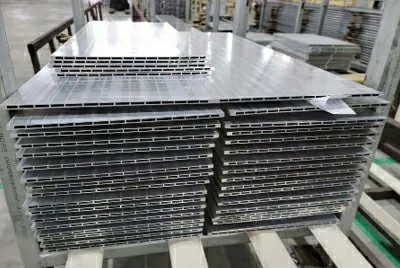

Наступні екструзійні кристали розроблені для охолоджувальних пластин акумуляторів електромобілів, контурів охолоджуючої рідини та модулів терморегулювання, охоплюючи інтегровані багатокамерні профілі шириною 60–253 мм. Chalco пропонує наявні на складі штемпельні штампи з налаштуванням процесу, які можна пробно екструдувати у зразки повної ширини для потоку, падіння тиску та термічної валідації — зазвичай на 2–4 тижні швидше і без початкових витрат на інструменти порівняно з розробкою нових кристалів.

Список штампів у наявності (60–98 мм)

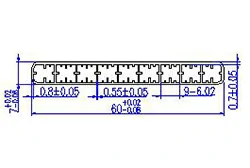

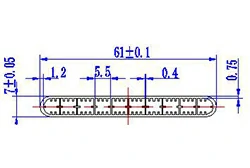

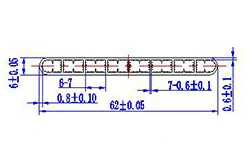

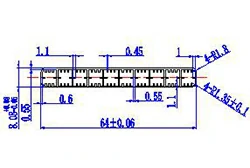

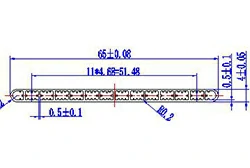

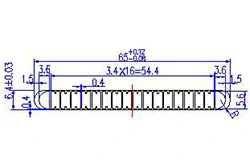

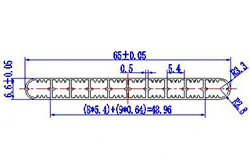

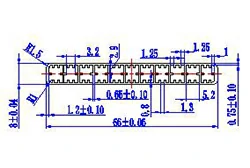

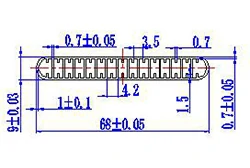

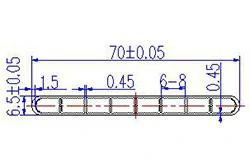

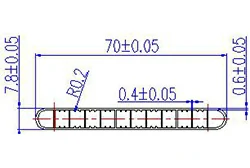

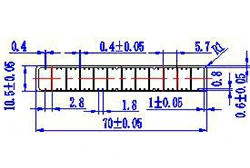

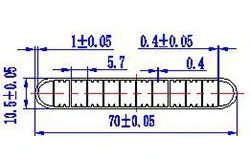

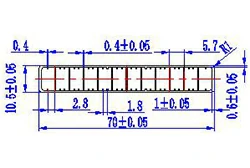

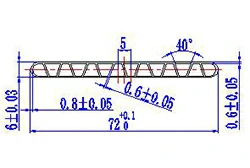

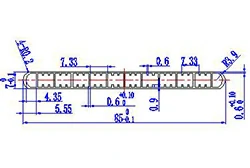

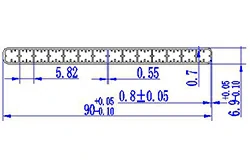

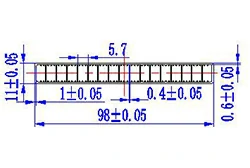

Підбирайте цільовий профіль за W×H, кількістю резонів і рекомендованим сплавом (3xxx / 6xxx залежно від застосування). У цьому розділі наведені креслення з позначкою допусків, які допомагають попередньо оцінити посадку збірки, вимоги до рівності та здатність циклічного тиску.

| Пліснява No. | W×H/мм | Дірка | Ілюстрація | Рекомендований сплав |

| HL60-61 | 61*7 | 10 |  | 3xxx / 6xxx |

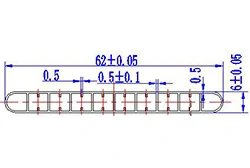

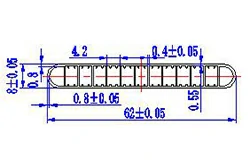

| HL60-62-1 | 62*6 | 8 |  | 3xxx / 6xxx |

| HL60-62-2 | 62*6 | 10 |  | 3xxx / 6xxx |

| HL60-62-3 | 62*8 | 13 |  | 3xxx / 6xxx |

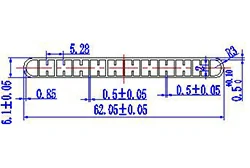

| HL60-62-4 | 62.05*6.1 | 12 |  | 3xxx / 6xxx |

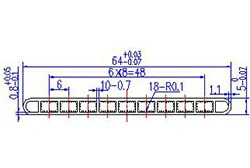

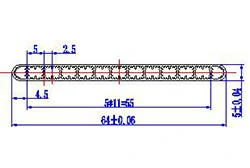

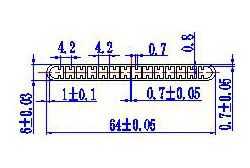

| HL60-64-1 | 64*5 | 11 |  | 3xxx / 6xxx |

| HL60-64-2 | 64*5 | 13 |  | 3xxx / 6xxx |

| HL60-64-3 | 64*6 | 14 |  | 3xxx / 6xxx |

| HL60-64-4 | 64*6.6 | 16 |  | 3xxx / 6xxx |

| HL60-64-5 | 64*8.1 | 12 |  | 3xxx / 6xxx |

| HL60-64-6 | 64*8.08 | 10 |  | 3xxx / 6xxx |

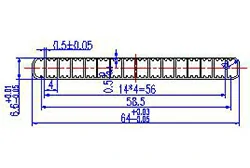

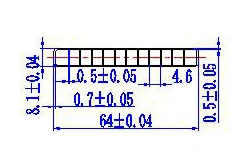

| HL60-65-1 | 65*4 | 14 |  | 3xxx / 6xxx |

| HL60-65-2 | 65*6.4 | 18 |  | 3xxx / 6xxx |

| HL60-65-3 | 65*6.4 | 18 |  | 3xxx / 6xxx |

| HL60-65-4 | 65*6.6 | 10 |  | 3xxx / 6xxx |

| HL60-66 | 66*8 | 11 |  | 3xxx / 6xxx |

| HL60-68 | 68*9 | 15 |  | 3xxx / 6xxx |

| HL70-70-1 | 70*6.5 | 8 |  | 3xxx / 6xxx |

| HL70-70-2 | 70*7.8 | 12 |  | 3xxx / 6xxx |

| HL70-70-3 | 70*10 | 12 |  | 3xxx / 6xxx |

| HL70-70-4 | 70*10 | 6 |  | 3xxx / 6xxx |

| HL70-70-5 | 70*10.5 | 12 |  | 3xxx / 6xxx |

| HL70-72 | 72*6 | 16 |  | 3xxx / 6xxx |

| HL70-75 | 75*5 | 8 |  | 3xxx / 6xxx |

| HL70-76 | 76*6.5 | 8 |  | 3xxx / 6xxx |

| HL80-80-1 | 80*5 | 16 |  | 3xxx / 6xxx |

| HL80-80-2 | 80*6 | 11 |  | 3xxx / 6xxx |

| HL80-85 | 85*7 | 12 |  | 3xxx / 6xxx |

| HL90-90 | 90*6.9 | 14 |  | 3xxx / 6xxx |

| HL90-98 | 98*11 | 17 |  | 3xxx / 6xxx |

Список штампів у наявності (100–253 мм)

Наступні профілі екструзії охолоджувальних каналів / охолоджувальних пластин шириною 100–253 мм шириною 100–253 мм для читання. Для детальних допусків, рекомендованих сплавів, діапазонів контролю плоскості та повних технічних креслень, будь ласка, зв'яжіться з нами.

| Пліснява No. | W×H/мм | Дірка | Ілюстрація |

| HL100-100-1 | 100*4 | 18 |  |

| HL100-100-2 | 100*4.5 | 29 |  |

| HL100-100-3 | 100*6.9 | 15 |  |

| HL100-100-4 | 100*7 | 12 |  |

| HL100-100-5 | 100*15.5 | 18 |  |

| HL100-104-1 | 104*6.4 | 23 |  |

| HL100-104-2 | 104*6.4 | 30 |  |

| HL110-111 | 111*2.5 | 19 |  |

| HL110-114-1 | 114.5*1.5 | 27 |  |

| HL110-114-2 | 114.5*1.5 | 44 |  |

| HL110-114-3 | 114.61*3.9 | 42 |  |

| HL120-120-1 | 120*4 | 32 |  |

| HL120-120-2 | 120*4 | 33 |  |

| HL120-120-3 | 120*4 | 47 |  |

| HL120-121 | 121.5*1.5 | 23 |  |

| HL120-125 | 125*2.7 | 38 |  |

| HL130-134 | 134*5 | 30 |  |

| HL130-137 | 137.8*2.3 | 35 |  |

| HL130-139 | 139.7*3.74 | 75 |  |

| HL140-148 | 148.5*14.8 | 11 |  |

| HL150-150 | 150*8 | 17 |  |

| HL180-186 | 186*6 | 9 |  |

| HL190-190-1 | 190*6.5 | 9 |  |

| HL190-190-2 | 190*8.5 | 9 |  |

| HL200-200 | 200*2 | 24 |  |

| HL200-201 | 201.25*1.5 | 46 |  |

| HL200-203-1 | 203.25*1.5 | 56 |  |

| HL200-203-2 | 203*7 | 67 |  |

| HL200-203-3 | 203*12 | 67 |  |

| HL210-219-1 | 219*5 | 40 |  |

| HL210-219-2 | 219.8*5 | 73 |  |

| HL230-234 | 234*5 | 71 |  |

| HL250-253 | 253*4 | 15 |  |

Чому варто використовувати шматкамерні канали охолодження Chalco шириною 60–253 мм

- Плоскість / контроль деформації: Широкі профілі мають компенсовану конструкцію портів кристалів і посилену підтримку для мінімізації деформації та руйнування краків, забезпечуючи повний контакт охолоджувальних пластин/корпусів з повним контактом поверхні.

- Рівномірні канали та здатність до тиску: розподіл потоку та внутрішня товщина ребер збалансовані відповідно до цільових показників падіння тиску та опору тиску — що підтримує витрату, теплову одномірність і циклічне випробування тиску.

- Менше точок зварювання = Менше точок протікання: Широкий профіль з однією частиною з кількома резервами замінює кілька вузьких труб і швів зварювання — значно зменшуючи герметичні інтерфейси, час складання та ризик протікань після продажу.

- Вікно сплаву та міцності: стандартна серія 3xxx для теплопровідності, пайковості та стійкості до корозії; Серія 6xxx (наприклад, 6061/6063) може оцінюватися, коли потрібна більша жорсткість або структурне навантаження.

- Базові можливості післяобробки: Зразки деталей можуть поставлятися з фіксованою довжиною різання, вирівнюванням кінцевої поверхні, отворами для датуму або референтними краями, а також опційним попереднім покриттям флюсу, цинковим спреєм або захисними покриттями — що дозволяє раніше тестувати пайковість, тиск/герметичність, плоскість і відповідність інтерфейсу.

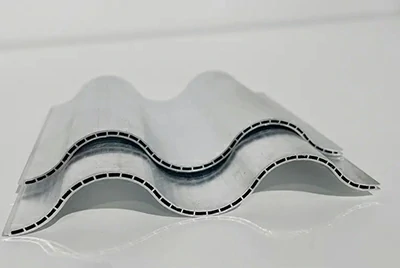

Ультраширокі охолоджувальні пластини / екструзія цільних лотків батареї (>253 мм)

Коли ширина перевищує ≈253 мм, потрібна вже не мікроканална трубка, а функціональний цільний компонент — такий як охолоджувальна пластина акумулятора, лоток акумулятора, корпус охолоджувального кола, серпантинна проточна пластина каналу або трубка з кутовим портом. Ці застосування вимагають широкої, тонкостінної, багатокамерної заготовки з однією екструзією, замість зварювання десятків маленьких трубок разом.

Для >253 мм Chalco застосовує підхід до спільного інструментування — проводить оцінку виробничості на основі вашого цільового профілю та просування до односекційних охолоджувальних пластин/лотків >300 мм і >400 мм, балансуючи між плоскістю, жорсткістю, пропускною здатністю та терміном ущільнення.

Що Chalco може зробити для цільних охолоджувальних каналів >253 мм

Цілісне формування з значно меншою кількістю швів

Екструзуючи всю охолоджувальну пластину / лоток / корпус схеми як один багатокамерний компонент, усуваються десятки швів і точок герметизації. Ризик витоків, переробки та післяпродажних збоїв зменшуються паралельно — що впевнено підтримує валідацію OEM.

Плоскість і жорсткість, що контролюються разом

Ультраширокі профілі з тонкими стінами — це не «просто велика екструзія». Стратегії проєктування, підтримки та формування портів розроблені навколо плоскості, згинання краків, скручування та деформації — щоб деталь могла прилягати безпосередньо до акумуляторного блоку або модуля охолодження без значного післявипрямлення.

Шлях каналу та здатність тиску співоцінюються відповідно до ваших умов

Ми не обмежуємося лише надсилати знімок поперечного зрізу. Ми спільно аналізуємо маршрутизацію каналів, баланс товщини стінки, цільовий падіння тиску, циклічний термін служби тиску та герметичність — гарантуючи, що профіль з багатою порожниною не лише «виглядає правильно», а й дозволяє проводити тести з термічним управлінням і циклом тиску на реальному стенді.

Вибір сплавів на основі застосування

Для несучих або конструктивних компонентів (лотки, корпуси) алюміній серії 6xxx можна оцінити на жорсткість і міцність. Для термічно приводжених зон можна задати серію 3xxx для забезпечення провідності, стійкості до корозії та паяності. Універсальне рішення не підходить усім — ми пропонуємо вікно матеріалів із функціональною зоною.

Примітка: >253 мм належить до кастомної лінійки без стандартних складних штампів. Робочий процес відповідає Огляду креслень → процесу → Спеціалізованому проєктуванні штампів → відбору проб, з метою максимальної інтеграції з меншою кількістю зварних швів і точок герметизації.

Можливості обробки / формування

Переконатися, що зразки надходять у стані, готовому до монтажу, підключення та випробування під тиском, а не у вигляді сирих екструзійних заготовок.

Основні операції з обробкою з ЧПУ

Chalco може забезпечити фіксовану довжину різання, вирівнювання кінцевої поверхні, фаскування, свердління вихідних отворів і прості канавки для пошуку — підтримуючи затиск, герметизацію, з'єднання та випробування тиском, замість постачання деталей, які можна побачити лише вручну.

Згинання / формування плоскої трубки з мікроканалом

Для мікроканальних алюмінієвих трубок, що використовуються в радіаторах і HVAC, згинання або формування можна виконувати в межах контрольованих радіусів для мінімізації облапсу, розриву ребер і надмірного тоншування — що дозволяє валідувати у складному просторі та паяти макети.

Зарезервовані еталонні поверхні для монтажу

Для багатокамерних каналів шириною 60–253 мм та охолоджувальних пластин/профілів >253 мм зразки можуть зберігатися або оброблятися простими затискними поверхнями, краями для пошуку та еталонними отворами — що дозволяє вимірювати плоскість, тестувати герметичний тиск і позиціонувати кріплення.

Стан поверхні / підготовка пайки / захист від корозії

Щоб допомогти зразкам безпосередньо перейти на валідацію зварювання, тести циклів рідин і перевірку відповідності інтерфейсу — без необхідності застрягати на попередній обробці.

Підготовка до пайки

Для теплообмінних профілів, таких як мікроканальні плоскі трубки, можуть бути забезпечені сприятливі для паяння поверхневі умови (попереднє покриття / сумісні з паянням обробки) для підтримки вакуумних паяних випробувань — перевіряючи, що «надійно з'єднується, надійно герметизується, після пайки немає витоків».

Базові антикорозійні / антипроникні шари

Для широких багатокамерних охолоджувальних каналів, охолоджувальних пластин і компонентів лотків можна застосовувати поширені захисні поверхневі обробки (антикорозійні покриття, шари цинкового спрею тощо) залежно від умов тестування — що підтримує попередню оцінку довговічності при циклах охолоджуючої рідини, соляному розпилюванні та впливі навколишнього середовища.

Контроль рівності та шорсткості поверхні на контактних гранях

Для ділянок, що контактують із модулем акумулятора/акумуляторним блоком, можна контролювати площинність і шорсткість для оцінки термоконтактної ефективності та якості герметизації — без необхідності великомасштабної вторинної обробки.

Базове тестування та верифікація

Надавати інженерам, зацікавленим сторонам у сфері якості та проєкту вимірювані дані — а не концептуальні креслення.

Герметичність / Тиск / Тестування за циклом тиску

Довговічність під тиском, інспекція на витік і циклічний тиск тестування можуть проводитися на мікроканалних трубках, широких багатокамерних каналах і зразках охолоджувальних пластин — перевіряючи щільність швів, з'єднання каналів і герметичну поведінку під тиском.

Вимірювання плоскості / стійкості кромки

Для каналів шириною 60–253 мм і охолоджувальних пластин/лотків >253 мм можна вимірювати загальну плоскість, згинання краків, скручування та деформацію — оцінюючи, чи можуть деталі зчеплюватися з монтажними поверхнями без додаткового формування.

Вибірка товщини стінки та розподілу внутрішніх каналів

Товщина зовнішньої стінки, товщина ребер і однорідність відкриття каналу можна взяти для встановлення реальних базових ліній розподілу стінок і однорідності каналу — це використовується для оцінки ємності тиску, консистенції між падіннями тиску та ризику життєвого циклу.

Затискання / Перевірка доступності інтерфейсу

Для зразків із базовою роботою з ЧПУ можна перевірити положення отворів і краї визначення для затиску, стиснення прокладки, тимчасових фітингів і стендних випробувань — підтримуючи внутрішні випробування тиску, проток охолоджуючої рідини та термічне циклування.

Рекомендовані кейс-стаді

Випадок 01|Теплові системи легкових транспортних засобів · Мікроканальні плоскі трубки (≤60 мм)

Замовник: європейський постачальник теплового управління легковими автомобілями Tier-1 (модулі для автомобільних конденсаторів / теплових насосів)

Застосування: Мікроканальні плоскі трубки, що використовуються як основний корпус конденсаторів / теплообмінників теплових насосів

Технічні характеристики:

- Зовнішній розмір 25,0 мм × 2,0 мм

- 16 паралельних каналів

- Зовнішня стінка ≈ 0,30 мм, внутрішні ребра ≈ 0,32 мм

- Типовий алюміній серії 3xxx (паяний, висока теплопровідність)

Штрихи / Допуски:

Відповідав наявному компактному компактному кристалу Chalco з мікроканалами (діапазон ≤60 мм) — новий інструмент не потрібен. Завершено випрямлення після екструзії та огляд заповнення каналів.

- Зовнішня ширина: 25,0 мм ±0,05 мм

- Відхилення товщини стінки: ≤0,03 мм

- Прямолінійність: ≤0,2 мм/м

- Немає колапсу ребер, немає розриву, безперервне утворення внутрішньої порожнини

Поверхня / стан доставки:

Вирізати приблизно 600 мм зразків прямої трубки; Точне вирізання на кінцевій поверхні з видалення зазубрин і фаски для вакуумного паяння. Фінальне покриття не нанесене (клієнт використовує власну систему флюсу та покриття).

Результат:

Клієнт провів тести на пайку з'єднань і герметичність у своїй вакуумній печі малих партій — видимих витоків після пайки не було.

Використовуючи існуючий кристал замість відкриття нового, перший раунд валідації вимагав нульових витрат на інструменти, а доставка зразка була завершена протягом 5 днів, прискоривши початковий план «новий кристал + пробна екструзія» на ≈2–3 тижні.

Корпус 02|Постачальник модуля охолодження акумулятора електромобіля · Широкі багатокамерні охолоджувальні канали

Клієнт: постачальник системи охолодження акумуляторів електромобілів у Північній Америці (охолоджувальні пластини рівня модулів / контури охолоджуючої рідини)

Застосування: Однокомпонентна екструзія каналу охолодження з кількома камерами, що використовується для тестування спаду тиску та розподілу потоку охолоджуючої рідини

Технічні характеристики:

- Зовнішній розмір ≈120 мм × 6,0 мм

- 8 основних каналів + внутрішні арматурні ребра

- Зовнішня стінка ≈ 1,6 мм, ребро ≈ 1,8 мм

- Переважно алюміній серії 3xxx для теплопровідності, пайковості та стійкості до корозії

- Цільовий циклічний тиск ≤2 бар

Штрихи / Допуски:

Відповідав наявній широкій багатокамерній штампі Chalco (діапазон 100–253 мм) — без негайного нового обладнання; Параметри екструзії та баланс кристала були мікроскориговані.

- Зовнішня ширина: 120,0 мм ±0,10 мм

- Відхилення стінки каналу: ≤0,07 мм

- Плоскість: ≤0,35 мм / 120 мм — забезпечує правильне з'єднання з корпусом охолоджувального модуля без підняття краю

Поверхня / стан доставки:

Два прямі пластинчасті зразки приблизно 800 мм завдовжки; Точно вирізані кінці, без занурення; Бічні референсні кромки фрезеровані, а у визначених місцях додано два тестові отвори Φ6 для затиску, герметизації та випробування тиском. Остаточний антикорозійний шар не нанесений (клієнт пізніше анодує або обробить поверхню).

Результат:

Клієнт провів реальне вимірювання спаду тиску охолоджуючої рідини та тестування тиску / витікання на 2 бари. Пластина зберігала плоскість у тестовому кріпленні без значного скручування чи руйнування краю, досягаючи цілей теплового керування на рівні модуля.

Використовуючи існуючі широкі багатокамерні інструменти, клієнт збільшив свій вхід у внутрішньому тепловому обґрунтуванні на ≈3 тижні, представивши реальне багатокамерне екструзоване обладнання замість 2D-креслення для команди OEM-теплового менеджменту.

Кейс 03|Платформа нового енергетичного транспортного засобу · Цільний лоток батареї / нижня панель охолоджувальної пластини

Клієнт: Команда акумуляторних систем південноамериканської платформи для комерційних транспортних засобів на новому енергетичному виробництві

Застосування: охолодження нижньої частини лотка батареї + інтеграція конструкції, заміна «лотка + серпантинних трубок + численні шви» на одну екструзію з кількома резервами

Специфікація проєктування цілі:

- Ширина цілі ≈320 мм

- Багатокамерні серпантинні / кутові охолоджувальні канали, інтегровані в одну пластину

- Зовнішня мішень ≈2,2 мм, внутрішні ребра 1,5–1,8 мм

- Клієнт очікував використання сплавів серії 6xxx (наприклад, 6061/6063) для вищої жорсткості та конструктивної міцності при збереженні теплоздатності

- Пластина повинна як розсіювати тепло, так і нести конструктивне навантаження

Штрихи / Допуски:

Немає штампу на складі. Клієнт надіслав повну 3D-модель, а оцінка з'єднання інструментів > 253 мм ініціювали Chalco:

- Підтверджено загальну ширину 300+ мм у межах нашої цільної екструзії (може досягти класу 500 мм)

- Виявлено глибокі/тонкі каналові ділянки, схильні до колапсу — рекомендовані додаткові опорні ребра або локальне потовщення

- Рекомендую зберегти основну зону навантаження товщиною стінки ≥2,2 мм, з локальним тоншенням зон охолодження, щоб уникнути надлишкової маси

- Рекомендовані референсні краї для подальшого формування та перевірки плоскості, щоб забезпечити з'єднання з акумуляторним блоком

Поверхня / стан доставки:

Цей етап не давав повного підносу. Виходячи з огляданої концепції кристального порту, Chalco спочатку екструдував локалізовані зразки «віконного перерізу» (масштабований функціональний сегмент), потім провів перевірку тиску, початкової герметичності та плоскості, позначаючи ділянки, що потребують арматури.

Результат:

Вперше клієнтські зацікавлені сторони могли представити справжній багатокамерний однокомпонентний сегмент екструзії, а не графіку PPT.

На основі результатів тестів вони зменшили понад 20 точок зварювання/герметизації в оригінальній концепції лотка і пройшли внутрішньою межу «можливості однокомпонентного охолоджувального лотка» — перейшовши до наступного етапу спеціалізованого дизайну кристалів без повних витрат на виготовлення інструментів.

Універсальні теплообмінники HVAC та теплообмінники акумуляторів електромобілів

- Універсальні рішення для теплообмінників

- Мікроканальні багатопортові плоскі трубки (MPE лампи)

- Конденсаторні роз'єми / лампи колектора (трубки колектора)

- Паяний лист і приклад для плавників

- Алюмінієві трубки для схем HVAC / теплових насосів

- Повне алюмінієве портфоліо для електромобільних акумуляторів

- Рідинні охолоджувальні пластини батареї / охолоджувальні пластини

- Алюмінієвий лист / Структурний алюміній для корпусів акумуляторів і лотків

- Ультраширокі багатоканальні охолоджувальні пластини / цільні лотки

- Алюмінієва фольга для акумуляторних електродів

- Алюмінієва фольга з вуглецевим покриттям

Алюміній для автомобільних / систем теплообмінників HVAC

- Мікроканальні багатопортові плоскі трубки (MPE лампи)

Тонкостінні багатопортові екструзії (зазвичай 8–60 мм завширшки з десятками окремих каналів) використовуються в конденсаторах, випарниках, теплообмінниках теплових насосів та модулях охолодження e-drive. Мета полягає в максимізації площі теплопередачі на одиницю об'єму, зберігаючи герметність і продуктивність без протікань після вакуумного паяння.

Brazable Тонкостінний багатопортовий пристрій Зона високої теплопередачі - Конденсаторні роз'єми / лампи колектора (трубки колектора)

Формується шляхом високочастотного зварювання облицюваної алюмінієвої смуги у круглі, плоскі або каналоподібні труби, з опціональними кількома входами/виходами або візерунками портів. Їхня роль полягає у зборі та розподілі потоку по кількох мікроканалних трубках паралельно, з ключовими вимогами до стабільності розмірів, стійкості до тиску та низького витоку після пайки.

Розподіл потоку Герметичне герметичне ущільнення Зварювальна - Паяний лист і приклад для плавників

Композитні листи та смужки для пайки, такі як 4045/3003 та 4343/3003, поєднують зволоженість, стійкість до корозії та міцність конструкції. Гідрофільний/гідрофобний реберний приклад допомагає відводити конденсат і уповільнювати корозію, що ідеально підходить для теплових насосів, кондиціонерів і систем охолодження енергії.

Композитний паяний шар Стійкість до корозії Легка вага - Алюмінієві труби для теплообмінників і трубопроводів HVAC

Алюмінієві труби та сорти трубопроводів відповідають контурам холодоагенту та схемам теплового насоса, включно зі сплавами та темперами, які розширюються, гнучкі та придатні для пайки. Основні точки фокусу — стійкість до корозії, герметизація та стабільність розмірів — тому клієнти можуть прокласти всю системну схему безпосередньо на пристрій.

Гнучкість Корозійностійкі труби Маршрутизація ліній системи

Алюміній для систем теплового управління акумуляторами електромобілів та елементів

- Панорамний вигляд алюмінію для електромобільних акумуляторів

Розглядаю сплави 1xxx / 3xxx / 5xxx / 6xxx з точки зору повного пакету: які сплави найкраще підходять для охолоджувальних контурів, які для корпусів / лотків і несучих частин, а які — для провідних / теплових шляхів. Це часто перше питання, яке ставлять виробники та постачальники упаковки під час вибору матеріалів.

3xxx для теплопровідності 6xxx для сили Зменшення ваги на рівні рюкзака - Алюмінієвий лист і смужка для корпусів батарей / лотків

Алюмінієвий лист для корпусів акумуляторних блоків, підлоги лотків, рам модулів і перегородок — з акцентом на легкість, зварювальність, ударостійкість і корозію. Нарізання та підготовка кромки можна адаптувати під дизайн пакета та розташування болтів клієнта.

Легка вага Стійкість до ударів Зварювальна - Алюміній для рідинних охолоджувальних пластин акумулятора

Для охолоджувальних пластин на рівні модулів і пакетів основна увага робиться на інтеграції каналів, стійкості до тиску, герметичності та плоскості в одну алюмінієву конструкцію — зазвичай із використанням паяних пластин 3xxx / 4xxx.

Рідинні охолоджувальні канали Тиск і герметичність Термічне управління пакетом - Алюмінієві фольгові колектори струму для акумуляторних елементів

Алюмінієва фольга високої чистоти для позитивних електродних колекторів літій-іонних батарей, що вимагає високої провідності, щільної товщини та стабільної плоскості для покриття, намотування та укладання.

Висока провідність Щільна допуск до товщини Дружні до намотування та укладання - Алюмінієва фольга з вуглецевим покриттям

Наноситься з однорідним провідним вуглецевим шаром для зниження опору інтерфейсу, покращення адгезії покриття та зменшення ризиків гарячих точок і дендритів — ідеально для швидкозарядних, довготривалих електромобілів і акумуляторів для зберігання енергії.

Дружній до швидкої зарядки Низький опір інтерфейсу Тривалий цикл життя

Поширені запитання (FAQ)

Чи є у вас існуючі кристали, чи потрібно спочатку відкрити новий?

Так. Для мікроканальних плоских трубок (≤60 мм), що використовуються в радіаторах / HVAC, а також для широких багатокамерних охолоджувальних каналів (60–253 мм), що використовуються в охолоджувальних пластинах акумуляторів електромобілів, у нас є екструзійні штампи на складі. Ви можете пробувати екструзію та отримати справжні зразки для валідації без оплати інструментальних зборів.

Профілі >253 мм належать до індивідуальної лінійки і потребують оцінки з'єднання перед виготовленням інструментів.

Чи можемо ми спочатку взяти зразки для тестування герметичності, паяння, зниження тиску та плоскості?

Так. Ми можемо екструзувати сегменти коротких труб / пластин із існуючих штампів, обрізати їх до довжини та застосувати базові ЧПУ-вирівнювання/фаскоти/краї датуму — щоб ви могли провести тести на пайку, тиск/витік, спад тиску та плоскість/відповідність контакту.

Зазвичай це дозволяє увійти на валідацію за 2–4 тижні до того, як «спочатку відкрити новий кристал і відлагодити».

Яка мінімальна кількість замовлення (MOQ)? Чи будете ви змусити зробити велике замовлення наперед?

Це залежить від етапу:

- Етап валідації зразка → на кожен предмет / сегмент, а не за тоннажем

- Пілотна партія → однієї партії екструзії, зазвичай кілька сотень кг до ~1 тонни

- Масове виробництво → MOQ, визначене тоннажем + специфікацією.

Для проєктів надшироких лотків >253 мм MOQ не обговорюється до підтвердження придатності виробництва.

Чи можемо ми надіслати власний розріз / креслення, щоб зробити спеціальний штамп?

Так. Це спеціалізований маршрут. Спочатку ми оцінюємо виробничість (товщина стінки, структура каналу, стійкість до тиску, плоскість, доцільність сплаву), щоб переконатися, що вона не є фізично неекструдованою або не має низької виходності, а потім переходимо до спеціального проектування штемпеля та відбору проб.

Цей шлях типовий для односекційних охолоджувальних пластин/лотків >253 мм або коли потрібна ексклюзивна геометрія.

Як обирати сплави? Чи можемо ми використовувати автомобільні сплави?

- Мікроканальні плоскі трубки та малі багатопортові профілі → серії 3xxx (висока теплопровідність, паяні, стійкі до корозії; ідеально для валідації вакуумного пайки)

- Охолоджувальні пластини батареї / широкі багатокамерні канали → переважно 3xxx, збалансовані міцністю та плоскістю

- Лотки, корпуси, нижні плити повного пакету → оцінюватися за серією 6xxx (наприклад, 6061 / 6063) за жорсткістю та міцністю, з урахуванням теплових характеристик і терміну герметизації

Ми надаємо рекомендації щодо сплавів на основі застосування, а не залишаємо вас гадати.

Чи будете ви обробляти деталі до стану «готовність до збірки»?

Ми надаємо рівень інженерної валідації, а не повний фінальний склад автомобіля.

Значення:

- Різання фіксованої довжини, вирівнювання кінцевої поверхні, фасок

- Положення отворів і референсні ребра

- Зразки з контрольованим радіусом згинання для мікроканальних плоских трубок

- Затискання/герметизація опорних поверхів для широких охолоджувальних пластин і сегментів лотків

Повні інтерфейси збірки / фланці зазвичай затверджуються інтегратором системи, а не обіцяються випадково.

Як довести, що він не протікає, не деформується і може утримувати тиск?

Ми можемо виконати:

- Довговічність тиску / тестування на витік / тестування циклу тиску

- Площинність, згортання країв, скручування / викривлення вимірювання

Особливо для охолоджувальних пластин діаметром 60–253 мм і сегментів лотків >253 мм, що підтверджує, чи можуть вони з'єднуватися з модулями батарей/пакетами.

Ці дані зазвичай достатні для внутрішнього затвердження або першої технічної зустрічі з OEM-тепловими командами.

Ви обслуговуєте як клієнтів теплообмінників, так і клієнтів батарейних охолоджувальних пластин / лотків?

Так, але різними шляхами:

- Клієнти теплообмінників / HVAC зазвичай використовують ≤60 мм мікроканальні плоскі трубки та роз'єми — зосереджуючись на герметичності паяної та без витоків

- Покупці батарейних охолоджувальних пластин / лотків зазвичай використовують багатосекційні або односекційні лотки шириною 60–253 мм або >253 мм — зосереджуючись на плоскості, шляху падіння тиску, довговічності тиску та міцності конструкції

Ми застосовуємо підтримку, специфічну для сценарію (екструзія на складі проти з'єднання інструментів), а не універсальний варіант для всіх.