Технічні характеристики автомобільної алюмінієвої маточини колеса

| Розмір | Специфікація (дюйми) | Вага (±0, 3 кг) | СВ (мм) | PCD (мм) | ET (мм) |

| 18″ | 7.5-9.0 | 8.1-10.2 | ≥40 | 100-130 | ≥17 |

| 19″ | 8.0-11.0 | 9.3-11.5 | ≥40 | 100-130 | ≥20 |

| 20″ | 8.5-12.0 | 10-14.8 | ≥40 | 100-130 | ≥19 |

| 21″ | 8.5-12.0 | 10.5-15.2 | ≥40 | 100-130 | ≥17 |

| 22″ | 9.0-10.5 | 11.0-16.5 | ≥40 | 100-130 | ≥12 |

| Розмір: 14-26 дюймів, можна налаштувати | |||||

Процес виготовлення та класифікація автомобільних дисків з алюмінієвого сплаву

Існує кілька методів виготовлення дисків з алюмінієвого сплаву, які в основному класифікуються на дві категорії: лиття та кування. Методи лиття коліс включають гравітаційне лиття, лиття під низьким тиском, лиття під протитиском, екструзію в рідкому стані, відцентрове лиття, вакуумне лиття під тиском і напівтверде лиття.

Серед них широко застосовується гравітаційне лиття та лиття під тиском. Методи кування включають твердотільне кування, напівтверде кування під тиском і рідке кування під тиском.

Марки сплаву, що використовуються в дисках з алюмінієвого сплаву для транспортних засобів

| Спосіб виготовлення | Сплав |

| Лиття | А356, 356. 0, A356.2, ZL 101, ZL 101 A |

| Кування | 6061, 6063, 6083 |

Литі диски

Гравітаційне лиття

Для гравітаційного лиття використовуються багаторазові форми, виготовлені з таких матеріалів, як чавун, сталь або інші метали. Алюмінієва рідина стікає у форму під дією сили тяжіння, за що вона отримала назву «гравітаційне лиття».

Без зовнішнього тиску стояки, як правило, потрібні для компенсації усадки та забезпечення щільного лиття, що призводить до меншого використання алюмінієвої рідини.

В останні роки Chalco постійно вдосконалює процес гравітаційного лиття для дисків з алюмінієвого сплаву. У системі лиття використовується як центральний, так і крайовий литник.

Для контролю температури прес-форми вони вимірюють температуру за допомогою термопар і досягають теплового балансу за допомогою таких методів, як повітряне охолодження, водяне охолодження або комбінація обох.

Крім того, вони досягли автоматизованої та точної заливки завдяки використанню роботизованих рук.

Лиття під низьким тиском

Лиття під низьким тиском — це техніка лиття, яка використовує тиск газу для формування рідкого металу в потрібну форму під контрольованим тиском.

Цей метод називають «литтям під низьким тиском» через відносно низький тиск газу, який зазвичай коливається від 0, 3 до 0, 6 МПа.

Машина для лиття під низьким тиском Chalco включає передову технологію комп'ютерного керування, що забезпечує точне моделювання та послідовне відтворення процесу тиску лиття та кривих.

Були впроваджені удосконалення енергозбереження, включаючи використання інноваційних керамічних композитних матеріалів для значного зниження енергоспоживання.

Крім того, використання сервоелектродвигунів у гідравлічній системі ще більше підвищує енергоефективність.

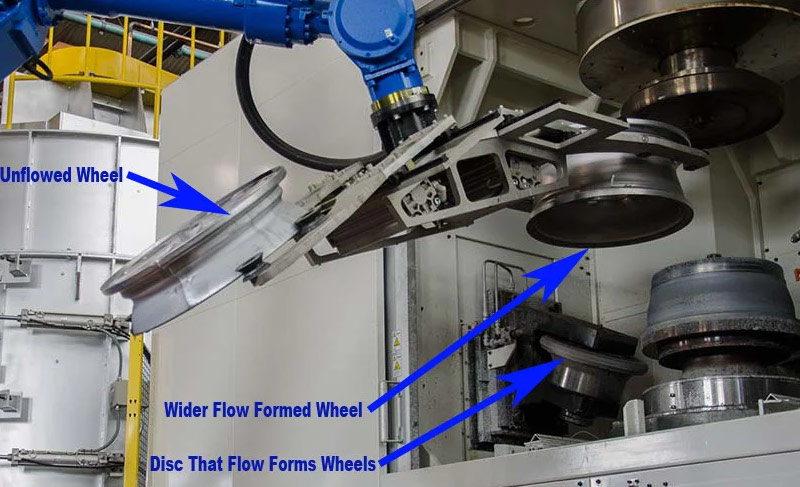

Закидання спінінга

Формування віджимання під час лиття — це інноваційна техніка, яка використовується у виробництві лиття під низьким тиском для обробки маточин інтегральних коліс.

Завдяки застосуванню технології ЧПУ та виробничих ліній для віджимання, Chalco був піонером у поєднанні лиття під низьким тиском із формуванням віджимання, що призвело до дисків з алюмінієвого сплаву з підвищеною міцністю, стійкістю до корозії, зменшеними припусками на механічну обробку, підвищеною довговічністю та безпекою.

Крім того, цей прогрес сприяє зменшенню ваги автомобіля та покращенню паливної ефективності.

Ливарна форма

Видатний дизайн і виготовлення прес-форм безпосередньо впливають на продуктивність, вартість і якість лиття коліс з алюмінієвого сплаву.

Прес-форми повинні забезпечувати точну форму, розміри та допуски, гарантуючи чудову якість лиття та поверхні з мінімальними пошкодженнями.

Це зменшує кількість відходів і підвищує ефективність виробництва. Chalco може похвалитися винятковими можливостями виробництва прес-форм, і ми раді допомогти з вашими запитами.

Ковані диски

Ковані круги можна розділити на два типи залежно від різних процесів кування: композитне кування та комбінація кування та фрезерування.

Композитне кування передбачає прокатку заготовки у форму диска, а потім використання гарячого кування для безпосереднього формування контуру колеса. Цей процес ідеально підходить для виробництва коліс з простою формою спиць і великими обсягами виробництва.

З іншого боку, комбінація кування та фрезерування використовує гарячий ковальський прес для кування загального профілю колеса, а потім використовує фрезерування для формування спиць. Цей процес може мати нижчу утилізацію металу та ефективність виробництва, але він призводить до вищої якості кування.

Технологія кування та прядіння коліс з алюмінієвого сплаву є новим процесом формування коліс, що швидко розвивається в останні роки.

Chalco використовує сучасне виробниче обладнання та автоматизовані складальні лінії, щоб забезпечити високу точність і безперервне виробництво, забезпечуючи вищу якість і точність у виробництві коліс і створюючи нові можливості для зростання колісної промисловості.

Механічна обробка дисків з алюмінієвого сплаву для транспортних засобів

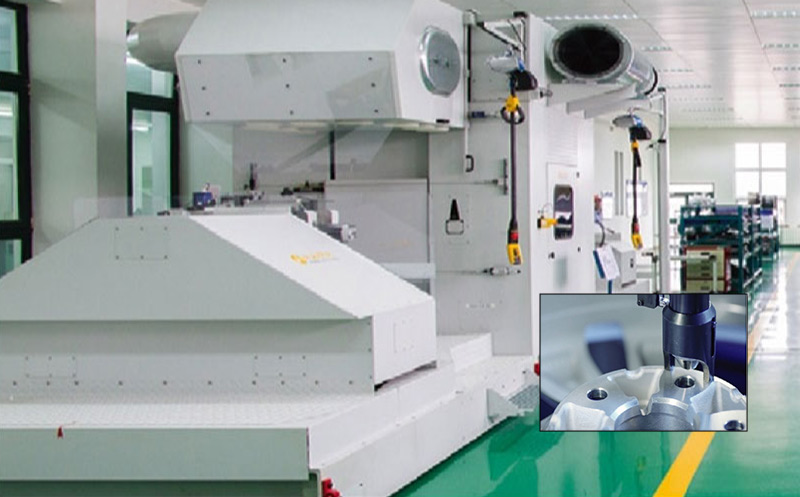

Сучасні легкі легкосплавні диски зазвичай обробляються за допомогою обробних центрів з ЧПУ. ЧПУ (комп'ютерне числове управління) відноситься до технології, яка автоматизує виробничий процес за допомогою цифрового управління.

ЧПУ в основному включає комп'ютеризований блок керування верстатами з ЧПУ, який оцифровує таку інформацію, як послідовність роботи та положення під час процесу обробки, забезпечуючи точну обробку заготовки за допомогою обміну інформацією.

Процес обробки з ЧПУ передбачає перетворення інформації в сигнали, які можуть розпізнавати верстати з ЧПУ.

Потім ці сигнали дозволяють блоку контролю планування виробництва (PMC) верстата зв'язуватися з верстатом, забезпечуючи точну обробку заготовки.

Ця автоматизована технологія обробки з ЧПУ підвищує ефективність, точність і загальну якість виробництва маточини колеса.

У Chalco рівень автоматизації обробки втулки автомобільних коліс постійно зростає. Як правило, сировина надходить на кожну одиницю через конвеєр, при цьому кожен агрегат оснащений двома вертикальними токарними верстатами та свердлильно-фрезерним центром для виконання завдань механічної обробки.

Потім напівфабрикати переходять до наступного процесу через конвеєр, де вони проходять повністю автоматизоване випробування на герметичність, автоматичне динамічне балансування та автоматичне очищення задирок. Згодом вони проходять покриття, пакування та остаточне складування.

Технологія покриття алюмінієвих литих дисків для транспортних засобів

У зв'язку з вирішальним впливом дисків з алюмінієвого сплаву на весь автомобіль, Chalco надає значного значення технології покриття коліс з алюмінієвого сплаву.

Основними цілями покриття є підвищення надійності, довговічності та естетичної привабливості коліс.

Автомобілі високого класу мають особливо вимогливі вимоги до зовнішнього вигляду коліс, що змушує нас підтримувати надзвичайно суворі стандарти якості покриття.

Попередня обробка

Попередня обробка є вирішальним етапом у процесі нанесення покриття, що включає фізичну та хімічну обробку поверхні заготовки для усунення дефектів поверхні та забезпечення якості покриття після нанесення.

Правильна попередня обробка має важливе значення, щоб уникнути потенційних проблем з якістю покриття.

Обприскування

Поширені методи покриття дисків з алюмінієвого сплаву залежать від типу використовуваних матеріалів покриття, таких як порошкове покриття та лакофарбове покриття.

Візки з повним покриттям і покриттям широко використовуються в автомобільному виробництві коліс.

У практичному виробництві процес покриття в основному обертається навколо повного покриття та візків для покриття, і Chalco може налаштувати процес, додаючи або скорочуючи конкретні етапи залежно від характеристик продукту та вимог замовника.

Пекти

Мета запікання - забезпечити швидке висихання і затвердіння покриття, посилення його адгезії і довговічності.

У процесі випікання розчинники в покритті випаровуються, сприяючи висиханню, в той час як смоли вступають в хімічні реакції, створюючи міцну структуру покриття.

Температура та час випікання точно контролюються відповідно до типу використовуваних матеріалів покриття та вимог замовника для досягнення найкращих результатів затвердіння.

Надмірна температура або тривалість під час випікання можуть призвести до надмірного затвердіння, що вплине на якість покриття, тоді як низька температура або недостатній час можуть призвести до недостатнього затвердіння, зниження адгезії та довговічності покриття.

Гальванічне

За допомогою електрохімічних методів на поверхню колеса наноситься шар металевого покриття, такого як хром, нікель, сріблення, щоб збільшити блиск і корозійну стійкість колеса.

Електрофоретичне покриття

Технологія електрофоретичного покриття використовується для утворення однорідної плівки фарби на поверхні колеса, що покращує адгезію та довговічність покриття, а також дозволяє досягти барвистого ефекту покриття.

Анодування

Матеріал алюмінієвого сплаву на поверхні колеса анодований з утворенням оксидної плівки, що підвищує твердість і зносостійкість поверхні колеса. При цьому можна підбирати різні кольори оксидної плівки.

Полірування

Проведіть механічне полірування поверхні круга, щоб зробити поверхню більш гладкою і збільшити блиск і яскравість.

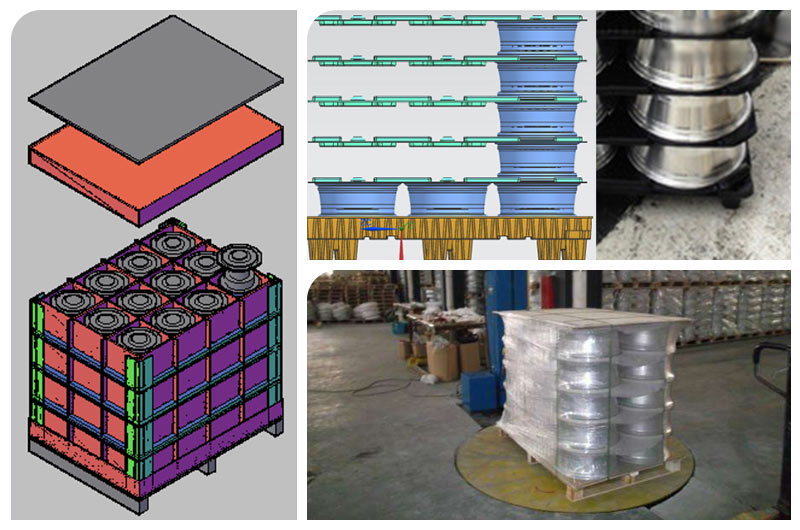

Пакувальне рішення Chalco для автомобільних алюмінієвих втулок коліс

Chalco впровадила нове пакувальне рішення у відповідь на потреби клієнтів у пакуванні та транспортуванні.

Завдяки використанню комбінації дерев'яних піддонів, стільникового картону та гофрокартону, а також додаванню зовнішньої обгорткової плівки, цей інноваційний підхід ефективно збільшує щільність упаковки продукції, одночасно зменшуючи загальний об'єм та вагу.

Цей метод упаковки дозволяє розмістити 12 штук на шар і 4 шари на коробку, що дозволяє кожному 20-футовому контейнеру вмістити 24 коробки.

Більш того, поєднання стільникового картону і гофрокартону надійно стабілізує вироби, мінімізуючи ризик пошкодження при транспортуванні.

Це вдосконалене рішення не тільки підвищує ефективність пакування, але й забезпечує кращий захист продукції, забезпечуючи чудову доставку продукції для наших шановних клієнтів.

Переваги дисків з алюмінієвого сплаву для автомобілів виробництва Chalco

Невелика вага, енергозбереження

Зменшення загальної ваги автомобіля призводить до економії палива, особливо коли колеса розташовані в найнижчій точці центру ваги автомобіля.

Згідно з даними лабораторії Chalco, для звичайного седана зменшення ваги колеса на 1 кг дозволяє заощадити 0, 5 л палива на кожні 100 км шляху.

Швидке розсіювання тепла, висока безпека

Алюмінієвий сплав має високі характеристики тепловідведення, що дуже корисно для тепловіддачі шин при русі автомобілів на високих швидкостях.

Це зменшує ймовірність розриву шин, підвищує ефективність гальмування та значно покращує показники безпеки руху на високій швидкості автомобіля.

Ефект розсіювання тепла колісного диска з алюмінієвого сплаву також робить термін служби запасних частин, що безпосередньо контактують з ним, відносно покращеним, ефективно забезпечуючи безпечне водіння автомобіля.

Висока точність розмірів

Chalco виробляє колеса з високою точністю, що забезпечує мінімальну деформацію та стійкість до інерції під час високошвидкісного обертання. Це покращує зчеплення, стійкість, маневреність і ефективність гальмування автомобіля в порівнянні з традиційними сталевими колесами.

Крім того, структура та точність дисків з алюмінієвого сплаву роблять їх більш придатними для встановлення радіальних шин та досягнення безкамерних конфігурацій для сучасних коліс.

Різноманіття стилів, красивих і щедрих

Щоб відповідати вимогам стилю сучасних транспортних засобів, колісні диски з алюмінієвого сплаву, виготовлені методом лиття, можуть бути виготовлені в будь-яку просторову вигнуту поверхню та форму, щоб задовольнити вимоги різних моделей та користувачів.

Крім того, диски з алюмінієвого сплаву не утворюють іржі та легко чистяться, що широко вітається водіями.

Міцний і міцний

Ударостійкість, міцність на розрив та інші показники міцності коліс з алюмінієвого сплаву вище, ніж у сталевих, що є однією з причин, чому алюмінієві сплави відіграють важливу роль в оборонній промисловості та авіаційній промисловості.

Майбутній розвиток алюмінієвих коліс

Матеріальні інновації

З розвитком науки і техніки будуть розроблятися і застосовуватися нові високоміцні, зносостійкі, висококорозійно-стійкі матеріали втулки.

Полегшена конструкція

Легка вага - одна з головних тенденцій розвитку майбутніх коліс.

Завдяки оптимізації конструкції конструкції, прийняттю порожнистої конструкції та зменшенню відходів матеріалів вага маточини колеса буде ще більше зменшена, а економія палива та керованість автомобіля будуть покращені.

Інтелектуальні технології

Майбутні хаби можуть інтегрувати інтелектуальні датчики та комунікаційні технології для реалізації моніторингу стану хаба, продуктивності транспортного засобу та інформації про стан доріг у режимі реального часу.

Це допоможе підвищити безпеку водіння, передбачити відмову коліс, а також оптимізувати продуктивність і керованість автомобіля.

Екологічність

Майбутнє виробництво коліс буде приділяти більше уваги екологічності.

Впроваджуйте екологічні матеріали та технології виробництва, щоб зменшити забруднення навколишнього середовища та впровадити екологічне виробництво коліс.

Персоналізований дизайн

Зі збільшенням попиту споживачів на індивідуалізацію дизайн майбутніх коліс буде більш різноманітним і персоналізованим.

Споживачі можуть вибирати колеса різних стилів, кольорів і фактур відповідно до власних уподобань і потреб, роблячи транспортний засіб більш індивідуальним і унікальним.