Alüminyum alaşımlarına göre ağırlığı %20–30 azaltmak veya yoğun yapılarda titanyumu yorgunluk ömrü ve sertliği koruyarak değiştirmek istiyorsanız, yüksek muameleli seramik alüminyum matris kompozitler (Al-MMC) pratik bir çözüm olabilir.

Chalco, C919'da zaten kullanılan sertifikalı kaliteler, elektrikli araç batarya kutuları ve ray bileşenleri sunmaktadır.

- Ağırlığı %30 azaltmak için titanyum kirişleri/destekleri değiştirin

- GB/T 228.1 testlerinde geleneksel 2xxx/7xxx alüminyuma göre %20 daha yüksek akma dayanımı.

- C919 ve EV batarya kutularında kanıtlanmış, tam test raporları ve izlenebilir partilerle

Chalco, özelleştirilmiş yüksek dayanıklı seramik alüminyum matris kompozit çözümler sunar

Yerinde nano-seramik parçacıklarını çeşitli alüminyum alaşımları sınıflarına entegre ediyoruz—alüminyumu matris, nano-seramik ise güçlendirme olarak kullanarak—ve içeriklerini ve dağılımlarını hassas bir şekilde kontrol ediyoruz.

Bu saye, havacılık, otomotiv ve demiryolu uygulamalarının performans hedeflerini karşılayan, yüksek dayanıklılık, yüksek süneklik, yüksek sertlik veya yüksek sönümleme özelliklerine sahip özel seramik alüminyum matris kompozitlerin oluşturulmasını sağlar.

- Matris seçenekleri: 2xxx, 6xxx ve 7xxx alaşım sistemlerini destekler, dengeli dayanıklılık, süneklik, korozyona dayanıklılık ve makine dengesini sağlar.

- Parçacık kontrolü: Nano-seramiklerin hacim fraksiyonu, boyutu, morfolojisi ve dağılımını ayarlayarak yüzey aşınma direncinden genel sertliğe kadar farklı odaklar elde edin.

- Süreç esnekliği: Ekstrüzyon, haddeleme, dövme, halka haddeleme, işleme ve kaynak yolları parti tutarlılığını ve tekrarlanabilirliği sağlar.

Popüler yüksek mukamtemel, dövme seramik alüminyum matris kompozitler

CT7055, CT2024 ve LM0xx seramik alüminyum matris kompozitler gibi yüksek dayanımlı dövme seriler için Chalco, farklı tasarım gereksinimlerine uygun birden fazla ürün formu sunabilir, bunlar arasında:

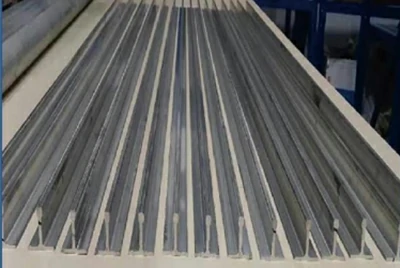

- Kaplamalar, paneller ve yapısal parçalar için plakalar ve levhalar

- Kirişler, çerçeveler ve karmaşık kesitler için ekstrüziye profiller

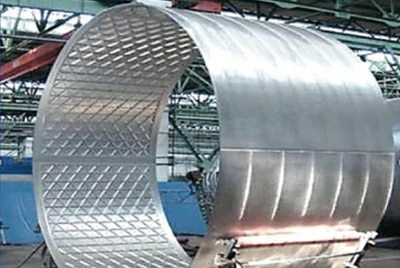

- Döner parçalar ve flanşlar için halkalar ve halka rulo bölümler

- Yüksek yüklü, güvenlik açısından kritik bileşenler için dövmeler

- Katkı üretimi ve neredeyse ağ şeklindeki parçalar için toz hammaddesi

Şirketimiz, farklı kalite ve uygulama alanlarını kapsayan geniş bir yüksek muhasımlı Seramik Alüminyum Matris Kompozit (Al-MMC) yelpazesi sunmaktadır.

Performans gereksinimlerinin yüksek olduğu havacılık, otomotiv ve demiryolu taşımacılığı sektörlerinde yaygın olarak kullanılırlar.

Yüksek dayanımlı CT7055 seramik alüminyum matris kompozit

CT7055 Seramik Alüminyum Matris Kompozit, olağanüstü çekme dayanımı ve korozyon direnci sunarak havacılık ve diğer yüksek yüklü yapısal bileşenler için idealdir.

Şimdi bizimle iletişime geçin

| Mülk | CT7055 (Seramik Alüminyum Matris Kompozit) | 7055 (Alüminyum Alaşımı) | 5. Sınıf (TC4 Titanyum Alaşımı) |

| Nihai Çekme Gücü (MPa) | 805 | 669 | 895 |

| Akma Gücü (MPa) | 750 | 655 | 825 |

| Elastik Modül (GPa) | 86 | 71 | 109 |

| Uzama (%) | 8 | 11 | 12 |

| Yoğunluk (g/cm³) | 2.96 | 2.86 | 4.44 |

| Özgül Güç (MPa·cm³/g) | 0.272 | 0.234 | 0.202 |

Yorgunluğa dayanıklı CT2024 seramik alüminyum matris kompozit

CT2024 Seramik Alüminyum Matris Kompozit, olağanüstü yorgunluk direnci sunar ve havacılık, otomotiv ve diğer yüksek döngü uygulamaları için ideal bir tercih sunar.

Şimdi bizimle iletişime geçin

| Mülk | CT2024 (Seramik Alüminyum Matris Kompozit) | 2024 (Alüminyum Alaşımı) |

| Nihai Çekme Gücü (MPa) | 610 | 485 |

| Akma Gücü (MPa) | 451 | 360 |

| Elastik Modül (GPa) | 83.2 | 72.1 |

| Uzama (%) | 6.2 | 10.8 |

| Yoğunluk (g/cm³) | 2.84 | 2.77 |

Diğer dövme seramik alüminyum matris kompozitler

Ayrıca, çeşitli uygulama gereksinimlerini karşılamak için çeşitli Seramik Alüminyum Matris Kompozitleri (Al-MMC) kaliteleri de sunuyoruz.

-

ST051 (2xxx alüminyum alaşımı)

Çekme mukavemi: 500–550 MPa

Akma dayanımı: 460–490 MPa

Elastik modül: 75–80 GPa

Uzama: %8–10

Yoğunluk: 2.88

Süreç koşulları: sürekli dökme ve haddeleme (T8)

-

ST012 (2xxx alüminyum alaşımı)

Çekme mukavemi: 500–550 MPa

Akma gücü değeri: 380–480 MPa

Elastik modül: 75–80 GPa

Uzama: %8–15

Yoğunluk: 2.86

Süreç koşulları: sürekli dökme ve haddeleme (T3)

-

LM041 (5xxx alüminyum alaşım)

Çekme mukavemi: 370–400 MPa

Akma dayanımı: 280–300 MPa

Elastik modül: 72 GPa

Uzama: ≥7%

Yoğunluk: 2.70

Süreç koşulları: sürekli dökme ve haddeleme (kısmi tavlama)

-

LM032 (6xxx alüminyum alaşım)

Çekme dayanıklılığı: 300–320 MPa

Akma dayanımı: 270–290 MPa

Elastik modül: 70 GPa

Uzama: ≥6%

Yoğunluk: 2.73

Süreç koşulları: sürekli döküm ve ekstrüzyon (T6)

-

LM052 (6xxx alüminyum alaşım)

Çekme dayanımı: 340–360 MPa

Akma dayanımı: 320–340 MPa

Elastik modül: 71 GPa

Uzama: ≥8%

Yoğunluk: 2.74

Süreç koşulları: sürekli döküm ve ekstrüzyon (T6)

-

LM062 (6xxx alüminyum alaşım)

Çekme dayanıklılığı: ≥400 MPa

Akma gücü değeri: ≥330 MPa

Uzamak: ≥%10

Yoğunluk: 2.82

Süreç koşulları: sürekli döküm ve ekstrüzyon/dövme (T6)

-

LM044 (7xxx alüminyum alaşım)

Çekme dayanımı: ≥610 MPa

Akma gücü değeri: ≥570 MPa

Uzamak: ≥%10

Yoğunluk: 2.82

Süreç koşulları: sürekli döküm ve ekstrüzyon (T6)

-

LM021 (7xxx alüminyum alaşım)

Çekme mukavemi: 630–650 MPa

Akma gücü dayanıştı: 570–590 MPa

Elastik modül: 75–80 GPa

Uzamak: %7–9

Yoğunluk: 2.86

Süreç koşulları: sürekli döküm ve ekstrüzyon (T6)

-

LM043 (7xxx alüminyum alaşım)

Çekme dayanıklılığı: 650–720 MPa

Akma dayanımı: 590–650 MPa

Elastik modül: 76–85 GPa

Uzalma: %7–14

Yoğunluk: 2.88

Süreç koşulları: toz metalurji ekstrüzyonu (T6)

-

LM042 (7xxx alüminyum alaşım)

Çekme mukavemi: 680–720 MPa

Akma dayanımı: 630–680 MPa

Elastik modül: 75–80 GPa

Uzamak: %7–9

Yoğunluk: 2.88

Süreç koşulları: sürekli döküm ve ekstrüzyon (T6)

-

LM032 (7xxx alüminyum alaşım)

Çekme dayanımı: 700–750 MPa

Akma dayanımı: 650–670 MPa

Elastik modül: 75–80 GPa

Uzamak: %4–7

Yoğunluk: 2.93

Süreç koşulları: sürekli döküm ve ekstrüzyon (T6)

Bu seramik alüminyum matris kompozitler olağanüstü dayanıklılık, iyi süviklik ve stabil performansa sahiptir. Havacılık, otomotiv hafif ağırlaştırma ve demiryolu taşımacılığı endüstrilerinde yaygın olarak kullanılırlar.

Seramik alüminyum matris kompozitlerinin yanı sıra, 7075, 7050, 7055, 7068, 2024 ve 2219 gibi yüksek mukavete dövme alüminyum alaşımları da sağlıyoruz.

Bu alaşımlar, havacılık ve otomotiv uygulamalarının zorlu hafif ve yüksek dayanıklılık gereksinimlerini karşılar ve T6, T651 ve T7451 dahil olmak üzere çeşitli spesifikasyon ve temper koşullarında mevcuttur.

-

7075 alüminyum alaşımı

Uçak yapıları için yüksek dayanıklılığa sahip bir alüminyum alaşımı. Zayıf kaynaklanabilirlik ve daha düşük korozyon direnci.

-

2024 alüminyum alaşımı

İyi yorgunluk performansı ve yüksek dayanıklılık. Uçak yapılarında yaygın olarak kullanılır.

-

2219 alüminyum alaşımı

Uzay aracı yapıları için yüksek dayanıklılığa sahip bir alaşım. İyi kaynak yapılabilirlik sunar.

-

7050 alüminyum alaşımlı

Stres korozyona karşı yüksek direnç. Havacılık yapılarında kullanılır.

-

7068 alüminyum alaşımı

En güçlü ticari alüminyum alaşımlarından biri. Havacılık ve otomotivde kullanılır.

-

5083 alüminyum alaşımı

Mükemmel korozyon direnci ve kaynaklanabilirlik. Deniz ve kimyasal ekipmanlara uygundur.

Yüksek mukamtemelliğe sahip dövme seramik alüminyum matris kompozitlerin avantajları

- Düşük yoğunluk: Alüminyum alaşımlarının hafif avantajını korur.

- Yüksek dayanıklılık: Çekme dayanımı 800 MPa'yı aşabilir ve özgün dayanıklılık titanyum alaşımlarınınkinden daha fazladır.

- Yüksek sertlik: Elastik modül yaklaşık 95 GPa'ya kadar yükselir, bu da titanyum alaşımlarına göre daha yüksek özgül sertlik sağlar.

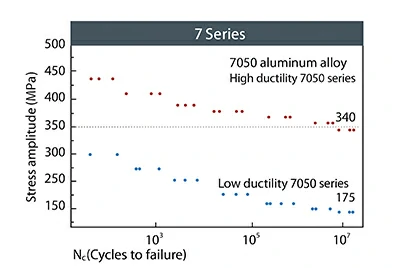

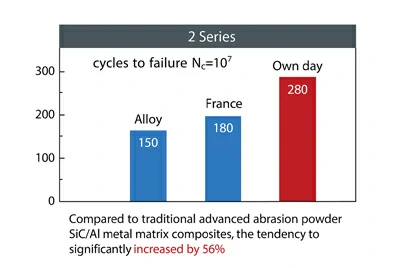

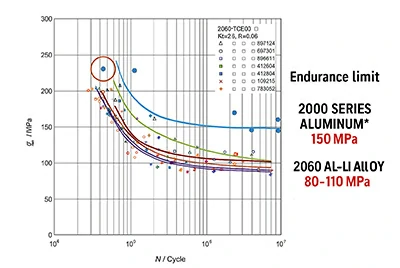

- Yorgunluk direnci: Döner bükme altında, yorulma dayanıklılığı 7xxx alaşımlara göre yaklaşık %94, 2xxx alaşımlara göre %87 oranında artar; eksenel çift delikli yükleme altında, AA2060 alüminyum-lityum alaşımından yaklaşık %30 daha yüksek.

- Aşınma direnci: Daha yüksek yüzey sertliği ve sürtünme aşınmasında büyük ölçüde azalma.

- Korozyona dayanıklılık: Alüminyum alaşımlarının mükemmel korozyona dayanıklılığını miras alır.

- Yüksek sıcaklık performansı: Daha iyi termal yorgunluk davranışıyla birlikte yüksek sıcaklık dayanıklılığı ve sürünme direnci iyileştirildi.

- Mükemmel işleme kalitesi: Ekstrüzyon, haddeleme, dövme, çekme, halka haddeleme, süperplastik şekillendirme, işleme ve kaynak için uygundur.

Not: Özgün dayanıklılık ve sertlik değerleri, alaşım kalitesi, seramik hacim fraksiyonu ve ısı işlem koşullarına bağlıdır. Kıyaslama verileri proje gereksinimlerine göre sağlanabilir.

Yüksek mukammetli dövme seramik alüminyum matris kompozitlerin performansı

Yüksek dayanımlı dövme Seramik Alüminyum Matris Kompozitlerimiz (Al-MMC'ler), birden fazla ana performans göstergesinde açık avantajlar sunmaktadır.

Titanyum ve geleneksel alüminyum alaşımlarıyla karşılaştırıldığında, düşük ağırlık ve mükemmel güvenilirlik sağlarken daha yüksek dayanıklılık ve dayanıklılık sağlarlar.

Dövme seramik alüminyum matris kompozitlerinin mekanik özellikleri ile titanyum alaşımları arasındaki fark

| Mülk | Yüksek muambesli seramik alüminyum matris kompozit (CT7055) | Titanyum Alaşımı | ||

| Konvansiyonel külçe külçesi | Hızlı katılaşma | 12. Sınıf (TC2) | 5. Derece (TC4) | |

| Nihai Çekme Gücü (MPa) | 770 | 805 | 685 | 895 |

| Akma Gücü (MPa) | 751 | 750 | 620 | 825 |

| Elastik Modül (GPa) | 84 | 86 | 108 | 109 |

| Kırığdan sonra uzama (% | 5 | 8 | 12 | 12 |

| Yoğunluk (g/cm³) | 2.96 | 2.96 | 4.55 | 4.44 |

| Özgün Dayanıklılık (10³ N·m²/kg) | 260 | 272 | 151 | 202 |

| Özgül Sertlik (10⁶ N·m²/kg) | 28.4 | 29.1 | 23.7 | 24.5 |

Test standardı: GB/T 228.1-2010. Test kurumu: Analiz ve Test Merkezi, Şanghay Jiao Tong Üniversitesi.

Seramik alüminyum matris kompozitlerinin yorgunluk performansı

7xxx serisi yüksek dayanımlı alüminyum alaşımlarına kıyasla, dövme Seramik Alüminyum Matris Kompozitler (Al-MMC) yorgunluk sınırında %90 artış gösterir.

Fransız yüksek enerjili top frezelemeli toz metalurji SiC/Al kompozitlerine kıyasla yorulma sınırları %56 daha yüksektir.

2xxx serisi Seramik Alüminyum Matris Kompozitlerde yorgunluk sınırı 150 MPa'ya ulaşırken, 2060 alüminyum-lityum alaşımında sadece 80–110 MPa ulaşır.

Test kurumu: Shanghai Aviation Materials and Structure Testing Co., Ltd.

Seramik alüminyum matriks kompozitlerinin izotropisi

7xxx serisi seramik alüminyum matris kompozit ekstrüzyonlarının izotropisi

| Yön | Çekme Dayanımı (MPa) | Uzama (%) | ||

| Geleneksel Al-MMC | İzotropik Al-MMC | Seramik alüminyum matris malzemesi | İzotropik | |

| LL (boylaması) | 700 | 680-730 | 9% | 9%-12% |

| LT (uzun enle) | 620 | 635-670 | 2.5% | 5%-7% |

| ST (kısa enle) | 540 | 620-660 | 1.5% | 5%-6% |

2xxx serisi seramik alüminyum matriks kompozit haddelenmiş plakaların izotropisi

| Yön | Çekme Dayanımı (MPa) | Uzama (%) |

| RD (dönen yön) | 504 | 22.1% |

| TD (yuvarlanmaya kadar enle) | 503 | 23.8% |

| XD (45° yön) | 482 | 21.8% |

Yüksek mukamtemellikte dövme seramik alüminyum matris kompozitlerin uygulama alanları

Havacı -lık

Üstün dayanıklılık, hafif özellikler ve mükemmel yorgunluk direnciyle, yüksek muamimetteli dövme Seramik Alüminyum Matris Kompozitler (Al-MMC), havacılık endüstrisinde bileşen performansını artırmak, hizmet ömrünü uzatmak ve maliyet verimliliğini artırmak için yaygın olarak kullanılır.

Roket ve uydu bileşenleri

Alüminyum alaşımları değiştirilerek ağırlık %20 azalır; Titanyum alaşımlarının yerini değiştirerek, ağırlık üçte bir oranında azalır—bu da roket ve uydu parçalarının performansını ve güvenilirliğini önemli ölçüde artırır.

Ana yük taşıyan kirişler

Çekirdek yapısal üyeler olarak, seramik alüminyum matris kompozitlerin kullanımı genel ağırlığı büyük ölçüde azaltırken, yapısal dayanıklılık ve stabiliteyi artırır.

Yük taşıyan destekler

Yük taşıyan desteklerde, bu kompozitler bükülme ve yorulma direncini artırır ve uzun vadeli operasyonel güvenlik ve güvenilirlik sağlar.

Depolama tankları

Yakıt ve sıvı depolama tanklarında kullanıldığında, seramik alüminyum matris kompozitler korozyonu ve yüksek sıcaklık direncini artırırken ağırlığı azaltırken, daha verimli depolama ve taşıma sağlar.

Uçak kaplama panelleri

Bu kompozitlerin yorgunluk performansı, havacılık sınıfı yorgunluğa dayanıklı alüminyum alaşımlarından yaklaşık %30 daha yüksektir ve ithal alüminyum-lityum alaşımlı kaplamaların yerini alma potansiyelini göstermektedir.

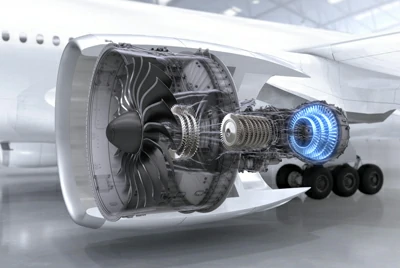

Uçak motoru kanatları

Titanyum alaşımlı bıçaklara kıyasla, seramik alüminyum matriks kompozit bıçaklar ağırlığı üçte bir oranında azaltır, performansı artırır ve işleme zorluğu ile maliyetini düşürür.

Havacılık profilleri

CT2024 yorgunluğa dayanıklı malzeme, %90 daha yüksek yorulma dayanıklılığı sağlarken, CT7055 yüksek dayanımlı malzeme ağırlığı %10–20 azaltır ve uzay profillerinin dayanıklılığını ve maliyet verimliliğini artırır.

Gerçek dünya uygulaması: Çin'in büyük yolcu uçağı C919

2015'ten beri, yüksek dayanımlı dövme Seramik Alüminyum Matriks Kompozitler (Al-MMC) sıkı uçuşa dayanıklılık sertifikasından geçti ve 2021 sonuna kadar Çin Sivil Havacılık İdaresi'nden (CAAC) resmi olarak onay aldı.

Bu dönüm noktası, Çin'in bağımsız olarak geliştirilen ilk havacılık malzeme sınıfının — CA7075-3.5'in yaratılmasını işaret etti.

C919 büyük uçaklarında, seramik alüminyum matris kompozitler, yük zemini, omurga kirişi ve APU giriş kapı çerçevesi dahil olmak üzere 155 ana bileşende başarıyla uygulanmıştır.

Performansları üçüncü nesil alüminyum-lityum alaşımının (2196) performansını geride bırakıyor ve malzeme, COMAC'ın resmi malzeme standartları ve onaylı tedarikçi listesine dahil edilmiş; bu da üstün dayanıklılığını, hafif avantajını ve dayanıklılığını göstermektedir.

Ana performans göstergelerinde, CA7075-3.5, 2196-T8511'e göre önemli iyileştirmeler gösteriyor:

| Test Öğesi | CA7075-3.5 | 2196-T8511 | Geliştirme |

| Akma Gücü (MPa) | 579 | 476 | +21.6% |

| Nihai Çekme Gücü (MPa) | 634 | 524 | +21.0% |

| Uzama (%) | 7.4 | 6 | +23.3% |

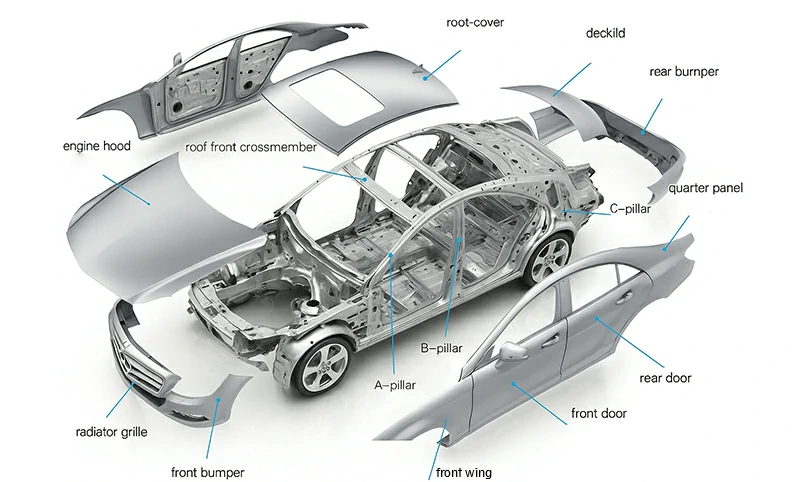

Otomotiv endüstrisi

Seramik alüminyum matris kompozitlerinin araç yapısal bileşenlerine uygulanması, geleneksel alüminyum alaşımlarına kıyasla dayanıklılığı yaklaşık %20 artırırken, aynı süneklik seviyesini korur.

Bu kompozitler, çelik ve alüminyum gibi geleneksel malzemelerin yerini alarak genel araç ağırlığını önemli ölçüde azaltabilir. Aynı zamanda, yapısal güvenilirlik ve güvenliği artırarak modern hafif ve yüksek performanslı otomotiv tasarımı için ideal bir çözüm haline getirirler.

Seramik alüminyum matris kompozitlerin batarya muhafazalarında gerçek dünyada uygulanması:

Batarya yuvası uygulamalarında, seramik alüminyum matris kompozitleri geleneksel alüminyum alaşımlarına kıyasla ağırlık azaltır.

Örneğin, 500 km sürüş menziline sahip geleneksel alüminyum alaşımlı bir batarya kutusu 62 kg ağırlığındadırken, seramik alüminyum matris kompozitlerden yapılmış bir batarya kutusu sadece 42 kg ağırlığındadır ve %32 ağırlık azalması sağlanır.

Silah ekipmanları

Seramik alüminyum matriks kompozitleri, yerinde nano-seramik parçacık takviyeli Alüminyum Matris Kompozit (Al-MMC) malzemeleridir.

Menzili, hareketliliği, gizliliği ve hizmet ömrünü önemli ölçüde iyileştirirler. Bu kompozitler, modern askeri ekipmanlarda vazgeçilmez malzemeler haline gelmiştir.

Şimdi bizimle iletişime geçin

Seramik alüminyum matris kompozitlerindeki ortaklarımız

Yüksek performanslı Seramik Alüminyum Matris Kompozitlerin (Al-MMC) araştırması ve uygulanmasına adanmış birçok önde gelen kuruluş ve markayla yakın iş birliği yapıyoruz. Ana ortaklarımız şunlardır:

- CRRC (China Railway Rolling Stock Corporation): Demiryolu taşımacılığı ekipman üretiminde küresel bir lider.

- AVIC (Çin Havacılık Endüstrisi Kurumu): Çin havacılık endüstrisinde önemli bir güç, uçak malzemeleri ve bileşenleri geliştirmede bizimle iş birliği yapıyor.

- CASIC (China Havacı -lık Science & Industry Corporation): Havacılık ekipmanlarında yüksek performanslı seramik alüminyum matris kompozitleri kullanır.

- NORINCO (China North Industries Group): Silah ve savunma sistemlerinde seramik alüminyum matris kompozitleri uygular.

- China South Industries Group: Kompozitlerimizi silah sistemlerinin hafif tasarımını ve dayanıklılığını artırmak için kullanır.

- COMAC (Çin Ticari Uçak Şirketi): Çin'in sivil uçaklarının başlıca geliştiricisi; materyallerimiz C919 ve ilgili programlarda uygulanmaktadır.

- AECC (Çin Aero Motor Şirketi): Uçak motoru Ar-Ge ve üretiminde öncü; Seramik alüminyum matris kompozitler, motorunda ve diğer önemli bileşenlerde yaygın olarak kullanılır.

Ar-Ge ve üretim ekipmanlarımız

Şirketimiz, seramik alüminyum matris kompozitleri ve ilgili ürünlerin yüksek kalite ve verimliliğini sağlamak için gelişmiş araştırma ve üretim tesislerine sahiptir.

Seramik alüminyum matris kompozit üretim hatları

Yerinde sentez, özel döküm, yarı sürekli döküm ve katkı üretim tozu üretim hatları dahil olmak üzere birden fazla özel hat işletiyoruz. Bunlar, çeşitli seramik alüminyum matris kompozit kalitelerinin hassas üretimini sağlar.

Büyük ölçekli üretim ekipmanları

Reaksiyon sentezi fırınları, anti-gravity döküm sistemleri ve büyük formatlı SLM metal 3D yazıcılar gibi 100'den fazla üst düzey ekipmanımız var. Bunlar, büyük ölçekli, yüksek hassasiyetli üretimi destekler.

Analitik ve test aletleri

Fotoelektrik doğrudan okuma spektrometreleri ve görüntü analizörleri dahil olmak üzere 20'den fazla yüksek hassasiyetli analiz ve test cihazı, tüm üretim partilerinde tutarlılık ve güvenilirlik sağlamak için sıkı kalite kontrolü için kullanılmaktadır.

Yüksek üretim kapasitesi

Yıllık kapasitemiz 18.000 ton seramik alüminyum matris kompozit ve bitmiş ürünlere ulaşarak büyük ölçekli özelleştirme taleplerini karşılamaktadır.

Denetim ve laboratuvar ekipmanları

X-ışını gerçek zamanlı görüntüleme sistemleri, yorgunluk test makineleri, çekme testleri, hidrojen analizörleri, ONH analizörleri, mikroskoplar, X-ışını kırınım cihazları, parçacık boyutu analizörleri ve endüktif bağlanmış emisyon spektrometreleriyle donatılmıştır. Bunlar, tüm ürün özelliklerinin en yüksek sektör standartlarına uygun olmasını sağlar.

Gelişmiş malzeme sistemleri, kontrollü süreç parametreleri ve dijitalleştirilmiş ekipmanlar temelinde, eritmeden teslimata kadar tüm süreci kapsayan, kapalı döngü kalite kontrol ve parti izlenebilirlik sistemi kurduk; böylece stabil seri üretim ve uzun vadeli tutarlılık sağlanıyor.

Yüksek muhasımlı dövme seramik alüminyum matris kompozitlerinin paketlenmesi ve taşınması

Şirketimiz, seramik alüminyum matriks kompozit ürünler için yüksek standart ambalaj çözümleri sunarak güvenli ve verimli küresel teslimatı sağlamaktadır.

Özelleştirilmiş ambalajlama: Ambalaj, taşınma sırasında güvenliği sağlamak için ürünün şekline ve özelliklerine göre uyarlanır.

Yüksek dayanıklılık koruması: Sağlam ahşap kutular, baloncuk sargısı ve köpük dolgular ekstra şok ve darbe koruması sağlamak için kullanılır, böylece geçiş sırasında herhangi bir hasar önlenir.

Uyum standartları: Tüm ambalajlar, uluslararası nakliye ve güvenlik standartlarına uygundur ve ürünlerin uzun mesafe taşımacılığı boyunca sağlam kalmasını garanti eder.

Çevre dostu malzemeler: Çevre etkiyi en aza indirmek için ambalajlarda çevre dostu malzemeler kullanılır.

İlgili sorular (SSS)

Alüminyum Matris Kompozit (Al-MMC / AMC) nedir?

Bu, matris olarak alüminyum veya alüminyum alaşımını kullanan, parçacıklar, bıyıklar, kısa lifler veya nano fazlar (örneğin, SiC, Al₂O₃, TiC, TiB₂, B₄C, karbon fiber vb.) gibi fazlarla güçlendirilmiş kompozit bir malzemedir. Düşük yoğunluk, özelleştirilebilir özellikler (dayanıklılık, sertlik, CTE, termal iletkenlik), mükemmel aşınma ve yorulma direnci ile boyutsal stabiliteler sunar. Yaygın üretim yöntemleri arasında yerinde reaksiyon, toz metalurjisi, karıştırma/düşük basınç/ekstrüzyon döküm, basınç sızması, sprey biriktirme ve katkı üretimi (3D baskı) yer alır.

Alüminyum Matris Kompozit ne kadar güçlü?

Tipik çekme dayanıklılığı 300–600+ MPa arasında değişir; gelişmiş takviye ve optimize edilmiş ısı işleme ile 600–700+ MPa'ya ulaşabilir. Elastik modülü, alüminyum alaşımlarının alışılmış 70 GPa'sından 80–120 GPa'ya çıkarılabilir. Yorgunluk ve aşınma direnci önemli ölçüde iyileştirilirken, takviye içeriği arttıkça süneklik biraz azalabilir.

Örnekler ve hızlı bir teklif alın

Malzemeleri hedef CTE'nize, sıcaklık aralığınıza veya termal iletkenliğinize göre özelleştirin — çizimlerinizi ve çalışma koşullarınızı gönderin ve 48 saat içinde malzeme çözümü, süreç penceresi, teklif ve teslimat takvimini alın.