Kaynaklı Alüminyum Borular, alüminyum şeritlerin haddelenmesiyle ve dikişin Yüksek Frekanslı Kaynak kullanılarak kaynaklanmasıyla yapılır (HFW), Elektrik Direnç Kaynağı (ERW), veya Spiral Kaynak. Dikişsiz borularla karşılaştırıldığında, kaynaklı borular daha yüksek malzeme verimliliği, daha geniş boyut aralıkları ve daha fazla tasarım esnekliği sunar - orta ila düşük basınçlı sıvı taşımacılığı ve hafif yapılar için idealdir.

Chalco, alaşım seçimi, şekillendirme, ısıl işlem, yüzey bitirme ve test işlemlerini kapsayan tek elden kaynaklı alüminyum boru çözümleri sunar. 3003, 5052, 6061, 5083 gibi alaşımlar ve yuvarlak, kare ve özel profiller dahil olmak üzere şekiller sunuyoruz. Manifold boruları, kalın duvarlı yapısal borular veya özel şekilli profiller için olsun, hızlı geri dönüş ve çeşitli endüstriler için özel hizmetler ile yüksek kaliteli ürünler sunuyoruz.

Anında TeklifKaynaklı Alüminyum Boru Tipleri, Alaşımları ve Uygulamaları

Ekipman çerçeveleri, ısı eşanjörü manifoldları, otomotiv yapıları ve mimari desteklerdeki farklı ihtiyaçları karşılamak için Chalco, eksiksiz bir kaynaklı alüminyum boru yelpazesi sunar. Borular kaynak yöntemine, duvar kalınlığına ve enine kesite göre sınıflandırılabilir ve mukavemet, şekillendirilebilirlik, korozyon direnci ve birleştirme yöntemleri için tasarım gereksinimlerine uyacak şekilde özel alaşımlarda ve boyutlarda mevcuttur.

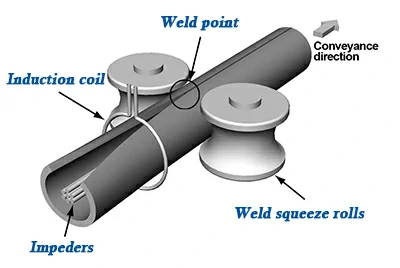

Yüksek Frekans Kaynaklı Alüminyum Boru

Proses: 100–400kHz akım, sürekli dikiş kaynağı

Alaşımlar: 3003, 3105, 4343/3003/4343 kompozit

Standart: ASTM B313, ASTM B547

Şimdi bize ulaşınDış çap: φ8 mm – φ80 mm

Duvar: 0.3 mm – 3.0 mm

Uzunluk: ≤6000 mm (özel kesim mevcuttur)

Uygulama: Otomotiv soğutma sıvısı manifoldları, kondenser başlıkları, HVAC boruları, yeni enerji termal sistemleri

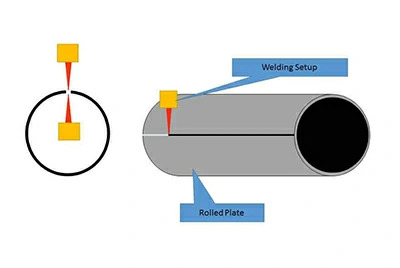

ERW (Elektrik Direnç Kaynağı) Alüminyum Boru

İşlem: Dolgu teli veya koruyucu gaz olmadan şerit kenarlarını sigortalamak için metalin elektrik direncini kullanır, sürekli yüksek hacimli üretim için idealdir.

Alaşımlar: 3003, 5052, 5083, 6061

Standart: ASTM B313

Şimdi bize ulaşın

Dış Çap (OD): φ20 mm – φ150 mm

Duvar Kalınlığı (WT): 1.0 mm – 5 mm

Uzunluk: ≤ 6000 mm (özelleştirilebilir)

Uygulama: Endüstriyel yapısal borular (çerçeveler, destekler), Demiryolu transit boruları, Otomatik ekipman çerçeveleri, Derin işleme veya soğuk çekme gerektiren yüksek hassasiyetli yapısal bileşenler

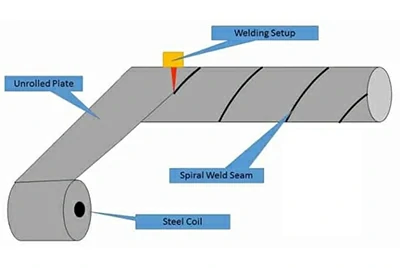

Spiral Kaynaklı Alüminyum Boru

İşlem: 25–45° spiral şekillendirme ve alüminyum şeridin kaynağı

Alaşımlar: 3004, 5052, 5083, 6061

Standart: ASME B36.10M, özelleştirilmiş özellikler

Şimdi bize ulaşınDış çap: φ200 mm – φ2000 mm+

Duvar: 1.0 mm – 6.0 mm

Uzunluk: ≤18000 mm (taşıma ihtiyaçlarına göre kesim)

Uygulama: Büyük havalandırma boruları, alüminyum bacalar, hava ayırma sistemleri, deniz suyu boru hatları, hafif egzoz sistemleri

Duvar kalınlığına göre kaynaklı borular

WA: 0,3 - 3 mm

Alaşımlar: 1100, 3003, 4343/3003

Esas olarak yüksek frekanslı kaplamalı seçeneklerle kaynaklı; lehimleme uyumlu; dahili flaş ≤0,1 mm. Isı eşanjörlerinde, dekoratif borularda ve akış bileşenlerinde kullanılır.

WA: 3 - 6mm

Alaşımlar: 5052,5083,6061

Isıl işlem ve UT testi ile HFW veya ERW ile yapılan bu borular, yapısal destekler, çerçeveler ve deniz boruları için ideal olan %≥90 baz metal mukavemetine ulaşır.

Enine kesite göre kaynaklı borular

Yuvarlak Kaynaklı Alüminyum Boru

Yuvarlak Kaynaklı Alüminyum Boru Alaşımlar: 3003, 4343/3003/4343, 5052, 5083, 6061

Dış çap: 20 mm - 300 mm

Duvar: 1,5 mm - 6 mm

Isı transferi, HVAC sistemleri, hafif destekler, korkuluklar vb. alanlarda yaygın olarak kullanılan dengeli yapı, kolay şekillendirme ve bağlantı sunan en yaygın boru şekli.

Kare Kaynaklı Alüminyum Boru

Kare Kaynaklı Alüminyum Boru Alaşımlar: 6061, 6063

Boyut: 25 mm - 200 mm

Duvar: 2 mm - 6 mm

Kolay kaynak, modüler montaj ve mükemmel burulma sertliği için eşit uzunlukta kenarlar, enerji depolama raflarında, ekipman korumalarında, aydınlatma makaslarında, sergi yapılarında, pencere çerçevelerinde ve depolama raflarında simetrik yük taşıma için idealdir.

Dikdörtgen Kaynaklı Alüminyum Boru

Dikdörtgen Kaynaklı Alüminyum Boru Alaşımlar: 6061, 6063

Boyut: 25 mm - 200 mm

Dikdörtgen şekli, yön mukavemetini artırır, dar alanlar veya EV pil soğutması, PV invertör çerçeveleri, HVAC bağlantıları, giydirme cephe sistemleri vb. gibi yönlü yük yapıları için idealdir.

Özel / Özel Şekilli Kaynaklı Alüminyum Boru

Özel / Özel Şekilli Kaynaklı Alüminyum Boru Alaşımlar: 3003, 3105, 5052, 6063

D şeklinde, oval, düz borular ve daha fazlasını içerir, tipik olarak özel aletlerle özel olarak tasarlanmıştır. EV akü tepsilerinde, düz borulu klima sistemlerinde, kanal konektörlerinde, kayar çerçeve yapılarında vb. kullanılır.

Isı transferi için ince duvarlı borulara, kalın duvarlı yapısal borulara veya dar alanlar için özel karmaşık profillere ihtiyacınız olsun, Chalco hassas, özel kaynaklı alüminyum boru çözümleri sunar.

Anında TeklifKaynaklı Alüminyum Boru Alaşım Seçim Kılavuzu

Farklı kaynaklı alüminyum boru uygulamaları, farklı seviyelerde mukavemet gerektirir, korozyon direnci, ve işlenebilirlik. Chalco, hem genel endüstriyel malzemeleri hem de havacılık sınıfı yapıları kapsayan 1xxx, 3xxx, 5xxx ila 6xxx serisinden eksiksiz bir alaşım yelpazesi sunar. Tüm ürünler ASTM B313 ve B547 standartlarına göre teslim edilebilir.

1100 Kaynaklı Alüminyum Boru|Ticari Olarak Saf Alüminyum

1100 Kaynaklı Alüminyum Boru|Ticari Olarak Saf Alüminyum1100, mükemmel süneklik ve korozyon direncine sahip yüksek saflıkta bir alüminyumdur. Yük taşımayan dekoratif yapılar, boru kılıfları ve HVAC dış kabukları için, özellikle şekillendirilebilirliğin mukavemetten daha önemli olduğu yerlerde idealdir.

ASTM B313 ASTM B547 3003 Kaynaklı Alüminyum Boru|Pas Önleyici Alüminyum

3003 Kaynaklı Alüminyum Boru|Pas Önleyici Alüminyum3003, mükemmel kaynak ve korozyon direncine sahip tipik bir Mn bazlı pas önleyici alüminyumdur. Klima ısı eşanjörlerinde, havalandırma sistemlerinde ve mimari döşemelerde yaygın olarak kullanılmaktadır. İyi bükülebilirliği, karmaşık kavisli yapılar için de uygun olmasını sağlar.

ASTM B313 ASTM B547 5052 Kaynaklı Alüminyum Boru|Orta Mukavemet

5052 Kaynaklı Alüminyum Boru|Orta Mukavemet5052, özellikle kıyı veya endüstriyel atmosferlerde daha yüksek mukavemet ve korozyon direnci sunar. Trafik bariyerlerinde, ışık direği çerçevelerinde ve mühendislik desteklerinde yaygın olarak kullanılır ve iyi kaynaklanabilirlik ve orta derecede yorulma mukavemeti sunar.

ASTM B313 ASTM B547 5083 Kaynaklı Alüminyum Boru|Yüksek Korozyon Direnci

5083 Kaynaklı Alüminyum Boru|Yüksek Korozyon Direnci5083, deniz soğutma boruları, açık deniz platformları ve liman yapıları gibi yüksek neme veya tuz spreyine maruz kalan yapılar için idealdir. Kaynak işleminden sonra yüksek mukavemetini korur ve ağır hizmet ortamları için en iyi seçimdir.

ASTM B313 ASTM B547 6061 Kaynaklı Alüminyum Boru|Yüksek Mukavemet

6061 Kaynaklı Alüminyum Boru|Yüksek Mukavemet6061, mekanik çerçevelerde, ekipman desteklerinde ve otomatik yapılarda yaygın olarak kullanılmaktadır. Güçlü ısıl işlem görebilir özellikler sunar ve kaynak sonrası iyi mukavemeti korur. Eloksaldan sonra temiz bir görünüm de sunarak hem fonksiyonel hem de dekoratif kullanımlar için uygun hale getirir.

ASTM B313 ASTM B547

Diğer Mevcut Alaşımlar

3004 Kaynaklı Alüminyum Boru

Geliştirilmiş güce sahip 3003'e dayanmaktadır. Basınçlı kaplar, boru sistemleri ve hafif yapısal yükler için uygundur.

5050 Kaynaklı Alüminyum Boru

3003 ile 5052 arasında dengelenmiştir. Hafif hizmet çerçeveleri, perakende teşhirleri ve dış mekan yapıları için ideal olan orta düzeyde mukavemet ve korozyon direnci sunar.

5083'e benzer, ancak daha iyi stres korozyon direncine sahiptir. Gemi çerçeveleri, liman bileşenleri ve kıyı yapıları için önerilir.

5154 Kaynaklı Alüminyum Boru

Tanklar, deniz çerçeveleri ve yüksek yapısal stabilite ve kaynak sonrası mukavemet koruması gerektiren ortamlar için uygundur.

5454 Kaynaklı Alüminyum Boru

Yüksek sıcaklık direncinin kritik olduğu petrokimya ve sıvı taşıma sistemleri için tasarlanmıştır.

İsteğe bağlı alaşımlar ve performans karşılaştırma tablosu

| Alaşım | Öfke | Kaynak yapılabilirlik | Çekme dayanımı (MPa) | Korozyon direnci | Tipik uygulama |

| 1100 | O / H14 | ★★★★★ | 90 MPa | ★★★★★ | Düşük mukavemetli kalıplı yapılar, havalandırma manşonları, dekoratif borular |

| 3003 | H14 / O | ★★★★☆ | 130 MPa | ★★★★☆ | Manifoldlar, kondansatörler, hafif yapısal parçalar, mobilya çerçeveleri |

| 3004 | H34 / O | ★★★★☆ | 160 MPa | ★★★★☆ | Basınçlı kaplar, boru hattı dış cepheleri, yüksek kalıplama gereksinimleri olan yapılar |

| 5050 | H34 / O | ★★★★☆ | 175 MPa | ★★★★☆ | Ticari teşhir yapıları, genel destekler, kutu çerçeveleri |

| 5052 | H32 / O | ★★★★☆ | 215 MPa | ★★★★★ | Gemi yapıları, dış mekan konsolları, korkuluklar, endüstriyel muhafazalar |

| 5083 | H111 / O | ★★★☆☆ | 290 MPa | ★★★★★ | Yüksek nemli ortamlar, ağır yük destekleri, deniz kanalı yapıları |

| 5086 | H32 / O | ★★★☆☆ | 275 MPa | ★★★★★ | Liman tesisleri, rıhtım korkulukları, açık deniz platform bileşenleri |

| 5154 | H34 / O | ★★★☆☆ | 240 MPa | ★★★★☆ | Sıvı depolama yapıları, deniz çerçeveleri, kimyasal konteynerler |

| 5454 | H32 / O | ★★★☆☆ | 260 MPa | ★★★★★ | Yüksek sıcaklık manifoldları, kimyasal variller, ısı değişim kabukları |

| 6061 | T6 / T4 | ★★★★☆ | 310 MPa | ★★★★☆ | Mühendislik çerçeveleri, araç çerçeveleri, endüstriyel yapısal parçalar |

Öncelikleriniz ne olursa olsun - maliyet etkinliği, yapısal mukavemet veya korozyon direnci - Chalco, uluslararası standartları karşılayan yüksek performanslı kaynaklı alüminyum boru çözümleri sunar. Proje detaylarınızı bizimle paylaşın, ihtiyaçlarınız için en iyi alaşım ve kaynak işlemini eşleştirmenize yardımcı olalım.

Anında TeklifKaynaklı Alüminyum Boruların Tipik Uygulamaları

Dengeli mukavemetleri, korozyon direnci ve hafif özellikleri ile kaynaklı alüminyum borular inşaat, termal sistemler, endüstriyel montajlar ve nakliye imalatı için idealdir. Chalco, standart yapısal borulardan özel manifold tüplerine kadar çok alaşımlı, çok özellikli çözümler sunar.

Otomotiv ve Yeni Enerji Araçları

Kaynaklı alüminyum borular, soğutma ve yapısal gücü artırırken toplam araç ağırlığını azaltmaya yardımcı olur. Akü soğutma borularında, ısı eşanjörlerinde ve şasi desteklerinde yaygın olarak kullanılır.

Önerilen Ürünler:

- 3003 HFW kaynaklı boru: Mükemmel şekillendirilebilirlik ve lehimlenebilirlik, ısı eşanjörleri için ideal

- 4343/3003/4343 kompozit tüp: Akü soğutma manifoldları için kaplı kompozit tüp

- 6061 ERW kaynaklı boru: EV çerçeveleri ve alt çerçeveler için uygun yüksek bükülme sertliği

- 5052 kaynaklı boru: Orta mukavemetli, araç yapılarında ve destek borularında kullanılır

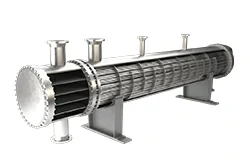

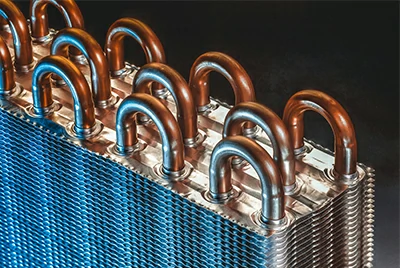

HVAC ve Isı Değişim Sistemleri

Alüminyum kaynaklı borular, AC, soğutma ve enerji yönetim sistemlerindeki kondansatörler, buharlaştırıcılar ve ısı değişim başlıkları için ideal olan iyi şekillendirilebilirlik ve lehimleme uyumluluğu sunar.

Önerilen Ürünler:

- 3003 HFW kaynaklı boru: Kondenser başlıklarında ve manifold sistemlerinde yaygın olarak kullanılır

- 3102 ince duvarlı tüp: Isı dağıtma modüllerinde kullanılan mükemmel termal iletkenlik

- 4343 kaplı kompozit boru: Soğutucu akışkan akış kanalları için mükemmel kaplamalı katmanlarla mükemmel lehimleme

Bina Yapıları ve Endüstriyel Çerçeveler

Kaynaklı alüminyum borular, yüksek mukavemet, hava koşullarına dayanıklılık ve kolay imalat sağlar, bu da onları giydirme cepheler, korkuluklar ve iskele platformları için ideal hale getirir.

Önerilen Ürünler:

- 6061 ERW kaynaklı boru: Endüstriyel platformlarda ve merdivenlerde kullanılan yüksek mukavemetli

- 5083 yapısal tüp: Dış mekan ve kıyı destekleri için mükemmel tuz püskürtme direnci

- 5052 eloksal kaynaklı boru: Korozyona dayanıklı ve estetik, dekoratif yapılar için ideal

Gemi İnşa ve Açık Deniz Ekipmanları

Alüminyum kaynaklı borular, tuz spreyine karşı oldukça dirençlidir ve güçlü yapısal stabilite sağlar, gemi çerçevelerinde yaygın olarak kullanılır, yürüyüş yolları, ve yüksek nemli, aşındırıcı ortamlarda destek elemanları.

Önerilen Ürünler:

- 5083 ERW kaynaklı boru: Ana yapısal parçalar için yüksek mukavemet

- 5454 H32 kaynaklı boru: Isıya ve korozyona dayanıklı, açık deniz sıvı taşımacılığı için ideal

- 5052 deniz sınıfı tüp: Hafif ve dayanıklı, iç deniz bileşenlerinde kullanılır

Endüstriyel Ekipman ve Otomasyon Çerçeveleri

Otomatik hatlarda ve konveyör platformlarında kullanılan alüminyum kaynaklı borular, çerçeveler ve yük taşıyan parçalar için ideal olan yüksek mukavemetli ve hassas montajı destekler.

Önerilen Ürünler:

- 6061 ERW kaynaklı boru: Makine çerçeve yapıları için mükemmel işlenebilirlik

- 5083 spiral kaynaklı yapısal boru: Ağır hizmet tipi otomasyon çerçeveleri için güçlü yük kapasitesi

- 5052 kaynaklı montaj borusu: Çok noktalı bağlantılar için iyi süneklik

Mobilya ve Hafif Dış Mekan Yapıları

Hafif, estetik ve uygun maliyetli alüminyum kaynaklı borular, dış mekan mobilyaları, teşhir rafları ve taşınabilir ekipmanlar için idealdir.

Önerilen Ürünler:

- 3003 yuvarlak kaynaklı boru: Mobilya ve ekranlar için hafif ve ekonomik

- 6063 dekoratif kaynaklı boru: Yüzey eloksalına hazır, dekoratif sütunlar için harika

- 5052 çerçeve borusu: Mobil çerçeveler ve yük taşıyan parçalar için esnek ve dayanıklı

Chalco Kaynaklı Alüminyum Boru Üretim Süreci ve Kalite Güvencesi

Üretim süreci, kaynaklı alüminyum boruların performansında kritik bir rol oynar. Chalco, tutarlı mekanik özellikler, mükemmel kaynak kalitesi ve hassas boyutsal doğruluk sağlamak için hammadde hazırlığından nihai teslimata kadar her adımı sıkı bir şekilde kontrol eden gelişmiş, entegre bir üretim sistemini benimser.

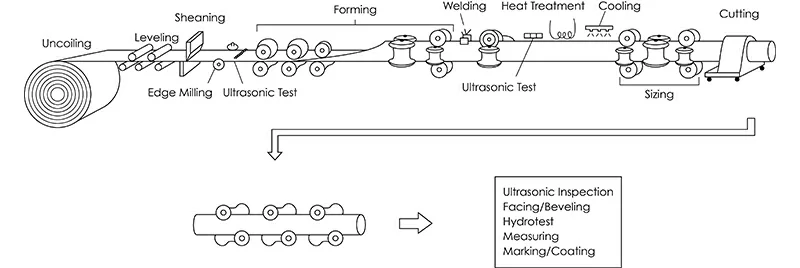

Üretime Genel Bakış: Alüminyum Şeritten Bitmiş Kaynaklı Boruya

Malzeme Hazırlama ve Temizleme: Alüminyum şeridin ön haddelenmesi ve şekillendirilmesi; Kaynak alanının yağsız ve oksitsiz olmasını sağlar.

Kaynak Uygulaması:

- HFW: 4343/3003/4343 gibi kaplı şeritler için kullanılan HFW, temiz, güçlü dikişlerle sürekli, yüksek hızlı kaynak sağlar. Isı eşanjörü borularında ve ince duvarlı hassas borularda yaygın olarak uygulanır.

- ERW: ERW, sıvı taşımacılığı ve yapısal uygulamalar için standart kaynaklı alüminyum borulara uygundur ve mükemmel mekanik mukavemet ve korozyon direnci ile kararlı, verimli dikiş kaynağı sunar.

- Spiral Kaynak: Büyük çaplı veya ağır duvarlı borular için ideal olan spiral kaynak, HVAC, denizcilik ve yapısal sistemlerde yaygın olarak kullanılan yüksek malzeme kullanımı ve tasarım esnekliği ile güçlü, güvenilir dikişler oluşturur.

Soğutma ve Isıl İşlem: Kaynak sonrası hava veya doğal soğutma; 6061 gibi alaşımlar için T6 ısıl işlem

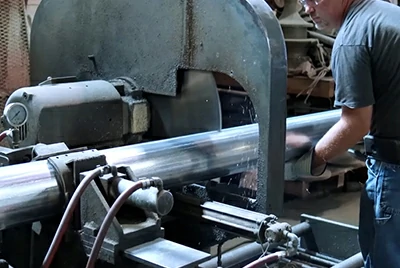

Şekillendirme ve Kesme: Hassas boyutlandırma + lazer/uçan testere kesme + pah kırma

Yüzey İşlem: Seçenekler arasında eloksal, elektroforez kaplama veya mekanik parlatma; Kaynak bölgeleri gerektiği gibi cilalanır / asitlenir

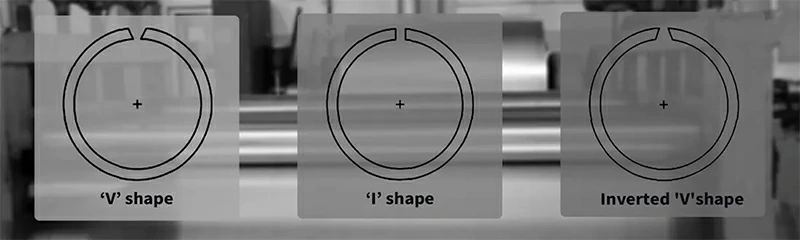

Yüksek frekanslı kaynak şekillendirme kontrolü: optimum kaynak geometrisinin sağlanması

Yüksek frekanslı kaynaklı alüminyum boru üretiminde, kaynak dikişi geometrisi, genel kaynak kalitesi için kritik öneme sahiptir. Chalco, şekillendirme parametrelerini ve takım tasarımını kontrol ederek hassas dikiş oluşumu sağlar ve kaynak bölgesinde ideal "I" veya küçük "V" alın bağlantıları elde eder:

- "I" bağlantıları, iç ve dış duvarların aynı anda temasını sağlayarak eşit ısınmayı ve yoğun, hatasız kaynakları teşvik eder.

- Hafif "V" bağlantıları, cürufun boşaltılmasına yardımcı olur ve uygun kaynak dolgusunu kolaylaştırır.

- Büyük veya ters çevrilmiş "V" bağlantılarından kaçınmak çok önemlidir, çünkü bunlar eşit olmayan ısınmaya veya cüruf sıkışmasına neden olarak gözenekliğe, füzyon eksikliğine ve inklüzyonlara yol açabilir.

Sıkı şekillendirme kontrolü ile Chalco, kaynak kusurlarını kaynağında ortadan kaldırır ve aşağı akış denetimi ve dikiş güvenilirliği için sağlam bir temel oluşturur.

Kaynak Kalite Güvencesi: Chalco'nun Beş Temel Kontrol Mekanizması

Her kaynaklı alüminyum boruda güvenilirlik ve tutarlılık sağlamak için Chalco, tüm süreç boyunca kapsamlı kalite önlemleri uygular:

1. Kaynak bütünlüğü izleme: Gözeneklilik / inklüzyonlar / füzyon eksikliğini tespit etmek için otomatik görüntüleme

2. Boyutsal tutarlılık: ±0,1 mm'ye kadar doğru lazer ölçümleri

3. Yüzey kalite kontrolü: Optik + manuel muayene

4. Tahribatsız muayene: Kritik uygulamalar için X-ray / UT

5. Mikroyapısal analiz: İsteğe bağlı metalografik raporlar mevcuttur

Katma Değerli İşleme ve Yüzey İşleme Yetenekleri

Kullanıma hazır teslimatı desteklemek için Chalco, kaynaklı alüminyum borular için tam hizmet işleme sunar:

- Özel boyutlandırma ve son işleme: Yüksek hassasiyetli (±0,2 mm) lazer / uçan testere kesme, pah kırma, genişletme / küçültme uçları

- Entegre montajlar: Ön kaynaklı flanşlar, modüler sistemler için konnektörler

- Yüzey işlemleri: Korozyon direncini ve görünümünü artırmak için eloksal, elektroforez, fırçalanmış yüzey

- İç kaynak dikişi çıkarma: İnce duvarlı HFW borular için, ≤0,1 mm çapaklarla düzgün sıvı geçişi sağlar

Sertifikalar ve Belgeler Mevcut

- ASTM B313 / B547 ile uyumluluk

- Malzeme Test Sertifikası (MTC) + Mekanik özellik raporu

- ISO 9001 / ISO 14001 kalite belgeleri

- RoHS / REACH uyumluluk beyanları

- Opsiyonel: Kaynak muayene raporu, yüzey görünüm kaydı, eloksal kalınlığı raporu

Chalco'nun entegre kaynak sistemi ve sıkı kalite kontrol süreçleri, her borunun üstün mukavemet, kaynak stabilitesi ve tutarlı bir görünüm sunmasını sağlar. Çizimlerinizi veya teknik özelliklerinizi gönderin - en iyi işlemi ve alaşım kombinasyonunu önereceğiz.

Kaynaklı ve Dikişsiz Alüminyum Borular: Hangisini Seçmeli?

Her seçeneğin güçlü yönleri vardır. Yapısal davranış, üretim özellikleri ve uygulama uygunluğundaki farklılıkları anlamak, doğru seçimi yapmanıza ve maliyetleri azaltmanıza yardımcı olur.

| Karşılaştırma boyutları | Kaynaklı Boru | Dikişsiz Boru |

| Üretim süreci | Alüminyum şerit haddelenir ve yüksek frekanslı/TIG/MIG/lazer kaynağı ile oluşturulur | Katı alüminyum çubuk, tek adımda sıcak ekstrüzyon veya soğuk çekme ile oluşturulur |

| Kaynak yapısı | Bir kaynak, HAZ kontrolü var <2mm, and internal burrs need to be removed | Kaynak yok, içte ve dışta düzgün ve sürekli |

| Boyutsal yetenek | Dış çap φ10–2000mm (spiral kaynak), 18m'ye kadar uzunluk | φ5-420mm, uzunluk ≤6m |

| Duvar kalınlığı aralığı | 0,3-6 mm (yüksek frekanslı kaynak), 3-25 mm (TIG / MIG) | 1-50mm (soğuk çekme daha incedir ancak maliyeti yüksektir) |

| Yüzey işleme | Kaynakların asitlenmesi/parlatılması gerekir ve anodik filmin kalınlık farkı ±2μm'dir. | İyi anot tutarlılığı, Ra≤0.8μm |

| Mekanik özellikler | Kaynak mukavemeti% 90 ~ 95, hafif ve orta yük yapıları için uygun | Yüksek genel mukavemet, daha iyi yorulma ömrü |

| Maliyet verimliliği | Düşük maliyet, hızlı teslimat, yüksek malzeme kullanımı (%≥95) | Maliyet 2 ~ 3 kez, özel kalıp gerekli, uzun döngü |

| Önerilen uygulamalar | HVAC, otomotiv soğutma, mühendislik braketleri, başlıklar | Hidrolik borular, uçak yakıt hatları, hassas alet yapıları |

Seri üretim, hafif yapılar ve termal sistemler için, kaynaklı alüminyum borular mükemmel maliyet etkinliği ve özelleştirme sunar.

Yüksek basınç, yüksek hassasiyet veya kritik yük uygulamaları için dikişsiz alüminyum borular tercih edilen çözüm olmaya devam ediyor.

Dikişsiz boru performansıyla ilgileniyor musunuz? Teknik ayrıntılar ve seçim rehberliği için [Chalco Dikişsiz Alüminyum Boru sayfasını] ziyaret edin.

Kaynaklı Alüminyum Boru Sizin İçin Uygun mu?

Dikişsiz veya soğuk çekilmiş borularla karşılaştırıldığında, kaynaklı alüminyum borular, özellikle büyük boyutlu, yüksek hassasiyetli olmayan uygulamalar için aşağıdaki önemli avantajları sunar:

- Uygun maliyetli: Basitleştirilmiş üretim ve yüksek malzeme verimi, dikişsiz borulara göre %50'ye kadar daha az maliyetleri düşürür

- Desteklenen geniş çap ve özel şekiller: Havalandırma veya kollektörler gibi yapılar için φ2000 mm ve ötesine kadar tüpler

- Daha hızlı teslimat ve daha iyi kullanılabilirlik: Verimli kaynak yöntemleri, 3-5 gün gibi kısa teslim süreleri sağlar

- Kritik olmayan uygulamalar için ideal: Teşhir rafları, iskeleler, yapısal konektörler gibi öğeler için mükemmel

- Esnek özelleştirme: Alaşım, şekil, yüzey işleme - hepsi ihtiyaçlarınıza göre uyarlanmış

Kaynaklı alüminyum borunun projenize uygun olup olmadığından emin değil misiniz? Ücretsiz değerlendirme ve uzman tavsiyeleri için Chalco ile iletişime geçin.

Anında TeklifSıkça Sorulan Sorular

Kaynaklı borular için ne tür alüminyum bobinler kullanılır? Kaynaklanabilirlik nasıl değerlendirilir?

Kaynaklı alüminyum borular esas olarak tek alaşımlı şeritlerden ve kaplı kompozit şeritlerden yapılır (örneğin, 4343/3003/4343). Tek alaşımlı tipler yapısal uygulamalar için uygundur, kaplamalı tipler ise lehimli ısı eşanjörleri için kullanılır. Temel malzeme aşağıdaki kriterleri karşılamalıdır:

- Düzensiz kaynakları önlemek için temiz, çapaksız kenarlar;

- Gözenekliliği önlemek için yağsız, oksitsiz yüzey;

- İyi alaşım uyumluluğu: HFW için 3003/3102, MIG için 5083 ve TIG için 6061 (ardından ısıl işlem).

Chalco tarafından kullanılan tüm şeritler, tutarlı kaynak kalitesi sağlamak için tesviye, yağdan arındırma ve temizleme işlemlerinden geçer.

Kaynak sonrası kaynak dikişleri nasıl işlenir? Ürün performansını etkileyecekler mi?

Boru güvenliği için uygun kaynak dikişi işlemi şarttır. HFW tüpleri için Chalco, dahili çapak alma bıçakları (0,1 mm'≤ artık çapak) ve hat içi girdap akımı testi kullanır. TIG / MIG kaynaklı borular için, kaynak dikişleri müşteri ihtiyaçlarına göre taşlanabilir, asitlenebilir, cilalanabilir veya pasifleştirilebilir, bu da korozyon direncini ve görünümü arttırır.

Sevk edilen tüm ürünler için isteğe bağlı metalografik numuneler ve NDT raporları mevcuttur.

Kaynaklı alüminyum boruların basınç kapasitesi nedir? Orta basınçlı akışkan sistemleri için kullanılabilirler mi?

Basınç kapasitesi kaynak kalitesine, alaşım mukavemetine ve duvar kalınlığına bağlıdır:

- 3003 alaşımından yapılan HFW tüpleri, düşük basınçlı sistemlere (0,8–1,5 MPa) dayanabilir;

- ≥3 mm et kalınlığına sahip TIG kaynaklı 6061-T6 borular, yük taşıyan ve orta basınçlı boru hatları için uygun olan 8–12MPa'yı işleyebilir.

Patlama ve basınç testi ASTM B313/B547 ve ASME B31.3 standartlarına göre yapılabilir.

Chalco gözenekliliği, inklüzyonları ve diğer yaygın kaynak kusurlarını nasıl önler?

Chalco, hidrojen gözenekleri ve inklüzyonları riskini azaltmak için %99,99 saf argon koruması, aseton ön temizleme ve gerçek zamanlı kaynak görüntüleme kullanır. İnce duvarlı TIG kaynağı için, yanma ve bozulmayı önlemek için kontrollü ısı girişi, eğimli kenarlar ve hava akış yönü ile darbeli veya lazer kaynağı kullanılır.

Eloksallı alüminyum borular kaynak yapılabilir mi? Kaynak sonrası işlem nasıl yapılır?

Eloksallı tabakalar iletken değildir ve kaynak işleminden önce çıkarılmalıdır (taşlama veya kimyasal sıyırma ile). Kaynaktan sonra, korozyonu önlemek için mikro ark oksidasyonu veya yüzey sızdırmazlığı önerilir.

Chalco, önceden eloksallanmış boruları kaynaklayabilir ve dekoratif ve korozyon direnci ihtiyaçlarını karşılamak için ±2μm içinde kontrol edilen kalınlık değişimi ile lokalize oksit film onarımı uygulayabilir.

Kaynaklı alüminyum boruların mukavemet veya korozyon direnci gereksinimlerini karşılayıp karşılamadığını nasıl belirleyebilirim?

Chalco, proje parametrelerinize göre aşağıdaki hizmetleri sunar:

- Malzeme seçimi danışmanlığı: optimum alaşım + kaynak tipi + yüzey işleme

- Kaynak dikişi mikroyapı değerlendirmesi: metalografi ile çatlak/inklüzyon kontrolleri

- ASTM/ISO/GB uyumluluk raporları

- RoHS/REACH beyanları + eloksal film kalınlığı testleri

Chalco, havacılık ve uzay müşterileri için SGS ve X-ray gözetim raporları sağlama deneyimine sahiptir.

Yuvarlak olmayan kaynaklı boruları özelleştirmek pahalı mı? Takım maliyetleri nasıl yönetilir?

Özel şekiller (örn. oval, D şekli, çift kanallı) özel rulo şekillendirme kalıpları gerektirir. Chalco, yüzlerce seçenek içeren paylaşılan bir kalıp kitaplığına sahiptir; Tasarımınız benzerse, mevcut kalıplar hiç veya düşük maliyetle paylaşılabilir.

Standart minimum sipariş miktarı 500 kg'dır. Kaynak kalıpları olmadan damgalama ve dikiş katlama yoluyla basit şekiller de oluşturulabilir.

Hala uygun maliyetli ve yüksek performanslı bir kaynaklı alüminyum boru çözümü mü arıyorsunuz? Çizimlerinizi ve teknik gereksinimlerinizi gönderin—Chalco, projenizi verimli bir şekilde ilerletmenize yardımcı olmak için en uygun alaşımı, kaynak sürecini ve imalat çözümünü önerecektir.

Fiyat teklifi veya teknik destek istemek için aşağıya tıklayın!

Chalco size en kapsamlı alüminyum ürün envanterini sağlayabilir ve ayrıca size özelleştirilmiş ürünler de tedarik edebilir. Kesin fiyat teklifi 24 saat içinde sağlanacaktır.

Fiyat Teklifi Alın