Birçok motor ve fren mühendisi için geleneksel alüminyum alaşımları zaten sınırlarına ulaşmıştır.

Pistonlar taka çatlar, halka olukları erken aşınır, dökme demir fren diskleri fazla ağırlık ekler ve 250–350°C'de termal yorgunluk ve NVH kontrolü zorlaşır.

Chalco'nun düşük CTE, yüksek sıcaklıklı CeramAl seramik alüminyum matris kompozitleri tam olarak bu sorunları çözmek için geliştirilmiştir. 300°C'de dayanıklılığı artırır, piston ömrünü uzatır, bileşen ağırlığını çelik veya dökme demire göre %50–60'a kadar azaltır ve genellikle yaklaşık %2–5 yakıt tasarrufu sağlarken, döngüsel termal yükler altında sönümleme ve boyutsal stabiliteyi artırırlar.

Chalco, özelleştirilmiş yüksek sıcaklık seramik alüminyum matris kompozit çözümler sunar

Sürekli ısıtma ve sık termal döngü içeren koşullar için, Chalco çeşitli alüminyum alaşımlı matrislere (taban olarak alüminyum, güçlendirme olarak nano-seramik) yerinde nano-seramik parçacıkları ekliyor.

Hacim fraksiyonu, parçacık boyutu/morfolojisi ve mekansal dağılımını hassas şekilde kontrol ederek, malzeme orta ve yüksek sıcaklıklarda bile dayanıklılığını ve sertliğini korur.

Ayrıca düşük termal genleşme (hedef değerlere göre CTE), mükemmel ısı iletkenliği ve boyutsal stabilite, ayrıca yüksek sıcaklık yorgunluğu ve sürünme direnci sağlar.

- Matris seçenekleri: 2xxx / 6xxx / 7xxx alaşım sistemlerini destekler; uygulama ihtiyaçlarına göre doğru dayanıklılık, süneklik, korozyon direnci ve işlenebilirlik dengesi için optimize edilmiştir.

- Parçacık kontrolü: Ayarlanabilir hacim fraksiyonu, parçacık boyutu, şekli ve dağılımı—düşük CTE termal eşleştirme, yüksek sıcaklık aşınma direnci, sürünme direnci ve uzun termal döngü ömrü için özelleştirilmiş.

- Süreç esnekliği: Ekstrüzyon, haddeleme, dövme, halka haddeleme, işleme, elektrosuz nikel kaplama, vakum lehimleme ve kaynak dahil olmak üzere tam süreç desteği, süreç penceresi önerileriyle birlikte.

Chalco, düzlük, pürüzlülük ve kaplama yapışması üzerinde sıkı kalite kontrolü uygular, parti tutarlılığını ve tam izlenebilirliği sağlar.

Popüler yüksek sıcaklık seramik alüminyum alaşımları

Yüksek sıcaklıklarda üstün mekanik performansımızla, yüksek sıcaklık seramik alüminyum matris kompozitlerimiz geleneksel alüminyum alaşımlarını çok geride bırakarak güçlü pazar tanınırlığı kazanmıştır.

Mevcut ana ürünlerimiz arasında ısıya dayanıklı yüksek sertlikli alaşım (JG109X) ve ısıya dayanıklı yüksek dayanımlı alaşım (JG201) yer almaktadır.

Isıya dayanıklı yüksek sertlikte (JG109X) seramik alüminyum matris kompozit

Yüksek sıcaklıkta mükemmel aşınma direnci ve yorulma dayanıklılığı gösterir; motor pistonları ve üstün ısı ile aşınma direnci gerektiren diğer bileşenler için idealdir.

Şimdi bizimle iletişime geçin

| Malzeme | Çekme Dayanımı (MPa) | Sertlik (HB, oda sıcaklığı) | |

| 300°C | 350°C | ||

| Geleneksel alüminyum alaşımlı (piston) | 120-130 | 80-85 | 90-120 |

| JG109X seramik alüminyum matris kompozit (piston) | 150-170 | 90-110 | 120-140 |

| Geliştirme | +25–30 % | +13–29 % | +17%-33% |

JG109X seramik alüminyum matris kompozit uygulamaları:

Motor pistonlarında kullanılan JG109X kompozit, yüksek sıcaklık ve tekrarlanan termal döngü altında yüksek sertlik ve aşınma direncini korur; bu da hizmet ömrünü önemli ölçüde uzatır ve hafif tasarımı mümkün kılar.

-

Yakıt tasarrufu sağlayan pistonlar

Yakıt tasarrufu sağlayan pistonlar

FT dizel piston: yakıt tüketimi %4,7 azaldı

KMS dizel piston: yakıt tüketimi %2,7 azaldı

-

Düşük emisyonlu pistonlar

Düşük emisyonlu pistonlar

FT dizel piston: Euro IV'ten Euro V'ye yükseltildi

THC 0.145'ten 0.121'e (↓16.6%), CO ise 8.920'den 3.686'ya (↓58.7) düştü, NOx ise 0.084'ten 0.036'ya (↓%57.1) düştü.

-

Yüksek güçlü pistonlar

Yüksek güçlü pistonlar

HC dizel piston: 132 mm diametrli bir motor, 150 mm motorun verimliliğini sağlayabilir.

HC dizel piston: 107 mm dialı bir motor, 132 mm bir motorun verimliliğini sağlayabilir.

-

Uzun ömürlü pistonlar

Uzun ömürlü pistonlar

HC dizel piston: değişim aralığı 50 saatten 80 saate kadar uzatıldı ve ömrü %60 artırdı.

DML dizel piston: tam güç, tam yük çalışma süresi 700 saatten 1170 saate çıkarıldı.

HM dizel piston: halka oluk arıza süresi 50 saatten 110 saate çıkarıldı ve ömrü %120 artırdı.

-

Hafif ve maliyet etkin pistonlar

Hafif ve maliyet etkin pistonlar

DZ benzinli piston: entegre tasarıma sahip halka yerleştirmelerini ortadan kaldırır, ağırlığı %13,5 ve maliyeti %9 azaltır.

YC dizel piston: tamamen çelik pistonların yerini alır, %50 ağırlık azalması ve %50 maliyet tasarrufu sağlar.

HC dizel piston: tamamen çelik pistonların yerini alır, %50 ağırlık azalması ve %50 maliyet tasarrufu sağlar.

-

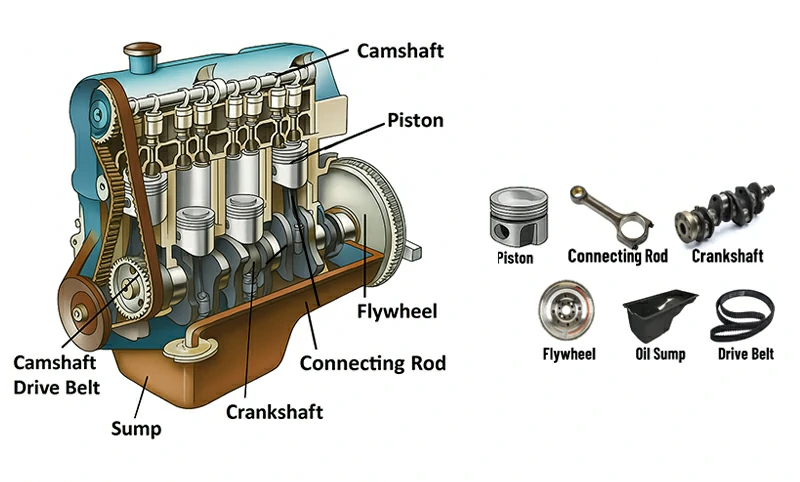

Bağlantı çubukları

Bağlantı çubukları

Yüksek sıcaklık nano-seramik alüminyum alaşımından yapılmış olan bağlantı çubukları, önemli ölçüde ağırlık azaltımı sağlar.

İlgili süspansiyon sistemi 1:2 ağırlık azaltma oranına ulaşır — her %10 ağırlık azalması için %1,5–2,5 yakıt tasarrufu sağlanabilir.

Isıya dayanıklı yüksek dayanımlı (JG201) seramik alüminyum matris kompozit

JG201 seramik alüminyum matris kompozit, olağanüstü yüksek sıcaklık dayanımı ve termal stabiliteler sunar.

Motor silindir astarları ve silindir kapakları gibi üstün ısı direnci ve yük taşıma kapasitesi gerektiren bileşenler için tasarlanmıştır.

| Malzeme | Çekme Dayanımı (MPa) | |

| 25°C | 300°C | |

| Yüksek dayanımlı ısıya dayanıklı alüminyum alaşım | 480 | 155 |

| JG201 seramik alüminyum matris kompozit | 550 | 230 |

| Geliştirme | +15% | +48% |

JG201 seramik alüminyum matris kompozit uygulamaları:

Motor bloklarında ve silindir kapaklarında kullanılan JG201, geleneksel alüminyum alaşımlarına kıyasla oda sıcaklığında yaklaşık %35 daha fazla aşınma direnci sağlar ve blok ağırlığını yaklaşık %17 azaltır, ancak dayanıklılıktan ödün vermez.

Şimdi bizimle iletişime geçin

Yüksek sıcaklık (HD021) seramik alüminyum matris kompozit

HD021, nano-seramik parçacıklarıyla güçlendirilmiş yerçekimi dökümlü T5 durumlu yüksek sıcaklık seramik alüminyum matris kompozitidir.

Orta-yüksek sıcaklık aralığında dayanıklılık, boyutsal kararlılık, iyi ısı iletkenliği ve gelişmiş süviklik sağlar; bu da uzun vadeli termal döngü ve yüksek sıcaklık yük koşulları için ideal hale getirir.

| Malzeme (Sıcaklık) | Çekme Dayanımı (MPa) | Akma Gücü (MPa) | Uzama (%) |

| HD021 (25 °C) | 225–255 | 210–235 | 1.0 |

| HD021 (150 °C) | 220–250 | 200–225 | 1.5 |

| HD021 (250 °C) | 185–210 | 160–180 | %2 (250°C) |

| HD021 (300 °C) | 140–160 | 120–135 | %2,5 (300°C) |

| HD021 (350 °C) | 95–110 | 75–85 | %3 (350°C) |

Tipik özellikler:

- Elastik modül (GPa): 75–80

- Yoğunluk (g/cm³): 2.81

Buna ek olarak, Chalco, hedef sıcaklık aralığı, dayanıklılık ve CTE gereksinimlerine dayalı hızlı malzeme seçimi ile 2618, 2219, 2014, 2024 ve 4032 gibi diğer yüksek sıcaklık alüminyum alaşımları çözümleri sunmaktadır.

-

2618 / 2618A Alüminyum

Genellikle dövme pistonlar, bağlantı çubukları ve türbin bileşenleri için kullanılır.

200–250 °C sıcaklıkta mükemmel sıcaklık ve yorulma direncini korur.

Yüksek sıcaklık döngüsel yükler için idealdir.

-

2219 Alüminyum

Havacılık tankları ve kaynaklı yapılar için yaygın olarak kullanılan bir derecedir.

150–200 °C sıcaklıkta iyi kaynaşabilirlik ve dayanıklılık sağlar.

Geleneksel 6xxx ve 7xxx alaşımlarını geride bırakıyor.

-

2014 / 2024 Alüminyum

Genel amaçlı yüksek dayanıklılığa sahip dövme alaşımları.

6xxx ve 7xxx alaşımlara göre 125–150 °C sıcaklıkta üstün performans sağlar.

Orta sıcaklıkta taşıyıcı yapılar için uygundur.

-

2139 / 2050 / 2198 Alüminyum

Dengeli orta sıcaklık gücü ve hasar toleransı.

Havacılık hafif yapıları için idealdir.

120–160 °C sıcaklıklarında çalışmak üzere tasarlandı.

-

4032 Alüminyum

Yaygın olarak dövme pistonlarda kullanılır.

Düşük termal genleşme ve mükemmel aşınma direnci özelliklerine sahiptir.

150–200 °C arasında stabil termal performans.

-

8009 Alüminyum

Hızlı katılaşma veya toz metalurji ile üretilir.

250–300 °C sıcaklıklarında bile yüksek dayanıklılığı korur.

Yüksek sıcaklıkta hafif yapısal bileşenler için uygundur.

| Alaşım | Ana form | Tipik çalışma sıcaklığı. | En iyisi |

| JG109X | Dökme pistonlar, dövme | ~350°C'ye kadar | Yüksek sertlikli, yüksek aşınma direncine sahip pistonlar |

| JG201 | Bloklar, silindir kapakları | ~300°C'ye kadar | Yüksek dayanıklı yük taşıyıcı motor bileşenleri |

| HD021 | Yerçekimi döküm bileşenleri | 150–350°C | Uzun vadeli termal döngü ve yüksek sıcaklık yükleme parçaları |

Hangi alaşımın uygun olduğundan emin değil misiniz? Hedef sıcaklığınızı, yükünüzü ve CTE pencerenizi söyleyin, en iyi alaşım ve süreç yolunu önerelim.

Yüksek sıcaklık seramik alüminyum matriks kompozitlerinin avantajları

- Alüminyum alaşımlarının hafif özelliklerini koruyarak bileşen ve sistem kütlesini önemli ölçüde azaltın.

- 800 MPa'nın üzerinde nihai çekme dayanıklılığına ulaşmak; Titanyum alaşımlarından daha yüksek özgül dayanıklılık — daha hafif ama daha güçlü.

- Elastik modül ≈95 GPa'ya kadar; titanyumdan daha yüksek özgül sertlik, üstün deformasyon direnci sunar.

- Dönme yorgunluğu 7xxx alaşımlara göre ~%94, 2xxx alaşımlara göre %~%87 arttı; eksenel çift delikli yorgunluk, Alcoa 2060 alüminyum-lityum alaşımından yaklaşık %30 daha yüksektir.

- Daha yüksek sertlik ve daha düşük aşınma kaybı, hassas tolerans kontrolü ve uzun vadeli boyutsal stabiliteyi sağlar.

- Alüminyum alaşımlarının korozyona karşı direncini koruyun, kaplama ve kaplama sistemleriyle uyumlu olmak.

- Yüksek sıcaklık dayanıklılığını ve sürünme direncini önemli ölçüde artırarak üstün termal yorgunluk dayanıklılığı sağlar.

- Ekstrüzyon, haddeleme, dövme, çizim, halka haddeleme, süperplastik şekillendirme, işleme, kaynak ve 3D baskı gibi birden fazla işleme yoluyla uyumludur.

Yüksek sıcaklık seramik alüminyum matriks kompozitlerinin performansı

Geleneksel yüksek sıcaklık alüminyum alaşımlarına kıyasla temel performans özellikleri:

- Yüksek sıcaklık çekme dayanımı: 300°C'de +%48'e kadar (JG201 vs. ZL205A).

- Sürünme direnci: 350°C'de sürünme stresi indeksi 4.2'den 12'ye yükseldi.

- Yorgunluk dayanıklılığı: Mahle 174 alaşımına göre 120–400°C'de +7–15% daha yüksek.

- Piston ömrü: halka oluk ömrü ×2.2'ye kadar; toplam piston ömrü +%60 veya daha fazla.

- Yakıt tasarrufu: Ağır yük kamyon ve yolcu motoru uygulamalarında %2–5.

- Sönümleme: 2× dökme demir, 5× magnezyum alaşımları, 10× geleneksel alaşım.

Yüksek sıcaklık dayanıklılık performansı

Yüksek sıcaklık koşullarında, seramik alüminyum matris kompozitleri mükemmel dayanıklılığı koruyur ve çok daha yüksek sürünme gerilimi endeksiyle daha yüksek dayanıklılık ve güvenilirlik sağlar.

| Malzeme | Çekme Dayanımı (MPa) | Sürünme Stresi İndeksi | |

| 300°C | 350°C | 350 °C, 40 MPa | |

| Mahle 174 alaşımı (Almanya) | 120-140 | 85-100 | 4.2 |

| Yüksek sıcaklık seramik alüminyum matris kompozit | 140-160 | 95-110 | 12 |

Test eden: Binzhou Bohai Piston Co., Ltd., Shandong, Çin

| Malzeme | Çekme Dayanımı (MPa) | |

| 25 °C | 300 °C | |

| Yüksek dayanımlı ısıya dayanıklı alüminyum alaşım (ZL205A) | 480 | 155 |

| Yüksek sıcaklık, yüksek dayanımlı seramik alüminyum matriks kompozit | 550 | 230 |

Test eden: China North Industries Group Corporation, No.59 Araştırma Enstitüsü

Yüksek sıcaklık yorgunluk performansı

Seramik alüminyum matris kompozitlerin termal yorgunluk direnci önemli ölçüde artırılmıştır.

Tekrarlayan termal döngü ve yüksek sıcaklık yüklerinde bile, daha uzun hizmet ömrü ve daha yüksek güvenilirlik sağlarlar.

| Yorgunluk (50×10⁶ döngü) LW / MPa | Mahle 174 alaşımı (Almanya) | Yüksek sıcaklık seramik alüminyum matris kompozit | İyileşme (%) |

| 120°C | 105 | 113 | +7.62% |

| 150°C | 85 | 92 | +8.24% |

| 200°C | 70 | 78 | +11.43% |

| 250°C | 50 | 55 | +10.00% |

| 350°C | 40 | 46 | +15.00% |

| 400°C | 35 | 39 | +11.43% |

Test eden: Binzhou Bohai Piston Co., Ltd., Shandong, Çin

Sönümleme performansı

Seramik alüminyum matris kompozitlerinin sönümleme performansı dökme demirin yaklaşık 2×, magnezyum alaşımlarınınkının 5× ve geleneksel alüminyum alaşımlarınınkının 10× kadardır.

Titreşimi ve gürültüyü etkili bir şekilde bastırarak genel NVH (Gürültü, Titreşim ve Sertlik) performansını iyileştirirler.

| Malzeme | A356 | %10 TiB2/A356 |

| Sönümleme Soğurma Faktörü Q⁻¹ (×10⁻³) | 1.2-2.4 | 18-23 |

Yüksek sıcaklık seramik alüminyum matris kompozitler, yüksek sönümleme ve düşük termal genleşme sunar; isteğe bağlı nötron soğurma ve koruma yetenekleri sunar; bu da onları termal stabiliteler ve titreşim kontrol uygulamaları için ideal yapar.

Termal Genleşme Malzeme Katsayısı CTE (×10⁻⁶ K⁻¹, oda sıcaklığında A356 21-23 %10TiB2/A356 15-18 (üçte bir oranında azaltılmış)

Termal nötron koruma performansı

| Malzeme | Soğurma Katsayısı μ (cm²/g) |

| Alüminyum alaşımı | 10⁻² |

| Çelik | 10⁻¹ |

| Seramik alüminyum (Al–TiB₂) | 10¹ – 10² |

Soğuk nötron koruma performansı (nötron dalga boyu 0,9 mm)

| Malzeme | Soğuk Nötron Geçirimi |

| Çelik levha (1 mm kalınlığında) | 85–95% |

| Alüminyum plaka (1 mm kalınlığında) | >95% |

| %1 TiB/Al (1 mm kalınlıkta) | %55 (LLB) |

| %15 TiB/Al (1 cm kalınlığında) | Tam koruma (LLB) |

Yüksek sıcaklık seramik alüminyum matris kompozitlerinin gerçek dünya uygulamaları

Çin Ulusal V, VI ve daha yüksek emisyon standartlarını karşılamak için motorların güç yoğunluğu artırılması ve piston ömrünün uzaması gerekir. Geleneksel yüksek sıcaklık alüminyum alaşımları artık dayanıklılık, aşınma direnci, termal yorgunluk ve korozyon direncini dengeleyemez.

Our high-temperature nano-ceramic Alüminyum matris kompozitleri (CeramAl) deliver remarkable improvements in high-temperature tensile strength, thermal fatigue resistance, corrosionresistance, and wear resistance compared with conventional high-temperature aluminum alloys, and have been successfullyapplied to various engine internal components.Motor-piston uygulama durumları

- 23 MPa patlama basıncı ve 88 kW/L güç yoğunluğu altında, pistonlar yüksek hız ve torkta stabilite sağlar ve yüksek patlama basıncı altında önemli ölçüde daha uzun ömür sunar.

- Dövme çelik pistonlar değiştirildi (China VI projesi): ağırlık ≈58%, sistem maliyeti %43 ≈ azaldı ve sürtünme kaybı %4'ten fazla azaldı.

- Metanol motor pistonları: etek alanı yaklaşık %25 azaldı, sürtünme ve gürültüyü azalttı; Metanol yakıt tüketimi 510'dan 467 g/kWh'ye (%8,4 ≈ azalma) düştü.

- Ağır hizmet kamyon pistonları: %2,0–3,2 yakıt tasarrufu, duman opaklığı %43,9 azaldı ve PM emisyonu %31 azaldı.

Motor platformlarında, silindir bloğu, silindir başlığı ve volan muhafazası da yüksek sıcaklık seramik alüminyum matris kompozit çözümlerinden faydalanır.

-

Silindir bloğu / silindir kapağı

Aşınma direnci, dayanıklılığı ve ömrü artırılır, genel motor ağırlığı azalır. Uzun süreli termal döngü altında boyutsal stabiliteyi ve güvenilir sızdırmazlığı korur.

-

Volan yuvası

Dökme demirden yaklaşık %60 daha hafiftir, uzun ömür ve yüksek frekanslı titreşim koşullarına uygundur ve hizmet ömrünü önemli ölçüde uzatır.

Fren diski uygulama vakaları

CeramAl (SiC parçacıkla güçlendirilmiş alüminyum matris kompozit), şehir demiryolları, yolcu vagonları ve yüksek hızlı tren fren disklerinde kullanılır ve termal yorgunluk ömrü, aşınma direnci ve yüksek sıcaklık sürtünme stabilitesinde olağanüstü performans gösterir.

Ayrıca önemli ölçüde ağırlık azaltma, kolay işlenebilirlik ve geri dönüştürülebilirlik sunar; hafif ve yüksek güvenilirlikli araçların ihtiyaçlarını mükemmel şekilde karşılar.

- Tekrarlanan frenleme ve hava soğutma döngülerinde termal çatlamalara karşı dirençlidir.

- Minimal fade ile sabit sürtünme katsayısı, tutarlı frenleme hissi sağlar.

- Dökme demir veya dökme çelikten önemli ölçüde daha hafiftir, bu da ivmelenmeyi, verimliliği artırır ve yaysız kütleyi azaltır.

- Yüksek sertlik, yüksek modüllü parçacıklarla güçlendirilmiş, aşınma ve deformasyonu azaltmaktadır.

- Tamir dostu ve tamamen geri dönüştürülebilir, tüm araç için daha düşük yaşam döngüsü maliyeti sunar.

Yüksek sıcaklık seramik alüminyum matris kompozitlerindeki ortaklarımız

Birçok sektör önde gelen kuruluş ve marka ile yakın iş birliği yaparak yüksek performanslı seramik alüminyum matris kompozitlerin araştırma, geliştirme ve uygulanmasına odaklanıyoruz.

- CRRC (China Railway Rolling Stock Corporation): dünyanın önde gelen demiryolu taşımacılığı ekipmanı üreticisi.

- AVIC (Çin Havacılık Sanayi Kurumu): Çin'in havacılık endüstrisinde önemli bir güç, uzay malzemeleri ve bileşenlerini birlikte geliştirmektedir.

- CASIC (China Havacılık Bilimi ve Sanayi Şirketi): havacılık sistemlerinde yüksek performanslı seramik alüminyum kompozitlerin uygulanması.

- NORINCO (China North Industries Group): silah ve savunma programlarında seramik alüminyum matris kompozitleri kullanmaktadır.

- CNGC (China South Industries Group): seramik alüminyum kompozit teknolojisiyle hafif ve dayanıklı silah sistemi geliştirmeyi destekliyor.

- COMAC (Çin Ticari Uçak Şirketi): C919 uçağı gibi büyük projelerde seramik alüminyum kompozitlerin uygulanması.

- AECC (Aero Engine Corporation of China): Aero motorları Ar-Ge'de ve üretiminde lider olan, seramik alüminyum matris kompozitlerini uçak motorlarında ve ana yapısal bileşenlerde yaygın olarak uygulamaktadır.

Ar-Ge ve üretim ekipmanlarımız

Şirketimiz, seramik alüminyum matris kompozitleri ve ilgili ürünlerin yüksek kaliteli ve verimli üretimini sağlamak için gelişmiş araştırma ve üretim tesislerine sahiptir.

Seramik alüminyum matris kompozit üretim hatları

Yerinde sentez, özel döküm, yarı sürekli döküm ve katkılı üretim tozu üretim hatları işletiyoruz; böylece çeşitli CeramAl alaşım kalitelerinin hassas üretimini sağlıyoruz.

Büyük ölçekli üretim ekipmanları

Reaksiyon sentezi fırınları, karşı ağırlık döküm sistemleri ve büyük formatlı SLM metal 3D yazıcılar dahil olmak üzere 100'den fazla üst düzey ekipman seti, büyük ölçekli ve hassas üretimi destekler.

Analitik ve test aletleri

Fotoelektrik doğrudan okuma spektrometreleri ve görüntü analizörleri gibi 20'den fazla yüksek hassasiyetli test sistemi, ürün kalitesini sıkı kontrol etmek ve parti kararlılığı ile güvenilirliğini sağlamak için kullanılmaktadır.

Yüksek üretim kapasitesi

Yıllık 18.000 ton seramik alüminyum matris kompozit ve bileşen üretimimizle, büyük ölçekli kişiselleştirilmiş üretim ihtiyaçlarını karşılayabiliyoruz.

Denetim ve laboratuvar ekipmanları

Tesislerimizde gerçek zamanlı X-ışını görüntüleme sistemleri, yorgunluk test makineleri, çekme testleri, hidrojen analizörleri, oksijen-azot-hidrojen belirleyiciler, mikroskoplar, X-ışını difraktometreleri, parçacık boyutu analizörleri ve endüktif bağlanmış emisyon spektrometreleri bulunmakta olup, tüm ürünlerin en yüksek sektör standartlarına uygun olmasını sağlamaktadır.

Tedarik formları ve teslimat

- Formlar: yerçekimi döküm bloklar, dövme boşluklar, halkalar, diskler, işlenmiş pistonlar ve fren diskleri.

- Tipik boyutlar: piston boşlukları ØXXX mm'ye kadar, fren diskleri ØXXX mm'ye kadar (özelleştirilebilir).

- MOQ: XX PC'lerden prototip partiler; XX PC'lerden (parça tipine bağlı olarak) seri üretim.

- Teslim süresi: örnekleme 4–6 hafta, düzenli üretim sipariş ve çizim onayından 8–10 hafta sonra.

Yüksek sıcaklık seramik alüminyum matris kompozitlerinin paketlenmesi ve taşınması

Seramik alüminyum matris kompozitlerin küresel taşıma sırasında görünüm ve performans kararlılığını sağlamak için çok katmanlı koruma kullanıyoruz ve kişiselleştirilmiş paketleme seçenekleri sunuyoruz.

- İç koruma: İşsel yüzeyler PE koruyucu filmle kaplanmış, plakalar arasında tozsuz örtüler bulunur; kaplamalı veya ayna kaplamalı parçalar, çizik ve basınç koruması için tek tek sarılır.

- Nem ve korozyon koruması: VCI pas önleyici film, vakumla kapalı alüminyum-plastik bariyer torbalarıyla birleştirilir; bu torbalar kurutucu maddeler ve nem gösterge kartları (HIC) içerir; deniz sevkiyatları için ekstra koruma sağlanıyor.

- Yapısal güçlendirme: EVA yastıklama, özel konumlandırma paletleri ve dış köşe koruyucuları, streç film ve kayışlarla sarılmış; Tüm paketlerde şok ve eğime uyarı etiketleri bulunur.

- Ahşap kutular ve sertifikalandırma: ISPM 15 uyumlu kontrplak kılıflar, dört forklift girişi; Önerilen tek kutu ağırlığı 1200 kg (genellikle 300–800 kg) ≤ olabilir.

- Ekleyen belgeler: Paketleme listesi, fatura/konşiyon, EN 10204 3.1 malzeme sertifikası ve denetim raporları (boyutlar, düzlük, kaplama vb.) talep üzerine sağlanır.

SSS – Sıkça Sorulan Sorular

Alüminyum matris kompozit (Al-MMC / AMC) nedir?

An Alüminyum matris kompozit is a material composed of aluminum or aluminum alloy as the matrix, reinforced with phases such as particles, whiskers,short fibers, or nanoparticles (e.g., SiC, Al₂O₃, TiC, TiB₂, B₄C, carbon fibers, etc.).Hafif (düşük yoğunluk), tasarlanabilir (dayanıklılık, sertlik, CTE ve termal iletkenlik gerektiğinde uyarlanabilir), aşınmaya dayanıklı, yorgunluğa dayanıklı ve boyut olarak stabildir.

Üretim yöntemleri arasında yerinde reaksiyon, toz metalurjisi, karıştırma/düşük basınç/ekstrüzyon döküm, basınç sızması, sprey biriktirme ve katkı üretimi (3D baskı) yer alır.

Alüminyum matris kompozitleri ne kadar güçlüdür?

Tipik çekme dayanımı 300–600+ MPa arasında değişir ve yüksek takviye ile optimize edilmiş ısı işlemle 600–700+ MPa'ya ulaşabilir.

Elastik modül, alüminyum alaşımları için normal 70 GPa'dan 80–120 GPa'ya yükselebilir.

Yorgunluk ve aşınma direncinde önemli iyileşmeler gösterirler, ancak takviye içeriği arttıkça uzamalar azalabilir.

Örnekler ve hızlı teklif alın

Hedeflerinize göre CTE, sıcaklık aralığı ve ısı iletkenliğinize göre malzemeleri özelleştirin — çizimlerinizi ve çalışma koşullarınızı gönderin, biz de 48 saat içinde malzeme teklifi, süreç penceresi, teklif ve teslim süresi sunuyoruz.