Chalco, özel alüminyum dövme ürünlerinin tasarımı ve üretiminde uzmanlaşmıştır. Açık kalıp dövme, kapalı kalıp dövme, halka haddeleme ve sıcak/soğuk dövme yetenekleriyle 2D/3D çizimleriniz ve geçerli standartlardan çalışarak birkaç yüz gram ağırlığındaki küçük hassas parçalardan büyük halkalar, şaftlar ve blok dövmelere kadar her şeyi üretebiliriz.

Alüminyum alaşımlı ısı işleme, CNC işleme ve yüzey kaplamasını tek bir hizmet olarak birleştirerek, otomotiv, inşaat makineleri, enerji ve demiryolu taşımacılığı sektörleri için güvenilir alüminyum dövme çözümleri sunuyoruz.

Hızlı Seçim

- Alaşımla Seç

6061 / 6082

5083

7075 / 7050 / 2014 / 2219 / 2618 / 4032

- Süreç ve Boyuta Göre Seçin

Açık kalıplı dövme

Kapalı kalıplı dövme

Halka haddeli ve şaft dövme

- Teslimat Durumuna Göre Seç

As-forged blank

Isı işlemi + kaba işleme

Tam makineli + yüzey işleme

Tipik dövme türleri, boyutları ve yetenekleri

| Dövme yöntemleri | Türler | Maksimum ağırlık | Maksimum Özellikler |

| Serbest dövme | Dövme blokları | ≤9T | Uzunluk ≤ 7000mm, Genişlik ≤ 2000mm, Yükseklik ≤ 500mm Çapı ≤ φ2500mm |

| Dövme diskler | ≤5T | Sönmemiş malzeme dış çapı ≤ φ2500mm Sönmemiş malzeme dış çapı ≤ φ4000mm, Yükseklik ≤ 500mm | |

| Dövme halkalar | ≤5T | Dış çapı φ200~φ800mm, uzunluğu ≤2000mm; Dış çapı φ810~φ2000mm, uzunluğu ≤1500mm | |

| Dövme silindirleri | ≤5T | Uzunluk ≤7000mm, çapı ≤800mm | |

| Uzun kuylar | ≤8T | Dış çapı ≤φ830mm, iç çapı ≤φ650mm, uzunluğu ≤1800mm | |

| Ters ekstrüzyon | Dövme tüpleri | - | Projeksiyon alanı ≤3.0㎡ (çapı ≤φ1950mm) |

| Kalıp dövme | Genel kalıp dövmeleri | - | Projeksiyon alanı ≤1.5㎡ (çapı ≤φ1400mm) |

| Karmaşık kalıp dövmeleri | - | Çapı ≤ φ2500mm |

Yukarıdaki tablo, Chalco'nun alüminyum dövmeler için tipik boyut kapasitesini özetlemektedir. Açık kalıplı dövme, kapalı kalıp dövme, halka haddeleme ve ısı işleme için detaylı ekipman pencereleri için lütfen Dövme Ekipmanı ve Üretim Kapasitesi bölümünü görmek için tıklayın.

Benim için hangi dövme süreci daha iyi?

Dövme Süreçleri: Açık kalıp dövme, kapalı kalıp dövme, halka yuvarlama ve geriye doğru ekstrüzyon

Alüminyum dövme tasarım ve üretiminde, açık kalıp dövme, kapalı kalıp dövme, halka haddeleme ve geriye doğru ekstrüzyon parça geometrisi, genel boyut ve parti hacmi temelinde seçilir. Aşağıdaki bölümler, her bir işlemin hangi dövme türlerine en uygun olduğunu özetleyerek mühendislerin ilk süreç seçimini yapmasına yardımcı olur.

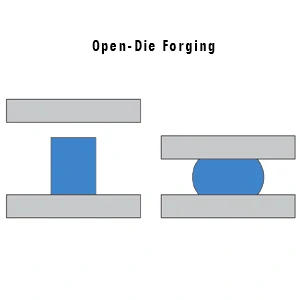

Açık Kalıp Dövme (Serbest Dövme)

Açık Kalıp Dövme (Serbest Dövme) Orta ve büyük alüminyum dövmeler için uygun ve nispeten basit geometriye sahiptir. Çok yönlü deformasyon sürekli tane akışı oluşturur; Süreç esnektir ve çok çeşitli, küçük ve orta parti üretimine uygundur.

Tipik parça türleri: dövme diskler, bloklar, alüminyum halkalar, şaft dövmeleri, içi boş / silindirik dövmeler.

Tipik proje profili: daha büyük genel boyutlara veya tek parça ağırlığına sahip parçalar, basit konturlar ve cömert işleme hakları.

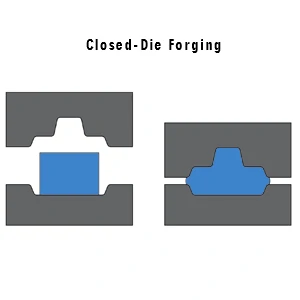

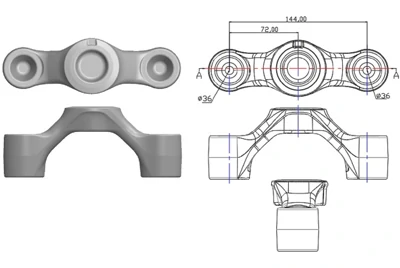

Kapalı kalıplı dövme

Kapalı kalıplı dövme Kapalı kalıplı dövme, sabit seri üretim gerektiren daha karmaşık alüminyum dövmeler için ideal olan özel kalıplar kullanır; bu da sabit seri üretim gerektiren daha karmaşık alüminyum dövmeler için ideal olur; bu da malzeme israfını ve işleme süresini azaltmaya yardımcı olur.

Tipik parça türleri: alüminyum dövme kontrol kolları, direksiyon eklemleri, braketler, kulaklıklar ve diğer şasi dövmeleri, ayrıca havacılık yapısal parçaları, alüminyum dövme flanşlar ve motor aksesuar braketleri.

Tipik proje profili: Üç boyutlu şekiller, karmaşık konturlara ve yerel kaburga / sertleştiricilere sahip, güvenlik açısından kritik veya anahtar yük taşıyıcı bileşenler olarak sınıflandırılmış, en az orta yıllık hacimlere sahip.

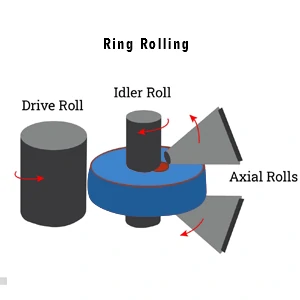

Halka Yuvarlama

Halka Yuvarlama Halka haddeleme, orta ve büyük halka şeklinde alüminyum dövmelerde kullanılır. Ağırlığı azaltır ve malzeme kullanımını artırırken, tane akışını çevre yönünde hizalarken yorgunluk performansını artırır.

Tipik parça türleri: alüminyum dövme halkalar, tekerlek jantları, dişli halkalar, alüminyum alaşımlı flanş halkalar, gövde uç halkaları, rulman yarışları ve benzeri halka bileşenleri.

Tipik proje profili: dış çapı kesit kalınlığı veya genişliğinden önemli ölçüde daha büyük olan halka veya flanş parçaları, kesitler temelde tekdüz ve yorgunluk ömrü, darbe direnci ve malzeme kullanımı gereksinimleri vardır.

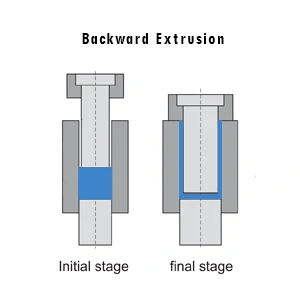

Geriye Doğru Ekstrüzyon

Geriye Doğru Ekstrüzyon Geri ekstrüzyon dövme, tüp şeklinde, fincan şeklinde ve silindirik alüminyum dövmeler için uygundur; bir veya birkaç darbede derin boşluk yapıları oluşturur; eşit duvar kalınlığı ve iyi iç/dış sağlamlık. Genellikle basınç ve sızdırmazlık gereksinimleri olan parçalar için kullanılır.

Tipik parça türleri: geriye doğru ekstrüziye alınmış alüminyum tüpler, fincan şeklinde dövmeler, silindirik muhafazalar, alüminyum alaşımlı silindirler, valf gövdeleri ve basınç kapı memelikleri.

Tipik proje profili: iç basınç dayanıklılığı, sızdırmazlık performansı ve iç sağlamlığa duyarlı derin boşluklu veya kapalı delikli parçalar; müşteri silindiri derin delik delme veya kalın levha kaynakıyla inşa etmeyi tercih etmez.

Dövme Sıcaklık Yolları: Alüminyum Sıcak, Sıcak ve Soğuk Dövme

Alüminyum dövme üretiminde, genellikle alüminyum sıcak dövme ve sıcak dövme ana şekillendirme aşaması olarak kullanılır. Gerekli boyutsal doğruluk ve yüzey kalitesine bağlı olarak, ek bir alüminyum soğuk dövme / soğuk boyutlandırma adımı eklenebilir. Farklı sıcaklık yolları farklı önceliklere odaklanır.

Alüminyum Sıcak Dövme

Ağırlıklı olarak orta ve büyük alüminyum dövmelerin birincil şekillendirilişinde kullanılır. İyi plastisite ve düşük deformasyon direnci sunar ve çoğu açık kalıp dövme, kapalı kalıp dövme ve halka haddeli dövme için uygundur.

Uygun olanlar: büyük genel boyutlu veya büyük deformasyona sahip dövmeler, önceliğin kararlı tane akışı ve iç sağlamlık olduğu yerler.

Seçim ipucu: Dayanıklılık, süneklik ve şekillendirme güvenilirliği ana hedefler olduğunda ve nihai boyut doğruluğu sonraki işlemeyle sağlanabildiğinde, alüminyum sıcak dövme genellikle tercih edilen yoldur.

Sıcak Dövme

Oluşum sıcaklığı sıcak dövme ile soğuk dövme arasında yer alır. Plastikliği azaltılmış oksidasyon ve şekillendirme yükü ile dengeler ve belirli boyutsal ve yüzey gereksinimleri olan küçük ve orta boy alüminyum dövmelerde sıklıkla kullanılır.

Uygun: küçük ve orta yapısal parçalar, bazı kapalı kalıp dövmeler ve biraz daha yüksek hassasiyet gereksinimi olan miller/flanşlar.

Seçim ipucu: Boyutsal doğruluğu artırmak ve oksidasyonu ile şekillendirme yükünü azaltarak stabil şekillendirme sağlamak istiyorsanız, sıcak dövme veya "sıcak dövme + sıcak ölçüleme" yolu değerlendirilebilir.

Alüminyum Soğuk Dövme

Çoğunlukla küçük parçalar veya yerel yüksek hassasiyetli alanlar için kritik boyutlar, toleranslar ve uyum yüzeylerinin tutarlılığını artırmak amacıyla son dövme/boyutlandırma adımı olarak kullanılır.

Uygun: konnektörler, flanş koltukları, küçük mil uçları, soğuk dövme bağlantı eleman boşlukları ve görünüşe, uyum boşluğuna veya konsantrisiteye duyarlı diğer parçalar.

Seçim ipucu: Çizimde katı yerel toleranslar, yüzey pürüklüğü veya montaj hassasiyeti belirtilirse, alüminyum sıcak/sıcak ön formlama sonrası alüminyum soğuk dövme / soğuk boyutlandırma adımı ekleyebilirsiniz; aksi takdirde, maliyeti kontrol etmek için sıcak/sıcak dövme genellikle yeterlidir.

Daha fazla bilgi için lütfen özel Alüminyum Soğuk Dövme sayfasına bakınız.

Bu parça için hangi alüminyum alaşımını seçmeliyim?

Dövme işlemi kabaca tanımlandıktan sonra, alaşım kalitesi seçimi esas olarak yük seviyesi, hizmet ortamı (sıcaklık / korozyon / kaynak gerekip gerekmediği) ve maliyet / kullanılabilirlik ile belirlenir.

Alüminyum dövmeler için Chalco genellikle aşağıdaki dört alaşım ailesini kullanır:

- Genel yapısal: 6061, 6082

- Kaynaklı yapılar / deniz: 5083

- Yüksek dayanıklılık yapıları / havacılık: 7075, 7050

- Yüksek sıcaklık parçaları ve dövme pistonlar: 2014, 2219, 2618, 4032

Genel Yapısal Dövmeler: 6061 / 6082

Çoğu genel mekanik yapı ve orta yük taşıyan parçalar için uygundur. Dengeli bir mülk profili ve istikrarlı tedarik sunar ve alüminyum dövme projeleri için en yaygın baz alaşımları arasındadır.

Genel yapısal dövmeler için iyi dayanıklılık, makine ve kaynak yapılabilirlik.

6061'den daha yüksek dayanıklılık ve sertliğe sahip, taşıyıcı yapısal parçalar için uygundur.

Kaynaklı Yapılar / Deniz Uygulamaları: 5083

Esas olarak alüminyum dövme ve kaynak gerektiren ve deniz suyu veya nemli ortama uzun süre maruz kalma gerektiren kaynaklı yapılar için kullanılır ve aynı sistemdeki 5083 plakalar ve ekstrüzyonlarla iyi uyum sağlar.

Mükemmel deniz suyu korozyona dayanıklılığı ve kaynaklanabilirlik sunar ve genellikle gemi yapımcılığı / açık deniz ekipman konnektörleri, kaynaklı flanşlar ve düşük sıcaklık basınç taşıyan alüminyum dövme yapılar için kullanılır.

Yüksek Dayanıklılık Yapıları / Havacılık Uygulamaları: 7075 / 7050

Yüksek özgül dayanıklılık ve sertlik gereksinimlerine sahip kritik yük taşıyan alüminyum dövmeler için kullanılır; genellikle havacılık, yarış ve yüksek seviye spor yapılarında bulunur.

Uygun ısıyla işlenmiş temperlerde, çok yüksek çekme ve akma dayanımı sağlayabilir; bu da yüksek seransımlı kulaklıklar, dövme alüminyum miller ve hafif yapısal parçalar için ideal hale getirir.

Yüksek mukavetimi, daha iyi kalın kesit dayanıklılığı ve stres-korozyon direnciyle dengeler ve daha sık havacılık yapısal parçalar ile yüksek güvenilirlikli büyük alüminyum dövmeler için kullanılır.

Yüksek Sıcaklık Parçaları ve Dövme Pistonlar: 2014 / 2219 / 2618 / 4032

Bu alaşım ailesi, orta ve yüksek sıcaklık hizmeti, motor aksesuarları ve dövme pistonları hedefliyor; yüksek sıcaklık dayanımı, termal stabilitede veya termal yorgunluk direncinde daha odaklanmış performansa sahiptir.

Orta ve yüksek sıcaklıkta yapısal ve basınç taşıyıcı bileşenler için iyi işlenebilirliğe sahip yüksek dayanıklılık.

Yüksek sıcaklıklarda güç ve stabiliteyi korur; kriyojenik kaplar ve havacılık gövdeleri için idealdir.

Motor pistonları ve bağlantı çubukları için mükemmel yüksek sıcaklık dayanıklılığı ve termal yorgunluk direnci.

Yüksek silikon içerikli, hassas dövme pistonlar için düşük termal genleşme ve mükemmel aşınma direnci sağlar.

Henüz tam alaşım derecesini kesinleştirmediyseniz, çizimlerinizi ve servis koşullarınızı bize gönderin. Chalco mühendislik ekibi, uygun alüminyum dövme alaşımları ve işlem yollarını önermeye yardımcı olacaktır.

Çizimlerinizi ve çalışma koşullarınızı açık ve mühendislik dostu bir şekilde nasıl anlatacağınızı görmek için Çizimleri Gönder ve RFQ Kılavuzlarına tıklayın.

Dövme Ekipmanları ve Üretim Kapasitesi

Chalco, diskler, bloklar, halkalar, şaftlar ve içi boş/silindirik parçalar gibi çok tonnalı açık kalıp dövme, kapalı kalıp dövme, halka haddeleme ve alüminyum alaşımlı özel ısı işleme hatlarıyla donatılmıştır. Temel yeteneklerin öne çıkıntıları şunlardır.

Açık Kalıplı Dövme Ekipmanı

Yaklaşık 25–60 MN (2 500–6 000 T) açık kalıplı hidrolik preslerle donatılmıştır. Bunlar arasında, 60 MN açık kalıp hattı yaklaşık 5.000 mm gün ışığı, yaklaşık 3.000 mm strok ve yaklaşık 2.600 × 7.000 mm çalışma masası sunar; dövme hızı 0–50 mm/s arasında ayarlanabilir.

Bu hat, orta ve büyük alüminyum billetler, bloklar, şaftlar ve içi boş/silindirik dövme stoklarının ön dövme ve son dövmesi için uygundur.

Kapalı kalıplı dövme hatları

Kapalı kalıplı presler yaklaşık 40–500 MN (4 000–50 000 T) kapsama alır. Tipik bir dikey pres, yaklaşık 4.000 mm gün ışığı, yaklaşık 2.000 mm strok ve yaklaşık 2.300 × 4.000 mm'den 4.000 ×mm'ye kadar çalışma masası boyutları sağlar; dövme hızı 0.05–50 mm/s arasında ayarlanabilir.

Bu hatlar, alüminyum dövme şasi parçaları, konnektörler, braketler, tekerlek bileşenleri ve diğer yapısal kapalı kalıplı alüminyum dövmelerin seri üretimi için uygundur.

Halka Yuvarlama ve Boş Dövme Yetenekleri

- Ekipman platformu: Büyük bir radyaal–eksenel halka yuvarlama hattı, dış çapı yaklaşık φ9 000 mm'ye kadar yuvarlanabilir, maksimum radyal yuvarlanma kuvveti yaklaşık 900 T, eksenel kuvvet ise yaklaşık 600 T'dir. Yukarı akışta, 4 000–5 000 T sınıfı hidrolik presler açık kalıp dövme / ön dövme için kullanılır.

- Tipik alüminyum alaşımlı tedarik aralığı: Süreç kararlılığı ve ekonomik parti büyüklüğü göz önüne alındığında, alüminyum alaşımlı haddelenmiş halkalar geleneksel olarak soğutulan halkalar için dış çapı yaklaşık φ2.500 mm'ye kadar, sotanmamış durumda ise parça başına yaklaşık φ4.000 mm ve ≤5 T'ye kadar tedarik edilir. Silindirik ve geriye doğru ekstrüze edilmiş içi boş alüminyum dövmeler genellikle φ200–830 mm dış çapı ve ≤1,8–2,0 m uzunluğunda olur. Kesin yeteneklilik, çizim incelemesine dayanarak doğrulanmıştır.

Alüminyum Alaşımlı Isı İşlem Kapasitesi

Özel alüminyum alaşımlı dikey söndürme fırınları ve kutu tipi yaşlandırma fırınları mevcuttur; tipik çalışma bölgeleri φ3 × 7 m ve 5 × 3 × 1,2 m gibi ve tek fırın yük kapasitesi yaklaşık 5–15 T arasındadır. Fırın sıcaklığı düzenliliği yaklaşık ±3 °C olarak kontrol edilir ve transfer süresi alüminyum soğutma gereksinimlerini karşılar.

Proje ihtiyaçlarına göre, AMS 2750 gibi ilgili standartlar uygulanabilir; bu da 2xxx / 5xxx / 6xxx / 7xxx seri alüminyum dövmeler için T6, T651 gibi yaygın temper koşullarını sağlayabilir.

Parça boyutları, tek parça ağırlık veya yapısal karmaşıklık yukarıdaki yetenek sınırlarına yaklaştığında, RFQ aşamasında 2D/3D çizimler, hedef boyutlar ve planlanan parti miktarlarının sağlanması önerilir. Ekipman pencereleri ve süreç yolları temelinde üretilebilirliği değerlendirecek ve ilgili alüminyum dövme süreci çözümleri önereceğiz.

Dövme dışında başka ne sağlayabiliriz?

Birçok alüminyum dövme projesi sadece "parçayı dövmek" ile kalmaz, aynı zamanda CNC işleme, yüzey işlemi ve denetim belgeleri de gerektirir. Tedarik zincirinizin nasıl organize edildiğine bağlı olarak, Chalco farklı teslimat derinliklerini destekleyebilir.

Öncelikle, teslimat kapsamınızı seçin

- Sadece dövme boşluklar: dövülmüş alüminyum dövmeler sağlarız ve makine ortağınız tüm sonraki işleme işlemlerini tamamlar.

- Dövme + ısı işlem + kaba işleme: dövme, ısı işlem ve ana datum yüzeylerini tamamlarız ve sizin tarafınız son işlemeyi tamamlar.

- Dövme + tam işleme + yüzey işleme: Montaja hazır tamamen işlenmiş ve yüzey işlenmiş alüminyum dövmeler ve denetim belgeleri teslim ediyoruz.

RFQ'da ne kadar ileri gitmemizi istediğinizi belirtin, biz de sürecin rotası ve teklifini buna göre tasarlayacağız.

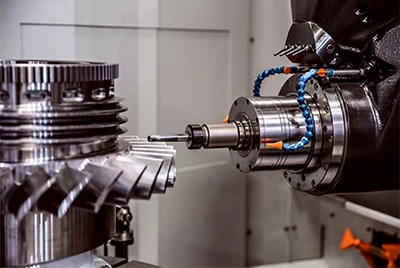

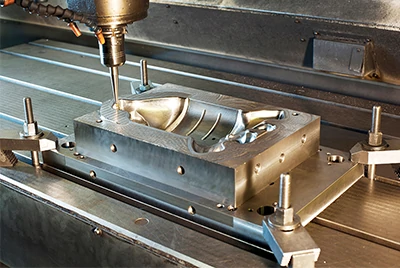

Alüminyum dövme için CNC işleme yetenekleri

Dövmenin yanı sıra, Chalco alüminyum dövme işlemleri için kaba işlemeden tam kaplamaya kadar CNC işleme hizmeti sunabilir.

Işleme işlemleri: CNC tornalama, dikey / yatay işleme merkezi frezeleme, delme, urgulama, delme, anahtar kesme, delikleme, pahtalama vb.

Tipik parçalar: alüminyum dövme flanşlar, alüminyum dövme miller, valf gövdeleri/yuvaları, konnektör blokları, armatur tabanları, alüminyum dövme halkalar ve basamaklı mil dövmeleri.

Doğruluk ve uyum: çizime göre kritik boyut toleranslarını, konsantrisiteyi ve paralelliği kontrol edebilir ve eşleşme yüzeyleri, concaping yüzeyleri ve uyum delikleri için uygun yüzey pürtüyü seviyelerini ayırabiliriz.

Yüzey İşlemi ve Koruma

Farklı hizmet koşulları ve görünüm gereksinimleri için Chalco, alüminyum dövmeleri yaygın alüminyum yüzey işleme süreçleriyle eşleştirerek korozyon direnci, aşınma direnci veya dekoratif etkiyi artırabilir.

- Anodizleme: genel amaçlı korozyon koruması ve dekoratif kaplama; Renk ve film kalınlığı her proje için belirlenebilir.

- Sert anodizleme: Daha ağır sürtünme/aşınma veya daha yüksek yüzey sertliği gereksinimleri olan alanlarda, örneğin burçlar, kılavuz yüzeyler ve diğer yüksek yüklü yapısal parçalarda kullanılır.

- Patlatma / shot peening / fırçalama: Düz mat görünüm elde etmek, küçük yüzey kusurlarını kaldırmak veya sonraki kaplamalar için iyi bir temel profil sağlamak için.

- Toz boyama/boyama: daha yüksek görünüm ve hava koşulları gereksinimi olan gövdeler, flanşlar ve yapısal parçalar için uygundur.

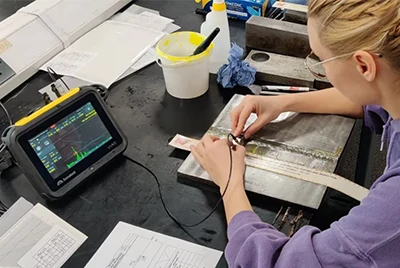

Denetim ve Kalite Dokümantasyonu

Proje ihtiyaçlarına göre, Chalco alüminyum dövme ürünlerinin teslimatından önce gerekli denetimi tamamlayabilir ve çizim kabulü, üçüncü taraf denetim veya sistem denetimlerini kolaylaştırmak için destekleyici kaliteli belgeler sağlayabilir.

- Rutin denetimler: boyutsal ve geometrik tolerans ölçümleri, mekanik özellikler ve sertlik testi, yüzey kalitesi kontrolleri, hepsi çizimler ve geçerli standartlara uygun şekilde yapılır.

- Yok edici testler (NDT, gerektiği gibi): UT ultrasonik testi, RT radyografik testi, PT penetrant testi vb.; test kapsamı ve seviyeleri kısmen kritiklik ve sözleşme gereksinimlerine göre ayarlanır.

- Özel doğrulamalar (gerektiği üzerine): örneğin kaçak testi, denge testi, yüzey pürü ölçümü, sertlik dağılımı doğrulaması vb., bunlar teknik anlaşmada tanımlanabilir.

- Kaliteli belgeler: malzeme test sertifikaları (MTC), ısı işlem kayıtları, test/denetim raporları, uyumluluk sertifikaları (COC) vb.; içerik ve format proje veya müşteri sistem gereksinimlerine göre yapılandırılabilir.

Lütfen RFQ aşamasında gerekli denetim maddelerini ve rapor türlerini çizimlerinizle birlikte belirtin, böylece projeniz için uygun bir denetim planı ve maliyet kapsamı oluşturabilelim.

Alüminyum dövme tedarikçiniz olarak neden Chalco'yu seçmelisiniz?

Ana Akım Boyutların ve Süreç Pencerelerinin Kapsamı

Açık kalıp dövme, kapalı kalıp dövme, halka haddeleme ve alüminyum alaşımına özel ısı işlem hatlarıyla Chalco, belirli aralıklar içinde küçük ve orta hassasiyetli kapalı kalıp parçalarından büyük halkalara, şaftlara ve silindirik dövmelere kadar tipik alüminyum dövme ihtiyaçlarını karşılayabilir. Bu yetenekler, havacılık, otomotiv ve genel endüstriyel uygulamalarda bulunan yaygın boyut pencereler ve parti desenleriyle örtüşür.

Tasarım için Üretim Çömeti ve Süreç İnceleme

Tasarım veya prototip aşamasındaki projelerde, dövme süreçleri ve ekipman kapasitesine dayalı olarak 2D/3D çizimleriniz üzerinde üretim değerlendirmeleri yapabiliriz. Bu, kesit ve yarıçaplı tasarım, dövme izni ve toleransları, datum ve konumlandırma yapıları, ayrıca alaşım ve ısı işlem seçimi gibi önerileri içerir; bu öneriler, tasarım aşamasının başında performans, maliyet ve seri üretim kararlılığını dengelemenize yardımcı olur.

Tek Nokta İşleme ve Denetim Desteği

İhtiyaçlarınıza bağlı olarak, dövme gibi boşluklar, dövme + ısı işleme + kaba işleme veya tamamen işlenmiş bitmiş parçalar sağlayabilir, aynı zamanda işleme, yüzey işlemi ve denetimi de kendi evimizde koordine edebiliriz. Eşleşen malzeme test raporları (MTC), boyut denetim raporları, NDT raporları, ısı işlem kayıtları ve uyumluluk sertifikaları (COC) sunarak birden fazla tedarikçinin yönetimiyle ilgili program ve kalite risklerini azaltabiliriz.

Standartlar ve Sertifikasyon Sistemi Desteği

Alüminyum dövme ürünlerimiz ASTM B247, EN 586 ve havacılık dövme standardı AMS-A-22771 gibi standartlara uygun olarak üretilebilir ve denetlenebilir. Tesis, AS9100 kalite yönetimi ve ilgili NADCAP özel süreç onayları kapsamında faaliyet göstermekte olup, projeler gerektirdiğinde IATF 16949 gibi otomotiv kalite yönetim gereksinimlerine de uyabilir.

Sektör Uygulamaları ve Çözümleri

Havacılık ve Savunma Çözümleri

Havacılık ve savunma sektöründe, alüminyum dövmeler ağırlıklı olarak yük taşıyan yapısal parçalar, konnektörler ve halka / silindirik muhafazalar için kullanılır; genellikle kapalı kalıp dövme, açık kalıp dövme ve halka haddeleme ile 2xxx / 7xxx serisi yüksek dayanıklı alüminyum alaşımları kullanılır.

| Bileşen Sistemi | Alaşım | Dövme Süreci | Dövme Tipi | Denetim | Tipik Parçalar |

| İniş Takımları ve Tekerlek Sistemleri | 7xxx Serisi | Sıcak dövme / Sıcak dövme + Isı İşlem | Kalıp dövme / Halka Rulo dövme | %100 UT + Boyutsal İndenleme | İniş Takımı Destekleri, Çatal Başlıkları, Trunnionlar, Tekerlek Halkaları |

| Gövde / Kanat Yapısı Bağlantı Üniteleri | 2xxx / 7xxx Serisi | Sıcak Kalıp Dövme / Sıcak Dövme | Die Forging | UT Kritik Bölümler / Bölgeli UT | Çerçeve/Kiriş Bağlayıcıları, Güçlendiriciler, Menteşe Oturmaları, Radar/Anten Braketleri |

| Güç, Hidrolik ve Yakıt Sistemleri | Korozyona Dayanıklı Alüminyum Alaşımı | Sıcak dövme + Isı İşleme | Serbest Dövme Billet / Kalıp Dövme / Halka Yuvarlama | UT + Sızıntı Testi | Pompa/Valf Gövdeleri, Boru Bağlantı Organları, Halka Şekilli Flanşlar, Silindirik Muhafazalar |

Havacılık Alüminyum Dövme Çözümlerini Keşfedin

Yolcu Vagonları, Ticari Araçlar ve Demiryolu Taşımacılığı Çözümleri

Yolcu otomobil, ticari araç ve demiryolu taşımacılığı uygulamalarında alüminyum dövmeler şasi ve süspansiyon sistemlerinde, tekerleklerde ve göbeklerde, fren ve direksiyon bileşenlerinde ile yapısal bağlantı organlarında yaygın olarak kullanılır. Genellikle 6xxx / 7xxx serisi yüksek dayanıklılığa sahip alüminyum alaşımlarını benimserler; ana yollar kapalı kalıp dövme, sıcak/sıcak dövme ve yerel soğuk dövme yöntemleri bulunur.

| Bileşen Sistemi | Alaşım | Dövme Süreci | Dövme Tipi | Denetim | Tipik Parçalar |

| Şasi ve Süspansiyon Sistemi | 6061, 6082, 7075 | Sıcak kalıp dövme / Sıcak dövme + Isı işlem | Alüminyum kalıp dövme | Yorgunluk testi, boyut denetimi, NDT (Yıkıcı Olmayan Test) | Alüminyum kontrol kolları, direksiyon eklemleri, tie sticks, amortisör montajları, alt şasi konnektörleri |

| Tekerlek ve göbekle ilgili bileşenler | 6xxx Serisi | Sıcak dövme + Isı İşleme | Halka Rulo Dövme, Kalıp Dövme | Dinamik Denge Testi, NVH Performans Kontrolü | Yolcu Arabası Alüminyum Tekerlek Boşlukları, Kamyon/Otobüs Jant Halkaları, Flanş Halkaları |

| Frenleme, Direksiyon ve Yapısal Bağlantı Üniteleri | 6xxx, 7xxx Serileri | Sıcak Kalıp Dövme / Sıcak Dövme | Die Forging | Tam Boyutlu Denetim, UT (Ultrasonik Test) | Fren Kaliper Braketleri, Direksiyon Sistemi Bağlantı Gözleri, Gövde/Çerçeve Alüminyum Konnektörler, Çekme/Römork Alüminyum Dövme Eklemler |

Otomotiv Alüminyum dövme çözümlerini keşfedin

İnşaat Makineleri, Enerji ve Akışkan Kontrol Çözümleri

İnşaat makineleri, enerji ve akışkan kontrolü alanlarında, alüminyum dövmeler genellikle pompa ve vana yuvaları, basınçlı boru hattı bağlantıları, flanşlar ve yapısal bağlantı organları için kullanılır; hafif tasarım, korozyon direnci ve sızdırmazlık güvenilirliğini dengeler.

| Bileşen Sistemi | Alaşım | Dövme Süreci | Dövme Tipi | Denetim | Tipik Parçalar |

| Sıvı Kontrolü ve Basınç Boru Sistemi | Korozyona Dayanıklı Alüminyum Alaşımı | Kalıp/Halka Yuvarlanan Sıcak Dövme + Isı İşleme | Kalıp dövme / Halka Rulo dövme | UT, Sızıntı Testi, Boyut Denetimi | Pompa gövdeleri, vana yuvaları, boru bağlantıları, butt-weld flanşları, hızlı konnektörler vb. |

| Yapısal ve Döner Bileşenler | 5xxx / 6xxx / 7xxx Seri | Büyük Çaplı Halka Haddeleme / Serbest Dövme | Halka Rulo Dövme / Serbest Dövme | Merkezlilik, Düzlük, NDT (Yıkıcı Olmayan Testler) | Rüzgar türbini nacelle konnektörleri, döner yataklı alüminyum halkalar, ekipman yapısal flanşları ve braketleri vb. |

Genel Makine ve Ekipman Üretim Çözümleri

Genel makine ve ekipman üretiminde, özel alüminyum dövmeler esas olarak flanş halkaları, bağlantılar, braketler, bağlantı çubukları, armatutürler ve standart dışı yapısal parçalar için kullanılır; yapısal güvenilirlik, işleme hassasiyeti ve genel maliyet verimliliğine daha fazla önem verilir.

| Bileşen Sistemi | Alaşım | Dövme Süreci | Dövme Tipi | Denetim | Tipik Parçalar |

| Flanş ve Bağlantı Bileşenleri | Orta Dayanıklılık veya Korozyona Dayanıklı Alüminyum Alaşım | Halka Yuvarlama / Serbest Dövme + Kalıp Dövme Kombinasyonu + Isı İşlem | Halka Rulo Dövme, Kalıp Dövme | Boyutsal İnsefleme, Yerel NDT (Yıkıcı Olmayan Test) | Çeşitli alüminyum flanş halkaları, bağlantı boşlukları, disk konnektörleri |

| Yapısal Bileşenler ve Donanım Tabanları | - | Serbest Dövme / Kalıp Dövme | Serbest Dövme, Dövme | Rijitlik ve Stabiliteyi Sağla | Ekipman Braketleri, Bağlantı Blokları, Standart Olmayan Yapılar, Jigler/Fikstür Tabanları |

Çizimler Gönder ve RFQ Yönergeleri

Özel alüminyum dövme projenizi verimli bir şekilde değerlendirmek ve uygun süreç ile teklif önerileri sunmak için aşağıdaki bilgileri RFQ'ya dahil etmenizi öneririz:

- 2D/3D çizimler: birimleri gösterir ve tüm kritik boyutları, toleransları, yüzey pürüzlülüğünü, verileri ve konumlandırma yüzlerini ile anahtar bölümleri içerir.

- Alaşım kalitesi ve ısı işleme koşulları: örneğin 6061-T6, 6082-T6, 7075-T73 vb. Hâlâ seçenekleri değerlendiriyorsanız, kabul edilebilir alternatifleri de belirtebilirsiniz.

- Uygulanabilir standartlar: örneğin ASTM B247, EN 586, AMS-A-22771 veya dahili spesifikasyonlarınız, böylece tutarlı bir standarda göre değerlendirebiliriz.

- Yıllık kullanım ve tedarik şekli: yıllık tüketim, parti miktarları ve mevcut aşamanın numuneler, küçük partiler mi yoksa seri üretim mi olduğu.

- Hedef teslimat durumu: dövülmüş blanklar, dövme + ısı işleme + kaba işleme veya tamamen işlenmiş bitmiş parçalar ve yüzey işlemi dahil edilip edilmediği.

- Gerekli testler ve kalite belgeleri: boyutsal raporlar, UT / diğer NDT, sertlik/mekanik testler, sızıntı testi, dinamik denge, MTC, COC vb. gibi.

- Temel işletim koşulları ve özel gereksinimler: örneğin çalışma sıcaklığı, orta ve basınç seviyesi, yorgunluk ömrü hedefi, güvenlik faktörleri vb.

Çizimlerinizi ve gereksinimleriniz aldıktan sonra genellikle şunları yapacağız:

- Üretim yapılabilirliği ve süreç rotası değerlendirmesi (açık kalıp / kapalı kalıp / halka haddeleme / soğuk dövme ve sıcaklık yolları) yapın, boyut pencereleri ve alaşım / temper uyumluluğu kontrol edin.

- Önerilen dövme ve ısı işleme şemalarını, teslimat durumunu ve işleme kapsamını önermek, geçerli standartları ve test öğelerini doğrulamak.

- Teknik anlaşmaya vardıktan sonra, birim fiyatı, araç veya armatur maliyeti (varsa) ve deneme ile seri üretim için teslim süresi aralıklarını içeren ön teklif sunun.

Çizimlerinizi ve ihtiyaçlarınızın kısa açıklamasını Chalco mühendislik ve ticari ekibine gönderebilirsiniz. Projeniz için özel bir alüminyum dövme çözümü sunacak ve geliştirme ile tedarik aşamasına hızlıca ilerlemenize yardımcı olacağız.