Chalco'nun seramik alüminyum matris kompozitleri, yüksek dayanıklılık ve sertlik, düşük CTE ve termal stabiliteler elde etmek için yerinde nano-seramikler kullanır. Düşük yoğunlukları koruyorlar ve aşınma direnci ile hizmet ömrünü dengeliyorlar.

Dövme (plaka/profil/dövme), döküm ve LPBF tozu için tam süreç özelleştirmesi sağlıyoruz. Bu, entegre karmaşık yapılar ve hızlı teslimatı mümkün kılar; bunlar zaten C919 gövdesi, motor pistonları ve direksiyon düğmelerinde uygulanmıştır.

Neden Chalco seramik alüminyum matrisli kompozitleri (Al-MMC) tercih edilir?

Daha güçlü, daha stabil ve daha maliyet etkin parçalar yapmak için daha hafif malzemeler kullanın. Bu, mühendislik ekipleri için yarattığımız doğrudan değerdir.

Döküm yerine döküm maliyeti ve teslim süresini azaltmak için

Yakın/ağ şekli şekillendiren kesikler, dövme ve ağır işleme. Teslim süresini kısaltır, toplam maliyeti düşürür ve entegre karmaşık yapıların teslim edilmesini kolaylaştırır.

Daha güçlü ve daha stabil performans

Aynı kütleyle daha yüksek güç/sertlik/yorgunluk ömrü elde edersiniz. Boyutlar, termal döngü altında stabil kalır; daha iyi titreşim sönümleme, montaj tutarlılığını ve hizmet ömrünü artırır.

Hedef parametrelere hassas özelleştirme

Yerinde nano-seramiklerin hacim fraksiyonu, parçacık boyutu, morfolojisi ve mekansal dağılımını ayarlayın.

2xxx/6xxx/7xxx matrislerle eşleştir. "Malzeme-yapı-süreç" ortak optimizasyonu için CTE/çalışma sıcaklığı aralığı/termal iletkenlik/sertlik üzerine geriye doğru tasarım.

Süreç dostu ve toplu üretime hazır

Düşük basınçlı döküm (T6), sıkıştırma döküm (T6) ve kalıp döküm (kısmi ısısız işlem) ile uyumludur.

Ayrıca dövme yolları (ekstrüzyon, haddeleme, dövme, çizim, halka haddeleme, süperplastik şekillendirme), işleme, kaynak ve LPBF 3D baskı gibi işlemleri de kapsar; kontrollü akıcılık ve parti tutarlılığıyla.

Chalco seramik alüminyum matris kompozit ürünler

Chalco'nun seramik alüminyum matris kompozitleri dört sistemi kapsar: yüksek muhasımlı dövme, yüksek sıcaklık, döküm ve katkı amaçlı tozlar.

Havacılık ve otomotiv alanlarının sağlamlık/sertlik, termal yorgunluk ve boyutsal stabilite, hafif ve maliyet taleplerini hedefliyor ve C919 gövdesi, motor pistonları ve direksiyon eklemlerinde doğrulanmıştır.

Aşağıdaki ankrajlara tıklayarak ürün detaylarına atlayın ve mevcut alaşım kalitelerini, tipik özelliklerini ve tedarik formlarını görebilirsiniz.

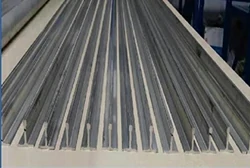

Yüksek mukavemetli dövme seramik alüminyum matris kompozitler

Yüksek dayanıklılık, yüksek sertlik ve düşük termal genleşme gerektiren havacılık ve yüksek donanım ekipmanları için tasarlanmıştır. Plakaları, ekstrüziye profilleri, halkaları ve dövmeleri kaplar ve T6/T651/T851 temperlerini destekler. Detaylı kompozisyonlar, özellikler ve tasarım yönergeleri için tam bilgi makalesini inceleyin .

- Aynı kütle ile daha yüksek yapısal sertlik elde edin ve daha sabit geometrik kontrol sağlanır.

- Termal döngüde ve montajda daha iyi tutarlılık, daha düşük yeniden işleme oranları.

- Program materyal spesifikasyonlarını ve toplu tutarlılığı karşılıyor, ölçeklenebilir benimseme imkanı sağlıyor.

CT 7055 seramik alüminyum matriks kompozit

Nihai çekme dayanımı: 805 MPa

Akma dayanıştı: 750 MPa

Elastikiyet modülü: 86 GPa

Uzama: %8

CT2024 seramik alüminyum matris kompozit

Nihai çekme dayanımı: 610 MPa

Akma gücü dayanıştırı: 451 MPa

Elastikiyet modülü: 83.2 GPa

Uzamak: %6,2

-

ST051 (2xxx alüminyum alaşımı)

Çekme mukavemi: 500–550 MPa

Akma dayanımı: 460–490 MPa

Elastik modül: 75–80 GPa

Uzama: %8–10

Yoğunluk: 2.88

Süreç koşulları: sürekli dökme ve haddeleme (T8)

-

ST012 (2xxx alüminyum alaşımı)

Çekme mukavemi: 500–550 MPa

Akma gücü değeri: 380–480 MPa

Elastik modül: 75–80 GPa

Uzama: %8–15

Yoğunluk: 2.86

Süreç koşulları: sürekli dökme ve haddeleme (T3)

-

LM041 (5xxx alüminyum alaşım)

Çekme mukavemi: 370–400 MPa

Akma dayanımı: 280–300 MPa

Elastik modül: 72 GPa

Uzamak: ≥7%

Yoğunluk: 2.70

Süreç koşulları: sürekli dökme ve haddeleme (kısmi tavlama)

-

LM032 (6xxx alüminyum alaşım)

Çekme dayanıklılığı: 300–320 MPa

Akma dayanımı: 270–290 MPa

Elastik modül: 70 GPa

Uzama: ≥6%

Yoğunluk: 2.73

Süreç koşulları: sürekli döküm ve ekstrüzyon (T6)

-

LM052 (6xxx alüminyum alaşım)

Çekme dayanımı: 340–360 MPa

Akma dayanımı: 320–340 MPa

Elastik modül: 71 GPa

Uzama: ≥8%

Yoğunluk: 2.74

Süreç koşulları: sürekli döküm ve ekstrüzyon (T6)

-

LM062 (6xxx alüminyum alaşım)

Çekme dayanımı: ≥400 MPa

Akma gücü dayanıştırı: ≥330 MPa

Uzama: ≥10%

Yoğunluk: 2.82

Süreç koşulları: sürekli döküm ve ekstrüzyon/dövme (T6)

-

LM044 (7xxx alüminyum alaşım)

Çekme mukavemi: ≥610 MPa

Akma gücü değeri: ≥570 MPa

Uzama: ≥10%

Yoğunluk: 2.82

Süreç koşulları: sürekli döküm ve ekstrüzyon (T6)

-

LM021 (7xxx alüminyum alaşım)

Çekme mukavemi: 630–650 MPa

Akma gücü dayanıştı: 570–590 MPa

Elastik modül: 75–80 GPa

Uzamak: %7–9

Yoğunluk: 2.86

Süreç koşulları: sürekli döküm ve ekstrüzyon (T6)

-

LM043 (7xxx alüminyum alaşım)

Çekme dayanıklılığı: 650–720 MPa

Akma dayanımı: 590–650 MPa

Elastik modül: 76–85 GPa

Uzalma: %7–14

Yoğunluk: 2.88

Süreç koşulları: toz metalurji ekstrüzyonu (T6)

-

LM042 (7xxx alüminyum alaşım)

Çekme mukavemi: 680–720 MPa

Akma dayanımı: 630–680 MPa

Elastik modül: 75–80 GPa

Uzamak: %7–9

Yoğunluk: 2.88

Süreç koşulları: sürekli döküm ve ekstrüzyon (T6)

-

LM032 (7xxx alüminyum alaşım)

Çekme dayanımı: 700–750 MPa

Akma dayanımı: 650–670 MPa

Elastik modül: 75–80 GPa

Uzamak: %4–7

Yoğunluk: 2.93

Süreç koşulları: sürekli döküm ve ekstrüzyon (T6)

Gerçek uygulama örnekleri:

C919 programına katıldı ve parti üretimine geçti. Raporlar, ilk kurulumun yük taşıyıcı ve boyut açısından kritik bileşenlerde 62 parça kullanıldığını gösteriyor.

Örnekler: yük zemin panelleri, omurga kirişleri, APU emme kapısı çerçeveleri.

| Test maddesi | CA7075-3.5 | 2196-T8511 | Geliştirme |

| Akma gücü (MPa) | 579 | 476 | 21.6% |

| Nihai çekme dayanımı (MPa) | 634 | 524 | 21.0% |

| Uzama (%) | 7.4 | 6 | 23.3% |

Ana taşıyıcı geçiş kirişi

Yük taşıyan uzun uzun nokta

Yakıt deposu

Projeniz için seramik alüminyum matris kompozitleri düşünüyorsanız, çizimlerinizi ve hedef özelliklerinizi ekibimize e-posta ile gönderin. Malzeme ve süreç teklifi ile teklif ile yanıt vereceğiz.

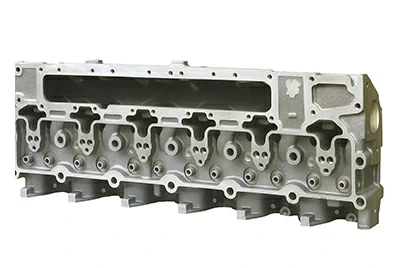

Yüksek sıcaklık seramik alüminyum matris kompozitleri

Çin V/VI ve üzeri modeller için ve yüksek boost/yüksek BMEP platformları için. Geleneksel yüksek sıcaklık alüminyum alaşımlarının yüksek sıcaklıklarda dayanıklılık, termal yorgunluk, aşınma ve koronozyon sınırlarını çözer. Yüksek sıcaklık seramik alüminyum matris kompozitleri hakkında daha fazla bilgi bilgisi makalesinde bilgi edinin.

- Yüksek sıcaklık çekme dayanımı ve termal yorulma direnci. Sıcak çatlamaları ve düşük döngü yorgunluğunu bastırın.

- Daha iyi aşınma ve korozyon direnci. Stabil çiftleşme yüzeyleri. Daha uzun hizmet ömrü.

- Sistem kazanımları: daha düşük sürtünme/yakıt/emisyon, geliştirilmiş NVH.

Isıya dayanıklı, yüksek sertlikte seramik alüminyum matris kompozit (JG109X)

300 °C'de çekme dayanımı: 150–170 MPa

350 °C'de çekme mukavemi: 90–110 MPa

Oda sıcaklığındaki sertlik: 120–140 HB

Isıya dayanıklı, yüksek dayanımlı seramik alüminyum matris kompozit (JG201)

25 °C'de çekme dayanımı: 550 MPa

300 °C'de çekme dayanımı: 230 MPa

Yüksek sıcaklık seramik alüminyum matris kompozit (HD021)

250 °C'de çekme dayanımı: 185–210 MPa

300 °C'de çekme dayanımı: 140–160 MPa

250 °C'de akma dayanımı: 160–180 MPa

300 °C'de akma gücü 120 –135 MPa

Gerçek uygulama örnekleri:

Çin V/VI ve üzeri emisyon kurallarına uymak için motora özgü güç sürekli artıyor. Bench ve yolda dayanıklılık standartları daha katıdır.

Geleneksel yüksek sıcaklık alüminyum alaşımları, dayanıklılık, aşınma, termal yorgunluk ve korozyonu dengelemekte zorlanır. Ayrıca yüksek boost, yüksek devir ve yüksek tork altında sabit ömür ve düşük sürtünmeyi korumakta zorlanıyorlar.

Yüksek sıcaklık nano-seramik alüminyum matris kompozitlerimiz, yerinde nano-seramik dağılım güçlendirme kullanır. Yüksek sıcaklık çekme dayanımı, termal yorgunluk, korozyon direnci ve aşınma açısından geleneksel yüksek sıcaklık alüminyum alaşımlarını geride bırakırlar.

Şimdi bizimle iletişime geçin

Motorlar veya diğer termal döngü parçaları için yüksek sıcaklık seramik alüminyum matris kompozitlerini değerlendiriyorsanız, çizimlerinizi ve çalışma koşullarınızı bize gönderin. 48 saat içinde teklif ve teslim süresiyle birlikte malzeme ve süreç teklifi sunacağız.

Seramik alüminyum matris kompozitlerinin döküm

Alt şasiler, direksiyon eklemleri, kontrol kolları ve diğer karmaşık entegre yapılar için kullanılır. Güç, yorgunluk, sertlik ve geometrik kontrol gereksinimlerini karşılarken, "döküm-yerine dökme" özelliğini sağlar. Dökme seramik alüminyum matris kompozitleri hakkında tam makaleye bakınız .

- Önemli kilo kaybı ve tek parça şekillendirme. Işleme ve montaj daha az maliyetliydi.

- Daha iyi parti tutarlılığı ve sistem maliyeti. Platform genelinde benimsenmeye uygun.

- Esnek tedarik: alaşım sistemi ve seramik hacim fraksiyonu hedeflerle eşleşebilir.

Yüksek dayanıklılığa sahip (JZ101) seramik alüminyum matris kompozit döküm

Nihai çekme dayanımı: 410–420 MPa

Akma dayanımı: 340–350 MPa

Elastik modül: 85–95 GPa

Yüksek modüllü (JZ109) seramik alüminyum matris kompozit döküm

Nihai çekme mukavemi: 360–370 MPa

Akma gücü değeri: 320–330 MPa

Elastik modül: >90 GPa

Yüksek süviklikte (JZ110) seramik alüminyum matris kompozit döküm

Nihai çekme dayanımı: 350 MPa

Akma gücü dayanımı: 290 MPa

Uzama: %14

Yorgunluk sınırı: 110 MPa

-

FC011 (oyuncu seçimi serisi)

Çekme mukavemi: 330–350 MPa

Akma dayanımı: 280–300 MPa

Elastik modül: 71–73 GPa

Uzama: %10–14

Yoğunluk: 2.72

Süreç koşulları: düşük basınçlı döküm (T6)

-

FC031 (oyuncu seçimi serisi)

Çekme mukavemi: 380–400 MPa

Akma dayanımı: 300–320 MPa

Elastik modül: 80–85 GPa

Uzama: %2–3

Yoğunluk: 2.77

Süreç koşulları: düşük basınçlı döküm (T6)

-

FC021 (oyuncu seçimi serisi)

Çekme mukavemi: 360–370 MPa

Akma gücü değeri: 320–330 MPa

Elastik modül: 90–95 GPa

Uzama: %0,5–1

Yoğunluk: 2.82

Süreç koşulları: düşük basınçlı döküm (T6)

-

FC041 (oyuncu seçimi serisi)

Çekme dayanımı: 530–550 MPa

Akma gücü değeri: 450–470 MPa

Elastik modül: 78–80 GPa

Uzama: %3–4

Yoğunluk: 2.89

Süreç koşulları: düşük basınçlı döküm (T6)

-

FC052S (oyuncu seçimi serisi)

Çekme mukavemi: 365–410 MPa

Akma dayanımı: 290–350 MPa

Elastik modül: 72–75 GPa

Uzama: %5–20

Yoğunluk: 2.72

Süreç koşulları: sıkma dökümü (T6)

-

FC071S (oyuncu seçimi serisi)

Çekme dayanımı: 400–460 MPa

Akma dayanımı: 340–380 MPa

Elastik modül: 72–75 GPa

Uzalma: %2–5

Yoğunluk: 2.69

Süreç koşulları: sıkma dökümü (T6)

-

FC081 (oyuncu seçimi serisi)

Çekme dayanımı: ≥630 MPa

Akma gücü değeri: ≥600 MPa

Uzama: ≥4%

Yoğunluk: 2.85

Süreç koşulları: döküm (T6)

-

FC082 (oyuncu seçimi serisi)

Çekme damıtı: 540–560 MPa

Akma dayanımı: 460–490 MPa

Uzama: %7–15

Süreç koşulları: sıkma dökümü (T6)

-

FC061HTF (oyuncu seçimi serisi)

Çekme dayanımı: 185–210 MPa

Akma dayanımı: 140–150 MPa

Uzama: %10–12

Süreç koşulları: kalıp döküm, ısılı işlem yok

Gerçek uygulama örnekleri:

Al-MMC direksiyon eklemi döküm

Dökme demir eklemlerden %56 daha hafif.

Döküm, entegre karmaşık yapıları mümkün kılar.

Şimdi bizimle iletişime geçin

- Dövmenin yerine döküm: eklem gücü/yorgunluk ve geometrik toleransları karşılıyor. Döküm, işleme ve montaj karmaşıklığını azaltır.

- Önemli ağırlık azalması: Daha düşük yaysız kütlesi yol tutuşunu ve NVH'yi iyileştirir, frenleme ve enerji kullanımı daha iyidir.

- Maliyet ve tutarlılık: entegre karmaşık yapılar, sistem maliyetini düşürür ve parti tutarlılığını artırır.

| Malzeme süreci | QT450 dökme eklem | 6082 dövme eklem | Al-MMC dökme eklem |

| Akma Gücü | 310 MPa | 280 MPa | 290 MPa |

| Uzama | 9%-11% | 10%-11% | 10%-14% |

| Yoğunluk | 7.1 g/cm³ | 2.71 g/cm³ | 2.71 g/cm³ |

Alt çerçeveler, direksiyon eklemleri, kontrol kolları veya diğer entegre şasi parçaları için seramik alüminyum matris kompozitleri dökmeyi düşünüyorsanız, çizimlerinizi ve hedef spesifikasyonlarınızı (yük, sertlik, ağırlık, CTE, ömür) bize e-posta ile gönderin. Mühendislik ekibimiz malzeme ve döküm teklifi ile teklif ile yanıt verecektir.

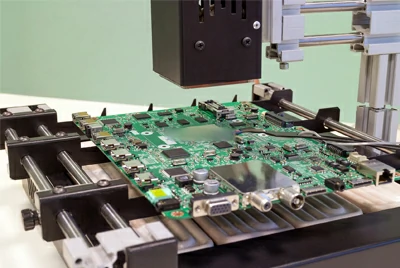

Seramik alüminyum matriks kompozit tozlar

LPBF/SLM için yüksek sferikli, düşük uydu, dar PSD tozları. Stabil lazer emilimi ve erime havuzu davranışı, karmaşık iç kanalların ve kafeslerin tek parça şeklinde oluşmasını sağlar. Seramik alüminyum matriks kompozit tozlar hakkında daha fazla bilgi bilgisi makalesinde bilgi edinin.

- Daha kolay net yakın şekillendirme: iyi toz akışı, sabit tabaka kalınlığı, daha az gözenek ve sıçrama.

- Boyutsal ve termal döngü kararlılığı: düşük genleşme + yüksek modül, minimum termal bozulma.

- Ana akım makinelerle uyumlu ve ölçeklenebilir üretim için parti tutarlılığı kontrolü sağlar.

-

FCA101X-1 (barut serisi)

Çekme mukavimi: 400–480 MPa

Akma gücü 260 –370 MPa

Uzama: ≥10%

Elastikiyet modülü: 70 GPa

-

FCA101X-2 (barut serisi)

Çekme mukavemi: 450–530 MPa

Akma gücü değeri: 310–410 MPa

Uzamak: ≥7%

Elastikiyet modülü: 72 GPa

-

FCA101X-11 (barut serisi)

Çekme dayanıklılığı: 460–540 MPa

Akma gücü değeri: 320–430 MPa

Uzamak: ≥5%

Elastikiyet modülü: 75 GPa

-

FCA101X-10 (barut serisi)

Çekme mukavemi: 470–550 MPa

Akma gücü değeri: 330–440 MPa

Uzama: ≥3%

Elastikiyet modülü: 80 GPa

-

FCA101Y-1 (barut serisi)

Çekme dayanımı: 420–480 MPa

Akma gücü değeri: 290–360 MPa

Uzama: ≥8%

Elastikiyet modülü: 72 GPa

-

FCA101Y-2 (barut serisi)

Çekme dayanımı: 460–520 MPa

Akma dakamıtı: 300–370 MPa

Uzama: ≥6%

Elastikiyet modülü: 74 GPa

-

FCA101Y-6 (barut serisi)

Çekme mukavemi: 480–540 MPa

Akma dayanımı: 310–380 MPa

Uzama: ≥4%

Elastikiyet modülü: 78 GPa

-

FCA101Y-7 (barut serisi)

Çekme mukavemi: 500–560 MPa

Akma dayanımı: 320–390 MPa

Uzama: ≥3%

Elastikiyet modülü: 82 GPa

- Daha kolay yakın ağ şekillendirme: yüksek sferiklik, düşük uydular, dar PSD. Stabil yayılma ve oluşum. Daha az sıçrama ve gözeneklilik.

- Yapısal sertlik ve boyutsal stabilite: yerinde nano-seramik güçlendirme. Daha yüksek modül, daha düşük termal genleşme. Termal döngü altında daha sıkı geometri kontrolü.

- Ana akım LPBF makineleriyle uyumlu: BLT-S500 (Bright Laser Technologies, Çin) üzerinde kanıtlanmış bir süreçtir. Eş platformlarına taşınıyor.

- Tipik uygulamalar: havacılık mekanizmaları, termal döngü parçaları, hassas yük taşıyan eklemler, hafif braketler ve daha fazlası.

Gerçek uygulama örnekleri:

Menteşe kolları, gövdede kritik yük taşıyan konnektörlerdir. Yüksek dayanıklılık, sertlik ve boyutsal stabiliteler gerektirirken, termal döngüde hafiflik ve tutarlılığı dengeler.

Geleneksel döküm/dövme + işleme ağırlık ve montaj doğruluğunu dengelemekte zorlanıyor. Ek üretim (LPBF), tek bir yapıda karmaşık topoloji oluşturur ve teslimatı kısaltır.

C919 kapı menteşe kolu

Genel boyut: 450 × 350 × 600 mm

Toz kalitesi: FCA101Y-6 (seramik alüminyum matris kompozit tozu)

Makine: BLT-S500 (Parlak Lazer Teknolojileri, Çin)

- Nihai çekme dayanıklılığı: > 500 MPa

- Akma gücü değeri: > 300 MPa

- Uzama: >% 6

Entegre malzeme-yapı-süreç çözümleri sunuyoruz (plaka/profil/dövme/döküm/LPBF).

Hızlı işe alım ve toplu tutarlılık kontrolünü destekliyoruz, süreç penceresi ve teklifi 48 saat içinde sağlıyoruz.

LPBF/SLM için seramik alüminyum matriks kompozit tozları değerlendiriyorsanız, 3D modellerinizi, yapım zafınızı ve hedef özelliklerinizi (dayanıklılık, sertlik, CTE, ömür, ağırlık) bize gönderin. Ekibimiz uygun toz kaliteleri, işlem pencereleri ve tahmini fiyat teklifi önerebilir.

Seramik alüminyum matris kompozitlerin avantajları

- Düşük yoğunluk: alüminyumun hafif DNA'sını korur. Sistem seviyesinde ağırlık kesimleri hem yaylı hem de yaylanmamış kütleye fayda sağlar.

- Yüksek dayanıklılık: nihai çekme dayanımı 800 MPa'yı aşabilir. Ti alaşımlarından daha yüksek özgül dayanıklılık, "daha hafif ama daha güçlü" anlamına gelir.

- Yüksek sertlik: ≈95 GPa'ya kadar modül. Ti alaşımlarına göre daha yüksek özgül sertlik; ince duvarlar ve uzun konsollar deformasyona dirençlidir.

- Yorgunluk direnci: temsil karşılaştırmalar—döner bükülme yorgunluğu ≈7xxx Al'den %94 yüksek; ≈87% 2xxx Al'den daha yüksektir; eksenel çift açık delik yorgunluğu Al-Li 2060'a göre ≈%30 daha yüksektir.

- Aşınma direnci: daha yüksek sertlik ve daha düşük kütle kaybı. Oluklar ve eşleşme yüzeyleri uyumu daha iyi korur.

- Korozyona dayanıklılık: alüminyumun korozyon önleyici avantajını devralır. Birden fazla servis ortamı ve kaplama sistemine uyabilir.

- Yüksek sıcaklık yeteneği: belirgin şekilde daha yüksek sıcaklık dayanıklılığı ve sürünme direnci. Yüksek boost ve sık termal döngü için güçlü termal yorgunluk direnci.

- İşlemesi/entegre edilmesi kolay: döküm ve plastik deformasyona uygundur. Makine ve kaynak ile uyumlu. Karmaşık yapılar entegre edilebilir; Montaj daha stabil ve ucuz.

Chalco, seramik alüminyum matris kompozitleri için özelleştirilmiş çözümler sunar

Daha güçlü, daha stabil ve daha maliyet etkin yapılar elde etmek için daha hafif malzemeler kullanın. Hedefleriniz ve görev koşullarınıza göre entegre "malzeme-yapı-süreç-kalitesi" özelleştirmesi sunuyoruz.

Özelleştirmenin dört boyutu

Dayanıklılık/sertlik, yorgunluk ömrü, CTE (termal genleşme), sıcak iletkenlik/dağılma, aşınma/korozyon, çalışma sıcaklığı aralığı ve yaşam eğrisi için nicel hedefler ve test standartları belirleyin. Doğrulanabilir ve ölçeklenebilir sonuçlar sağlamak için formüller tasarlayıp hedeflerden geriye doğru işlem pencerelerini tasarlayın.

T6/T651/T851 gibi temperli 2xxx/6xxx/7xxx sistemler (yüksek sıcaklık ve yüksek dayanıklılık dövme aileler dahil) sunuluyor. Dayanıklılık, CTE, üretilebilirlik/kaynak edilebilirlik ve maliyeti dengeleyin.

Yerinde nano-seramikler kullanın. Hacim fraksiyonu, parçacık boyutu (nano-mikron), morfolojisi ve mekansal dağılımını (tekerer/yerel/dereceli) hassas şekilde ayarlayarak dayanıklılık, CTE ve ısı iletkenliği gibi temel metrikleri yakalamak için ayarlayın.

Dövme (ekstrüzyon/haddeleme/dövme/halka haddeleme), döküm (düşük basınç/sıkıştırma/infiltrasyon) ve katkı amaçlı tozlar (LPBF/SLM) sağlar. Stres giderme/HIP/yaşlandırma ile birlikte işleme/yüzey mühendisliği ile birlikte karmaşıklığı, parti tutarlılığını ve toplam maliyeti dengeleyin.

Uygulama çözümleri

- Yüksek mukavemetli dövme (plaka/profil/dövme): havacılık ve yüksek kaliteli yapılarda aşırı dayanıklılık ve boyutsal stabilite için yerinde takviye + deformasyon işleme.

- Yüksek sıcaklık (motor/termal döngü parçaları): pistonlar/silindir kapakları/sıcak uçlu parçalar için yüksek sıcaklık dayanıklılığı, sürünme ve termal yorgunluk direncini birlikte optimize eder.

- Döküm-yerine döküm (şasi/entegre yapılar): düşük basınç/sıkıştırma döküm ve sızma. Daha az parça, daha yüksek verim, daha düşük toplam maliyet.

- Katkı tozu (LPBF/SLM): yüksek sferiklik/düşük uydular ve stabil işlem pencereleri. Karmaşık topolojiyi ve hızlı küçük partili onboarding'i destekleyin.

Seramik alüminyum matris kompozit ortaklarımız

Yüksek performanslı seramik alüminyum matris kompozitleri geliştirmek ve uygulamak için birçok sektör lideriyle iş birliği yapıyoruz. Ana ortaklarımız şunlardır:

- CRRC: demiryolu taşımacılığı ekipmanlarında küresel bir lider.

- AVIC: Çin'in havacılık endüstrisinde temel bir güç. Uçak malzemeleri ve parçalarının ortak geliştirilmesi.

- CASIC: uzay ekipmanlarında uygulamalar.

- Çin Mühimmatları: Silah Sistemleri ve Savunma Projelerinde Uygulamalar.

- Norinco Group: silah ekipmanlarında hafif ağırlık ve dayanıklılığı destekler.

- COMAC: Çin'in başlıca sivil uçak geliştiricisi. C919 gibi programlara başvurdum.

- AECC: Uçak motoru Ar-Ge ve üretiminde öncü. Motorlarda ve diğer kritik parçalarda yaygın kullanım.

Seramik alüminyum matris kompozitlerinin oluşturulma süreçleri

Deformasyon işleme (ekstrüzyon/haddeleme/dövme/halka yuvarlama)

İzotropi ve rafine mikroyapıya ulaşmak için döküm külçelerden başlayın. Yüksek dayanıklı, uzun yorgunluk ömrü ve stabil geometriye sahip plakalar/profiller/dövme malzemeleri alın.

Kontrol homojenleşmesi, deformasyon yolları ve yeniden kristalleşme. Bozulma ve saçılmayı azaltmak için stres giderme/esneme düzeltme/HIP kullanın.

Sıkıştırma döküm/basınç sızması

Erimiş alüminyumu kalıpı doldurmaya veya yüksek basınç altında bir preforma sızmaya zorlayın. Düşük gözeneklilik ve yüksek mekanik özellikler, taşıyıcı çerçeveler ve büyük duvar değişiklikleri olan bölümlere uygundur.

Basınç–zaman eğrisini ve kalıp termal yönetimini sıkı kontrol edin. Kırılgan ara fazları bastırmak için preform mukavemini/gözenekliliğini/kaplamasını doğrulayın.

Vakum/basınç sızması

Önce şekilli bir seramik ön sahne yapın. Daha sonra alüminyumu vakum veya gaz/sıvı basıncı ile sızdırarak yüksek hacimli fraksiyon, yönlü güçlendirme ve yüksek sertlik sağlanır.

Bağlantı ve gözenek boyutu dağılımı, hareket etki gücü ve dartışma süresini izleyin. Sızmamış bölgelerden/hapsolmuş gazlardan ve arayüzde aşırı tepkilerden kaçının.

Karıştırma/bileşik karıştırma

SiC/Al₂O₃/TiB₂ gibi seramik parçacıkları erimiş alüminyum veya yarı katı çamura dağıtın. Sonra doğrudan düşük basınç/yerçekimi/kalıp döküm. Entegre, maliyet açısından duyarlı, kütle parçalar için iyi.

Islatma ve dispersiye odaklanın: kontrol sıcaklık penceresi, Mg içeriği/akılar, ultrasonik/elektromanyetik karıştırma ve gazdan ayırma, aglomerasyon ve gözenekliliği önlemek.

Katkı üretimi

Karmaşık topolojiyi ve iç kanalları doğrudan yazdırın. Hızlı iterasyon, küçük partiler ve termal döngü stabilitesi gerektiren braketler/çerçeveler için idealdir.

Pudra sferikliği/oksijen/nem ve tarama stratejisini kontrol edin. Gerilim giderme/HIP/yaşlanma ve işleme datumlarıyla birleştirerek eğri ve kalıntı gerilimi kontrol edin.

Toz metalurji

Nano ölçekli tekdüzelik, yüksek/özel hacim fraksiyonları ve yüksek özelliklere sahip küçük kesitlere uygundur. Kompozisyon ve parçacık dağılımı hassas şekilde kontrol edilir.

Yoğunlaşma ve oksijen kontrolü anahtardır: genellikle HIP/SPS ikincil deformasyon ile birleştirilir. Boyut sınırlıdır ve maliyet parti ölçeğine duyarlıdır.

Yerinde reaksiyon takviyesi

Alüminyum matris içinde ince seramikler (örneğin, TiB₂/TiC) yerinde üretilir. Temiz arayüzler, iyi ıslatma ve güçlü bağlanma, dövme ürünlerde yüksek dayanıklılık ve yüksek yorgunluk direnci sağlar.

Ekzotermik reaksiyonları ve kırılgan faz oluşumunu sıkı bir şekilde kontrol edin. Parçacık büyüklüğünü/dağılımını stabilize edin. Ham madde saflığı ve alaşım elementleri (örneğin, Mg) da kritiktir.

Ne sağlayabileceğimiz

- Hızlı değerlendirme (48 saat): 3D model + görev, teslimat malzeme/süreç fizibilite, süreç penceresi ve teklif/teslim süresine dayanarak.

- Malzeme seçimi ve formül özelleştirmesi: yerinde nano-seramik hacim fraksiyonu/boyutu/dağılımını 2xxx/6xxx/7xxx matrislerle eşleştirerek dayanıklılık/CTE/sıcaklık/termal hedeflere ulaşın.

- DFM/DFA ortak tasarımı: filetoları, duvar kalınlığını, kaburga düzenini, ayrım/destek stratejisini optimize etmek. Tolerans tavsiyesi ile üretilebilir çizimler üretin.

- "Döküm-yerine dökme-dövme" ve maliyet optimizasyonu: düşük basınç/sıkıştırma dökümü ve infiltrasyon, böylece işleme ve parça sayısını azaltarak maliyeti ve teslim süresini azaltır.

- Süreç rotası uygulaması: dövme (ekstrüzyon/yuvarlama/dövme/halka yuvarlama + T6/T651/T851), ekleme (LPBF + stres giderme/HIP/yaşlanma), dökme (LPDC/sıkma/sızma).

- Işleme ve sabitleme paketi: PCD alet parametreleri, sıkıştırma/vakum fikstürleri, işleme hakları ve tolerans yığılması.

- Yüzey ve korozyon sistemleri: sert anodizleme/MAO/kaplamalar ve galvanik izolasyon tasarımı, ortam ve yaşam gereksinimlerine uygun olarak.

- Doğrulama ve kalite kontrol: malzeme/tezgah/yol testleri, CT/X-ray, CMM, QCP/SPC, PPAP/FAI DOKÜMANTASYONU DESTEK.

- Prototipler küçük parti → seri üretimi →: parti tutarlılığı ve CPK kontrolü, tedarik zinciri ve teslimat koordinasyonu.

- Arıza teşhisi ve sürekli iyileştirme: yerinde teknik destek ve FA. Sürekli ağırlık/maliyet azaltımı ve yaşam süresi uzatma.

Entegre üretim ve Ar-Ge kapasitesi

Güç/kapasite

Yerinde sentez, özel döküm, yarı sürekli döküm ve katkı amaçlı tozlar için dört üretim hattı. Yıllık üretim: 18.000 ton seramik alüminyum alaşımları ve ürünleri. Malzemelerden bitmiş parçalara entegre teslimat.

Ekipman/donanım

100+ çekirdek makine, reaksiyon sentezi fırınları, karşı yerçekimi döküm sistemleri ve büyük formatlı metal SLM yazıcılar dahil.

Optik emisyon spektrometreleri ve görüntü analizörleri gibi 20+ test cihazı. Tam süreç izlenebilirliği.

Deneyim/takım

1992'den beri nano-seramik alaşım araştırmaları ve sanayileşmeye odaklandık. Alaşım tasarımı, süreç geliştirme ve seri üretimi kapsarız.

Araştırma/yetkinlikler

Yerel üniversiteler ve enstitüler tarafından desteklenmektedir. Ekipte 1 Changjiang Bursiyeri, 1 profesör, 4 doçent ve 20+ yüksek lisans/doktora bulunmaktadır.

7 icat patentine sahiptir. Sürekli olarak doğrulanabilir malzeme ve süreç çözümleri sunuyoruz.

Denetim ve kalite güvencesi

- Floresan delici kontrol ekipmanı

- X-ışını makinesi (gerçek zamanlı görüntüleme sistemi)

- Yorgunluk testi makinesi

- Çekme test makinesi

- Hidrojen analizörü

- Oksijen/azot/hidrojen analizörü

- Mikroskop

- X-ışını difraktometresi

- Parçacık boyutu analizörü

- Optik emisyon spektrometresi

Ayrıca ilgili alüminyum alaşımlı ürünler de tedarik ediyoruz

Plakalar, profiller, dövme ve halkalar sağlıyoruz.

Kompozisyon/temper seçimini, işleme ve ısıyla işlem koordinasyonunu ve uyumlu test raporlarını destekliyoruz.

Belirli hedeflere ihtiyacınız varsa (güç/yorgunluk/CTE/sıcaklık aralığı), mesaj bırakın. Bir plan ve teklifi 48 saat içinde geri göndereceğiz.

Yüksek dayanıklılığa sahip alüminyum alaşımları

-

7075 alüminyum alaşımı

Uçak yapıları için yüksek dayanıklılığa sahip bir alüminyum alaşımı. Zayıf kaynaklanabilirlik ve daha düşük korozyon direnci.

-

2024 alüminyum alaşımı

İyi yorgunluk performansı ve yüksek dayanıklılık. Uçak yapılarında yaygın olarak kullanılır.

-

2219 alüminyum alaşımı

Uzay aracı yapıları için yüksek dayanıklılığa sahip bir alaşım. İyi kaynak yapılabilirlik sunar.

-

7050 alüminyum alaşımlı

Stres korozyona karşı yüksek direnç. Havacılık yapılarında kullanılır.

-

7068 alüminyum alaşımı

En güçlü ticari alüminyum alaşımlarından biri. Havacılık ve otomotivde kullanılır.

-

5083 alüminyum alaşımı

Mükemmel korozyon direnci ve kaynaklanabilirlik. Deniz ve kimyasal ekipmanlara uygundur.

Yüksek sıcaklık ve aşınmaya dayanıklı alüminyum alaşımları

-

2618 / 2618A alüminyum alaşım

Genellikle dövme pistonlar/bağlantı çubukları/türbin parçaları için kullanılır. Uzun süre boyunca güç ve yorgunluk avantajlarını 200–250 °C arasında tutar.

-

2219 alüminyum alaşımı

Uzay tankları ve kaynaklı yapılar için yaygındır. İyi kaynaklanabilirlik. 150–200 °C sıcaklıkta dayanıklılığı korur, bu aralıktaki tipik 6xxx/7xxx alaşımlardan daha iyidir.

-

2014 / 2024 alüminyum alaşımı

6xxx/7xxx alaşımlara kıyasla 125–150 °C sıcaklıklarında iyi tutuyor. Orta sıcaklıkta yük taşıyıcı yapıları takın.

Örnekler ve Hızlı Alıntı

Hedef CTE, sıcaklık aralığı ve ısı iletkenliğinize göre özel malzemeler – çizimlerinizi ve çalışma koşullarınızı bize gönderin, 48 saat içinde malzeme çözümü, süreç penceresi, teklif ve teslim süresi sağlayacağız.

İlgili sorular (SSS)

Alüminyum matris kompozit nedir?

Matris olarak alüminyum/alüminyum alaşımının ve SiC, TiB₂ veya Al₂O₃ gibi seramik takviyelerin bulunduğu bir mühendislik malzemesi.

Düşük yoğunluğu korumayı ve güç, sertlik, aşınma, termal ve boyutsal stabiliteyi artırmayı amaçlar.

Seramik alüminyum matris kompozit ne kadar güçlüdür?

Bu, takviye türü/hacim fraksiyonu ve süreç rotası olarak değişir.

Döküm dereceleri genellikle YS 250–350 MPa ve UTS 300–450 MPa'ya ulaşır.

Yerinde güçlendirilmiş dövme dereceler daha yüksek olur; UTS 700–800 MPa (eğim ve temper özel) ile kullanılır.

Eğer hedef metrikleriniz varsa (güç/CTE/sıcaklık/termal), bileşimi ve süreci özelleştirebiliriz.

Alüminyum ve seramik aynı şey mi?

Hayır. Alüminyum, iyi ısıltı/elektrik iletkenliği ve yüksek sünekliğe sahip bir metaldir.

Seramikler, yüksek sertlik, düşük termal genleşme ve aşınma/ısı direncine sahip metal olmayan, ancak daha yüksek kırılganlığa sahiptir.

Bunları birleştirmek, daha yüksek dayanıklılık/sertlik ve daha iyi termal döngü stabilitesi olan hafif parçalar sağlar.

Al-Li ve titanyum alaşımlarına karşı avantajları nelerdir?

Belirli güç/sertlik titanyuma eşlik edebilir veya daha fazla olabilir, maliyeti daha kontrol edilebilir.

Al-Li ile karşılaştırıldığında, CTE daha düşük ve aşınma direnci daha iyidir, bu da montaj tutarlılığını artırır.