Nano-seramik parçacıklar, alüminyum alaşımının nerevi içinde yerinde yetiştirilir; alüminyumun hafifliği ve dayanıklılığı, seramiğin gücü ve sertliğiyle birleştirilir.

Bu, döküm süreçlerinde "döküm dövme ikame", ağırlık azaltılması, maliyet tasarrufu ve performansın artırılmasını sağlar.

Havacılık ve elektronik ekipmanlarda yüksek sertlikte ve boyut açısından stabil bileşenler, taşıyıcı ve hafif otomotiv şasi yapıları ile demiryolu taşımacılığında gürültü azaltma parçaları için idealdir.

Neden dökme seramik alüminyum matris kompozitleri kullanılır

Dökme seramik alüminyum matris kompozitleri (Al-MMC / AlSiC), alüminyum eriyiğinin içinde nano-seramik parçacıkları yerinde yetiştirerek, alüminyumun düşük yoğunluğu ve dayanıklılığını seramik benzeri dayanıklılık, sertlik ve aşınma direnciyle birleştiren parçacıkla güçlendirilmiş bir alüminyum matris oluşturur.

- Döküm dövme yerine maliyet tasarrufu ile ikame: Döküm süreçlerinde dövme benzeri dayanıklılık, sertlik ve süviklik sağlar, dövme ve ağır işleme işlemlerini azaltır, teslim süresini kısaltır ve toplam maliyeti düşürür.

- Daha hafif ama daha güçlü ve daha stabil: Geleneksel dökme alüminyum alaşımları (örneğin A356) ile karşılaştırıldığında, çok daha yüksek dayanıklılık, sertlik ve yorulma ömrü, ayrıca termal döngü sırasında üstün boyutsal stabilite ve sönümleme sunar.

- Özelleştirilebilir performans: Seramik parçacık içeriği, boyut ve matris alaşımı sistemi ayarlanarak, özellikler CTE, çalışma sıcaklığı aralığı ve karmaşık hafif yapılarda termal iletkenlik için özel hedefleri karşılamak üzere yapılandırılabilir.

- Süreç dostu tek adımlı şekillendirme: Düşük basınçlı döküm (T6), sıkıştırma döküm (T6) ve kalıp döküm (bazı sınıflar ısı işlemeden yok) ile uyumludur; bu da karmaşık geometrilerin mükemmel parti tutarlılığı ile neredeyse net şekilli oluşturulmasını sağlar.

- Zorlu uygulamalarda kanıtlanmıştır: Yüksek sertlik, boyutsal stabiliteler ve ağırlık azaltımı kritik olan havacılık yapılarında, elektronik ekipman çerçevelerinde, otomotiv şasi parçalarında ve demiryolu taşımacılığı bileşenlerinde zaten uygulanmaktadır.

Kısacası, dökme Al-MMC (AlSiC), mekanik hedefleri karşılayan veya aşan yüksek mukavemetli, yüksek sertlikli dökümler sağlarken, ağırlığı ve toplam maliyeti azaltır; bu da dövme alüminyum, titanyum ve dökme demir çözümlerine cazip bir alternatif sunar.

Chalco'nun popüler dökme seramik alüminyum matriks kompozit ürünleri

Kum dökümleri, metal kalıp düşük basınçlı dökümler, yerçekimi dökümleri ve hassas döküm parçalarının özel ve seri üretimi sağlıyoruz — prototiplemeden toplu üretime tek bir nokta teslimatı sunuyoruz.

Döküm yüksek dayanıklılık (JZ101) seramik alüminyum matriks kompozit

JZ101, şasi eklemleri ve menteşe kolları gibi kritik yük taşıyan parçalar için tasarlanmıştır; aynı ağırlıkta daha yüksek dayanıklılık ve daha uzun yorulma ömrü sağlar.

Şimdi bizimle iletişime geçin

- Kırılma dayanıklılığı: 410–420 MPa

- Akma dayanımı: 340–350 MPa

- Elastik modül: 85–95 GPa

Döküm yüksek modüllü (JZ109) seramik alüminyum matris kompozit

JZ109, yüksek hassasiyet, düşük deformasyon ve titreşim sönümleme gerektiren uygulamalar için geliştirilmiştir.

Aynı yük altında daha küçük elastik yer değiştirme ve daha yüksek boyutsal stabilite sağlar; bu da elektronik ekipman bileşenleri, alet armatürleri ve raylı taşıma yapıları için ideal hale gelir.

Şimdi bizimle iletişime geçin

- Kırılma dayanımı: 360–370 MPa

- Akma gücü değeri: 320–330 MPa

- Elastik modül: >90 GPa

Döküm yüksek süviklikli (JZ110) seramik alüminyum matris kompozit

JZ110, zorlu darbe ve montaj toleransı koşullarını yönetmek için daha yüksek uzamallık ve dayanıklılık sunar.

Mükemmel enerji emilimi ve darbe direnci sağlar, montaj sırasında tolerans dostu olur ve kırılgan arıza riskini azaltır.

Şimdi bizimle iletişime geçin

- Kırılma dayanımı: 350 MPa

- Akma gücü dayanımı: 290 MPa

- Uzama: %14

- Yorgunluk sınırı: 110 MPa

Diğer dökme seramik alüminyum matris kompozitler (tüm seriler)

Ayrıca, çeşitli uygulama ihtiyaçlarını karşılamak için geniş bir dökme seramik alüminyum matriks kompozit alaşımları yelpazesi sunuyoruz.

-

FC011 (Oyuncu Seçimi Serisi)

Çekme mukavemi: 330–350 MPa

Akma dayanımı: 280–300 MPa

Elastik modül: 71–73 GPa

Uzama: %10–14

Yoğunluk: 2.72 g/cm³

Süreç: Düşük basınçlı döküm (T6)

-

FC031 (Oyuncu Seçimi Serisi)

Çekme mukavemi: 380–400 MPa

Akma dayanımı: 300–320 MPa

Elastik modül: 80–85 GPa

Uzama: %2–3

Yoğunluk: 2.77 g/cm³

Süreç: Düşük basınçlı döküm (T6)

-

FC021 (Oyuncu Seçimi Serisi)

Çekme mukavemi: 360–370 MPa

Akma gücü değeri: 320–330 MPa

Elastik modül: 90–95 GPa

Uzama: %0,5–1

Yoğunluk: 2.82 g/cm³

Süreç: Düşük basınçlı döküm (T6)

-

FC041 (Oyuncu Seçimi Serisi)

Çekme dayanımı: 530–550 MPa

Akma gücü değeri: 450–470 MPa

Elastik modül: 78–80 GPa

Uzama: %3–4

Yoğunluk: 2.89 g/cm³

Süreç: Düşük basınçlı döküm (T6)

-

FC052S (Oyuncu Seçimi Serisi)

Çekme mukavemi: 365–410 MPa

Akma dayanımı: 290–350 MPa

Elastik modül: 72–75 GPa

Uzama: %5–20

Yoğunluk: 2.72 g/cm³

Süreç: Sıkıştırma dökümü (T6)

-

FC071S (Oyuncu Seçimi Serisi)

Çekme dayanımı: 400–460 MPa

Akma dayanımı: 340–380 MPa

Uzalma: %2–5

Yoğunluk: 2.69 g/cm³

Süreç: Sıkıştırma dökümü (T6)

-

FC081 (Oyuncu Seçimi Serisi)

Çekme dayanımı: ≥630 MPa

Akma gücü değeri: ≥600 MPa

Uzama: ≥4%

Yoğunluk: 2,85 g/cm³

Süreç: Oyuncu Seçimi (T6)

-

FC082 (Oyuncu Seçimi Serisi)

Çekme damıtı: 540–560 MPa

Akma dayanımı: 460–490 MPa

Uzama: %7–15

Süreç: Sıkıştırma dökümü (T6)

-

FC061HTF (Oyuncu Seçimi Serisi)

Çekme dayanımı: 185–210 MPa

Akma dayanımı: 140–150 MPa

Uzama: %10–12

Süreç: Kalıp döküm, ısı işlemeden yoksun

Projeniz için doğru materyali nasıl seçersiniz

- Daha yüksek güç ve yorgunluk direnci için JZ101'i seçin.

- Sertlik ve boyutsal stabilitede JZ109 veya FC021 seçin.

- Yüksek uzatma ve montaj dostu performans için JZ110 veya FC052S seçin.

- Maksimum darbe gücü için FC081 veya FC041 seçin.

- Maliyet ve verimlilik önceliği için FC061HTF seçin.

Çizimlerinizi, hedef spesifikasyonlarınızı ve çalışma koşullarınızı bize gönderin, biz de 48 saat içinde özelleştirilmiş malzeme çözümü, süreç penceresi, teklif ve teslim süresi teslim edeceğiz.

Seramik alüminyum matris kompozitleri ile dökme alüminyum alaşımlı A356 karşılaştırması

Tam bir performans yükseltmesi — hem hafif tasarım hem de yüksek dayanıklılık elde ediyor.

Geleneksel dökme alüminyum alaşımlı A356 ile karşılaştırıldığında, Chalco seramik alüminyum matris kompozitleri (JZ serisi) dayanıklılık, sertlik ve yorulma ömründe kayda değer iyileşmeler sağlarken, düşük yoğunluk ve mükemmel işleme kabiliyetini korur.

| Döküm malzemesi | A356 (Geleneksel Dökme Alüminyum) | JZ101 (Yüksek Güç) | JZ109 (Yüksek Modül) | JZ110 (Yüksek Süneklik) |

| Kırılma Dayanıklılığı (MPa) | 280-310 | 410-420 | 325 | 350 |

| Akma gücü (MPa) | 180-230 | 340-350 | 295 | 290 |

| Elastik modül (GPa) | 68-72 | 85-95 | 72 | 73 |

| Uzama (%) | 2-3 | 2-3 | 0.5 | 14 |

| Yoğunluk (g/cm³) | 2.70 | 2.77 | 2.71 | 2.72 |

| Yorgunluk sınırı (MPa) | 50 | 70 | - | 110 |

Chalco seramik alüminyum matris kompozitleri — dökümlerinizin daha hafif, daha sağlam ve geleneksel alüminyum alaşımlarının sınırlarının ötesine geçmesini sağlar.

Dökme seramik alüminyum matris kompozitlerin avantajları

- Düşük yoğunluk: Doğal olarak hafif, yoğunluğu alüminyum alaşımlarıyla karşılaştırılabilir — ağırlık azaltma hedeflerine ulaşmak için idealdir.

- Yüksek dayanım: Çekme ve akma dayanımı, geleneksel dökme alüminyum alaşımlarına göre önemli ölçüde daha yüksektir.

- Yüksek modül: Elastik modül 95 GPa'ya kadar kullanılabilir; aynı yük altında daha küçük elastik deformasyon, daha iyi boyutsal stabiliteler ve üstün titreşim sönümlemesi sağlar.

- Yorgunluk direnci: Döner bükülme veya çift delikli testler gibi tipik koşullarda yorgunluk ömrü ve sınırı büyük ölçüde artırıldı.

- Aşınma direnci: Daha yüksek sertlik ve daha düşük sürtünme kaybı, uzun süreli çalışma ve yüksek frekanslı hareketli parçalar için uygundur.

- Korozyona dayanıklılık: Alüminyum alaşımlarının korozyona dayanıklılığını korur ve çeşitli ortamlarda stabil hizmet sağlar.

- Yüksek sıcaklık ve termal yorgunluk direnci: Termal döngüde daha iyi güvenilirlik için üstün yüksek sıcaklık dayanıklılığı ve sürünme performansı.

- Süreç ve işleme dostu: Düşük basınçlı döküm (T6), sıkıştırma döküm (T6) ve kalıp döküm (bazı sınıflar ısı işlemeden yoksun) ile uyumludur; geleneksel işleme ve kaynak desteği verir ve 3D baskı tozu seçenekleri de mevcuttur.

Dökme seramik alüminyum matris kompozitlerin uygulama örnekleri

Havacılık uygulamaları

Tiangong-1:

- Çözüm: Seçilmiş titanyum alaşımlı bileşenleri dökme seramik alüminyum (Al-MMC / AlSiC) ile değiştirdi.

- Sonuç: Daha yüksek sertlik ve boyutsal stabiliteyle yaklaşık %30 ağırlık azalması sağlandı; bu da Shenzhou uzay aracı ile uzay istasyonu arasında yüksek hassasiyetle kenetlenmeyi mümkün kıldı.

Tiangong-2:

- Teslimat: 38 temel yapısal bileşen.

- Sonuç: Toplam kilo kaybı yaklaşık 28 kg oldu. Mükemmel boyutsal stabilitesi ve titreşim sönümleme, damar kameraları için hassas görüntüleme, takip ve yönlendirme performansını sağladı.

Chang'e-3

- Çözüm: Kısmi titanyum alaşımlı bileşenlerin yerine dökme seramik alüminyum kullanıldı.

- Sonuç: Yaklaşık %30 ağırlık azalması sağlandı, hareketli alan parçalarının dönme doğruluğu ve güvenilirliği önemli ölçüde arttı, termal döngü ve titreşim koşullarında istikrarlı performans korundu.

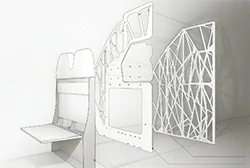

Havacılık uygulamaları

-

Yakıt ve güç sisteminin APU (Yardımcı Güç Ünitesi) giriş kapısı çerçevesi, C919 büyük uçak No. 003'e başarıyla monte edilmiştir.

Seramik alüminyum matris kompozitlerinin diğer havacılık uygulamaları:

Kabin kapısı bileşenleri

Biyonik kabin mekanizmaları

Uçak menteşe kolları

Chalco'nun seramik alüminyum matris kompozitlerinin kapsamlı performansı, üçüncü nesil alüminyum-lityum alaşımı 2196'nın performansını aşmakta olup, COMAC'ın malzeme standartları ve nitelikli tedarikçi listesine dahil edilmiştir.

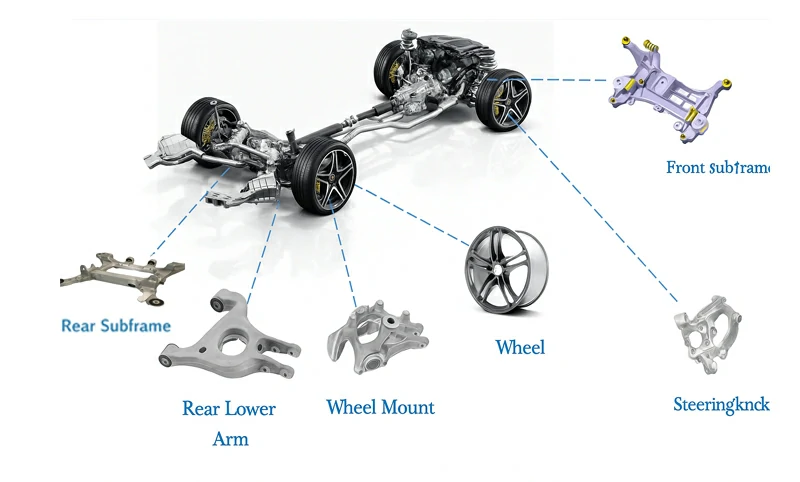

Otomotiv uygulamaları (şasi)

Dökme seramik alüminyum matris kompozitler, alt şasilerde, direksiyon eklemlerinde ve kontrol kollarında kullanılır—bunlar otomotiv şasisinin temel bileşenleridir.

Dövülmüş parçaların yerine geçerken, dayanıklılık, sertlik ve yorgunluk gereksinimlerini karşılar, daha hafif ağırlık, daha yüksek stabilite ve daha düşük maliyet sağlarlar.

| Malzeme ve Süreç | QT450 Dökme Direksiyon Düğmesi | 6082 Dövme Direksiyon Düğmesi | Seramik Alüminyum (Döküm) Direksiyon Düğmesi |

| Akma Gücü | 310MPa | 280MPa | 290MPa |

| Kırık sonrası uzama | 9%-11% | 10%-11% | 10%-14% |

| Yoğunluk | 7.1 g/cm³ | 2.71 g/cm³ | 2.71 g/cm³ |

Direksiyon eklemleri için seramik alüminyum kullanmak, dayanıklılık ve yorgunluk uyumu sağlar; döküm dövme ikamı, önemli ağırlık azaltma ve daha stabil, verimli montaj sağlar.

Otomotiv direksiyon düğmesi

Dökme seramik alüminyum (Al-MMC) direksiyon düğmelerinin kullanımı, dökme demir ile karşılaştırıldığında yaklaşık %56 ağırlık azalması ve geleneksel alüminyum alaşımlarına göre yaklaşık %10 azalma sağlar — tüm bunlar maliyet artırmaz.

Şimdi bizimle iletişime geçin

Otomotiv tekerlek göbek

Dökme seramik alüminyum (Al-MMC) tekerlek göbeklerinde, dökme demir göbeklere kıyasla ağırlık yaklaşık %70, geleneksel alüminyum jantlara göre ise yaklaşık %20 azalır.

Şimdi bizimle iletişime geçinSeramik alüminyum matris kompozit çözümlerinin yanı sıra, Chalco hafif tasarım, dayanıklılık ve maliyet verimliliği için çeşitli ihtiyaçları karşılayan dökme ve dövme alüminyum tekerlek ürünleri de sunmaktadır.

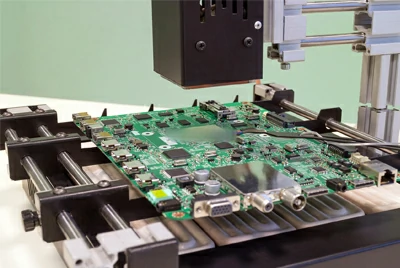

Yonga kaynakı ve elektronik paketleme ekipmanları

Yeni nesil çip kaynak ve paketleme ekipman projelerinde, yüksek hızlı hareket (16–20 g) çalışma koşulları olağanüstü sertlik, boyutsal stabilite ve üst vibrasyon sönümleme gerektirir.

Şimdi bizimle iletişime geçin

Yüksek hızlı demiryolu uygulamaları

Yapısal güvenliği koruyarak daha hafif, daha stabil ve daha sessiz performans elde edin — seramik alüminyum matris kompozitler, yüksek hızlı trenler için ağırlık azaltma, daha yüksek hız, enerji verimliliği ve gürültü azaltımı sağlar.

İthal dökme demirin seramik alüminyum matris kompozit dökümlerle değiştirilmesiyle, ağırlık yaklaşık %60 oranında azalır; bu da daha iyi ısı dağıtımı, daha düşük titreşim ve uzun süreli yüksek yük ve termal döngü koşullarında daha yüksek güvenilirlik sağlar.

Şimdi bizimle iletişime geçin

Dökme seramik alüminyum matris kompozitlerindeki ortaklarımız

Birçok sektör önde gelen kuruluş ve markayla derin iş birliği yapıyoruz; yüksek performanslı seramik alüminyum matris kompozitlerinin araştırma, geliştirme ve uygulanmasına odaklanıyoruz.

Başlıca ortaklarımız şunlardır:

- CRRC (China Railway Rolling Stock Corporation): Demiryolu taşımacılığı ekipman üretiminde küresel bir lider.

- AVIC (Çin Havacılık Endüstrisi Kurumu): Gelişmiş uçak malzemeleri ve bileşenlerinin geliştirilmesinde ortaklık kurmaktadır.

- CASIC (China Havacılık Bilimi ve Sanayi Kurumu): Havacılık ekipmanlarında yüksek performanslı seramik alüminyum matris kompozitlerin uygulanması.

- China North Industries Group (NORINCO): Silah sistemlerinde ve savunma projelerinde seramik alüminyum matris kompozitleri kullanılıyor.

- China South Industries Group: Seramik alüminyum kompozit teknolojisiyle savunma ekipmanlarında hafiflik ve dayanıklılığı artırmak.

- COMAC (Çin Ticari Uçak Şirketi): Çin'in sivil uçaklarının başlıca geliştiricisi; Seramik alüminyum matris kompozitler C919 ve diğer programlarda kullanılır.

- AECC (Aero Engine Corporation of China): Motorlarda ve diğer kritik bileşenlerde seramik alüminyum matris kompozitlerini yaygın olarak uygulayan, uçak motorları Ar-Ge ve üretiminde öncü bir şirkettir.

Üretim ekipmanlarımız

Silika sol süreci kullanarak yatırım hassas döküm konusunda uzmanız ve önde gelen yerli üniversiteler ve araştırma enstitüleriyle güçlü iş birliğiyle destekleniyoruz.

Sağlam teknik yetenekle, karmaşık yapıları ve yüksek tutarlılık gereksinimlerini birden fazla sektörde kapsayan 3.000'den fazla hassas dökümü başarıyla seri üretime getirdik.

Kalıp hazırlama süresini kısaltmak ve müşterilere prototipleri hızlıca teslim etmek için şu donanımlarımız var:

3D akıllı kum çekirdekli bir yazıcı (2000 × 1000 × 750 mm).

İki adet 3D balmumu desen yazıcısı (1200 × 1200 × 600 mm ve 500 × 500 × 500 mm)

Wax enjeksiyon ekipmanı

Mum desen ekipmanı

Vakumlu basınçlı fırın

Bunlar, kum kalıpları, kum çekirdekleri ve balmumu desenlerinin hızlı üretimini sağlar ve karmaşık bileşenlerin verimli ve güvenilir dökümünü sağlar.

Reçine kum sürekli kalıplama hattı

Bu sistem, büyük döküm üretimi için reçine kum kalıplama hattı ve kutu montaj hattını içerir.

Düşük basınçlı döküm hattı

Bu ekipman, çeşitli özelliklerde (maksimum döküm boyutu 1200 × 1100 × 1000 mm) dökümlerin sürekli ve büyük ölçekli üretimini mümkün kılar.

Diferansiyel basınç döküm makinesi — çift istasyonlu tip

Bu sistem 6 bar senkronize basınçta çalışır ve 1500 × 1300 mm kadar parçalar dökebilir.

Yerçekimi döküm makinesi

Daha küçük boyutlu dökümler üretmek için uygun, dikey olarak ayrılmış bir yerçekimi döküm makinesi.

Uyumluluk ve tutarlılık: test, Ar-Ge ve kalite güvencesi

Gelen malzemelerden üretime ve nihai teslimata kadar tüm süreci kapsayan entegre bir doğrulama sistemi kurduk.

Tüm testler ve kayıtlar ASTM / ISO / GB standartlarına uygun olarak yapılır; bu da parti tutarlılığı, tam izlenebilirlik ve her sevkiyatla Malzeme Test Raporları (MTR) ile denetim sertifikalarının sağlanmasını sağlar.

Ayrıca proje tabanlı test planları ve üçüncü taraf doğrulamayı destekliyoruz.

- Flüoresan penetrant denetimi (FPI): Yüzey çatlaklarının ve penetrasyon kusurlarının hızlı tespiti, malzeme ve döküm yüzey kalitesini artırmak için kullanılır.

- Gerçek zamanlı X-ışını görüntüleme (RT): Küçülme, kapsayıcı ve çatlaklar için çevrimiçi denetim, süreç parametrelerinin optimize edilmesine yardımcı olur.

- Yorgunluk testi makinesi: Döner bükülme, gerilim–sıkıştırma ve açık delik yorgunluk testleri yapar, S–N eğrileri ve yorgunluk sınırları oluşturur.

- Çekme test makinesi: Rm, Rp0.2, A ve E ölçümlerini kullanarak dayanıklılık, sertlik ve uzalma uyumunu doğrular.

- Hidrojen / ONH analizörleri: Gaz içeriğini ve eriyiş temizliğini izleyerek gözenekliliği ve kırılgan kırılma riskini azaltır.

- Metallografik mikroskop: Parçacık boyutu/dağılımı, mikroyapı ve gözenekliliği gözlemleyerek malzeme kararlılığını değerlendirir.

- X-ışını difraktometresi (XRD): Isı işlem ve performans optimizasyonuna rehberlik etmek için faz bileşimini, çökelmeleri ve kalıntı gerilimi analiz eder.

- Parçacık boyutu analizörü (PSD): Güçlendirme fazının tutarlılığını ve tekrarlanabilirliğini sağlamak için D10 / D50 / D90 dağılımını ölçür.

Çizimlerinizi, hedef spesifikasyonlarınızı ve çalışma koşullarınızı bize gönderin, biz de 48 saat içinde özelleştirilmiş bir malzeme çözümü, süreç penceresi, test planı, teklif ve teslim süresi teslim edeceğiz.

Dökme seramik alüminyum matris kompozitlerin paketlenmesi ve taşınması

Seramik alüminyum matris kompozitlerin küresel taşıma sırasında görünüm ve performans kararlılığını sağlamak için çok katmanlı koruma kullanıyoruz ve kişiselleştirilmiş paketleme seçenekleri sunuyoruz.

- İç koruma: İşsel yüzeyler PE koruyucu filmle kaplanır ve tabakalar arasında tozsuz interleave'ler yerleştirilir. Kaplamalı veya ayna kaplamalı parçalar, çizik ve basınç koruması için tek tek sarılır.

- Nem ve korozyon koruması: VCI pas önleyici film, vakumla kapalı alüminyum-plastik bariyer torbalarla, kurutucu maddeler ve nem gösterge kartları (HIC) içerir. Deniz taşımacılığı için ek koruma mevcuttur.

- Yapısal güçlendirme: EVA minder, özel konumlandırma paletleri, köşe koruyucuları, streç film ve şeffaf amortisör ile eğime uyarı etiketli kayışlar güvenli kullanım sağlar.

- Kafesler ve sertifikası: Dört taraflı forklift erişimi olan kontrplak sandıklar (ISPM 15 uyumlu); Önerilen kafes ağırlığı ≤1200 kg (genellikle 300–800 kg).

- Ekleyen belgeler: Paketleme listesi, fatura/konşiyon, EN 10204 3.1 malzeme sertifikası ve denetim raporları (boyutlar, düzlük, kaplama vb.) talep üzerine sunulabilir.

İlgili sorular SSS

Alüminyum matris kompozit (Al-MMC / AlSiC) nedir?

Alüminyum alaşımlı matrise içine seramik takviyelerin (SiC, Al₂O₃, TiC veya TiB₂ gibi) eklenmesiyle yapılan kompozit bir malzemedir; alüminyumun hafif ve süvik yapısını seramiklerin dayanıklılığı, sertliği ve stabilitesi ile birleştirir.

Yerinde reaksiyon, toz metalurji veya döküm süreçleriyle üretilebilir; partikül hacmi fraksiyonu, boyutu, CTE/sıcaklık aralığı ve termal iletkenlik ayarlanarak özel özelliklere sahiptir.

AlSiC, takviye fazı olarak SiC parçacıklarını kullanan tipik bir sistemdir.

Alüminyum matris kompozitleri ne kadar güçlüdür?

Genellikle geleneksel dökme alüminyum alaşımlardan daha yüksek dayanıklılık sunar ve sertlik ile yorulma performansında önemli iyileştirmeler sağlarlar.

- JZ101 (Yüksek güç): 410–420 MPa

- FC041 (Yüksek güç): 530–550 MPa

- FC081 (Ultra yüksek güç): ≥630 MPa

Örnekler ve hızlı bir teklif alın

Malzemenizi hedef CTE, sıcaklık aralığı veya termal iletkenliğe göre özelleştirin — çizimlerinizi ve çalışma koşullarınızı bize gönderin, biz de 48 saat içinde malzeme çözümü, süreç penceresi, teklif ve teslim süresi sağlayalım.