Birçok alüminyum bileşen programında ana akım süreçler hâlâ bar stok işleme, kalıp döküm ve sıcak dövme işlemleridir. Güç yoğunluğu arttıkça, boyut toleransları daraldıkça ve maliyet basıncı arttıkça, bu güzergahlar malzeme kullanımı, boyut tutarlılığı ve termal performans açısından sınırlamalar göstermeye eğilimlidir.

Boyutu ve geometrisi uygun olan alüminyum parçalar için, alüminyum soğuk dövme sürecinin benimsenmesi, mekanik özellikleri iyileştirirken, malzeme israfını ve işleme süresini önemli ölçüde azaltır ve partiler arası tutarlılık ile yorulma ömrünü artırır. Isı emiciler ve diğer termal yönetim bileşenleri için, yüksek iletkenlikli alüminyumu yüksek kanatlı yapılarla birleştirmek, daha kompakt bir kaplama içinde daha yüksek soğutma kapasitesini sağlar.

Alüminyum Soğuk Dövme ile ilgili çoğu mühendislik projesi önce üç soruya odaklanır:

- Benim parçam alüminyum soğuk dövme için iyi bir aday mı?

- Alüminyum soğuk dövme, makine / sıcak dövme / kalıp dökümden hangi durumlarda daha avantajlıdır?

- Alüminyum soğuk dövmeyi düşünürsek, hazırlanmak için hangi bilgilere ihtiyacımız var?

Ayrıca sektöre göre de inceleyebilirsiniz:

Alüminyum soğuk dövme nedir?

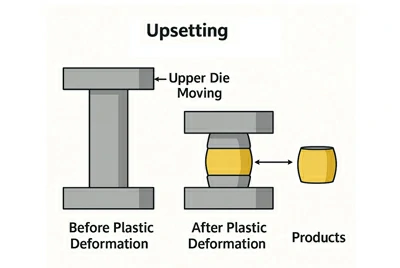

Oda veya odaya yakın sıcaklıkta, alüminyum veya alüminyum alaşımlı boşluklar kapalı bir kalıpta yerleştirilir ve mekanik/hidrolik pres veya çok istasyonlu soğuk başlıkta bir veya daha fazla yüksek basınçlı üflemeyle şekillendirilir; böylece son parçaya yakın bir şekle ulaşılır. Bu neredeyse ağ şeklindeki dövme süreçleri ailesi, toplu olarak alüminyum soğuk dövme olarak adlandırılır.

Mühendislik ve tedarik açısından bakıldığında, alüminyum soğuk dövmenin birkaç tipik özelliği vardır:

- Oda Sıcaklığında Oluşum: Oda veya odaya yakın sıcaklıkta, toplu ısıtma olmadan, minimum ölçek ve daha düşük genel enerji tüketimiyle şekillendirilir.

- Net Yakınındaki Şekil: Boş hacim, parça hacmine yakındır; Çoğu geometri, kalıp içinde bir veya birkaç darbede oluşturulur, kritik yüzeyler ve delik desenlerinde sınırlı işleme yapılır.

- Yüksek Hassasiyet ve İyi Yüzey: Boyutlar kalıp tarafından kontrol edilir ve soğuk işleme şekli stabilize etmeye yardımcı olur; bu da süreci, sıkı tolerans ve tekrarlanabilirlik gerektiren parti parçaları için uygun kılar.

- Sürekli Fiber Akışı ve Yüksek Malzeme Kullanımı: Deformasyon sırasında, metal akış hatları parça geometrisini sürekli takip ederken, yongalar büyük ölçüde küçülür; bu da iyi mekanik ve termal performansın temelini oluşturur.

Alüminyum Soğuk Dövme Özellikleri ve Üretim Kapasitesi

| Madde | Yetenekler çeşitliliği |

| Dış Çapı / Düz Düzlükler Boyunca | Tipik 10–150 mm; aşırı yaklaşık 6–180 mm (kalıp tasarımı / press tonajına karşı doğrulanacaktır) Boş OD toleransı: genellikle ±0,10–0,30 mm |

| Yükseklik / Uzunluk | Tipik 5–120 mm; aşırı yaklaşık 3–150 mm Boşluk yükseklik toleransı: genellikle ±0,10–0,20 mm (geometriye bağlı olarak) |

| Tek Boş Ağırlık | Tipik 0,02–5,0 kg; aşırı yaklaşık 0,01–8,0 kg Yaklaşık 5 kg'dan büyük parçalar için sıcak dövme / açık kalıp dövme genellikle paralel olarak değerlendirilir |

| İşleme Toleransları | Tipik uyum çapları H7–H9'a kadar; kılavuz miller vb. için ise düzlük / yuvarlaklık + pürüzlülük Ra 0,8–1,6 μm talep üzerine bildirilebilir |

| Alaşım | 1xxx:1050 / 1070 / 1100 3xxx:3003 / 3A21 5xxx:5A02 / 5052 / 5754 6xxx:6061 / 6063 / 6082 7xxx:7075 |

| Durum | 1xxx / 3xxx / 5xxx: O, F, H112 ve soğuk dövmeyi kolaylaştırmak için diğer yumuşak temperler 6xxx / 7xxx: tavlanmış veya önceden işlenmiş temperde dövme, ardından tasarıma göre ısı işlem (örneğin T6 / T651) |

| Standart | ASTM B247/B247M (dövme alüminyum ve alüminyum alaşımlı dövmeler) EN 586 serisi, GB/T 12344 ve diğer ilgili dövme standartları Havacılık / özel endüstriler, çizimde belirtilen AMS / EN / GB standartlarını takip eder |

Genel olarak, alüminyum soğuk dövme, yıllık sabit kullanımı yılda 3.000–5.000 pc / parça numarası ≥ olan projeler için en ekonomik yöntemdir; Küçük partiler ve prototipler de durum bazında değerlendirilebilir.

Sıcak dövme / işleme / kalıp döküm arasındaki temel farklar

| Karşılaştırma Boyutları: | Sıcak dövme | Bardan Işleme | Kalıp döküm / ekstrüzyon | Alüminyum Soğuk Dövme |

| Süreç Sıcaklığı ve Enerji Tüketimi | Yüksek sıcaklıkta şekillendirme; Yüksek enerji kullanımı ve oksit ölçeği. | Oda sıcaklığında kesme; Orta düzeyde enerji tüketimi, özellikle makine aletlerinden. | Erime veya yüksek sıcaklıkta ekstrüzyon; Yüksek enerji tüketimi, sıcaklık kontrolüne duyarlı | Oda sıcaklığında şekillendirilme, düşük enerji kullanımıyla ama kalıp ve yağlama gerektiriyor. |

| Malzeme Kullanımı ve Birim Maliyeti | Blank neredeyse net şekline sahiptir ancak flaş ve işleme kaybı vardır; Orta verimli. | Kapsamlı malzeme çıkarma; Maksimum malzeme israfı, parça başına yüksek maliyet. | Neredeyse ağ şekli oluşturma + minimum işleme; Orta ila Yüksek malzeme kullanımı | Neredeyse net biçimde şekillendirilmiş, minimum parça ve yüksek malzeme kullanımı ile orta ve büyük partiler için parça başına yüksek maliyet tasarrufu sağlar. |

| Boyutsal Doğruluk ve Parti Tutarlılığı | Orta hassasiyet, son işleme gerekiyor; Düzenli partiler. | Yüksek hassasiyet, ancak tamamen işlemeye bağlı; İyi parti tutarlılığı ama yavaş döngü süresi. | Karmaşık şekiller tek adımda oluşturulabilir; kritik yüzeyler doğruluk için hâlâ işleme gerektirir | Yüksek hassasiyetli parti alüminyum parçalar için kalıp şeklinde şekillendirilmiş ve tutarlı yüzey kalitesi gerektirir. |

| Mekanik Özellikler ve Güvenilirlik | Yoğun yapı, iyi lif akışı; Yüksek dayanımlı, darbeye dayanıklı. | Ham malzemeye bağımlı, ortalama haddelenmiş özellikler; Küçük partiler, basit parçalar, prototipler, yinelemeli tasarımlar için en iyisi. | Kalıp dökümler gözeneklilik/küçülme riski taşır; Dışa çıkarılmış malzemeler önemli anizotropi gösterir | Fiber sürekliliği ve iş sertleştirme, işlenmiş veya döküm parçalar üzerinde yorulma dayanıklılığını artırır. |

| Tipik Uygulanabilir Parçalar/Senaryolar | Büyük yük taşıyan yapılar, flanşlar, çubuklar ve diğer kalın parçalar için uygundur. | Oda sıcaklığında kesme; Enerji kullanımı çoğunlukla makine takımlarından alınmıştır. | Karmaşık kabuklar, ince duvarlı parçalar, uzun profiller ve dış kısımlar | Orta/küçük alüminyum yapılar, yüksek dayanıklılığa sahip konnektörler ve ısı emici boşluklar için uygundur. |

- Sıcak dövme, büyük boyutlu, yüksek yüklü parçalara daha uygun, büyük deformasyon ve ağır kesitli.

- Çubuktan işleme, küçük partiler, basit geometriler ve tasarımın sıkça değiştiği projelere uyar.

- Kalıp döküm / ekstrüzyon + işleme, karmaşık şekiller, ince duvarlı muhafazalar ve uzun profiller için tercih edilir.

- Alüminyum soğuk dövme, en çok küçük ve orta boyutta, yüksek tekrarlanabilir ve sabit hacimli parçalar için uygundur.

Parçam alüminyum soğuk dövme için uygun mu?

Öncelikle aşağıdaki üç kontrolü kullanarak bölümünüzü hızlıca filtreleyebilirsiniz:

- Boyut: Parça genellikle küçük veya orta boyutlu bir bileşendir, ultra büyük bir gövde, ekstra uzun kiriş veya ağır flanş değildir.

- Hacim: Yıllık talep istikrarlı, tekrarlayan bir talep vardır (genellikle birkaç bin parçadan yukarı).

- Performans: "Sadece parçayı yapmak" dışında, güç, yorgunluk ömrü, boyutsal tutarlılık ve malzeme kullanımı önemlidir.

Parçanız yukarıdakilerden iki veya daha fazlasını karşılıyorsa, genellikle Alüminyum Soğuk Dövme'yi aday bir süreç olarak ciddi şekilde değerlendirmeye değerdir.

Alüminyum Soğuk Dövülmüş Parça Türleri

Soğuk Dövme Alüminyum Isı Emiciler

Boyut: 30–120 mm Ø/genişlik, 15–80 mm yükseklik

Alaşımlar: 1xxx / 3xxx, seçildi 6xxx

Özellikler: yüksek yüzgeç oranı, ince yüzgeçler, katı alüminyum, yoğun gözeneksiz yapı

Uygulamalar:LED sürücüler, güç modülleri, otomotiv elektroniği, yüksek güçlü soğutma

Şaftlar, Şinli ve Basamaklı Parçalar

Boyut:Çapı 10–80 mm, uzunluk 20–200 mm

Alaşımlar: 5xxx / 6xxx / 7xxx

Özellikler: tek bir işlemde oluşturulmuş çoklu adımlar, şıraklar ve flanş başlıkları

Uygulamalar: tahrik milleri, dişli miller, flanş milleri, makara boşlukları

Bushings, Sleeves ve Tübüler Parçalar

Boyut:OD 10–120 mm, yükseklik/uzunluk 10–150 mm

Alaşımlar: 5xxx / 6xxx, seçildi 1xxx / 3xxx

Özellikler: geriye doğru ekstrüzyon ve delinme, yüksek konsantrisite, eşit duvar kalınlığı

Uygulamalar: hidrolik ve pnömatik muhafazalar, burçlar, kılavuz manşonlar

Braketler ve Flanş Tipi Bileşenler

Boyut: genel kontur yaklaşık 20–150 mm

Alaşımlar: ağırlıklı olarak 5xxx / 6xxx, isteğe bağlı 7xxx

Özellikler: önceden oluşturulmuş delikler, kaburgalar ve radiüsler sertliği ve yorgunluk ömrünü artırır

Uygulamalar: braketler, klevizler, bloklar, sallanan kollar, yapısal bağlayıcılar

Makine İçin Neredeyse Ağ Dövme Blanklar

Boyut: kalın kesitli küçük ve orta parçalar

Alaşımlar: 6xxx / 7xxx

Özellikler: önceden şekillendirilmiş taslaklar ve adımlar, hurda ve işleme süresinin azalması

Uygulamalar: daha önce katı çubuktan işlenmiş özel ve karmaşık parçalar

Genel olarak, alüminyum soğuk dövme, istikrarlı üretim hacmi ve mekanik özellikler ile partiden partiye tutarlılık için net gereksinimlere sahip küçük ve orta boyutlu alüminyum parçalar için en uygun hale gelir.

Buna karşılık, çok büyük veya çok uzun parçalar, son derece ince ve karmaşık kabuklar ile tek seferlik veya çok düşük yıllık hacimli projeler genellikle alüminyum soğuk dövmenin tipik işlem penceresinin dışındadır.

Alüminyum soğuk dövmenin avantajları nelerdir?

Saf çubuk işleme, geleneksel döküm veya bazı sıcak dövme yöntemleriyle karşılaştırıldığında, Alüminyum Soğuk Dövme aşağıdaki alanlarda açık avantajlar sunar:

Yüksek Boyutsal Doğruluk ve Tutarlılık

Kapalı kalıplar kritik boyutları doğrudan oluşturur ve partiden partiye stabil toleranslar sağlar.

Yüksek malzeme kullanımı ve daha kontrol edilebilir parça maliyeti

Neredeyse net şekilli bir süreç olarak, çip hacmi çok düşüktür ve malzeme israfı önemli ölçüde azalır.

Daha İyi Güç ve Yorgunluk Yaşamı

Sürekli fiber akış hatları ve uygun soğuk çalışma sertleştirme ile soğuk dövme parçalar daha yüksek yorgunluk performansı sunar.

İyi Yüzey Kalitesi, Daha Az İkincil Işleme

Dövülmüş yüzey pürüzsüz, yoğun ve küçülme kusurlarından arınmıştır.

Otomatik seri üretime uygun, daha enerji verimli ve çevre dostu

Oda sıcaklığında şekillendirme, tam parça ısıtmayı ortadan kaldırır, enerji tüketimini ve emisyonları azaltır.

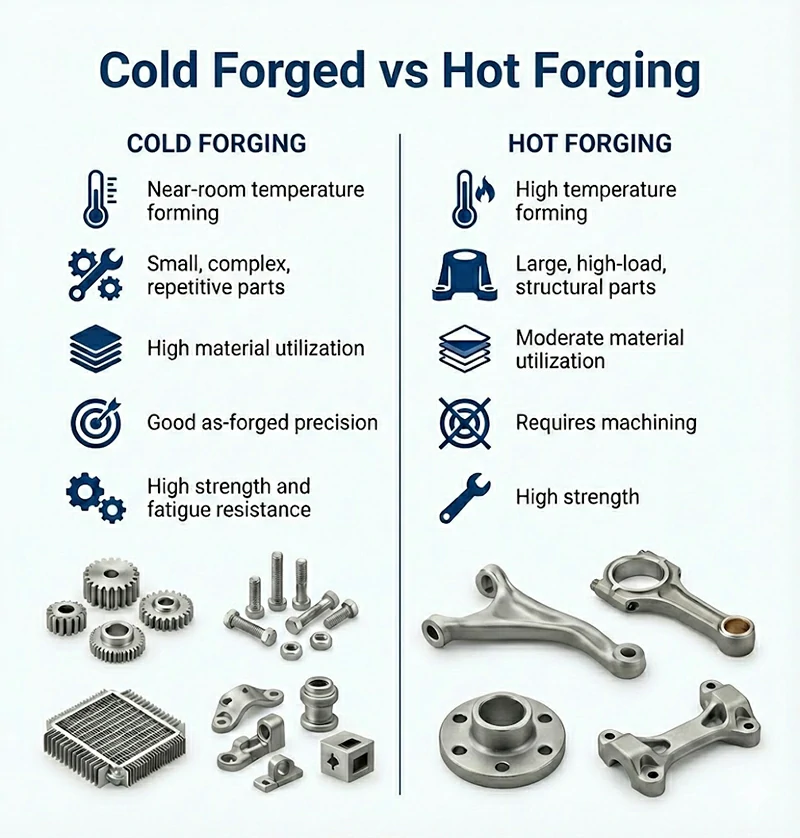

Soğuk Dövme Alüminyum vs Alüminyum Sıcak Dövme

| Proje | Alüminyum Sıcak Dövme | Alüminyum Soğuk Dövme |

| Süreç sıcaklığı ve enerji tüketimi | Oluşum için yüksek sıcaklıklara ısıtma; güçlü deformasyon kapasitesi, yüksek enerji tüketimi ve oksit kireç oluşumu. | Oda sıcaklığında veya yakınında oluşuyor; Genel ısıtma gerektirmiyor, düşük enerji tüketimi ve oksit kireç yok. |

| Boyut ve şekil aralığı | Kalın kesitlere sahip büyük yük taşıyıcı bileşenler, büyük deformasyon miktarları ve bağlantı çubukları, flanşlar ve destekler gibi nispeten sağlam yapılar için uygundur. | Küçük ve orta boyutlu, kompakt ve tekrarlayan şekilli radyatörler, şaftlar, braketler, kılıflar vb. için uygundur. |

| Malzeme kullanımı ve birim maliyeti | Flaş ve işleme hakkı vardır; Orta düzeyde malzeme kullanımı, maliyet hem malzeme kalitesi hem de işleme tarafından etkilenir. | Neredeyse ağ şeklinde oluşum, minimal yongama; Yüksek malzeme kullanımı, orta ve büyük partiler için daha düşük birim maliyeti. |

| Boyutsal doğruluk ve parti tutarlılığı | Hassasiyet esas olarak sonraki işlemeye bağlıdır; dövme billet boyutları önemli ölçüde dalgalanır; bu da genel tolerans gereksinimi olan parçalar için uygundur. | Kritik boyutlar kalıp tarafından kontrol edilir; Sadece minimal bir işleme gereklidir, bu da parti parçaları için iyi boyutsal tutarlılık sağlar. |

| Mekanik özellikler ve yorgunluk performansı | Sürekli fiber akış hatları, yoğun yapı, iyi dayanıklılık ve yorulma performansı, yüksek yüklü, büyük kesitli yapısal bileşenler için uygundur. | Ayrıca sürekli akıcılaştırma ve iş sertleştirme özelliklerine sahiptir; Dayanıklılık ve yorgunluk performansı genellikle küçük ve orta boyutlu parçalar için üstündür. |

| Öncelik değerlendirmesi için daha uygun senaryolar | Büyük boyutlu, kalın kesitli, yüksek yüklü ve orta yıllık kullanıma sahip parçalar için genellikle ilk göz önünde bulundurulur. | Küçük ve orta boyutlu, tekrarlayan şekilli parçalar için yıllık kullanımı istikrarlı ve hassasiyet ile maliyete duyarlı, alüminyum soğuk dövme tercih edilen seçenektir. |

Basitçe söylemek gerekirse, büyük, ağır ve yüksek yüklü parçalar genellikle alüminyum sıcak dövmeyi tercih ederken, sabit hacimli ve sıkı tolerans gereksinimi olan küçük ve orta boy alüminyum parçalar Alüminyum Soğuk Dövme için güçlü adaylardır.

Daha ayrıntılı bir karşılaştırma için, özel Alüminyum Sıcak Dövme ile Alüminyum Soğuk Dövme sayfamıza bakabilirsiniz.

Parçanızın sıcak dövme mi yoksa soğuk dövme için mi daha uygun olduğundan emin değilseniz, çizimi, tahmini yıllık kullanım ve mevcut sürecin kısa bir notunu bize gönderin.

Soğuk Dövme Alüminyum Endüstri Çözümleri

Soğuk Dövme Alüminyum Isı Emiciler Çözümleri

LED aydınlatma, güç modülleri, dahili OBC / DC-DC ve sürücü motor kontrolörleri gibi yüksek güç yoğunluğu, alan kısıtlı ve uzun hizmet gerektiren uygulamalar için, soğuk dövme alüminyum ısı emiciler sınırlı bir sürede daha yüksek termal performans ve daha stabil tutarlılık sağlar.

Alaşımlar ve Boyut Yetenek Penceresi

| Madde | Yetenek Aralığı |

| Alaşım ve Durum | Yüksek ısı iletkenliği: 1050 / 1070 / 1100 / 3003 (O, F, H112); |

| Tipik Dış Çapı / Genişliği | Genel performans: 6061 / 6063 / 6082 (soğuk dövmeden sonra T5 / T6 / T651 olabilir) |

| Tipik Yükseklik | 30–120 mm (özel yapılar yaklaşık 150 mm'ye kadar değerlendirilebilir) |

| Yüzgeç Kapasitesi | 15–80 mm (taban + yüzgeçler dahil) |

| Tek Boş Ağırlık | Tipik yüzgeç kalınlığı ≥ 0,7 mm; Yüksek yoğunluklu final dizileri için fin yüksekliği/perde oranı yaklaşık 20–25:1'e kadar |

Yüzey kaplama ise kum püskürtme ve anodizleme; kritik montaj yüzeyleri ve konumlandırma delikleri, montaj doğruluğunu sağlamak için CNC ile işlenebilir.

Yüzey İşleme ve İkincil Işleme

Yüzey kaplaması: Standart olarak kum püskürtme + doğal gümüş anodlama veya siyah anodlama; İstek üzerine özel koyu gri / koyu mavi mühendislik renkleri sunulabilir.

Kritik işleme yüzeyleri: Isı alıcısının taban yüzeyi, montaj yüzeyleri ve konumlandırma delikleri CNC ile işlenerek düşük temas termal direnci ve montaj hassasiyeti sağlanabilir.

Diğer seçenekler: Dişlı delikler, karşı delikler ve konumlandırma olukları, müşterinin tarafındaki ikincil işlemleri azaltmak için önceden oluşturulabilir.

Diğer Isı Dağıtma Çözümleri ile Temel Karşılaştırma Noktaları

Dışa çıkarılmış ısı emicilere karşı: Soğuk dövme, yüksek yüzer oranları, karmaşık 3D yüzgeç geometrileri ve iç yoğunluk açısından avantajlar sunar; bu da onu küçük ve orta boyutlu, yüksek güçlü modüller için uygun kılar.

Bağlanmış / lehimlenmiş kanatlı soğutuculara karşı: Soğuk dövme ısı emiciler, yapıştırıcı veya kaynak arayüzleri olmayan tek parça alüminyum yapıdır; bu da arayüz termal direncini azaltır ve uzun vadeli güvenilirliği artırır.

Döküm ısı alıcılara karşı: Soğuk dövme, düşük gözeneklilik riski olan yoğun bir yapı oluşturur; Mekanik ve yorgunluk performansı, yüksek güvenilirlik uygulamalarına daha uygundur.

Tipik Uygulama Senaryoları

- LED aydınlatma / ekranlar: Sokak lambaları, yüksek direkli ışıklar, tünel ışıkları, dış mekan göstergeleri ve diğer yüksek güçlü, açık hava uygulamaları.

- Endüstriyel ve BT güç kaynakları: Endüstriyel inverterler, UPS, sunucu güç kaynakları, motor sürücüler vb., dolap alanı sınırlı olduğu yerlerde.

- Otomotiv ve yeni enerji: OBC / DC-DC dönüştürücüler, invertörler, motor kontrolörleri ve benzeri bileşenler, titreşim ve termal döngü altında uzun vadeli stabilite gerektirir.

- Telekom ve endüstriyel kontrol: Baz istasyonu ekipmanları, endüstriyel kontrolörler, servo sürücüler ve tutarlı görünüm ve partiden partiye boyut stabilitesi gerektiren diğer sistemler.

RFQ'lar, güç yükü, mevcut alan ve yıllık kullanım içermelidir, böylece fizibilite ve alaşım seçimi verimli şekilde değerlendirilebilir.

Otomotiv Alüminyum Soğuk Dövme Yapısal Parça Çözümleri

Yolcu otomobillerinde ve hafif ticari araçlarda kullanılan küçük ve orta boy alüminyum yapısal parçalar için, alüminyum soğuk dövme, hafif tasarımı desteklerken dayanıklılık, yorgunluk ömrü ve parti tutarlılığı gereksinimlerini karşılar.

| Proje | Yetenek Aralığı |

| Alaşım ve Durum | 5xxx: 5083 / 5454 vb., O / H112, yük taşıyan ve korozyona dayanıklı yapısal bileşenler için kullanılır; 6xxx: 6061 / 6082 vb., soğuk dövmeden sonra T6 / T651'e dönüştürülebilir; 7xxx: 7075, yerel yüksek dayanıklı bağlantı parçaları için kullanılmıştır. |

| Dış Boyutlar | Yaklaşık 20–150 mm boyutlarında kontur boyutlarına sahip braketler, tünnionlar ve flanşlar gibi küçük ve orta boyutlu yapısal bileşenler. |

| Şaft Boyutları | Dönen bileşenler, mil gibi şaftlar, şelli miller ve flanşlı miller yaklaşık 10–80 mm çapında ve yaklaşık 30–250 mm uzunluklarda. |

| Tek Boş Ağırlık | Yaklaşık 0,05–5,0 kg ağırlık aralığı, en iyi ekonomik verimliliği sunar ve otomobil/ticari araçların orta ve büyük hacimli üretimi için daha uygundur. |

- Şasi ve süspansiyon braketleri

- Direksiyon ve tahrik hattı döner parçalar

- Fren ve aks aksesuarları

- Şasi ve gövde aksesuarları

Yüzey İşleme ve İkincil Işleme

İkincil işleme: CNC tornalama, frezeleme, delme, urgulama, tırmanma gibi fonksiyonel yüzeylerin (örneğin uyum yüzeyleri, sızdırmazlık yüzeyleri, delik desenleri ve) hassas işlemesi için kullanılmıştır.

Yüzey kaplaması: Montajın korozyon koruması ve görünüm gereksinimlerine göre seçilen patlama, anodlama (doğal, siyah veya gri mühendislik renkleri), toz kaplama veya elektroforetik kaplama.

Tipik Uygulama Senaryoları

- Şasi ve süspansiyon braketleri: Stabilizator çubuk braketleri, küçük eklemler, bağlantı blokları ve diğer küçük-orta boyutlu yük taşıyıcı/montaj bileşenleri.

- Direksiyon ve tahrik hattı dönen parçalar: Dişli miller, flanş milleri ve basamaklı ve dişli bölümlü alüminyum şaftlar, konsantrisite ve yorgunluk ömrünün kritik olduğu yerlerde.

- Fren ve aks aksesuarları: Soğuk dövme boyut aralığında hafif kaliper braketleri, sensör braketleri ve diğer yardımcı parçalar.

- Çerçeve / gövde aksesuarları: Alüminyum braketler, kaldırma kulaklıkları ve çerçeve veya tanklara monte blokları, tekrarlanabilir geometriler ve stabil parti talebi.

Mekanik Ekipman ve Hidrolik / Pnömatik Sistemler Çözümleri

Pompa yuvaları, valf gövdeleri, manifoldlar, uç kapakları ve mandolar için alüminyum soğuk dövme, ağırlığı azaltır ve kororozyona karşı direnci artırırken basınç ve yorgunluk gereksinimlerini karşılar.

| Madde | Kapasite Aralığı |

| Alaşım ve Durum | 1xxx / 3xxx / 5xxx: Yumuşak durum (O, F, H112 vb.), korozyon koruması ve şekillendirme için uygundur; 6xxx / 7xxx: Tavlanmış soğuk dövme, T6 / T651 ısı işleme talep üzerine mevcuttur; |

| Boyutlar (Dış Çap/Uzunluk/Genişlik) | 30–150 mm (yuvarlak veya kare muhafaza/valf bloğu) |

| Yükseklik/Uzunluk | 10–120 mm (pompa yuvaları, valf gövdeleri, uç kapakları ve manşonlar gibi küçük ve orta boyutlu parçalar) |

| Tipik Duvar Kalınlığı | 2,5–10 mm (basınç ve akış kanalı tasarımına göre kalınlaştırılabilir veya inceltilebilir) |

| Delik Çapı ve Delik Düzeni | Yaklaşık 4–40 mm uzunluğunda delikler/basamaklı/dişli delikler aracılığıyla birden fazla yağ/hava portu ve montaj deliği gruplarının düzenlenmesine olanak tanıyan |

| Tek Boş Ağırlık | Yaklaşık 0,05–4,0 kg ağırlığında, çoğu alüminyum pompa yuvası, valf gövdeleri ve gözenekli blok projelerini kapsar |

Yüzey Kaplama ve İkincil İşleme Seçenekleri

CNC tornalama / frezeleme / delme / vindelme ile yüzeylerin sonlandırılması, yüzeylerin ve dişli deliklerin yerini belirleme, montaj doğruluğu ve sızdırmazlık performansının sağlanması.

Korozyon ve aşınma direncini artırmak için anodizasyon (şeffaf veya renkli) ve sert anodlama, su ve yağ bazlı ortamlar için uygundur.

İç kalıntı ve temizliği kontrol etmek için ince çapak açma, shot blasting ve temizlik/kurutma ile sistem kirlenme riskini azaltıyor.

Tipik Uygulama Senaryoları

- Hidrolik pompa yuvaları / dişli pompa uç kapakları / elektronik kontrol pompası muhazaları: çalışma basıncı ve patlama basıncı gereksinimlerini karşılayarak hafif gövdeler ve stabil boyutlar elde eder.

- Valf gövdeleri / manifoldlar: ana kontur ve çoğu port konumunun tek adımda oluşturulduğu çok portlu bloklar, katı bloklu işleme çiplerini ve döngü süresini azaltır.

- Silindir uç kapakları / pistonlar / kol burçları: soğuk dövme, dış şekiller ve iç delikler oluşturur, böylece eşdeğerlik ve yorgunluk ömrünü artırır ve ardından hassas işlemeyi kolaylaştırır.

- Pnömatik valf adası muhazaları / konnektörleri: Korozyona dayanıklı alüminyum alaşımları ve uygun yüzey işlemleri kullanılarak ağırlık düşürülürken görünümü ve çevresel dayanıklılığı artırılır.

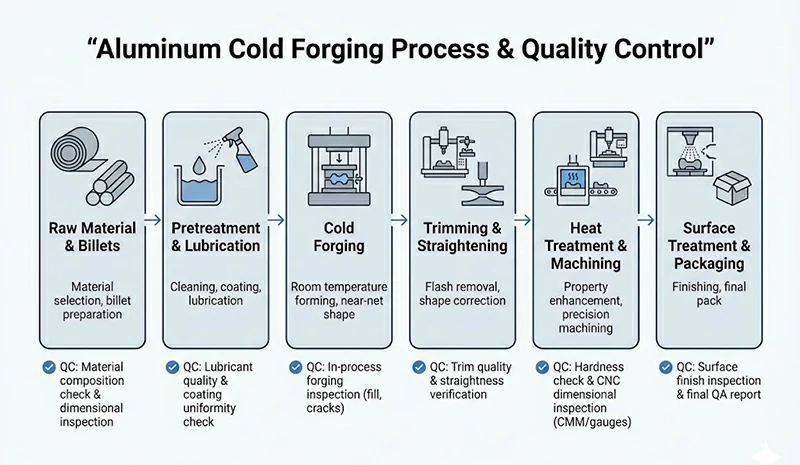

Alüminyum Soğuk Dövme Süreci ve Kalite Kontrolü

Alüminyum Soğuk Dövme (Alüminyum Soğuk Dövme) projelerinde, tedarikçi seçerken stabil bir süreç ve izlenebilir kalite sistemi temel kriterlerdir. Aşağıda, Chalco'nun soğuk dövme alüminyum parçalara uyguladığı tipik iş akışı ve ana kontrol noktaları yer almaktadır.

Alüminyum Soğuk Dövme Süreci Görünümü

Genel süreç genellikle şunları içerir: ham madde ve bileler, ön işlem ve yağlama →→ soğuk dövme → kırpma ve düzleştirme, → ısılı işlem ve işleme → yüzey kaplama ve ambalajlama.

Ham Madde ve Billet Hazırlığı

Çizime göre belirtilen alaşım derecesini ve boyutunu seçin (örneğin 1050, 3003, 6061, 7075 vb.), EN 10204 3.1 frezen test sertifikalarını doğrulayın ve kütükleri parti numarasına göre kesin.

Billet Ön İşleme ve Yağlama

Alaşım ve gerekli deformasyona göre tavlama veya yumuşatma, fosfatlama-sabunlama veya özel alüminyum soğuk dövme yağlayıcılarıyla birleştirilerek şekillendirme yükünü azaltmak ve metal akışını iyileştirmek için gerçekleştirilir.

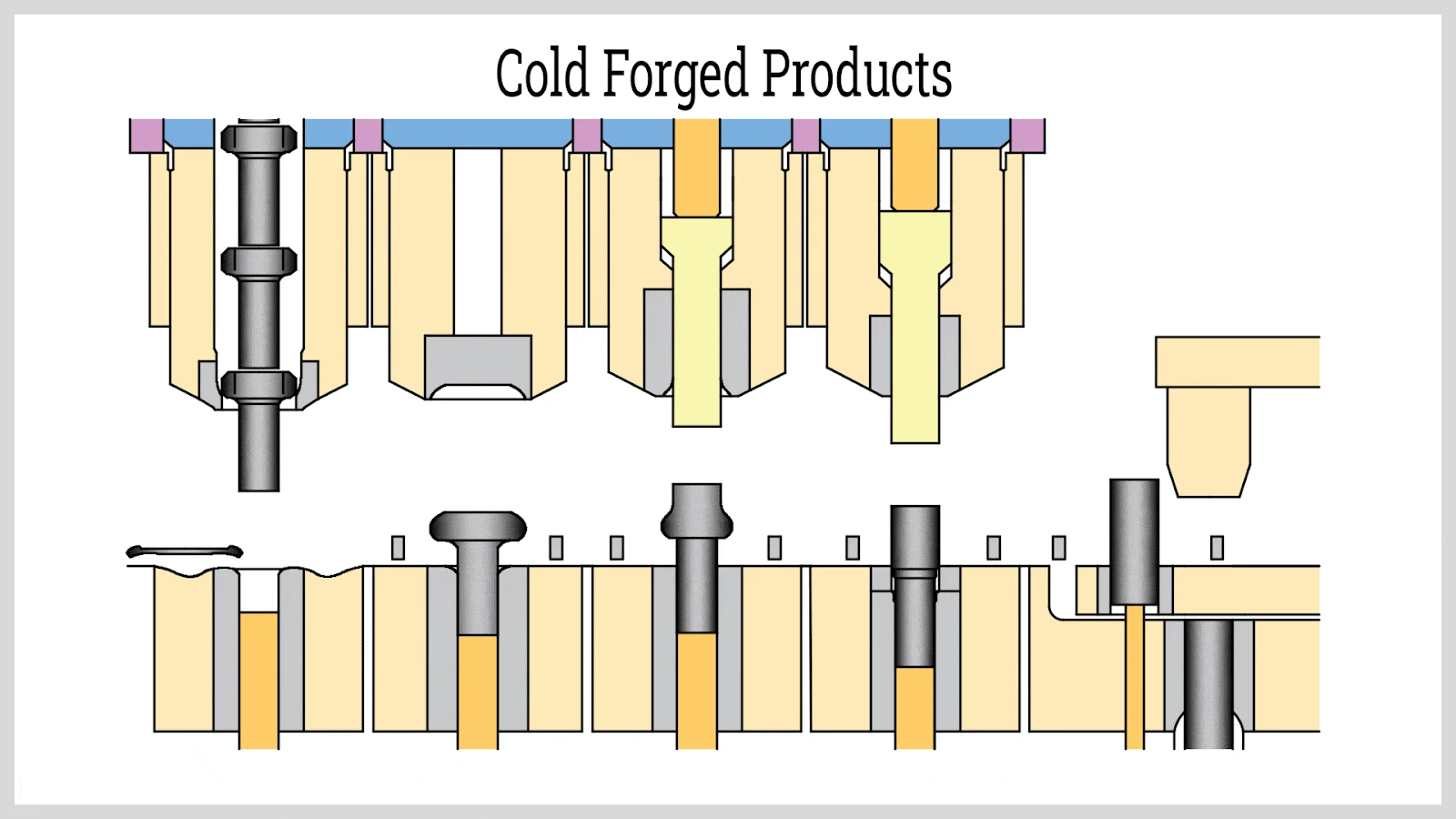

Soğuk Dövme / Soğuk Başlık

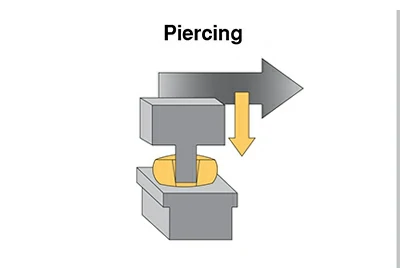

Mekanik/hidrolik preslerde veya çok istasyonlu soğuk başlıklarda, bir veya birden fazla aşamada yere serme/yönlendirme, ileri ekstrüzyon, geriye ekstrüzyon, delinme ve yerel madeni para gibi işlemler kullanılarak bileti neredeyse ağ şeklinde alüminyum soğuk dövme parçaya dönüştürülür.

Kesme, Çapak Açma ve Düzleştirme

Flaş ve fazla malzemeyi delikle çıkarın, gerektiğinde çapakları ve pahı kenarlarını çıkarın, milleri, braketleri ve diğer parçaları düzelterek sonraki işleme ve montaj için güvenilir datumlar elde edin.

Isı İşlem ve CNC Işleme

6xxx / 7xxx alaşımlarında gerekli olduğunda çözelti işlemi ve yaşlandırma (örneğin T6 / T651) uygulayın, ardından CNC tornalama, frezeleme, delme ve vururlama ile kritik eşleşme yüzeylerini ve delik desenlerini belirlenen toleranslara ve yüzey pürüzlülüğüne göre bitirin.

Yüzey Kaplama ve Son Ambalajlama

Hizmet ortamına göre anodizleme, shot blasting veya kaplama gibi uygun yüzey işlemlerini seçin ve taşıma ile depolama sırasında görünüm ve boyut risklerini kontrol etmek için koruyucu, korozyona dayanıklı ambalajlar kullanın.

Alüminyum Soğuk Dövme için Kalite Kontrol ve Test

Chalco, alüminyum soğuk dövme parçalar için izlenebilir kalite güvencesi sağlamak amacıyla ham maddeler, süreçler ve bitmiş parçalar üzerinde çok katmanlı kontrol uygular.

- Ham Madde ve Parti İzlenebilirliği: Her ısı, parti ve alaşım kalitesi için tam kimlik tutuyor, kimyasal bileşim ve temperi doğruluyoruz ve ASTM / EN / GB standartlarına uygun EN 10204 3.1 frezen sertifikaları veriyoruz.

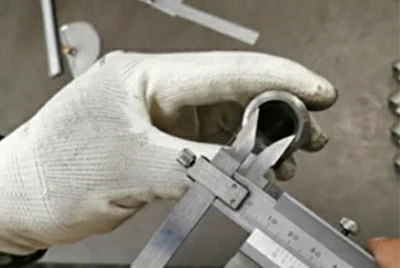

- Boyutsal ve Geometrik İnceleme: İlk parça, süreç içi ve nihai inceleme için CMM'ler (özel ölçerler ve plug-gauge'lar) kullanıyoruz; uyum çapları, konsantrisite, düzlük ve çıkış üzerine odaklanıyoruz; boyutsal denetim raporları ve PPAP / ISIR dokümantasyonu talep üzerine mevcuttur.

- Mekanik Özellikler ve Isı İşlemi Doğrulaması: Isı işlem gerektiren partiler için sertlik ve gerektiğinde çekme testleri yaparız, her ısı işlem partisi ve parça partisine göre dayanıklılık seviyelerini doğruluyoruz ve sonuçları kaydediyoruz.

- Özel Test ve Kalite Dokümantasyonu: Basınç tutma, termal yönetim veya güvenlik açısından kritik parçalar için NDT (UT / PT), sızıntı/basınç testi ve termal direnç veya soğutma performansı doğrulaması ile ilgili test raporlarını ekleyebiliriz.

Bu süreç ve kalite kontrol sistemi ile Chalco, otomotiv, güç elektroniği ve endüstriyel makine uygulamaları için stabil partiler arası tutarlılık ve tam kalite dokümantasyonu sunan Alüminyum Soğuk Dövme çözümleri sunmaktadır.

Alüminyum soğuk dövme tedarikçiniz olarak neden Chalco'yu seçmelisiniz?

Entegre Soğuk Dövme + Isı İşlem + Işleme

Tek istasyonlu soğuk dövme presleri, çok istasyonlu soğuk kapak makineleri, 6xxx / 7xxx alaşımlar için ısı işleme fırınları (çözelti + yaşlandırma), CNC torna ve frezeleme merkezleri ile şirket içi anodizleme, patlatma ve kaplama hatları ile Chalco, dövme boşluklardan tamamen işlenmiş ve bitmiş parçalara tek ve kontrollü bir süreç zincirinde alüminyum soğuk dövme parçaları teslim edebilir.

Kapsamlı Denetim ve Doğrulama Yetenekleri

CMM'ler, özel ölçerler, sertlik testi ve gerektiğinde çekme testi kullanarak hem boyutları hem de mekanik özellikleri kontrol ediyoruz. Parça kritikliğine bağlı olarak, NDT (UT / PT), sızıntı/basınç testleri ve termal veya hayatla ilgili performans testleri ekleyebiliriz, böylece temel Alüminyum Soğuk Dövme parçaları veri ve tam izlenebilirlikle desteklenir.

Yurtdışı Projelerle Uyumlu Kalite Sistemleri ve Standartlar

Chalco, ISO 9001 / AS9100 sertifikasına sahiptir ve ASTM B247/B247M, EN 586, GB/T 12344 ve ilgili dövme standartlarına uygun şekilde üretebilir; EN 10204 3.1 malzeme sertifikaları, boyut ve test raporları ile gerektiğinde otomotiv, güç elektroniği ve diğer sektörlerdeki denetimleri desteklemek için PPAP / ISIR dokümantasyonları sağlar.

Mühendislik Odaklı Ön Uç Desteği

Çizimleriniz, alaşım kalitesi, yıllık hacminiz ve mevcut sürecinize dayanarak, uygunluk ve maliyet yapısı açısından işleme / sıcak dövme / kalıp döküm ile Alüminyum Soğuk Dövme karşılaştırmasında yardımcı oluruz. Örnek denemeleri ve küçük pilot çalışmalar sayesinde, soğuk dövme sürecini ve aletlerini kademeli olarak kilitliyoruz, böylece üretim rotası değiştirirken riski azaltıyoruz.

Alüminyum soğuk dövmeye hazırlanmak için hangi bilgilere ihtiyacım var?

Parçanızın Alüminyum Soğuk Dövme için uygun olup olmadığını hızlıca belirlememize yardımcı olmak ve ilk fiyat aralığı vermek için, aşağıdaki üç temel bilgi grubunu sadece hazırlaymanız yeterlidir:

1) Çizimler ve Teknik Gereksinimler (Zorunlu)

- 2D çizimler (PDF / görsel) + 3D modeller (varsa)

- Alaşım kalitesi ve temperi veya hedef dayanıklılık / sertlik aralığı

- Kritik boyutlar ve toleranslar, GD&T gereksinimleri (örneğin konsantrlık, düzlük, dışarı çıkma vb.)

- Çalışma koşullarının kısa bir açıklaması: baskı taşıyan / yorgunluk açısından kritik / termal yönetim kritik bir parça olup olmadığı

2) Hacim ve maliyet bilgileri

- Tahmini yıllık kullanım (EAU) ve parti başına yaklaşık miktar

- Projenin kabaca zaman çizelgesi: prototip / pilot çalışma zamanlaması ve SOP / seri üretim zamanlaması

- Mümkünse, hedef maliyet aralığı belirleyin; böylece dövme önerirken tek seferlik alet yatırımı ile parça fiyatını dengeleyebiliyoruz

3) Proje Aşaması ve Destekleyici İhtiyaçlar

- Mevcut aşama: yeni tasarım / işleme yerine geçme / mevcut bir sürecin optimize edilmesi

- DFM önerileri (yarıçaplar, kaburgalar, delik pozisyonları, duvar kalınlığı vb. üretim edilebilirlik optimizasyonu için) sunmamızı ister misiniz?

- Gerekli tedarik kapsamı: sadece soğuk dövme boşluklar veya soğuk dövme + işleme + ısı işlem / yüzey işlemi + malzeme ve denetim raporları (örneğin 3.1 sertifikaları, boyut raporları, PPAP dokümantasyonu vb.)

Yukarıdaki üç bilgi setini çizimlerinizle birlikte bize gönderdiğinizde, önce üç önemli noktayla geri döneceğiz: parçanın Alüminyum Soğuk Dövme için uygun olup olmadığı, önerilen süreç rotası ve alet yatırımı ile birim maliyeti için kaba bir aralık, böylece sizin ve ekibinizin bir sonraki adım kararını vermenize yardımcı olur.

Chalco size en kapsamlı alüminyum ürün stokunu sunabilir ve ayrıca kişiselleştirilmiş ürünler de sağlayabilir. Kesin teklif 24 saat içinde verilecektir.

Teklif alın