Başlangıçta bir lehimleme alaşımı (BAlSi-4, 718) olarak geliştirilen 4047 alüminyum alaşımı, oldukça düşük erime noktası ve dar katılaşma aralığı nedeniyle çeşitli lehimleme uygulamaları için son derece uygundur. 4043 alüminyum alaşımı ile karşılaştırıldığında, 4047, akışkanlığını artıran ve büzülmeyi azaltan daha yüksek bir silikon içeriğine (%11.0-13.0) sahiptir.

Ayrıca, 4047 alüminyum parlak, temiz kaynaklar üretir. Dolgu alaşımı olarak kullanıldığında, sıcak çatlamayı önemli ölçüde en aza indirir ve mükemmel yüksek sıcaklık kararlılığı sergiler, bu da onu çeşitli yüksek sıcaklık uygulamaları için ideal hale getirir.

Anında TeklifProfesyonel bir 4047 alüminyum alaşımı tedarikçisi olarak Chalco, çok çeşitli ürün formları ve özellikleri sunar. Daha fazla ürün detayı veya teklif hizmetleri için teknik ekibimizle iletişime geçmekten çekinmeyin!

Stok Ölçü Aralığı 4047 Alüminyum

- 4047 Alüminyum Levha

Kalınlık: 0,03 - 6,35 mm

Boyutu: 48 "× 120"

ASTM B209, EN 485

- 4047 Alüminyum Bobin Şeridi

Kalınlık: 0,03 – 2mm

Genişlik: 0.200" – 60"

ASTM B209, EN 485

- 4047 Alüminyum Kaynak Teli

Makara Çapı: 0.030 "- 1/8"

Düz Dia: 1/16" – 1/4"

AWS A5.10, AMS 4185

4047 Alüminyumun Özellikleri

4047 alüminyum alaşımı, yüksek silikonlu bir alüminyum alaşımıdır (Si içeriği %11-13). Bu yüksek silikon içeriği, düşük bir erime noktası ve dar bir katılaşma aralığı sağlar, bu da kaynak/lehimleme sırasında mükemmel akışkanlık ve çatlama direnci sağlar. Temel alaşım özellikleri şunları içerir:

- Mükemmel Kaynak Akışkanlığı: Yüksek silikon içeriği (%11-13), erimiş kaynak havuzunun akışkanlığını artırır, gözenekliliği ve füzyon eksikliğini azaltır ve daha pürüzsüz bir kaynak yüzeyi elde eder.

- Düşük Erime Noktası ve Dar Katılaşma Sıcaklık Aralığı: Düşük erime noktası (sıvı hattı yaklaşık 577–582°C) ve dar katılaşma aralığı, termal stres konsantrasyonunu ve kaynak sonrası deformasyonu en aza indirerek sıcak çatlamayı etkili bir şekilde engeller.

- Azaltılmış Büzülme: Yüksek silikon içeriği, katılaşma sırasında alaşımın hacim büzülmesini azaltır, kaynaklı parçaların boyutsal doğruluğunu ve bağlantıların mukavemetini artırır.

- İyi Yüksek Sıcaklık Performansı: Yüksek sıcaklıktaki ortamlarda istikrarlı performansı korur ve termal yorgunluğa ve sürünmeye karşı güçlü direnç sergiler, bu da onu ısı eşanjörleri ve motor bileşenleri gibi uygulamalar için uygun hale getirir.

- Estetik Kaynaklar: Parlak, neredeyse is içermeyen kaynak yüzeyleri oluşturabilir ve sonraki taşlama veya temizleme işlemlerine olan ihtiyacı ortadan kaldırır.

- Önemli Ölçüde Azaltılmış Sıcak Çatlama Hassasiyeti: Sıcak çatlamaya duyarlı temel malzemeleri (6xxx serisi gibi) kaynak yaparken, 4047 dolgu maddesi kullanmak çatlak oluşumunu önemli ölçüde azaltarak kaynak bütünlüğünü sağlayabilir.

- Mükemmel Korozyon Direnci ve Termal İletkenlik: Atmosferik ve nemli ısı korozyonuna karşı iyi bir dirence sahiptir ve oksidasyona eğilimli değildir. Isı iletkenliği yaklaşık 130 W/m·K olup, ısı değişimi ve elektronik ısı dağılımı için uygulama gereksinimlerini karşılar.

Chalco's 4047 Alüminyum Ürün Kategorileri

Tür: Çıplak

Öfke: O, H14

Standart: ASTM B209, EN 485-2

Uygulama: Entegre devre kapakları, elektronik ısı emici yüzeyler, lehimleme taşıyıcı plakaları

4047 Alüminyum Bobin Şeridi

Öfke: O

Standart: ASTM B209, EN 485-4

Uygulama: Otomotiv parçaları, ısı eşanjörleri, güç pili, elektronik ısı dağıtma şeritleri, lehimleme şeritleri

Tür: Makara, Düz Uzunluklar

Standart: AWS A5.10, AMS 4185

Uygulama: TIG / MIG kaynak dolgusu, 6xxx alüminyum alaşımlarının kaynağı, alüminyum lehimleme malzemeleri

Profesyonel bir 4047 alüminyum alaşımı tedarikçisi olarak, Chalco size çeşitli ürün formları sağlayabilir. Ayrıntılı özellikler veya en son teklifler için lütfen hemen uzman ekibimizle iletişime geçin!

Anında Teklif4047 Alüminyum Uygulama Alanları

Mükemmel akışkanlığı, düşük büzülmesi, iyi korozyon direnci ve yüksek sıcaklık kararlılığı ile 4047 alüminyum alaşımı, başta aşağıdakiler olmak üzere çeşitli endüstrilerde yaygın olarak kullanılmaktadır:

4047 Kaplama / Dolgu Malzemeleri

Kaplama: Bir 4047 alaşım tabakasının kolayca aşınan veya korozyona uğrayan metallerin yüzeyine püskürtülmesi veya lehimlenmesi, ağırlığı önemli ölçüde artırmadan yüzey aşınmasını ve korozyon direncini artırır.

Dolgu: Karmaşık derzler ve ince duvarlı yapılar için düzgün ve yoğun bir dolgu tabakası sağlar.

Sızdırmazlık Derzleri

Basınçlı kaplarda, boru sistemlerinde ve ısı değişim ekipmanlarında derzlerin sızdırmazlığı için kullanılır. 4047'nin yüksek akışkanlığı boşlukları doldurarak mükemmel sızdırmazlık performansı ve gaz/sıvı sızıntısına karşı direnç sağlar.

Mikrodalga Entegre Devre Kaplama ve Lazer Kaynaklı Kapaklar

Mikrodalga entegre devrelerin (MIC) ve yüksek frekanslı elektronik cihazların ambalajlanmasında 4047, yüksek hermetiklik, düşük kayıplı ve kontaminasyon içermeyen metal ambalaj oluşturan bir kaplama alaşımı veya lazer lehimleme kaplama malzemesi olarak kullanılır.

Havacılık ve Uzay Mühendisliği

4047, uçak kaplamalarını, bağlantı elemanlarını ve konektörleri lehimlemek için magnezyum alaşımları ile birlikte kullanılır ve üstün ısı ve yorulma direnci sağlar. Motor kuyrukları ve ısıya dayanıklı yapısal parçalar için lehimleme dolgusu olarak da kullanılabilir ve ısıya bağlı aşınmayı azaltır.

Otomotiv Mühendisliği

Güç pili, elektrot plakalarını lehimlemek ve çeşitli otomotiv ısı değişim sistemi bileşenlerini (radyatörler ve kondansatörler gibi) kaynaklamak ve sızdırmaz hale getirmek için yaygın olarak kullanılır. Mükemmel akışkanlığı ve düşük büzülme özellikleri, pil paketlerinin ve soğutma modüllerinin yüksek sızdırmazlık performansını ve kararlılığını sağlar.

4047 alüminyumun kimyasal bileşimi

| Öğe | Değer% |

| Si | 11.0 – 13.0 |

| Fe | ≤0,80 |

| Cu | ≤0.30 |

| Zn | ≤0,20 |

| Mn | ≤0.10 |

| Diğerleri-Her biri | ≤0,05 |

| Diğerleri-Toplam | ≤0.15 |

| Al | Rem |

4047 alüminyum alaşımının birincil alaşım elementi, eser miktarda demir, bakır, çinko, manganez ve magnezyum içeren silikondur. Bu bileşim, oksitleyici ve yüksek sıcaklıktaki ortamlarda kararlı performans sağlar.

4047 Alüminyumun Fiziksel Özellikleri

| Performans göstergeleri | Değer |

| Yoğunluk | 2,65 g / cm³ |

| Erime noktası | 1070 - 1080 °F (577-582 °C) |

| Termal iletkenlik | 130 W/m·K |

| Elektriksel iletkenlik | % 41 IACS |

| Özgül ısı kapasitesi | 900 J/(kg· K |

4047 Alüminyumun Mekanik Özellikleri

| Mekanik özellikler | Kaynak performansı (referans) |

| Çekme dayanımı (UTS) | 120 MPa |

| Akma dayanımı | 64MPa (İngilizce) |

| Kayma dayanımı | 69MPa (İngilizce) |

| Uzama | 10-15% |

4047 Alüminyum için Kaynak Parametreleri

4047 alüminyum kullanırken, yüksek kaliteli bağlantılar elde etmek ve kusurları en aza indirmek için kaynak parametrelerinin hassas kontrolü çok önemlidir. Yüksek silikon içeriği (%11-13), mükemmel akışkanlığı ve düşük büzülmesi, onu çeşitli kaynak uygulamaları için ideal kılar. Aşağıda belirli parametreler verilmiştir:

| Tel Çapı (inç) | Akım (amper) | Gerilim (volt) | Taban Kalınlığı (inç) | Tel İlerleme Hızı (IPM) |

| 0.03 | 60-170 | 13-24 | 0.062 | ~260 |

| 0.035 | 70-180 | 15-26 | 0.125 | ~300 |

| 0.047 | 140-260 | 20-29 | 0.25 | ~400 |

| 0.062 | 190-350 | 25-30 | 0.375 | ~500 |

| 0.094 | 280-400 | 26-31 | 0.5 | ~600 |

4047 alüminyumun işleme özellikleri

Işleme

Uzun talaş dolaşmasını önlemek ve üretim verimliliğini artırmak için karbür kesme aletlerinin, tercihen talaş kırıcılı olanların kullanılması önerilir. Tavlanmış durumda (O temper), uzama %10-20'ye ulaşabilir ve bu da daha düzgün kesim sağlar. Soğuk işlenmiş durumda (H temper), sertlik 50-80 HB Brinell'e yükselir ve daha muhafazakar işleme parametreleri gerektirir.

Kırılgan kırılma riskini azaltmak için düşük iş mili hızları (≤800 rpm) ve küçük ilerleme hızları (≤0,05 mm/dev) önerilir. Kesme derinliği 0,5 mm içinde kontrol edilmelidir.

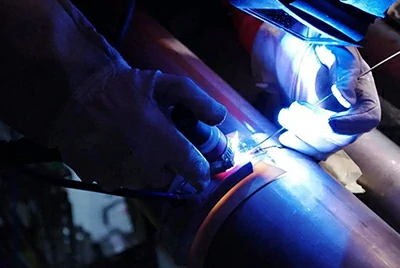

Kaynak ve Lehimleme

4047 daha yaygın olarak bir kaynak teli/dolgu malzemesi olarak kullanılırken, kompozit lehimleme katmanları genellikle 4043 veya 4343 serisi alaşımları seçer.

%100 Ar veya Ar/He (75/25) karışık gazın kullanılması uygundur ve erimiş havuz korumasını daha da artırarak oksidasyonu ve gözenekliliği azaltabilir. Silikon içeriği (%11-%13) sıcak çatlama hassasiyetini önemli ölçüde azaltır. Kaynak oluğu, yüksek akışkanlığından tam olarak yararlanmak için uygun bir boşluk (1-3 mm) sağlamalıdır.

Isıl

4047 çözelti tedavisi ve yaşlanma için uygun değildir; Mukavemeti esas olarak alaşım bileşimine ve iş sertleşmesine bağlıdır. O temper (tavlanmış) en iyi plastisiteyi sergiler. H14/H16 gibi soğuk işlenmiş temperler, çekme mukavemetini yaklaşık 180 - 200 MPa'ya ve akma mukavemetini yaklaşık 100 - 120 MPa'ya çıkarabilir. Daha yüksek mukavemet gerekiyorsa, şekillendirme veya ekstrüzyondan sonra hafif soğuk işlem yapılabilir, ancak plastisite ve işleme zorluğu dikkate alınmalıdır.

4047 Alüminyumun Diğer Alaşımlarla Karşılaştırılması

4047 ve 4043 Alüminyum

| Karşılaştırma boyutları | 4047 Alüminyum | 4043 Alüminyum |

| Standart | AWS A5.1 ER4047(GB/T 110858-2008) | AWS A5.1 ER4043(GB/T 110858-2008) |

| Silikon içeriği | 11.0–13.0% | 4.5–6.0% |

| Akışkanlık | Mükemmel (düşük erime noktası, yaklaşık 500 °C, ince duvar dolgusu için uygundur) | Orta (erime noktası 1065–1170°F, güçlü çok yönlülük) |

| Çatlama direnci | Çok yüksek (yüksek silikon, termal çatlamayı azaltır, karmaşık kaynak için uygundur) | Yüksek (genel çatlama direnci, ancak magnezyum alaşımlı temel malzemeye dikkat edilmelidir) |

| Kaynak rengi eşleştirme | Zayıf (eloksal sonrası gri-siyah) | İyi (eloksaldan sonra kirli beyaz, temel malzemeye yakın) |

| Tipik uygulamalar | Yüksek hassasiyetli lehimleme (ince plakalar, elektronik soğutucular) | 3003/5052/6061 alüminyum alaşımlı kaynak |

| Sınırlama | Otomobil su depoları, kondansatörler, yüksek basınçlı alüminyum borular | Genel kaynak dolgusu, gemi yapısı parçaları, boru hattı ve basınçlı kap kaynağı vb. |

Özellikle ince levha veya dar aralıklı lehimleme/kaynak senaryolarında nihai akışkanlık, düşük büzülme ve kaynak estetiği peşinde koşuyorsanız, 4047 tercih edilen seçimdir.

Daha genel amaçlı, kullanımı kolay ve biraz daha düşük maliyetli bir kaynak teline ihtiyaç duyulursa, 4043 düşünülebilir.

4047 ve 4145 Alüminyum

| Karşılaştırmalı boyutlar | 4047 Alüminyum | 4145 Alüminyum |

| Silikon içeriği | 11.0–13.0% | 9.3–10.7% |

| Bakır içeriği | ≤0,30% | 3.3–4.7% |

| Akışkanlık | Mükemmel (düşük erime noktası, küçük boşluklar için uygun) | İyi (akı ile kullanılması gerekir) |

| Weld strength | Medium (tensile strength 135–155 MPa, annealed state) 15 | High (tensile strength > 200 MPa, copper reinforced) |

| Tipik uygulamalar | Hassas lehimleme (klima boruları, yakıt tankları) | Alüminyum-bakır döküm tamiri (motor parçaları gibi) |

| Masraf | Elektronik soğutma bileşenleri, küçük bağlantıların doldurulması | Havacılık ve uzay yapısal onarımı |

İnce duvarlı lehimleme (elektronik radyatör kanatçıkları gibi) ve yüksek akışkanlık uygulamaları için gerekliyse, 4047 tercih edilen seçimdir.

Daha yüksek kaynak mukavemeti gerekiyorsa (alüminyum-bakır veya yüksek yüklü onarımlar gibi), 4145 seçilebilir.