Dikişsiz Haddelenmiş Halka Dövme, yüksek mukavemetli, yüksek hassasiyetli dairesel yapısal parçalar üretmek için temel süreçlerden biridir ve havacılık, enerji, askeri, kimya, demiryolu ve diğer mühendislik alanlarında yaygın olarak kullanılmaktadır. Döküm veya kaynaklı halkalarla karşılaştırıldığında, dikişsiz halkalar daha iyi yapısal yoğunluğa, mekanik özelliklere ve boyutsal kararlılığa sahiptir ve birçok üst düzey yapı için tercih edilen malzeme biçimidir.

Bu makale, temel avantajlarını derinlemesine anlamanıza ve gerçek uygulama ihtiyaçlarını doğru bir şekilde karşılamanıza yardımcı olmak için dikişsiz haddelenmiş halka dövme parçalarının üretim sürecini, işlem yolunu ve şekillendirme yöntemini sistematik olarak tanıtacaktır.

Haddeleme Halkası Dövme Nedir?

Halka dövme, dairesel önceden şekillendirilmiş bir metal parçasının dövülmesiyle başlayan bir metal işleme tekniğidir. Bu ilk parça önce üzülür ve daha sonra torus olarak da bilinen çörek benzeri bir şekil oluşturmak için delinir. Daha sonra yeniden kristalleşme noktasının üzerindeki bir sıcaklığa ısıtılır ve bir mandrel veya avara üzerine yerleştirilir.

Avara kasnağı, delikli halka yapısını, iç ve dış çaplarını eşit şekilde genişletirken halka gövdesinin duvar kalınlığını azaltmak için sürekli olarak dönen tahrik silindirine yönlendirir. Bu işlem nihayetinde dikişsiz haddelenmiş halka adı verilen bir ürün üretir.

Rulo halka dövme yöntemi, takım tezgahları, türbinler, borular ve basınçlı kaplar için ideal olan çeşitli boyutlarda dikişsiz metal halkalar üretebilir. Bu teknoloji, dövme metalin mekanik özelliklerini büyük ölçüde geliştirir ve tane yapısını korur.

Dikişsiz haddelenmiş halkalar için standart üretim süreci

The manufacturing of seamless rings is not a simple rolling operation, but a rigorous process system covering multiple high-temperature deformations, structural adjustments and precision machining. Chalco adopts an integrated path of "free forging + CNC ring rolling", supplemented by heat treatment, processing and quality control systems, to complete the closed-loop manufacturing from raw materials to finished products. The following is a detailed explanation of Chalco's standardized manufacturing process:

Hammadde hazırlama

Yüksek saflıkta alüminyum, titanyum ve çelik külçeler kullanıyor, bunları proses gereksinimlerine göre belirli uzunluklarda kesiyor ve izlenebilirliği sağlamak için birleşik sayılarla yönetiyoruz.

Serbest dövme boşluğu - kaba işleme

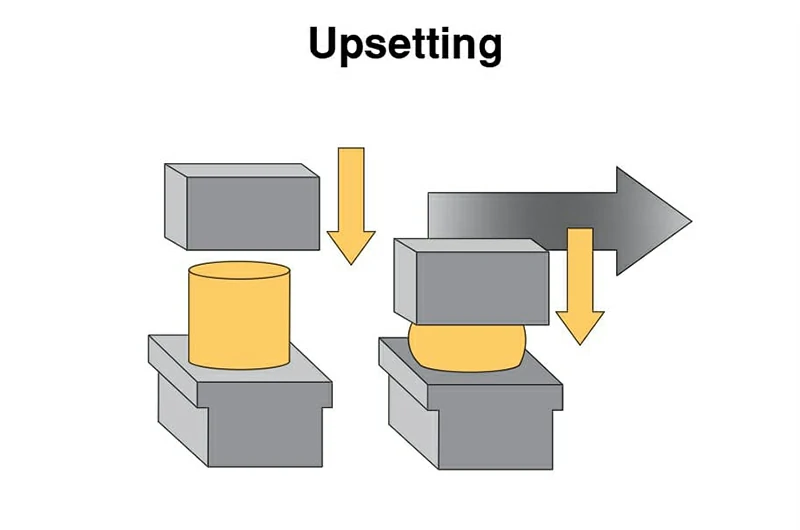

Haddelenmiş halka dövme işleminin ilk aşaması, bir boşluğun (genellikle silindirik) alınmasını ve onu üzücü bir işleme tabi tutmayı içerir. Yıpranmış dövme, iş parçasını istenen çap, yükseklik ve şekle deforme ederek hazırlar, böylece kesit alanını arttırır. Bu deformasyon, iş parçasını uzunluk ekseni boyunca genişlemeye zorlayan bir hidrolik pres yoluyla büyük bir yatay basınç uygulanarak elde edilir.

Yırtma sırasında kalıp, iş parçasını plastik deformasyon sıcaklığındayken presin sınırlarının ötesine sıkıştırır. Bu açık kalıp işlemi, üst ve alt kalıplar arasına silindirik bir gövdenin bastırılmasını içerir ve sıcak veya soğuk olabilir.

Bir iş parçasını yırtmak için ısıtmak, metalin tane yapısında bir değişikliğe neden olur çünkü ısıtma metalin kristalografik fazını etkiler. Östenit fazını geçtikten sonra ısıtıldığında, metal vücut merkezli bir kübik kafesten yüz merkezli bir kübik kafese dönüşür. Östenit fazında, metal yumuşak ve sünek hale gelir, bu da şekillendirilmesini kolaylaştırır.

Üzgün dövme, birden fazla iş parçasını hızlı ve verimli bir şekilde oluşturmak için kullanılabilen yaygın bir dövme yöntemidir. Üzgün dövme, soğuk dövme işlemi sırasında cıvata başları oluşturmak için kullanılan bir yöntemdir. Bozulan bir makine, iş parçasına karşı yatay olarak hareket eden bir zımbaya sahiptir. Yatay strokun sonucu, iş parçasının hacminde ve şeklinde bir artıştır.

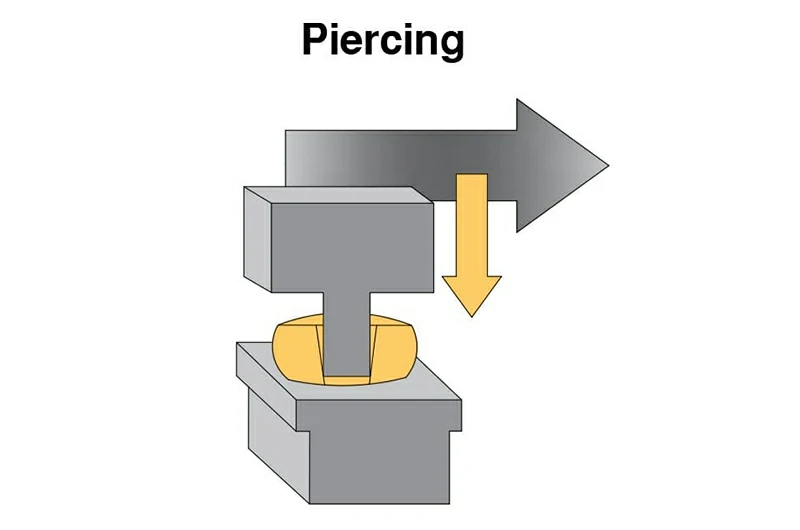

Piercing – halka şekli oluşturma

Dikişsiz haddelenmiş halka dövme işlemi sırasında, iş parçasının merkezinin çıkarılması gerekir. Bu adım, delme veya kesme gibi çeşitli terimlerle anılır ve iş parçasının ortasında bir delik oluşturmayı içerir. Kalıp ve zımba arasındaki boşluk, iş parçasının kalınlığı ve mukavemeti ile belirlenir, bu da takım kesme kenarına uygulanan yükü veya basıncı etkiler.

Delme işlemi dairesel, dairesel bir iş parçası üretir. Delmeden farklı olarak, delme iş parçasını kesmez, bunun yerine metali kökten deforme eden ve deliğin dibinde ince bir ağ bırakan bir zımbayı iterek bir açıklık oluşturur. Bu, bir dövme tekniği olarak sınıflandırılır, çünkü yüzeyi delmek veya taşlamak yerine deformasyon içerir.

Dilme, sıyırma, kesme ve dilimleme dahil olmak üzere çeşitli delme işlemleri vardır. İş parçasını haddelenmiş halka dövmeye hazırlamak için kullanılan yönteme zımbalama denir çünkü bu, boşluğun ortasından delmeyi içerir. Çıkarılan kısım hurda olarak kabul edilir ve ek boşluklar yapmak için yeniden kullanılabilir.

Delme işleminden sonra iş parçasının şekli, dikişsiz bir halkanın temel prototipi olan bir "çörek" e benzer.

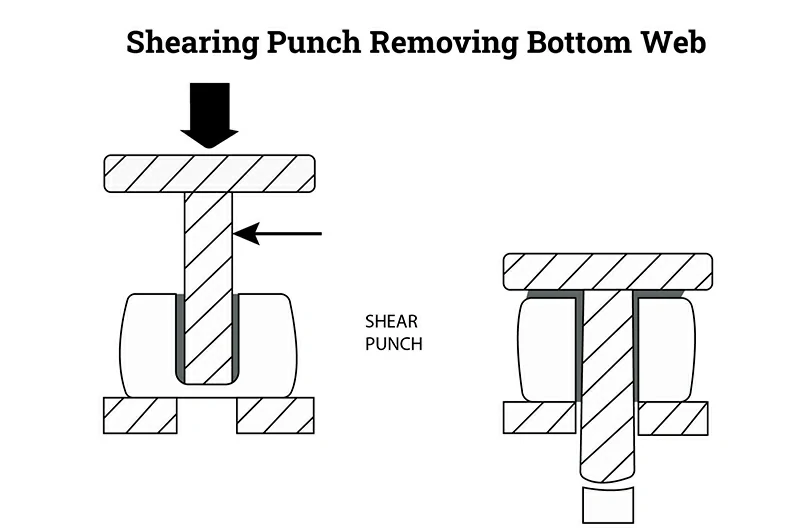

Kesme – alt tülbent kalıntısının giderilmesi

Kesme, halka dövmede kullanılmasının yanı sıra, daha sonraki işlemlere hazırlık olarak istenmeyen metal parçaları kesmek ve çıkarmak için de kullanılır. Bu soğuk işleme yönteminde çeşitli aletler kullanılır. Halka dövmede zımba, deliğin altındaki ağı çıkararak delme işlemini tamamlamak için bir kesme aleti olarak kullanılır.

İş parçasının veya halkanın mandrel veya avara yerine tam olarak oturması için iç yüzeyinin pürüzsüz olması ve herhangi bir engel içermemesi gerekir. Kesme aleti, delinmiş deliğin uzunluğu boyunca hareket eder ve alt ağı tek seferde çıkarır. Bu, rulo halkası dövme işlemi için iş parçasına hazır tam bir delik oluşturur.

Mandrel ve ön ısıtma

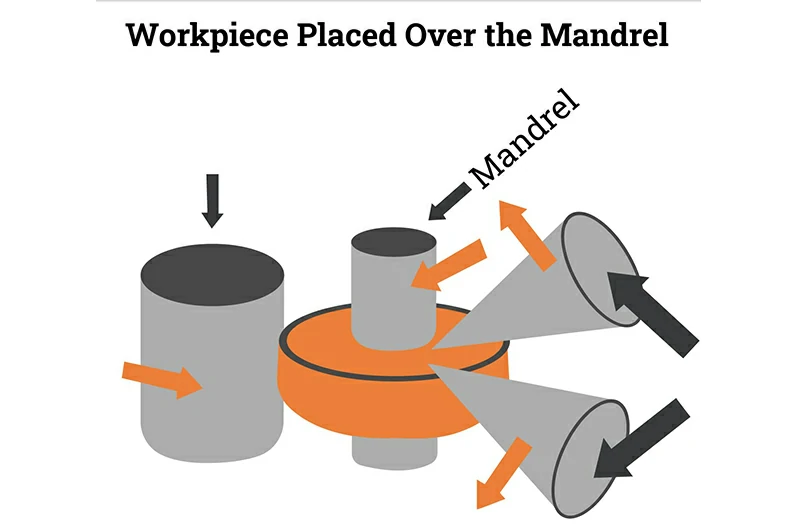

Delme ve kesme işlemi, iş parçasında bir delik oluşturur, böylece halka şeklindeki deliği şekillendirmek için kullanılan kör bir çubuk olan bir mandrel üzerine yerleştirilebilir. Eyer veya avara olarak da adlandırılan mandrel, genellikle çelik veya orta karbonlu çelikten yapılır ve gerekli kuvveti uygulamak ve iş parçası sıkıştırmasının gerilimine dayanmak için gereken mukavemet ve dayanıklılığa sahiptir.

İş parçası, mandrel üzerine yerleştirilmeden önce yeniden kristalleşme sıcaklığının biraz altındaki bir sıcaklığa ısıtılır. Daha sonra yüzüğü nihai boyutuna ve şekline getirmek için artımlı adımlarla döndürülür. Mandrel, eyer veya avara, halka şeklindeki iş parçasını tahrik silindirlerine bastırarak iç ve dış çaplarını istenen nihai boyutlara çıkarır.

Ana merdane ve halka haddeleme (çekirdek adımı)

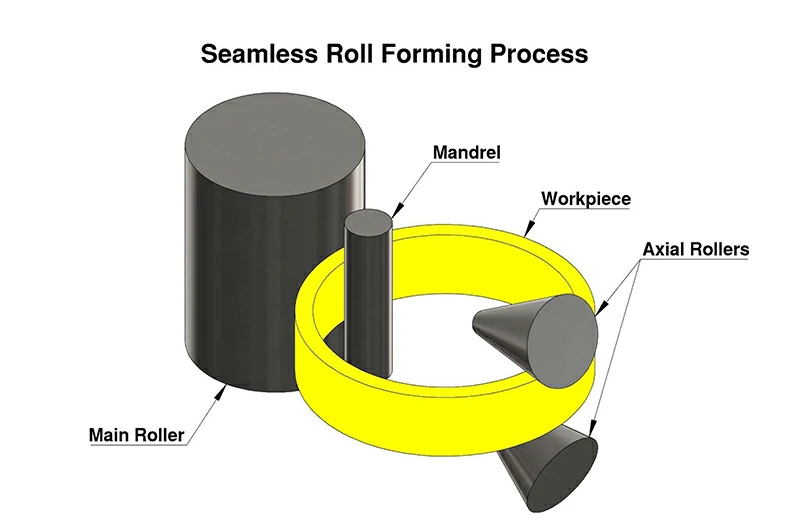

Şekillendirme işlemi, önceden şekillendirilmiş halka şeklinin ana silindirler tarafından kademeli, aşamalı olarak döndürülmesiyle başlar. Çörek döndükçe, mandrel iç kısmına bastırarak onu ana silindirlere doğru iter. Bu birleşik dönüş ve basınç, duvarı inceltirken iş parçasının hem iç hem de dış çapını genişletir.

Aşağıdaki resimde, sarı iş parçasının solundaki ana silindirleri ve iş parçasının içindeki ana silindirlerin sağındaki mandreli görebilirsiniz. Mandrel, iş parçasının halkasını ana silindirlere doğru bastırır. Bu işlem, doğru boyut ve şekli elde etmek için yavaş ve yüksek hassasiyetle yapılır.

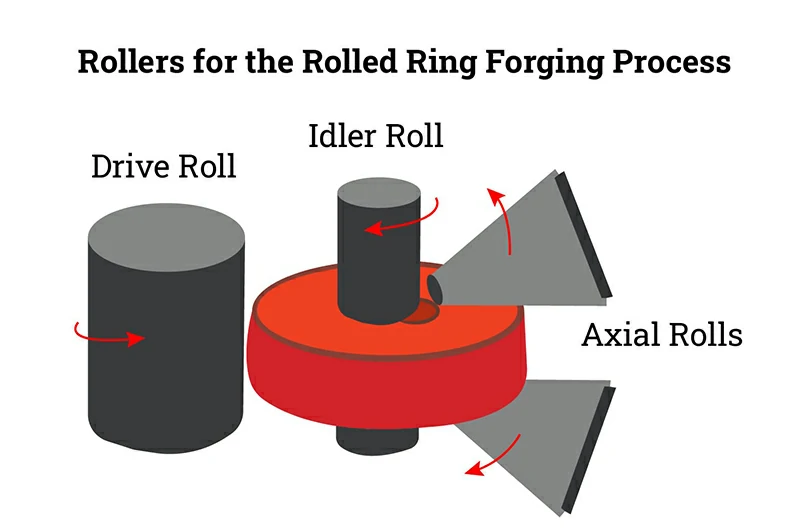

Eksenel silindir

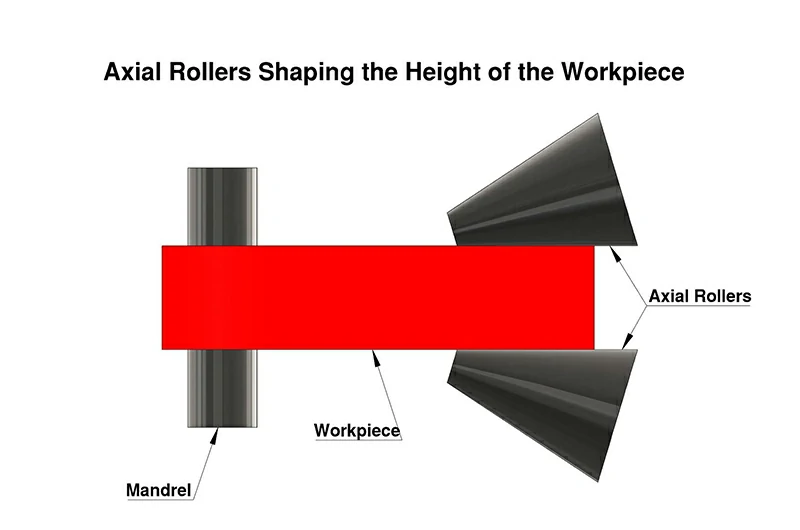

Mandrel ve ana silindirler iş parçasının çapını arttırır ve duvar kalınlığını azaltırken, eksenel silindirler iş parçasının kesit alanının yüksekliğini azaltır. Ana silindirler ve mandreller, eksenel silindirlerin hareketi ile birleştiğinde, iş parçasının tane yapısını korumasını sağlayan iş parçasının sürekli, kademeli bir dönüşünü sağlar.

Eksenel silindirler, dikey olarak yer değiştiren mandrel ve ana silindirlerin karşısına yatay olarak monte edilmiş konik silindirlerdir. İşlevleri, avara ve ana silindirler arasında yavaşça dönerken iş parçasının yüksekliğini sıkıştırmak ve ayarlamaktır. Avara ve eksenel silindirlerin birleşik hareketi, iş parçasının enine kesitini istenen şekle getirir.

Tam rotasyon

İş parçasını tornalama ve şekillendirme işlemi, son boyutlara ulaşılana kadar devam eder. Dikişsiz halka dövme olarak adlandırılan bu işlem, metalin kesmeden, kaynak yapmadan veya daha fazla dövme yapmadan şekillendirilmesini içerir. İşlem boyunca iş parçası sağlam, kesintisiz bir metal parça olarak kalır.

Isıl işlem ve temperleme

Standard heat treatments such as T6, T651, annealing, quenching and tempering, solution + aging can be performed to improve mechanical properties and release residual stress.

Kaba / ince talaş işleme ve yapısal hazırlık

Boyutsal toleransı kontrol etmek ve montaj uyarlanabilirliğini geliştirmek için dikey / yatay tornalama, delme, pah kırma, kama yuvası ve diğer işlemleri içerir.

Muayene ve teslimat

Tüm iş parçaları UT kusur tespitini, metalografik analizi, boyut ölçümünü, mekanik özellik testini destekler ve üçüncü taraf denetim raporları sağlar.

Halka haddeleme şekillendirme yöntemlerinin çeşitleri ve karşılaştırılması

Dikişsiz halkaların üretim sürecinde temel ve belirleyici adım olan halka haddeleme işlemi, ürünün boyutsal doğruluğunu, organizasyonel düzenini ve mekanik özelliklerini büyük ölçüde belirler.

Genel üretim süreci temelde aynı olmasına rağmen, Chalco, farklı yapılara, yük seviyelerine ve hassas kontrol gereksinimlerine uyum sağlamak için özel uygulama gereksinimlerine göre çeşitli halka haddeleme işlem yolları sağlayabilir. Ana yöntemler şunları içerir:

| Şekillendirme yöntemi | Deformasyon Kontrolü | Özellik | Uygulanabilir ürün türleri |

| Radyal haddeleme | Duvar kalınlığı kontrolü | Basit yapı ve hızlı işleme | Orta boy halkalar, normal yük parçaları |

| Radial-axial composite rolling | Wall thickness + height | Control thickness and height simultaneously with high precision | High-end aviation and military parts |

| Dikey Halka Haddeleme | Çok yönlü kontrollü | Ağır/yön kısıtlamalı parçalar için uygundur | Büyük çaplı, kalın duvarlı, ağır hizmet tipi yapısal halka |

| Horizontal Rolling Ring Forming | Radial main control + auxiliary axial | Strong versatility, easy operation, and adaptable to various specifications | General structural parts, medium strength annular components |

Her haddeleme yöntemi, iş parçasını belirli bir şekilde deforme ederek benzersiz bir şekil ve tane yapısı sağlar. Ek olarak, bu yöntemler flanşlar, kasnaklar ve sürtünme önleyici halkalar dahil olmak üzere çeşitli dairesel profiller üretmek için uygundur. Chalco esas olarak radyal-eksenel kompozit şekillendirme çözümlerini benimser ve iç ve dış çapların, duvar kalınlığının ve yüksekliğinin tam boyutsal tutarlılığını sağlamak için kapalı döngü bir CNC sistemi ile donatılmıştır.

Radyal haddelenmiş halka dövme parçalar

Sıcak Radyal Haddelenmiş Halka (HRRR) Dövme olarak da bilinen Radyal Haddelenmiş Halka Dövme, orta büyüklükte rulman halkaları üretmek için kullanılan bir yöntemdir. Bu süreçte, HRRR değirmeninin ana merdaneleri rotasyon ve doğrusal besleme sağlarken, mandrel pasif rotasyonu kolaylaştırır. Kılavuz rulo, ana ruloların çıkış tarafında, sinyal rulosu ise diğer tarafta bulunur. İşlem, halkanın dış çapı kılavuz ruloya temas ettiğinde sona erer.

Tüm haddeleme işlemi sırasında, halka duvarı radyal olarak sıkıştırılır ve metalin teğetsel olarak genişlemesine neden olur. Metal, merdaneler tarafından eksenel yönde sınırlandırılmaz. Bu yöntem özellikle dikdörtgen kesitler, oluk şekilleri ve çapraz şekilli halkalar üretmek için etkilidir.

Radyal eksenli kompozit haddeleme

Radyal eksenel halka haddeleme, halka rulo şekillendirmenin klasik şeklidir. Mandrel iş parçasını sıkıştırırken, ana rulo döner ve temas yüzeyinin sürtünmesi nedeniyle rölantide kalır. Eksenel merdaneler ters hızda döner ve halka çapı arttıkça geri çekilir. Çap arttıkça, üst konik eksenel merdane eksenel olarak alt kısma doğru kayar ve halkanın yüksekliğinin azalmasına neden olur. Kılavuz rulo, yuvarlak şeklini korumak için halkanın dış çapına temas eder.

Radyal eksenli haddeleme halkası dövme işlemi, nihai ürünün kalitesini ve performansını sağlamak için üç merdane setinin de hassas kontrolünü gerektirir. Bu kontrol, hassas izleme ve ayarlama için tek noktalı bir lazer menzil aracı kullanan kapalı döngü bir sistem aracılığıyla gerçekleştirilir.

Dikey halka dövme

Geleneksel halka şekillendirme yöntemi genellikle radyal ve eksenel halka haddehaneleri ile donatılmış yatay bir halka dövme makinesinde gerçekleştirilir. Bu makinenin dikey versiyonu iki ana ruloya, bir mandrele ve birkaç kısıtlama rulosuna sahiptir. Ana merdanelerin eksenleri yataya 20 ila 30 derecelik bir açıyla eğimlidir ve elektrik motorları tarafından tahrik edilir. Mandrel, oluşturulmakta olan halkanın rölanti dönüşü ile tahrik edilir ve halkaya basmak için bir hidrolik kontrol tarafından kaldırılan bir kaldırma çerçevesine monte edilir. Sınırlama rulolarının konumu, halkanın çapına uyacak ve yuvarlaklığını sağlayacak şekilde dikkatlice tasarlanmıştır.

Yatay haddeleme halkası şekillendirme

Yatay rulo halka şekillendirme en geleneksel ve yaygın olarak kullanılan yöntemdir. Bu işlemde, iş parçası radyal olarak hareket ettirilir ve halka duvarına bastırmak için halkanın içine bir mandrel yerleştirilir. Halkanın üst ve alt kısmında veya üstünde ve altında bulunan eksenel makaralar yüksekliğini kontrol eder. Merkezleme silindirleri, dövme halkanın hareketiyle tahrik edilen avara silindirleri olarak çalışarak halkanın düzgünlüğünü ve yuvarlaklığını korumaya yardımcı olur.

Neden Dikişsiz Haddelenmiş Halka Dövme'yi seçmelisiniz?

Dökümler, kaynaklı halkalar ve haddelenmiş levha kesimleri ile karşılaştırıldığında, dikişsiz halka dövme parçalar aşağıdaki avantajlara sahiptir:

- Taneler çevresel yönde doğal olarak akar ve yorulma ömrünü büyük ölçüde artırır

- Sızıntı, kırılma ve kaynak gerilimi konsantrasyonunu önlemek için kaynak yapısı yoktur

- Çeşitli üst düzey yapıların hafiflik gereksinimlerini karşılayan yüksek mukavemet-hafiflik oranı

- Yüksek malzeme kullanım oranı, azaltılmış atık ve verim oranı %80'in üzerine çıkabilir

- Çeşitli alaşım ve boyut kombinasyonları, güçlü adaptasyon ile hızlı bir şekilde özelleştirilebilir

Chalco dikişsiz haddelenmiş halka ile ilgili ürünler önerilir

Mevcut proje ihtiyaçlarınızı hızlı bir şekilde karşılamak için Chalco, dahili bağlantı genişletme ve özelleştirme talimatlarını destekleyen aşağıdaki halka ürünlerini ve türev yapısal parçaları aynı anda sağlar:

- Alüminyum alaşımlı dikişsiz haddelenmiş halkalar: havacılık, demiryolu taşımacılığı ve ekipman imalatında yaygın olarak kullanılan yüksek mukavemetli alüminyum malzemeler (6061, 7075, 2219, vb.) sağlar

- Titanyum alaşımlı dikişsiz haddelenmiş halkalar: TC4, TA2, TC11 vb. gibi tipik modelleri destekleyen yüksek sıcaklık, yüksek mukavemet, korozyon direnci uygulamaları için uygundur.

- Çelik dikişsiz haddelenmiş halkalar: petrol, nükleer enerji, basınçlı kaplar vb. alanlarda kullanılan düşük alaşımlı çelik, paslanmaz çelik, yüksek mukavemetli yapısal çelik vb.

- Dövme flanş: Kararlı yapıya ve güçlü darbe direncine sahip yüksek basınçlı bağlantı parçaları için kullanılır

- Dövme boru bağlantı parçaları: basınç uyarlanabilirliği ve boyut kontrol edilebilirliği ile boru hattı sistemleriyle birlikte kullanılır

- Forged ring/special-shaped ring: flange + keyway + bevel + asymmetric structure composite processing can be carried out according to the drawing

Özet: çizimleri gönderin ve işbirliğini destekleyen mühendisliğe başlayın

Chalco eksiksiz bir malzeme sistemine, halka haddeleme ekipmanına, ısıl işlem platformuna ve kalite kontrol mekanizmasına sahiptir. Havacılık yapıları, enerji mühendisliği ve ağır ekipman imalatı gibi projelerde dikişsiz halkalar için uzun vadeli ortağınızdır.

Çizimlerinizi ve gereksinimlerinizi e-posta, çevrimiçi form veya telefon yoluyla gönderebilirsiniz. En uygun malzeme önerilerini ve işleme çözümlerini sağlayacağız.