İster alüminyum ekstrüzyona yeni başlayan biri olun, ister deneyimli bir ekstrüzyon tasarımcısı olun, ekstrüzyonların farklı profil şekilleri oluşturmak için nasıl tasarlandığını ve bu farklılıkların kalıp üretim maliyetlerini nasıl etkilediğini anlamak çok önemlidir.

Ekstrüzyon kalıbı nedir?

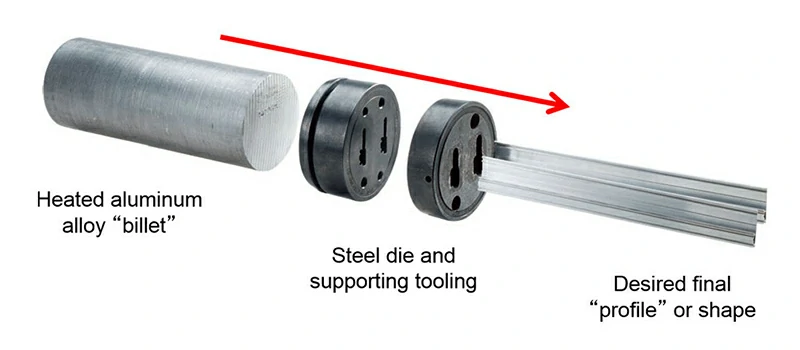

Bir ekstrüzyon kalıbı, esasen, istenen şekli oluşturmak için kullanılan bir veya daha fazla açıklığa sahip kalın, dairesel bir çelik levhadır. Tipik olarak H-13 takım çeliğinden yapılırlar ve sıcak alüminyum kalıptan geçtiğinde oluşan basınç ve ısıya dayanacak şekilde ısıl işleme tabi tutulurlar.

Alüminyum yumuşak görünebilir, ancak gerçekte, istenen şekli oluşturmak için katı bir alüminyum kütüğü atin, gözenekli kalıptan itmek için muazzam bir basınç gerekir.

Örneğin, bir alüminyum kütüğü 8 inçlik (yaklaşık 20 cm) bir presten itmek, 100.000-125.000 psi'lik bir kuvvet gerektirir.

Bunu bir perspektife oturtmak için, yüksek basınçlı bir araba yıkama nozulu yaklaşık 2.500 psi'de su püskürtür ve basıncı 5.000 psi'ye çıkarmak bir binadaki tuğlaları tahrip edebilir.

Kalıp profil kategorileri

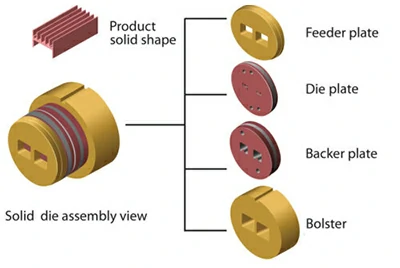

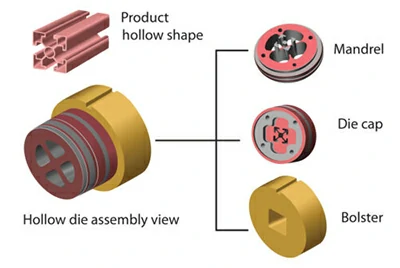

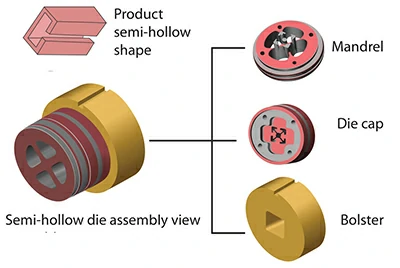

Alüminyum ekstrüzyon birçok şekil oluşturabilirken, kullanılan kalıplar üç kategoriye ayrılır: katı kalıplar, yarı içi boş kalıplar ve içi boş kalıplar.

Katı kalıplar

Katı kalıplar, çubuklar, kirişler veya açılar gibi kapalı boşluklar veya açıklıklar olmadan son şekiller oluşturmak için kullanılır. Sonuç olarak, katı kalıpların üretim maliyeti tipik olarak diğer kalıp türlerinden daha düşüktür.

Şimdi bize ulaşın

İçi boş ölür

İçi boş kalıplar, tek bir boşluğa sahip basit borular veya birden fazla ince boşluğa sahip karmaşık profiller gibi bir veya daha fazla boşluğa sahip profiller üretmek için kullanılır.

Şimdi bize ulaşın

Ek bileşenler nedeniyle, içi boş kalıplar daha yüksek malzeme ve kalıp maliyetlerine sahiptir ve genellikle ne kadar çok boşluk varsa, maliyet o kadar yüksek olur.

Yarı içi boş kalıplar

Yarı içi boş kalıplar, kısmen kapalı boşluklara sahip, içi boş olmaya yakın profiller oluşturur.

Şimdi bize ulaşın

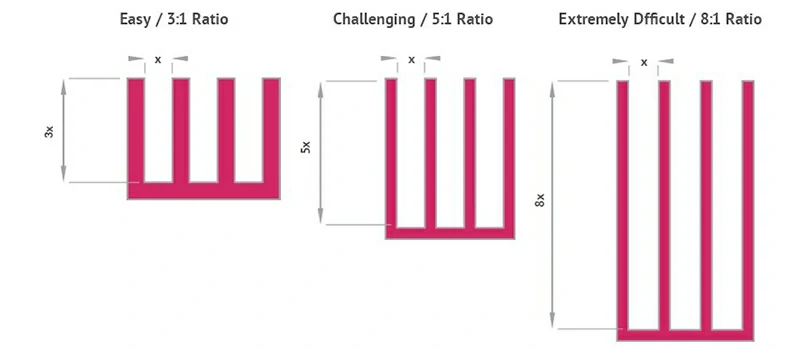

Dil oranı örneği

Katı kalıplar da kısmen kapalı boşluklara sahip olabilir, ancak fark, boşluk alanı ile dil ve kalıp gövdesi arasındaki bağlantıdaki boşluk arasındaki oranda yatmaktadır. Bu orana dil oranı denir.

Yarı içi boş kalıpların dil oranı, katı kalıplardan daha yüksektir, bu da üretim karmaşıklığını ve dolayısıyla maliyeti artırır.

Destek araçları

Kalıplar, işleme sırasında uygun hizalama ve güvenliği sağlamak için ağır hizmet tipi destek araçları gerektirir. Anahtar destek araçları arasında kalıp halkası, destek plakası, ara plaka ve yardımcı ara plaka bulunur.

- Kalıp halkası: Ekstrüzyon sırasında kalıp kafasının doğru konumda kalmasını sağlamak için destek ve hizalama sağlayarak kalıp kafasını kaplar.

- Destek plakası: Kütük basıncına direnerek kalıbı güçlendirir ve tipik olarak kalıptan iki ila üç kat daha kalındır.

- Ara plaka: Destek, hizalama ve eşit basınç dağılımı sağlar.

- Yardımcı ara plaka: Kalıp seti çok kısa olduğunda kullanılır ve gereksinimleri karşılamak için kalıp seti uzunluğunu uzatır.

Damgalama kalıpları

Alüminyum ekstrüzyon işlemi, sıcaklığı kontrol etmek ve alüminyumu kalıptan itmek için basınçlı aletlere dayanır.

Anahtar pres kalıbı bileşenleri arasında mandrel, ekstrüzyon bloğu, konteyner, astar, kalıp sürgüsü ve at nalı bulunur.

- Mandrel: Damgalama aletinin hareket aralığını genişletir ve kütüğün hareket etmesine yardımcı olur.

- Ekstrüzyon bloğu: Mandreli korur ve basıncı eşit olarak dağıtır.

- Konteyner: Alüminyum kütüğün optimum sıcaklığını korur.

- Konteyner astarı: Aşınmayı azaltır ve performansı artırır.

- Kalıp kaydırıcısı: Presi destekler ve hizalamayı sağlar.

- At nalı: Kalıp halkasını sabitler ve hizalar.

Ekstrüzyon performansını optimize etmek ve arıza süresini en aza indirmek için uygun alet tasarımı ve bakımı çok önemlidir.

Alüminyum ekstrüzyon kalıp tasarımı

Etkili kalıp tasarımı, kaliteyi, verimliliği ve maliyet etkinliğini doğrudan etkilediği için alüminyum ekstrüzyon işleminin önemli bir yönüdür.

Uygulamada, tasarım süreci büyük ölçüde tasarımcının deneyimine ve sezgisine dayanır. Bununla birlikte, tasarımcılar her zaman her kalıp tasarımında birkaç temel ilke ve tekniği göz önünde bulundurur.

- Ekstrüzyon kalitesini ve kalıp ömrünü korumak için düzgün malzeme akışının sağlanması çok önemlidir.

- Türbülans ve eğilme gibi kusurları azaltmak için, kalıp yatağı uzunluğu, kalıp yüzey uzunluğu ve akış kanalı tasarımı ayarlanarak malzeme akışı optimize edilebilir.

- Daha uzun yatak uzunlukları, akış hızını yavaşlatmak için daha kalın alanlar için uygundur ve hem kalın hem de ince alanların senkronize olarak akmasını sağlar.

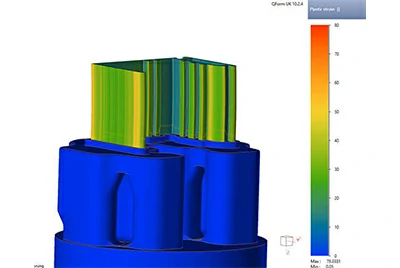

- Sonlu Elemanlar Analizi (FEA), ekstrüzyon sürecini simüle edebilir ve olası sorunların önceden belirlenmesine yardımcı olabilir.

- Termal yönetim kritik öneme sahiptir; Kalıp, sabit sıcaklıkları korumak ve sıcaklık dalgalanmalarından kaynaklanan kusurları önlemek için soğutma ve ısıtma sistemlerine sahip olmalıdır.

- Nitrürleme ve krom kaplama gibi yüzey mühendisliği, kalıp aşınma direncini ve ömrünü iyileştirerek sorunsuz bir ekstrüzyon işlemi sağlayabilir.

- Mükemmel termal iletkenlik ve aşınma direnci sunan H13 gibi malzemelerin seçilmesi, uzun süreli kalıp çalışmasını sağlar.

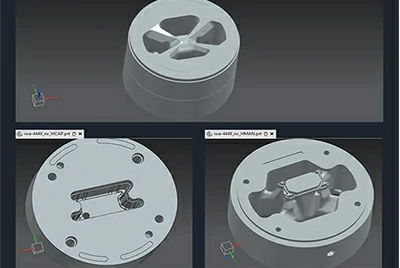

Chalco'da kendi kalıplarımızı üretiyoruz ve ayrıca bağımsız kalıp üreticilerinden kalıplar satın alıyoruz.

Verimli ekstrüzyon kalıbı tasarımı elde etmek, üretim verimliliğini optimize etmek için kalıpları düzeltmek ve kalıp performansını incelemek için tasarım destek araçları geliştiriyoruz.

Aşağıdaki yöntemleri kullanarak maliyetlerinizi azaltmak için üretim süreçlerimizi sürekli iyileştiriyoruz:

- Kalıplarda malzeme akış simülasyonu

- Bağlantı noktalarındaki akış direncini, mandrel sapmasını ve ağdaki gerilimi hesaplamak için bilgisayar destekli tasarım sistemleriyle entegrasyon

- Takım çeliklerinin ısıl işlemi

- Nitrürleme, nitrürleme ve karbonlama, kimyasal buhar biriktirme ve plazma buharı biriktirme gibi yöntemler kullanılarak kalıpların yüzey işlemi.

Alüminyum ekstrüzyon kalıp maliyeti

Kalıbın karmaşıklığı, alüminyum ekstrüzyonların maliyetini belirlemede önemli bir faktördür. Miktar artırımı yaparak birim fiyatları düşürmenin de bazı sınırlamaları vardır.

Alüminyum ekstrüzyon kalıplarının maliyeti birkaç faktörden etkilenir ve aşağıdaki noktalar dikkate alınmalıdır:

- Verimli kalıp tasarımı ve süreç planlaması, genel maliyetleri azaltmak için çok önemlidir.

- Özellik tabanlı sinir ağları ve CAD sistemleri gibi gelişmiş tasarım araçları, tasarım sürecini optimize etmeye yardımcı olarak hataları ve yeniden çalışmayı azaltır.

- Düzenli kalıp bakımı ve onarımları, kalıbın ömrünü uzatmaya ve arıza süresini ve arızayla ilgili maliyetleri azaltmaya yardımcı olur.

- Malzeme seçimi, ilk üretim maliyetlerini, performansı ve kalıp ömrünü dengelemelidir.

- H13 gibi yüksek kaliteli takım çelikleri, başlangıçta daha pahalı olmasına rağmen, mükemmel aşınma direnci ve dayanıklılığı nedeniyle uzun vadede arıza süresinden ve bakım maliyetlerinden tasarruf sağlar.

- Profil karmaşıklığı, kalıp maliyetlerini, üretim süreci karmaşıklığını ve bakım maliyetlerini artırır.

- Yüksek üretim hacimleri, daha pahalı kalıp malzemelerine veya süreçlerine yatırım yapmayı daha uygun maliyetli hale getirebilir ve böylece birim başına maliyeti düşürebilir.

Maliyet ve performansı dengelemek için üreticiler genellikle aşağıdakiler gibi maliyet tasarrufu stratejileri benimser:

- Mümkün olduğunda standartlaştırılmış kalıp profillerini kullanma

- Malzeme akışını iyileştirmek ve aşınmayı azaltmak için kalıp tasarımını optimize etme

- Kalıp ömrünü uzatmak için önleyici bakım ve yeniden işleme planlarının uygulanması.

Alüminyum ekstrüzyon kalıp üreticileri

- Chalco: Öncelikle alüminyum işleme ekipmanı ile birlikte alüminyum ürünler ve ekstrüzyon kalıp imalatı sunmaktadır.

- Hidro Ekstrüzyon Kuzey Amerika: Birden fazla üretim tesisi ile alüminyum ekstrüzyon kalıpları ve şekillendirme hizmetleri sağlar.

- Alcoa Corporation: Alüminyum üretiminde dünya lideridir ve aynı zamanda alüminyum ekstrüzyon kalıp çözümleri de sunmaktadır.

- Exlabesa Alüminyum: İnşaat ve otomotiv dahil olmak üzere çeşitli endüstrilerde yaygın olarak kullanılan alüminyum ekstrüzyon kalıpları ve profilleri sağlar.

- Franz A. Wagner GmbH: Farklı endüstrilerde yaygın olarak kullanılan özel alüminyum ekstrüzyon kalıplarında uzmanlaşmıştır.

- SMS Group: Dünyanın önde gelen ekipman tedarikçilerinden biri olan alüminyum ekstrüzyon kalıpları ve komple alüminyum işleme çözümleri sunar.

Alüminyum ekstrüzyon ihtiyaçlarınızı zahmetsizce karşılamak için endüstri lideri teknolojimiz ve tek elden hizmetlerimiz için Chalco'yu seçin. Profesyonel destek almak için bizimle iletişime geçmek için tıklayın!

Anında Teklif

Endüstri standartları ve en iyi uygulamalar

Endüstri standartlarına ve en iyi uygulamalara bağlı kalmak, ürün kalitesini, güvenliğini ve mevzuata uygunluğu sağlamak için çok önemlidir.

Alüminyum ekstrüzyon endüstrisi için bu yönergelerin oluşturulmasından sorumlu önde gelen kuruluş ve derneklerden bazıları şunlardır:

Ekstrüzyon işlemi tipik olarak aşağıdaki adımları içerir

- Kütük ön ısıtma: Alüminyum kütük (katı silindirik kütük), ekstrüzyon için gerekli plastisiteyi elde etmek için alaşıma bağlı olarak genellikle 700-930 ° F (370-500 ° C) civarında gerekli sıcaklığa önceden ısıtılır.

- Konteyner yükleme: Önceden ısıtılmış kütük, ekstrüzyon presinin bir parçası olan ısıtılmış bir kaba yüklenir.

- Damgalama ilerlemesi: Bir hidrolik damgalama presi, genellikle 1.000 ila 15.000 ton arasında muazzam bir basınç uygular ve yumuşatılmış alüminyumu kalıp açıklığından geçmeye zorlar.

- Profil ekstrüzyonu: Alüminyum kalıptan itilirken, kalıp açıklığının şeklini alır ve istenen profili oluşturur.

- Profil soğutma ve işleme: Ekstrüde edilmiş profil, hava veya su ile soğutulur, daha sonra germe, işleme ve yüzey işleme gibi daha ileri işlemler için aktarılır.

Ekstrüzyon işlemi boyunca kalıp, boyutsal doğruluğun, yüzey kalitesinin ve genel ürün kalitesinin korunmasında çok önemli bir rol oynar.

Kalıp tasarımı, malzeme akışı ve termal yönetim gibi faktörler ekstrüzyon kalitesini ve verimliliğini önemli ölçüde etkiler.

Ekstrüzyon kalıpları ne kadar sürer?

Profil tasarımı (ince duvarlar, dengesiz şekiller ve çıkıntılı ayaklar gibi), kalıp ömrünü kısaltan en büyük faktörler olan ısı birikmesine ve eşit olmayan basınca neden olabilir.

Deneyimli ekstrüzyon makinesi tasarımcıları, ısı ve basınç dengesizliklerini kontrol etmek ve kalıp ömrünü uzatmak için ekstrüzyon hızını azaltmak için uygun kalıplar oluşturur, ancak sonuçta kalıpların değiştirilmesi gerekir. Neyse ki, çoğu ekstrüzyon makinesi kalıp değiştirme maliyetini karşılayabilir.

Bununla birlikte, tasarımcılar, tasarımları alüminyum ekstrüzyon makinesine göndermeden önce hangi tasarım kararlarının ön kalıp maliyetleri üzerinde en önemli etkiye sahip olacağını anlamalıdır.

Profil tasarımını, tolerans ayarlarını ve alaşımlı malzemeleri ayarlamak, kalıp maliyetlerinde binlerce dolar tasarruf sağlayabilir.

Bakım ve sorun giderme

Alüminyum ekstrüzyon kalıplarının uygun bakımı ve sorun giderme, istikrarlı performans sağlamak, kalıp ömrünü en üst düzeye çıkarmak ve arıza süresini en aza indirmek için çok önemlidir.

Bazı yaygın kalıp sorunları ve bakım uygulamaları şunları içerir:

- Zamanla, yüksek basınç ve sıcaklık nedeniyle kalıp açıklıkları aşınır. Düzenli kontrol ve bakım, kullanım ömrünü uzatabilir.

- Kalıp yüzeyindeki çizikler ve birikmeler profil kalitesini etkileyebilir. Uygun temizlik ve yüzey işlemi bu sorunları hafifletebilir.

- Eşit olmayan ısıtma veya soğutma, deformasyona veya eşit olmayan malzeme akışına neden olabilir. İyi bir termal yönetim sistemi şarttır.

- Kalıp bileşenlerinin yanlış hizalanması veya yetersiz desteği, boyutsal doğruluğu etkileyebilir ve kalıp ömrünü kısaltarak düzenli hizalama ayarlamaları gerektirebilir.

- Düzenli denetimler ve temizlik dahil olmak üzere kapsamlı bir önleyici bakım planı, kalıp ömrünü önemli ölçüde uzatabilir ve arıza süresini azaltabilir.

- Gelişmiş teşhis araçları (Sonlu Elemanlar Analizi gibi) kök nedenleri belirlemeye ve etkili çözümler sunmaya yardımcı olur.

İşbirliği ve iletişim

Başarılı alüminyum ekstrüzyon projeleri tipik olarak kalıp tasarımcıları, üreticiler, ekstrüderler ve son kullanıcılar dahil olmak üzere çeşitli paydaşların ortak çabalarını gerektirir.

İstenen sonuçlara ulaşmak için etkili iletişim ve koordinasyon çok önemlidir.

Tasarımcılar: Kalıp tasarımcıları, ürün gereksinimlerini performans, kalite ve maliyet hedeflerini karşılayan optimize edilmiş kalıp tasarımlarına dönüştürmede çok önemlidir. Üreticiler ve ekstrüderlerle yakın işbirliği, mevcut süreçlerle uyumluluk sağlar.

Üreticiler: Kalıp üreticileri, kalıp imalatı, malzeme seçimi ve üretim süreçlerinde uzmanlık sağlar. Tasarımın toleranslar ve kalite standartları dahilinde üretilebilir olmasını sağlarlar.

Ekstrüderler: Ekstrüderler, pres yetenekleri, kalıp ihtiyaçları ve proses parametreleri dahil olmak üzere ekstrüzyon işlemleri hakkında derin bilgiye sahiptir. Girdileri, kalıbın ekstrüzyon koşullarını ve üretim gereksinimlerini karşılamasını sağlar.

Son kullanıcılar: Son kullanıcılar, tasarım ve sürece dahil edilmesi gereken işlevsel, performans ve uygulama gereksinimlerine ilişkin önemli bilgiler sağlar.

Paydaşlar arasında açık iletişim ve düzenli bilgi alışverişi, projenin erken aşamalarında olası sorunların belirlenmesine ve ele alınmasına yardımcı olur.

Bu işbirliği, alüminyum ekstrüzyon endüstrisinde sürekli iyileştirme ve yeniliği teşvik ederken başarılı kalıp tasarımı ve üretimi sağlar.

Ortaya çıkan trendler ve gelecekteki gelişmeler

Alüminyum ekstrüzyon endüstrisi, teknolojik gelişmeler, pazar talebindeki değişiklikler ve verimliliği, hassasiyeti ve kalıp ömrünü iyileştirme baskısı ile sürekli olarak gelişmektedir.

Alüminyum ekstrüzyon teknolojisi ortamını şekillendiren bazı yeni trendler ve gelecekteki gelişmeler şunları içerir:

- Yapay zeka ve makine öğrenimi, kalıp tasarımını ve süreçlerini optimize etmek, verimliliği artırmak, israfı azaltmak, en iyi ekstrüzyon parametrelerini tahmin etmek ve kestirimci bakımı sağlamak için kullanılıyor.

- Sürekli olarak yeni kaplamalar geliştirilirken, deneyimlerimize göre, bunların fizibilitesi ve maliyet etkinliği çoğu uygulamada hala daha fazla doğrulamaya ihtiyaç duymaktadır.

- Seçici Lazer Eritme (SLM) gibi eklemeli üretim teknolojileri, karmaşık kalıp geometrileri oluşturmak, termal yönetimi iyileştirmek ve üretim verimliliğini artırmak için kullanılmaktadır.

- Gelişmiş simülasyon yazılımı ve modelleme teknolojileri, malzeme akışını, termal davranışı tahmin etmeye ve tasarım yinelemelerini optimize etmeye, verimliliği ve maliyet etkinliğini artırmaya yardımcı olmak için kalıp tasarımında yaygın olarak uygulanmaktadır.

- Alüminyum ekstrüzyon endüstrisi, tasarımları optimize ederek, alternatif malzemeleri ve üretim süreçlerini keşfederek ve geri dönüşüm ve yeniden kullanım stratejileri uygulayarak sürdürülebilir enerji tasarrufu uygulamalarını yönlendiriyor.

Bu gelişmeler, alüminyum ekstrüzyon endüstrisini otomotiv, havacılık ve inşaat gibi sektörlerin gelişen taleplerini karşılayarak daha yüksek hassasiyet, verimlilik ve sürdürülebilirliğe doğru itiyor.