Se você pretende reduzir o peso em 20–30% em relação às ligas de alumínio ou substituir o titânio em estruturas altamente carregadas, mantendo a vida útil e rigidez da fadiga, compósitos cerâmicos de matriz de alumínio de alta resistência (Al-MMCs) podem ser uma solução prática.

A Chalco fornece graus certificados já usados no C919, carcaças de baterias para veículos elétricos e componentes ferroviários.

- Troque as vigas / suportes de titânio para reduzir o peso em ~30%

- Limite de escoamento 20% maior em comparação com alumínio convencional 2xxx/7xxx nos testes GB/T 228.1

- Comprovado em caixas de baterias C919 e EV, com relatórios completos de teste e lotes rastreáveis

A Chalco oferece soluções personalizadas de matriz compósita cerâmica de alumínio de alta resistência

Integramos partículas nanocerâmicas in situ em vários graus de liga de alumínio — usando alumínio como matriz e nanocerâmicas como reforço — e controlamos com precisão seu conteúdo e distribuição.

Isso possibilita a criação de compósitos cerâmicos de alumínio personalizados com alta resistência, alta ductilidade, alta rigidez ou altas propriedades de amortececimento, atendendo aos objetivos de desempenho das aplicações aeroespacial, automotiva e ferroviária.

- Opções de matriz: Suporta sistemas de ligas 2xxx, 6xxx e 7xxx, equilibrando resistência, ductilidade, resistência à corrosão e usinabilidade.

- Controle de partículas: Ajuste a fração volumétrica, tamanho, morfologia e distribuição das nanocerâmicas para alcançar diferentes focos — desde resistência ao desgaste superficial até rigidez geral.

- Flexibilidade do processo: Rotas de extrusão, laminação, forja, laminação em anel, usinagem e soldagem garantem consistência e reprodutibilidade em lotes.

Compósitos populares de matriz cerâmica de alumínio forjado de alta resistência

Para séries forjadas de alta resistência, como CT7055, CT2024 e compósitos de matriz cerâmica de alumínio LM0xx, a Chalco pode fornecer múltiplas formas de produto para atender a diferentes requisitos de design, incluindo:

- Placas e chapas para peles, painéis e elementos estruturais

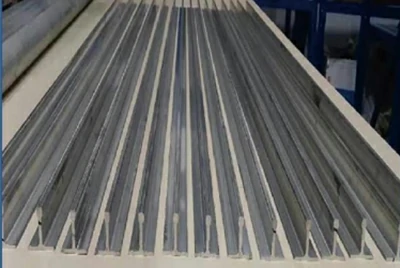

- Perfis extrudos para vigas, estruturas e seções transversais complexas

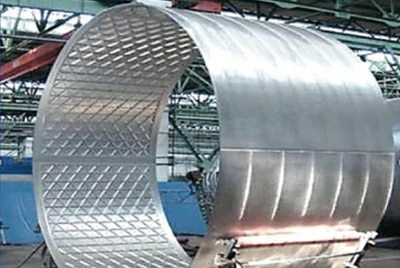

- Anéis e seções com anel para peças rotativas e flanges

- Forjados para componentes altamente carregados e críticos para a segurança

- Matéria-prima em pó para manufatura aditiva e peças quase com formato líquido

Nossa empresa oferece uma ampla gama de Compósitos Cerâmicos de Matriz de Alumínio de alta resistência (Al-MMCs) cobrindo diferentes graus e campos de aplicação.

Eles são amplamente utilizados nas indústrias aeroespacial, automotiva e ferroviária, onde os requisitos de desempenho são exigentes.

Composto de matriz de alumínio cerâmico CT7055 de alta resistência

O CT7055 Composite Cerâmico de Alumínio oferece resistência excepcional à tração e à corrosão, tornando-o ideal para componentes aeroespaciais e outros estruturais de alta carga.

Entre em contato conosco agora

| Propriedade | CT7055 (Composto Cerâmico de Matriz de Alumínio) | 7055 (Liga de Alumínio) | Grau 5 (Liga de Titânio TC4) |

| Resistência Máxima à Tração (MPa) | 805 | 669 | 895 |

| Resistência ao escoamento (MPa) | 750 | 655 | 825 |

| Módulo Elástico (GPa) | 86 | 71 | 109 |

| Alongamento (%) | 8 | 11 | 12 |

| Densidade (g/cm³) | 2.96 | 2.86 | 4.44 |

| Resistência Específica (MPa·cm³/g) | 0.272 | 0.234 | 0.202 |

Composto de matriz cerâmica de alumínio CT2024 resistente à fadiga

O CT2024 Ceramic Aluminum Matrix Composite oferece excelente resistência à fadiga, tornando-o uma escolha ideal para aplicações aeroespaciais, automotivas e outras de alto ciclo.

Entre em contato conosco agora

| Propriedade | CT2024 (Compósito Cerâmico de Matriz de Alumínio) | 2024 (Liga de Alumínio) |

| Resistência Máxima à Tração (MPa) | 610 | 485 |

| Resistência ao escoamento (MPa) | 451 | 360 |

| Módulo Elástico (GPa) | 83.2 | 72.1 |

| Alongamento (%) | 6.2 | 10.8 |

| Densidade (g/cm³) | 2.84 | 2.77 |

Outros compósitos de matriz cerâmica de alumínio forjado

Também oferecemos várias categorias de Compósitos Cerâmicos de Matriz de Alumínio (Al-MMCs) para atender a diversos requisitos de aplicação.

-

ST051 (liga de alumínio 2xxx)

Resistência à tração: 500–550 MPa

Limite de escoamento: 460–490 MPa

Módulo elástico: 75–80 GPa

Alongamento: 8–10%

Densidade: 2,88

Condições do processo: fundição contínua e laminação (T8)

-

ST012 (liga de alumínio 2xxx)

Resistência à tração: 500–550 MPa

Limite de escoamento: 380–480 MPa

Módulo elástico: 75–80 GPa

Alongamento: 8–15%

Densidade: 2,86

Condições do processo: fundição contínua e laminação (T3)

-

LM041 (liga de alumínio 5xxx)

Resistência à tração: 370–400 MPa

Limite de escoamento: 280–300 MPa

Módulo elástico: 72 GPa

Alongamento: ≥7%

Densidade: 2,70

Condições do processo: fundição contínua e laminação (recozimento parcial)

-

LM032 (liga de alumínio 6xxx)

Resistência à tração: 300–320 MPa

Limite de escoamento: 270–290 MPa

Módulo elástico: 70 GPa

Alongamento: ≥6%

Densidade: 2,73

Condições do processo: fundição contínua e extrusão (T6)

-

LM052 (liga de alumínio 6xxx)

Resistência à tração: 340–360 MPa

Escoamento: 320–340 MPa

Módulo elástico: 71 GPa

Alongamento: ≥8%

Densidade: 2,74

Condições do processo: fundição contínua e extrusão (T6)

-

LM062 (liga de alumínio 6xxx)

Resistência à tração: ≥400 MPa

Limite de escoamento: ≥330 MPa

Alongamento: ≥10%

Densidade: 2,82

Condições do processo: fundição contínua e extrusão/forjamento (T6)

-

LM044 (liga de alumínio 7xxx)

Resistência à tração: ≥610 MPa

Limite de escoamento: ≥570 MPa

Alongamento: ≥10%

Densidade: 2,82

Condições do processo: fundição contínua e extrusão (T6)

-

LM021 (liga de alumínio 7xxx)

Resistência à tração: 630–650 MPa

Escoamento: 570–590 MPa

Módulo elástico: 75–80 GPa

Alongamento: 7–9%

Densidade: 2,86

Condições do processo: fundição contínua e extrusão (T6)

-

LM043 (liga de alumínio 7xxx)

Resistência à tração: 650–720 MPa

Escoamento: 590–650 MPa

Módulo elástico: 76–85 GPa

Alongamento: 7–14%

Densidade: 2,88

Condições do processo: extrusão por metalurgia do pó (T6)

-

LM042 (liga de alumínio 7xxx)

Resistência à tração: 680–720 MPa

Limite de escoamento: 630–680 MPa

Módulo elástico: 75–80 GPa

Alongamento: 7–9%

Densidade: 2,88

Condições do processo: fundição contínua e extrusão (T6)

-

LM032 (liga de alumínio 7xxx)

Resistência à tração: 700–750 MPa

Limite de escoamento: 650–670 MPa

Módulo elástico: 75–80 GPa

Alongamento: 4–7%

Densidade: 2,93

Condições do processo: fundição contínua e extrusão (T6)

Esses compósitos cerâmicos de matriz de alumínio apresentam resistência excepcional, boa ductilidade e desempenho estável. Eles são amplamente utilizados nas indústrias aeroespacial, de levamento automotivo e transporte ferroviário.

Além dos compósitos cerâmicos de matriz de alumínio, também fornecemos ligas de alumínio forjado de alta resistência, como 7075, 7050, 7055, 7068, 2024 e 2219.

Essas ligas atendem aos exigentes requisitos de leveza e alta resistência de aplicações aeroespaciais e automotivas e estão disponíveis em múltiplas especificações e condições de têmpera, incluindo T6, T651 e T7451.

-

Liga de alumínio 7075

Uma liga de alumínio de alta resistência para estruturas de aeronaves. Baixa soldabilidade e menor resistência à corrosão.

-

Liga de alumínio 2024

Bom desempenho na fadiga e alta resistência. Amplamente utilizado em estruturas aeronáuticas.

-

Liga de alumínio 2219

Uma liga de alta resistência para estruturas de espaçonaves. Oferece boa capacidade de solda.

-

Liga de alumínio 7050

Alta resistência à corrosão sob tensão. Usado em estruturas aeroespaciais.

-

Liga de alumínio 7068

Uma das ligas de alumínio comerciais mais resistentes. Usado na indústria aeroespacial e automotiva.

-

Liga de alumínio 5083

Excelente resistência à corrosão e capacidade de soldar. Adequado para equipamentos marítimos e químicos.

Vantagens dos compósitos cerâmicos de matriz de alumínio forjado de alta resistência

- Baixa densidade: Mantém a vantagem de leveza das ligas de alumínio.

- Alta resistência: A resistência à tração pode ultrapassar 800 MPa, com a resistência específica superando a das ligas de titânio.

- Alta rigidez: Módulo elástico de até cerca de 95 GPa, proporcionando maior rigidez específica do que as ligas de titânio.

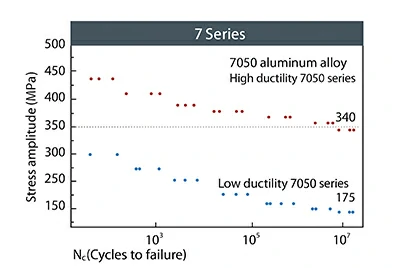

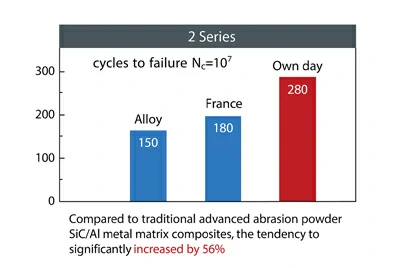

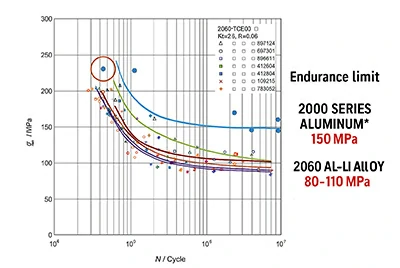

- Resistência à fadiga: Sob flexão rotativa, a resistência à fadiga melhora cerca de 94% em relação às ligas 7xxx e 87% em relação às ligas 2xxx; sob carga axial de dois furos, cerca de 30% maior que a liga AA2060 de alumínio-lítio.

- Resistência ao desgaste: Maior dureza superficial e grande redução do desgaste por atrito.

- Resistência à corrosão: Herda a excelente resistência à corrosão das ligas de alumínio.

- Desempenho em alta temperatura: Resistência melhorada em altas temperaturas e resistência ao fluência, com melhor comportamento de fadiga térmica.

- Excelente trabalhabilidade: Adequado para extrusão, laminação, forja, estilamento, rolagem em anel, conformação superplástica, usinagem e soldagem.

Nota: Os valores específicos de resistência e rigidez dependem do grau de liga, fração volumétrica cerâmica e condição de tratamento térmico. Dados de referência podem ser fornecidos com base nos requisitos do projeto.

Desempenho de compósitos de matriz cerâmica de alumínio forjado de alta resistência

Nossos Compósitos Cerâmicos de Alumínio Forjado de Alta Resistência (Al-MMCs) demonstram claras vantagens em múltiplos indicadores-chave de desempenho.

Comparados ao titânio e ligas convencionais de alumínio, eles oferecem maior resistência e rigidez, mantendo baixo peso e excelente confiabilidade.

Propriedades mecânicas de compósitos cerâmicos forjados de alumínio vs. ligas de titânio

| Propriedade | Compósito de matriz de alumínio cerâmico de alta resistência (CT7055) | Liga de Titânio | ||

| Lingote Convencional | Solidificação Rápida | 12º ano (TC2) | 5º ano (TC4) | |

| Resistência Máxima à Tração (MPa) | 770 | 805 | 685 | 895 |

| Resistência ao escoamento (MPa) | 751 | 750 | 620 | 825 |

| Módulo Elástico (GPa) | 84 | 86 | 108 | 109 |

| Alongamento após Fratura (% | 5 | 8 | 12 | 12 |

| Densidade (g/cm³) | 2.96 | 2.96 | 4.55 | 4.44 |

| Resistência Específica (10³ N·m²/kg) | 260 | 272 | 151 | 202 |

| Rigidez específica (10⁶ N·m²/kg) | 28.4 | 29.1 | 23.7 | 24.5 |

Padrão de teste: GB/T 228.1-2010. Instituição de testes: Centro de Análise e Testes, Universidade Jiao Tong de Xangai.

Desempenho à fadiga de compósitos cerâmicos de matriz de alumínio

Comparados com as ligas de alumínio de alta resistência da série 7xxx, os Compósitos Cerâmicos de Matriz de Alumínio Forjado (Al-MMCs) apresentam um aumento de 90% no limite de fadiga.

Comparados aos compósitos franceses de metal de pó moído por esferas de alta energia SiC/Al, seu limite de fadiga é 56% maior.

Para a série 2xxx Ceramic Aluminum Matrix Composites, o limite de fadiga chega a 150 MPa, enquanto a liga alumínio-lítio 2060 atinge apenas 80–110 MPa.

Instituição de testes: Shanghai Aviation Materials and Structure Testing Co., Ltd.

Isotropia de compósitos cerâmicos de matriz de alumínio

Isotropia das extrusões compósitas de matriz cerâmica de alumínio da série 7xxx

| Direção | Resistência à tração (MPa) | Alongamento (%) | ||

| Al-MMC convencional | Al-MMC isotrópico | Material cerâmico de matriz de alumínio | Isotrópico | |

| LL (longitudinal) | 700 | 680-730 | 9% | 9%-12% |

| LT (longo transverso) | 620 | 635-670 | 2.5% | 5%-7% |

| ST (transversal curta) | 540 | 620-660 | 1.5% | 5%-6% |

Isotropia de placas roladas roladas de matriz cerâmica de alumínio com matriz de alumínio da série 2xxx

| Direção | Resistência à tração (MPa) | Alongamento (%) |

| RD (direção de rolamento) | 504 | 22.1% |

| TD (transversal para rolante) | 503 | 23.8% |

| XD (direção 45°) | 482 | 21.8% |

Campos de aplicação de compósitos cerâmicos forjados de alumínio de alta resistência

Aeroespaço

Com resistência superior, características leves e excelente resistência à fadiga, os Compósitos Cerâmicos de Matriz de Alumínio Forjado de alta resistência (Al-MMCs) são amplamente utilizados na indústria aeroespacial para melhorar o desempenho dos componentes, prolongar a vida útil e melhorar a eficiência de custos.

Componentes para foguetes e satélites

Ao substituir ligas de alumínio, o peso é reduzido em 20%; Ao substituir ligas de titânio, o peso é reduzido em um terço—melhorando significativamente o desempenho e a confiabilidade das peças de foguetes e satélites.

Vigas principais de suporte

Como elementos estruturais centrais, o uso de compósitos cerâmicos de matriz de alumínio reduz significativamente o peso total, ao mesmo tempo em que aumenta a resistência e estabilidade estrutural.

Amortecedores de suporte

Em amortecedores de suporte, esses compósitos melhoram a resistência à flexão e à fadiga, garantindo segurança operacional e confiabilidade a longo prazo.

Tanques de armazenamento

Quando usados em tanques de armazenamento de propelente e fluidos, compósitos de matriz de alumínio cerâmico melhoram a corrosão e a resistência a altas temperaturas, ao mesmo tempo em que reduzem o peso para um armazenamento e transporte mais eficientes.

Painéis de revestimento da aeronave

O desempenho à fadiga desses compósitos é cerca de 30% superior ao das ligas de alumínio resistentes à fadiga de grau aeroespacial, mostrando potencial para substituir as peles importadas de ligas de alumínio-lítio.

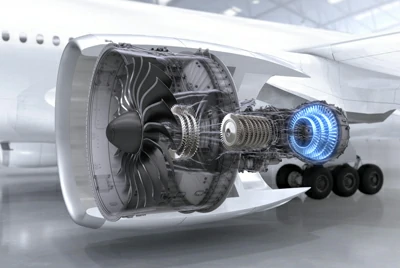

Lâminas de motor aeronáutico

Comparadas às lâminas de liga de titânio, as lâminas compostas de matriz de alumínio cerâmica reduzem o peso em um terço, melhoram o desempenho e diminuem a dificuldade e o custo de usinagem.

Perfis aeroespaciais

O material resistente à fadiga CT2024 oferece 90% mais resistência à fadiga, enquanto o material de alta resistência CT7055 reduz o peso em 10–20%, aumentando a durabilidade e a eficiência de custos dos perfis aeroespaciais.

Aplicação no mundo real: A grande aeronave de passageiros C919 da China

Desde 2015, os Compósitos Cerâmicos de Alumínio Forjado de Alta Resistência (Al-MMCs) passaram por rigorosas certificações de aeronavegabilidade e, até o final de 2021, receberam aprovação oficial da Administração de Aviação Civil da China (CAAC).

Esse marco marcou a criação do primeiro grau de material aeroespacial desenvolvido de forma independente da China — CA7075-3.5.

Na grande aeronave C919, compósitos de matriz cerâmica de alumínio foram aplicados com sucesso em 155 componentes chave, incluindo o piso de carga, a viga da quilha e a moldura da porta de entrada da APU.

Seu desempenho supera o da liga alumínio-lítio de terceira geração (2196) e o material foi incluído nos padrões oficiais de materiais da COMAC e na lista de fornecedores aprovados — demonstrando sua resistência superior, vantagem de leveza e durabilidade.

Nos principais indicadores de desempenho, CA7075-3,5 mostra melhorias significativas em relação ao 2196-T8511:

| Item de Teste | CA7075-3.5 | 2196-T8511 | Aperfeiçoamento |

| Resistência ao escoamento (MPa) | 579 | 476 | +21.6% |

| Resistência Máxima à Tração (MPa) | 634 | 524 | +21.0% |

| Alongamento (%) | 7.4 | 6 | +23.3% |

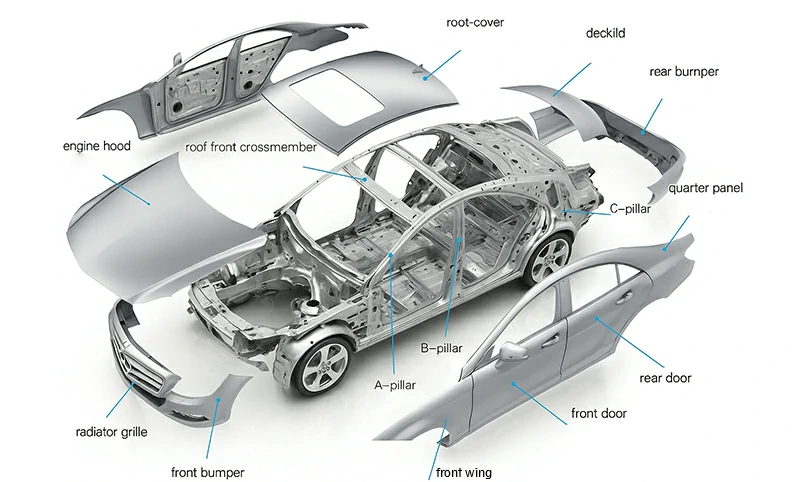

Indústria automotiva

A aplicação de compósitos cerâmicos de matriz de alumínio em componentes estruturais veiculares aumenta a resistência em cerca de 20% em comparação com ligas convencionais de alumínio, mantendo o mesmo nível de ductilidade.

Esses compósitos podem substituir materiais tradicionais como aço e alumínio, reduzindo significativamente o peso total do veículo. Ao mesmo tempo, elas aumentam a confiabilidade estrutural e a segurança, tornando-as uma solução ideal para projetos automotivos modernos, leves e de alto desempenho.

Aplicação prática de compósitos de matriz de alumínio cerâmico em caixas de bateria:

Em aplicações de carcaça de bateria, compósitos de matriz de alumínio cerâmico reduzem efetivamente o peso em comparação com ligas convencionais de alumínio.

Por exemplo, com autonomia de 500 km, uma caixa tradicional de bateria de liga de alumínio pesa 62 kg, enquanto uma feita com compósitos cerâmicos de alumínio pesa apenas 42 kg, alcançando uma redução de peso de 32%.

Equipamentos de armas

Compósitos de matriz de alumínio cerâmico são materiais de Matriz de Alumínio reforçados com partículas nanocerâmicas (Al-MMC) in situ.

Eles melhoram significativamente alcance, mobilidade, furtividade e vida útil. Esses compósitos tornaram-se materiais indispensáveis em equipamentos militares modernos.

Entre em contato conosco agora

Nossos parceiros em compósitos de matriz cerâmica de alumínio

Trabalhamos em estreita colaboração com muitas organizações e marcas líderes, dedicadas à pesquisa e aplicação de Compósitos Cerâmicos de Alumínio de Alto Desempenho (Al-MMCs). Nossos principais parceiros incluem:

- CRRC (China Railway Rolling Stock Corporation): Líder global na fabricação de equipamentos para transporte ferroviário.

- AVIC (Aviation Industry Corporation of China): Uma força chave na indústria aeronáutica chinesa, colaborando conosco no desenvolvimento de materiais e componentes para aeronaves.

- CASIC (China Aeroespaço Science & Industry Corporation): Utiliza compósitos de matriz cerâmica de alumínio de alto desempenho em equipamentos aeroespaciais.

- NORINCO (China North Industries Group): Aplica compósitos de matriz de alumínio cerâmico em sistemas de armas e defesa.

- China South Industries Group: Utiliza nossos compósitos para aprimorar o design leve e a durabilidade dos sistemas de armas.

- COMAC (Commercial Aircraft Corporation of China): Principal desenvolvedora das aeronaves civis chinesas; nossos materiais são aplicados no C919 e programas relacionados.

- AECC (Aero Engine Corporation of China): Pioneira em P&D e fabricação de motores aeronáuticos; Compósitos de matriz de alumínio cerâmico são amplamente utilizados em seu motor e outros componentes essenciais.

Nosso equipamento de P&D e produção

Nossa empresa conta com instalações avançadas de pesquisa e produção para garantir alta qualidade e eficiência dos compósitos cerâmicos de matriz de alumínio e produtos relacionados.

Linhas de produção compostas em matriz cerâmica de alumínio

Operamos múltiplas linhas especializadas, incluindo síntese in situ, fundição especial, fundição semicontínua e linhas de produção de pó de fabricação aditiva. Esses sistemas garantem a produção precisa de vários tipos de composição cerâmica de alumínio e matriz de alumínio.

Equipamentos de produção em grande escala

Temos mais de 100 conjuntos de equipamentos de alto desempenho, como fornos de síntese por reação, sistemas de fundição por gravidade e impressoras 3D metálicas SLM de grande formato. Esses suportam manufatura em grande escala e alta precisão.

Instrumentos analíticos e de teste

Mais de 20 dispositivos analíticos e de teste de alta precisão — incluindo espectrômetros fotoelétricos de leitura direta e analisadores de imagem — são usados para controle rigoroso de qualidade, garantindo consistência e confiabilidade em todos os lotes de produção.

Alta capacidade de produção

Nossa capacidade anual atinge 18.000 toneladas de compósitos cerâmicos de alumínio e produtos acabados, atendendo às demandas de personalização em grande escala.

Equipamentos de inspeção e laboratório

Estamos equipados com sistemas de imagem em tempo real de raios X, máquinas de teste de fadiga, testadores de tração, analisadores de hidrogênio, analisadores ONH, microscópios, instrumentos de difração de raios X, analisadores de tamanho de partículas e espectrômetros de emissão acoplados indutivamente. Esses fatores garantem que todas as propriedades do produto atendam aos mais altos padrões do setor.

Com base em sistemas avançados de materiais, parâmetros de processo controlados e equipamentos digitalizados, estabelecemos um sistema de controle de qualidade em circuito fechado e rastreabilidade em lote que cobre todo o processo — desde a fusão até a entrega — garantindo produção em massa estável e consistência a longo prazo.

Embalagem e transporte de compósitos de matriz cerâmica de alumínio forjado de alta resistência

Nossa empresa oferece soluções de embalagem de alto padrão para produtos compósitos de matriz de alumínio cerâmico, garantindo uma entrega global segura e eficiente.

Embalagem personalizada: A embalagem é adaptada de acordo com o formato e as especificações do produto para garantir a segurança durante o transporte.

Proteção de alta resistência: Caixas de madeira resistentes, plástico bolha e espuma são usados para fornecer proteção extra contra choques e impactos, prevenindo danos durante o transporte de veículos.

Normas de conformidade: Todas as embalagens atendem aos padrões internacionais de envio e segurança, garantindo que os produtos permaneçam intactos durante o transporte de longa distância.

Materiais ecológicos: Materiais ambientalmente corretos são usados nas embalagens para minimizar o impacto ambiental.

Perguntas relacionadas (FAQ)

O que é Alumínio Matriz Composta (Al-MMC / AMC)?

É um material composto que utiliza alumínio ou liga de alumínio como matriz, reforçado com fases como partículas, bigodes, fibras curtas ou nanofases (por exemplo, SiC, Al₂O₃, TiC, TiB₂, B₄C, fibra de carbono, etc.). Oferece baixa densidade, propriedades personalizáveis (resistência, rigidez, CTE, condutividade térmica), excelente resistência ao desgaste e fadiga, além de estabilidade dimensional. Métodos comuns de fabricação incluem reação in situ, metalurgia em pós, fundição por agitação/baixa pressão/extrusão, infiltração por pressão, deposição por pulverização e manufatura aditiva (impressão 3D).

Quão resistente é o Alumínio Matriz Compósito?

A resistência típica à tração varia de 300–600+ MPa; com reforço avançado e tratamento térmico otimizado, pode atingir 600–700+ MPa. Seu módulo elástico pode ser aumentado dos habituais 70 GPa de ligas de alumínio para 80–120 GPa. A resistência à fadiga e ao desgaste melhora significativamente, enquanto a ductilidade pode diminuir levemente à medida que o conteúdo de reforço aumenta.

Obtenha amostras e um orçamento rápido

Personalize os materiais de acordo com o CTE alvo, faixa de temperatura ou condutividade térmica — envie seus desenhos e condições de trabalho, e receba uma solução de material, janela de processo, orçamento e cronograma de entrega em até 48 horas.