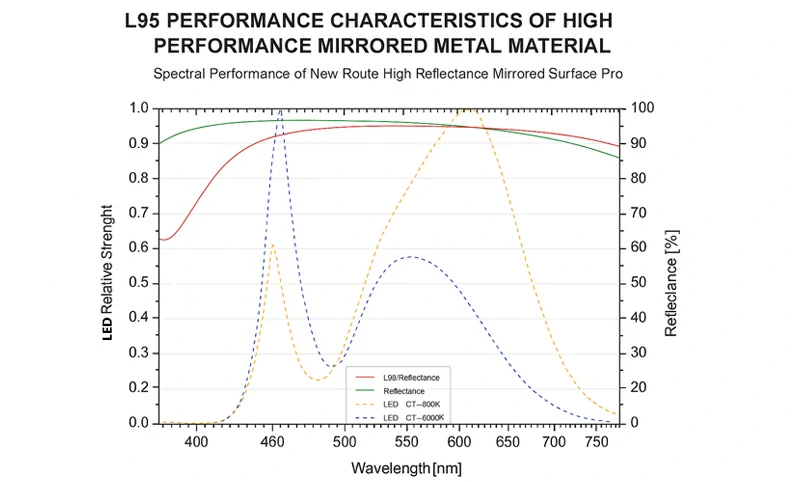

Para copos refletores CoB-LED e câmaras de mistura: o L95 mantém ≈95% de refletância total ±2 em 450/550/625 nm com ≈5% ±2 de reflectância difusa controlada, e passa nos testes de 150 °C/1000 h e 85 °C/85% HR/1000 h.

O que é o alumínio L95 com acabamento espelho de alta refletância?

L95 é um material de espelho de alumínio de alto desempenho, projetado para aplicações CoB-LED sob condições ambientais de alta temperatura e exigentes. Ele pode aumentar a eficácia luminosa em todo o espectro de LEDs em cerca de 4%. Acima de 425 milhas náuticas, mantém uma reflectância muito estável. Em comprimentos de onda típicos de LED CoB—cerca de 450 nm (chips LED azuis), 550 nm (fósforo LED branco) e 625 nm (fósforo LED amarelo)—o L95 entrega≈95% ±2 de refletância total com≈5% ±2 de refletância difusa controlada.

Tolerâncias dimensionais

| Item | Especificação |

| Tolerância de espessura (bobina e folha) [mm] | ±8% da espessura nominal |

| Tolerância de largura da bobina [mm] | +2,00 / −0,00 |

| Tolerância à largura da bobina de fenda [mm] | +0,06 / −0,00 |

| Curvatura longitudinal da bobina | ≤1 por 1000 mm de comprimento |

| Tamanho da folha [mm] | Largura < 1250 • Length < 4000 |

| Tolerância ao tamanho da folha [mm] | +0,50 / −0,00 (<500 mm) • +1.50 / −0.00 (500–2000 mm) • +2.50 / −0.00 (2000–4000 mm) |

| Planicidade (%S ≤ 3 mm, ajustável mediante solicitação) | <1% |

Propriedades Mecânicas

| Propriedade | Especificação |

| Resistência à tração [N/mm²] | ≥ 140 |

| Limite de escoamento [N/mm²] | ≥ 120 |

| Alongamento A50 [%] | ≥ 2 |

| Uniformidade ao longo da largura [%] | ± 2,5 |

| Uniformidade ao longo do comprimento [%] | ± 5.0 |

| Alongamento [%] | ≥ 1 |

| Formando raio de curvatura | ≥ 1,5 × espessura da tira |

Propriedades físicas

| Propriedade | Especificação |

| Densidade [g/cm³] | 2.7 |

| Coeficiente de expansão térmica [10⁻⁶· K⁻¹] | 23.1 |

| Capacidade calorífica específica [J/(kg· K)] | 900 |

| Condutividade térmica efetiva [W/(m· K)] | > 170 |

Propriedades Ópticas

| Propriedade | Especificação |

| Refletância total (Y/D65/2°) [%] | 94 ± 1 |

| Refletância difusa (Y/D65/2°) [%] | ≤ 5 |

| Refletância em 450 nm [%] | ≥ 93 |

| Refletância especular (incidência de 60°) [%] | ≥ 89 |

| Cor (CIELAB D65 10°) | L*: 98 ± 1 • a*: −0,2 a +0,2 • b*: −0,2 a +0,2 |

| Iridescência | Nenhuma iridescência visível |

Testes de Durabilidade

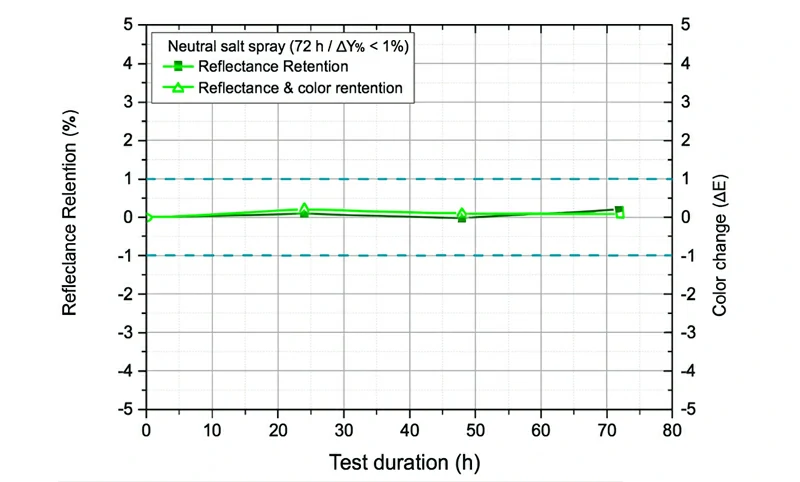

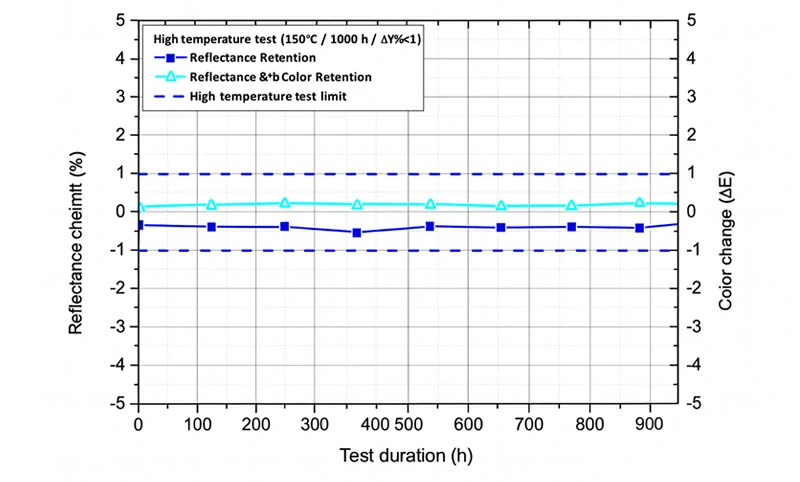

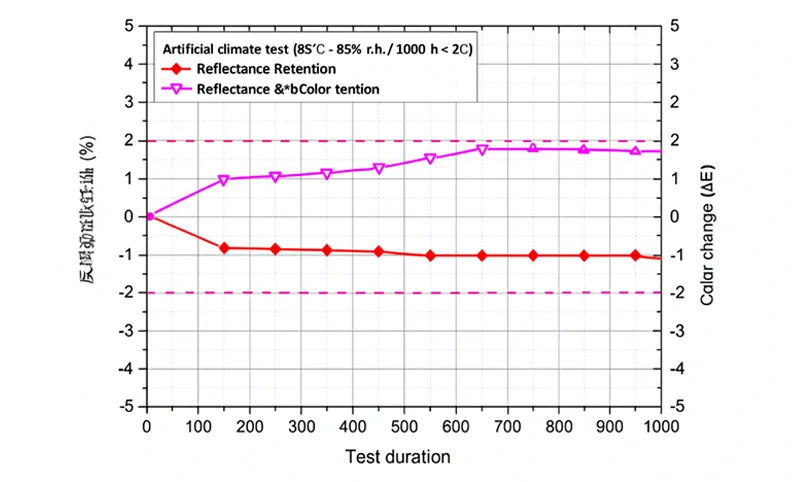

A tabela a seguir resume os resultados dos testes de durabilidade do produto.

| Item de Teste | Resultado |

| Teste de névoa salina neutra (amostra cromada / 72 h / permitido ΔY% < 1%) | ΔY% ≤ 0,5% |

| Teste de aderência transversal (no máximo 2/100 áreas mostrando descamação) | Áreas 0/100 apresentaram falha de aderência |

| Teste de adesivo de alta temperatura (180 °C / 2 h / permitido ΔY% < 1%) | ΔY% ≤ 0,5% |

| Teste de cozedura em alta temperatura (250 °C / 100 h / permitido ΔY% < 1%) | ΔY% ≤ 0,5% |

| Teste de cozedura em alta temperatura (150 °C / 1000 h / permitido ΔY% < 1%) | ΔY% ≤ 0,5% |

| Envelhecimento climático artificial (40 °C, 95% HR, 400 h) | ΔY% ≤ 1,0% |

| Envelhecimento climático artificial (85 °C, 85% HR, 1000 h) | ΔY% ≤ 2,0% |

| Teste de envelhecimento UV (18 kWh/m² / permitido ΔY% < 1%) | ΔY% ≤ 0,5% |

| Teste severo de atmosfera contendo enxofre (>15 ppm H₂S, 40 °C – 95% HR, 115 h) | ΔY% ≤ 1,5% |

Teste de névoa salina neutra (amostra revestida / 72 horas / ΔY% < 1%)

Teste de Assamento em Alta Temperatura (150 °C / 1000 horas / ΔY% < 1%)

Teste de Câmara de Clima Artificial (85 °C – 85% HR / 1000 horas / ΔY% < 2%)

Cenários de Aplicação

Destaques de Pistas

Ângulos do feixe do alvo: 10° / 15° / 24° / 36°

Desempenho: UGR ≤ 16 / 19, Ra ≥ 90 / 95, SDCM ≤ 3, bordas limpas do feixe sem artefatos em forma de "onion-ring".

Use refletores L95 ("dominante no espelho + ≈5% difuso"). Geometria recomendada: H/D ≈ 0,9–1,3, ângulo de reflexão secundária 20°–40°. Adicione anéis anti-reflexo de 3–5 mm ou grades em favo de mel.

Tolerância de montagem: abertura = diâmetro do fixador + 0,10–0,20 mm; Aperto de torque: M2: 0,15–0,2 N·m / M3: 0,4–0,6 N·m. Manter o espaço flutuante de 0,2–0,5 mm.

Confiabilidade: passou nos testes de 150 °C / 1000 h e 85 °C–85% HR / 1000 h; Retenção total de fluxo luminoso ≥ 98% após 1000 horas de operação.

Luzes de fundo

Ângulos típicos de boca: 24° / 36° / 60°, UGR ≤ 19 / 22. Projetado para operação de longa duração com cromaticidade estável e fluxo luminoso.

A câmara refletora utiliza L95, com chanframento de 1–2 mm ou acabamento fosco micro-esferas na borda do copo para melhor uniformidade.

Geometria recomendada: H/D ≈ 0,6–1,0, ângulo de reflexão secundária 25°–55°, combinado com anel anti-reflexo preto fosco.

O filme de proteção deve ser removido em até 30 minutos antes da montagem. Metas de desempenho: SDCM ≤ 3, névoa salina 72 h ΔY% < 1%.

Use alinhamento em três pontos + contato térmico de grande área para um acoplamento térmico eficaz.

Arruelas de parede

Alvo: iluminação uniforme da parede U₀ ≥ 0,6–0,7, adequada para condições semi-externas / úmidas / neblina salina.

Guia de luz ou câmara de mistura usa L95 ("espelho + ≈5% difuso") com uma mancha refletora branca no lado próximo à parede.

Geometria recomendada: H ≈ 0,8–1,2× largura da janela, ângulo de reflexão secundária 40°–60°.

Garantir corte preciso de bordas em persianas e defletores; Difusor microprisma opcional para modelagem de feixe.

Confiabilidade: Névoa salina 72 h ΔY% < 1%, thermal–humidity cycling (85–85) verified. Provide U₀ simulation and IES photometric data for validation.

Salões de Exposições

Renderização de cor Ra ≥ 95, avalie Rf / Rg por TM-30, UGR ≤ 16 / 19, controle rigoroso da deriva de cor e saída UV.

L95 otimizado para comprimentos de onda de 450 / 550 / 625 nm garante equilíbrio espectral estável.

Use design de copo profundo + anel anti-reflexo; ≈5% difuso controlado melhora a uniformidade. A superfície do espelho permanece intacta; favo de mel opcional ou filme branco para reduzir o brilho.

Remova a película protetora e monte em até 30 minutos em uma zona limpa de ≥100k.

Monitorar a consistência de ΔCCT / ΔDUV e TM-30 ao longo da vida útil; fornecer três opções de feixe + arquivos IES.

Alta Umidade

Usado em ambientes com umidade contínua, calor ou poluentes no ar, onde o fluxo e a estabilidade da cor devem ser mantidos sem manchas escuras.

Selecione o refletor L95 (comprovado 85 °C–85% HR / 1000 h ΔY% < 2%).

Montagem mecânica com uso mínimo de adesivo; Integre com peças de aço inoxidável 304/316 usando passivação e isolamento elétrico.

Sele com compostos neutros de silicone / baixo teor de COV, validado por testes de atomização.

Adicione um anel antireflexo preto fosco e uma lente frontal opcional antiembaçada / resistente ao óleo.

Confiabilidade: passou 72 horas em ciclos de spray salino e poluição–limpeza, retenção de fluxo luminoso ≥ 98%.

Processos de Fabricação

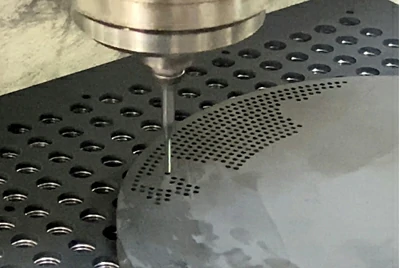

Blanking / Punching / Aparamento e Desbarba

Folga total do chip: 6%–10% de t (estoque fino: 6%–8%; estoque espesso: 8%–10%).

Dureza da aresta de corte HRC ≥ 58, polida em espelho; concentricidade ≤ 0,02 mm.

Mantenha a película protetora em todo o tempo; Priorize blanking fino/matrizes compostas.

Laser: limitar o consumo de calor; Plasma/Chama: Não usada.

Após o desbabe, altura da rebarba < 0.1 mm or < 10%·t (whichever is stricter).

Chanfrado R0.1–0.2.

A inspeção visual em 500 lx / 400 mm e 10× de amostragem de lupa deve ser aprovada.

Curvatura / Estalamento / Formação de Cantos com R Pequeno

Raio mínimo de curvatura interna: geralmente R ≥ 0,5 t; para acabamento espelhado, use R ≥ 0,7 t para segurança.

Altura da flange H ≥ 1,0–1,2· D; espaçamento entre bordas/buracos ≥ 1,5–2,0·t.

Compensação de recuo da curvatura 1,5–2,0°; superfície do die Ra ≤ 0,2 μm.

Cubra a zona de curvatura com almofadas macias de PTFE/PU para evitar marcações.

Prefiro formação de um tiro; se multi-passagem, a deformação por passagem ≤ 50% com ≥ 30 minutos de descanso entre as passagens; usar intercamadas macias de EVA/PE durante a transferência.

Controle de Impactação / Ranhura / Micro-Dot Glare

Do centro do buraco à borda ≥ 1,5D ou 2,0·t (pegue o maior); inclinação do buraco ≥ 2.0D.

Para Ø < 1.0 mm, use micro-needle + vacuum scrap extraction.

Garanta uma evacuação completa das lascas e ferramentas guiadas para evitar galha, readerência e arranhões no espelho.

Para microestruturas antireflexo, utilize relevo em camada branca ou gravação química.

Não agrede a superfície frontal do L95 para evitar perda irreversível de refletância.

Adesivo / Rebitamento / Juntas Parafusadas

Adesivos: sistemas de baixo VOC e baixa confusão.

PSA (tipo VHB): deixe 24 horas de permanência para curar; adesivos estruturais: cura neutra/baixo halogênio; Selante: silicone neutro com nebulização/qualificação de temperatura.

Abertura = fixador OD + 0,10–0,20 mm; Use arruelas molas ou de nylon.

Torque de referência: M2: 0,15–0,20 N·m; M3: 0,4–0,6 N·m (verificação do calendário).

Reserve uma folga flutuante de 0,2–0,5 mm ao longo do lado longo ou direção radial.

Fornecer isolamento elétrico em contatos de metais dissimilares; Prefiro hardware passivado 304/316.

Proteção de Superfícies / Limpeza e Remoção de Filme

Use luvas sem pó e sem silicone; trabalho com bancadas de microfibra/ESD.

Limpeza: lenços lenços sem fiapos com IPA/DI = 1:1; Para sujeira pesada, primeiro detergente neutro, depois enxágue DI.

Não use álcalis fortes, oxidantes fortes, cetonas cloradas ou solventes aromáticos.

Programe a remoção do filme na montagem final e instalação em até 30 minutos em condições limpas locais ≥ ISO Classe 100.000.

Critérios de aparência: em 500 lx/400 mm visão direta, sem defeitos; a 45°, marcas de luz ≤ 0,1 mm e não afetam o feixe.

Processos Térmicos / Assamento / Revestimento

Limite de confiabilidade 150 °C × 1000 h.

Picos de temperatura do processo ≤ 160 °C e ≤ 30 minutos; temperatura de operação a longo prazo ≤ 120 °C.

Antes da ligação/vedação, desgaseificação em baixa temperatura da cavidade e refletor a 70–90 °C × 1–2 horas.

Evite exposição prolongada a altas temperaturas na face do espelho.

Sem revestimento na frente do espelho; Para bloqueio local de luz na parte traseira, use preto fosco de baixa névoa com mascaramento adequado.

Perguntas Frequentes (Perguntas e Respostas)

P1: Qual é a refletância do L95 e quais bandas são mais importantes?

R: Mantém ≈95% ±2 de refletância total em ~450/550/625 nm e é estável em uma banda larga ≥ 425 nm. A superfície é dominante no espelho, com ≈5% ±2 de difuso controlado para mitigar o brilho e melhorar a uniformidade.

P2: Como é a confiabilidade a longo prazo? E quanto ao controle do amarelo?

A: 150 °C × 1000 h ΔY% < 1%; 85 °C/85% RH × 1000 h ΔY% < 2%; neutral salt spray 72 h ΔY% < 1%. Lumen output and color tolerance remain more stable.

P3: Como ele é diferente do alumínio espelhado em geral?

R: A L95 é otimizada para alvos em 450/550/625 nm e enfatiza a estabilidade de ΔY% após 1000 horas de estresse de alta temperatura/umidade. O alumínio espelhado geral é de espectro mais amplo, sem direcionamento de picos de LED ou limites de durabilidade definidos.

P4: A superfície é puramente especular ou difusa? Isso vai causar ofuscamento?

R: É dominante no espelho com ~5% ±2 de difuso controlado. Isso preserva a eficiência enquanto melhora a uniformidade dos pontos e o controle do reflexo.

P5: Quais luminárias e cenários se encaixam melhor?

A: copos refletores de CoB, cavidades para guias de luz/mistura, luzes de trilho, lavadores de parede, plumas/holofotes. É especialmente recomendado para ambientes de alta potência, vedados ou com alta umidade.

P6: Quais são os principais parâmetros "rígidos" de processamento?

R: Espaço para punção 6%–10%·t; raio de curvatura R ≥ 0,5 t (espelho recomendado R ≥ 0,7 t); borda de espaçamento ≥ 1,5D ou 2,0·t, inclinação ≥ 2,0D; Burr < 0.1 mm or < 10%·t; chamfer R0.1–0.2.

P7: Como devem ser escolhidos a montagem e os adesivos?

R: Prefiro sistemas de baixo teor de VOC: PSA do tipo VHB (montar após 24 horas), adesivos estruturais de cura neutra/baixo halogênio, silicone neutro para vedação. Abertura = fixador + 0,10–0,20 mm; torque M2: 0,15–0,20 N·m, M3: 0,4–0,6 N·m com verificação de equipamento.

P8: Como definir limites térmicos e ambientais?

R: Picos de processo ≤ 160 °C e ≤ 30 minutos; operação de longo prazo ≤ 120 °C; pré-acender 70–90 °C × assar de 1–2 horas para reduzir o risco de COVs.

P9: Vocês fornecem amostras e relatórios de teste?

R: Sim—amostras ópticas, relatórios de reflectância de esferas integradoras (curvas de 400–700 nm) e dados de confiabilidade. Podemos auxiliar com ajuste fotométrico (UGR/uniformidade/IES).

P10: Você pode personalizar e prototipar os desenhos?

R: Sim—estampar/dobrar/perfurar/laminar filme para imprimir. Quando parâmetros de processo ou lotes de materiais mudam, siga a reamostragem com entregas de comparação CPK, ópticas e de envelhecimento.