Para muitos engenheiros de motores e freios, ligas de alumínio convencionais já estão no limite.

Pistões racham na coroa, sulcos do anel se desgastam precocemente, discos de freio de ferro fundido adicionam peso demais e se torna difícil controlar fadiga térmica e NVH entre 250 e 350°C.

Os compósitos cerâmicos cerâmicos de matriz de alumínio CeramAl de baixa CTE e alta temperatura da Chalco são desenvolvidos para resolver exatamente esses problemas. Eles aumentam a resistência a 300°C, prolongam a vida útil dos pistões, reduzem o peso dos componentes em até 50–60% em comparação com aço ou ferro fundido, e normalmente economizam cerca de 2–5% de combustível, melhorando o amortecimento e a estabilidade dimensional sob cargas térmicas cíclicas.

A Chalco fornece soluções personalizadas de matriz compósita de alumínio cerâmico de alta temperatura

Para condições que envolvem aquecimento contínuo e ciclos térmicos frequentes, a Chalco introduz partículas nanocerâmicas in situ em várias matrizes de ligas de alumínio (alumínio como base, nanocerâmicas como reforço).

Ao controlar precisamente a fração volumétrica, o tamanho/morfologia das partículas e a distribuição espacial, o material mantém sua resistência e rigidez mesmo em temperaturas médias a altas.

Também alcança baixa expansão térmica (CTE ajustada aos valores-alvo), excelente condutividade térmica e estabilidade dimensional, além de forte fadiga e resistência ao fluência em altas temperaturas.

- Opções de matriz: Suporta sistemas de ligas 2xxx / 6xxx / 7xxx, otimizados para o equilíbrio correto de resistência, ductilidade, resistência à corrosão e usinabilidade conforme as necessidades da aplicação.

- Controle de partículas: Fração volumétrica, tamanho, formato e distribuição de partículas ajustáveis — personalizados para adaptação térmica de baixo CTE, resistência ao desgaste em altas temperaturas, resistência ao fluência e longa vida útil do ciclo térmico.

- Flexibilidade do processo: Suporte completo ao processo, incluindo extrusão, rolagem, forjamento, laminação em anel, usinagem, chapa de níquel sem eletrônio, brasagem a vácuo e soldagem, com recomendações de janelas de processo.

A Chalco estabelece um rigoroso controle de qualidade sobre planicidade, rugosidade e aderência do revestimento, garantindo consistência em lotes e rastreabilidade total.

Ligas cerâmicas de alumínio de alta temperatura populares

Com desempenho mecânico excepcional em temperaturas elevadas, nossos compósitos matriciais cerâmicos de alumínio de alta temperatura conquistaram forte reconhecimento no mercado, superando em muito as ligas convencionais de alumínio.

Nossos principais produtos atuais incluem liga resistente ao calor e alta rigidez (JG109X) e liga resistente ao calor (JG201).

Composto de matriz cerâmica de alumínio resistente ao calor e alta rigidez (JG109X)

Apresenta excelente resistência ao desgaste em altas temperaturas e resistência à fadiga, ideal para pistões de motor e outros componentes que exigem resistência superior ao calor e desgaste.

Entre em contato conosco agora

| Material | Resistência à tração (MPa) | Dureza (HB, temperatura ambiente) | |

| 300°C | 350°C | ||

| Liga de alumínio convencional (pistão) | 120-130 | 80-85 | 90-120 |

| JG109X matriz cerâmica de alumínio composto (pistão) | 150-170 | 90-110 | 120-140 |

| Aperfeiçoamento | +25–30 % | +13–29 % | +17%-33% |

Aplicações de matriz compósita de alumínio cerâmico JG109X:

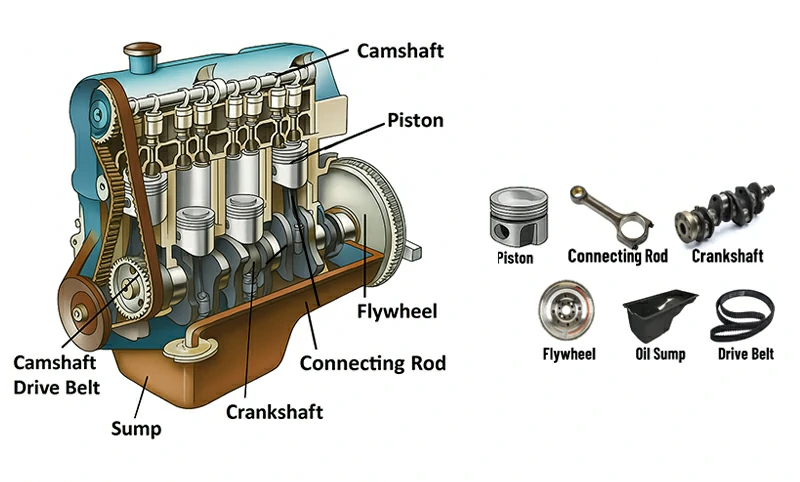

Usado em pistões de motor, o composto JG109X mantém alta rigidez e resistência ao desgaste sob altas temperaturas e ciclos térmicos repetidos, prolongando significativamente a vida útil e permitindo um design leve.

-

Pistões econômicos de combustível

Pistões econômicos de combustível

Pistão diesel FT: consumo de combustível reduzido em 4,7%

Pistão diesel KMS: consumo de combustível reduzido em 2,7%

-

Pêmbolos de baixa emissão

Pêmbolos de baixa emissão

Pistão diesel FT: atualizado de Euro IV para Euro V

O THC diminuiu de 0,145 para 0,121 (↓16,6%), o CO diminuiu de 8,920 para 3,686 (↓58,7%), o NOx diminuiu de 0,084 para 0,036 (↓57,1%)

-

Pêmbolos de alta potência

Pêmbolos de alta potência

Pistão diesel HC: um motor de diâmetro de 132 mm pode alcançar a eficiência de um motor de 150 mm.

Pistão diesel HC: um motor de diâmetro de 107 mm pode alcançar a eficiência de um motor de 132 mm.

-

Pêmões de longa vida

Pêmões de longa vida

Pistão diesel HC: intervalo de substituição estendido de 50 horas para 80 horas, aumentando a vida útil em 60%.

Pistão diesel DML: tempo de operação em potência total e carga total aumentado de 700 horas para 1170 horas.

Pistão diesel HM: o tempo de falha do sulco do anel foi estendido de 50 horas para 110 horas, melhorando a vida útil em 120%.

-

Pistões leves e econômicos

Pistões leves e econômicos

Pistão a gasolina DZ: elimina inserções de anel com design integrado, reduzindo o peso em 13,5% e o custo em 9%.

Pistão diesel YC: substitui os pistões totalmente de aço, alcançando 50% de redução de peso e 50% de economia de custos.

Pistão diesel HC: substitui os pistões totalmente de aço, alcançando 50% de redução de peso e 50% de economia de custos.

-

Bielas

Bielas

Feitas com liga de alumínio nanocerâmica de alta temperatura, as bielas alcançam uma redução significativa de peso.

O sistema de suspensão associado atinge uma relação de redução de peso de 1:2 — para cada redução de peso de 10%, é possível obter uma economia de combustível de 1,5–2,5%.

Compósito cerâmico de matriz de alumínio resistente ao calor e alta resistência (JG201)

O compósito de matriz cerâmica de alumínio JG201 oferece resistência excepcional em altas temperaturas e estabilidade térmica.

Ele foi projetado para componentes que exigem resistência ao calor superior e capacidade de suporte de carga, como liners de cilindros e cabeçotes de cilindros do motor.

| Material | Resistência à tração (MPa) | |

| 25°C | 300°C | |

| Liga de alumínio de alta resistência ao calor | 480 | 155 |

| JG201 matriz de alumínio cerâmica composta | 550 | 230 |

| Aperfeiçoamento | +15% | +48% |

Aplicações de matriz compósita de alumínio cerâmico JG201:

Usado em blocos de motor e cabeçotes, o JG201 oferece cerca de 35% mais resistência ao desgaste em temperatura ambiente em comparação com ligas convencionais de alumínio, reduzindo o peso do bloco em aproximadamente 17% sem comprometer a resistência.

Entre em contato conosco agora

Compósito cerâmico de matriz de alumínio de alta temperatura (HD021)

HD021 é um composto de matriz cerâmica de alumínio de alta temperatura T5, fundido por gravidade, reforçado com partículas nanocerâmicas.

Ela mantém resistência, estabilidade dimensional, boa condutividade térmica e melhor ductilidade na faixa de temperatura média a alta, tornando-a ideal para ciclos térmicos de longo prazo e condições de carga de alta temperatura.

| Material (Temperatura) | Resistência à tração (MPa) | Resistência ao escoamento (MPa) | Alongamento (%) |

| HD021 (25 °C) | 225–255 | 210–235 | 1.0 |

| HD021 (150 °C) | 220–250 | 200–225 | 1.5 |

| HD021 (250 °C) | 185–210 | 160–180 | 2% (250°C) |

| HD021 (300 °C) | 140–160 | 120–135 | 2,5% (300°C) |

| HD021 (350 °C) | 95–110 | 75–85 | 3% (350°C) |

Propriedades típicas:

- Módulo elástico (GPa): 75–80

- Densidade (g/cm³): 2,81

Além disso, a Chalco oferece outras soluções de ligas de alumínio de alta temperatura, como 2618, 2219, 2014, 2024 e 4032, com seleção rápida de materiais baseada na faixa de temperatura, resistência e requisitos de CTE alvo.

-

2618 / 2618A Alumínio

Comumente usado para pistões forjados, bielas e componentes de turbinas.

Mantém excelente resistência ao calor e fadiga entre 200 e 250 °C.

Ideal para cargas cíclicas de alta temperatura.

-

2219 Alumínio

Um grau amplamente utilizado para tanques aeroespaciais e estruturas soldadas.

Oferece boa soldabilidade e retenção de resistência entre 150 e 200 °C.

Supera ligas convencionais 6xxx e 7xxx.

-

2014 / 2024 Alumínio

Ligas de forja de alta resistência de uso geral.

Mantenham desempenho superior em relação às ligas 6xxx e 7xxx em 125–150 °C.

Adequado para estruturas portantes de carga de temperatura média.

-

2139 / 2050 / 2198 Alumínio

Resistência equilibrada a temperatura média e tolerância a danos.

Ideal para estruturas leves aeroespaciais.

Projetado para operar em 120–160 °C.

-

4032 Alumínio

Comumente usado em pistões forjados.

Apresenta baixa expansão térmica e excelente resistência ao desgaste.

Desempenho térmico estável em 150–200 °C.

-

8009 Alumínio

Produzido por solidificação rápida ou metalurgia do pó.

Mantém alta resistência mesmo em 250–300 °C.

Adequado para componentes estruturais leves e de alta temperatura.

| Liga | Forma principal | Temperatura típica de trabalho. | Melhor para |

| JG109X | Pêmbolos fundidos, forjados | até ~350°C | Pistões de alta rigidez e alta resistência ao desgaste |

| JG201 | Blocos, cabeçotes | até ~300°C | Componentes de motor de alta resistência com suporte de carga |

| HD021 | Componentes fundidos por gravidade | 150–350°C | Peças de ciclo térmico de longo prazo e carga em alta temperatura |

Não tem certeza de qual liga serve? Informe-nos sua temperatura, carga e janela de CTE alvo, e sugeriremos a melhor liga e o caminho de processo.

Vantagens dos compósitos de matriz cerâmica de alumínio de alta temperatura

- Mantenham as características de leveza das ligas de alumínio, reduzindo significativamente a massa dos componentes e do sistema geral.

- Alcançar resistência máxima à tração acima de 800 MPa; Resistência específica maior do que ligas de titânio — mais leve, mas mais resistente.

- Módulo elástico até ≈95 GPa; rigidez específica maior que o titânio, oferecendo resistência superior à deformação.

- A fadiga da flexão rotativa melhorou em ~94% em relação às ligas 7xxx e ~87% em relação às ligas 2xxx; fadiga axial de duplo furo cerca de 30% maior que a da liga alumínio-lítio da Alcoa 2060.

- Maior dureza e menor perda de desgaste, garantindo controle preciso de tolerância e estabilidade dimensional a longo prazo.

- Mantenha a resistência à corrosão das ligas de alumínio, compatível com sistemas de revestimento e revestimento.

- Resistência significativamente aumentada a altas temperaturas e ao deslizamento, proporcionando durabilidade superior à fadiga térmica.

- Compatível com múltiplas rotas de processamento: extrusão, rolagem, forjamento, estilação, rolagem em anel, conformação superplástica, usinagem, soldagem e impressão 3D.

Desempenho de compósitos cerâmicos de matriz de alumínio de alta temperatura

Principais destaques de desempenho em comparação com ligas de alumínio convencionais de alta temperatura:

- Resistência à tração em alta temperatura: até +48% a 300°C (JG201 vs. ZL205A).

- Resistência à fluência: o índice de tensão de fluência em 350°C aumentou de 4,2 para 12.

- Resistência à fadiga: +7–15% maior a 120–400°C em relação à liga Mahle 174.

- Vida útil do pistão: vida útil do sulco do anel até ×2,2; vida útil total do pistão +60% ou mais.

- Economia de combustível: 2–5% em aplicações de caminhões pesados e motores de passageiros.

- Amortecemento: 2× ferro fundido, 5× ligas de magnésio, 10× ligas convencionais de alumínio.

Desempenho de resistência em alta temperatura

Em condições de alta temperatura, os compósitos de matriz cerâmica de alumínio mantêm excelente resistência, com um índice de tensão de fluência significativamente maior, garantindo maior durabilidade e confiabilidade.

| Material | Resistência à tração (MPa) | Índice de Tensão por Fluência | |

| 300°C | 350°C | 350 °C, 40 MPa | |

| Liga Mahle 174 (Alemanha) | 120-140 | 85-100 | 4.2 |

| Compósito de matriz de alumínio cerâmico de alta temperatura | 140-160 | 95-110 | 12 |

Testado por: Binzhou Bohai Piston Co., Ltd., Shandong, China

| Material | Resistência à tração (MPa) | |

| 25 °C | 300 °C | |

| Liga de alumínio resistente ao calor de alta resistência (ZL205A) | 480 | 155 |

| Compósito cerâmico de matriz de alumínio de alta temperatura e alta resistência | 550 | 230 |

Testado por: China North Industries Group Corporation, Instituto de Pesquisa nº 59

Desempenho em fadiga em alta temperatura

A resistência à fadiga térmica dos compósitos cerâmicos de matriz de alumínio é significativamente aprimorada.

Mesmo sob ciclos térmicos repetidos e cargas em alta temperatura, mantêm uma vida útil mais longa e maior confiabilidade.

| Fadiga (50×10⁶ ciclos) LW / MPa | Liga Mahle 174 (Alemanha) | Compósito de matriz de alumínio cerâmico de alta temperatura | Melhora (%) |

| 120°C | 105 | 113 | +7.62% |

| 150°C | 85 | 92 | +8.24% |

| 200°C | 70 | 78 | +11.43% |

| 250°C | 50 | 55 | +10.00% |

| 350°C | 40 | 46 | +15.00% |

| 400°C | 35 | 39 | +11.43% |

Testado por: Binzhou Bohai Piston Co., Ltd., Shandong, China

Desempenho na amortecimento

O desempenho de amortecimento dos compósitos cerâmicos de matriz de alumínio é cerca de 2× o do ferro fundido, 5× o das ligas de magnésio e 10× o das ligas convencionais de alumínio.

Eles suprimem efetivamente vibrações e ruídos, melhorando o desempenho geral do NVH (Ruído, Vibração e Aspereza).

| Material | A356 | 10% TiB2 /A356 |

| Fator de Absorção de Amortecimento Q⁻¹ (×10⁻³) | 1.2-2.4 | 18-23 |

Compósitos cerâmicos de matriz de alumínio de alta temperatura oferecem alto amortecimento e baixa expansão térmica, com capacidades opcionais de absorção e blindagem de nêutrons, tornando-os ideais para aplicações de estabilidade térmica e controle de vibração.

Coeficiente de Expansão Térmica de Material CTE (×10⁻⁶ K⁻¹, à temperatura ambiente A356 21-23 10% TiB2/A356 15-18 (reduzido em um terço)

Desempenho da blindagem por nêutrons térmicos

| Material | Coeficiente de absorção μ (cm²/g) |

| Liga de alumínio | 10⁻² |

| Aço | 10⁻¹ |

| Alumínio cerâmico (Al–TiB₂) | 10¹ – 10² |

Desempenho da blindagem por nêutrons frios (comprimento de onda de nêutrons 0,9 mm)

| Material | Transmissância de Nêutrons Frios |

| Placa de aço (1 mm de espessura) | 85–95% |

| Placa de alumínio (1 mm de espessura) | >95% |

| 1% de TiB/Al (1 mm de espessura) | 55% (LLB) |

| 15% TiB/Al (1 cm de espessura) | Blindagem total (LLB) |

Aplicações reais de compósitos cerâmicos de matriz de alumínio de alta temperatura

Para atender ao China National V, VI e padrões de emissões mais altos, os motores exigem maior densidade de potência e maior vida útil do pistão. Ligas de alumínio tradicionais de alta temperatura não conseguem mais equilibrar resistência, resistência ao desgaste, fadiga térmica e resistência à corrosão.

Our high-temperature nano-ceramic Compósitos de matriz de alumínio (CeramAl) deliver remarkable improvements in high-temperature tensile strength, thermal fatigue resistance, corrosionresistance, and wear resistance compared with conventional high-temperature aluminum alloys, and have been successfullyapplied to various engine internal components.Casos de aplicação de motor – pistão

- Sob pressão de explosão de 23 MPa e densidade de potência de 88 kW/L, os pistões mantêm estabilidade em alta velocidade e alto torque, com uma vida útil significativamente estendida sob alta pressão de explosão.

- Pistões de aço forjados substituídos (projeto China VI): peso reduzido em ≈58%, custo do sistema reduzido em ≈43% e perda por atrito reduzida em mais de 4%.

- Pistões do motor com metanol: área da saia reduzida em cerca de 25%, diminuindo o atrito e o ruído; o consumo de metanol diminuiu de 510 para 467 g/kWh (≈redução de 8,4%).

- Pistões de caminhões pesados: economia de combustível de 2,0–3,2%, opacidade da fumaça reduzida em 43,9% e emissões de PM reduzidas em 31%.

Nas plataformas de motor, o bloco do cilindro, a cabeça do cilindro e a carcaça do volante também se beneficiam de soluções compósitas de matriz cerâmica de alumínio de alta temperatura.

-

Bloco de cilindros / cabeçote

Maior resistência ao desgaste, resistência e vida útil, com redução total do peso do motor. Mantém estabilidade dimensional e vedação confiável sob ciclos térmicos de longo prazo.

-

Alojamento do volante de inércio

Aproximadamente 60% mais leve que o ferro fundido, adequado para condições de longa vida útil e vibração de alta frequência, estendendo significativamente a vida útil.

Casos de aplicação de discos de freio

CeramAl (composto de matriz de alumínio reforçado com partículas SiC) é utilizado em ferrovias urbanas, vagões de passageiros e discos de freio de trens de alta velocidade, apresentando desempenho excepcional em vida útil por fadiga térmica, resistência ao desgaste e estabilidade por atrito em altas temperaturas.

Também oferece redução significativa de peso, fácil usinagem e reciclabilidade, atendendo perfeitamente às necessidades de veículos leves e de alta confiabilidade.

- Resistente a rachaduras térmicas sob ciclos repetidos de frenagem e resfriamento a ar.

- Coeficiente de atrito estável com fade mínimo, garantindo sensação constante de frenagem.

- Significativamente mais leve que o ferro fundido ou o aço fundido, melhorando a aceleração, eficiência e reduzindo a massa não suspensa.

- Reforçado com partículas de alta dureza e alto módulo, reduzindo o desgaste e a deformação.

- Amigável à usinagem e totalmente reciclável, oferecendo menor custo de ciclo de vida para todo o veículo.

Nossos parceiros em compósitos cerâmicos de matriz de alumínio de alta temperatura

Colaboramos em estreita colaboração com muitas organizações e marcas líderes do setor, focando na pesquisa, desenvolvimento e aplicação de compósitos cerâmicos de matriz de alumínio de alto desempenho.

- CRRC (China Railway Rolling Stock Corporation): o principal fabricante mundial de equipamentos de transporte ferroviário.

- AVIC (Aviation Industry Corporation of China): uma força importante na indústria aeronáutica chinesa, co-desenvolvendo materiais e componentes aeroespaciais.

- CASIC (China Aerospace Science & Industry Corporation): aplicação de compósitos cerâmicos de alumínio de alto desempenho em sistemas aeroespaciais.

- NORINCO (China North Industries Group): utilizando compósitos de matriz cerâmica de alumínio em programas de armamento e defesa.

- CNGC (China South Industries Group): apoiando o desenvolvimento de sistemas de armas leves e duráveis com tecnologia de compósitos de alumínio cerâmico.

- COMAC (Commercial Aircraft Corporation of China): aplicação de compósitos cerâmicos de alumínio em grandes projetos, como a aeronave C919.

- AECC (Aero Engine Corporation of China): líder em P&D e fabricação de motores aeronáuticos, aplicando amplamente compósitos cerâmicos de matriz de alumínio em motores aeronáuticos e componentes estruturais chave.

Nosso equipamento de P&D e produção

Nossa empresa está equipada com instalações avançadas de pesquisa e fabricação, garantindo a produção de alta qualidade e eficiência de compósitos cerâmicos de matriz de alumínio e produtos relacionados.

Linhas de produção compostas em matriz cerâmica de alumínio

Operamos linhas de produção de pó de síntese in situ, fundição especial, fundição semicontínua e fabricação aditiva, garantindo a produção precisa de várias categorias de ligas CeramAl.

Equipamentos de produção em grande escala

Mais de 100 conjuntos de equipamentos de alta qualidade, incluindo fornos de síntese por reação, sistemas de fundição em contragravidade e impressoras 3D de metal SLM de grande formato, suportam manufatura em larga escala e de precisão.

Instrumentos analíticos e de teste

Mais de 20 sistemas de teste de alta precisão, como espectrômetros fotoelétricos de leitura direta e analisadores de imagem, são usados para controlar rigorosamente a qualidade do produto e garantir a estabilidade e confiabilidade em lotes.

Alta capacidade de produção

Com uma produção anual de 18.000 toneladas de compósitos e componentes cerâmicos de matriz de alumínio, podemos atender às necessidades de produção personalizada em larga escala.

Equipamentos de inspeção e laboratório

Nossas instalações incluem sistemas de imagem de raios X em tempo real, máquinas de teste de fadiga, testadores de tração, analisadores de hidrogênio, determinadores de oxigênio-nitrogênio-hidrogênio, microscópios, difratômetros de raios X, analisadores de tamanho de partículas e espectrômetros de emissão acoplados indutivamente, garantindo que todos os produtos atendam aos mais altos padrões do setor.

Formulários de fornecimento e entrega

- Formas: blocos fundidos por gravidade, blanks forjados, anéis, discos, pistões usinados e discos de freio.

- Tamanhos típicos: blocos de pistão de até ØXXX mm, discos de freio de até ØXXX mm (personalizáveis).

- MOQ: lotes protótipos de XX PCs; Produção em massa a partir de XX PCs (dependendo do tipo de peça).

- Prazo de entrega: amostra de 4 a 6 semanas, produção regular de 8 a 10 semanas após a confirmação do pedido e do sorteio.

Embalagem e transporte de compósitos cerâmicos de alumínio de alta temperatura

Para garantir a aparência e a estabilidade de desempenho dos compósitos de matriz de alumínio cerâmico durante o transporte global, utilizamos proteção multicamadas e oferecemos opções de embalagem personalizadas.

- Proteção interna: As superfícies funcionais são cobertas com película protetora de PE, com folhas de entrelaçamento livres de poeira entre as placas; Peças revestidas ou com acabamento espelhado são individualmente enroladas para proteção contra riscos e pressão.

- Proteção contra umidade e corrosão: filme anticorrosivo VCI combinado com sacos barreira de alumínio-plástico selados a vácuo, contendo dessecantes e placas indicadoras de umidade (HIC); Proteção extra disponível para embarques marítimos.

- Reforço estrutural: amortecimento EVA, paletes de posicionamento personalizados e protetores externos de canto, envoltos com filme elástico e cintas; Todos os pacotes incluem avisos de choque e inclinação.

- Caixas de madeira e certificação: Caixas de compensado compatíveis com ISPM 15, entrada de empilhadeira de quatro vias; Peso recomendado para uma única caixa ≤ 1200 kg (tipicamente 300–800 kg).

- Documentos complementares: lista de embalagem, fatura/conhecimento de embarque, certificado de material EN 10204 3.1 e relatórios de inspeção (dimensões, planitude, revestimento, etc.) fornecidos mediante solicitação.

FAQ – Perguntas Frequentes

O que é um compósito de matriz de alumínio (Al-MMC / AMC)?

An Composto de matriz de alumínio is a material composed of aluminum or aluminum alloy as the matrix, reinforced with phases such as particles, whiskers,short fibers, or nanoparticles (e.g., SiC, Al₂O₃, TiC, TiB₂, B₄C, carbon fibers, etc.).É leve (baixa densidade), projetável (resistência, rigidez, CTE e condutividade térmica podem ser ajustadas conforme necessário), resistente ao desgaste, resistente à fadiga e dimensionalmente estável.

Os métodos de fabricação incluem reação in situ, metalurgia de pós, fundição por mexer/baixa pressão/extrusão, infiltração por pressão, deposição por pulverização e manufatura aditiva (impressão 3D).

Quão resistentes são os compósitos de matriz de alumínio?

A resistência típica à tração varia de 300–600+ MPa, podendo atingir 600–700+ MPa com alto reforço e tratamento térmico otimizado.

O módulo elástico pode aumentar dos habituais 70 GPa (para ligas de alumínio) para 80–120 GPa.

Eles apresentam grandes melhorias na fadiga e resistência ao desgaste, embora o alongamento possa diminuir à medida que o conteúdo de reforço aumenta.

Obtenha amostras e orçamentos rápidos

Personalize os materiais com base no seu CTE, faixa de temperatura e condutividade térmica — envie seus desenhos e condições operacionais, e forneceremos uma proposta de material, janela de processo, orçamento e prazo de entrega em até 48 horas.