Os compósitos cerâmicos de matriz de alumínio da Chalco utilizam nanocerâmicas in situ para alcançar alta resistência e rigidez, baixo CTE e estabilidade térmica. Eles mantêm baixa densidade enquanto equilibram resistência ao desgaste e vida útil.

Oferecemos personalização completa para forjado (chapa/perfil/forja), fundição e pólvora LPBF. Isso permite estruturas complexas integradas e entrega rápida, já aplicados na fuselagem do C919, pistões de motor e nós dos dedos de direção.

Por que escolher os compósitos de matriz cerâmica de alumínio da Chalco (Al-MMC)

Use materiais mais leves para construir peças mais resistentes, estáveis e econômicas. Esse é o valor direto que criamos para as equipes de engenharia.

Fundido em vez de forja para reduzir custos e prazos de entrega

Forma próxima/rede de corte forja e usinagem pesada. Ele reduz o tempo de entrega, reduz o custo total e facilita a entrega de estruturas complexas integradas.

Desempenho mais forte e estável

Com a mesma massa, você obtém maior resistência/rigidez/vida útil de fadiga. As dimensões permanecem estáveis durante o ciclo térmico com melhor amortecimento de vibração, aumentando a consistência do conjunto e a vida útil.

Personalização precisa dos parâmetros alvo

Ajuste a fração volumétrica, tamanho das partículas, morfologia e distribuição espacial das nanocerâmicas in situ.

Corresponda com matrizes 2xxx/6xxx/7xxx. Projete de trás para frente para CTE/faixa de temperatura de trabalho/condutividade térmica/rigidez para co-otimização "material-estrutura-processo".

Fácil de processar e pronto para produção em grande volume

Compatível com fundição de baixa pressão (T6), fundição por pressão (T6) e fundição sob pressão (parcialmente sem tratamento térmico).

Também cobre rotas forjadas (extrusão, laminação, forja, estilamento, laminação em anel, conformação superplástica), usinagem, soldagem e impressão 3D LPBF, com rendimento controlável e consistência em lote.

Produtos compósitos de matriz de alumínio cerâmico Chalco

Os compósitos de matriz de alumínio cerâmico da Chalco abrangem quatro sistemas: forjado de alta resistência, pós de alta temperatura, fundição e pós aditivos.

Eles têm como alvo as exigências rigorosas da aeroespacial e automotiva quanto a resistência/rigidez, fadiga térmica e estabilidade dimensional, levequificação e custo, sendo validados na fuselagem do C919, pistões do motor e nódulos de direção.

Clique nas âncoras abaixo para acessar detalhes do produto e visualizar as categorias de ligas disponíveis, propriedades típicas e formulários de fornecimento.

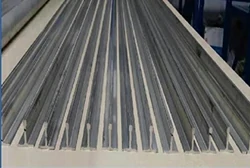

Compósitos de matriz cerâmica de alumínio forjado de alta resistência

Projetado para equipamentos aeroespaciais e de alto padrão que necessitam de alta resistência, alta rigidez e baixa expansão térmica. Cobre placas, perfis extrudidos, anéis e forjados, e suporta têmperos T6/T651/T851. Veja o artigo completo de conhecimento para composições detalhadas, propriedades e diretrizes de design.

- Alcançar maior rigidez estrutural na mesma massa, com controle geométrico mais estável.

- Melhor consistência durante ciclos térmicos e na montagem, com taxas de retrabalho menores.

- Atende às especificações de material do programa e à consistência em lotes, permitindo adoção escalável.

CT 7055 matriz cerâmica de alumínio composto

Resistência máxima à tração: 805 MPa

Limite de escoamento: 750 MPa

Módulo de elasticidade: 86 GPa

Alongamento: 8%

CT2024 matriz cerâmica de alumínio compósita

Resistência máxima à tração: 610 MPa

Limite de escoamento: 451 MPa

Módulo de elasticidade: 83,2 GPa

Alongamento: 6,2%

-

ST051 (liga de alumínio 2xxx)

Resistência à tração: 500–550 MPa

Limite de escoamento: 460–490 MPa

Módulo elástico: 75–80 GPa

Alongamento: 8–10%

Densidade: 2,88

Condições do processo: fundição contínua e laminação (T8)

-

ST012 (liga de alumínio 2xxx)

Resistência à tração: 500–550 MPa

Limite de escoamento: 380–480 MPa

Módulo elástico: 75–80 GPa

Alongamento: 8–15%

Densidade: 2,86

Condições do processo: fundição contínua e laminação (T3)

-

LM041 (liga de alumínio 5xxx)

Resistência à tração: 370–400 MPa

Limite de escoamento: 280–300 MPa

Módulo elástico: 72 GPa

Alongamento: ≥7%

Densidade: 2,70

Condições do processo: fundição contínua e laminação (recozimento parcial)

-

LM032 (liga de alumínio 6xxx)

Resistência à tração: 300–320 MPa

Limite de escoamento: 270–290 MPa

Módulo elástico: 70 GPa

Alongamento: ≥6%

Densidade: 2,73

Condições do processo: fundição contínua e extrusão (T6)

-

LM052 (liga de alumínio 6xxx)

Resistência à tração: 340–360 MPa

Escoamento: 320–340 MPa

Módulo elástico: 71 GPa

Alongamento: ≥8%

Densidade: 2,74

Condições do processo: fundição contínua e extrusão (T6)

-

LM062 (liga de alumínio 6xxx)

Resistência à tração: ≥400 MPa

Limite de escoamento: ≥330 MPa

Alongamento: ≥10%

Densidade: 2,82

Condições do processo: fundição contínua e extrusão/forjamento (T6)

-

LM044 (liga de alumínio 7xxx)

Resistência à tração: ≥610 MPa

Limite de escoamento: ≥570 MPa

Alongamento: ≥10%

Densidade: 2,82

Condições do processo: fundição contínua e extrusão (T6)

-

LM021 (liga de alumínio 7xxx)

Resistência à tração: 630–650 MPa

Escoamento: 570–590 MPa

Módulo elástico: 75–80 GPa

Alongamento: 7–9%

Densidade: 2,86

Condições do processo: fundição contínua e extrusão (T6)

-

LM043 (liga de alumínio 7xxx)

Resistência à tração: 650–720 MPa

Escoamento: 590–650 MPa

Módulo elástico: 76–85 GPa

Alongamento: 7–14%

Densidade: 2,88

Condições do processo: extrusão por metalurgia do pó (T6)

-

LM042 (liga de alumínio 7xxx)

Resistência à tração: 680–720 MPa

Limite de escoamento: 630–680 MPa

Módulo elástico: 75–80 GPa

Alongamento: 7–9%

Densidade: 2,88

Condições do processo: fundição contínua e extrusão (T6)

-

LM032 (liga de alumínio 7xxx)

Resistência à tração: 700–750 MPa

Limite de escoamento: 650–670 MPa

Módulo elástico: 75–80 GPa

Alongamento: 4–7%

Densidade: 2,93

Condições do processo: fundição contínua e extrusão (T6)

Casos reais de aplicação:

Implantado no programa C919 e passando para produção em lote. Relatórios mostram que a primeira instalação utilizou 62 peças em componentes de carga e de dimensão crítica.

Exemplos: painéis de piso de carga, vigas de quilha, molduras de portas de entrada APU.

| Item de teste | CA7075-3.5 | 2196-T8511 | Aperfeiçoamento |

| Limite de escoamento (MPa) | 579 | 476 | 21.6% |

| Resistência máxima à tração (MPa) | 634 | 524 | 21.0% |

| Alongamento (%) | 7.4 | 6 | 23.3% |

Viga principal de suporte de carga

Longon de suporte

Tanque de combustível

Se você está considerando compósitos de matriz cerâmica de alumínio para seu projeto, envie um e-mail para nossa equipe com seus desenhos e especificações alvo. Responderemos com uma proposta de material e processo, além de um orçamento.

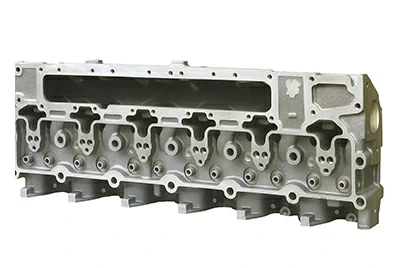

Compósitos de matriz cerâmica de alumínio de alta temperatura

Para China V/VI e superiores, e plataformas de alto impulso/alto BMEP. Ela resolve os limites das ligas de alumínio convencionais de alta temperatura em resistência, fadiga térmica, desgaste e corrosão em temperaturas elevadas. Saiba mais sobre compósitos de matriz cerâmica de alumínio de alta temperatura no artigo de conhecimento completo.

- Maior resistência à tração em altas temperaturas e resistência à fadiga térmica. Suprima o estalo quente e a fadiga de baixo ciclo.

- Melhor resistência ao desgaste e à corrosão. Superfícies estáveis de acasalamento. Vida útil mais longa.

- Ganhos do sistema: menor atrito/combustível/emissões, NVH melhorado.

Compósito cerâmico de matriz de alumínio resistente ao calor e alta rigidez (JG109X)

Resistência à tração em 300 °C: 150–170 MPa

Resistência à tração em 350 °C: 90–110 MPa

Dureza à temperatura ambiente: 120–140 HB

Compósito cerâmico de matriz de alumínio de alta resistência ao calor (JG201)

Resistência à tração em 25 °C: 550 MPa

Resistência à tração em 300 °C: 230 MPa

Compósito de matriz cerâmica de alumínio de alta temperatura (HD021)

Resistência à tração em 250 °C: 185–210 MPa

Resistência à tração em 300 °C: 140–160 MPa

Limite de escoamento em 250 °C: 160–180 MPa

Limite de escoamento a 300 °C: 120–135 MPa

Casos reais de aplicação:

Para atender às regras de emissões da China V/VI e acima, a potência específica do motor continua aumentando. Os padrões de durabilidade para bancos e em estrada são mais rigorosos.

Ligas convencionais de alumínio de alta temperatura têm dificuldade em equilibrar resistência, desgaste, fadiga térmica e corrosão. Eles também acham difícil manter a vida útil estável e baixa fricção sob alta pressão de turbo, alta rotação e alto torque.

Nossos compósitos de matriz de alumínio nanocerâmico de alta temperatura utilizam fortalecimento por dispersão nanocerâmica in situ. Eles superam ligas convencionais de alumínio de alta temperatura em resistência à tração, fadiga térmica, resistência à corrosão e desgaste.

Entre em contato conosco agora

Se você está avaliando compósitos cerâmicos de matriz de alumínio de alta temperatura para motores ou outras peças com ciclo térmico, envie-nos seus desenhos e condições de serviço. Forneceremos uma proposta de material e processo, com orçamento e prazo de entrega, em até 48 horas.

Fundção de compósitos cerâmicos de matriz de alumínio

Usado para subquadros, nós dos dedos de direção, braços de controle e outras estruturas integradas complexas. Atende aos requisitos de resistência, fadiga, rigidez e controle geométrico, permitindo o "forjamento de fundição para substituir". Veja o artigo completo sobre compósitos de matriz de alumínio cerâmico fundido .

- Redução significativa de peso e formação de uma peça só. Usinagem e montagem custam menos.

- Melhor consistência de lotes e custo do sistema. Adequado para adoção em toda a plataforma.

- Fornecimento flexível: sistema de liga e fração volumétrica cerâmica podem corresponder aos alvos.

Compósito-matricial cerâmico de alumínio de alta resistência (JZ101) para fundição

Resistência máxima à tração: 410–420 MPa

Limite de escoamento: 340–350 MPa

Módulo elástico: 85–95 GPa

Composição cerâmica matriz de alumínio de alta modulo (JZ109)

Resistência máxima à tração: 360–370 MPa

Limite de escoamento: 320–330 MPa

Módulo elástico: >90 GPa

Composição compósita cerâmica de matriz de alumínio de alta ductilidade (JZ110)

Resistência máxima à tração: 350 MPa

Limite de escoamento: 290 MPa

Alongamento: 14%

Limite de fadiga: 110 MPa

-

FC011 (série de elenco)

Resistência à tração: 330–350 MPa

Limite de escoamento: 280–300 MPa

Módulo elástico: 71–73 GPa

Alongamento: 10–14%

Densidade: 2,72

Condições do processo: fundição de baixa pressão (T6)

-

FC031 (série de elenco)

Resistência à tração: 380–400 MPa

Limite de escoamento: 300–320 MPa

Módulo elástico: 80–85 GPa

Alongamento: 2–3%

Densidade: 2,77

Condições do processo: fundição de baixa pressão (T6)

-

FC021 (série de elenco)

Resistência à tração: 360–370 MPa

Limite de escoamento: 320–330 MPa

Módulo elástico: 90–95 GPa

Alongamento: 0,5–1%

Densidade: 2,82

Condições do processo: fundição de baixa pressão (T6)

-

FC041 (série de elenco)

Resistência à tração: 530–550 MPa

Limite de escoamento: 450–470 MPa

Módulo elástico: 78–80 GPa

Alongamento: 3–4%

Densidade: 2,89

Condições do processo: fundição de baixa pressão (T6)

-

FC052S (série de fundição)

Resistência à tração: 365–410 MPa

Limite de escoamento: 290–350 MPa

Módulo elástico: 72–75 GPa

Alongamento: 5–20%

Densidade: 2,72

Condições do processo: fundição por compressão (T6)

-

FC071S (série de elenco)

Resistência à tração: 400–460 MPa

Escoamento: 340–380 MPa

Módulo elástico: 72–75 GPa

Alongamento: 2–5%

Densidade: 2,69

Condições do processo: fundição por compressão (T6)

-

FC081 (série de elenco)

Resistência à tração: ≥630 MPa

Limite de escoamento: ≥600 MPa

Alongamento: ≥4%

Densidade: 2,85

Condições do processo: fundição (T6)

-

FC082 (série de elenco)

Resistência à tração: 540–560 MPa

Limite de escoamento: 460–490 MPa

Alongamento: 7–15%

Condições do processo: fundição por compressão (T6)

-

FC061HTF (série de elenco)

Resistência à tração: 185–210 MPa

Escoamento: 140–150 MPa

Alongamento: 10–12%

Condições do processo: fundição sob pressão, sem tratamento térmico

Casos reais de aplicação:

Fundindo o mando de direção Al-MMC

56% mais leve que os nós dos dedos de ferro fundido.

A fundição permite estruturas complexas integradas.

Entre em contato conosco agora

- Fundido para substituir a forja: atende a resistência/fadiga dos nós dos dedos e tolerâncias geométricas. A fundição reduz a complexidade da usinagem e da montagem.

- Redução significativa de peso: menor massa não suspensa melhora a dirigibilidade e o NVH, com melhor frenagem e uso de energia.

- Custo e consistência: estruturas complexas integradas reduzem custos do sistema e melhoram a consistência em lotes.

| Processo de materiais | Articulação fundida QT450 | Articulação forjada 6082 | Articulação fundida Al-MMC |

| Limite de escoamento | 310 MPa | 280 MPa | 290 MPa |

| Elongação | 9%-11% | 10%-11% | 10%-14% |

| Densidade | 7,1 g/cm³ | 2,71 g/cm³ | 2,71 g/cm³ |

Se você está pensando em fundir compósitos cerâmicos de alumínio para subquadros, knuckles de direção, braços de controle ou outras peças integradas do chassi, envie por e-mail seus desenhos e especificações alvo (cargas, rigidez, peso, CTE, vida útil). Nossa equipe de engenharia responderá com uma proposta de material e de moldagem, além de um orçamento.

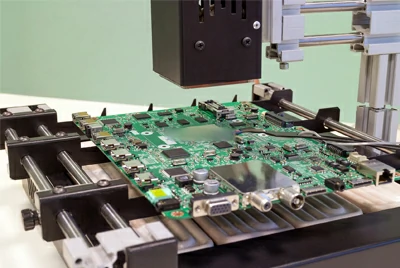

Pós compósitos de matriz cerâmica de alumínio

Pós PSD estreitos de alta esfericicidade, baixo satélite para LPBF/SLM. Absorção a laser estável e comportamento de poça de fusão, permitindo a formação de canais e redes internas complexas em uma única peça. Saiba mais sobre pós compósitos de matriz de alumínio cerâmica no artigo de conhecimento completo.

- Modelagem quase líquida mais fácil: bom fluxo de pó, espessura da camada estável, menos poros e respingos.

- Estabilidade dimensional e em ciclo térmico: baixa expansão + alto módulo, distorção térmica mínima.

- Compatível com máquinas convencionais e controle de consistência em lotes para produção escalável.

-

FCA101X-1 (série de pólvora)

Resistência à tração: 400–480 MPa

Limite de escoamento: 260–370 MPa

Alongamento: ≥10%

Módulo de elasticidade: 70 GPa

-

FCA101X-2 (série powder)

Resistência à tração: 450–530 MPa

Limite de escoamento: 310–410 MPa

Alongamento: ≥7%

Módulo de elasticidade: 72 GPa

-

FCA101X-11 (série powder)

Resistência à tração: 460–540 MPa

Limite de escoamento: 320–430 MPa

Alongamento: ≥5%

Módulo de elasticidade: 75 GPa

-

FCA101X-10 (série powder)

Resistência à tração: 470–550 MPa

Escoamento: 330–440 MPa

Alongamento: ≥3%

Módulo de elasticidade: 80 GPa

-

FCA101Y-1 (série powder)

Resistência à tração: 420–480 MPa

Escoamento: 290–360 MPa

Alongamento: ≥8%

Módulo de elasticidade: 72 GPa

-

FCA101Y-2 (série powder)

Resistência à tração: 460–520 MPa

Escoamento: 300–370 MPa

Alongamento: ≥6%

Módulo de elasticidade: 74 GPa

-

FCA101Y-6 (série powder)

Resistência à tração: 480–540 MPa

Limite de escoamento: 310–380 MPa

Alongamento: ≥4%

Módulo de elasticidade: 78 GPa

-

FCA101Y-7 (série powder)

Resistência à tração: 500–560 MPa

Limite de escoamento: 320–390 MPa

Alongamento: ≥3%

Módulo de elasticidade: 82 GPa

- Modelagem quase net mais fácil: alta esfericidade, poucos satélites, PSD estreito. Expansão e formação de estabilidades. Menos respingos e porosidade.

- Rigidez estrutural e estabilidade dimensional: reforço nano-cerâmico in situ. Módulo maior, menor expansão térmica. Controle geométrico mais rigoroso sob ciclo térmico.

- Compatível com máquinas LPBF convencionais: processo comprovado no BLT-S500 (Bright Laser Technologies, China). Migra para plataformas peer.

- Aplicações típicas: mecanismos aeroespaciais, peças de ciclo térmico, juntas de precisão, suportes leves e mais.

Casos reais de aplicação:

Os braços das dobradiças são conectores críticos de suporte de carga na fuselagem. Eles exigem alta resistência, rigidez e estabilidade dimensional, equilibrando leveza e consistência sob ciclagem térmica.

Fundição/forja + usinagem convencional tem dificuldades para equilibrar peso e precisão da montagem. A manufatura aditiva (LPBF) forma uma topologia complexa em uma única construção e reduz a entrega.

Braço da dobradiça da porta C919

Tamanho total: 450 × 350 × 600 mm

Grau em pó: FCA101Y-6 (pó composto de matriz cerâmica de alumínio)

Máquina: BLT-S500 (Tecnologias de Laser Brilhante, China)

- Resistência máxima à tração: > 500 MPa

- Limite de escoamento: > 300 MPa

- Alongamento: > 6%

Oferecemos soluções integradas de material-estrutura-processo (chapa/perfil/forjamento/fundição/LPBF).

Apoiamos onboarding rápido e controle de consistência em lotes, e fornecemos a janela de processo e a cotação em até 48 horas.

Se você está avaliando pós compósitos de matriz de alumínio cerâmico para LPBF/SLM, envie seus modelos 3D, envelope de construção e propriedades do alvo (resistência, rigidez, CTE, vida útil, peso). Nossa equipe pode sugerir graus adequados de pó, janelas de processo e uma estimativa de orçamento.

Vantagens dos compósitos de matriz cerâmica de alumínio

- Baixa densidade: mantém o DNA leve do alumínio. Cortes de peso em nível de sistema beneficiam tanto a massa suspensa quanto a não suspensa.

- Alta resistência: a resistência máxima à tração pode exceder 800 MPa. Resistência específica maior que ligas de Ti, para "mais leve, mas mais resistente".

- Alta rigidez: módulo de até ≈95 GPa. Rigidez específica maior do que ligas de Ti; paredes finas e longos consoles resistem à deformação.

- Resistência à fadiga: comparações representativas — fadiga por flexão rotativa ≈94% maior que 7xxx Al; ≈87% acima do 2xxx Al; fadiga axial dupla em poço aberto ≈30% maior que a Al-Li 2060.

- Resistência ao desgaste: maior dureza e menor perda de massa. Sulcos e superfícies de acoplamento mantêm o encaixe melhor.

- Resistência à corrosão: herda a vantagem do alumínio contra a corrosão. Encaixa múltiplos sistemas de mídia de serviço e revestimento.

- Capacidade de alta temperatura: resistência a altas temperaturas e resistência ao deslizamento significativamente maiores. Forte resistência à fadiga térmica para alta pressão de pressão e ciclos térmicos frequentes.

- Fácil de processar/integrar: amigável à fundição e deformação plástica. Compatível com usinagem e soldagem. Estruturas complexas podem ser integradas; A montagem é mais estável e barata.

A Chalco oferece soluções personalizadas para compósitos cerâmicos de matriz de alumínio

Use materiais mais leves para alcançar estruturas mais fortes, estáveis e econômicas. Oferecemos personalização integrada de "material-estrutura-processo-qualidade" de acordo com suas metas e condições de função.

Quatro dimensões da personalização

Estabeleça metas quantitativas e padrões de teste para resistência/rigidez, vida útil da fadiga, CTE (expansão térmica), condutividade/dissipação térmica, desgaste/corrosão, faixa de temperatura de trabalho e curva de vida. Formulações de projeto e janelas de processamento retrocedíveis a partir dos alvos para garantir resultados verificáveis e escaláveis.

Ofereça sistemas 2xxx/6xxx/7xxx (incluindo famílias forjadas de alta temperatura e alta resistência) com temperadores como T6/T651/T851. Resistência de balanceamento, CTE, fabricabilidade/soldabilidade e custo.

Use nanocerâmicas in situ. Ajuste com precisão a fração volumétrica, o tamanho das partículas (nano-micrômetro), a morfologia e a distribuição espacial (uniforme/local/graduada) para atingir métricas-chave como força, CTE e condutividade térmica.

Forneça pós forjados (extrusão/rolagem/forja/rolagem em anel), fundição (baixa pressão/compressão/infiltração) e pós aditivos (LPBF/SLM). Combine com alívio de estresse/HIP/envelhecimento mais usinagem/engenharia de superfícies para equilibrar complexidade, consistência em lotes e custo total.

Soluções de aplicação

- Forjado de alta resistência (placa/perfil/forja): armadura in situ + processamento de deformação para extrema resistência e estabilidade dimensional em estruturas aeroespaciais e de alto nível.

- Alta temperatura (partes motor/ciclagem térmica): co-otimizam resistência à alta temperatura, fluência e fadiga térmica para pistões/cabeçotes/peças de hot-end.

- Forjamento de fundição para substituição (chassis/estruturas integradas): fundição e infiltração a baixa pressão/compressão. Menos peças, maior rendimento, menor custo total.

- Pó aditivo (LPBF/SLM): alta esfericidade/baixa quantidade de satélites e janelas de processo estáveis. Suporte topologia complexa e integração rápida em pequenos lotes.

Nossos parceiros compósitos de matriz cerâmica de alumínio

Colaboramos com muitos líderes do setor para desenvolver e aplicar compósitos cerâmicos de matriz de alumínio de alto desempenho. Nossos principais parceiros incluem:

- CRRC: líder global em equipamentos de transporte ferroviário.

- AVIC: uma força central na indústria de aviação chinesa. Desenvolvimento conjunto de materiais e peças para aeronaves.

- CASIC: aplicações em equipamentos espaciais.

- China Ordnance: aplicações em sistemas de armas e projetos de defesa.

- Norinco Group: suporta levificação e durabilidade em equipamentos de armas.

- COMAC: Principal desenvolvedora de aeronaves civis da China. Aplicado em programas como o C919.

- AECC: pioneira em P&D e fabricação de motores aeronáuticos. Uso amplo em motores e outras peças críticas.

Processos de conformação de compósitos cerâmicos de matriz de alumínio

Processamento de deformação (extrusão/rolagem/forjamento/laminação em anel)

Comece com lingotes fundidos para alcançar isotropia e microestrutura refinada. Compre placas/perfis/forjados com alta resistência, longa duração de fadiga e geometria estável.

Controle homogeneização, caminhos de deformação e recristalização. Use alívio de estresse/endireitamento de alongamento/HIP para reduzir distorção e dispersão.

Fundição por compressão/infiltração por pressão

Forçam o alumínio derretido a preencher o chip ou infiltram um preform sob alta pressão. Baixa porosidade e altas propriedades mecânicas se adaptam a estruturas e seções portantes com grandes mudanças nas paredes.

Controle rigorosamente a curva pressão-tempo e o gerenciamento térmico do chip. Verifique a resistência/porosidade/revestimento do pré-formato para suprimir fases interfaciais frágeis.

Infiltração de vácuo/pressão

Primeiro, faça uma forma cerâmica moldada. Depois, use vácuo ou pressão gasosa/líquida para infiltrar alumínio, permitindo alta fração de volume, reforço direcional e alta rigidez.

Observe a conectividade da apresentação e a distribuição do tamanho dos poros, força motriz e tempo de permanência. Evite zonas não infiltradas/gás aprisionado e reações exageradas na interface.

Agitação/mexida composta

Disperse partículas cerâmicas como SiC/Al₂O₃/TiB₂ em alumínio fundido ou uma polpa semi-sólida. Depois baixa pressão/gravitação/metal fundido diretamente. Bom para peças integradas, sensíveis a custos e em massa.

Foque na molhação e dispersão: controle a janela de temperatura, teor de Mg/fluxos, agitação ultrassônica/eletromagnética e desgaseificação para evitar aglomeração e porosidade.

Manufatura aditiva

Imprima diretamente a topologia complexa e os canais internos. Ideal para iterações rápidas, pequenos lotes e suportes/quadros que precisam de estabilidade em ciclo térmico.

Verifique a esfericicidade do pó, oxigênio, umidade e a estratégia de varredura. Combine com datums de alívio de estresse/HIP/envelhecimento e usinagem para controlar empenamento e tensão residual.

Metalurgia do pó

Adequado para uniformidade em escala nanométrica, frações de volume alto/especial e pequenas seções transversais com especificações elevadas. Composição e distribuição de partículas são precisamente controladas.

Densificação e controle do oxigênio são fundamentais: frequentemente combinam HIP/SPS com deformação secundária. O tamanho é limitado e o custo é sensível à escala em lote.

Reforço de reação in situ

Gerar cerâmicas finas (por exemplo, TiB₂/TiC) dentro da matriz de alumínio in situ. Interfaces limpas, boa molhagem e forte aderência permitem alta resistência e alta resistência à fadiga em produtos forjados.

Controle estritamente reações exotérmicas e formação de fases frágeis. Estabilizar o tamanho/distribuição das partículas. A pureza da matéria-prima e os elementos de liga (por exemplo, Mg) também são críticos.

O que podemos oferecer

- Avaliação rápida (48 h): baseada em modelo 3D + função, viabilidade do material/processo de entrega, janela de processo e prazo de orçamento/entrega.

- Seleção de materiais e personalização de fórmulas: combinar frações/tamanhos/distribuição de volume nanocerâmico in situ com matrizes 2xxx/6xxx/7xxx para atingir alvos de intensidade/CTE/temperatura/térmica.

- Co-design DFM/DFA: otimizar filetes, espessura da parede, layout das nervuras, estratégia de separação/suporte. Produza desenhos manufaturados com orientação de tolerância.

- "Fundição para substituir-forja" e otimização de custos: fundição de baixa pressão/compressão e infiltração para cortar usinagem e contagem de peças, reduzindo custos e prazos de entrega.

- Implementação de rotas de processo: forjado (extrusão/rolamento/forjamento/rolamento em anel + T6/T651/T851), aditivo (LPBF + alívio de tensão/HIP/envelhecimento), fundição (LPDC/pressão/infiltração).

- Pacote de usinagem e fixação: parâmetros da ferramenta PCD, fixações de fixação/vácuo, margens de usinagem e acumulação de tolerâncias.

- Sistemas de superfície e corrosão: anodização dura/MAO/revestimentos e design de isolamento galvânico, adaptados aos requisitos de mídia e vida útil.

- Validação e controle de qualidade: testes de materiais/bancada/estrada, tomografia/raio-X, CMM, QCP/SPC, suporte para documentação PPAP/FAI.

- Protótipos → produção em pequena → em massa: consistência em lotes e controle de CPK, cadeia de suprimentos e coordenação de entrega.

- Diagnóstico de falhas e melhoria contínua: suporte técnico no local e FA. Redução contínua de peso/custo e extensão da vida.

Capacidade integrada de manufatura e P&D

Força/capacidade

Quatro linhas de produção para síntese in situ, fundição especial, fundição semicontínua e pós aditivos. Produção anual: 18.000 toneladas de ligas e produtos de alumínio cerâmico. Entrega integrada dos materiais para as peças acabadas.

Equipamentos/hardware

Máquinas de 100+ núcleos, incluindo fornos de síntese por reação, sistemas de fundição por gravidade contrária e impressoras SLM de metal de grande formato.

20+ instrumentos de teste, como espectrômetros de emissão óptica e analisadores de imagem. Rastreabilidade total de processos.

Experiência/equipe

Desde 1992, temos focado em pesquisa e industrialização de ligas nanocerâmicas. Cobrimos design de ligas, desenvolvimento de processos e fabricação em massa.

Pesquisa/credenciais

Apoiado por universidades e institutos nacionais. A equipe inclui 1 bolsista Changjiang, 1 professor, 4 professores associados e 20+ mestres/doutorados.

Detém 7 patentes de invenção. Oferecemos continuamente soluções verificáveis de materiais e processos.

Inspeção e garantia de qualidade

- Equipamento de inspeção com penetrante fluorescente

- Máquina de raio-X (sistema de imagem em tempo real)

- Máquina de teste de fadiga

- Máquina de ensaio de tração

- Analisador de hidrogênio

- Analisador de oxigênio/nitrogênio/hidrogênio

- Microscópio

- Difractômetro de raios X

- Analisador de tamanho de partículas

- Espectrômetro de emissão óptica

Também fornecemos produtos relacionados em ligas de alumínio

Fornecemos placas, perfis, forjados e anéis.

Apoiamos a seleção de composição/têmpera, a usinagem e a coordenação de tratamentos térmicos, além de relatórios de teste conformes.

Se você precisar de alvos específicos (força/fadiga/CTE/faixa de temperatura), deixe uma mensagem. Devolveremos um plano e uma cotação em até 48 horas.

Ligas de alumínio de alta resistência

-

Liga de alumínio 7075

Uma liga de alumínio de alta resistência para estruturas de aeronaves. Baixa soldabilidade e menor resistência à corrosão.

-

Liga de alumínio 2024

Bom desempenho na fadiga e alta resistência. Amplamente utilizado em estruturas aeronáuticas.

-

Liga de alumínio 2219

Uma liga de alta resistência para estruturas de espaçonaves. Oferece boa capacidade de solda.

-

Liga de alumínio 7050

Alta resistência à corrosão sob tensão. Usado em estruturas aeroespaciais.

-

Liga de alumínio 7068

Uma das ligas de alumínio comerciais mais resistentes. Usado na indústria aeroespacial e automotiva.

-

Liga de alumínio 5083

Excelente resistência à corrosão e capacidade de soldar. Adequado para equipamentos marítimos e químicos.

Ligas de alumínio resistentes a altas temperaturas e ao desgaste

-

Liga de alumínio 2618 / 2618A

Normalmente usado para pistões forjados/bielas/peças de turbina. Mantém vantagens de força e fadiga entre 200 e 250 °C por longos períodos.

-

Liga de alumínio 2219

Comum para tanques espaciais e estruturas soldadas. Boa capacidade de solda. Mantém a resistência entre 150 e 200 °C, melhor do que as ligas típicas 6xxx/7xxx nessa faixa.

-

Liga de alumínio 2014 / 2024

Mantêm propriedades bem entre 125 e 150 °C em comparação com ligas 6xxx/7xxx. Instalar estruturas de carga de temperatura média.

Exemplos & Citação Rápida

Materiais personalizados adaptados ao seu CTE, faixa de temperatura e condutividade térmica – envie-nos seus desenhos e condições de operação, e em até 48 horas forneceremos uma solução de material, prazo de processo, orçamento e prazo de entrega.

Perguntas relacionadas (FAQ)

O que é um composto de matriz de alumínio?

Um material de engenharia com matriz de alumínio/liga de alumínio e reforços cerâmicos como SiC, TiB₂ ou Al₂O₃.

Ele busca manter baixa densidade enquanto aumenta resistência, rigidez, desgaste, estabilidade térmica e dimensional.

Quão resistente é um compósito de matriz de alumínio cerâmico?

Depende do tipo de armadura/fração de volume e da rota do processo.

As classificações de fundição normalmente chegam a YS 250–350 MPa e UTS 300–450 MPa.

Graus forjados reforçados in situ são mais altos, com UTS 700–800 MPa (específicos de grau e têmpera).

Se você tiver métricas-alvo (resistência/CTE/temperatura/térmica), podemos adaptar a composição e o processo.

Alumínio e cerâmica são a mesma coisa?

Não. O alumínio é um metal com boa condutividade térmica/elétrica e alta ductilidade.

Cerâmicas são não metais, com alta dureza, baixa expansão térmica e resistência ao desgaste/calor, mas com maior fragilidade.

Combiná-los gera peças leves com maior resistência/rigidez e melhor estabilidade no ciclo térmico.

Quais são as vantagens em relação ao Al-Li e às ligas de titânio?

Resistência/rigidez específica pode igualar ou superar o titânio, com custos mais controláveis.

Comparado ao Al-Li, o CTE é menor e a resistência ao desgaste é melhor, melhorando a consistência da montagem.