Partículas de nanocerâmica são cultivadas in situ dentro do fundido de liga de alumínio, combinando a leveza e tenacidade do alumínio com a resistência e dureza da cerâmica.

Isso permite a "substituição por forja de fundição", redução de peso, economia de custos e desempenho aprimorado nos processos de fundição.

Ideal para componentes de alta rigidez e estabilidade dimensional em equipamentos aeroespaciais e eletrônicos, estruturas de chassis automotivos leves e portantes de carga, além de peças para redução de ruído em transporte ferroviário.

Por que usar compósitos de matriz de alumínio cerâmico fundido

Compósitos de matriz de alumínio cerâmico fundido (Al-MMC / AlSiC) crescem partículas nanocerâmicas in situ dentro do fundido de alumínio, criando uma matriz de alumínio reforçada por partículas que combina a baixa densidade e tenacidade do alumínio com resistência, rigidez e resistência ao desgaste semelhantes às cerâmicas.

- Substituição por forja de fundição com economia de custos: Alcança resistência, rigidez e ductilidade semelhantes às forjadas sob processos de fundição, reduzindo forjamento e usinagem pesada, encurtando o tempo de entrega e reduzindo o custo total.

- Mais leve, mas mais forte e mais estável: Comparado às ligas convencionais de alumínio fundido (como o A356), oferece resistência, rigidez e vida útil significativamente maiores, além de estabilidade dimensional e amortecimento superiores durante o ciclo térmico.

- Desempenho personalizável: Ao ajustar o conteúdo das partículas cerâmicas, o tamanho e o sistema de liga matricial, as propriedades podem ser configuradas para atender a metas específicas de CTE, faixa de temperatura de trabalho e condutividade térmica em estruturas complexas e leves.

- Formação em etapas simples e amigável ao processo: Compatível com fundição de baixa pressão (T6), fundição por compressão (T6) e fundição sob pressão (algumas qualidades sem tratamento térmico), permitindo a formação quase em formato líquido de geometrias complexas com excelente consistência em lotes.

- Comprovado em aplicações exigentes: Já aplicado em estruturas aeroespaciais, estruturas de equipamentos eletrônicos, peças de chassis automotivos e componentes de transporte ferroviário, onde alta rigidez, estabilidade dimensional e redução de peso são críticas.

Em resumo, o Al-MMC fundido (AlSiC) permite fundições de alta resistência e alta rigidez que atingem ou superam as metas mecânicas, reduzindo peso e custo total, tornando-se uma alternativa atraente às soluções forjadas de alumínio, titânio e ferro fundido.

Os populares produtos compósitos de matriz de alumínio cerâmico fundido da Chalco

Oferecemos produção personalizada e em massa de fundições em areia, fundições de baixa pressão para moldes metálicos, fundições por gravidade e peças de fundição de precisão — oferecendo entrega completa desde a prototipagem até a fabricação em grande escala.

Compósito de matriz de alumínio cerâmico de alta resistência fundido (JZ101)

O JZ101 foi projetado para peças críticas que suportam carga, como nós dos dedos do chassi e braços articulados, proporcionando maior resistência e maior vida útil de fadiga com o mesmo peso.

Entre em contato conosco agora

- Resistência da fratura: 410–420 MPa

- Limite de escoamento: 340–350 MPa

- Módulo elástico: 85–95 GPa

Compósito cerâmico de matriz de alumínio fundido de alto módulo (JZ109)

O JZ109 foi desenvolvido para aplicações que exigem alta precisão, baixa deformação e amortecimento de vibrações.

Ele oferece menor deslocamento elástico e maior estabilidade dimensional sob a mesma carga, tornando-o ideal para componentes eletrônicos, equipamentos de ferramentas e estruturas de transporte ferroviário.

Entre em contato conosco agora

- Resistência à fratura: 360–370 MPa

- Limite de escoamento: 320–330 MPa

- Módulo elástico: >90 GPa

Compósito de matriz de alumínio cerâmico de alta ductilidade fundido (JZ110)

A JZ110 oferece maior alongamento e resistência para lidar com condições exigentes de impacto e tolerância de montagem.

Proporciona excelente absorção de energia e resistência ao impacto, é compatível com tolerâncias durante a montagem e reduz o risco de falha por quebradiça.

Entre em contato conosco agora

- Resistência à fratura: 350 MPa

- Limite de escoamento: 290 MPa

- Alongamento: 14%

- Limite de fadiga: 110 MPa

Outros compósitos de matriz cerâmica de alumínio fundido (todos da série)

Também oferecemos uma ampla gama de ligas compósitas de matriz de alumínio cerâmico fundido para atender a diversas necessidades de aplicação.

-

FC011 (Série de Elenco)

Resistência à tração: 330–350 MPa

Limite de escoamento: 280–300 MPa

Módulo elástico: 71–73 GPa

Alongamento: 10–14%

Densidade: 2,72 g/cm³

Processo: Fundição de baixa pressão (T6)

-

FC031 (Série de Elenco)

Resistência à tração: 380–400 MPa

Limite de escoamento: 300–320 MPa

Módulo elástico: 80–85 GPa

Alongamento: 2–3%

Densidade: 2,77 g/cm³

Processo: Fundição de baixa pressão (T6)

-

FC021 (Série de Elenco)

Resistência à tração: 360–370 MPa

Limite de escoamento: 320–330 MPa

Módulo elástico: 90–95 GPa

Alongamento: 0,5–1%

Densidade: 2,82 g/cm³

Processo: Fundição de baixa pressão (T6)

-

FC041 (Série de Elenco)

Resistência à tração: 530–550 MPa

Limite de escoamento: 450–470 MPa

Módulo elástico: 78–80 GPa

Alongamento: 3–4%

Densidade: 2,89 g/cm³

Processo: Fundição de baixa pressão (T6)

-

FC052S (Série de Elenco)

Resistência à tração: 365–410 MPa

Limite de escoamento: 290–350 MPa

Módulo elástico: 72–75 GPa

Alongamento: 5–20%

Densidade: 2,72 g/cm³

Processo: Fundição por espremer (T6)

-

FC071S (Série de Elenco)

Resistência à tração: 400–460 MPa

Escoamento: 340–380 MPa

Alongamento: 2–5%

Densidade: 2,69 g/cm³

Processo: Fundição por espremer (T6)

-

FC081 (Série de Elenco)

Resistência à tração: ≥630 MPa

Limite de escoamento: ≥600 MPa

Alongamento: ≥4%

Densidade: 2,85 g/cm³

Processo: Elenco (T6)

-

FC082 (Série de Elenco)

Resistência à tração: 540–560 MPa

Limite de escoamento: 460–490 MPa

Alongamento: 7–15%

Processo: Fundição por espremer (T6)

-

FC061HTF (Série de Elenco)

Resistência à tração: 185–210 MPa

Escoamento: 140–150 MPa

Alongamento: 10–12%

Processo: Função sob pressão, sem tratamento térmico

Como escolher o material certo para o seu projeto

- Para maior resistência à resistência e à fadiga, escolha o JZ101.

- Para rigidez e estabilidade dimensional, escolha JZ109 ou FC021.

- Para alta elongação e desempenho fácil de montar, escolha JZ110 ou FC052S.

- Para máxima resistência ao impacto, escolha FC081 ou FC041.

- Para prioridade de custo e eficiência, escolha FC061HTF.

Envie seus desenhos, especificações de meta e condições de trabalho, e entregaremos uma solução personalizada de material, janela de processo, orçamento e prazo de entrega em até 48 horas.

Comparação entre compósitos cerâmicos de matriz de alumínio e liga de alumínio fundido A356

Uma atualização completa de desempenho — alcançando tanto design leve quanto alta resistência.

Comparados à tradicional liga de alumínio fundido A356, os compósitos de matriz cerâmica de alumínio da Chalco (série JZ) oferecem melhorias notáveis em resistência, rigidez e vida útil da fadiga, mantendo baixa densidade e excelente usinabilidade.

| Material de fundição | A356 (Alumínio fundido convencional) | JZ101 (Alta Resistência) | JZ109 (Módulo Alto) | JZ110 (Alta Ductilidade) |

| Resistência à fratura (MPa) | 280-310 | 410-420 | 325 | 350 |

| Limite de escoamento (MPa) | 180-230 | 340-350 | 295 | 290 |

| Módulo elástico (GPa) | 68-72 | 85-95 | 72 | 73 |

| Alongamento (%) | 2-3 | 2-3 | 0.5 | 14 |

| Densidade (g/cm³) | 2.70 | 2.77 | 2.71 | 2.72 |

| Limite de fadiga (MPa) | 50 | 70 | - | 110 |

Compósitos cerâmicos de matriz de alumínio da Chalco — permitindo que suas fundições sejam mais leves, resistentes e além dos limites das ligas de alumínio convencionais.

Vantagens dos compósitos de matriz de alumínio cerâmico fundido

- Baixa densidade: Naturalmente leve, com densidade comparável à das ligas de alumínio — ideal para alcançar metas de perda de peso.

- Alta resistência: A resistência à tração e ao escoamento é significativamente maior do que a das ligas convencionais de alumínio fundido.

- Módulo alto: Módulo elástico de até 95 GPa, proporcionando menor deformação elástica sob a mesma carga, melhor estabilidade dimensional e superior amortecimento de vibração.

- Resistência à fadiga: Vida útil e limite de fadiga muito melhorados em condições típicas, como testes de flexão rotativa ou de dois furos.

- Resistência ao desgaste: Maior dureza e menor perda por atrito, adequado para operação a longo prazo e peças móveis de alta frequência.

- Resistência à corrosão: Mantém a resistência à corrosão das ligas de alumínio, garantindo um serviço estável em diversos ambientes.

- Resistência à fadiga térmica e em altas temperaturas: Resistência superior em alta temperatura e desempenho de fluência para melhor confiabilidade durante ciclos térmicos.

- Amigável ao processo e à usinagem: Compatível com fundição a baixa pressão (T6), fundição por pressão (T6) e fundição sob pressão (algumas qualidades sem tratamento térmico); suporta usinagem e soldagem convencionais, e opções de pó para impressão 3D também estão disponíveis.

Casos de aplicação de compósitos de matriz de alumínio cerâmico fundido

Aplicações aeroespaciais

Tiangong-1:

- Solução: Substitui componentes selecionados de liga de titânio por alumínio cerâmico fundido (Al-MMC / AlSiC).

- Resultado: Alcançou cerca de 30% de redução de peso com maior rigidez e estabilidade dimensional, permitindo acoplamento de alta precisão entre a espaçonave Shenzhou e a estação espacial.

Tiangong-2:

- Entrega: 38 componentes estruturais chave.

- Resultado: Consegui uma redução total de peso de cerca de 28 kg. Excelente estabilidade dimensional e atenuação de vibração garantiam desempenho preciso de imagem, rastreamento e apontamento para câmeras embarcadas.

Chang'e-3

- Solução: Substitui componentes de liga de titânio parcial por alumínio cerâmico fundido.

- Resultado: Alcançou cerca de 30% de redução de peso, com precisão rotacional significativamente aprimorada e confiabilidade das partes móveis do espaço, mantendo desempenho estável sob condições de ciclo térmico e vibração.

Aplicações na aviação

-

A moldura da porta de admissão da APU (Unidade Auxiliar de Potência) do sistema de combustível e energia já foi instalada com sucesso na grande aeronave C919 nº 003.

Outras aplicações aeroespaciais de compósitos cerâmicos de matriz de alumínio:

Componentes da porta da cabine

Mecanismos biônicos da cabine

Braços articulados da aeronave

O desempenho abrangente dos compósitos cerâmicos de matriz de alumínio da Chalco supera o da liga de alumínio-lítio de terceira geração 2196 e foi incluído na lista de padrões de materiais e fornecedores qualificados da COMAC.

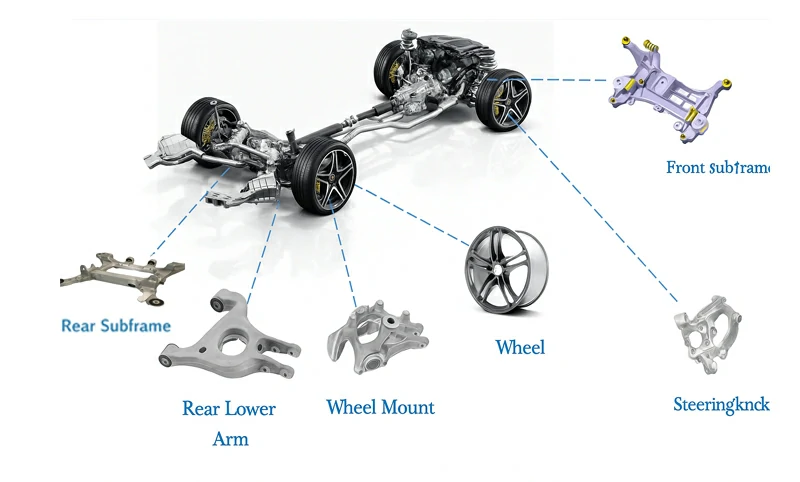

Aplicações automotivas (chassi)

Compósitos de matriz de alumínio cerâmico fundido são usados em subquadros, articulações de direção e braços de controle — componentes essenciais do chassi automotivo.

Eles atendem aos requisitos de resistência, rigidez e fadiga enquanto substituem peças forjadas, alcançando peso mais leve, maior estabilidade e menor custo.

| Material e Processo | Chave de direção fundida QT450 | 6082 Joint Driver Forjado | Chave de direção de alumínio cerâmico (fundido) |

| Limite de escoamento | 310MPa | 280MPa | 290MPa |

| Alongamento após fratura | 9%-11% | 10%-11% | 10%-14% |

| Densidade | 7,1 g/cm³ | 2,71 g/cm³ | 2,71 g/cm³ |

O uso de alumínio cerâmico para as articulações de direção alcança resistência e conformidade com fadiga, permitindo a substituição por forjamento moldado, redução significativa de peso e montagem mais estável e eficiente.

Direção automotiva

O uso de nós de direção de alumínio cerâmico fundido (Al-MMC) alcança cerca de 56% de redução de peso em comparação com o ferro fundido e cerca de 10% de redução em relação às ligas de alumínio tradicionais — tudo isso sem aumento de custo.

Entre em contato conosco agora

Cubo de roda automotiva

Com cubos de roda de alumínio cerâmico fundido (Al-MMC), o peso é reduzido em cerca de 70% em comparação com cubos de ferro fundido e cerca de 20% em comparação com rodas convencionais de alumínio.

Entre em contato conosco agoraAlém das soluções de matriz compósita de alumínio cerâmico, a Chalco também oferece produtos de rodas de alumínio fundido e forjado, atendendo a diversas necessidades de design leve, resistência e eficiência de custos.

Fundição de cubo de roda de alumínio

Forjamento de cubos de roda de alumínio

Rodas de alumínio vs. rodas de aço

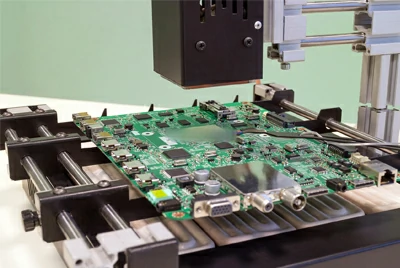

Equipamentos de soldagem em chipos e embalagem eletrônica

Em projetos de equipamento de soldagem e embalagem de chips de próxima geração, as condições operacionais de movimento em alta velocidade (16–20 g) exigem rigidez excepcional, estabilidade dimensional e amortecimento superior de vibração dos componentes estruturais.

Entre em contato conosco agora

Aplicações ferroviárias de alta velocidade

Alcançar desempenho mais leve, estável e silencioso, mantendo a segurança estrutural — compósitos de matriz de alumínio cerâmico permitem redução de peso, maior velocidade, eficiência energética e redução de ruído para trens de alta velocidade.

Ao substituir o ferro fundido importado por fundições compósitas de matriz de alumínio cerâmico, o peso é reduzido em cerca de 60%, com melhor dissipação de calor, menor vibração e maior confiabilidade sob alta carga e ciclos térmicos de longo prazo.

Entre em contato conosco agora

Nossos parceiros em compósitos de matriz de alumínio cerâmico fundido

Colaboramos profundamente com muitas organizações e marcas líderes do setor, focando na pesquisa, desenvolvimento e aplicação de compósitos cerâmicos de matriz de alumínio de alto desempenho.

Nossos principais parceiros incluem:

- CRRC (China Railway Rolling Stock Corporation): Líder global na fabricação de equipamentos para transporte ferroviário.

- AVIC (Aviation Industry Corporation of China): Parcerias no desenvolvimento de materiais e componentes avançados para aeronaves.

- CASIC (China Aerospace Science and Industry Corporation): Aplicação de compósitos cerâmicos de matriz de alumínio de alto desempenho em equipamentos aeroespaciais.

- China North Industries Group (NORINCO): Utilizando compósitos cerâmicos de matriz de alumínio em sistemas de armas e projetos de defesa.

- China South Industries Group: Aprimoramento da leveza e durabilidade em equipamentos de defesa por meio da tecnologia de compósitos de alumínio cerâmico.

- COMAC (Commercial Aircraft Corporation of China): Principal desenvolvedora das aeronaves civis chinesas; compósitos de matriz de alumínio cerâmico são usados em programas C919 e outros.

- AECC (Aero Engine Corporation of China): Pioneira em P&D e fabricação de motores aeronáuticos, aplicando amplamente compósitos cerâmicos de matriz de alumínio em motores e outros componentes críticos.

Nossos equipamentos de produção

Somos especializados em fundição de precisão por investimento utilizando o processo de sol de sílica, apoiados por uma forte colaboração com universidades e institutos de pesquisa nacionais de destaque.

Com robusta capacidade técnica, produzimos em massa com sucesso mais de 3.000 fundições de precisão, cobrindo estruturas complexas e requisitos de alta consistência em múltiplas indústrias.

Para reduzir o tempo de preparação do molde e entregar rapidamente protótipos aos clientes, estamos equipados com:

Uma impressora inteligente 3D com núcleo de areia (2000 × 1000 × 750 mm).

Duas impressoras 3D de padrão de cera (1200 × 1200 × 600 mm e 500 × 500 × 500 mm)

Equipamento de injeção de cera

Equipamento de padrão de cera

Forno de pressão a vácuo

Esses dispositivos permitem a produção rápida de moldes de areia, núcleos de areia e padrões de cera, garantindo a fundição eficiente e confiável de componentes complexos.

Linha contínua de moldagem com areia de resina

Esse sistema inclui uma linha de moldagem em areia de resina e uma linha de montagem em caixa, proporcionando capacidade para produzir grandes peças moldadas.

Linha de fundição de baixa pressão

Esse equipamento permite a produção contínua e em larga escala de peças moldadas em várias especificações (tamanho máximo de fundição 1200 × 1100 × 1000 mm).

Máquina de fundição por pressão diferencial — tipo de estação dupla

Esse sistema opera a uma pressão sincronizada de 6 bar e pode fundir peças de até 1500 × 1300 mm.

Máquina de fundição por gravidade

Uma máquina de fundição por gravidade com separação vertical, adequada para produzir peças fundidas de menor porte.

Conformidade e consistência: testes, P&D e garantia de qualidade

Estabelecemos um sistema integrado de verificação que cobre todo o processo, desde os materiais recebidos até a produção e entrega final.

Todos os testes e registros são realizados de acordo com os padrões ASTM / ISO / GB, garantindo consistência em lotes, rastreabilidade total e a capacidade de fornecer Relatórios de Teste de Materiais (MTR) e certificados de inspeção para cada remessa.

Também apoiamos planos de teste baseados em projetos e verificação por terceiros.

- Inspeção por penetrante fluorescente (FPI): Detecção rápida de trincas superficiais e defeitos de penetração para melhorar a estabilidade do material e a qualidade da superfície de fundição.

- Imagem por raios X em tempo real (RT): Inspeção online para retração, inclusões e trincas, ajudando a otimizar parâmetros do processo.

- Máquina de teste de fadiga: Realiza testes rotativos de flexão, tensão-compressão e fadiga em furos abertos, gerando curvas S–N e limites de fadiga.

- Máquina de teste de tração: Mede Rm, Rp0.2, A e E para verificar resistência, rigidez e conformidade com elongamento.

- Analisadores de hidrogênio / ONH: Monitore o teor de gás e a limpeza do fundido para reduzir o risco de porosidade e fraturas frágeis.

- Microscópio metalográfico: Observa tamanho/distribuição de partículas, microestrutura e porosidade para avaliar a estabilidade do material.

- Difractômetro de raios X (XRD): Analisa a composição de fase, precipitados e tensão residual para orientar o tratamento térmico e a otimização de desempenho.

- Analisador de tamanho de partículas (PSD): Mede a distribuição D10 / D50 / D90 para garantir consistência e repetibilidade da fase de reforço.

Envie-nos seus desenhos, especificações de alvo e condições de trabalho, e nós entregaremos uma solução personalizada de material, janela de processo, plano de teste, orçamento e prazo de entrega em até 48 horas.

Embalagem e transporte de compósitos de matriz de alumínio cerâmico fundido

Para garantir a aparência e a estabilidade de desempenho dos compósitos de matriz de alumínio cerâmico durante o transporte global, utilizamos proteção multicamadas e oferecemos opções de embalagem personalizadas.

- Proteção interna: Superfícies funcionais são cobertas com película protetora de PE, e entrelaçamentos livres de poeira são colocados entre as folhas. Peças revestidas ou com acabamento espelhado são enroladas individualmente para proteção contra riscos e pressão.

- Proteção contra umidade e corrosão: filme anticorrosivo VCI com sacos barreira de alumínio-plástico selados a vácuo, contendo dessecantes e cartões indicadores de umidade (HIC). Proteção adicional está disponível para transporte marítimo.

- Reforço estrutural: Acolchoamento EVA, paletes de posicionamento personalizado, protetores de canto, filme estirável e faixas de fixação com avisos transparentes de choque e inclinação garantem o manuseio seguro.

- Caixas e certificação: Caixas de compensado (compatíveis com ISPM 15) com acesso de empilhadeira de quatro vias; Peso recomendado da caixa ≤1200 kg (comumente 300–800 kg).

- Documentos complementares: lista de embalagem, fatura/conhecimento de embarque, certificado de material EN 10204 3.1 e relatórios de inspeção (dimensões, planicidade, revestimento, etc.) disponíveis mediante solicitação.

Perguntas Frequentes sobre perguntas relacionadas

O que é o compósito matricial de alumínio (Al-MMC / AlSiC)?

É um material compósito feito pela introdução de reforços cerâmicos (como SiC, Al₂O₃, TiC ou TiB₂) em uma matriz de liga de alumínio, combinando a natureza leve e dúctil do alumínio com a resistência, dureza e estabilidade das cerâmicas.

Pode ser produzido por reação in situ, metalurgia de pós ou processos de fundição, com propriedades ajustadas ajustando fração de volume de partículas, tamanho, faixa CTE/temperatura e condutividade térmica.

AlSiC é um sistema típico que utiliza partículas de SiC como fase de reforço.

Quão resistentes são os compósitos de matriz de alumínio?

Geralmente, eles oferecem maior resistência do que as ligas convencionais de alumínio fundido, com melhorias significativas em rigidez e desempenho em fadiga.

- JZ101 (Alta resistência): 410–420 MPa

- FC041 (Alta resistência): 530–550 MPa

- FC081 (Ultra-alta resistência): ≥630 MPa

Obtenha amostras e um orçamento rápido

Personalize seu material com base no CTE alvo, faixa de temperatura ou condutividade térmica — envie seus desenhos e condições de trabalho, e forneceremos uma solução do material, janela de processo, orçamento e prazo de entrega em até 48 horas.