Em muitos programas de componentes de alumínio, os processos comuns ainda são usinagem por coronha de barras, fundição e forja a quente. À medida que a densidade de potência aumenta, as tolerâncias dimensionais se apertam e a pressão de custo aumenta, essas rotas tendem a apresentar limitações na utilização do material, consistência dimensional e desempenho térmico.

Para peças de alumínio cujo tamanho e geometria são adequados, adotar um processo de forjamento a frio de alumínio pode melhorar as propriedades mecânicas, reduzindo significativamente o desperdício de materiais e o tempo de usinagem, além de melhorar a consistência de lote a lote e a vida útil da fadiga. Para dissipadores de calor e outros componentes de gerenciamento térmico, combinar alumínio de alta condutividade com estruturas de alta densidade de aletas permite maior capacidade de resfriamento dentro de um envelope mais compacto.

Sobre Forjamento a Frio de Alumínio, a maioria dos projetos de engenharia tende a focar em três perguntas primeiro:

- Minha peça é uma boa candidata para forjamento a frio de alumínio?

- Em quais situações a forja a frio em alumínio é mais vantajosa do que usinagem / forja a quente / fundição sob pressão?

- Se considerarmos o alumínio como forjamento a frio, que informações precisamos para nos preparar?

Você também pode explorar por setor:

O que é forja a frio de alumínio?

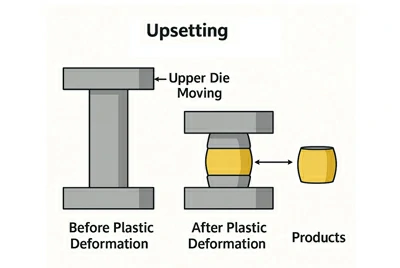

Em temperatura ambiente ou próxima, blanks de alumínio ou liga de alumínio são colocados em um molde fechado e formados em um ou mais golpes de alta pressão em uma prensa mecânica/hidráulica ou um coletor frio multi-estação para alcançar uma forma próxima à peça final. Essa família de processos de forjamento quase em formato líquido é coletivamente chamada de forja a frio do alumínio.

Do ponto de vista da engenharia e da forjação, a forja a frio de alumínio possui várias características típicas:

- Formação em Temperatura Ambiente: Formando-se em temperatura ambiente ou próxima à ambiente, sem aquecimento em massa, com escala mínima e menor consumo total de energia.

- Formato Quase Líquido: O volume em branco está próximo ao volume da peça; A maioria das geometrias é formada dentro do chip em um ou poucos traços, com usinagem limitada em faces críticas e padrões de furos.

- Alta Precisão & Boa Superfície: As dimensões são controladas pelo chip, e o trabalho a frio ajuda a estabilizar a forma, tornando o processo adequado para peças em lote que exigem tolerâncias apertadas e repetibilidade.

- Fluxo contínuo de fibras e alta utilização de materiais: Durante a deformação, as linhas de fluxo metálico seguem continuamente a geometria da peça, enquanto os chips são muito reduzidos, estabelecendo a base para um bom desempenho mecânico e térmico.

Especificações de Forjamento a Frio de Alumínio e Capacidade de Produção

| Item | Gama de capacidades |

| Diâmetro Externo / Atravessando Planícies | Típico de 10–150 mm; extremo aprox. 6–180 mm (a confirmar contra tonelagem de design de matriz / prensagem) Tolerância de voo externo em branco: tipicamente ±0,10–0,30 mm |

| Altura / Comprimento | Típico de 5–120 mm; extrema tolerância de altura de blank de aproximadamente 3–150 mm: tipicamente ±0,10–0,20 mm (dependendo da geometria) |

| Peso de Branco Único | Peso típico de 0,02 a 5,0 kg; extremo aprox. 0,01–8,0 kg Para peças acima de aproximadamente 5 kg, forjamento a quente / forjamento por matriz aberta geralmente é avaliado em paralelo |

| Tolerâncias de usinagem | Diâmetros típicos de ajuste até H7–H9; para eixos guia, etc., reta / arredondamento + rugosidade Ra 0,8–1,6 μm podem ser reportados mediante solicitação |

| Liga | 1xxx:1050 / 1070 / 1100 3xxx:3003 / 3A21 5xxx:5A02 / 5052 / 5754 6xxx:6061 / 6063 / 6082 7xxx:7075 |

| Condição | 1xxx / 3xxx / 5xxx: O, F, H112 e outros têmperos macios para facilitar a forja a frio 6xxx / 7xxx: forjados em temperamento recozido ou pré-tratados, depois tratados termicamente (ex.: T6 / T651) conforme o projeto |

| Padrão | ASTM B247/B247M (forjados de alumínio forjado e ligas de alumínio) série EN 586, GB/T 12344 e outros padrões relevantes de forjamento Indústrias aeroespaciais / especiais seguem os padrões AMS / EN / GB especificados no desenho |

Geralmente, a forja a frio em alumínio é mais econômica para projetos com uso anual estável de ≥ 3.000–5.000 peças / ano / número da peça; Pequenos lotes e protótipos também podem ser avaliados caso a caso.

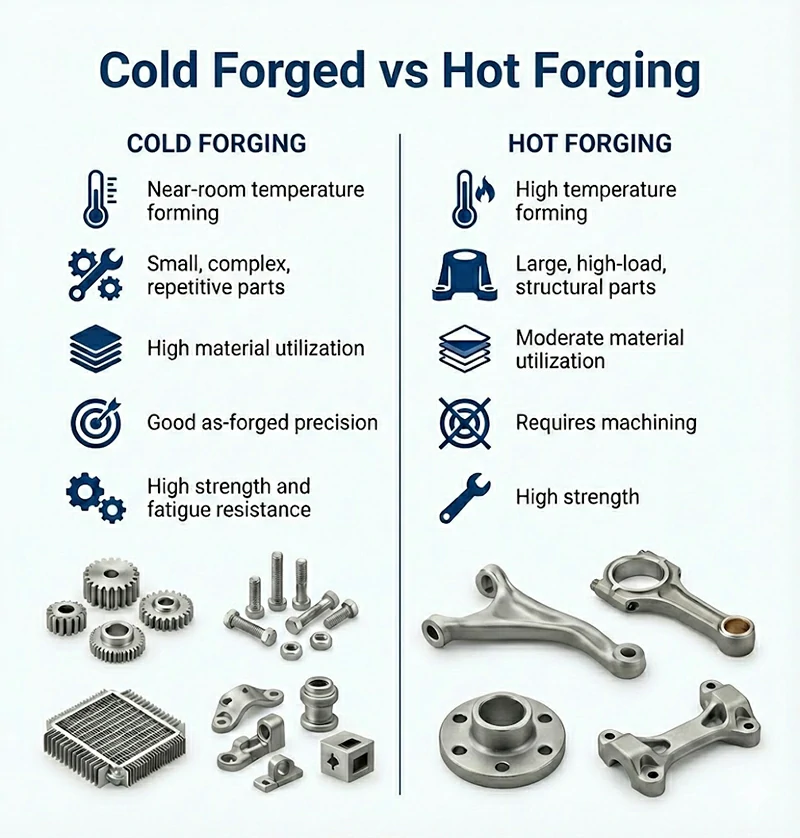

Principais Diferenças Vs. Forjamento a Quente / Usinagem / Fundição sob Pressão

| Dimensões de Comparação: | Forjamento a quente | Usinagem a partir de barra | Função / Extrusão | Forjamento a frio de alumínio |

| Temperatura do Processo e Consumo de Energia | Formação de alta temperatura; Alto consumo de energia e escala de óxido. | Corte em temperatura ambiente; consumo moderado de energia, principalmente de máquinas-ferramenta. | fusão ou extrusão em alta temperatura; Alto consumo de energia, sensível ao controle de temperatura | Conformação em temperatura ambiente com baixo consumo de energia, mas moldes e lubrificação exigentes. |

| Utilização do Material & Custo Unitário | O blank tem formato quase líquido, mas apresenta perda de flash e usinagem; rendimento moderado. | Remoção extensiva de materiais; Máximo desperdício de material, alto custo por peça. | Conformação quase líquida + usinagem mínima; Utilização de materiais moderada a alta | Conformação quase líquida com lascas mínimas e alto uso de material, proporcionando uma forte economia por peça para lotes médios a grandes. |

| Precisão Dimensional e Consistência em Lote | Precisão média, precisa de acabamento; lotes consistentes. | Alta precisão, mas totalmente dependente da usinagem; Boa consistência do lote, mas tempo de ciclo lento. | Formas complexas podem ser formadas em uma etapa; superfícies críticas ainda precisam de usinagem para garantir precisão | Moldado por molde para peças de alumínio lote de alta precisão que necessitam de qualidade de superfície consistente. |

| Propriedades Mecânicas e Confiabilidade | Estrutura densa, bom fluxo de fibras; Alta resistência, resistência a impactos. | Propriedades médias de laminação dependentes da matéria-prima; Ideal para lotes pequenos, peças simples, protótipos, designs iterativos. | As fundições sob pressão apresentam risco de porosidade/encolhimento; Materiais extrudidos apresentam anisotropia significativa | A continuidade da fibra e o endurecimento por trabalho aumentam a resistência à fadiga em relação a peças usinadas ou fundidas. |

| Partes/Cenários Aplicáveis Típicos | Adequado para grandes estruturas portantes, flanges, hastes e outras peças grossas. | Corte em temperatura ambiente; O uso de energia é principalmente de máquinas-ferramenta. | Cascas complexas, partes de paredes finas, perfis longos e partes externas | Adequado para estruturas de alumínio médio/pequeno, conectores de alta resistência e blocos de dissipadores de calor. |

- A forja a quente é mais adequada para peças de grande porte, alta carga, com grande deformação e seção pesada.

- A usinagem a partir de barra se encaixa em pequenos lotes, geometrias simples e projetos onde o projeto muda com frequência.

- A fundição sob pressão / extrusão + usinagem é preferida para formas complexas, carcaças de parede fina e perfis longos.

- A forja a frio de alumínio é mais adequada para peças de pequeno a médio porte, altamente repetíveis e volumes estáveis.

Minha peça é adequada para forjamento a frio de alumínio?

Você pode primeiro usar as três verificações abaixo para selecionar rapidamente sua parte:

- Tamanho: A peça geralmente é um componente pequeno a médio, não uma carcaça ultragrande, viga extra-longa ou flange pesada.

- Volume: Há uma demanda anual estável e recorrente (tipicamente de vários milhares de unidades para cima).

- Desempenho: Além de "apenas fazer a peça", resistência, fadiga, consistência dimensional e utilização do material importam.

Se sua peça atender a dois ou mais dos pontos acima, geralmente vale a pena avaliar seriamente a Forjação a Frio de Alumínio como um processo candidato.

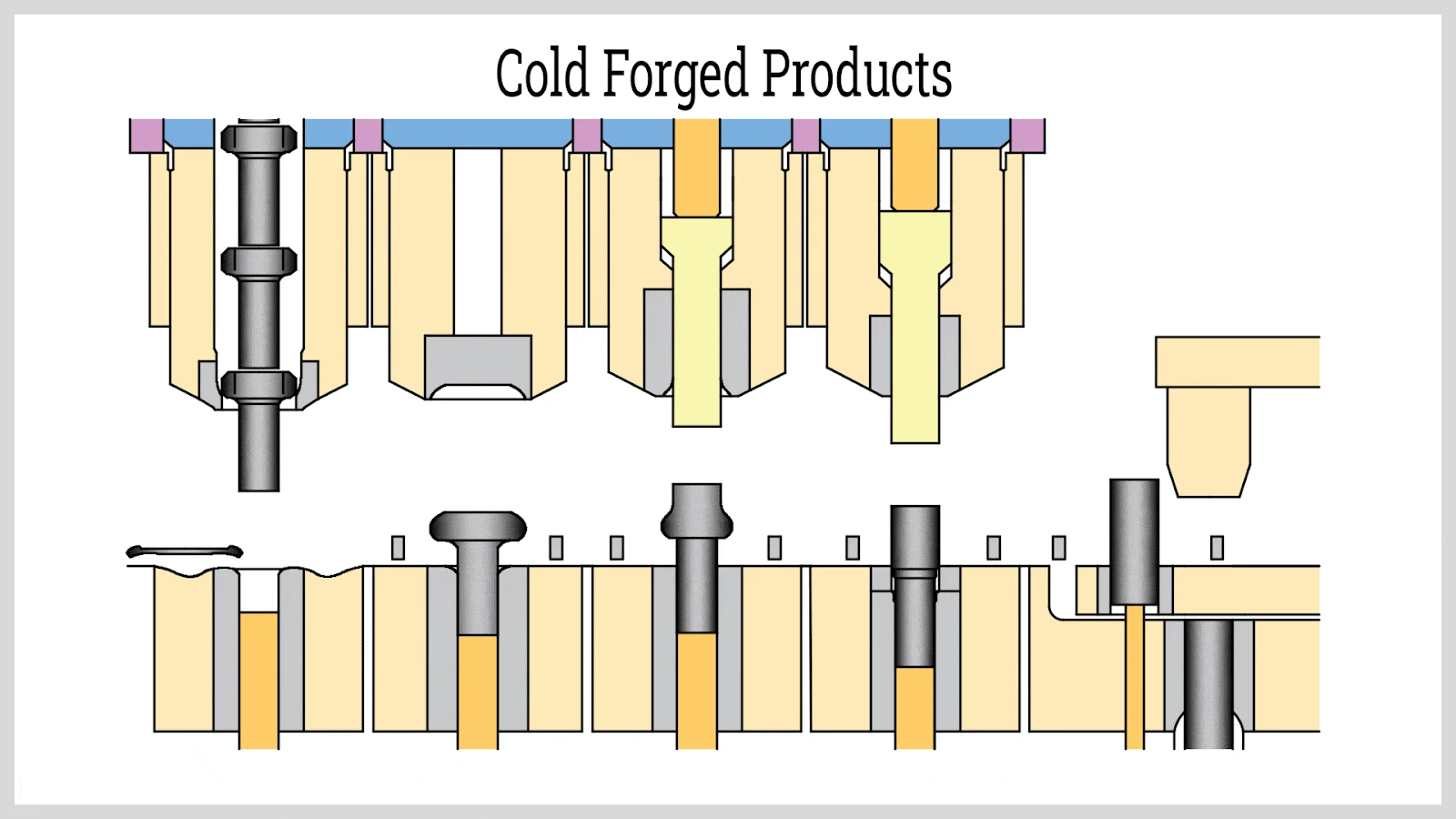

Tipos de peças forjadas a frio em alumínio

Dissipadores de calor de alumínio forjado a frio

Tamanho: 30–120 mm Ø/largura, 15–80 mm de altura

Ligas: 1xxx / 3xxx, selecionada 6xxx

Características: alta razão de nadadeiras, nadadeiras finas, alumínio sólido, estrutura densa e livre de poros

Aplicações:Drivers de LED, módulos de energia, eletrônicos automotivos, arrefecimento de alta potência

Cabos, Peças Estriadas e Escalonadas

Tamanho:Diâmetro 10–80 mm, comprimento 20–200 mm

Ligas: 5xxx / 6xxx / 7xxx

Características: múltiplos passos, estrias e cabeças de flange formadas em uma única operação

Aplicações: eixos de transmissão, eixos estriados, eixos de flange, blanks de polia

Buchas, Mangas e Peças Tubulares

Tamanho:Dia de divisão 10–120 mm, altura/comprimento 10–150 mm

Ligas: 5xxx / 6xxx, selecionadas 1xxx / 3xxx

Características: extrusão e perfuração para trás, alta concentricidade, espessura uniforme da parede

Aplicações: carcaças hidráulicas e pneumáticas, buchas, mangas guia

Suportes e componentes do tipo flange

Tamanho: contorno geral aprox. 20–150 mm

Ligas: principalmente 5xxx / 6xxx, opcional 7xxx

Características: furos, nervuras e raios pré-formados melhoram a rigidez e a vida útil da fadiga

Aplicações: suportes, clevises, blocos, balancins, conectores estruturais

Blanks Forjados Quase Líquidos para Usinagem

Tamanho: peças pequenas a médias com seções transversais espessas

Ligas: 6xxx / 7xxx

Características: contornos e etapas pré-formadas, redução do tempo de sucata e usinagem

Aplicações: peças complexas personalizadas anteriormente usinadas a partir de barra sólida

No geral, a forja a frio de alumínio é mais adequada para peças de alumínio pequenas e médias, com volumes de produção estáveis e requisitos claros para propriedades mecânicas e consistência de lote a lote.

Por outro lado, peças muito grandes ou muito longas, cascas extremamente finas e complexas, e projetos pontuais ou de volume anual muito baixo geralmente estão fora da janela típica de processo de forja a frio em alumínio.

Quais são as vantagens do forjamento a frio em alumínio?

Comparado à usinagem pura em barras, fundição convencional ou algumas técnicas de forjamento a quente, a Forjagem a Frio de Alumínio oferece vantagens claras nas seguintes áreas:

Alta Precisão e Consistência Dimensional

Matrizes fechadas formam diretamente as dimensões críticas, proporcionando tolerâncias estáveis de lote para lote.

Alta utilização de materiais e custo de peça mais controlável

Como um processo quase de formato líquido, o volume de cavacos é muito baixo e o desperdício de material é significativamente reduzido.

Melhor Força e Fadiga Vida

Com linhas de fluxo contínuo de fibras e endurecimento a frio adequado, peças forjadas a frio oferecem maior desempenho em fadiga.

Boa qualidade de superfície, menos usinagem secundária

A superfície forjada é lisa, densa e livre de defeitos de retração.

Adequado para produção em massa automatizada, mais eficiente em energia e ambientalmente amigável

A conformação à temperatura ambiente elimina o aquecimento de peças completas, reduzindo o consumo de energia e as emissões.

Forjamento a frio de alumínio vs forjamento a quente de alumínio

| Projeto | Forjamento a quente de alumínio | Forjamento a frio de alumínio |

| Temperatura do processo e consumo de energia | Aquecimento a altas temperaturas para a formação; forte capacidade de deformação, alto consumo de energia e formação de escamas de óxido. | Formando-se em ou próximo à temperatura ambiente; Não é necessário aquecimento geral, baixo consumo de energia e não há incrustação de óxido. |

| Faixa de tamanho e formato | Adequado para grandes componentes portantes com seções transversais espessas, grandes quantidades de deformação e estruturas relativamente robustas, como bielas, flanges e suportes. | Adequado para radiadores, eixos, suportes, mangas etc., de pequenos a médios tamanhos, compactos e de formatos repetitivos. |

| Utilização do material e custo unitário | Tem margem de flash e usinagem; Utilização moderada do material, custo influenciado tanto pela qualidade do material quanto pela usinagem. | Quase formando forma de rede, com lascamento mínimo; alta utilização de material, menor custo unitário para lotes médios a grandes. |

| Precisão dimensional e consistência em lotes | A precisão depende principalmente da usinagem subsequente; As dimensões do tarugo de forja variam significativamente, adequadas para peças com requisitos gerais de tolerância. | As dimensões críticas são controladas pelo molde; Apenas uma usinagem mínima é necessária, resultando em boa consistência dimensional para peças em lote. |

| Propriedades mecânicas e desempenho em fadiga | Linhas de fluxo contínuo de fibras, estrutura densa, boa resistência e desempenho em fadiga, adequadas para componentes estruturais de alta carga e grandes seções. | Também possui linhas contínuas e endurecimento do trabalho; Desempenho em resistência e fadiga geralmente são superiores para peças de pequeno a médio porte. |

| Cenários mais adequados para avaliação de prioridades | Para peças de grande porte, seção grossa, alta carga e uso anual moderado, a forja aluminotérmica geralmente é a primeira consideração. | Para peças de pequeno a médio porte, com formatos repetitivos, uso anual estável e sensibilidade à precisão e custo, a forja a frio em alumínio é a opção preferida. |

Simplificando, peças grandes, pesadas e altamente carregadas tendem a favorecer a forja a quente de alumínio, enquanto peças de alumínio de tamanho pequeno a médio, com volumes estáveis e exigências de tolerância rigorosas, são fortes candidatas para a Forja a Frio de Alumínio.

Para uma comparação mais detalhada, você pode consultar nossa página dedicada a Forjamento a Quente de Alumínio vs Forjamento a Frio de Alumínio.

Se você não tem certeza se sua peça é mais adequada para forjamento a quente ou a frio, basta nos enviar o desenho, o uso anual estimado e uma breve nota do processo atual.

Soluções para a Indústria do Alumínio Forjado a Frio

Soluções para dissipadores de calor de alumínio forjado a frio

Para alta densidade de potência, aplicações de longa duração com espaço limitado, como iluminação LED, módulos de potência, controladores de motores OBC / DC-DC integrados e motores de acionamento, dissipadores de calor de alumínio forjado a frio oferecem maior desempenho térmico e consistência mais estável dentro de um envelope limitado.

Ligas e Janela de Capacidade de Tamanho

| Item | Faixa de Capacidade |

| Liga e Condição | Alta condutividade térmica: 1050 / 1070 / 1100 / 3003 (O, F, H112); |

| Diâmetro / Largura Externo Típico | Desempenho geral: 6061 / 6063 / 6082 (pode ser T5 / T6 / T651 após forjamento a frio) |

| Altura Típica | 30–120 mm (estruturas especiais podem ser avaliadas até aproximadamente 150 mm) |

| Capacidade das Aletas | 15–80 mm (incluindo base + aletas) |

| Peso de Branco Único | Espessura típica da nadadeira ≥ 0,7 mm; Relação altura/passo das aletas até aproximadamente 20–25:1, para arranjos de aletas de alta densidade |

O acabamento superficial inclui jateamento de areia e anodização; superfícies críticas de montagem e furos de localização podem ser usinados CNC para garantir a precisão da montagem.

Acabamento de Superfície & Usinagem Secundária

Acabamento da superfície: Jateamento de areia + anodização em prata natural ou anodizização preta como padrão; Cores de engenharia personalizadas cinza escuro / azul escuro disponíveis mediante solicitação.

Superfícies críticas de usinagem: A superfície base, as superfícies de montagem e os furos de localização do dissipador de calor podem ser usinados por CNC para garantir baixa resistência térmica de contato e precisão na montagem.

Outras opções: Furos roscados, balcões e sulcos de localização podem ser pré-formados para reduzir operações secundárias no lado do cliente.

Pontos Chave de Comparação com Outras Soluções de Dissipação de Calor

Versus dissipadores de calor extrudados: A forja a frio oferece vantagens em altas proporções de aletas, geometrias complexas 3D e densidade interna, tornando-a adequada para módulos de pequeno a médio porte e alta potência.

Versus dissipadores de calor com aletas coladas/soldadas: Dissipadores de calor forjados a frio são estruturas de alumínio de peça única, sem interfaces adesivas ou de solda, resultando em menor resistência térmica de interface e melhor confiabilidade a longo prazo.

Versus dissipadores de calor fundidos sob pressão: A forja a frio produz uma estrutura densa com baixo risco de porosidade; O desempenho mecânico e de fadiga é mais adequado para aplicações de alta confiabilidade.

Cenários Típicos de Aplicação

- Iluminação / displays LED: Postes de iluminação, luzes de mastro alto, túneis, displays externos e outras aplicações externas de alta potência.

- Fontes de energia industriais e de TI: Inversores industriais, nobreaks, fontes de alimentação para servidores, acionamentos motores, etc., onde o espaço dos armários é limitado.

- Automotivo e novas energias: Conversores, inversores, controladores de motor e componentes similares OBC / DC-DC exigem estabilidade de longo prazo sob vibração e ciclos térmicos.

- Controle de telecomunicações e industrial: Equipamentos de estação base, controladores industriais, servo drives e outros sistemas que exigem aparência consistente e estabilidade dimensional de lote a lote.

As RFQ devem incluir carga de potência, espaço disponível e uso anual para que a viabilidade e a seleção de ligas possam ser avaliadas de forma eficiente.

Soluções para Peças Estruturais Forjadas a Frio em Alumínio Automotivo

Para peças estruturais de alumínio de pequeno a médio porte usadas em carros de passeio e veículos comerciais leves, a forja a frio de alumínio suporta design leve, atendendo aos requisitos de resistência, fadiga e consistência em lotes.

| Projeto | Faixa de Capacidade |

| Liga e Condição | 5xxx: 5083 / 5454, etc., O / H112, usado para componentes estruturais resistentes à carga e à corrosão; 6xxx: 6061 / 6082, etc., podem ser transformados em T6 / T651 após forjamento a frio; 7xxx: 7075, usado para peças locais de conexão de alta resistência. |

| Dimensões externas | Componentes estruturais de pequeno a médio porte, como suportes, muñões e flanges, com dimensões de contorno de aproximadamente 20–150 mm. |

| Dimensões do Eixo | Componentes rotativos como eixos, eixos estriados e eixos flangeados com diâmetros de aproximadamente 10–80 mm e comprimentos de aproximadamente 30–250 mm. |

| Peso de Branco Único | A faixa de peso de aproximadamente 0,05–5,0 kg oferece a melhor eficiência econômica e é mais adequada para a produção de veículos automotivos/comerciais em volume médio a grande. |

- Chassi e suportes de suspensão

- Peças rotativas de direção e transmissão

- Freios e acessórios de eixo

- Estrutura e acessórios para a carroceria

Acabamento de Superfície & Usinagem Secundária

Usinagem secundária: Torneamento CNC, fresagem, perfuração, roscagem, estriamento, etc., para usinagem precisa de superfícies funcionais como superfícies de encaixe, superfícies de vedação, padrões de furos e estrias.

Acabamento da superfície: Jateamento, anodização (cores naturais, pretas ou cinza), revestimento em pó ou revestimento eletroforético, selecionados de acordo com a proteção contra corrosão e os requisitos de aparência do conjunto.

Cenários Típicos de Aplicação

- Chassi e suportes de suspensão: Suportes de barra estabilizadora, pequenos nós dos dedos, blocos de conexão e outros componentes de suporte / montagem de pequeno a médio porte.

- Componentes de direção e rotação da linha de transmissão: Eixos de estrias, eixos de flange e eixos de alumínio com degraus e seções roscadas, onde a concentricidade e a vida útil da fadiga são críticas.

- Freios e acessórios de eixo: Suportes leves para pinças, suportes de sensores e outras peças auxiliares que estão dentro da faixa de tamanho da forjagem a frio.

- Acessórios de quadro / corpo: Suportes de alumínio, ressacos de elevação e blocos de montagem em estruturas ou tanques, com geometrias repetíveis e demanda estável por lotes.

Soluções de Equipamentos Mecânicos e Sistemas Hidráulicos/Pneumáticos

Para carcaças de bombas, corpos de válvulas, coletores, tampas de extremidade e manchas, a forja a frio de alumínio reduz o peso e melhora a resistência à corrosão, além de atender aos requisitos de pressão e fadiga.

| Item | Faixa de Capacidade |

| Liga e Condição | 1xxx / 3xxx / 5xxx: Estado mole (O, F, H112, etc.), adequado para proteção contra corrosão e conformação; 6xxx / 7xxx: Forjamento a frio recozido, tratamento térmico T6 / T651 disponível mediante solicitação; |

| Dimensões (Diâmetro Externo/Comprimento/Largura) | 30–150 mm (bloco de carcaça/válvulas redondo ou quadrado) |

| Altura/Comprimento | 10–120 mm (peças pequenas a médias, como carcaças de bombas, corpos de válvulas, tampas finais e manchas) |

| Espessura típica da parede | 2,5–10 mm (podem ser espessados ou diluídos de acordo com o design do canal de pressão e fluxo) |

| Diâmetro e disposição dos furos | Furos de passagem/furos escalonados/roscados de aproximadamente 4–40 mm, permitindo o arranjo de múltiplas aberturas de óleo/ar e grupos de furos de montagem |

| Peso de Branco Único | Aproximadamente 0,05–4,0 kg, cobrindo a maioria das carcaças de bombas de alumínio, corpos de válvulas e projetos de blocos porosos |

Acabamento de Superfície e Opções de Usinagem Secundária

Torneamento CNC / fresagem / furação / roscagem para finalizar a vedação das superfícies, localizar superfícies e furos roscados, garantindo precisão na montagem e desempenho na vedação.

Anodização (transparente ou colorida) e anodizização dura para melhorar a resistência à corrosão e desgaste, adequada para meios à base de água e óleo.

Desbarba fina, jateamento de bala e limpeza/secagem para controlar resíduos internos e limpeza, reduzindo o risco de contaminação do sistema.

Cenários Típicos de Aplicação

- Alojamentos hidráulicos para bombas / tampas das extremidades da bomba de engrenagem / carcaças eletrônicas para a bomba de controle: alcançam carcaças leves e dimensões estáveis enquanto atendem aos requisitos de pressão de trabalho e pressão de ruptura.

- Corpos de válvulas / coletores: blocos de múltiplas portas com o contorno principal e a maioria das localizações das portas formadas em uma única etapa, reduzindo os chips de usinagem de blocos sólidos e o tempo de ciclo.

- Tampas de extremidade / pistões / buchas de manguita: a forja a frio pré-forma formas externas e diâmetros internos para melhorar a concentricidade e a vida útil da fadiga, além de facilitar a usinagem de precisão subsequente.

- Alojamentos/conectores de ilha de válvula pneumática: utilize ligas de alumínio resistentes à corrosão e tratamentos de superfície adequados para reduzir peso, além de melhorar a aparência e a durabilidade ambiental.

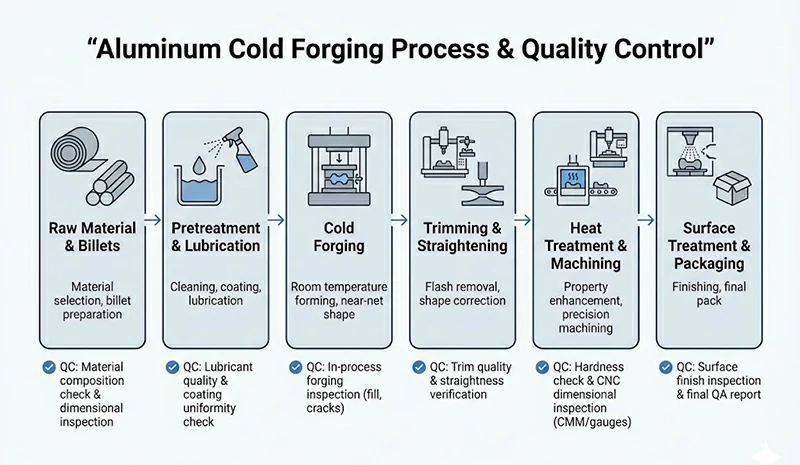

Processo de Forjamento a Frio de Alumínio e Controle de Qualidade

Para projetos que consideram Forja a Frio de Alumínio, um processo estável e um sistema de qualidade rastreável são critérios-chave na seleção de fornecedor. Abaixo estão os fluxos de trabalho típicos e os principais pontos de controle que a Chalco aplica às peças de alumínio forjado a frio.

Visão geral do processo de forjamento a frio de alumínio

O processo geral geralmente inclui: matéria-prima e tarugos → pré-tratamento e lubrificação → forjamento a frio → corte e endireitamento → tratamento térmico, usinagem → acabamento superficial e embalagem.

Preparação de matérias-primas e tarugos

Selecione a classificação e o tamanho da liga especificados de acordo com o desenho (como 1050, 3003, 6061, 7075, etc.), verifique os certificados de teste de fábrica EN 10204 3.1 e corte tarugos pelo número do lote.

Pré-Tratamento e Lubrificação do Tarugo

Realize o recozimento ou amaciamento de acordo com a liga e a deformação necessária, combinado com fosfatação-sabão ou lubrificantes dedicados de alumínio para forja a frio para reduzir a carga de formação e melhorar o fluxo do metal.

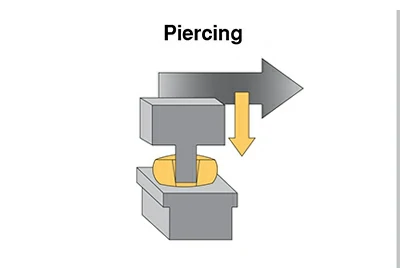

Forjamento a frio / Cabeça a frio

Em prensas mecânicas/hidráulicas ou coletores frios multi-estação, utilize operações como elevação/rumo, extrusão direta, extrusão para trás, perfuração e cunhagem local em uma ou múltiplas etapas para deformar o tarugo em uma peça de alumínio forjada a frio quase com formato líquido.

Aparação, Desbarba e Endireitamento

Remova o flash e o excesso de material, remova as rebarbas e as bordas chanfradas conforme necessário, e endireita eixos, suportes e outras peças para garantir datums confiáveis para usinagem e montagem subsequentes.

Tratamento térmico e usinagem CNC

Realize tratamento em solução e envelhecimento (como T6 / T651) em ligas 6xxx / 7xxx conforme necessário, depois utilize torneamento, fresagem, perfuração e roscagem CNC para finalizar superfícies críticas de encaixe e padrões de furos conforme as tolerâncias e rugosidade da superfície especificados.

Acabamento de Superfície & Embalagem Final

Selecione tratamentos de superfície adequados, como anodização, jateamento ou revestimento, de acordo com o ambiente de serviço, e utilize embalagens protetoras e resistentes à corrosão para controlar riscos de aparência e dimensões durante o transporte e armazenamento.

Controle de Qualidade e Testes para Forjamento a Frio de Alumínio

A Chalco aplica controle multinível sobre matérias-primas, processos e peças acabadas para fornecer garantia de qualidade rastreável para peças forjadas a frio em alumínio.

- Matérias-Primas e Rastreabilidade em Lote: Para cada grau de calor, lote e liga, mantemos a identificação completa, verificamos a composição química e o temperamento, e emitimos certificados EN 10204 3.1 de laminação em conformidade com os padrões ASTM / EN / GB.

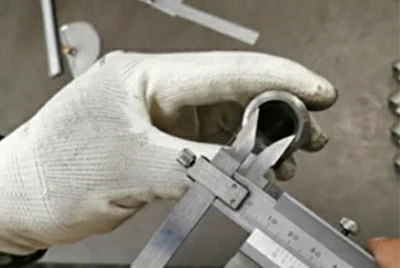

- Inspeção Dimensional e Geométrica: Utilizamos CMMs, medidores dedicados e manômetros de plugue para a primeira peça, em processo e inspeção final, com foco em diâmetros de encaixe, concentricidade, planicidade e esgotamento; relatórios de inspeção dimensional e documentação PPAP / ISIR estão disponíveis mediante solicitação.

- Propriedades Mecânicas e Verificação de Tratamento Térmico: Para lotes que requerem tratamento térmico, realizamos testes de dureza e, quando necessário, testes de tração conforme as normas ASTM / ISO relevantes, confirmando os níveis de resistência e registrando resultados em cada lote e lote de tratamento térmico.

- Testes Especiais e Documentação de Qualidade: Para retenção de pressão, gerenciamento térmico ou componentes críticos para segurança, podemos adicionar NDT (UT / PT), testes de vazamento/pressão e verificação de resistência térmica ou desempenho de resfriamento, junto com os relatórios de teste correspondentes.

Com esse sistema de processo e controle de qualidade, a Chalco oferece soluções de Forjamento a Frio de Alumínio com consistência estável de lote a lote e documentação de qualidade completa para aplicações automotivas, eletrônicas de potência e máquinas industriais.

Por que escolher a Chalco como seu fornecedor de forjamento a frio de alumínio?

Forjamento a frio integrado + tratamento térmico + usinagem

Com prensas de forjamento a frio de estação única, máquinas de laminação a frio multi-estação, fornos de tratamento térmico para ligas 6xxx / 7xxx (solução + envelhecimento), centros de torneamento e fresagem CNC, e linhas internas de anodização, jateamento e revestimento, a Chalco pode fornecer peças de alumínio forjadas a frio de blanks forjadas até componentes totalmente usinados e acabados em uma única cadeia de processo controlada.

Capacidades Abrangentes de Inspeção e Validação

Utilizando CMMs, medidores dedicados, testes de dureza e, quando necessário, testes de tração, controlamos tanto as dimensões quanto as propriedades mecânicas. Dependendo da criticidade da peça, podemos adicionar NDT (UT / PT), testes de vazamento/pressão e testes térmicos ou de desempenho relacionados à vida útil, então as peças-chave de Forjamento a Frio de Alumínio são respaldadas por dados e total rastreabilidade.

Sistemas e Padrões de Qualidade Alinhados com Projetos no Exterior

A Chalco é certificada segundo ISO 9001 / AS9100 e pode produzir conforme ASTM B247/B247M, EN 586, GB/T 12344 e normas de forjamento relacionadas, fornecendo certificados de materiais EN 10204 3.1, relatórios dimensionais e de teste e – quando necessário – documentação PPAP / ISIR para apoiar auditorias nos setores automotivo, eletrônico de potência e outros.

Suporte de Front-end Orientado pela Engenharia

Com base nos seus desenhos, grau de liga, volume anual e processo atual, ajudamos a comparar usinagem / forjamento a quente / fundição a pressão versus Forjamento a Frio de Alumínio em termos de adequação e estrutura de custos. Por meio de testes de amostra e pequenas provas piloto, vamos gradualmente consolidando o processo de forjamento a frio e a ferramenta方案, reduzindo o risco ao mudar de rota de fabricação.

Quais informações preciso para me preparar para a forja a frio de alumínio?

Para nos ajudar a determinar rapidamente se sua peça é adequada para Forjamento a Frio de Alumínio e fornecer uma faixa inicial de orçamento, você só precisa preparar os três grupos de informações-chave abaixo:

1) Desenhos e Requisitos Técnicos (Obrigatório)

- Desenhos 2D (PDF / imagem) + modelos 3D (se disponíveis)

- Grau e têmpera da liga, ou faixa de resistência/dureza do alvo

- Dimensões críticas e tolerâncias, requisitos de GD&T (como concentricidade, planicidade, escorrimento, etc.)

- Uma breve descrição das condições operacionais: se é uma peça crítica para suporte de pressão / crítica para fadiga / gestão térmica

2) Informações sobre Volume e Custo

- Uso anual estimado (EAU) e quantidade aproximada por lote

- Cronograma aproximada do projeto: cronograma do protótipo / piloto e SOP / tempo de produção em massa

- Se possível, uma faixa de custo-alvo, para que possamos ajudar a equilibrar o investimento único em ferramentas e o preço das peças ao propor a forja

3) Estágio do Projeto e Necessidades de Apoio

- Estágio atual: novo projeto / substituição de usinagem / otimização de um processo existente

- Se você gostaria que forneçamos sugestões de DFM (raios, nervuras, posições dos furos, espessura da parede, etc., para otimização da fabricabilidade)

- Escopo de fornecimento exigido: apenas blanks forjados a frio, ou forjamento a frio + usinagem + tratamento térmico / tratamento de superfície + materiais e relatórios de inspeção (como certificados 3.1, relatórios dimensionais, documentação PPAP, etc.)

Depois que você nos enviar os três conjuntos de informações acima junto com seus desenhos, voltaremos primeiro com três pontos-chave: se a peça é adequada para Forjamento a Frio de Alumínio, a rota de processo recomendada e uma faixa aproximada de investimento em ferramentas e custo unitário, ajudando você e sua equipe a tomar a próxima decisão do passo.

A Chalco pode fornecer o estoque mais completo de produtos de alumínio e também oferecer produtos personalizados. O orçamento preciso será fornecido em até 24 horas.

Peça um orçamento