O forjamento de anel laminado sem costura é um dos principais processos para a fabricação de peças estruturais anulares de alta resistência e alta precisão e é amplamente utilizado na indústria aeroespacial, energia, militar, química, ferroviária e outros campos de engenharia. Em comparação com os anéis fundidos ou soldados, os anéis sem costura têm melhor densidade estrutural, propriedades mecânicas e estabilidade dimensional, e são a forma de material preferida para muitas estruturas de alta qualidade.

Este artigo apresentará sistematicamente o processo de fabricação, o caminho do processo e o método de conformação de peças forjadas de anel laminado sem costura para ajudá-lo a entender profundamente suas principais vantagens e atender com precisão às necessidades reais da aplicação.

O que é forjamento de anel rolante?

O forjamento em anel é uma técnica de metalurgia que começa forjando uma peça circular pré-formada de metal. Esta peça inicial é primeiro virada e depois perfurada para formar uma forma de rosquinha, também conhecida como toro. Em seguida, é aquecido a uma temperatura acima de seu ponto de recristalização e colocado em um mandril ou polia.

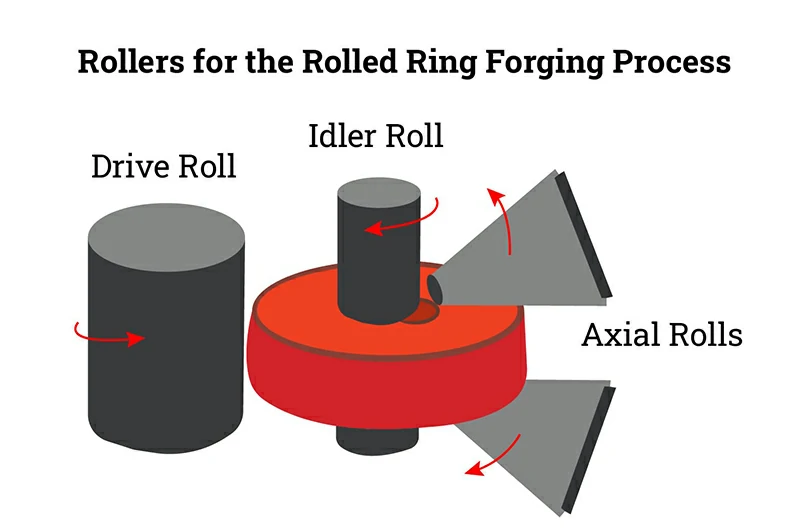

A polia intermediária guia a estrutura do anel perfurado para o rolo de acionamento, que gira continuamente para reduzir a espessura da parede do corpo do anel enquanto expande uniformemente seus diâmetros interno e externo. Esse processo acaba produzindo um produto chamado anel laminado sem costura.

O método de forjamento de anel de rolo pode produzir anéis de metal sem costura de vários tamanhos, que são ideais para máquinas-ferramentas, turbinas, tubos e vasos de pressão. Essa tecnologia melhora muito as propriedades mecânicas do metal forjado e mantém sua estrutura de grãos.

Processo de fabricação padrão para anéis laminados sem costura

The manufacturing of seamless rings is not a simple rolling operation, but a rigorous process system covering multiple high-temperature deformations, structural adjustments and precision machining. Chalco adopts an integrated path of "free forging + CNC ring rolling", supplemented by heat treatment, processing and quality control systems, to complete the closed-loop manufacturing from raw materials to finished products. The following is a detailed explanation of Chalco's standardized manufacturing process:

Preparação de matéria-prima

Usamos lingotes de alumínio, titânio e aço de alta pureza, cortamos em comprimentos específicos com base nos requisitos do processo e os gerenciamos com números unificados para permitir a rastreabilidade.

Blank de forjamento livre - desbaste

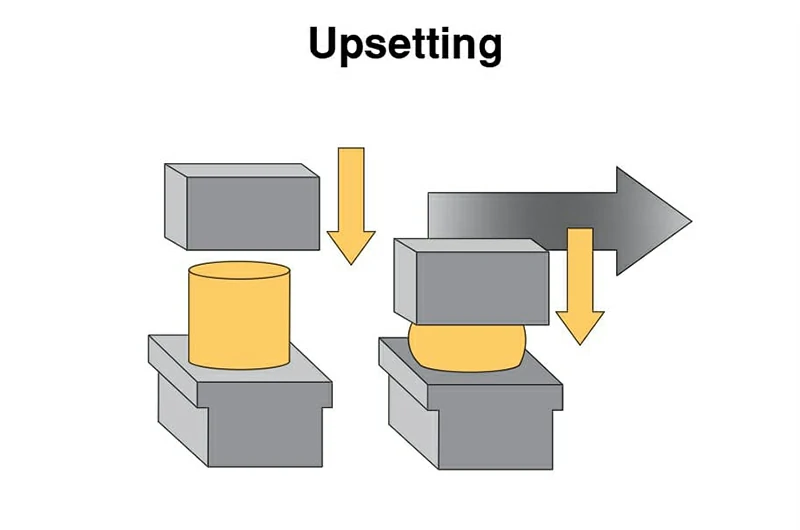

O estágio inicial do processo de forjamento de anel laminado envolve pegar um blank (geralmente cilíndrico) e submetê-lo a uma operação de perturbação. O forjamento virado prepara a peça de trabalho, deformando-a no diâmetro, altura e forma desejados, aumentando assim sua área de seção transversal. Essa deformação é obtida aplicando uma grande pressão horizontal através de uma prensa hidráulica, que força a peça a se expandir ao longo de seu eixo de comprimento.

Durante o recalque, a matriz comprime a peça além dos limites da prensa enquanto ela está em sua temperatura de deformação plástica. Este processo de matriz aberta envolve pressionar um corpo cilíndrico entre as matrizes superior e inferior e pode ser quente ou frio.

O aquecimento de uma peça de trabalho para recalque causa uma mudança na estrutura do grão do metal porque o aquecimento afeta a fase cristalográfica do metal. Quando aquecido após a fase de austenita, o metal muda de uma rede cúbica centrada no corpo para uma rede cúbica centrada na face. Na fase austenita, o metal torna-se macio e dúctil, facilitando a sua formação.

O forjamento virado é um método de forjamento comum que pode ser usado para formar várias peças de forma rápida e eficiente. O forjamento virado é um método usado para formar cabeças de parafusos durante o processo de forjamento a frio. Uma máquina perturbadora tem um punção que se move horizontalmente contra a peça de trabalho. O resultado do curso horizontal é um aumento no volume e na forma da peça de trabalho.

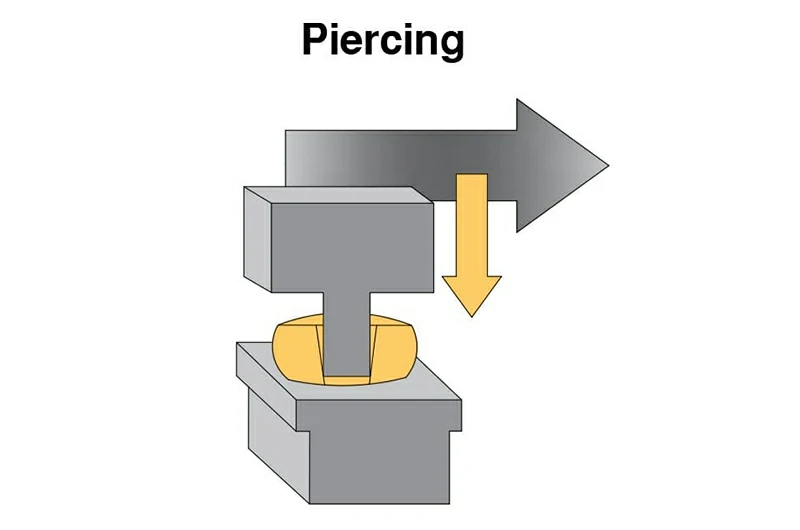

Piercing – formando uma forma de anel

Durante o processo de forjamento de anel laminado sem costura, o centro da peça de trabalho precisa ser removido. Esta etapa é referida por vários termos, como puncionamento ou cisalhamento, e envolve a criação de um orifício no meio da peça de trabalho. O espaçamento entre a matriz e o punção é determinado pela espessura e resistência da peça de trabalho, o que também afeta a carga ou pressão aplicada à aresta de corte da ferramenta.

O processo de perfuração produz uma peça circular e anular. Ao contrário da perfuração, a perfuração não corta a peça de trabalho, mas cria uma abertura empurrando um punção, que deforma radicalmente o metal, deixando uma teia fina no fundo do furo. Isso é classificado como uma técnica de forjamento porque envolve deformação, em vez de perfurar ou esmerilhar a superfície.

Existem vários tipos de processos de perfuração, incluindo corte, desbaste, corte e corte. Para preparar a peça de trabalho para o forjamento de anéis laminados, o método usado é chamado de puncionamento porque envolve perfurar o centro da peça bruta. A parte removida é considerada sucata e pode ser reutilizada para fazer espaços em branco adicionais.

A forma da peça de trabalho após a punção é semelhante a um "donut", que é o protótipo básico de um anel sem costura.

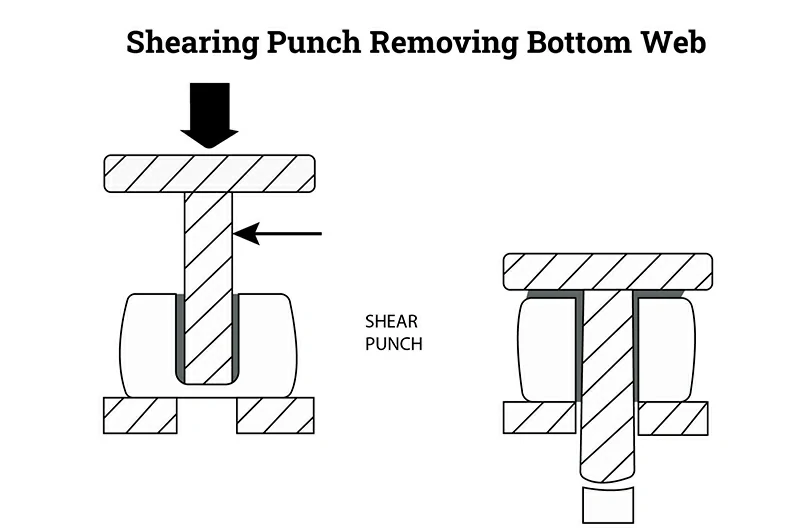

Cisalhamento – remoção do resíduo da banda inferior

O cisalhamento, além de ser usado no forjamento de anéis, também é usado para aparar e remover peças metálicas indesejadas em preparação para processamento posterior. Este método de trabalho a frio usa várias ferramentas. No forjamento em anel, o punção é usado como uma ferramenta de cisalhamento para completar o processo de perfuração, removendo a teia na parte inferior do furo.

Para que a peça de trabalho ou anel se encaixe perfeitamente no mandril ou polia, sua superfície interna deve ser lisa e livre de obstruções. A ferramenta de corte se move ao longo do comprimento do orifício perfurado e remove a teia inferior de uma só vez. Isso cria um furo completo, pronto para a peça de trabalho para o processo de forjamento do anel de rolo.

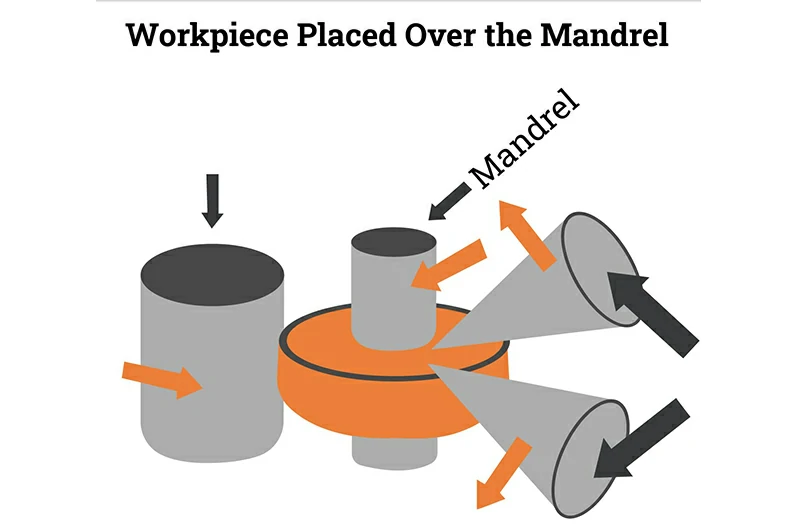

Mandril e pré-aquecimento

O processo de perfuração e cisalhamento cria um orifício na peça de trabalho para que ela possa ser colocada em um mandril, uma haste romba que é usada para moldar o orifício anular. O mandril, também chamado de sela ou polia, geralmente é feito de aço ou aço de médio carbono e tem a resistência e durabilidade necessárias para aplicar a força necessária e suportar o estresse da compressão da peça.

A peça de trabalho é aquecida a uma temperatura ligeiramente abaixo de sua temperatura de recristalização antes de ser colocada no mandril. Em seguida, é girado em etapas incrementais para forjar o anel até seu tamanho e forma finais. O mandril, a sela ou a polia pressionam a peça anular contra os rolos de acionamento, aumentando seus diâmetros interno e externo para as dimensões finais desejadas.

Rolo principal e rolamento do anel (etapa do núcleo)

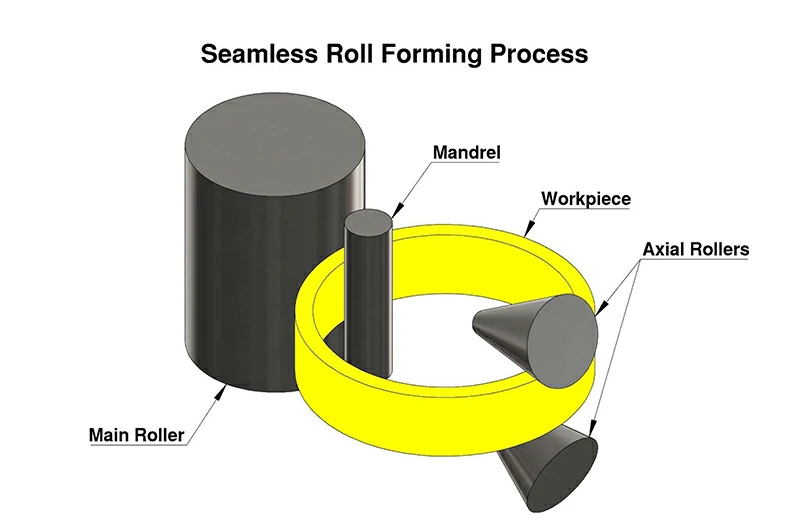

O processo de conformação começa com a rotação gradual e progressiva da forma de rosquinha pré-formada pelos rolos principais. À medida que o donut gira, o mandril pressiona seu interior, empurrando-o contra os rolos principais. Essa rotação e pressão combinadas expandem o diâmetro interno e externo da peça de trabalho enquanto afinam a parede.

Na imagem abaixo, você pode ver os rolos principais à esquerda da peça amarela e o mandril à direita dos rolos principais dentro da peça de trabalho. O mandril pressiona o anel da peça de trabalho contra os rolos principais. Este processo é feito lentamente e com alta precisão para atingir o tamanho e a forma corretos.

Rolo axial

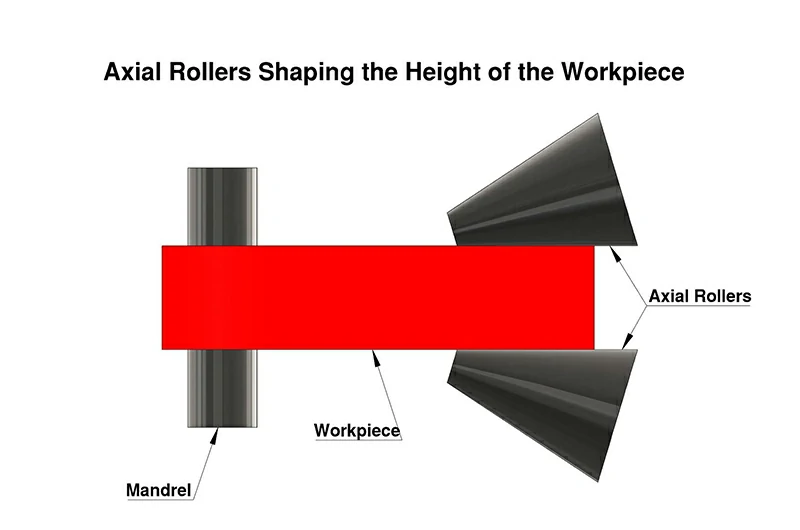

O mandril e os rolos principais aumentam o diâmetro da peça de trabalho e reduzem a espessura da parede, enquanto os rolos axiais reduzem a altura da área da seção transversal da peça de trabalho. Os rolos principais e mandris proporcionam uma rotação contínua e gradual da peça, o que, combinado com o movimento dos rolos axiais, garante que a peça mantenha sua estrutura de grão.

Os rolos axiais são rolos cônicos montados horizontalmente opostos ao mandril e aos rolos principais, que são deslocados verticalmente. Sua função é comprimir e ajustar a altura da peça de trabalho à medida que ela gira lentamente entre a polia e os rolos principais. O movimento combinado dos roletes intermediários e axiais molda a seção transversal da peça de trabalho na forma desejada.

Rotação completa

O processo de torneamento e conformação da peça continua até que as dimensões finais sejam alcançadas. Esse processo, chamado de forjamento de anel sem costura, envolve a formação do metal sem corte, soldagem ou forjamento adicional. Durante todo o processo, a peça permanece uma peça metálica sólida e ininterrupta.

Tratamento térmico e têmpera

Standard heat treatments such as T6, T651, annealing, quenching and tempering, solution + aging can be performed to improve mechanical properties and release residual stress.

Desbaste/acabamento e preparação estrutural

Inclui torneamento vertical/horizontal, perfuração, chanfro, chaveta e outros processamentos para controlar a tolerância dimensional e melhorar a adaptabilidade da montagem.

Inspeção e entrega

Todas as peças suportam detecção de defeitos UT, análise metalográfica, medição de dimensão, teste de propriedades mecânicas e fornecem relatórios de inspeção de terceiros.

Tipos e comparação de métodos de conformação de anéis

O processo de laminação de anéis, como a etapa central e decisiva no processo de fabricação de anéis sem costura, determina em grande parte a precisão dimensional, a agilidade organizacional e as propriedades mecânicas do produto.

Embora o processo geral de fabricação seja basicamente o mesmo, a Chalco pode fornecer uma variedade de caminhos de processo de laminação de anéis de acordo com os requisitos específicos da aplicação para se adaptar a diferentes estruturas, níveis de carga e requisitos de controle de precisão. Os principais métodos incluem:

| Método de formação | Controle de deformação | Características | Tipos de produtos aplicáveis |

| Laminação radial | Controle de espessura de parede | Estrutura simples e processamento rápido | Anéis de tamanho médio, peças de carga normal |

| Radial-axial composite rolling | Wall thickness + height | Control thickness and height simultaneously with high precision | High-end aviation and military parts |

| Rolamento de anel vertical | Controlado multidirecional | Adequado para peças pesadas/com restrição de direção | Anel estrutural de grande diâmetro, parede grossa, resistente |

| Horizontal Rolling Ring Forming | Radial main control + auxiliary axial | Strong versatility, easy operation, and adaptable to various specifications | General structural parts, medium strength annular components |

Cada método de laminação deforma a peça de uma maneira específica, resultando em uma forma e estrutura de grão únicas. Além disso, esses métodos são adequados para produzir uma variedade de perfis anulares, incluindo flanges, polias e anéis antifricção. A Chalco adota principalmente soluções de conformação de compósitos radial-axiais e está equipada com um sistema CNC de circuito fechado para garantir a consistência dimensional total dos diâmetros interno e externo, espessura e altura da parede.

Forjados de anel laminado radial

O forjamento de anel laminado radial, também conhecido como forjamento de anel laminado radial a quente (HRRR), é um método usado para fabricar anéis de rolamento de tamanho médio. Nesse processo, os rolos principais do moinho HRRR fornecem rotação e avanço linear, enquanto o mandril facilita a rotação passiva. O rolo guia está localizado no lado de saída dos rolos principais e o rolo de sinal está localizado no outro lado. O processo termina quando o diâmetro externo do anel entra em contato com o rolo guia.

Durante todo o processo de laminação, a parede do anel é comprimida radialmente, fazendo com que o metal se expanda tangencialmente. O metal não é restringido na direção axial pelos rolos. Este método é particularmente eficaz para a produção de secções retangulares, formas de ranhuras e anéis em forma de cruz.

Laminação de compósito radial-axial

A laminação radial do anel axial é a forma clássica de formação do rolo do anel. À medida que o mandril aperta a peça de trabalho, o rolo principal gira e fica ocioso devido ao atrito da superfície de contato. Os rolos axiais giram na velocidade oposta e se retraem à medida que o diâmetro do anel aumenta. À medida que o diâmetro aumenta, o rolo axial cônico superior desliza axialmente em direção ao inferior, fazendo com que a altura do anel diminua. O rolo guia entra em contato com o diâmetro externo do anel para manter sua forma redonda.

O processo de forjamento do anel de laminação radial-axial requer controle preciso de todos os três conjuntos de rolos para garantir a qualidade e o desempenho do produto final. Esse controle é obtido por meio de um sistema de circuito fechado que utiliza uma ferramenta de alcance a laser de ponto único para monitoramento e ajuste precisos.

Forjamento vertical do anel

O método tradicional de formação de anéis é geralmente realizado em uma máquina de forjamento de anéis horizontais equipada com laminadores de anéis radiais e axiais. A versão vertical desta máquina tem dois rolos principais, um mandril e vários rolos de restrição. Os eixos dos rolos principais são inclinados em um ângulo de 20 a 30 graus em relação à horizontal e são acionados por motores elétricos. O mandril é acionado pela rotação ociosa do anel que está sendo formado e é montado em uma estrutura de elevação que é levantada por um controle hidráulico para pressionar o anel. A posição dos rolos de retenção é cuidadosamente projetada para se adequar ao diâmetro do anel e garantir sua redondeza.

Formação horizontal do anel do rolamento

A formação horizontal do anel do rolo é o método o mais tradicional e o mais amplamente utilizado. Neste processo, a peça de trabalho é movida radialmente e um mandril é colocado no interior do anel para pressionar contra a parede do anel. Os rolos axiais localizados na parte superior e inferior ou na parte superior e inferior do anel controlam sua altura. Os rolos de centralização ajudam a manter a suavidade e a redondeza do anel, operando como rolos intermediários acionados pelo movimento do anel forjado.

Por que escolher o forjamento de anel laminado sem costura?

Em comparação com peças fundidas, anéis soldados e cortes de chapas laminadas, os forjados de anel sem costura têm as seguintes vantagens:

- Os grãos fluem naturalmente na direção circunferencial, melhorando muito a vida útil à fadiga

- Nenhuma estrutura de solda para evitar vazamento, quebra e concentração de tensão de soldagem

- Alta relação resistência-leveza, atendendo aos requisitos de leveza de várias estruturas de ponta

- Alta taxa de utilização de material, desperdício reduzido e taxa de rendimento podem chegar a mais de 80%

- Uma variedade de combinações de ligas e tamanhos pode ser rapidamente personalizada com forte adaptabilidade

Recomenda-se o anel laminado sem costura Chalco produtos relacionados

Para atender rapidamente às necessidades atuais do seu projeto, a Chalco fornece simultaneamente os seguintes produtos de anel e peças estruturais derivadas, suportando instruções internas de expansão e personalização de links:

- Anéis laminados sem costura de liga de alumínio: fornecem materiais de alumínio de alta resistência (como 6061, 7075, 2219, etc.), amplamente utilizados na aviação, trânsito ferroviário e fabricação de equipamentos

- Anéis laminados sem costura de liga de titânio: adequados para aplicações de alta temperatura, alta resistência e resistência à corrosão, suportando modelos típicos como TC4, TA2, TC11, etc.

- Anéis laminados sem costura de aço: aço de baixa liga, aço inoxidável, aço estrutural de alta resistência, etc., usados nas áreas de petróleo, energia nuclear, vasos de pressão, etc.

- Flange forjado: usado para peças de conexão de alta pressão, com estrutura estável e forte resistência ao impacto

- Acessórios para tubos forjados: usados em conjunto com sistemas de tubulação, com adaptabilidade à pressão e controlabilidade de tamanho

- Forged ring/special-shaped ring: flange + keyway + bevel + asymmetric structure composite processing can be carried out according to the drawing

Resumo: envie desenhos e inicie a cooperação de apoio à engenharia

A Chalco possui um sistema completo de materiais, equipamento de laminação de anéis, plataforma de tratamento térmico e mecanismo de controle de qualidade. É o seu parceiro de longo prazo para anéis sem costura em projetos como estruturas de aviação, engenharia de energia e fabricação de equipamentos pesados.

Você pode enviar seus desenhos e requisitos por e-mail, formulário on-line ou telefone. Forneceremos as recomendações de materiais e soluções de processamento mais adequadas.