Seja você um iniciante em extrusão de alumínio ou um projetista de extrusão experiente, é crucial entender como as matrizes de extrusão são projetadas para criar diferentes formas de perfil e como essas diferenças afetam os custos de fabricação de matrizes.

O que é uma matriz de extrusão?

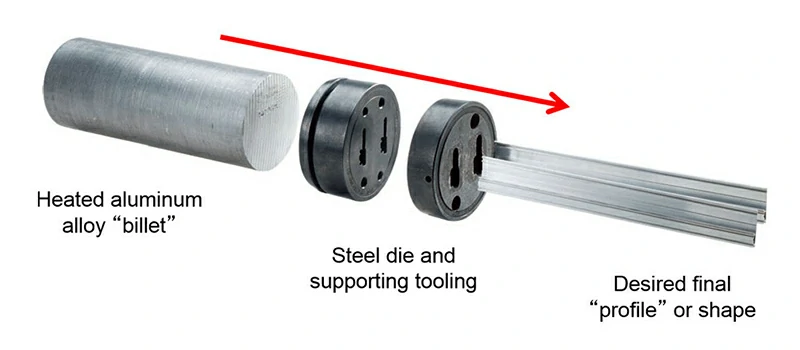

Uma matriz de extrusão é essencialmente uma chapa de aço circular espessa com uma ou mais aberturas usadas para formar a forma desejada. Eles são normalmente feitos de aço ferramenta H-13 e tratados termicamente para suportar a pressão e o calor gerados quando o alumínio quente passa pela matriz.

O alumínio pode parecer macio, mas, na realidade, é necessária uma enorme pressão para empurrar um tarugo de alumínio sólido através de uma matriz porosa para criar a forma desejada.

Por exemplo, empurrar um tarugo de alumínio através de uma prensa de 8 polegadas (cerca de 20 cm) requer uma força de 100.000-125.000 psi.

Para colocar isso em perspectiva, um bico de lavagem de carros de alta pressão pulveriza água a cerca de 2.500 psi, e aumentar a pressão para 5.000 psi pode destruir os tijolos de um edifício.

Categorias de perfil de matriz

Embora a extrusão de alumínio possa criar muitas formas, as matrizes usadas são divididas em três categorias: matrizes sólidas, matrizes semi-ocas e matrizes ocas.

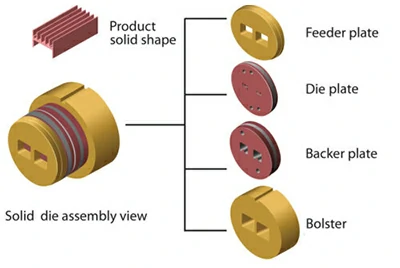

Matrizes sólidas

As matrizes sólidas são usadas para criar formas finais sem vazios ou aberturas fechadas, como hastes, vigas, ângulos. Como resultado, o custo de fabricação de matrizes sólidas é normalmente menor do que o de outros tipos de matrizes.

Contate-nos agora

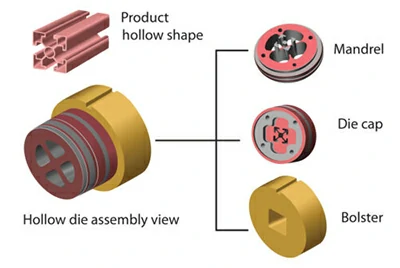

Matrizes ocas

As matrizes ocas são usadas para produzir perfis com um ou mais vazios, como tubos simples com um único vazio ou perfis complexos com vários vazios finos.

Contate-nos agora

Devido aos componentes adicionais, as matrizes ocas têm custos mais altos de material e matriz e, geralmente, quanto mais vazios houver, maior será o custo.

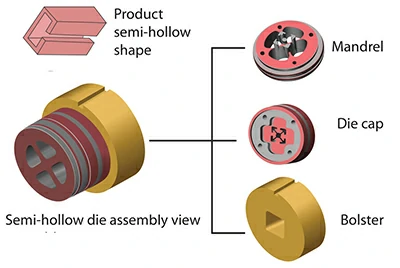

Matrizes semi-ocas

As matrizes semi-ocas criam perfis que estão próximos de serem ocos, com vazios parcialmente fechados.

Contate-nos agora

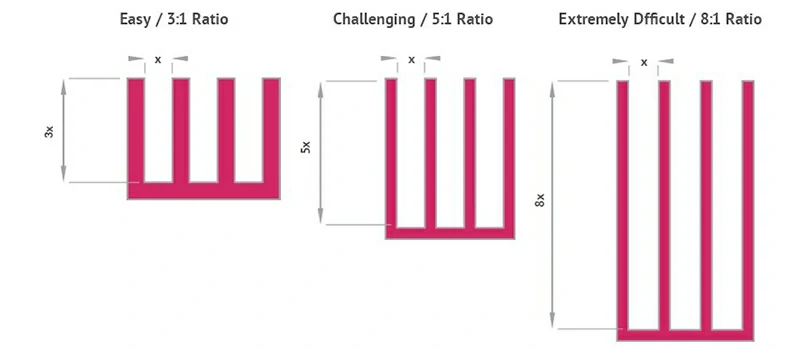

Exemplo de proporção de língua

As matrizes sólidas também podem ter vazios parcialmente fechados, mas a diferença está na razão entre a área vazia e a lacuna na conexão entre a lingueta e o corpo da matriz. Essa proporção é chamada de proporção da língua.

A proporção de lingueta das matrizes semi-ocas é maior do que a das matrizes sólidas, o que aumenta a complexidade de fabricação e, consequentemente, o custo.

Ferramentas de suporte

As matrizes requerem ferramentas de suporte pesadas para garantir o alinhamento e a segurança adequados durante o processamento. As principais ferramentas de suporte incluem o anel da matriz, a placa de apoio, a placa espaçadora e a placa espaçadora auxiliar.

- Anel da matriz: Envolve o cabeçote da matriz, fornecendo suporte e alinhamento para garantir que a cabeça da matriz permaneça na posição correta durante a extrusão.

- Placa de apoio: Reforça a matriz, resistindo à pressão do tarugo, e é normalmente duas a três vezes mais espessa que a matriz.

- Placa espaçadora: Fornece suporte, alinhamento e distribuição uniforme de pressão.

- Placa espaçadora auxiliar: Usada quando o conjunto de matrizes é muito curto, estendendo o comprimento do conjunto de matrizes para atender aos requisitos.

Matrizes de estampagem

O processo de extrusão de alumínio depende de ferramentas de pressão para controlar a temperatura e empurrar o alumínio através da matriz.

Os componentes da matriz de prensagem de teclas incluem o mandril, o bloco de extrusão, o recipiente, o revestimento, o controle deslizante da matriz e a ferradura.

- Mandril: Estende a faixa de movimento da ferramenta de estampagem e ajuda a mover o tarugo.

- Bloco de extrusão: Protege o mandril e distribui uniformemente a pressão.

- Recipiente: Mantém a temperatura ideal do tarugo de alumínio.

- Revestimento do contêiner: Reduz o desgaste e melhora o desempenho.

- Controle deslizante da matriz: Suporta a prensa e garante o alinhamento.

- Ferradura: Fixa e alinha o anel da matriz.

O projeto e a manutenção adequados da ferramenta são cruciais para otimizar o desempenho da extrusão e minimizar o tempo de inatividade.

Projeto de matriz de extrusão de alumínio

O design eficaz da matriz é um aspecto fundamental do processo de extrusão de alumínio, pois afeta diretamente a qualidade, eficiência e economia.

Na prática, o processo de design depende muito da experiência e intuição do designer. No entanto, os projetistas sempre consideram vários princípios e técnicas fundamentais em cada projeto de matriz.

- Garantir um fluxo de material uniforme é crucial para manter a qualidade da extrusão e a vida útil da matriz.

- Para reduzir defeitos como turbulência e empenamento, o fluxo de material pode ser otimizado ajustando o comprimento do rolamento da matriz, o comprimento da superfície da matriz e o design do canal de fluxo.

- Comprimentos de rolamento mais longos são adequados para áreas mais espessas para diminuir a taxa de fluxo, garantindo que as áreas grossas e finas fluam de forma síncrona.

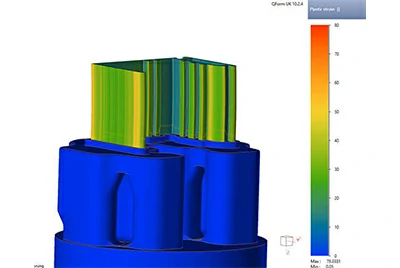

- A Análise de Elementos Finitos (FEA) pode simular o processo de extrusão e ajudar a identificar possíveis problemas com antecedência.

- O gerenciamento térmico é crítico; A matriz deve ter sistemas de resfriamento e aquecimento para manter temperaturas estáveis e evitar defeitos causados por flutuações de temperatura.

- A engenharia de superfície, como nitretação e cromagem, pode melhorar a resistência ao desgaste e a vida útil da matriz, garantindo um processo de extrusão suave.

- A seleção de materiais como H13, que oferecem excelente condutividade térmica e resistência ao desgaste, garante uma operação de matriz estável a longo prazo.

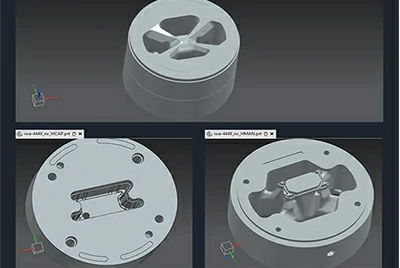

Na Chalco, fabricamos nossas próprias matrizes e também compramos matrizes de fabricantes independentes.

Desenvolvemos ferramentas de suporte ao projeto para obter um projeto eficiente de matrizes de extrusão, matrizes corretas para otimizar a eficiência da produção e estudar o desempenho da matriz.

Melhoramos continuamente nossos processos de fabricação para reduzir seus custos usando os seguintes métodos:

- Simulação de fluxo de material em matrizes

- Integração com sistemas de projeto auxiliados por computador para calcular a resistência ao fluxo nas portas, deflexão do mandril e tensão na alma

- Tratamento térmico de aços ferramenta

- Tratamento de superfície de matrizes usando métodos como nitretação, nitretação e cementação, deposição química de vapor e deposição de vapor de plasma.

Custo da matriz de extrusão de alumínio

A complexidade da matriz é um fator chave na determinação do custo das extrusões de alumínio. Existem também certas limitações à redução dos preços unitários através do aumento da quantidade.

O custo das matrizes de extrusão de alumínio é influenciado por vários fatores, e os seguintes pontos devem ser considerados:

- O projeto eficiente de matrizes e o planejamento do processo são cruciais para reduzir os custos gerais.

- Ferramentas avançadas de design, como redes neurais baseadas em recursos e sistemas CAD, ajudam a otimizar o processo de design, reduzindo erros e retrabalho.

- A manutenção e os reparos regulares da matriz ajudam a prolongar a vida útil da matriz e reduzir o tempo de inatividade e os custos relacionados a falhas.

- A seleção de materiais deve equilibrar os custos iniciais de produção, desempenho e vida útil da matriz.

- Aços para ferramentas de alta qualidade como o H13, embora mais caros inicialmente, economizam em tempo de inatividade e custos de manutenção a longo prazo devido à sua excelente resistência ao desgaste e durabilidade.

- A complexidade do perfil aumenta os custos da matriz, a complexidade do processo de fabricação e as despesas de manutenção.

- Altos volumes de produção podem tornar o investimento em materiais ou processos de matrizes mais caros mais econômicos, reduzindo assim o custo por unidade.

Para equilibrar custo e desempenho, os fabricantes geralmente adotam estratégias de economia de custos, como:

- Usando perfis de matriz padronizados sempre que possível

- Otimizando o projeto da matriz para melhorar o fluxo de material e reduzir o desgaste

- Implementação de planos de manutenção preventiva e retrabalho para prolongar a vida útil da matriz.

Fabricantes de matrizes de extrusão de alumínio

- Chalco: Oferece principalmente produtos de alumínio e fabricação de matrizes de extrusão, juntamente com equipamentos de processamento de alumínio.

- Hydro Extrusion North America: Fornece matrizes de extrusão de alumínio e serviços de conformação, com várias instalações de fabricação.

- Alcoa Corporation: Líder global na produção de alumínio, oferecendo também soluções de matrizes de extrusão de alumínio.

- Exlabesa Alumínio: Fornece matrizes e perfis de extrusão de alumínio, amplamente utilizados em várias indústrias, incluindo construção e automotiva.

- Franz A. Wagner GmbH: Especializada em matrizes de extrusão de alumínio personalizadas, amplamente utilizadas em diferentes indústrias.

- SMS Group: Oferece matrizes de extrusão de alumínio e soluções completas de processamento de alumínio, um dos principais fornecedores de equipamentos do mundo.

Escolha a Chalco por nossa tecnologia líder do setor e serviços completos para atender sem esforço às suas necessidades de extrusão de alumínio. Clique aqui para entrar em contato conosco para suporte profissional!

Cotação rápida

Padrões e melhores práticas do setor

Aderir aos padrões e melhores práticas do setor é crucial para garantir a qualidade, segurança e conformidade regulatória do produto.

Algumas das organizações e associações proeminentes responsáveis por estabelecer essas diretrizes para a indústria de extrusão de alumínio incluem:

O processo de extrusão normalmente envolve as seguintes etapas

- Pré-aquecimento do tarugo: O tarugo de alumínio (tora cilíndrica sólida) é pré-aquecido à temperatura necessária, geralmente em torno de 700-930 ° F (370-500 ° C), dependendo da liga, para atingir a plasticidade necessária para a extrusão.

- Carregamento do recipiente: O tarugo pré-aquecido é carregado em um recipiente aquecido, que faz parte da prensa de extrusão.

- Avanço de estampagem: Uma prensa de estampagem hidráulica aplica imensa pressão, geralmente entre 1.000 a 15.000 toneladas, forçando o alumínio amolecido através da abertura da matriz.

- Extrusão de perfil: À medida que o alumínio é empurrado através da matriz, ele assume a forma da abertura da matriz, formando o perfil desejado.

- Resfriamento e tratamento do perfil: O perfil extrudado é resfriado por ar ou água e, em seguida, transferido para processamento posterior, como alongamento, usinagem e tratamento de superfície.

Durante todo o processo de extrusão, a matriz desempenha um papel crucial na manutenção da precisão dimensional, acabamento superficial e qualidade geral do produto.

Fatores como design da matriz, fluxo de material e gerenciamento térmico afetam significativamente a qualidade e a eficiência da extrusão.

Quanto tempo duram as matrizes de extrusão?

O design do perfil (como paredes finas, formas desequilibradas e pernas salientes) pode levar ao acúmulo de calor e pressão desigual, que são os maiores fatores que reduzem a vida útil da matriz.

Projetistas experientes de máquinas de extrusão criam matrizes apropriadas para controlar desequilíbrios de calor e pressão e reduzir a velocidade de extrusão para prolongar a vida útil da matriz, mas, em última análise, as matrizes devem ser substituídas. Felizmente, a maioria das máquinas de extrusão pode arcar com o custo de substituição da matriz.

No entanto, os projetistas devem entender quais decisões de projeto terão o impacto mais significativo nos custos iniciais da matriz antes de enviar os projetos para a máquina de extrusão de alumínio.

Ajustar o design do perfil, as configurações de tolerância e os materiais da liga pode economizar milhares de dólares em custos de matriz.

Manutenção e solução de problemas

A manutenção adequada e a solução de problemas das matrizes de extrusão de alumínio são cruciais para garantir um desempenho estável, maximizar a vida útil da matriz e minimizar o tempo de inatividade.

Alguns problemas comuns de matrizes e práticas de manutenção incluem:

- Com o tempo, as aberturas da matriz se desgastam devido à alta pressão e temperatura. A inspeção e a manutenção regulares podem prolongar a vida útil.

- Arranhões e acúmulo na superfície da matriz podem afetar a qualidade do perfil. A limpeza adequada e o tratamento da superfície podem mitigar esses problemas.

- O aquecimento ou resfriamento desigual pode causar deformação ou fluxo desigual de material. Um bom sistema de gerenciamento térmico é essencial.

- O desalinhamento ou suporte inadequado dos componentes da matriz pode afetar a precisão dimensional e reduzir a vida útil da matriz, exigindo ajustes regulares de alinhamento.

- Um plano de manutenção preventiva abrangente, incluindo inspeções e limpezas regulares, pode prolongar significativamente a vida útil da matriz e reduzir o tempo de inatividade.

- Ferramentas avançadas de diagnóstico (como Análise de Elementos Finitos) ajudam a identificar as causas raiz e fornecem soluções eficazes.

Colaboração e comunicação

Projetos bem-sucedidos de extrusão de alumínio normalmente exigem os esforços combinados de várias partes interessadas, incluindo projetistas de matrizes, fabricantes, extrusoras e usuários finais.

A comunicação e a coordenação eficazes são cruciais para alcançar os resultados desejados.

Designers: Os designers de matrizes são cruciais para transformar os requisitos do produto em projetos de matrizes otimizados que atendam às metas de desempenho, qualidade e custo. A estreita colaboração com fabricantes e extrusoras garante compatibilidade com os processos existentes.

Fabricantes: Os fabricantes de matrizes trazem experiência na fabricação de matrizes, seleção de materiais e processos de produção. Eles garantem que o projeto seja fabricável dentro de tolerâncias e padrões de qualidade.

Extrusoras: As extrusoras têm profundo conhecimento dos processos de extrusão, incluindo recursos de prensa, necessidades de matrizes e parâmetros de processo. Sua entrada garante que a matriz atenda às condições de extrusão e aos requisitos de produção.

Usuários finais: Os usuários finais fornecem informações importantes sobre os requisitos funcionais, de desempenho e de aplicativos, que devem ser incorporados ao design e ao processo.

A comunicação aberta e a troca regular de informações entre as partes interessadas ajudam a identificar e resolver possíveis problemas no início do projeto.

Essa colaboração garante o design e a fabricação bem-sucedidos de matrizes, ao mesmo tempo em que impulsiona a melhoria contínua e a inovação na indústria de extrusão de alumínio.

Tendências emergentes e desenvolvimentos futuros

A indústria de extrusão de alumínio está em constante evolução, impulsionada por avanços tecnológicos, mudanças na demanda do mercado e o esforço para melhorar a eficiência, precisão e vida útil da matriz.

Algumas tendências emergentes e desenvolvimentos futuros que moldam o cenário da tecnologia de extrusão de alumínio incluem:

- A inteligência artificial e o aprendizado de máquina estão sendo usados para otimizar o design e os processos de matrizes, melhorando a eficiência, reduzindo o desperdício, prevendo os melhores parâmetros de extrusão e permitindo a manutenção preditiva.

- Embora novos revestimentos estejam sendo desenvolvidos continuamente, em nossa experiência, sua viabilidade e custo-benefício ainda precisam de validação adicional na maioria das aplicações.

- Tecnologias de manufatura aditiva, como Fusão Seletiva a Laser (SLM), estão sendo usadas para criar diegeometrias complexas, melhorando o gerenciamento térmico e aumentando a eficiência da produção.

- O software de simulação avançado e as tecnologias de modelagem são amplamente aplicados no projeto de matrizes para ajudar a prever o fluxo de material, o comportamento térmico e otimizar as iterações do projeto, aumentando a eficiência e a relação custo-benefício.

- A indústria de extrusão de alumínio está impulsionando práticas sustentáveis de economia de energia, otimizando projetos, explorando materiais e processos de fabricação alternativos e implementando estratégias de reciclagem e reutilização.

Esses avanços estão impulsionando a indústria de extrusão de alumínio em direção a maior precisão, eficiência e sustentabilidade, atendendo às crescentes demandas de setores como automotivo, aeroespacial e construção.