Comparação de propriedades mecânicas: 6061 T6 vs 7075 T6

| Propriedade | 6061-T6 | 7075-T6 |

| Resistência à tração | ≥290 MPa | ≥560 MPa |

| Força de rendimento | ≥240 MPa | ≥500 MPa |

| Elongação | ≥8% | ≥5% |

| Dureza (HB) | ≈95 | ≈150 |

| Densidade (g/cm³) | 2.7 | 2.81 |

| Resistência à fadiga | Média | Alto |

| Custar | Baixo-Médio | Alta (~1,5× 6061) |

O 7075 oferece resistência mecânica superior, mas a um custo mais alto e com requisitos de usinagem mais exigentes, enquanto o 6061 oferece uma relação desempenho-custo equilibrada.

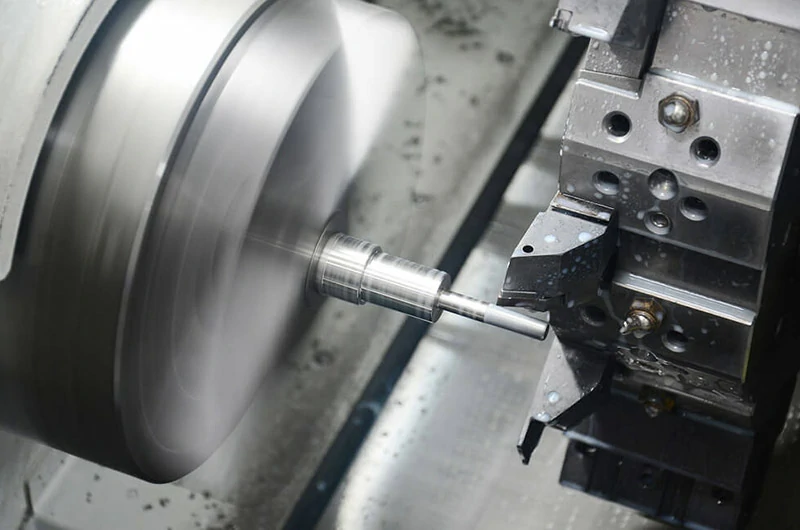

Compatibilidade de usinabilidade e pós-processamento

O 6061 usina suavemente com forças de corte mais baixas, adequado para ambientes CNC de alta velocidade e alto avanço. A maior dureza do 7075 requer máquinas rígidas e ferramentas resistentes ao desgaste, com eficiência geral ligeiramente menor.

6061 causa menos desgaste da ferramenta e atinge facilmente Ra ≤ rugosidade superficial de 1,6 μm. Os cavacos curtos do 7075 ajudam na evacuação de cavacos e podem obter acabamentos finos com parâmetros otimizados, embora o desgaste da ferramenta seja mais rápido.

Para anodização, 6061 produz uma camada de óxido decorativa ou estrutural uniforme. O maior teor de cobre do 7075 pode causar descoloração ou manchas, tornando-o mais adequado para anodização dura para melhorar a resistência à corrosão e ao desgaste.

Na soldagem, o 6061 é compatível com os processos TIG e MIG, adequados para esquadrias e gabinetes. 7075 tem baixa soldabilidade e geralmente é evitado para estruturas soldadas de suporte de carga.

Comparação de composição química

| Elemento | 6061-T6 (%) | 7075-T6 (%) | CNC/Soldagem/Acabamento de Impacto |

| Al | Equilíbrio | Equilíbrio | Metal base; 7075 gera mais calor ao cortar |

| Mg | 0.8–1.2 | 2.1–2.9 | Mg mais alto aumenta a dureza; Mais desgaste da ferramenta na 7075 |

| Si | 0.4–0.8 | ≤0.40 | Afeta a cor anodizada; 6061 mais uniforme |

| Cu | 0.15–0.40 | 1.2–2.0 | mais alto aumenta a resistência, reduz a resistência à corrosão |

| Zn | ≤0.25 | 5.1–6.1 | Zn mais alto aumenta o potencial de endurecimento |

| Cr | 0.04–0.35 | 0.18–0.28 | Refina o grão e melhora a estabilidade |

| Fe | ≤0.70 | ≤0.50 | O baixo Fe melhora o alongamento e a vida útil à fadiga |

| Mn | ≤0.15 | ≤0.30 | Refinamento de grãos em conjunto com Cr |

Aplicações típicas

| Indústria | Componentes principais | 6061-T6 | 7075-T6 |

| Aeroespaço | Longarinas de asa, nervuras de superfície de controle, estruturas de baías de satélite, acessórios de teste de solo | Amigável para soldagem. Adequado para quadros grandes. Envelhecimento artificial pós-MIG/TIG 160 °C × 2 h. Anodização ≥15 μm para resistência à corrosão. | Força específica ultra-alta. Suporta cargas alternadas. Re-envelhecimento após fresamento de acabamento CNC para aliviar a tensão residual. Anodização dura ≥40 μm com vedação. |

| Automação e robótica | Assentos de guia linear, flanges de servomotores, pinças e pivôs | Corte rápido, Ra ≤0,8 μm. Anodização de 10 a 15 μm (claro/preto). Anodização colorida para peças visuais. | Juntas de alto torque e carcaças de caixas de engrenagens. H7/h6 se encaixa. Ferramentas TiAlN, Vc 160–200 m/min. Alta rigidez para suprimir a vibração. |

| Automobilismo e artigos esportivos | Elos de suspensão, alças / juntas de quadro, mosquetões | Custo-amigável. Adequado para soldagem em lote (ER4043/5356). Envelhecimento pós-soldagem para evitar amolecimento. A anodização de cores melhora a identidade da marca. | Juntas de direção, cubos, cubos de hélice UAV. A integração forja-extrusão-máquina reduz os defeitos. O revestimento duro impregnado com PTFE reduz o atrito. |

| Eletrônicos de consumo | Capas superiores para laptops, quadros intermediários para smartphones, bases de dissipadores de calor | Fresagem de alta velocidade 25.000 rpm. ≤0,4% reduz a mudança de cor. O chanfro fino e o jato de contas melhoram a sensação da mão. | Suportes finos de alta resistência e estruturas de módulos. A espessura da parede ≥0,8 mm evita empenamento. O fresamento de acabamento e o reenvelhecimento preservam as dimensões. |

| Moldes e acessórios | Moldes de formação de vácuo, moldes mestres de fundição sob pressão, inserções de injeção | Boa condutividade térmica, resfriamento rápido. Canais de resfriamento φ8–10 mm, passo ≤25 mm. Hardcoat mais spray de PTFE. | Cavidades de injeção de alta pressão, placas de pré-impressão de CFRP. Alta resistência à compressão e resistência à fadiga por calor. Polimento pós-hardcoat a Ra ≤0,4 μm. |

| Arquitetura e transporte | Barras de tejadilho, escadas leves, caixilhos de portas de ecrã de metro | Custo controlável, boa resistência às intempéries. MIG de canhão duplo para membros grandes. Filme anódico externo ≥15 μm. | Nós leves e dobradiças de alta carga. A alta resistência ao escoamento aumenta a margem de segurança. A fixação mecânica substitui a soldagem em locais críticos. |

Tolerâncias dimensionais

| Diâmetro nominal (mm) | H9 (milímetro) | H10 (milímetro) | H11 (milímetro) |

| 6 – 10 | −0,036 / −0,075 | −0,036 / −0,090 | −0,036 / −0,120 |

| 10 – 18 | −0,043 / −0,090 | −0,043 / −0,105 | −0,043 / −0,135 |

| 18 – 30 | −0,052 / −0,110 | −0,052 / −0,130 | −0,052 / −0,160 |

| 30 – 50 | −0,062 / −0,130 | −0.062 / −0.160 | −0,062 / −0,200 |

| 50 – 80 | −0,074 / −0,160 | −0,074 / −0,190 | −0,074 / −0,240 |

A Chalco oferece tolerâncias padrão de ±0,02 mm, com ±0,01 mm disponíveis para necessidades de alta precisão.

Perguntas frequentes

P: Qual devo escolher, 6061 ou 7075?

R: Para alta resistência e suporte de carga, escolha 7075. Para eficiência de usinagem, qualidade de anodização e soldagem, escolha 6061.

P: Qual é mais fácil de usinar CNC?

R: 6061 máquinas de forma mais fácil e econômica; 7075 requer um gerenciamento cuidadoso de ferramentas e resfriamento.

P: E quanto às diferenças de anodização?

R: 6061 produz uma camada de óxido brilhante uniforme; 7075 se beneficia da anodização dura.

Q: Quais tolerâncias você pode fornecer?

A: Padrão ±0,02 mm; personalizado ±0,01 mm disponível.

P: Qual ferramenta é melhor?

R: 6061 funciona com ferramentas padrão; O 7075 funciona melhor com ferramentas revestidas com TiAlN, velocidade de corte de 150 a 250 m/min.

Por que escolher as barras de alumínio torneadas CNC Chalco?

- Entrega global para 60+ países

- Tolerâncias personalizadas para ±0,01 mm

- Processamento completo: torneamento, chanfro, polimento, anodização

- Certificações completas: EN 10204 3.1, SGS, RoHS, ASTM

- Rastreabilidade com gerenciamento de lotes QR e suporte técnico

Contate-nos

E-mail: sale@chalcoaluminum.com

WhatsApp: +86 17344894490

Envie seus desenhos/especificações para cotações e amostras de engenharia 1 a 1.