Chalco se especializa en el diseño y producción de forjados de aluminio personalizados. Con capacidades de forja con troqueles abiertos, forja con troqueles cerrados, laminación por anillos y forja en caliente/frío, podemos trabajar a partir de tus planos 2D/3D y estándares aplicables para producir desde piezas pequeñas de precisión que pesan unos pocos cientos de gramos hasta anillos grandes, ejes y forjados en bloques.

Combinando tratamiento térmico con aleaciones de aluminio, mecanizado CNC y acabado superficial como un servicio integral, suministramos soluciones fiables de forja de aluminio para las industrias automotriz, de maquinaria de construcción, energía y transporte ferroviario.

Selección rápida

- Elige por aleación

6061 / 6082

5083

7075 / 7050 / 2014 / 2219 / 2618 / 4032

- Elige por proceso y tamaño

Forja con matriz abierta

Forja con troqueles cerrados

Forjados con anillos y eje

- Elegir por estado de entrega

Cartuchos en blanco tal como forjados

Tratamiento térmico + mecanizado en bruto

Totalmente mecanizado + tratamiento superficial

Tipos, tamaños y capacidades típicas de forja

| Métodos de forja | Tipos | Peso máximo | Especificaciones máximas |

| Forja libre | Bloques de forja | ≤9T | Longitud ≤ 7000 mm, anchura ≤ 2000 mm, altura ≤ 500 mm de diámetro ≤ φ2500 mm |

| Discos de forja | ≤5T | Material templado diámetro exterior ≤ φ2500 mm Material sin templar diámetro exterior ≤ φ4000 mm, altura ≤ 500 mm | |

| Anillos de forja | ≤5T | Diámetro exterior φ200~φ800mm, longitud ≤2000mm; Diámetro exterior φ810~φ2000mm, longitud ≤1500mm | |

| Cilindros de forja | ≤5T | Longitud ≤7000 mm, diámetro ≤800 mm | |

| Ejes largos | ≤8T | Diámetro exterior ≤φ830mm, diámetro interior ≤φ650mm, longitud ≤1800mm | |

| Protrusión inversa | Tubos de forja | - | Área proyectada ≤3,0㎡ (diámetro ≤φ1950mm) |

| Forjado de troqueles | Forjados generales de troqueles | - | Área proyectada ≤1,5㎡ (diámetro ≤φ1400mm) |

| Forjados complejos de troqueles | - | Diámetro ≤ φ2500mm |

La tabla anterior resume la capacidad típica de tamaño de Chalco para forjados de aluminio. Para ventanas detalladas de equipos para forja con troqueles abiertos, forja con troqueles cerrados, laminado en anillos y tratamiento térmico, por favor haga clic para ver Equipos de Forja y Capacidad de Producción.

¿Qué proceso de forja es el mejor para mi parte?

Procesos de forja: forja con matriz abierta, forja con matriz cerrada, laminado por anillo y extrusión hacia atrás

En el diseño y producción de forja de aluminio, se seleccionan la forja de matriz abierta, la forja de matriz cerrada, el laminado en anillos y la extrusión hacia atrás en función de la geometría de la pieza, el tamaño total y el volumen de lotes. Las siguientes secciones resumen para qué tipos de forja está mejor adaptado cada proceso, ayudando a los ingenieros a realizar una selección inicial del proceso.

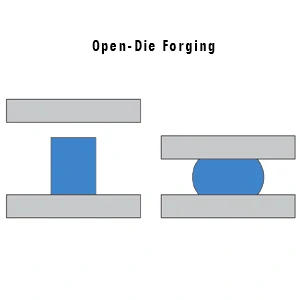

Forja con troqueles abiertos (forja libre)

Forja con troqueles abiertos (forja libre) Adecuado para forjados de aluminio medianos y grandes con geometría relativamente sencilla. La deformación multidireccional produce flujo continuo de granos; El proceso es flexible y muy adecuado para la producción de varias variedades, de pequeñas a medianas tandas.

Tipos típicos de piezas: discos de forja, bloques, anillos de aluminio, forjados de eje, forjados huecos o cilíndricos.

Perfil típico de proyecto: piezas con dimensiones totales mayores o peso de una sola pieza, contornos simples y generosas margen de mecanizado.

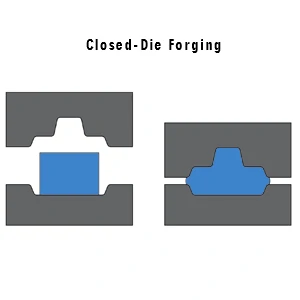

Forja con troqueles cerrados

Forja con troqueles cerrados La forja de matrices cerradas utiliza matrices dedicadas para lograr una forma casi neta, ideal para forjados de aluminio más complejos que requieren producción en masa estable, ayudando a reducir el desperdicio de materiales y el tiempo de mecanizado.

Tipos típicos de piezas: brazos de control forjados en aluminio, nudillos de dirección, soportes, asas y otras forjadas del chasis, así como piezas estructurales aeroespaciales, bridas forjadas en aluminio y soportes de accesorios del motor.

Perfil típico del proyecto: formas tridimensionales con contornos complejos y costillas/refuerzos locales, clasificados como componentes críticos para la seguridad o componentes portantes clave, con volúmenes anuales al menos medios.

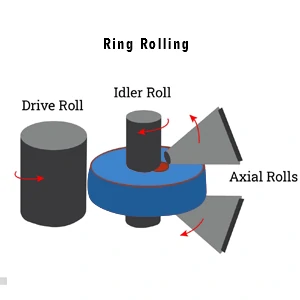

Rodamiento en anillo

Rodamiento en anillo El laminado en anillo se utiliza para forjados de aluminio en forma de anillo medianos y grandes. Reduce el peso y mejora la utilización del material, alineando el flujo de grano en la dirección circunferencial, mejorando el rendimiento en fatiga.

Tipos típicos de piezas: anillos forjados de aluminio, llantas de ruedas, anillos de engranajes, anillos de brida de aleación de aluminio, anillos finales de la carcasa, pistas de rodamientos y componentes de anillos similares.

Perfil típico de proyecto: piezas de anillo o brida donde el diámetro exterior es significativamente mayor que el grosor o ancho de la sección, la sección es básicamente uniforme y existen requisitos sobre la vida útil por fatiga, resistencia al impacto y utilización del material.

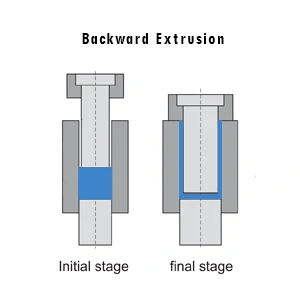

Extrusión hacia atrás

Extrusión hacia atrás La forja por extrusión hacia atrás es adecuada para forjados tubulares, en forma de copa y cilíndricos de aluminio, formando estructuras de cavidad profunda en uno o pocos soplidos con espesor uniforme de pared y buena solidez interna/externa. Se utiliza comúnmente para piezas que requieren presión y sellado.

Tipos típicos de piezas: tubos de aluminio extruidos hacia atrás, forjados en forma de copa, carcasas cilíndricas, cilindros de aleación de aluminio, cuerpos de válvulas y toberas de recipientes a presión.

Perfil típico de proyecto: piezas de cavidad profunda o de diámetro cerrado sensibles a la resistencia a la presión interna, el rendimiento de sellado y la solidez interna, donde el cliente prefiere no construir el cilindro mediante perforación de pozos profundos o soldadura de placas gruesas.

Rutas de temperatura de forja: Forja en caliente, caliente y fría de aluminio

En la producción de forja de aluminio, la forja en caliente y la forja en caliente de aluminio se utilizan generalmente como paso principal de conformado. Dependiendo de la precisión dimensional requerida y la calidad superficial, se puede añadir un paso adicional de forjado en frío o dimensionado en frío de aluminio. Las diferentes rutas de temperatura se centran en distintas prioridades.

Forjado en caliente de aluminio

Se utiliza principalmente para el conformado principal de forjados de aluminio medianos y grandes. Ofrece buena plasticidad y baja resistencia a la deformación, y es adecuado para la mayoría de las forjadas de matriz abierta, forjadas con troquel cerrado y forjadas con anillo.

Adecuado para: forjados de gran tamaño total o gran deformación, donde la prioridad es el flujo estable de grano y la solidez interna.

Consejo de selección: cuando la resistencia, la ductilidad y la fiabilidad del conformado son los principales objetivos y la precisión dimensional final se puede lograr mediante mecanizado posterior, la forja en caliente de aluminio suele ser la vía preferida.

Forja en Caliente

La temperatura de conformado se sitúa entre la forja en caliente y la forja en frío. Equilibra la plasticidad con la reducción de la oxidación y la carga de conformado, y se utiliza a menudo para forjados de aluminio pequeños y medianos con ciertos requisitos dimensionales y superficiales.

Adecuado para: piezas estructurales pequeñas y medianas, algunas forjadas de troqueles cerrados y ejes/bridas con requisitos de precisión ligeramente superiores.

Consejo de selección: cuando quieres mejorar la precisión dimensional y reducir la oxidación y la carga de conformado manteniendo un conformado estable, se puede evaluar la forja en caliente o una vía de "forja en caliente + engranado en caliente".

Forjado en frío de aluminio

Se utiliza principalmente como paso final de forjado / dimensionado para piezas pequeñas o áreas locales de alta precisión, con el fin de mejorar la consistencia de dimensiones críticas, tolerancias y superficies de ajuste.

Adecuado para: conectores, asientos de brida, pequeños extremos de eje, piezas en blanco forjadas en frío y otras piezas sensibles a la apariencia, el juego de ajuste o la concentricidad.

Consejo de selección: si el dibujo especifica tolerancias locales estrictas, rugosidad superficial o precisión del montaje, puedes añadir un paso de forjado en frío de aluminio / engranado en frío tras el preformado en caliente / caliente de aluminio; De lo contrario, la forja caliente/caliente suele ser suficiente para controlar el coste.

Para más detalles, consulta la página dedicada a la Forja en Frío de Aluminio.

¿Qué aleación de aluminio debería elegir para esta pieza?

Una vez definido aproximadamente el proceso de forja, la elección de la calidad de aleación se determina principalmente por el nivel de carga, el entorno de servicio (temperatura / corrosión / si se requiere soldadura) y el coste / disponibilidad.

Para las forjaciones de aluminio, Chalco utiliza comúnmente las siguientes cuatro familias de aleaciones:

- Estructura general: 6061, 6082

- Estructuras soldadas / marinas: 5083

- Estructuras de alta resistencia / aeroespacial: 7075, 7050

- Piezas de alta temperatura y pistones forjados: 2014, 2219, 2618, 4032

Forjados estructurales generales: 6061 / 6082

Adecuado para la mayoría de estructuras mecánicas generales y piezas de carga media. Ofrecen un perfil de propiedades equilibrado y un suministro estable, y son de las aleaciones base más comunes para proyectos de forja de aluminio.

Buena resistencia, mecanizabilidad y soldabilidad para forjados estructurales generales.

Mayor resistencia y rigidez que la 6061, adecuada para piezas estructurales portantes.

Estructuras soldadas / Aplicaciones marinas: 5083

Se utiliza principalmente para forjados de aluminio y estructuras soldadas que requieren soldadura y exposición prolongada al agua de mar o a medios húmedos, y está bien emparejado con placas 5083 y extrusiones en el mismo sistema.

Ofrece una excelente resistencia y soldabilidad a la corrosión del agua de mar, y se utiliza comúnmente para conectores de construcción naval / equipos offshore, bridas soldadas y estructuras forjadas de aluminio a baja temperatura con presión y resistencia.

Estructuras de alta resistencia / Aplicaciones aeroespaciales: 7075 / 7050

Se utiliza para forjados críticos de aluminio portante con altos requisitos específicos de resistencia y rigidez, comúnmente encontrados en aeroespacial, competición y estructuras deportivas de alta gama.

En templados tratados térmicamente adecuados, puede ofrecer una resistencia a la tracción y al límite elástico muy alta, lo que la hace ideal para ocos de alta resistencia, ejes de aluminio forjado y piezas estructurales ligeras.

Equilibra alta resistencia con mejor tenacidad en secciones gruesas y resistencia a la corrosión por tensión y se utiliza con mayor frecuencia para piezas estructurales aeroespaciales y forjados grandes de aluminio de alta fiabilidad.

Piezas de alta temperatura y pistones forjados: 2014 / 2219 / 2618 / 4032

Esta familia de aleaciones está orientada a servicios de temperatura media a alta, accesorios de motor y pistones forjados, con un rendimiento más enfocado en resistencia a altas temperaturas, estabilidad térmica o resistencia a la fatiga térmica.

Alta resistencia con buena mecanizabilidad para componentes estructurales y de presión a temperatura media o alta.

Mantiene resistencia y estabilidad a altas temperaturas, ideal para buques criogénicos y carcasas aeroespaciales.

Excelente resistencia a altas temperaturas y resistencia a la fatiga térmica para los pistones y bielas del motor.

Un alto contenido de silicio proporciona baja expansión térmica y excelente resistencia al desgaste para pistones forjados con precisión.

Si aún no has finalizado la clasificación exacta de la aleación, simplemente envíanos tus planos y condiciones de servicio. El equipo de ingeniería de Chalco ayudará a recomendar aleaciones y rutas de proceso adecuadas para forjar aluminio.

Haz clic en Enviar Planos y Directrices de RFQ para ver cómo describir tus planos y condiciones de funcionamiento de forma clara y amigable para la ingeniería.

Equipos de forja y capacidad de producción

Chalco está equipado con forjado de troqueles abiertos de múltiples toneladas, forjado de troqueles cerrados, laminado por anillos y líneas de tratamiento térmico dedicadas a aleaciones de aluminio, que soportan una amplia gama de forjados de aluminio como discos, bloques, anillos, ejes y piezas huecas o cilíndricas. Los aspectos clave de las capacidades son los siguientes.

Equipos de forja de troqueles abiertos

Equipado con prensas hidráulicas de matriz abierta de aproximadamente 25–60 MN (2 500–6 000 T). Entre ellas, la línea de matriz abierta de 60 MN ofrece una luz diurna de unos 5 000 mm, una carrera de unos 3 000 mm y una mesa de trabajo de unos 2 600 × 7 000 mm, con velocidad de forja ajustable de 0 a 50 mm/s.

Esta línea es adecuada para la preforjada y la forja final de billetes de aluminio medianos y grandes, bloques, ejes y material de forja hueco /cilíndrico.

Líneas de forja con troqueles cerrados

Las prensas de matriz cerrada cubren aproximadamente entre 40 y 500 MN (4 000–50 000 T). Una prensa vertical típica proporciona una luz diurna de unos 4 000 mm, una carrera de unos 2 000 mm y tamaños de mesa de trabajo de unos 2 300 × 4 000 mm a 4 000 × 7 000 mm, con velocidad de forja ajustable entre 0,05 y 50 mm/s.

Estas líneas son adecuadas para la producción en masa de piezas de chasis forjadas en aluminio, conectores, soportes, componentes de ruedas y otras forjadas estructurales de aluminio con troqueles cerrados.

Capacidades de laminado en anillos y forja hueca

- Plataforma de equipo: Una gran línea de rodamiento de anillos radial-axial puede rodar anillos de hasta aproximadamente φ9 000 mm de diámetro exterior, con una fuerza máxima de rodamiento radial de unos 900 T y una fuerza axial de unos 600 T. Aguas arriba, se utilizan prensas hidráulicas de clase 4 000–5 000 T para la forja/preforjado con matriz abierta de.

- Rango típico de suministro de aleaciones de aluminio: Considerando la estabilidad del proceso y el tamaño económico del lote, los anillos laminados de aleación de aluminio se suministran convencionalmente de hasta unos φ2 500 mm de diámetro exterior para anillos templados, y hasta unos φ4 000 mm y ≤5 T por pieza en condición no templada. Las forjadas cilíndricas y de aluminio hueca extruidas hacia atrás suelen tener un diámetro exterior de φ200–830 mm y una longitud de ≤1,8–2,0 m. La capacidad exacta se confirma en función de la revisión del dibujo.

Capacidad de tratamiento térmico de aleaciones de aluminio

Existen hornos dedicados de temple vertical de aleación de aluminio y hornos de envejecimiento tipo caja, con zonas de trabajo típicas como φ3 × 7 m y 5 × 3 × 1,2 m, y una capacidad de carga en un solo horno de unos 5–15 T. La uniformidad de temperatura del horno se controla hasta unos ±3 °C, y el tiempo de transferencia cumple con los requisitos de temple de aluminio.

Según las necesidades del proyecto, se pueden implementar normas relevantes (como AMS 2750) para ofrecer condiciones comunes de temple como T6 y T651 para forjados de aluminio de las series 2xxx / 5xxx / 6xxx / 7xxx.

Cuando las dimensiones de la pieza, el peso de una sola pieza o la complejidad estructural se acercan a los límites de capacidad mencionados, se recomienda proporcionar planos 2D/3D, dimensiones objetivo y cantidades planificadas de lote en la fase de RFQ. Evaluaremos la fabricabilidad en función de las ventanas de equipos y las rutas de proceso, y propondremos soluciones correspondientes de forja de aluminio.

¿Qué más podemos ofrecer además de forjar?

Muchos proyectos de forja de aluminio no solo necesitan "forjar la pieza", sino que también requieren mecanizado CNC, tratamiento superficial e inspección documentales. Dependiendo de cómo esté organizada tu cadena de suministro, Chalco puede soportar diferentes niveles de entrega.

Primero, elige el ámbito de entrega

- Solo blanks forjados: suministramos forjados de aluminio tal como forjado, y tu socio de mecanizado realiza todos los mecanizados posteriores.

- Forja + tratamiento térmico + mecanizado en bruto: completamos la forja, el tratamiento térmico y las superficies principales de referencia, y tu equipo termina el mecanizado final.

- Forja + mecanizado completo + tratamiento superficial: entregamos forjados de aluminio totalmente mecanizados y tratados superficialmente listos para su montaje, junto con documentos de inspección.

Simplemente indica hasta dónde quieres que lleguemos en tu RFQ y diseñaremos el proceso y el presupuesto en consecuencia.

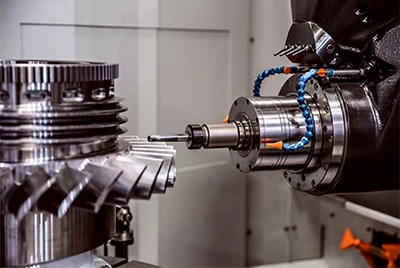

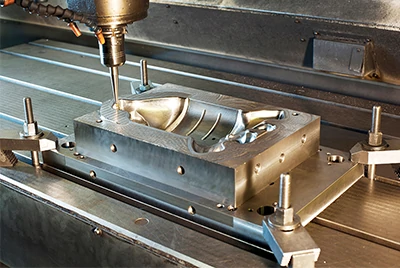

Capacidades de mecanizado CNC para forjados de aluminio

Además de la forja, Chalco puede ofrecer mecanizado CNC para forjados de aluminio, desde mecanizado en bruto hasta acabado completo.

Operaciones de mecanizado: torneado CNC, fresado central de mecanizado vertical / horizontal, taladrado, roscado, taladrado, corte por llaves, ranurado, biselado, etc.

Piezas típicas: bridas forjadas de aluminio, ejes forjados en aluminio, cuerpos/carcasas de válvulas, bloques de conectores, bases de luminarias, anillos forjados en aluminio y forjados escalonados de ejes.

Precisión y ajustes: podemos controlar tolerancias dimensionales críticas, concentricidad y paralelismo según el dibujo, y reservar los niveles adecuados de rugosidad superficial para superficies de acoplamiento, caras de sellado y orificios de ajuste.

Tratamiento y protección de superficies

Para diferentes condiciones de servicio y requisitos de apariencia, Chalco puede combinar forjados de aluminio con procesos comunes de tratamiento superficial de aluminio para mejorar la resistencia a la corrosión, el desgaste o el efecto decorativo.

- Anodización: protección contra la corrosión de uso general y acabado decorativo; El color y el grosor de la película pueden especificarse por proyecto.

- Anodización dura: se utiliza en zonas con mayor fricción/desgaste o mayores requisitos de dureza superficial, como casquillos, superficies guía y otras piezas estructurales altamente cargadas.

- Chorreado / pinado de inyección / cepillado: para lograr un aspecto mate uniforme, eliminar pequeñas imperfecciones superficiales o proporcionar un buen perfil base para los recubrimientos posteriores.

- Recubrimiento en polvo / pintura: adecuado para carcasas, bridas y piezas estructurales con mayor apariencia y requisitos de intemperie.

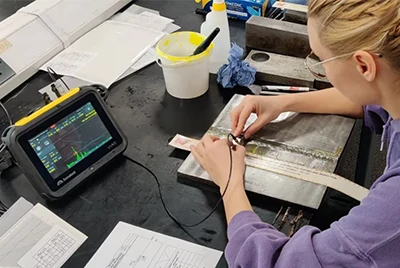

Inspección y documentación de calidad

Según las necesidades del proyecto, Chalco puede completar la inspección requerida antes de entregar las forjadas de aluminio y proporcionar documentos de calidad de apoyo para facilitar la aceptación de los dibujos, la inspección de terceros o las auditorías del sistema.

- Inspecciones rutinarias: mediciones dimensionales y geométricas de tolerancias, pruebas de propiedades mecánicas y dureza, controles de calidad superficial, todo conforme a los planos y normas aplicables.

- Ensayo no destructivo (NDT, según se requiera): ensayo ultrasónico de UT, ensayo radiográfico RT, ensayo penetrante PT, etc., con cobertura y niveles de prueba establecidos según la criticidad de la pieza y los requisitos contractuales.

- Verificaciones especiales (según se requieran): por ejemplo, ensayo de fuga, ensayo de balance, medición de rugosidad superficial, verificación de distribución de dureza, etc., que pueden definirse en el acuerdo técnico.

- Documentos de calidad: certificados de prueba de materiales (MTC), registros de tratamiento térmico, informes de prueba/inspección, certificados de conformidad (COC), etc., con contenido y formato configurables según los requisitos del proyecto o del sistema del cliente.

Por favor, especifique los elementos de inspección y los tipos de informes necesarios junto con sus planos en la fase de RFQ, para que podamos configurar un plan de inspección adecuado y un alcance de costes para su proyecto.

¿Por qué elegir Chalco como proveedor de forja de aluminio?

Cobertura de tamaños convencionales y ventanas de proceso

Con forja de matriz abierta, forja de matriz cerrada, laminado de anillos y líneas de tratamiento térmico dedicadas a aleaciones de aluminio, Chalco puede cubrir necesidades típicas de forja de aluminio, desde piezas de troquel cerrado de precisión pequeña y mediana hasta anillos grandes, ejes y forjados cilíndricos dentro de rangos definidos. Estas capacidades coinciden con los tamaños comunes de ventanas y patrones de lote que se encuentran en aplicaciones aeroespaciales, automotrices e industriales generales.

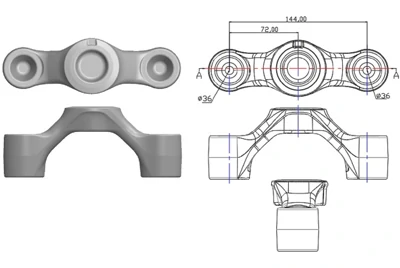

Dibujo de diseño para fabricación y revisión de procesos

Para proyectos en fase de diseño o prototipo, podemos realizar revisiones de fabricabilidad en tus planos 2D/3D basándonos en los procesos de forja y la capacidad del equipo. Esto incluye sugerencias sobre diseño de secciones y radios, margen y tolerancias de forja, estructuras de referencia y localización, así como selección de aleaciones y tratamientos térmicos, ayudándote a equilibrar rendimiento, coste y estabilidad en producción en masa desde el inicio de la fase de diseño.

Soporte integral de mecanizado e inspección

Según sus necesidades, podemos suministrar piezas en blanco tal como forjadas, forjado + tratamiento térmico + mecanizado en bruto, o piezas completamente mecanizadas con acabado, mientras coordinamos internamente el mecanizado, el tratamiento superficial y la inspección. Podemos entregar informes de prueba de materiales compatibles (MTC), informes de inspección dimensional, informes NDT, registros de tratamiento térmico y certificados de conformidad (COC), reduciendo los riesgos de calendario y calidad asociados a la gestión de múltiples proveedores.

Soporte de Normas y Sistemas de Certificación

Nuestras forjadas de aluminio pueden producirse e inspeccionarse conforme a normas como ASTM B247, EN 586 y la norma de forja aeroespacial AMS-A-22771. La planta opera bajo la gestión de calidad AS9100 y las aprobaciones especiales de proceso NADCAP pertinentes, y también puede cumplir con los requisitos de gestión de calidad automotriz como la IATF 16949 cuando los proyectos lo requieran.

Aplicaciones y soluciones en la industria

Soluciones Aeroespaciales y de Defensa

En el sector aeroespacial y de defensa, las forjaciones de aluminio se utilizan principalmente para piezas estructurales portantes, conectores y carcasas de anillos/cilíndricas, utilizando típicamente aleaciones de aluminio de alta resistencia de la serie 2xxx / 7xxx, con forja de troqueles cerrados, forjado de matriz abierta y laminado de anillos como procesos principales.

| Sistema de componentes | Aleación | Proceso de Forja | Tipo de forja | Inspección | Partes típicas |

| Sistemas de tren de aterrizaje y ruedas | Serie 7xxx | Forja en caliente / Forja en caliente + Tratamiento térmico | Forjado de troqueles / Forjado con anillos enrollados | 100% UT + Inspección Dimensional | Soportes del tren de aterrizaje, cabezas de horquilla, muñones, anillos de rueda |

| Conectores de fuselaje / estructura de ala | Serie 2xxx / 7xxx | Forjado en caliente / Forjado en caliente | Forja de troqueles | UT en Secciones Críticas / UT zonificado | Conectores de chasis/haz, rigidizadores, asientos de bisagras, soportes de radar/antena |

| Sistemas de Potencia, Hidráulicos y de Combustible | Aleación de aluminio resistente a la corrosión | Forja en caliente + tratamiento térmico | Forjado libre de billete forjado / forjado de troqueles / rodado en anillos | UT + Prueba de fugas | Cuerpos de bomba/válvulas, accesorios de tuberías, bridas anulares, carcasas cilíndricas |

Explora soluciones aeroespaciales de forja de aluminio

Coches de pasajeros, vehículos comerciales y soluciones de transporte ferroviario

En aplicaciones de turismos, vehículos comerciales y transporte ferroviario, las forjadas de aluminio se utilizan ampliamente en sistemas de chasis y suspensión, ruedas y cubos, componentes de frenado y dirección, así como en conectores estructurales. Suelen adoptar aleaciones de aluminio de alta resistencia de las series 6xxx / 7xxx, con forja con troqueles cerrados, forja en caliente y forja local en frío como principales vías.

| Sistema de componentes | Aleación | Proceso de Forja | Tipo de forja | Inspección | Partes típicas |

| Chasis y sistema de suspensión | 6061, 6082, 7075 | Forjado con troqueles en caliente / Forjado en caliente + tratamiento térmico | Forjado de troqueles de aluminio | Pruebas de fatiga, inspección dimensional, NDT (ensayo no destructivo) | Brazos de control de aluminio, nudillos de dirección, tirantes, soportes para amortiguadores, conectores para subchasis |

| Componentes relacionados con ruedas y cubos | Serie 6xxx | Forja en caliente + tratamiento térmico | Forja con anillo, forja de troqueles | Pruebas de equilibrio dinámico, control de rendimiento NVH | Ciegos de ruedas de aluminio para coches de pasajeros, anillos de llanta para camiones/autobuses, anillos de brida |

| Conectores de frenado, dirección y estructura | Serie 6xxx, 7xxx | Forjado en caliente / Forjado en caliente | Forja de troqueles | Inspección Dimensional Completa, UT (Ensayo Ultrasónico) | Soportes de pinzas de freno, ojos de conexión del sistema de dirección, conectores de aluminio para carrocería/chasis, juntas forjadas de aluminio para remolque/remolque |

Explora soluciones de forja de aluminio para automoción

Soluciones de Maquinaria de Construcción, Energía y Control de Fluidos

En maquinaria de construcción, campos de control de energía y fluidos, las forjadas de aluminio se utilizan frecuentemente para carcasas de bombas y válvulas, conexiones de tuberías de presión, bridas y conectores estructurales, equilibrando el diseño ligero, la resistencia a la corrosión y la fiabilidad del sellado.

| Sistema de componentes | Aleación | Proceso de Forja | Tipo de forja | Inspección | Partes típicas |

| Control de fluidos y tuberías de presión | Aleación de aluminio resistente a la corrosión | Forjado en caliente con laminación de troqueles/anillos + tratamiento térmico | Forjado de troqueles / Forjado con anillos enrollados | UT, pruebas de fuga, inspección dimensional | Cuerpos de bomba, carcasas de válvulas, conexiones de tubería, bridas de soldadura a tope, conectores rápidos, etc. |

| Componentes estructurales y rotativos | 5xxx / 6xxx / 7xxx Serie | Rodado de anillos de gran diámetro / Forja libre | Forja laminada en anillo / Forja libre | Concentricidad, planitud, NDT (ensayo no destructivo) | Conectores de góndolas para aerogeneradores, anillos de aluminio giratorios para rodamientos, bridas estructurales y soportes para equipos, etc. |

Soluciones generales de fabricación de maquinaria y equipos

En la fabricación general de maquinaria y equipos, las forjadas personalizadas de aluminio se utilizan principalmente para anillos de brida, acoplamientos, soportes, bielas, accesorios y piezas estructurales no estándar, con mayor énfasis en la fiabilidad estructural, la precisión del mecanizado y la eficiencia de costes global.

| Sistema de componentes | Aleación | Proceso de Forja | Tipo de forja | Inspección | Partes típicas |

| Brida y componentes de acoplamiento | Aleación de aluminio de resistencia media o resistente a la corrosión | Combinación de laminado en anillos / forja libre + forja de troqueles + tratamiento térmico | Forja con anillo, forja de troqueles | Inspección dimensional, NDT local (ensayo no destructivo) | Diversos anillos de brida de aluminio, bloques de acoplamiento, conectores de disco |

| Componentes estructurales y bases de fijaciones | - | Forja libre / Forjado de troqueles | Forja libre, forja de troqueles | Garantizar rigidez y estabilidad | Soportes de equipo, bloques de conexión, estructuras no estándar, plantillas y bases de accesorios |

Enviar planos y directrices de RFQ

Para evaluar eficazmente tu proyecto de forja de aluminio personalizado y proporcionar propuestas adecuadas de proceso y presupuesto, recomendamos incluir la siguiente información en tu RFQ:

- Planos 2D/3D: indican unidades e incluyen todas las dimensiones críticas, tolerancias, rugosidad superficial, datums y caras de localización, y secciones clave.

- Calidad de aleación y condición de tratamiento térmico: como 6061-T6, 6082-T6, 7075-T73, etc. Si aún estás evaluando opciones, también puedes indicar alternativas aceptables.

- Normas aplicables: por ejemplo ASTM B247, EN 586, AMS-A-22771 o sus especificaciones internas, para poder evaluar según una norma coherente.

- Uso anual y modo de suministro: consumo anual, cantidades por lotes y si la fase actual es muestras, lotes pequeños o producción en masa.

- Estado objetivo de entrega: blanks tal como forjados, forjado + tratamiento térmico + mecanizado en bruto, o piezas terminadas totalmente mecanizadas, y si se incluye tratamiento superficial.

- Pruebas y documentos de calidad requeridos: como informes dimensionales, UT / otros NDT, pruebas de dureza/mecánicas, pruebas de fugas, balance dinámico, MTC, COC, etc.

- Condiciones clave de funcionamiento y requisitos especiales: por ejemplo, temperatura de trabajo, nivel medio y de presión, objetivo de vida útil por fatiga, factores de seguridad, etc.

Tras recibir tus planos y requisitos, normalmente haremos lo siguiente:

- Realizar una evaluación de fabricabilidad y rutas de proceso (troqueles abiertos / dados cerrados / laminación en anillos / forjado en frío y rutas de temperatura), comprobando el tamaño de las ventanas y la compatibilidad de aleaciones / temples.

- Proponer esquemas recomendados de forja y tratamiento térmico, estado de entrega y alcance de mecanizado, y confirmar las normas y pruebas aplicables.

- Una vez acordado el tema técnico, proporciona un presupuesto preliminar que incluya el precio unitario, el coste de las herramientas o del mobiliario (si corresponde), y los plazos de entrega para pruebas y producción en masa.

Puedes enviar tus planos y una breve descripción de tus necesidades al equipo de ingeniería y comercial de Chalco. Proporcionaremos una solución de forja de aluminio personalizada para tu proyecto y te ayudaremos a avanzar rápidamente hacia la siguiente etapa de desarrollo y adquisición.