Durante las maniobras de aviones de combate de alta velocidad, la reentrada de naves espaciales y la operación prolongada de aeronaves, los materiales enfrentan desafíos extremos: sobrecargas, choques térmicos y fatiga a largo plazo. Estas demandas requieren materiales que sean livianos, fuertes, duraderos y resistentes a la corrosión.

El aluminio aeroespacial 7075 sobresale en tales condiciones. Reforzado principalmente con zinc y tratado con endurecimiento por precipitación (T6, T73), logra una resistencia cercana al acero (hasta 570 MPa) mientras es aproximadamente un 60% más ligero. Esto lo hace ideal para componentes críticos como los bastidores del fuselaje de los aviones de combate, los soportes del tren de aterrizaje y las carcasas de los propulsores de cohetes. Desde los aviones F-22 y F-35 hasta los Falcon 9 de SpaceX y las naves espaciales de la NASA, el 7075 es un material clave en las estructuras aeroespaciales modernas.

Sin embargo, no todo el aluminio 7075 cumple con los estándares de grado aeronáutico. Las impurezas en la fusión o las pruebas inadecuadas de END y fatiga pueden hacer que no se superen certificaciones como NADCAP o AS9100, lo que hace que dichos materiales no sean adecuados para condiciones extremas.

CotizaciónComo proveedor dedicado, Chalco ofrece productos 7075 de grado aeroespacial (placas, barras, tubos, perfiles y piezas forjadas) que cumplen totalmente con las normas AMS, ASTM y MIL. Respaldado por las certificaciones AS9100, ISO9001 y NADCAP, Chalco garantiza una calidad confiable que cumple con las altas demandas de resistencia aeroespacial, reducción de peso y resistencia a la fatiga.

- Ver los requisitos estándar para el aluminio 7075 de grado aeroespacial

- Obtenga más información sobre el suministro de aluminio aeroespacial de ChalcoCapacidades

¿Por qué el 7075 se ha convertido en un material fundamental en la industria aeroespacial?

La selección de materiales en la industria aeroespacial es extremadamente estricta: las aeronaves operan en vuelo a alta velocidad, sobrecarga de alta gravedad, fluctuaciones extremas de temperatura, estrés por fatiga a largo plazo y entornos hostiles de humedad y corrosión. Estas exigentes condiciones imponen requisitos casi "duros" a los materiales estructurales.

La aleación de aluminio 7075, con zinc como elemento de aleación principal y pequeñas adiciones de magnesio y cobre, logra una resistencia y tenacidad sobresalientes a través de tratamientos de endurecimiento por precipitación. Las siguientes cuatro propiedades clave sonpor qué es tan favorecido en la industria aeroespacial:

Ligero: Reducción del peso para mejorar la autonomía y la eficiencia del combustible

Ligero: Reducción del peso para mejorar la autonomía y la eficiencia del combustibleAproximadamente un 60% más ligero que el acero, lo que permite reducir el peso de la aeronave y ahorrar un importante ahorro de combustible.

Más ligero y rentable que las aleaciones de titanio, lo que lo convierte en una opción más económica para ciertas piezas estructurales.

Por cada 1 kg de reducción en el peso estructural, una aeronave puede ahorrar varios cientos de litros de combustible al año.

Resistencia y rigidez: Soporta altas fuerzas G, vibraciones y cargas de vuelo

Resistencia y rigidez: Soporta altas fuerzas G, vibraciones y cargas de vueloEn el temple T6, ofrece una resistencia a la tracción de hasta 570 MPa y un límite elástico de alrededor de 505 MPa, acercándose al nivel de algunos aceros de carbono medio.

El excelente módulo de elasticidad y estabilidad le permiten soportar maniobras bruscas, vibraciones y cargas de impacto.

Los componentes como los largueros de las alas, las quillas y las estructuras de soporte del tren de aterrizaje a menudo usan 7075-T6, lo que mejora significativamente la rigidez y los márgenes de seguridad.

Durabilidad: resistencia a la fatiga y a la corrosión para una fiabilidad a largo plazo

Durabilidad: resistencia a la fatiga y a la corrosión para una fiabilidad a largo plazoEl temple T73 utiliza un tratamiento de envejecimiento excesivo para reducir el riesgo de agrietamiento por corrosión bajo tensión, lo que prolonga la vida útil de los componentes.

Puede soportar hasta 10⁶–10⁷ ciclos de fatiga (dependiendo de las condiciones de carga), minimizando el inicio de grietas bajo cargas altas alternas.

Se utiliza con frecuencia en áreas críticas como estructuras de trenes de aterrizaje, líneas de combustible y soportes de piel externos, donde tanto la resistencia a la fatiga como a la corrosión son cruciales.

Maquinabilidad: satisfacer las necesidades de fabricación de precisión al tiempo que se reducen los costes

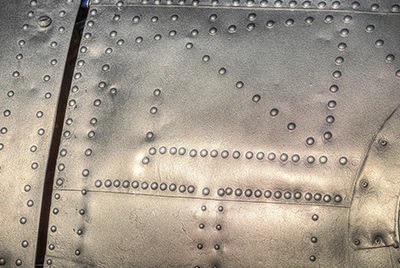

Maquinabilidad: satisfacer las necesidades de fabricación de precisión al tiempo que se reducen los costesAdecuado para mecanizado, estampado, extrusión y remachado CNC, con velocidades de procesamiento más rápidas y menor desgaste de la herramienta que el titanio.

Las tolerancias se pueden controlar dentro de ±0,02 mm, lo que ofrece una alta estabilidad dimensional para componentes de precisión.

Reduce la necesidad de mecanizado y acabado posterior, lo que ayuda a los fabricantes aeroespaciales a acortar los ciclos de producción.

Más fácil de mecanizar que las aleaciones de titanio, a la vez que mantiene la resistencia suficiente, ideal para piezas de motor, componentes estructurales y ensamblajes de cabina.

No todo el aluminio 7075 se puede utilizar en la industria aeroespacial: aluminio 7075 de grado industrial frente a aluminio 7075 de grado aeroespacial

Si bien el aluminio 7075 ofrece inherentemente características de alta resistencia y ligereza, la clave de su idoneidad para entornos extremos radica en el nivel de pureza de fusión, el control del grano y las pruebas no destructivas (NDT). Solo aquellos productos que cumplen con certificaciones estrictas como AMS, MIL y AS9100, y logran puntos de referencia mecánicos específicos, pueden clasificarse realmente como aluminio 7075 de grado aeroespacial.

| Aluminio 7075 de grado industrial | Aluminio 7075 de grado aeroespacial | |

| Certificaciones estándar | Normas generales ASTM, EN | Certificaciones AMS, MIL, AS9100 |

| Requisitos de resistencia | Para piezas estructurales generales | Cumple con los requisitos específicos de resistencia a la tracción, límite elástico y tenacidad |

| Resistencia a la fatiga | Sin requisito obligatorio | Pasa más de 10⁶ ciclos de fatiga, lo que reduce los riesgos de grietas |

| Resistencia a la corrosión | No se necesita ningún tratamiento especial | El tratamiento de sobreenvejecimiento revestido de aluminio o T73 mejora en gran medida la resistencia a la corrosión bajo tensión |

| Control de tolerancia | Precisión general, ±0,05~0,1 mm | Precisión aeroespacial, dentro de ±0,02 mm |

| Impurity Control | No special requirement | Impurities < 0.05%, requires NADCAP-certified NDT |

Está claro que el aluminio 7075 de grado industrial solo satisface las necesidades de las aplicaciones estructurales generales, mientras que el aluminio 7075 de grado aeroespacial, utilizado en aviones de alta fuerza G, debe cumplir con estándares mucho más estrictos en pureza del material, rendimiento mecánico y protocolos de prueba.

Estándares y Certificacións Required for Supplying Aerospace-Grade 7075 Aluminum

Para cumplir con los altos estándares de confiabilidad y seguridad de los componentes aeroespaciales, los proveedores deben aprobar una serie de rigurosos sistemas de calidad y certificaciones de inspección. Actualmente, Chalco ha obtenido lo siguiente:

- ISO 9001 – Certificación para Sistemas de Gestión de Calidad (SGC)

- ISO 14001 – Certificación para Sistemas de Gestión Ambiental

- AS9100 – Certificación para Sistemas de Gestión de Calidad Aeroespacial, aplicable a la fabricación de productos de aeronaves y naves espaciales

- NADCAP HT – Acreditación NADCAP para el tratamiento térmico, que garantiza la consistencia y fiabilidad de los procesos térmicos

- NADCAP NDT – Certificación NADCAP para Ensayos No Destructivos (como inspecciones ultrasónicas y de rayos X)

Estas certificaciones no son solo limitaciones en el proceso de producción de Chalco, sino que también requieren que los procesos críticos, como la detección de defectos internos, las pruebas de fatiga y la verificación de la resistencia a la corrosión, se completen antes de que los materiales salgan de la fábrica. Esto garantiza que cada lote de aluminio 7075 de grado aeroespacial pueda soportar entornos con requisitos de alta resistencia y alta carga de fatiga.

Para suministrar productos de aleación de aluminio 7075 para uso aeroespacial, también es obligatorio cumplir con una serie de normas de aluminio aeroespacial. A continuación se muestra una lista de materiales de aluminio 7075 proporcionados por Chalco que cumplen con los estándares de grado aeronáutico:

| Sheet & Plate | Bar | Tube | Extrusions | Forgings |

ASTM B209 AMS-QQ-A-250/12 AMS-QQ-A-250/13 AMS4044 AMS4045 AMS4046 AMS4048 AMS4049 AMS4078 | ASTM B211 AMS-QQ-A-225/9 AMS4122 AMS4123 AMS4124 AMS4186 AMS4187 | ASTM B210 ASTM B241 AMS-QQ-A-200/11 AMS-WW-T-700/7 AMS4078 | ASTM B221 AMS-QQ-A-200/11 AMS-QQ-A-200/15 AMS4154 AMS4166 AMS4167 AMS4168 AMS4169 | AMS4126 AMS4131 AMS4141 AMS4147 AMS4149 AMS4139 AMS4310 AMS4311 AMS4323 |

Además, Chalco ha superado con éxito auditorías de materiales y certificaciones de las principales empresas aeroespaciales, como Airbus, SAFRAN, Boeing y Klin Aviation, lo que demuestra un historial comprobado de capacidades de entrega estables y confiables en proyectos del mundo real.

Capacidades de suministro de Chalco de aluminio 7075 de grado aeroespacial

Chalco ha acumulado una amplia experiencia en el campo de los materiales de aluminio aeroespacial, con múltiples líneas de producción avanzadas a nivel internacional y un riguroso sistema de control de calidad. Nuestra cartera de productos cubre completamente las siguientes formas y especificaciones:

Productos laminados

Utilizando tecnología de laminación de alta precisión, Chalco suministra versiones desnudas (Bare) y revestidas (Alclad) para cumplir con los requisitos de la piel de la aeronave, las estructuras del fuselaje y los componentes de alta resistencia. Varios temples como T6, T651 y T73 están disponibles para adaptarse a diferentes necesidades de fuerza y resistencia a la corrosión. El ancho máximo alcanza los 3800 mm, lo que permite la producción personalizada de materiales aeroespaciales de gran formato.

- 7075Hoja de aluminio

Tipo: Desnudo, Alclad

Grosor: 0,3–12 mm

Con: ≤2650 mm

Longitud: ≤10000 mm

- 7075Hoja de aluminio

Grosor: 12–300 mm

Con: ≤3800 mm

Longitud: ≤20000 mm

Cañas y barras

Producidas mediante extrusión, estiramiento o forja, las barras de aluminio 7075 ofrecen un límite elástico y una resistencia a la fatiga extremadamente altas, lo que las hace ideales para largueros de alas, estructuras de soporte del tren de aterrizaje y componentes del motor.

- 7075 de aluminiode barra redonda

Diámetro: 5-350 mm

Longitud: ≤6000m

- 7075 de aluminiode barra cuadrada

Diámetro: 5 * 5-200 * 200 mm

Longitud: ≤6000m

- 7075 de aluminiode hexágono de barra

Tamaño: 5-200 mm

Longitud: ≤6000m

Tubos

Chalco ofrece tubos de aluminio 7075 extruidos, estirados en frío y sin costura en una amplia gama de dimensiones con control de tolerancia de precisión de hasta ±0.02 mm. Estos son ampliamente utilizados en sistemas hidráulicos aeroespaciales, líneas de combustible y soportes estructurales de alta resistencia.

- 7075 extruidotubo de aluminio

diámetro exterior: 5-420 mm

WA: 2-50 mm

Longitud: ≤6000m

- 7075 tubo estirado en frío

diámetro exterior: 5-220 mm

WA: 0,5-10 mm

Longitud: ≤6000m

- 7075 de aluminio sin costurade tubo

OD: 10-300 mm

WA: 2-20 mm

Longitud: ≤6000m

Extrusiones

Chalco suministra perfiles en T, ángulos, canales en U, perfiles de caja y secciones transversales personalizadas. Estos se utilizan en cabinas y marcos estructurales aeroespaciales, soportando formas complejas y necesidades de extrusión personalizadas.

- Barra plana de aluminio 7075

Ancho: 10-200 mm

Altura: 2-50

Longitud: ≤6000m

- 7075 Perfil de caja de aluminio

OD: 5 * 5-200 * 200 mm

WA: 0,5-10 mm

Longitud: ≤6000m

- 7075 Extrusión ovalada de aluminio

Eje mayor: 10-250 mm

Eje menor: 5-100 mm

WA: 0,3-60 mm

Longitud: ≤6000m

- 7075 Ángulo de aluminio

Tamaño: 12-200 mm

WA: 3-12 mm

Longitud: ≤6000m

- 7075 Barra en T de aluminio

Ancho: 20-300 mm

Altura: 10-100 mm

WA: 2-15 mm

Longitud: ≤6000m

- 7075 Canal en U de aluminio

Espesor: 1/16", 3/32", 1/8", 3/16", 1/4"

Longitud: ≤6000m

Forjas

Chalco tiene capacidades de forja avanzadas para producir barras, tubos, anillos, bridas y bloques forjados 7075 para trenes de aterrizaje, soportes de turbinas y estructuras de fuselajes, lo que garantiza resistencia, confiabilidad y conformabilidad.

- 7075 Barra forjada

Diámetro 1: ≤800 mm

Longitud 1: ≤2000 mm

Diámetro 2: 800–2000 mm

Longitud 2: ≤1500 mm

- 7075 Tubo forjado

Diámetro exterior: ≤830 mm

WA: 90 mm

Longitud: ≤1800m

- 7075 Anillo forjado

Diámetro exterior templado: ≤2500 mm

Diámetro exterior no templado: ≤4000 mm

Altura: 500 mm

Peso: ≤5T

- 7075 Bloque forjado

Ancho: ≤2000 mm

Altura: ≤500 mm

Largura: ≤7000 mm

Peso: ≤9T

- 7075 Disco forjado

Diámetro: ≤2500 mm

Espesor: ≤400 mm

Peso: ≤5T

- 7075 Brida forjada

Diámetro: ≤1500mm

Grosor: 10 mm - 150 mm

Ofrecemos preestiramiento, tratamiento térmico en solución y tratamientos de envejecimiento en varios temperamentos según los requisitos del cliente. También están disponibles servicios adicionales de posprocesamiento, como corte, muestreo y tratamientos de superficies.

¿Quiere saber sobre los plazos de entrega, las cantidades mínimas de pedido o los precios? No dude en ponerse en contacto con nosotros para una discusión detallada.

¿Está buscando un proveedor de aluminio?

Si necesita un proveedor profesional de aluminio que le proporcione aluminio rentable y de alta calidad, seremos su mejor opción.

¿Por qué elegir Chalco para el aluminio 7075 de grado aeroespacial?

- Gama completa de productos: desde láminas, placas, barras, tubos, extrusiones de aluminio 7075 hasta piezas forjadas, Chalco ofrece una solución integral para satisfacer todas sus necesidades de aluminio aeroespacial, ahorrando tiempo y esfuerzo.

- Estricto control de calidad: totalmente certificado por AS9100, ISO9001 y NADCAP. Cada lote se somete a pruebas ultrasónicas y de rayos X, no destructivas, para garantizar la solidez interna y la integridad estructural.

- Capacidad de entrega rápida: las especificaciones comunes de láminas, placas, barras y tubos están disponibles en stock. Los pedidos personalizados se pueden programar para una producción rápida, con plazos de entrega tan cortos como unas pocas semanas.

- Soporte técnico experto: ofrecemos orientación sobre la selección de aleaciones, la optimización del mecanizado y el tratamiento de superficies, y ayudamos con la preparación de muestras, las pruebas de fatiga y la certificación de terceros cuando sea necesario.

- Con la confianza de las principales empresas aeroespaciales: tenemos experiencia práctica en el suministro con clientes líderes como CollinsAerospace, HS Marston Aerospace, Alinabal, Inc. y Batam Aero Technic, lo que brinda un valor comprobado en proyectos del mundo real.

Respaldado por años de experiencia en materiales aeroespaciales, Chalco brinda asesoramiento sobre selección de aleaciones y tratamiento térmico durante las primeras etapas de su proyecto, garantiza la entrega a tiempo y la calidad durante toda la producción, y lo apoya con la validación y el mantenimiento en las fases posteriores. Nuestra solución integral le brinda tranquilidad de principio a fin.

Aplicaciones específicas de la aleación de aluminio 7075 en la industria aeroespacial

Gracias a su alta resistencia, naturaleza liviana y excelente resistencia a la fatiga, la aleación de aluminio 7075 se usa ampliamente en componentes estructurales críticos de aeronaves como alas, fuselajes, trenes de aterrizaje, motores, cabinas y hélices. Cada sección de una aeronave tiene diferentes requisitos de material, lo que hace que la selección correcta de las formas de aluminio 7075, como láminas, barras, tubos o piezas forjadas, sea crucial.

Estructura del ala

El ala es la estructura de carga principal de una aeronave, sujeta a cargas aerodinámicas, gravedad y sustentación.7075 El aluminio es la mejor opción para las estructuras del ala principal debido a su excepcional fuerza y resistencia a la fatiga.

- Mástil – Recomendado: Barra forjada o extruida 7075-T6/T651 con resistencia a la tracción de hasta 570 MPa. Soporta la vibración de alta frecuencia y la flexión repetida, lo que prolonga la vida útil.

- Piel: use la lámina Alclad 7075 para una resistencia superior a la corrosión en condiciones de gran altitud, baja temperatura y humedad. Espesor común: 0,8–3,0 mm; Personalizable por modelo de avión.

- Costillas: normalmente mecanizadas a partir de una placa de aluminio 7075-T651 mediante CNC. Fácil de moldear con un estricto control de tolerancia (±0,02 mm), manteniendo la estabilidad del perfil aerodinámico y distribuyendo las cargas aerodinámicas.

Fuselaje

Como estructura central de carga que conecta las alas, la cola y el tren de aterrizaje, el fuselaje exige una alta resistencia estructural, resistencia al impacto y vida a la fatiga. El aluminio 7075 es ampliamente utilizado en su estructura y soportes de piel debido a su relación resistencia-peso.

- Viga de quilla - Viga de carga del fuselaje principal. Utiliza piezas forjadas 7075-T6 para una resistencia y rigidez superiores.

- Bulkheads & Stringers – Made from 7075 extruded profiles (T6 temper), capable of withstanding hundreds ofthousands of load cycles without fatigue cracking. Excellent impact toughness absorbs shocks during flight andlanding.

- Soportes de piel: prefiera la placa de aluminio 7075-T7351 para mejorar la resistencia al agrietamiento por corrosión bajo tensión (SCC). Ideal para zonas de contacto con la piel en ambientes corrosivos (por ejemplo, niebla salina, humedad).

Tren de aterrizaje

El tren de aterrizaje absorbe las fuertes fuerzas de impacto durante el despegue y el aterrizaje. Requiere resistencia, tenacidad y resistencia a la fatiga ultra altas. La aleación de aluminio 7075 es un material preferido para soportar y conectar elementos.

- Puntales del tren de aterrizaje: comúnmente se usan barras extruidas 7075-T6511 con un límite elástico superior a 500 MPa. La excelente resistencia a los golpes mejora el ciclo de vida del tren de aterrizaje.

- Carcasas de rodamientos: fabricadas con piezas forjadas 7075-T7652, que proporcionan una larga vida útil a la fatiga bajo alta tensión y vibración. Los temples T76 ofrecen un equilibrio entre fuerza y resistencia a la corrosión, lo que reduce las necesidades de mantenimiento.

Componentes del motor

Los motores de los aviones funcionan a altas temperaturas, vibraciones y fuerzas de rotación. Los materiales deben tener una excelente resistencia, resistencia a la fatiga y estabilidad térmica. El aluminio 7075 se usa comúnmente en piezas de soporte de motores no críticas.

- Soportes de motor: fabricados con perfiles extruidos 7075-T6, lo suficientemente fuertes como para absorber la vibración de los motores que giran rápidamente y reducir el peso total. Fácil de mecanizar con CNC en formas complejas.

- Soportes de la carcasa de la turbina: recomiende las placas 7075-T7351 para mejorar la resistencia a la corrosión bajo tensión. Excelente estabilidad dimensional en entornos de altas temperaturas, adecuado para componentes de motor de precisión.

Cabina e interior de la aeronave

Las estructuras de la cabina de los aviones deben ser ligeras, duraderas y dimensionalmente estables. La aleación de aluminio 7075 ofrece alta resistencia y maquinabilidad, lo que la hace adecuada para componentes interiores.

- Rieles de asiento: fabricados con perfiles extruidos 7075-T6 para reducir el peso del equipo y mantener la resistencia al impacto. Cumple con las normas de seguridad y pruebas de desmontaje de emergencia.

- Marco del panel de instrumentos: utiliza placas 7075-T7351, que resisten la corrosión en ambientes húmedos o expuestos a fluidos. La alta rigidez mantiene los instrumentos estables a pesar de la vibración.

Hélice y aviónica

Los bujes de hélice y los soportes de aviónica requieren fuerza, resistencia a las vibraciones y durabilidad a los golpes. La alta rigidez y ligereza del aluminio 7075 lo hacen ideal para estas aplicaciones.

- Bujes de hélice: comúnmente usan barras extruidas 7075-T6, que ofrecen alta rigidez y resistencia a los golpes. Soporta la fuerza centrífuga durante la rotación a alta velocidad y mantiene la estructura durante los cambios de tono.

- Soportes de aviónica - Recomendado: placa de aluminio 7075-T73 para entornos de vibración a largo plazo. Resiste el agrietamiento por corrosión bajo tensión, equilibra el ahorro de peso con la confiabilidad estructural y se adapta a la aviónica y al montaje de sensores.

Descripción general de las aplicaciones de aluminio 7075 en sistemas aeronáuticos

| Sección de Aeronaves | Área de aplicación | Temperamento recomendado | Ventajas clave |

| Estructura del ala | Mástiles, pieles, costillas | T6 / T651 / T73 | Alta resistencia, resistencia a la fatiga, ligereza |

| Estructura del fuselaje | Vigas de quilla, Marcos de piel, Largueros | T6 / T651 / T7351 | Estabilidad estructural, resistencia al impacto, resistencia a la corrosión |

| Tren de aterrizaje | Puntales, Ejes de carga, Soportes de cojinetes | T6511 / T76 | Alta capacidad de carga, resistencia a los golpes, larga vida útil a la fatiga |

| Componentes del motor | Soportes, soportes de la carcasa de la turbina | T6 / T7351 | Resistencia al calor, tolerancia a las vibraciones, maquinabilidad |

| Cabina e interior de la aeronaves | Seat tracks, Dashboards, Cargo supports | T6 / T73 | Lightweight, corrosion resistance, low maintenance |

| Propellers & Avionics | Propeller hubs, Electronic mounts, Antennas | T6 / T73 | High rigidity, vibration resistance, dimensional stability |

Al utilizar la aleación de aluminio 7075 en aplicaciones específicas en varios componentes de aeronaves, los fabricantes pueden lograr un mejor equilibrio entre la reducción de peso, la durabilidad y la seguridad. Dependiendo de las condiciones de carga específicas y los entornos de servicio, la elección de la forma de producto correcta (lámina, barra, tubo, extrusión o forja) y el temple adecuado (T6, T651, T73, T76, etc.) puede ayudar a las aeronaves a lograr:

- Mayor eficiencia de combustible

- Mayor vida útil

- Rendimiento de vuelo más fiable y seguro

Ahora que hemos descrito los requisitos de rendimiento para el aluminio 7075 en diferentes secciones de aeronaves, ¿cómo se comporta esta aleación en proyectos de ingeniería aeroespacial de primer nivel en el mundo real? Los siguientes estudios de caso proporcionan la respuesta.

Aplicaciones en el mundo real del aluminio 7075 de grado aeroespacial en proyectos líderes de aviación

F-22 Raptor Caza furtivo

El bastidor del fuselaje de carga principal de la aeronave utiliza aluminio 7075-T651, certificado según MIL-DTL-32262A. Con una resistencia a la tracción ≥ 570 MPa, logra una reducción de peso del 15% en comparación con las alternativas de titanio. Un tratamiento de superficie anodizada dura mejora el rendimiento de sigilo al reducir la firma del radar.

Cohete Falcon 9 de SpaceX - Truss de soporte de tanque LOX

Las cerchas estructurales del tanque de oxígeno líquido están hechas de 7075-T7351, ofreciendo un límite elástico de 450 MPa a -183 °C. Esta configuración pasó las pruebas de ciclo de presión SPC-100 de la NASA y redujo el peso en un 20% en comparación con el aluminio 6061.

Orbitador del transbordador espacial de la NASA - Bisagras de la bahía de carga

Construidas con 7075-T73, estas bisagras resistieron 5,000 horas de pruebas de niebla salina sin corrosión. Aunque su resistencia es un 10% menor que la T6, el material mejoró significativamente la resistencia a la corrosión bajo tensión, lo que extendió la vida útil orbital del transbordador.

Boeing 787 Wing Edge Edge – Refuerzo Bird Strike

Reinforcement ribs made from 7075-T76 passed FAA regulation §25.571: survived 1.8 kg bird impact at 900 km/h with<3 mm deformation (at specific angles). The ribs also assist in lightning strike protection for composite structures.

Caza Mitsubishi A6M "Zero"

El primer avión producido en masa del mundo en utilizar ampliamente el aluminio 7075 (entonces llamado "Extra Super Duraluminio"). La piel del fuselaje tenía solo 0,8 mm de grosor, lo que contribuyó a un peso de despegue de solo 1,68 toneladas. Sin embargo, la falta de protección contra la corrosión condujo a altas tasas de fracaso en condiciones de combate tropicales.

Estos casos demuestran claramente que la aleación de aluminio 7075 ha sido validada exhaustivamente en programas aeroespaciales de primer nivel como el F-22, el Falcon 9, el transbordador espacial de la NASA y el Boeing 787, lo que demuestra su valor para ofrecer alta resistencia, rendimiento ligero y durabilidad en condiciones extremas.

Chalco es más que un proveedor: ofrecemos aluminio 7075 de grado aeroespacial que cumple con los estándares AMS, ASTM y MIL, respaldado por las certificaciones AS9100, ISO9001 y NADCAP. Mantenemos asociaciones a largo plazo con empresas aeroespaciales de renombre mundial, brindando soluciones de aluminio confiables, de alta calidad y personalizadas a fabricantes globales.

Póngase en contacto con nosotros para obtener una solución personalizada de aluminio 7075

Chalco not only delivers top-quality aerospace aluminum, but also provides tailored solutions including materialselection, heat treatment, and component processing. We assist you through all phases—from R&D to certificationcompliance. Have questions or a project in mind? Get in touch today.

Chalco puede proporcionarle el inventario más completo de productos de aluminio y también puede suministrarle productos personalizados. Se proporcionará una cotización precisa dentro de las 24 horas.

Obtener un presupuesto