Tanto si es un principiante en la extrusión de aluminio como si es un diseñador de extrusión experimentado, es crucial comprender cómo se diseñan las extrusionales para crear diferentes formas de perfil y cómo estas diferencias influyen en los costes de fabricación de troqueles.

¿Qué es un troquel de extrusión?

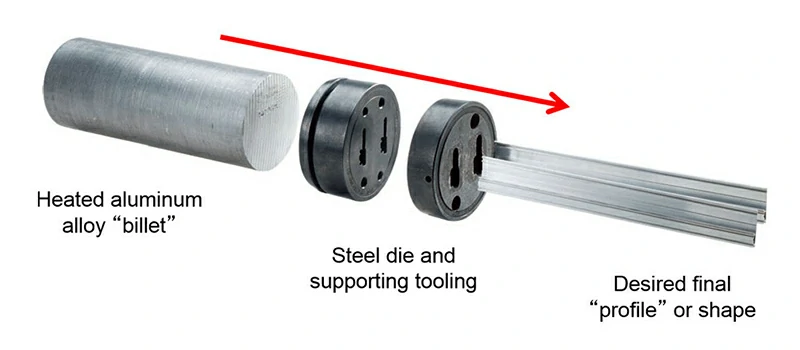

Un troquel de extrusión es esencialmente una placa de acero circular gruesa con una o más aberturas que se utilizan para formar la forma deseada. Por lo general, están hechos de acero para herramientas H-13 y tratados térmicamente para soportar la presión y el calor generados cuando el aluminio caliente pasa a través de la matriz.

El aluminio puede parecer blando, pero en realidad, se requiere una enorme presión para empujar una palanquilla de aluminio sólido a través de un troquel poroso y crear la forma deseada.

Por ejemplo, empujar una palanquilla de aluminio a través de una prensa de 8 pulgadas (unos 20 cm) requiere una fuerza de 100.000-125.000 psi.

Para poner esto en perspectiva, una boquilla de lavado de autos a alta presión rocía agua a alrededor de 2,500 psi, y aumentar la presión a 5,000 psi puede destruir los ladrillos de un edificio.

Categorías de perfiles de troqueles

Si bien la extrusión de aluminio puede crear muchas formas, los troqueles utilizados se dividen en tres categorías: troqueles sólidos, troqueles semihuecos y troqueles huecos.

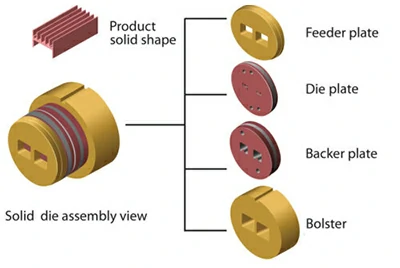

Troqueles macizos

Los troqueles sólidos se utilizan para crear formas finales sin vacíos o aberturas cerradas, como varillas, vigas o ángulos. Como resultado, el costo de fabricación de los troqueles sólidos suele ser más bajo que el de otros tipos de troqueles.

Contáctanos ahora

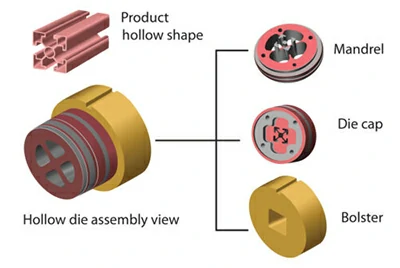

Troqueles huecos

Las matrices huecas se utilizan para producir perfiles con uno o más vacíos, como tubos simples con un solo vacío o perfiles complejos con múltiples vacíos finos.

Contáctanos ahora

Debido a los componentes adicionales, los troqueles huecos tienen mayores costos de material y troqueles y, en general, cuantos más vacíos haya, mayor será el costo.

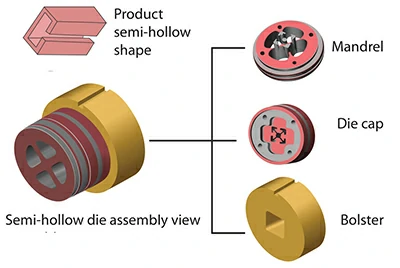

Troqueles semihuecos

Los troqueles semihuecos crean perfiles que están cerca de ser huecos, con huecos parcialmente cerrados.

Contáctanos ahora

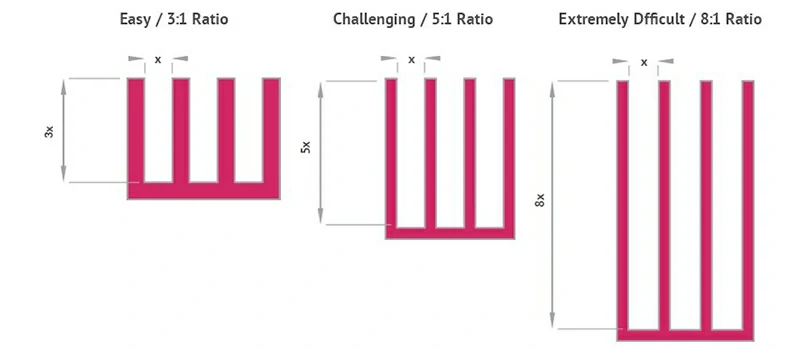

Ejemplo de relación de lengua

Los troqueles sólidos también pueden tener vacíos parcialmente cerrados, pero la diferencia radica en la relación entre el área del vacío y el espacio en la conexión entre la lengüeta y el cuerpo del troquel. Esta relación se denomina relación de la lengua.

La relación de lengüeta de las matrices semihuecas es mayor que la de las matrices sólidas, lo que aumenta la complejidad de fabricación y, en consecuencia, el costo.

Herramientas de apoyo

Los troqueles requieren herramientas de soporte de alta resistencia para garantizar la alineación adecuada y la seguridad durante el procesamiento. Las herramientas de soporte clave incluyen el anillo de troquel, la placa de respaldo, la placa espaciadora y la placa espaciadora auxiliar.

- Anillo de troquel: Recubre el cabezal del troquel, proporcionando soporte y alineación para garantizar que el cabezal del troquel permanezca en la posición correcta durante la extrusión.

- Placa de respaldo: Refuerza el troquel, resistiendo la presión de la palanquilla, y suele ser de dos a tres veces más gruesa que el troquel.

- Placa espaciadora: Proporciona soporte, alineación y distribución uniforme de la presión.

- Placa espaciadora auxiliar: Se utiliza cuando el juego de troqueles es demasiado corto, extendiendo la longitud del juego de troqueles para cumplir con los requisitos.

Troqueles de estampación

El proceso de extrusión de aluminio se basa en herramientas de presión para controlar la temperatura y empujar el aluminio a través de la matriz.

Los componentes clave del troquel de prensa incluyen el mandril, el bloque de extrusión, el contenedor, el revestimiento, el deslizador del troquel y la herradura.

- Mandril: Amplía el rango de movimiento de la herramienta de estampación y ayuda a mover la palanquilla.

- Bloque de extrusión: Protege el mandril y distribuye uniformemente la presión.

- Contenedor: Mantiene la temperatura óptima de la palanquilla de aluminio.

- Revestimiento del contenedor: Reduce el desgaste y mejora el rendimiento.

- Deslizador de troquel: Soporta la prensa y asegura la alineación.

- Herradura: Fija y alinea el anillo de troquel.

El diseño y el mantenimiento adecuados de la herramienta son cruciales para optimizar el rendimiento de la extrusión y minimizar el tiempo de inactividad.

Diseño de matriz de extrusión de aluminio

El diseño eficaz de la matriz es un aspecto clave del proceso de extrusión de aluminio, ya que repercute directamente en la calidad, la eficiencia y la rentabilidad.

En la práctica, el proceso de diseño depende en gran medida de la experiencia y la intuición del diseñador. Sin embargo, los diseñadores siempre tienen en cuenta varios principios y técnicas clave en el diseño de cada troquel.

- Garantizar un flujo de material uniforme es crucial para mantener la calidad de extrusión y la vida útil del troquel.

- Para reducir defectos como la turbulencia y la deformación, el flujo de material se puede optimizar ajustando la longitud del cojinete de la matriz, la longitud de la superficie de la matriz y el diseño del canal de flujo.

- Las longitudes de rodamiento más largas son adecuadas para áreas más gruesas para reducir la velocidad del flujo, lo que garantiza que tanto las áreas gruesas como las delgadas fluyan sincrónicamente.

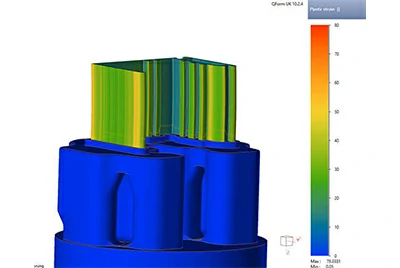

- El análisis de elementos finitos (FEA) puede simular el proceso de extrusión y ayudar a identificar posibles problemas con anticipación.

- La gestión térmica es fundamental; El troquel debe tener sistemas de enfriamiento y calefacción para mantener temperaturas estables y evitar defectos causados por las fluctuaciones de temperatura.

- La ingeniería de superficies, como la nitruración y el cromado, puede mejorar la resistencia al desgaste y la vida útil de la matriz, lo que garantiza un proceso de extrusión suave.

- La selección de materiales como el H13, que ofrecen una excelente conductividad térmica y resistencia al desgaste, garantiza un funcionamiento del troquel a largo plazo.

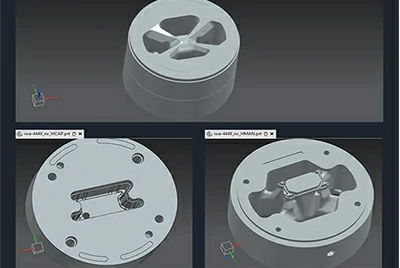

En Chalco, fabricamos nuestros propios troqueles y también compramos troqueles a fabricantes independientes de troqueles.

Desarrollamos herramientas de apoyo al diseño para lograr un diseño eficiente de troqueles de extrusión, corregir troqueles para optimizar la eficiencia de la producción y estudiar el rendimiento de los troqueles.

Mejoramos continuamente nuestros procesos de fabricación para reducir sus costos mediante el uso de los siguientes métodos:

- Simulación de flujo de material en matrices

- Integración con sistemas de diseño asistido por computadora para calcular la resistencia al flujo en los puertos, la deflexión del mandril y la tensión en la banda

- Tratamiento térmico de aceros para herramientas

- Tratamiento superficial de matrices utilizando métodos como nitruración, nitruración y carburación, deposición química de vapor y deposición de vapor de plasma.

Coste de la matriz de extrusión de aluminio

La complejidad de la matriz es un factor clave para determinar el coste de las extrusiones de aluminio. También existen ciertas limitaciones para reducir los precios unitarios mediante el aumento de la cantidad.

El coste de las matrices de extrusión de aluminio está influenciado por varios factores, y hay que tener en cuenta los siguientes puntos:

- El diseño eficiente de troqueles y la planificación de procesos son cruciales para reducir los costos generales.

- Las herramientas de diseño avanzadas, como las redes neuronales basadas en características y los sistemas CAD, ayudan a optimizar el proceso de diseño, reduciendo los errores y la repetición de trabajos.

- El mantenimiento y las reparaciones regulares del troquel ayudan a prolongar la vida útil del troquel y a reducir el tiempo de inactividad y los costos relacionados con las fallas.

- La selección de materiales debe equilibrar los costos de producción iniciales, el rendimiento y la vida útil del troquel.

- Los aceros para herramientas de alta calidad como el H13, aunque inicialmente son más caros, ahorran en tiempo de inactividad y costes de mantenimiento a largo plazo debido a su excelente resistencia al desgaste y durabilidad.

- La complejidad del perfil aumenta los costos de los troqueles, la complejidad del proceso de fabricación y los gastos de mantenimiento.

- Los altos volúmenes de producción pueden hacer que la inversión en materiales o procesos de troqueles más caros sea más rentable, reduciendo así el costo por unidad.

Para equilibrar el costo y el rendimiento, los fabricantes suelen adoptar estrategias de ahorro de costos, como:

- Uso de perfiles de troquel estandarizados siempre que sea posible

- Optimización del diseño del troquel para mejorar el flujo de material y reducir el desgaste

- Implementación de planes de mantenimiento preventivo y retrabajo para prolongar la vida útil del troquel.

Fabricantes de troqueles de extrusión de aluminio

- Chalco: Ofrece principalmente productos de aluminio y fabricación de matrices de extrusión, junto con equipos de procesamiento de aluminio.

- Hydro Extrusion North America: Proporciona servicios de extrusión y conformado de aluminio, con múltiples instalaciones de fabricación.

- Alcoa Corporation: Líder mundial en la producción de aluminio, que también ofrece soluciones de matrices de extrusión de aluminio.

- Exlabesa Aluminio: Proporciona matrices y perfiles de extrusión de aluminio, ampliamente utilizados en diversas industrias, incluyendo la construcción y la automoción.

- Franz A. Wagner GmbH: Se especializa en matrices de extrusión de aluminio personalizadas, ampliamente utilizadas en diferentes industrias.

- SMS Group: Ofrece matrices de extrusión de aluminio y soluciones completas de procesamiento de aluminio, uno de los principales proveedores de equipos del mundo.

Elija Chalco por nuestra tecnología líder en la industria y nuestros servicios integrales para satisfacer sin esfuerzo sus necesidades de extrusión de aluminio. ¡Haga clic aquí para contactarnos y obtener asistencia profesional!

Cotización

Estándares de la industria y mejores prácticas

Adherirse a los estándares de la industria y las mejores prácticas es crucial para garantizar la calidad, la seguridad y el cumplimiento normativo del producto.

Algunas de las organizaciones y asociaciones destacadas responsables de establecer estas directrices para la industria de la extrusión de aluminio son:

El proceso de extrusión suele implicar los siguientes pasos:

- Precalentamiento de palanquilla: La palanquilla de aluminio (tronco cilíndrico sólido) se precalienta a la temperatura requerida, generalmente alrededor de 700-930 ° F (370-500 ° C), dependiendo de la aleación, para lograr la plasticidad necesaria para la extrusión.

- Carga del contenedor: La palanquilla precalentada se carga en un contenedor calentado, que forma parte de la prensa de extrusión.

- Avance de estampado: Una prensa de estampado hidráulica aplica una presión inmensa, generalmente entre 1,000 y 15,000 toneladas, forzando el aluminio ablandado a través de la abertura del troquel.

- Extrusión del perfil: A medida que el aluminio es empujado a través de la matriz, toma la forma de la abertura de la matriz, formando el perfil deseado.

- Enfriamiento y tratamiento del perfil: El perfil extruido se enfría por aire o agua, y luego se transfiere para su posterior procesamiento, como el estiramiento, el mecanizado y el tratamiento de superficies.

A lo largo del proceso de extrusión, el troquel desempeña un papel crucial en el mantenimiento de la precisión dimensional, el acabado de la superficie y la calidad general del producto.

Factores como el diseño de la matriz, el flujo de material y la gestión térmica afectan significativamente la calidad y la eficiencia de la extrusión.

¿Cuánto duran los troqueles de extrusión?

El diseño del perfil (como paredes delgadas, formas desequilibradas y patas que sobresalen) puede provocar la acumulación de calor y una presión desigual, que son los factores más importantes que acortan la vida útil de la matriz.

Los diseñadores experimentados de máquinas de extrusión crean troqueles apropiados para controlar los desequilibrios de calor y presión y reducir la velocidad de extrusión para prolongar la vida útil del troquel, pero en última instancia, los troqueles deben ser reemplazados. Afortunadamente, la mayoría de las máquinas de extrusión pueden asumir el costo del reemplazo del troquel.

Sin embargo, los diseñadores deben comprender qué decisiones de diseño tendrán el impacto más significativo en los costos iniciales de los troqueles antes de enviar los diseños a la máquina de extrusión de aluminio.

Ajustar el diseño del perfil, la configuración de tolerancia y los materiales de aleación puede ahorrar miles de dólares en costos de troquel.

Mantenimiento y solución de problemas

El mantenimiento adecuado y la resolución de problemas de las matrices de extrusión de aluminio son cruciales para garantizar un rendimiento estable, maximizar la vida útil de la matriz y minimizar el tiempo de inactividad.

Algunos problemas comunes de troqueles y prácticas de mantenimiento incluyen:

- Con el tiempo, las aberturas de los troqueles se desgastan debido a la alta presión y temperatura. La inspección y el mantenimiento regulares pueden prolongar la vida útil del troquel.

- Los arañazos y la acumulación en la superficie del troquel pueden afectar a la calidad del perfil. La limpieza y el tratamiento adecuados de la superficie pueden mitigar estos problemas.

- El calentamiento o enfriamiento desigual puede causar deformación o un flujo de material desigual. Un buen sistema de gestión térmica esesencial.

- La desalineación o el soporte inadecuado de los componentes del troquel pueden afectar la precisión dimensional y acortar la vida útil del troquel, lo que requiere ajustes regulares de alineación.

- Un plan integral de mantenimiento preventivo, que incluya inspecciones y limpiezas periódicas, puede prolongar significativamente la vida útil del troquel y reducir el tiempo de inactividad.

- Las herramientas de diagnóstico avanzadas (como el análisis de elementos finitos) ayudan a identificar las causas raíz y proporcionan soluciones eficaces.

Colaboración y comunicación

Los proyectos exitosos de extrusión de aluminio generalmente requieren los esfuerzos combinados de varias partes interesadas, incluidos diseñadores de troqueles, fabricantes, extrusoras y usuarios finales.

La comunicación y la coordinación efectivas son cruciales para lograr los resultados deseados.

Diseñadores: Los diseñadores de troqueles son cruciales para convertir los requisitos del producto en diseños de troqueles optimizados que cumplan con los objetivos de rendimiento, calidad y costo. La estrecha colaboración con los fabricantes y extrusoras garantiza la compatibilidad con los procesos existentes.

Fabricantes: Los fabricantes de troqueles aportan experiencia en la fabricación de troqueles, la selección de materiales y los procesos de producción. Garantizan que el diseño se pueda fabricar dentro de las tolerancias y los estándares de calidad.

Extrusoras: Las extrusoras tienen un profundo conocimiento de los procesos de extrusión, incluidas las capacidades de prensado, las necesidades de troqueles y los parámetros del proceso. Su entrada garantiza que el troquel cumpla con las condiciones de extrusión y los requisitos de producción.

Usuarios finales: Los usuarios finales proporcionan información clave sobre los requisitos funcionales, de rendimiento y de la aplicación, que deben incorporarse en el diseño y el proceso.

La comunicación abierta y el intercambio regular de información entre las partes interesadas ayudan a identificar y abordar los posibles problemas en las primeras etapas del proyecto.

Esta colaboración garantiza el éxito del diseño y la fabricación de troqueles, al tiempo que impulsa la mejora continua y la innovación en la industria de la extrusión de aluminio.

Nuevas tendencias y evolución futura

La industria de la extrusión de aluminio está en continua evolución, impulsada por los avances tecnológicos, los cambios en la demanda del mercado y el impulso para mejorar la eficiencia, la precisión y la vida útil de la matriz.

Algunas tendencias emergentes y desarrollos futuros que dan forma al panorama de la tecnología de extrusión de aluminio incluyen:

- La inteligencia artificial y el aprendizaje automático se están utilizando para optimizar el diseño y los procesos de los troqueles, mejorando la eficiencia, reduciendo el desperdicio, prediciendo los mejores parámetros de extrusión y permitiendo el mantenimiento predictivo.

- Si bien se están desarrollando continuamente nuevos recubrimientos, en nuestra experiencia, su viabilidad y rentabilidad aún necesitan una mayor validación en la mayoría de las aplicaciones.

- Las tecnologías de fabricación aditiva, como la fusión selectiva por láser (SLM), se están utilizando para crear geometrías complejas, mejorando la gestión térmica y aumentando la eficiencia de la producción.

- El software de simulación avanzado y las tecnologías de modelado se aplican ampliamente en el diseño de troqueles para ayudar a predecir el flujo de material, el comportamiento térmico y optimizar las iteraciones de diseño, mejorando la eficiencia y la rentabilidad.

- La industria de la extrusión de aluminio está impulsando prácticas sostenibles de ahorro de energía mediante la optimización de diseños, la exploración de materiales y procesos de fabricación alternativos, y la implementación de estrategias de reciclaje y reutilización.

Estos avances están impulsando la industria de la extrusión de aluminio hacia una mayor precisión, eficiencia y sostenibilidad, satisfaciendo las demandas cambiantes de sectores como la automoción, la industria aeroespacial y la construcción.