سواء كنت مبتدئا في بثق الألمنيوم أو مصمما متمرسا للبثق ، فإن فهم كيفية تصميم البثق لإنشاء أشكال مختلفة وكيف تؤثر هذه الاختلافات على تكاليف تصنيع القوالب أمر بالغ الأهمية.

ما هو قالب البثق؟

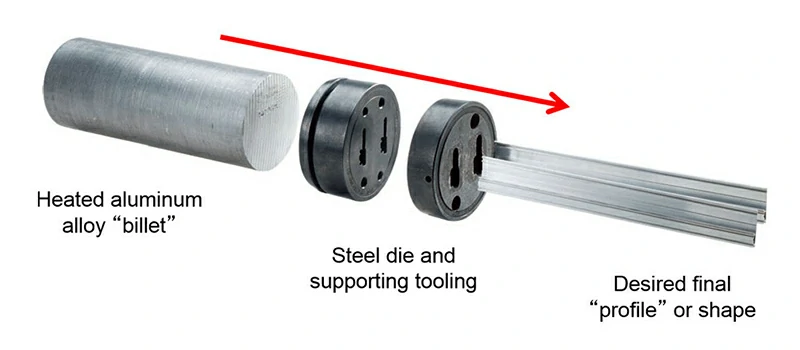

قالب البثق هو في الأساس صفيحة فولاذية دائرية سميكة مع فتحة واحدة أو أكثر تستخدم لتشكيل الشكل المطلوب. عادة ما تكون مصنوعة من فولاذ أداة H-13 ومعالجتها بالحرارة لتحمل الضغط والحرارة المتولدة عندما يمر الألمنيوم الساخن عبر القالب.

قد يبدو الألمنيوم ناعما ، ولكن في الواقع ، هناك حاجة إلى ضغط هائل لدفع قضبان الألمنيوم الصلب عبر قالب أثين مسامي لإنشاء الشكل المطلوب.

على سبيل المثال ، يتطلب دفع قضبان الألومنيوم من خلال مكبس 8 بوصات (حوالي 20 سم) قوة تتراوح بين 100,000 و 125,000 رطل لكل بوصة مربعة.

لوضع هذا في المنظور الصحيح ، تقوم فوهة غسيل السيارات عالية الضغط برش الماء عند حوالي 2,500 رطل لكل بوصة مربعة ، ويمكن أن تؤدي زيادة الضغط إلى 5,000 رطل لكل بوصة مربعة إلى تدمير الطوب في المبنى.

فئات ملف تعريف القوالب

في حين أن بثق الألمنيوم يمكن أن يخلق العديد من الأشكال ، فإن القوالب المستخدمة تنقسم إلى ثلاث فئات: القوالب الصلبة ، والقوالب شبه المجوفة ، والقوالب المجوفة.

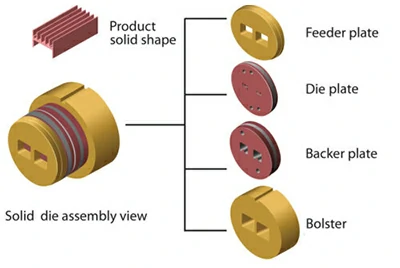

يموت الصلبة

تستخدم القوالب الصلبة لإنشاء أشكال نهائية بدون فراغات أو فتحات مغلقة ، مثل القضبان والحزم والزوايا. نتيجة لذلك ، عادة ما تكون تكلفة تصنيع القوالب الصلبة أقل من تكلفة الأنواع الأخرى منيم.

اتصل بنا الآن

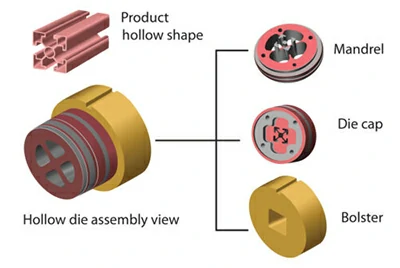

يموت المجوف

تستخدم القوالب المجوفة لإنتاج ملفات تعريف بها فراغ واحد أو أكثر ، مثل الأنابيب البسيطة ذات الفراغ الفردي أوملامح معقدة مع فراغات دقيقة متعددة.

اتصل بنا الآن

نظرا للمكونات الإضافية ، فإن القوالب المجوفة لها تكاليف أعلى للمواد والقوالب ، وبشكل عام ، كلما زاد عدد الفراغات ، زادت التكلفة.

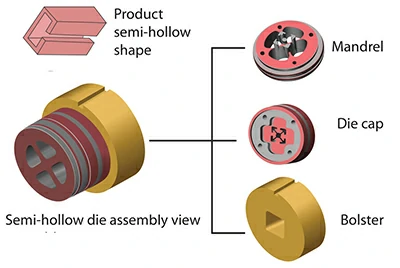

يموت شبه مجوف

تخلق القوالب شبه المجوفة ملامح قريبة من أن تكون مجوفة ، مع فراغات مغلقة جزئيا.

اتصل بنا الآن

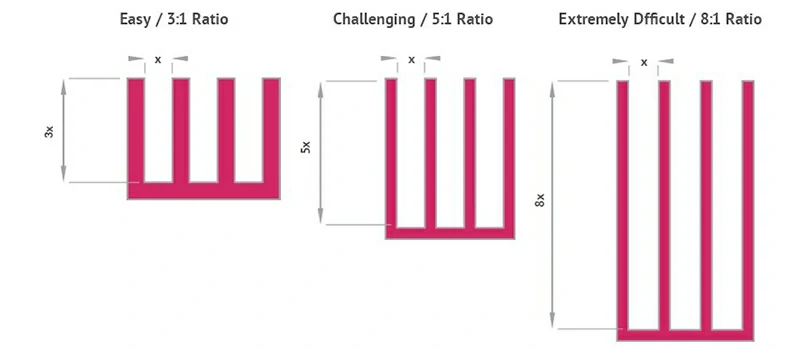

مثال على نسبة اللسان

قد تحتوي القوالب الصلبة أيضا على فراغات مغلقة جزئيا ، لكن الاختلاف يكمن في النسبة بين منطقة الفراغ والفجوة عند الاتصال بين اللسان وجسم القالب. هذه النسبة تسمى نسبة اللسان.

نسبة اللسان للقوالب شبه المجوفة أعلى من نسبة القوالب الصلبة ، مما يزيد من تعقيد التصنيع ، وبالتالي التكلفة.

أدوات الدعم

تتطلب القوالب أدوات دعم شديدة التحمل لضمان المحاذاة والسلامة المناسبة أثناء المعالجة. تشمل أدوات الدعم الرئيسية حلقة القالب ، ولوحة الدعم ، ولوحة المباعدة ، ولوحة الفاصل المساعدة.

- حلقة القالب: يغلف رأس القالب ، مما يوفر الدعم والمحاذاة لضمان بقاء رأس القالب في الوضع الصحيح أثناء البثق.

- لوحة الدعم: تعزز القالب ، وتقاوم ضغط البليت ، وعادة ما تكون أكثر سمكا بمرتين إلى ثلاث مرات من القالب.

- لوحة الفاصل: توفر الدعم والمحاذاة وحتى توزيع الضغط.

- لوحة فاصل إضافي: تستخدم عندما تكون مجموعة القوالب قصيرة جدا ، مما يؤدي إلى تمديد طول مجموعة القوالب لتلبية المتطلبات.

يموت الختم

تعتمد عملية بثق الألمنيوم على أدوات الضغط للتحكم في درجة الحرارة ودفع الألمنيوم عبر القالب.

تشمل مكونات قالب الضغط الرئيسية المغزل ، وكتلة البثق ، والحاوية ، والبطانة ، وشريط التمرير ، وحدوة الحصان.

- مغزل: يوسع نطاق حركة أداة الختم ويساعد على تحريك البليت.

- كتلة البثق: يحمي المغزل ويوزع الضغط بالتساوي.

- الحاوية: يحافظ على درجة الحرارة المثلى لقضبان الألومنيوم.

- بطانة الحاوية: تقلل من التآكل وتعزز الأداء.

- شريط تمرير القالب: يدعم الصحافة ويضمن المحاذاة.

- حدوة الحصان: يصلح ويحاذي حلقة القالب.

يعد التصميم والصيانة المناسبان للأداة أمرا بالغ الأهمية لتحسين أداء البثق وتقليل وقت التوقف عن العمل.

تصميم قالب بثق الألومنيوم

يعد التصميم الفعال للقوالب جانبا رئيسيا من عملية بثق الألومنيوم لأنه يؤثر بشكل مباشر على الجودة والكفاءة والفعالية من حيث التكلفة.

من الناحية العملية ، تعتمد عملية التصميم بشكل كبير على خبرة المصمم وحدسه. ومع ذلك ، فإن المصممين دائما ما يأخذون في الاعتبار العديد من المبادئ والتقنيات الرئيسية في كل تصميم قالب.

- يعد ضمان تدفق المواد المنتظم أمرا بالغ الأهمية للحفاظ على جودة البثق وعمر القوالب.

- لتقليل العيوب مثل الاضطراب والالتواء ، يمكن تحسين تدفق المواد عن طريق ضبط طول محمل القالب وطول سطح القالب وتصميم قناة التدفق.

- أطوال المحامل الأطول مناسبة للمناطق السميكة لإبطاء معدل التدفق ، مما يضمن تدفق كل من المناطق السميكة والرقيقة بشكل متزامن.

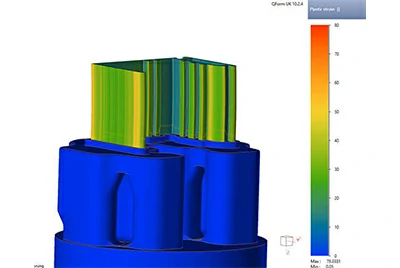

- يمكن لتحليل العناصر المحدودة (FEA) محاكاة عملية البثق والمساعدة في تحديد المشكلات المحتملة مسبقا.

- الإدارة الحرارية أمر بالغ الأهمية. يجب أن يحتوي القالب على أنظمة تبريد وتدفئة للحفاظ على درجات حرارة ثابتة ومنع العيوب الناتجة عن تقلبات درجات الحرارة.

- يمكن لهندسة السطح ، مثل النيترة والطلاء بالكروم ، تحسين مقاومة تآكل القوالب وعمرها الافتراضي ، مما يضمن عملية بثق سلسة.

- يضمن اختيار مواد مثل H13 ، التي توفر موصلية حرارية ممتازة ومقاومة للتآكل ، تشغيل القالب على المدى الطويل.

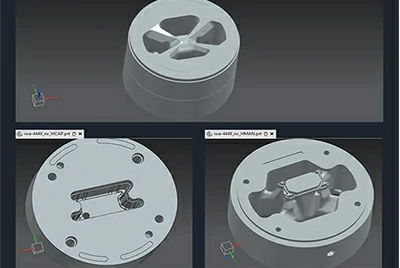

في Chalco ، نقوم بتصنيع القوالب الخاصة بنا ونشتري أيضا القوالب من مصنعي القوالب المستقلين.

نقوم بتطوير أدوات دعم التصميم لتحقيق تصميم قالب البثق الفعال ، والقوالب الصحيحة لتحسين كفاءة الإنتاج ، ودراسة أداء القوالب.

نقوم باستمرار بتحسين عمليات التصنيع لدينا لتقليل تكاليفك باستخدام الطرق التالية:

- محاكاة تدفق المواد في القوالب

- التكامل مع أنظمة التصميم بمساعدة الكمبيوتر لحساب مقاومة التدفق في الموانئ وانحراف المغزل والضغط في الويب

- المعالجة الحرارية لفولاذ الأدوات

- المعالجة السطحية للقوالب باستخدام طرق مثل النيترة والنيترة والكربنة وترسيب البخار الكيميائي وترسب بخار البلازما.

تكلفة قالب بثق الألومنيوم

يعد تعقيد القالب عاملا رئيسيا في تحديد تكلفة بثق الألومنيوم. هناك أيضا قيود معينة على خفض أسعار الوحدات عن طريق زيادة الكمية.

تتأثر تكلفة قوالب بثق الألومنيوم بعدة عوامل ، ويجب مراعاة النقاط التالية:

- يعد التصميم الفعال للقوالب وتخطيط العمليات أمرا بالغ الأهمية لتقليل التكاليف الإجمالية.

- تساعد أدوات التصميم المتقدمة ، مثل الشبكات العصبية القائمة على الميزات وأنظمة CAD ، على تحسين عملية التصميم وتقليل الأخطاء وإعادة العمل.

- تساعد الصيانة والإصلاحات الدورية للقوالب على إطالة عمر القالب وتقليل وقت التوقف عن العمل والتكاليف المرتبطة بالفشل.

- يجب أن يوازن اختيار المواد بين تكاليف الإنتاج الأولية والأداء وعمر القالب.

- فولاذ الأدوات عالي الجودة مثل H13 ، على الرغم من أنه أغلى ثمنا في البداية ، إلا أنه يوفر وقت التوقف عن العمل وتكاليف الصيانة على المدى الطويل نظرا لمقاومته الممتازة للتآكل والمتانة.

- يزيد تعقيد الملف الشخصي من تكاليف القوالب وتعقيد عملية التصنيع ونفقات الصيانة.

- يمكن أن تجعل أحجام الإنتاج العالية الاستثمار في مواد أو عمليات القوالب الأكثر تكلفة أكثر فعالية من حيث التكلفة ، وبالتالي خفض التكلفة لكل وحدة.

لتحقيق التوازن بين التكلفة والأداء ، يتبنى المصنعون عادة استراتيجيات توفير التكاليف ، مثل:

- استخدام ملفات تعريف القوالب القياسية كلما أمكن ذلك

- تحسين تصميم القوالب لتحسين تدفق المواد وتقليل التآكل

- تنفيذ خطط الصيانة الوقائية وإعادة العمل لإطالة عمر القالب.

مصنعي قوالب بثق الألومنيوم

- تشالكو: تقدم في المقام الأول منتجات الألمنيوم وتصنيع قوالب البثق ، جنبا إلى جنب مع معدات معالجة الألمنيوم.

- البثق المائي أمريكا الشمالية: يوفر قوالب بثق الألومنيوم وخدمات التشكيل ، مع مرافق تصنيع متعددة.

- شركة Alcoa Corporation: شركة عالمية رائدة في إنتاج الألمنيوم ، وتقدم أيضا حلول قوالب بثق الألمنيوم.

- Exlabesa الألومنيوم: يوفر قوالب بثق الألومنيوم والملامح ، وتستخدم على نطاق واسع في مختلف الصناعات ، بما في ذلك البناء والسيارات.

- Franz A. Wagner GmbH: متخصصة في قوالب بثق الألومنيوم المخصصة ، وتستخدم على نطاق واسع في مختلف الصناعات.

- مجموعة SMS: تقدم قوالب بثق الألمنيوم وحلول معالجة الألمنيوم الكاملة ، وهي واحدة من موردي المعدات الرائدين في العالم.

اختر Chalco لتقنيتنا الرائدة في الصناعة وخدماتنا الشاملة لتلبية احتياجاتك من بثق الألمنيوم دون عناء. انقر هنا للاتصال بنا للحصول على الدعم المهني!

عرض فوري

معايير الصناعة وأفضل الممارسات

يعد الالتزام بمعايير الصناعة وأفضل الممارسات أمرا بالغ الأهمية لضمان جودة المنتج وسلامته والامتثال التنظيمي.

تشمل بعض المنظمات والجمعيات البارزة المسؤولة عن وضع هذه المبادئ التوجيهية لصناعة بثق الألمنيوم ما يلي:

تتضمن عملية البثق عادة الخطوات التالية

- التسخين المسبق للبليت: يتم تسخين قضبان الألومنيوم (السجل الأسطواني الصلب) إلى درجة الحرارة المطلوبة ، وعادة ما تكون حوالي 700-930 درجة فهرنهايت (370-500 درجة مئوية) ، اعتمادا على السبيكة ، لتحقيق اللدونة اللازمة للبثق.

- تحميل الحاوية: يتم تحميل البليت المسخن مسبقا في حاوية ساخنة ، وهي جزء من مكبس البثق.

- تقدم الختم: تطبق مكبس الختم الهيدروليكي ضغطا هائلا ، عادة ما يتراوح بين 1,000 إلى 15,000 طن ، مما يجبر الألمنيوم المخفف من خلال فتحة القالب.

- بثق الملف الشخصي: عندما يتم دفع الألومنيوم من خلال القالب ، فإنه يأخذ شكل فتحة القالب ، ويشكل المظهر الجانبي المطلوب.

- تبريد ومعالجة الملف الشخصي: يتم تبريد المظهر الجانبي المبثوق إما عن طريق الهواء أو الماء ، ثم يتم نقله لمزيد من المعالجة ، مثل التمدد والتشغيل الآلي والمعالجة السطحية.

طوال عملية البثق ، يلعب القالب دورا مهما في الحفاظ على دقة الأبعاد وتشطيب السطح وجودة المنتج الشاملة.

تؤثر عوامل مثل تصميم القوالب وتدفق المواد والإدارة الحرارية بشكل كبير على جودة البثق وكفاءته.

ما هي مدة البثق في النبوذ؟

يمكن أن يؤدي تصميم الملف الشخصي (مثل الجدران الرقيقة والأشكال غير المتوازنة والأرجل البارزة) إلى تراكم الحرارة والضغط غير المتكافئ ، وهي أكبر العوامل التي تقصر عمر القالب.

يقوم مصممو آلات البثق ذوو الخبرة بإنشاء قوالب مناسبة للتحكم في اختلالات الحرارة والضغط وتقليل سرعة البثق لإطالة عمر القالب ، ولكن في النهاية ، يجب استبدال القوالب. لحسن الحظ ، يمكن لمعظم آلات البثق أن تتحمل تكلفة استبدال القالب.

ومع ذلك ، يجب على المصممين فهم قرارات التصميم التي سيكون لها التأثير الأكثر أهمية على التكاليف الأولية قبل إرسال التصميمات إلى آلة بثق الألومنيوم.

يمكن أن يؤدي ضبط تصميم الملف الشخصي وإعدادات التسامح ومواد السبائك إلى توفير آلاف الدولارات من تكاليف القوالب.

الصيانة واستكشاف الأخطاء وإصلاحها

تعد الصيانة المناسبة واستكشاف الأخطاء وإصلاحها لقوالب بثق الألمنيوم أمرا بالغ الأهمية لضمان الأداء المستقر ، وزيادة عمر القالب إلى أقصى حد ، وتقليل وقت التوقف عن العمل.

تتضمن بعض مشكلات القوالب الشائعة وممارسات الصيانة ما يلي:

- بمرور الوقت ، تتآكل فتحات القوالب بسبب ارتفاع الضغط ودرجة الحرارة. يمكن أن يؤدي الفحص والصيانة المنتظمة إلى إطالة العمر.

- يمكن أن تؤثر الخدوش والتراكم على سطح القالب على جودة الملف الشخصي. التنظيف المناسبين والمعالجة السطحيةيمكن أن تخفف من هذه المشكلات.

- يمكن أن يتسبب التسخين أو التبريد غير المتكافئ في حدوث تشوه أو تدفق غير متكافئ للمواد. نظام الإدارة الحرارية الجيد ضروري.

- يمكن أن يؤثر المحاذاة الخاطئة أو الدعم غير الكافي لمكونات القالب على دقة الأبعاد ويقصر عمر القالب ، مما يتطلب تعديلات منتظمة على المحاذاة.

- يمكن لخطة الصيانة الوقائية الشاملة ، بما في ذلك عمليات التفتيش والتنظيف المنتظمة ، إطالة عمر القالب بشكل كبير وتقليل وقت التوقف عن العمل.

- تساعد أدوات التشخيص المتقدمة (مثل تحليل العناصر المحدودة) في تحديد الأسباب الجذرية وتوفير حلول فعالة.

التعاون والتواصل

تتطلب مشاريع بثق الألمنيوم الناجحة عادة جهودا مشتركة من مختلف أصحاب المصلحة ، بما في ذلك مصممي القوالب والمصنعين والطاردين والمستخدمين النهائيين.

التواصل والتنسيق الفعالان أمران حاسمان لتحقيق النتائج المرجوة.

المصممون: يعد مصممو القوالب أمرا بالغ الأهمية في تحويل متطلبات المنتج إلى تصميمات قوالب محسنة تلبي أهداف الأداء والجودة والتكلفة. يضمن التعاون الوثيق مع الشركات المصنعة والطارد التوافق مع العمليات الحالية.

الشركات المصنعة: يجلب مصنعو القوالب الخبرة في تصنيع القوالب واختيار المواد وعمليات الإنتاج. إنها تضمن أن التصميم قابل للتصنيع ضمن التفاوتات ومعايير الجودة.

الطاردات: تتمتع أجهزة البثق بمعرفة عميقة بعمليات البثق ، بما في ذلك قدرات الضغط واحتياجات القوالب ومعلمات العملية. تضمن مدخلاتهم أن القالب يلبي ظروف البثق ومتطلبات الإنتاج.

المستخدمون النهائيون: يقدم المستخدمون النهائيون رؤى أساسية حول المتطلبات الوظيفية والأداء والتطبيق، والتي يجب دمجها في التصميم والعملية.

يساعد الاتصال المفتوح والتبادل المنتظم للمعلومات بين أصحاب المصلحة في تحديد المشكلات المحتملة ومعالجتها في وقت مبكر من المشروع.

يضمن هذا التعاون تصميم وتصنيع القوالب الناجحة مع دفع التحسين المستمر والابتكار في صناعة بثق الألمنيوم.

الاتجاهات الناشئة والتطورات المستقبلية

تتطور صناعة بثق الألمنيوم باستمرار ، مدفوعة بالتقدم التكنولوجي ، والتغيرات في الطلب في السوق ، والدفع لتحسين الكفاءة والدقة وعمر القوالب.

تتضمن بعض الاتجاهات الناشئة والتطورات المستقبلية التي تشكل مشهد تكنولوجيا بثق الألمنيوم ما يلي:

- يتم استخدام الذكاء الاصطناعي والتعلم الآلي لتحسين تصميم القوالب والعمليات ، وتحسين الكفاءة ، وتقليل النفايات ، والتنبؤ بأفضل معلمات البثق ، وتمكين الصيانة التنبؤية.

- بينما يتم تطوير الطلاءات الجديدة باستمرار ، من خلال تجربتنا ، لا تزال جدواها وفعاليتها من حيث التكلفةلا تزال بحاجة إلى مزيد من التحقق في معظم التطبيقات.

- يتم استخدام تقنيات التصنيع المضافة ، مثل الذوبان الانتقائي بالليزر (SLM) ، لإنشاء أشكال هندسية معقدة ، وتحسين الإدارة الحرارية وزيادة كفاءة الإنتاج.

- يتم تطبيق برامج المحاكاة المتقدمة وتقنيات النمذجة على نطاق واسع في تصميم القوالب للمساعدة في التنبؤ بتدفق المواد والسلوك الحراري وتحسين تكرارات التصميم ، وتعزيز الكفاءة والفعالية من حيث التكلفة.

- تقود صناعة بثق الألمنيوم ممارسات مستدامة لتوفير الطاقة من خلال تحسين التصاميم واستكشاف المواد البديلة وعمليات التصنيع وتنفيذ استراتيجيات إعادة التدوير وإعادة الاستخدام.

تدفع هذه التطورات صناعة بثق الألمنيوم نحو دقة وكفاءة واستدامة أعلى ، مما يلبي المتطلبات المتطورة لقطاعات مثل السيارات والفضاء والبناء.