Trong nhiều chương trình thành phần nhôm, các quy trình chính vẫn là gia công phôi thanh, đúc khuôn và rèn nóng. Khi mật độ công suất tăng lên, dung sai kích thước thắt chặt và áp lực chi phí tăng lên, các tuyến này có xu hướng cho thấy những hạn chế trong việc sử dụng vật liệu, tính nhất quán về kích thước và hiệu suất nhiệt.

Đối với các bộ phận nhôm có kích thước và hình dạng phù hợp, việc áp dụng quy trình rèn nguội nhôm có thể cải thiện các tính chất cơ học đồng thời giảm đáng kể lãng phí vật liệu và thời gian gia công, đồng thời nâng cao tính nhất quán giữa các lô và tuổi thọ mỏi. Đối với tản nhiệt và các thành phần quản lý nhiệt khác, kết hợp nhôm dẫn điện cao với cấu trúc mật độ vây cao cho phép công suất làm mát cao hơn trong một lớp vỏ nhỏ gọn hơn.

Xung quanh rèn nguội nhôm, hầu hết các dự án kỹ thuật có xu hướng tập trung vào ba câu hỏi trước:

- Bộ phận của tôi có phải là ứng cử viên sáng giá cho rèn nhôm nguội không?

- Trong những tình huống nào rèn nguội nhôm có lợi hơn gia công / rèn nóng / đúc khuôn?

- Nếu chúng ta xem xét rèn nguội nhôm thì chúng ta cần chuẩn bị những thông tin gì?

Bạn cũng có thể khám phá theo ngành:

Rèn nguội nhôm là gì?

Ở nhiệt độ phòng hoặc gần phòng, phôi nhôm hoặc hợp kim nhôm được đặt trong khuôn kín và được tạo thành trong một hoặc nhiều lần thổi áp suất cao trên máy ép cơ khí / thủy lực hoặc tiêu đề lạnh nhiều trạm để đạt được hình dạng gần với bộ phận cuối cùng. Dòng quy trình rèn hình dạng gần lưới này được gọi chung là rèn nguội nhôm.

Từ góc độ kỹ thuật và tìm nguồn cung ứng, rèn nguội nhôm có một số tính năng điển hình:

- Hình thành nhiệt độ phòng: Hình thành ở nhiệt độ phòng hoặc gần phòng, không cần sưởi ấm số lượng lớn, với quy mô tối thiểu và tiêu thụ năng lượng tổng thể thấp hơn.

- Hình dạng gần lưới: Khối lượng trống gần với thể tích bộ phận; Hầu hết các hình học được hình thành bên trong khuôn trong một hành trình hoặc một vài hành trình, chỉ với gia công hạn chế trên các mặt quan trọng và các mẫu lỗ.

- Độ chính xác cao và bề mặt tốt: Kích thước được điều khiển bởi khuôn và gia công nguội giúp ổn định hình dạng, làm cho quy trình phù hợp với các bộ phận hàng loạt yêu cầu dung sai và độ lặp lại chặt chẽ.

- Dòng sợi liên tục và sử dụng vật liệu cao: Trong quá trình biến dạng, các đường dòng kim loại đi theo hình dạng của bộ phận liên tục, trong khi phoi giảm đáng kể, tạo nền tảng cho hiệu suất cơ học và nhiệt tốt.

Thông số kỹ thuật rèn nguội nhôm và khả năng sản xuất

| Mục | Phạm vi khả năng |

| Đường kính ngoài / Ngang căn hộ | Điển hình 10–150 mm; cực xấp xỉ 6–180 mm (để được xác nhận so với thiết kế khuôn / trọng tải ép) Dung sai OD trống: thường ±0,10–0,30 mm |

| Chiều cao / Chiều dài | Điển hình 5–120 mm; cực xấp xỉ 3–150 mm Dung sai chiều cao trống: thường ±0,10–0,20 mm (tùy thuộc vào hình học) |

| Trọng lượng trống đơn | Điển hình 0,02–5,0 kg; cực xấp xỉ 0,01–8,0 kg Đối với các bộ phận trên khoảng 5 kg, rèn nóng / rèn khuôn hở thường được đánh giá song song |

| Dung sai gia công | Đường kính vừa vặn điển hình lên đến H7–H9; đối với trục dẫn hướng, v.v., độ thẳng / độ tròn + độ nhám Ra 0,8–1,6 μm có thể được báo cáo theo yêu cầu |

| Hợp kim | 1xxx: 1050 / 1070 / 1100 3xxx: 3003 / 3A21 5xxx: 5A02 / 5052 / 5754 6xxx: 6061 / 6063 / 6082 7xxx: 7075 |

| Điều kiện | 1xxx / 3xxx / 5xxx: O, F, H112 và các loại mềm khác để rèn nguội dễ dàng hơn 6xxx / 7xxx: được rèn trong nhiệt độ ủ hoặc xử lý trước, sau đó được xử lý nhiệt (ví dụ: T6 / T651) theo thiết kế |

| Tiêu chuẩn | ASTM B247 / B247M (rèn nhôm và hợp kim nhôm) EN 586 series, GB / T 12344 và các tiêu chuẩn rèn có liên quan khác Hàng không vũ trụ / các ngành công nghiệp đặc biệt tuân theo tiêu chuẩn AMS / EN / GB được chỉ định trên bản vẽ |

Nói chung, rèn nguội nhôm là kinh tế nhất cho các dự án có mức sử dụng ổn định hàng năm ≥ 3.000–5.000 chiếc / năm / số bộ phận; Các lô nhỏ và nguyên mẫu cũng có thể được đánh giá theo từng trường hợp.

Sự khác biệt chính so với rèn nóng / Gia công / Đúc khuôn

| Kích thước so sánh: | Rèn nóng | Gia công từ thanh | Đúc khuôn / đùn | Rèn nhôm nguội |

| Nhiệt độ quy trình và tiêu thụ năng lượng | Hình thành nhiệt độ cao; sử dụng năng lượng cao và quy mô oxit. | Cắt ở nhiệt độ phòng; tiêu thụ năng lượng vừa phải, chủ yếu từ máy công cụ. | Nóng chảy hoặc đùn ở nhiệt độ cao; tiêu thụ năng lượng cao, nhạy cảm với kiểm soát nhiệt độ | Hình thành ở nhiệt độ phòng với mức sử dụng năng lượng thấp nhưng đòi hỏi khuôn mẫu và bôi trơn. |

| Sử dụng vật liệu và chi phí đơn vị | Khoảng trống có hình dạng gần lưới nhưng có tổn thất chớp nhoáng và gia công; năng suất vừa phải. | Loại bỏ vật liệu rộng rãi; lãng phí vật liệu tối đa, chi phí cao cho mỗi mảnh. | Hình dạng gần lưới + gia công tối thiểu; Sử dụng vật liệu từ trung bình đến cao | Hình dạng gần như lưới với phoi tối thiểu và sử dụng vật liệu cao, giúp tiết kiệm chi phí cho mỗi lô từ trung bình đến lớn. |

| Độ chính xác kích thước và tính nhất quán của lô | Độ chính xác trung bình, cần gia công hoàn thiện; các lô nhất quán. | Độ chính xác cao, nhưng hoàn toàn phụ thuộc vào gia công; Tính nhất quán của lô tốt nhưng thời gian chu kỳ chậm. | Các hình dạng phức tạp có thể được hình thành trong một bước; Các bề mặt quan trọng vẫn cần gia công để đảm bảo độ chính xác | Được tạo khuôn cho các bộ phận nhôm hàng loạt có độ chính xác cao cần chất lượng bề mặt nhất quán. |

| Tính chất cơ học và độ tin cậy | Cấu trúc dày đặc, dòng sợi tốt; độ bền cao, chống va đập. | Phụ thuộc vào nguyên liệu thô, tính chất cán trung bình; tốt nhất cho các lô nhỏ, các bộ phận đơn giản, nguyên mẫu, thiết kế lặp đi lặp lại. | Khuôn đúc có nguy cơ xốp / co ngót; vật liệu ép đùn thể hiện sự dị hướng đáng kể | Tính liên tục của sợi và làm cứng làm tăng độ bền mỏi so với các bộ phận được gia công hoặc đúc. |

| Các bộ phận / kịch bản áp dụng điển hình | Thích hợp cho các kết cấu chịu lực lớn, mặt bích, thanh và các bộ phận dày khác. | Cắt ở nhiệt độ phòng; sử dụng năng lượng chủ yếu từ máy công cụ. | Vỏ phức tạp, các bộ phận thành mỏng, cấu hình dài và các bộ phận bên ngoài | Phù hợp với cấu trúc nhôm vừa / nhỏ, đầu nối có độ bền cao và khoảng trống tản nhiệt. |

- Rèn nóng phù hợp hơn với các bộ phận có kích thước lớn, tải trọng cao với biến dạng lớn và tiết diện nặng.

- Gia công từ thanh phù hợp với các lô nhỏ, hình học đơn giản và các dự án mà thiết kế thay đổi thường xuyên.

- Đúc khuôn / đùn + gia công được ưu tiên cho các hình dạng phức tạp, vỏ thành mỏng và cấu hình dài.

- Rèn nguội nhôm phù hợp nhất cho các bộ phận có kích thước vừa và nhỏ, có độ lặp lại cao với khối lượng ổn định.

Bộ phận của tôi có phù hợp để rèn nguội nhôm không?

Trước tiên, bạn có thể sử dụng ba kiểm tra dưới đây để nhanh chóng sàng lọc phần của mình:

- Kích thước: Bộ phận này thường là một thành phần có kích thước vừa và nhỏ, không phải là vỏ siêu lớn, dầm cực dài hoặc mặt bích nặng.

- Âm lượng: Có một nhu cầu ổn định, định kỳ hàng năm (thường từ vài nghìn chiếc trở lên).

- Hiệu suất: Ngoài việc "chỉ tạo ra bộ phận", sức mạnh, tuổi thọ mỏi, tính nhất quán về kích thước và sử dụng vật liệu là vấn đề.

Nếu bộ phận của bạn đáp ứng hai hoặc nhiều điều trên, bạn nên đánh giá nghiêm túc Rèn nguội nhôm như một quy trình ứng cử viên.

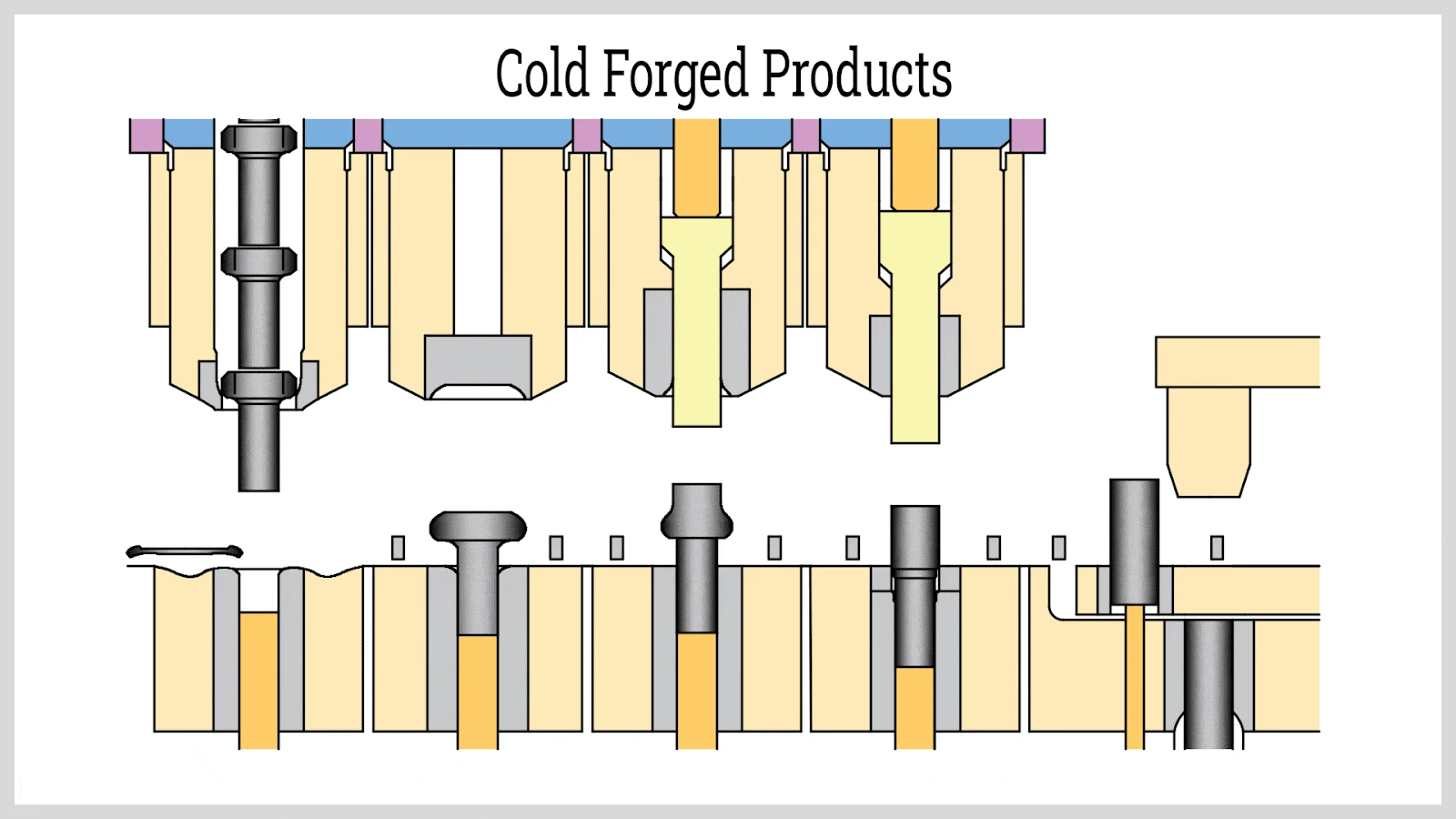

Các loại bộ phận rèn nguội bằng nhôm

Tản nhiệt nhôm rèn nguội

Kích thước: 30–120 mm Ø / chiều rộng, chiều cao 15–80 mm

Hợp kim: 1xxx / 3xxx, chọn 6xxx

Các tính năng: tỷ lệ vây cao, vây mỏng, nhôm đặc, cấu trúc dày đặc không có lỗ chân lông

Các ứng dụng:Trình điều khiển LED, mô-đun nguồn, điện tử ô tô, làm mát công suất cao

Trục, bộ phận có rãnh và bước

Kích thước:Đường kính 10–80 mm, dài 20–200 mm

Hợp kim: 5xxx / 6xxx / 7xxx

Tính năng: nhiều bước, spline và đầu mặt bích được hình thành trong một thao tác

Ứng dụng: trục truyền động, trục rãnh, trục mặt bích, ròng rọc

Ống lót, tay áo và bộ phận hình ống

Kích thước:OD 10–120 mm, chiều cao / chiều dài 10–150 mm

Hợp kim: 5xxx / 6xxx, chọn 1xxx / 3xxx

Các tính năng: đùn và xuyên ngược, độ đồng tâm cao, độ dày thành đồng đều

Ứng dụng: vỏ thủy lực và khí nén, ống lót, ống dẫn hướng

Giá đỡ & các thành phần kiểu mặt bích

Kích thước: đường viền tổng thể xấp xỉ 20–150 mm

Hợp kim: chủ yếu là 5xxx / 6xxx, tùy chọn 7xxx

Các tính năng: lỗ, xương sườn và bán kính được hình thành sẵn giúp cải thiện độ cứng và tuổi thọ mỏi

Ứng dụng: giá đỡ, khe hở, khối, tay đòn, đầu nối kết cấu

Khoảng trống rèn gần lưới để gia công

Kích thước: các bộ phận vừa và nhỏ với mặt cắt ngang dày

Hợp kim: 6xxx / 7xxx

Các tính năng: phác thảo và các bước được tạo sẵn, giảm phế liệu và thời gian gia công

Ứng dụng: các bộ phận phức tạp tùy chỉnh trước đây được gia công từ thanh rắn

Nhìn chung, rèn nguội nhôm phù hợp nhất với các bộ phận nhôm vừa và nhỏ có khối lượng sản xuất ổn định và yêu cầu rõ ràng về tính chất cơ học và tính nhất quán giữa các lô.

Ngược lại, các bộ phận rất lớn hoặc rất dài, vỏ cực mỏng và phức tạp, và các dự án khối lượng hàng năm một lần hoặc rất thấp thường nằm ngoài cửa sổ quy trình điển hình của rèn nhôm nguội.

Ưu điểm của rèn nguội nhôm là gì?

So với gia công thanh nguyên chất, đúc thông thường hoặc một số lộ trình rèn nóng, rèn nguội nhôm mang lại những lợi thế rõ ràng trong các lĩnh vực sau:

Độ chính xác và tính nhất quán về kích thước cao

Khuôn kín tạo thành các kích thước quan trọng trực tiếp, mang lại dung sai ổn định từ lô này sang lô khác.

Sử dụng vật liệu cao và chi phí mảnh có thể kiểm soát được nhiều hơn

Là một quy trình gần như hình dạng lưới, khối lượng chip rất thấp và lãng phí vật liệu giảm đáng kể.

Sức mạnh tốt hơn và cuộc sống mệt mỏi

Với các đường dây sợi liên tục và làm cứng gia công nguội thích hợp, các bộ phận rèn nguội mang lại hiệu suất mỏi cao hơn.

Chất lượng bề mặt tốt, ít gia công thứ cấp

Bề mặt rèn nhẵn, dày đặc và không có khuyết tật co ngót.

Phù hợp với sản xuất hàng loạt tự động, tiết kiệm năng lượng hơn và thân thiện với môi trường

Tạo hình ở nhiệt độ phòng giúp loại bỏ sự gia nhiệt toàn bộ một phần, giảm tiêu thụ năng lượng và khí thải.

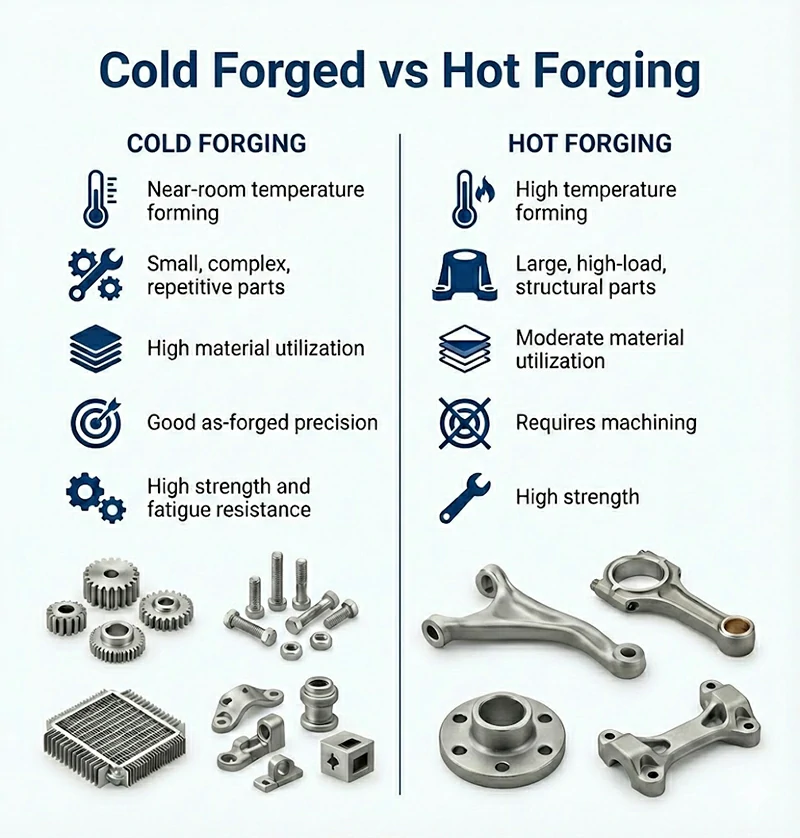

Nhôm rèn nguội vs nhôm rèn nóng

| Dự án | Nhôm rèn nóng | Rèn nhôm nguội |

| Nhiệt độ quá trình và tiêu thụ năng lượng | Sưởi ấm đến nhiệt độ cao để tạo hình; khả năng biến dạng mạnh, tiêu thụ năng lượng cao và hình thành cặn oxit. | Hình thành ở hoặc gần nhiệt độ phòng; Không cần sưởi ấm tổng thể, tiêu thụ năng lượng thấp và không có cặn oxit. |

| Phạm vi kích thước và hình dạng | Thích hợp cho các bộ phận chịu lực lớn với tiết diện dày, lượng biến dạng lớn và cấu trúc tương đối chắc chắn, chẳng hạn như thanh nối, mặt bích và giá đỡ. | Thích hợp cho các bộ tản nhiệt, trục, giá đỡ, ống bọc có kích thước vừa và nhỏ, nhỏ gọn và có hình dạng lặp đi lặp lại, v.v. |

| Sử dụng nguyên vật liệu và chi phí đơn vị | Có phụ cấp flash và gia công; sử dụng vật liệu vừa phải, chi phí bị ảnh hưởng bởi cả chất lượng vật liệu và gia công. | Hình thành gần như dạng lưới, sứt mẻ tối thiểu; Sử dụng nguyên liệu cao, chi phí đơn vị thấp hơn cho các lô từ trung bình đến lớn. |

| Độ chính xác kích thước và tính nhất quán của lô | Độ chính xác chủ yếu phụ thuộc vào gia công tiếp theo; Kích thước phôi rèn dao động đáng kể, phù hợp với các bộ phận có yêu cầu dung sai chung. | Kích thước quan trọng được kiểm soát bởi khuôn; Chỉ cần gia công tối thiểu, dẫn đến tính nhất quán về kích thước tốt cho các bộ phận hàng loạt. |

| Tính chất cơ học và hiệu suất mỏi | Đường dây sợi liên tục, cấu trúc dày đặc, độ bền và hiệu suất mỏi tốt, phù hợp với các thành phần kết cấu có tiết diện lớn, tải trọng cao. | Cũng có tính năng hợp lý liên tục và làm cứng; Sức mạnh và hiệu suất mỏi thường vượt trội đối với các bộ phận có kích thước vừa và nhỏ. |

| Các tình huống phù hợp hơn để đánh giá mức độ ưu tiên | Đối với các bộ phận có kích thước lớn, tiết diện dày, tải trọng cao với mức sử dụng hàng năm vừa phải, rèn nhôm nhiệt thường là cân nhắc đầu tiên. | Đối với các bộ phận có kích thước vừa và nhỏ, có hình dạng lặp đi lặp lại với việc sử dụng ổn định hàng năm và nhạy cảm với độ chính xác và chi phí, rèn nguội nhôm là lựa chọn ưu tiên. |

Nói một cách đơn giản, các bộ phận lớn, nặng, tải trọng cao có xu hướng ưu tiên rèn nóng nhôm, trong khi các bộ phận nhôm vừa và nhỏ với khối lượng ổn định và yêu cầu dung sai chặt chẽ là những ứng cử viên sáng giá cho rèn nguội nhôm.

Để so sánh chi tiết hơn, bạn có thể tham khảo chuyên dụng của chúng tôi Rèn nhôm nóng so với nhôm rèn nguội trang.

Nếu bạn không chắc liệu bộ phận của mình phù hợp hơn với rèn nóng hay rèn nguội, chỉ cần gửi cho chúng tôi bản vẽ, mức sử dụng ước tính hàng năm và ghi chú ngắn gọn về quy trình hiện tại.

Giải pháp công nghiệp nhôm rèn nguội

Giải pháp tản nhiệt nhôm rèn nguội

Đối với mật độ công suất cao, hạn chế về không gian, các ứng dụng kéo dài như đèn LED, mô-đun nguồn, OBC / DC-DC tích hợp và bộ điều khiển động cơ truyền động, tản nhiệt nhôm rèn nguội mang lại hiệu suất nhiệt cao hơn và tính nhất quán ổn định hơn trong một phong bì hạn chế.

Hợp kim & Kích thước Khả năng Cửa sổ

| Mục | Phạm vi khả năng |

| Hợp kim và tình trạng | Độ dẫn nhiệt cao: 1050/1070/1100/3003 (O, F, H112); |

| Đường kính ngoài / chiều rộng điển hình | Hiệu suất tổng thể: 6061/6063/6082 (có thể là T5 / T6 / T651 sau khi rèn nguội) |

| Chiều cao điển hình | 30–120 mm (các cấu trúc đặc biệt có thể được đánh giá lên đến khoảng 150 mm) |

| Công suất vây | 15–80 mm (bao gồm đế + vây) |

| Trọng lượng trống đơn | Độ dày vây điển hình ≥ 0,7 mm; tỷ lệ chiều cao / cao độ vây lên đến khoảng 20–25: 1, đối với các mảng vây mật độ cao |

Hoàn thiện bề mặt bao gồm phun cát và anodizing; các bề mặt lắp đặt quan trọng và lỗ định vị có thể được gia công CNC để đảm bảo độ chính xác lắp ráp.

Hoàn thiện bề mặt & Gia công thứ cấp

Hoàn thiện bề mặt: Phun cát + anodizing bạc tự nhiên hoặc anodizing đen theo tiêu chuẩn; Màu kỹ thuật màu xám đậm / xanh đậm tùy chỉnh có sẵn theo yêu cầu.

Các bề mặt gia công quan trọng: Bề mặt đế, bề mặt lắp đặt và lỗ định vị của tản nhiệt có thể được gia công CNC để đảm bảo khả năng chịu nhiệt tiếp xúc thấp và độ chính xác lắp ráp.

Các tùy chọn khác: Các lỗ khai thác, lỗ đối trọng và rãnh định vị có thể được tạo hình sẵn để giảm các hoạt động thứ cấp ở phía khách hàng.

Các điểm so sánh chính so với các giải pháp tản nhiệt khác

So với tản nhiệt ép đùn: Rèn nguội mang lại lợi thế về tỷ lệ vây cao, hình học vây 3D phức tạp và mật độ bên trong, làm cho nó phù hợp với các mô-đun công suất cao, kích thước vừa và nhỏ.

So với tản nhiệt vây ngoại quan / hàn: Tản nhiệt rèn nguội là cấu trúc nhôm một mảnh không có giao diện kết dính hoặc mối hàn, dẫn đến khả năng chịu nhiệt giao diện thấp hơn và độ tin cậy lâu dài tốt hơn.

So với tản nhiệt đúc: Rèn nguội tạo ra một cấu trúc dày đặc với nguy cơ xốp thấp; Hiệu suất cơ học và mỏi phù hợp hơn với các ứng dụng có độ tin cậy cao.

Các tình huống ứng dụng điển hình

- Đèn LED / màn hình: Đèn đường, đèn cột cao, đèn đường hầm, màn hình ngoài trời và các ứng dụng ngoài trời, công suất cao khác.

- Nguồn điện công nghiệp và CNTT: Biến tần công nghiệp, UPS, nguồn điện máy chủ, ổ đĩa động cơ, v.v., nơi không gian tủ bị hạn chế.

- Ô tô và năng lượng mới: Bộ chuyển đổi OBC / DC-DC, bộ biến tần, bộ điều khiển động cơ và các thành phần tương tự đòi hỏi sự ổn định lâu dài dưới rung động và chu kỳ nhiệt.

- Điều khiển viễn thông và công nghiệp: Thiết bị trạm gốc, bộ điều khiển công nghiệp, ổ đĩa servo và các hệ thống khác đòi hỏi hình thức nhất quán và độ ổn định kích thước từ lô này sang lô khác.

RFQ phải bao gồm tải điện, không gian khả dụng và mức sử dụng hàng năm để có thể đánh giá tính khả thi và lựa chọn hợp kim một cách hiệu quả.

Giải pháp phụ tùng kết cấu rèn nguội bằng nhôm ô tô

Đối với các bộ phận kết cấu nhôm vừa và nhỏ được sử dụng trong xe du lịch và xe thương mại hạng nhẹ, rèn nguội nhôm hỗ trợ thiết kế nhẹ đồng thời đáp ứng các yêu cầu về độ bền, tuổi thọ mỏi và tính nhất quán của lô.

| Dự án | Phạm vi khả năng |

| Hợp kim và tình trạng | 5xxx: 5083/5454, v.v., O / H112, được sử dụng cho các thành phần kết cấu chịu lực và chống ăn mòn; 6xxx: 6061/6082, v.v., có thể được chế tạo thành T6 / T651 sau khi rèn nguội; 7xxx: 7075, được sử dụng cho các bộ phận kết nối có độ bền cao cục bộ. |

| Kích thước bên ngoài | Các thành phần cấu trúc có kích thước vừa và nhỏ như giá đỡ, trục và mặt bích với kích thước đường viền khoảng 20–150 mm. |

| Kích thước trục | Các bộ phận quay như trục, trục có rãnh và trục mặt bích có đường kính khoảng 10–80 mm và chiều dài khoảng 30–250 mm. |

| Trọng lượng trống đơn | Phạm vi trọng lượng khoảng 0,05–5,0 kg mang lại hiệu quả kinh tế tốt nhất và phù hợp hơn cho việc sản xuất xe ô tô / thương mại với khối lượng vừa và lớn. |

- Khung gầm và giá treo

- Các bộ phận quay của hệ thống lái và hệ thống truyền động

- Phụ kiện phanh và trục

- Phụ kiện khung và thân máy

Hoàn thiện bề mặt & Gia công thứ cấp

Gia công thứ cấp: Tiện CNC, phay, khoan, khai thác, khía, v.v., để gia công chính xác các bề mặt chức năng như bề mặt vừa vặn, bề mặt làm kín, mẫu lỗ và splines.

Hoàn thiện bề mặt: Nổ mìn, anodizing (màu kỹ thuật tự nhiên, đen hoặc xám), sơn tĩnh điện hoặc sơn điện di, được lựa chọn theo yêu cầu về bảo vệ chống ăn mòn và ngoại hình của cụm.

Các tình huống ứng dụng điển hình

- Khung gầm và giá treo: Giá đỡ thanh ổn định, khớp ngón tay nhỏ, khối kết nối và các bộ phận chịu lực / lắp đặt vừa và nhỏ khác.

- Các bộ phận quay của hệ thống lái và hệ thống truyền động: Trục Spline, trục mặt bích và trục nhôm có các bậc và phần ren, nơi độ đồng tâm và tuổi thọ mỏi là rất quan trọng.

- Phụ kiện phanh và trục: Giá đỡ thước cặp nhẹ, giá đỡ cảm biến và các bộ phận phụ trợ khác nằm trong phạm vi kích thước rèn nguội.

- Phụ kiện khung / thân: Giá đỡ bằng nhôm, vấu nâng và khối lắp trên khung hoặc bồn chứa, với hình dạng lặp lại và nhu cầu hàng loạt ổn định.

Thiết bị cơ khí & Giải pháp hệ thống thủy lực / khí nén

Đối với vỏ máy bơm, thân van, ống góp, nắp cuối và ống bọc, rèn nguội bằng nhôm làm giảm trọng lượng và cải thiện khả năng chống ăn mòn đồng thời đáp ứng các yêu cầu về áp suất và mỏi.

| Mục | Phạm vi công suất |

| Hợp kim và tình trạng | 1xxx / 3xxx / 5xxx: Trạng thái mềm (O, F, H112, v.v.), thích hợp để bảo vệ và tạo hình chống ăn mòn; 6xxx / 7xxx: Rèn nguội ủ, xử lý nhiệt T6 / T651 có sẵn theo yêu cầu; |

| Kích thước (Đường kính ngoài / Chiều dài / Chiều rộng) | 30–150 mm (vỏ tròn hoặc vuông / khối van) |

| Chiều cao / Chiều dài | 10–120 mm (các bộ phận có kích thước vừa và nhỏ như vỏ máy bơm, thân van, nắp cuối và ống bọc) |

| Độ dày tường điển hình | 2,5–10 mm (có thể dày hoặc mỏng theo thiết kế kênh áp suất và dòng chảy) |

| Đường kính lỗ và sắp xếp lỗ | Thông qua các lỗ / lỗ bước / lỗ ren khoảng 4–40 mm, cho phép bố trí nhiều cổng dầu / không khí và các nhóm lỗ lắp |

| Trọng lượng trống đơn | Khoảng 0,05–4,0 kg, bao gồm hầu hết các vỏ máy bơm bằng nhôm, thân van và các dự án khối xốp |

Hoàn thiện bề mặt & Tùy chọn gia công thứ cấp

Tiện / phay / khoan / khai thác CNC để hoàn thiện bề mặt niêm phong, định vị bề mặt và lỗ ren, đảm bảo độ chính xác lắp ráp và hiệu suất niêm phong.

Anốt hóa (trong suốt hoặc có màu) và anốt hóa cứng để cải thiện khả năng chống ăn mòn và mài mòn, thích hợp cho môi trường gốc nước và dầu.

Mài mòn mịn, nổ mìn và làm sạch / sấy khô để kiểm soát cặn bên trong và độ sạch, giảm nguy cơ nhiễm bẩn hệ thống.

Các tình huống ứng dụng điển hình

- Vỏ bơm thủy lực / nắp cuối bơm bánh răng / vỏ bơm điều khiển điện tử: đạt được vỏ nhẹ và kích thước ổn định đồng thời đáp ứng các yêu cầu về áp suất làm việc và áp suất nổ.

- Thân van / ống góp: khối nhiều cổng với đường viền chính và hầu hết các vị trí cổng được hình thành trong một bước, giảm phoi gia công khối rắn và thời gian chu kỳ.

- Nắp cuối xi lanh / pít-tông / ống lót tay áo: rèn nguội tạo sẵn các hình dạng bên ngoài và lỗ khoan bên trong để cải thiện độ đồng tâm và tuổi thọ mỏi, đồng thời tạo điều kiện thuận lợi cho quá trình gia công chính xác tiếp theo.

- Vỏ / đầu nối đảo van khí nén: sử dụng hợp kim nhôm chống ăn mòn và xử lý bề mặt phù hợp để giảm trọng lượng đồng thời nâng cao vẻ ngoài và độ bền môi trường.

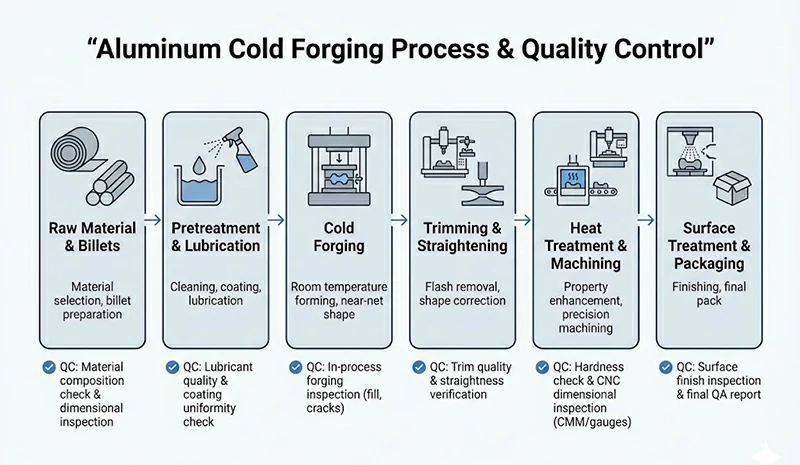

Quy trình rèn nguội nhôm và kiểm soát chất lượng

Đối với các dự án xem xét rèn nguội nhôm, quy trình ổn định và hệ thống chất lượng có thể truy xuất nguồn gốc là tiêu chí chính khi lựa chọn nhà cung cấp. Dưới đây là quy trình làm việc điển hình và các điểm kiểm soát chính mà Chalco áp dụng cho các bộ phận nhôm rèn nguội.

Tổng quan về quy trình rèn nguội nhôm

Quy trình tổng thể thường bao gồm: nguyên liệu thô và phôi → tiền xử lý và bôi trơn → rèn nguội → cắt tỉa và nắn thẳng → xử lý nhiệt và gia công → hoàn thiện bề mặt và đóng gói.

Nguyên liệu thô & Chuẩn bị phôi

Chọn loại và kích thước hợp kim được chỉ định theo bản vẽ (chẳng hạn như 1050, 3003, 6061, 7075, v.v.), xác minh chứng chỉ thử nghiệm máy nghiền EN 10204 3.1 và cắt phôi theo số lô.

Tiền xử lý và bôi trơn phôi

Tiến hành ủ hoặc làm mềm theo hợp kim và biến dạng yêu cầu, kết hợp với xà phòng phốt phát hoặc chất bôi trơn rèn nguội nhôm chuyên dụng để giảm tải trọng tạo hình và cải thiện dòng chảy kim loại.

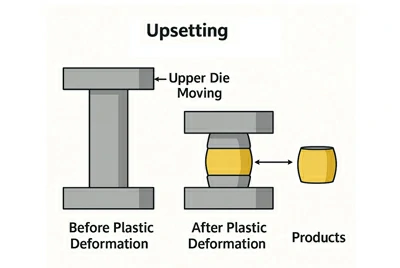

Rèn nguội / Tiêu đề nguội

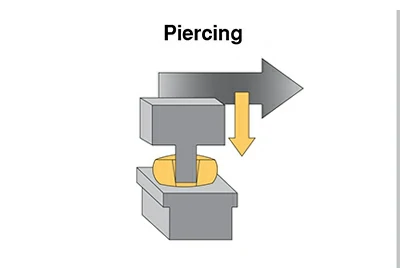

Trên máy ép cơ khí / thủy lực hoặc đầu nguội nhiều trạm, sử dụng các thao tác như đảo lộn / tiêu đề, đùn tiến, đùn ngược, xuyên và đúc cục bộ trong một hoặc nhiều giai đoạn để biến dạng phôi thành một bộ phận rèn nguội bằng nhôm gần như hình lưới.

Cắt tỉa, mài mòn và duỗi thẳng

Đục lỗ đèn flash và vật liệu thừa, loại bỏ gờ và các cạnh vát theo yêu cầu, đồng thời làm thẳng trục, giá đỡ và các bộ phận khác để đảm bảo dữ liệu đáng tin cậy cho quá trình gia công và lắp ráp tiếp theo.

Xử lý nhiệt & Gia công CNC

Thực hiện xử lý dung dịch và lão hóa (chẳng hạn như T6 / T651) trên hợp kim 6xxx / 7xxx theo yêu cầu, sau đó sử dụng tiện, phay, khoan và khai thác CNC để hoàn thiện các bề mặt giao phối quan trọng và các mẫu lỗ theo dung sai và độ nhám bề mặt quy định.

Hoàn thiện bề mặt & Bao bì cuối cùng

Chọn các phương pháp xử lý bề mặt phù hợp như anodizing, phun bi hoặc sơn phủ theo môi trường dịch vụ và sử dụng bao bì bảo vệ, chống ăn mòn để kiểm soát rủi ro về hình thức và kích thước trong quá trình vận chuyển và bảo quản.

Kiểm soát chất lượng và thử nghiệm rèn nguội nhôm

Chalco áp dụng kiểm soát đa cấp đối với nguyên liệu thô, quy trình và các bộ phận hoàn thiện để đảm bảo chất lượng có thể truy xuất nguồn gốc cho các bộ phận rèn nguội bằng nhôm.

- Nguyên liệu thô & Truy xuất nguồn gốc hàng loạt: Đối với mỗi loại nhiệt, lô và hợp kim, chúng tôi nhận dạng đầy đủ, xác minh thành phần hóa học và nhiệt độ, đồng thời cấp chứng chỉ nhà máy EN 10204 3.1 phù hợp với tiêu chuẩn ASTM / EN / GB.

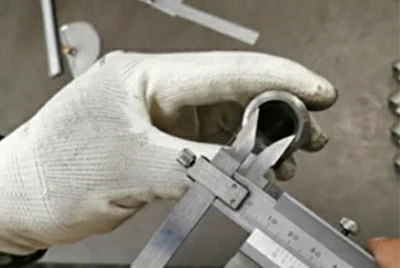

- Kiểm tra kích thước và hình học: Chúng tôi sử dụng CMM, đồng hồ đo chuyên dụng và đồng hồ đo phích cắm để kiểm tra phần đầu tiên, trong quá trình và cuối cùng, tập trung vào đường kính vừa vặn, độ đồng tâm, độ phẳng và độ chạy; báo cáo kiểm tra kích thước và tài liệu PPAP / ISIR có sẵn theo yêu cầu.

- Tính chất cơ học & Xác minh xử lý nhiệt: Đối với các lô yêu cầu xử lý nhiệt, chúng tôi thực hiện các thử nghiệm độ cứng và khi cần thiết, kiểm tra độ bền kéo theo tiêu chuẩn ASTM / ISO có liên quan, xác nhận mức độ bền và ghi lại kết quả đối với từng lô xử lý nhiệt và lô bộ phận.

- Tài liệu kiểm tra và chất lượng đặc biệt: Đối với các bộ phận giữ áp suất, quản lý nhiệt hoặc quan trọng về an toàn, chúng tôi có thể thêm NDT (UT / PT), kiểm tra rò rỉ / áp suất và khả năng chịu nhiệt hoặc xác minh hiệu suất làm mát, với các báo cáo thử nghiệm tương ứng.

Với quy trình và hệ thống kiểm soát chất lượng này, Chalco cung cấp các giải pháp rèn nguội nhôm với tính nhất quán ổn định giữa các lô và tài liệu chất lượng hoàn chỉnh cho các ứng dụng ô tô, điện tử công suất và máy móc công nghiệp.

Tại sao chọn Chalco làm nhà cung cấp rèn nguội nhôm của bạn?

Tích hợp rèn nguội + Xử lý nhiệt + Gia công

Với máy ép rèn nguội một trạm, máy cán nguội nhiều trạm, lò xử lý nhiệt cho hợp kim 6xxx / 7xxx (dung dịch + lão hóa), trung tâm tiện và phay CNC, và dây chuyền anodizing, nổ mìn và sơn phủ trong nhà, Chalco có thể cung cấp các bộ phận rèn nguội bằng nhôm từ phôi rèn đến các thành phần được gia công hoàn toàn và hoàn thiện trên một chuỗi quy trình duy nhất, được kiểm soát.

Khả năng kiểm tra và xác nhận toàn diện

Sử dụng CMM, máy đo chuyên dụng, kiểm tra độ cứng và kiểm tra độ bền kéo, khi được yêu cầu, chúng tôi kiểm soát cả kích thước và tính chất cơ học. Tùy thuộc vào mức độ quan trọng của bộ phận, chúng tôi có thể thêm NDT (UT / PT), kiểm tra rò rỉ / áp suất và kiểm tra hiệu suất nhiệt hoặc liên quan đến tuổi thọ, vì vậy các bộ phận rèn nguội nhôm chính được hỗ trợ bởi dữ liệu và khả năng truy xuất nguồn gốc đầy đủ.

Hệ thống và tiêu chuẩn chất lượng phù hợp với các dự án ở nước ngoài

Chalco được chứng nhận ISO 9001 / AS9100 và có thể sản xuất theo tiêu chuẩn ASTM B247 / B247M, EN 586, GB / T 12344 và các tiêu chuẩn rèn liên quan, cung cấp chứng chỉ vật liệu EN 10204 3.1, kích thước và báo cáo thử nghiệm, và - nếu được yêu cầu - tài liệu PPAP / ISIR để hỗ trợ đánh giá trong ô tô, điện tử công suất và các ngành công nghiệp khác.

Hỗ trợ giao diện người dùng dựa trên kỹ thuật

Dựa trên bản vẽ của bạn, loại hợp kim, khối lượng hàng năm và quy trình hiện tại, chúng tôi giúp so sánh gia công / rèn nóng / đúc khuôn so với rèn nguội nhôm về sự phù hợp và cấu trúc chi phí. Thông qua các thử nghiệm mẫu và chạy thử nghiệm nhỏ, chúng tôi dần dần khóa quy trình rèn nguội và dụng cụ, giảm rủi ro khi chuyển đổi lộ trình sản xuất.

Tôi cần chuẩn bị những thông tin gì để rèn nhôm nguội?

Để giúp chúng tôi nhanh chóng xác định xem bộ phận của bạn có phù hợp với rèn nhôm nguội hay không và để cung cấp phạm vi báo giá ban đầu, bạn chỉ cần chuẩn bị ba nhóm thông tin chính dưới đây:

1) Bản vẽ và yêu cầu kỹ thuật (Bắt buộc)

- Bản vẽ 2D (PDF / hình ảnh) + mô hình 3D (nếu có)

- Lớp hợp kim và nhiệt độ, hoặc phạm vi độ bền / độ cứng mục tiêu

- Kích thước và dung sai quan trọng, các yêu cầu của GD&T (chẳng hạn như độ đồng tâm, độ phẳng, độ chảy, v.v.)

- Mô tả ngắn gọn về các điều kiện hoạt động: cho dù đó là bộ phận quan trọng chịu áp suất / mỏi / quản lý nhiệt

2) Thông tin khối lượng và chi phí

- Mức sử dụng hàng năm ước tính (EAU) và số lượng ước tính trên mỗi lô

- Tiến độ dự án sơ bộ: thời gian chạy nguyên mẫu / thí điểm và thời gian SOP / sản xuất hàng loạt

- Nếu có thể, phạm vi chi phí mục tiêu, vì vậy chúng tôi có thể giúp cân bằng giữa đầu tư dụng cụ một lần và giá mảnh khi đề xuất rèn

3) Giai đoạn dự án và nhu cầu hỗ trợ

- Giai đoạn hiện tại: thiết kế mới / thay thế gia công / tối ưu hóa quy trình hiện có

- Cho dù bạn muốn chúng tôi cung cấp các đề xuất DFM (bán kính, xương sườn, vị trí lỗ, độ dày thành v.v. để tối ưu hóa khả năng sản xuất)

- Phạm vi cung cấp bắt buộc: chỉ phôi rèn nguội, hoặc rèn nguội + gia công + xử lý nhiệt / xử lý bề mặt + vật liệu và báo cáo kiểm tra (chẳng hạn như chứng chỉ 3.1, báo cáo kích thước, tài liệu PPAP, v.v.)

Sau khi bạn gửi cho chúng tôi ba bộ thông tin trên cùng với bản vẽ của bạn, trước tiên chúng tôi sẽ quay lại với ba điểm chính: liệu bộ phận có phù hợp với rèn nhôm nguội hay không, lộ trình quy trình được đề xuất và phạm vi sơ bộ để đầu tư dụng cụ và chi phí đơn vị, giúp bạn và nhóm của bạn đưa ra quyết định bước tiếp theo.

Chalco có thể cung cấp cho bạn hàng tồn kho toàn diện nhất về các sản phẩm nhôm và cũng có thể cung cấp cho bạn các sản phẩm tùy chỉnh. Báo giá chính xác sẽ được cung cấp trong vòng 24 giờ.

Nhận báo giá