Rèn vòng cán liền mạch là một trong những quy trình quan trọng để sản xuất các bộ phận kết cấu hình khuyên có độ bền cao, độ chính xác cao, và được sử dụng rộng rãi trong hàng không vũ trụ, năng lượng, quân sự, hóa chất, đường sắt và các lĩnh vực kỹ thuật khác. So với vòng đúc hoặc hàn, vòng liền mạch có mật độ cấu trúc, tính chất cơ học và độ ổn định kích thước tốt hơn, đồng thời là dạng vật liệu ưa thích cho nhiều kết cấu cao cấp.

Bài viết này sẽ giới thiệu một cách có hệ thống quy trình sản xuất, lộ trình quy trình và phương pháp tạo hình của rèn vòng cán liền mạch để giúp bạn hiểu sâu hơn về ưu điểm cốt lõi của nó và đáp ứng chính xác nhu cầu ứng dụng thực tế.

Rèn vòng cán là gì?

Rèn vòng là một kỹ thuật gia công kim loại bắt đầu bằng cách rèn một miếng kim loại hình tròn được tạo hình sẵn. Phần đầu tiên này được đảo lộn và sau đó đục lỗ để tạo thành một hình dạng giống như bánh rán, còn được gọi là hình xuyến. Sau đó, nó được nung nóng đến nhiệt độ cao hơn điểm kết tinh lại của nó và đặt trên trục gá hoặc máy làm biếng.

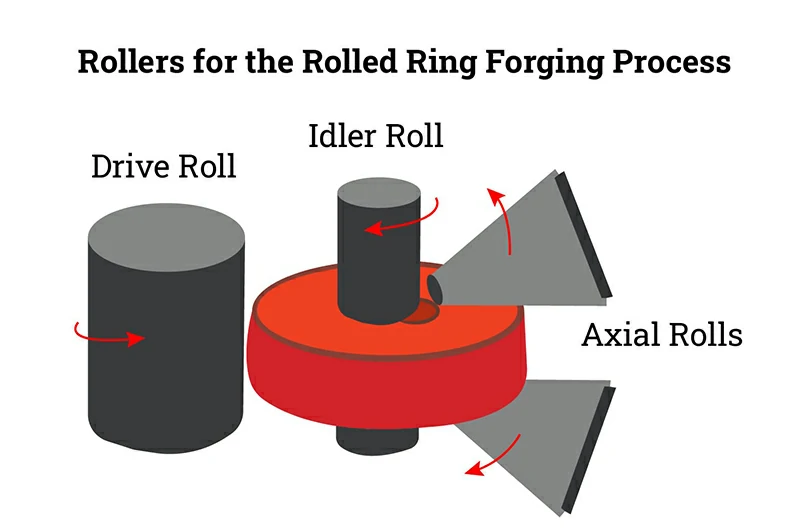

Ròng rọc làm việc dẫn hướng cấu trúc vòng đục lỗ đến con lăn truyền động, liên tục quay để giảm độ dày thành của thân vòng đồng thời mở rộng đồng đều đường kính trong và ngoài của nó. Quá trình này cuối cùng tạo ra một sản phẩm được gọi là vòng cán liền mạch.

Phương pháp rèn vòng cuộn có thể tạo ra các vòng kim loại liền mạch với nhiều kích cỡ khác nhau, lý tưởng cho máy công cụ, tuabin, đường ống và bình chịu áp lực. Công nghệ này cải thiện đáng kể các tính chất cơ học của kim loại rèn và duy trì cấu trúc hạt của nó.

Quy trình sản xuất tiêu chuẩn cho vòng cán liền mạch

The manufacturing of seamless rings is not a simple rolling operation, but a rigorous process system covering multiple high-temperature deformations, structural adjustments and precision machining. Chalco adopts an integrated path of "free forging + CNC ring rolling", supplemented by heat treatment, processing and quality control systems, to complete the closed-loop manufacturing from raw materials to finished products. The following is a detailed explanation of Chalco's standardized manufacturing process:

Chuẩn bị nguyên liệu

Chúng tôi sử dụng các thỏi nhôm, titan và thép có độ tinh khiết cao, cắt chúng theo độ dài cụ thể dựa trên yêu cầu quy trình và quản lý chúng bằng các số thống nhất để cho phép truy xuất nguồn gốc.

Phôi rèn tự do - gia công thô

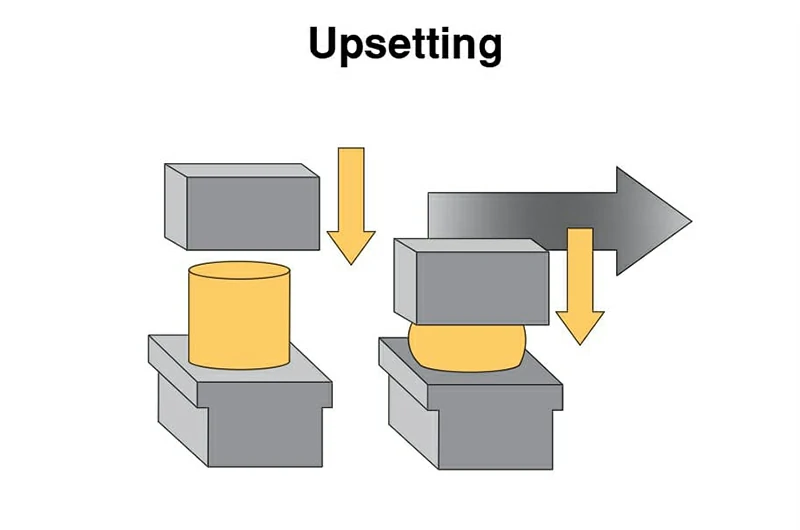

Giai đoạn đầu của quá trình rèn vòng cán liên quan đến việc lấy một phôi (thường là hình trụ) và đưa nó vào một hoạt động khó chịu. Rèn lộn xộn chuẩn bị phôi bằng cách biến dạng phôi theo đường kính, chiều cao và hình dạng mong muốn, do đó tăng diện tích mặt cắt ngang của nó. Sự biến dạng này đạt được bằng cách tạo áp suất ngang lớn thông qua máy ép thủy lực, buộc phôi giãn nở dọc theo trục chiều dài của nó.

Trong quá trình đảo lộn, khuôn nén phôi vượt quá giới hạn của máy ép khi nó ở nhiệt độ biến dạng dẻo. Quá trình khuôn hở này liên quan đến việc ép một thân hình trụ giữa khuôn trên và khuôn dưới và có thể nóng hoặc lạnh.

Làm nóng phôi để làm đảo lộn gây ra sự thay đổi cấu trúc hạt của kim loại vì quá trình nung nóng ảnh hưởng đến pha tinh thể học của kim loại. Khi được nung nóng qua pha austenit, kim loại thay đổi từ mạng tinh thể hình khối trung tâm thân sang mạng tinh thể hình khối tâm mặt. Trong pha austenit, kim loại trở nên mềm và dẻo, giúp dễ hình thành.

Rèn đảo lộn là một phương pháp rèn phổ biến có thể được sử dụng để tạo thành nhiều phôi một cách nhanh chóng và hiệu quả. Rèn đảo lộn là một phương pháp được sử dụng để tạo thành đầu bu lông trong quá trình rèn nguội. Một máy đảo lộn có một cú đấm di chuyển theo chiều ngang so với phôi. Kết quả của hành trình ngang là sự gia tăng khối lượng và hình dạng của phôi.

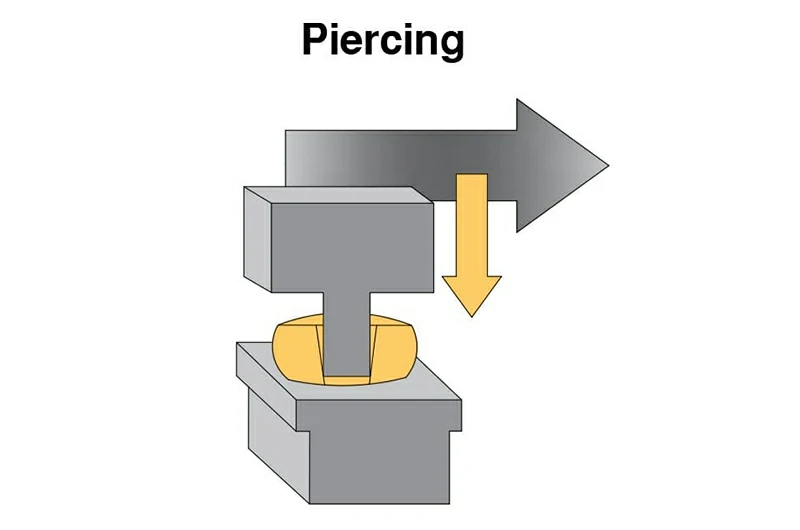

Xỏ khuyên – tạo hình vòng

Trong quá trình rèn vòng cán liền mạch, tâm của phôi cần được loại bỏ. Bước này được gọi bằng nhiều thuật ngữ khác nhau như đục lỗ hoặc cắt và liên quan đến việc tạo ra một lỗ ở giữa phôi. Khoảng cách giữa khuôn và cú đục lỗ được xác định bởi độ dày và độ bền của phôi, điều này cũng ảnh hưởng đến tải trọng hoặc áp suất tác dụng lên lưỡi cắt của dụng cụ.

Quá trình xỏ lỗ tạo ra một phôi hình tròn, hình khuyên. Không giống như khoan, xỏ khuyên không cắt vào phôi mà tạo ra một lỗ hổng bằng cách đẩy một cú đấm, làm biến dạng kim loại một cách triệt để, để lại một mạng mỏng ở dưới cùng của lỗ. Đây được xếp vào loại kỹ thuật rèn vì nó liên quan đến biến dạng, thay vì khoan hoặc mài bề mặt.

Có một số loại quy trình xỏ khuyên, bao gồm rạch, trượt, cắt và cắt. Để chuẩn bị phôi để rèn vòng cán, phương pháp được sử dụng được gọi là đục lỗ vì nó liên quan đến việc đục lỗ qua tâm của phôi. Phần bị loại bỏ được coi là phế liệu và có thể được tái sử dụng để tạo thêm khoảng trống.

Hình dạng của phôi sau khi đục lỗ tương tự như "bánh rán", là nguyên mẫu cơ bản của vòng liền mạch.

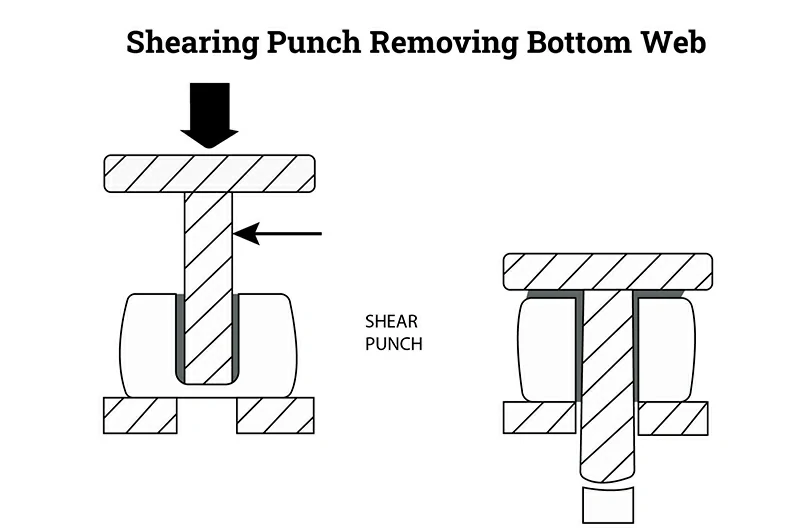

Cắt - loại bỏ cặn web dưới cùng

Cắt ngoài việc được sử dụng trong rèn vòng, còn được sử dụng để cắt và loại bỏ các bộ phận kim loại không mong muốn để chuẩn bị cho quá trình xử lý tiếp theo. Phương pháp làm việc nguội này sử dụng nhiều công cụ khác nhau. Trong rèn vòng, cú đấm được sử dụng như một công cụ cắt để hoàn thành quá trình xỏ bằng cách loại bỏ web ở dưới cùng của lỗ.

Để phôi hoặc vòng vừa khít hoàn hảo với trục gá hoặc bộ làm biếng, bề mặt bên trong của nó phải nhẵn và không có bất kỳ vật cản nào. Dụng cụ cắt di chuyển dọc theo chiều dài của lỗ đâm và loại bỏ web dưới cùng trong một lần. Điều này tạo ra một lỗ hoàn chỉnh, sẵn sàng cho phôi cho quá trình rèn vòng cuộn.

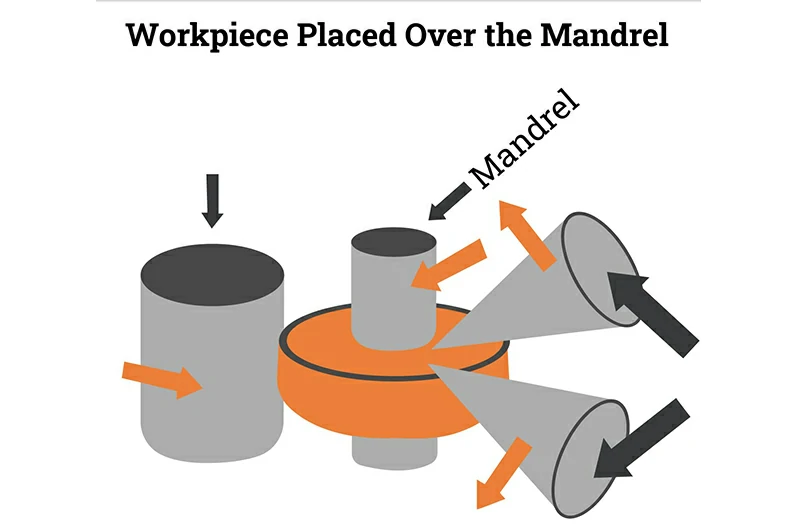

Trục gá và làm nóng sơ bộ

Quá trình xỏ và cắt tạo ra một lỗ trên phôi để có thể đặt nó trên trục gá, một thanh cùn được sử dụng để tạo hình lỗ hình khuyên. Trục gá, còn được gọi là yên xe hoặc máy làm biếng, thường được làm bằng thép hoặc thép cacbon trung bình và có độ bền và độ bền cần thiết để tác dụng lực cần thiết và chịu được ứng suất của lực nén phôi.

Phôi được nung nóng đến nhiệt độ thấp hơn một chút so với nhiệt độ kết tinh lại của nó trước khi được đặt trên trục gá. Sau đó, nó được xoay theo các bước gia tăng để rèn nhẫn đến kích thước và hình dạng cuối cùng của nó. Trục gá, yên xe hoặc người làm việc ép phôi hình khuyên vào các cuộn truyền động, tăng đường kính trong và ngoài của nó đến kích thước cuối cùng mong muốn.

Cuộn chính và cuộn vòng (bước lõi)

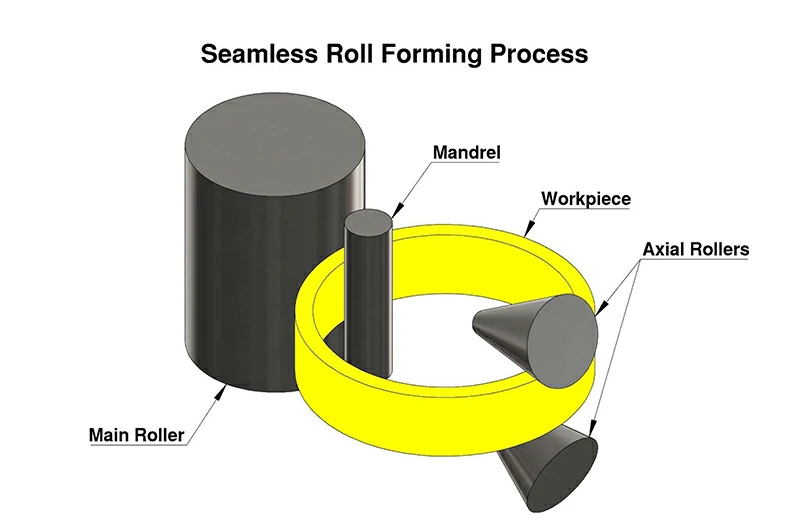

Quá trình tạo hình bắt đầu với sự quay dần, dần dần của hình dạng bánh rán được định hình sẵn bởi các con lăn chính. Khi bánh rán quay, trục gá ấn vào bên trong của nó, đẩy nó vào các con lăn chính. Vòng quay và áp suất kết hợp này mở rộng cả đường kính trong và ngoài của phôi đồng thời làm mỏng thành

Trong hình dưới đây, bạn có thể thấy các con lăn chính ở bên trái của phôi màu vàng và trục gá ở bên phải của các con lăn chính bên trong phôi. Trục gá ép vòng của phôi vào các con lăn chính. Quá trình này được thực hiện chậm và có độ chính xác cao để đạt được kích thước và hình dạng chính xác.

Con lăn trục

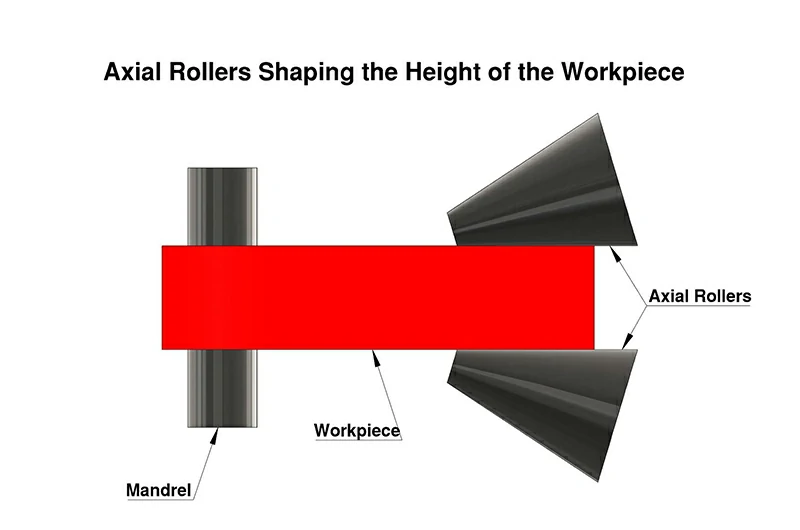

Các trục gá và con lăn chính làm tăng đường kính của phôi và giảm độ dày thành quả, trong khi các con lăn hướng trục làm giảm chiều cao của diện tích mặt cắt ngang của phôi. Các con lăn chính và trục gá cung cấp sự quay liên tục, dần dần của phôi, kết hợp với chuyển động của các con lăn hướng trục đảm bảo rằng phôi giữ được cấu trúc hạt của nó.

Con lăn hướng trục là con lăn côn được gắn theo chiều ngang đối diện với trục gá và con lăn chính, được dịch chuyển theo chiều dọc. Chức năng của chúng là nén và điều chỉnh chiều cao của phôi khi nó quay từ từ giữa con lăn làm việc và con lăn chính. Chuyển động kết hợp của con lăn làm việc và con lăn trục định hình mặt cắt ngang của phôi thành hình dạng mong muốn.

Xoay hoàn toàn

Quá trình tiện và tạo hình phôi tiếp tục cho đến khi đạt được kích thước cuối cùng. Quá trình này, được gọi là rèn vòng liền mạch, liên quan đến việc tạo hình kim loại mà không cần cắt, hàn hoặc rèn thêm. Trong suốt quá trình, phôi vẫn là một bộ phận kim loại chắc chắn, không bị gián đoạn.

Xử lý nhiệt và ủ

Standard heat treatments such as T6, T651, annealing, quenching and tempering, solution + aging can be performed to improve mechanical properties and release residual stress.

Chuẩn bị thô/hoàn thiện và kết cấu

Nó bao gồm tiện dọc / ngang, khoan, vát mép, rãnh khóa và các xử lý khác để kiểm soát dung sai kích thước và cải thiện khả năng thích ứng lắp ráp.

Kiểm tra và giao hàng

Tất cả các phôi đều hỗ trợ phát hiện khuyết tật UT, phân tích kim loại, đo kích thước, kiểm tra tính chất cơ học và cung cấp báo cáo kiểm tra của bên thứ ba.

Các loại và so sánh các phương pháp tạo hình cán vòng

Quá trình cán vòng, là bước cốt lõi và quyết định trong quá trình sản xuất vòng liền mạch, quyết định phần lớn độ chính xác về kích thước, sự hợp lý tổ chức và tính chất cơ học của sản phẩm.

Mặc dù quy trình sản xuất tổng thể về cơ bản giống nhau, Chalco có thể cung cấp nhiều đường dẫn quy trình cán vòng theo yêu cầu ứng dụng cụ thể để thích ứng với các cấu trúc, mức tải trọng và yêu cầu kiểm soát chính xác khác nhau. Các phương pháp chính bao gồm:

| Phương pháp hình thành | Kiểm soát biến dạng | Tính năng | Các loại sản phẩm áp dụng |

| Cán xuyên tâm | Kiểm soát độ dày thành | Cấu trúc đơn giản và xử lý nhanh chóng | Vòng kích thước trung bình, bộ phận tải trọng bình thường |

| Radial-axial composite rolling | Wall thickness + height | Control thickness and height simultaneously with high precision | High-end aviation and military parts |

| Cán vòng dọc | Điều khiển đa hướng | Thích hợp cho các bộ phận nặng / bị hạn chế hướng | Đường kính lớn, tường dày, vòng kết cấu hạng nặng |

| Horizontal Rolling Ring Forming | Radial main control + auxiliary axial | Strong versatility, easy operation, and adaptable to various specifications | General structural parts, medium strength annular components |

Mỗi phương pháp cán làm biến dạng phôi theo một cách cụ thể, dẫn đến một hình dạng và cấu trúc hạt độc đáo. Ngoài ra, các phương pháp này thích hợp để sản xuất nhiều loại cấu hình hình khuyên, bao gồm mặt bích, ròng rọc và vòng chống ma sát. Chalco chủ yếu áp dụng các giải pháp tạo hình composite hướng tâm-trục và được trang bị hệ thống CNC vòng kín để đảm bảo tính nhất quán về kích thước đầy đủ của đường kính trong và ngoài, độ dày và chiều cao của thành

Rèn vòng cán xuyên tâm

Rèn vòng cán xuyên tâm, còn được gọi là Rèn vòng cán xuyên tâm nóng (HRRR), là một phương pháp được sử dụng để sản xuất vòng bi cỡ trung bình. Trong quá trình này, các cuộn chính của máy nghiền HRRR cung cấp chuyển động quay và cấp liệu tuyến tính, trong khi trục gá tạo điều kiện thuận lợi cho việc quay thụ động. Cuộn dẫn hướng nằm ở phía thoát ra của cuộn chính và cuộn tín hiệu nằm ở phía bên kia. Quá trình kết thúc khi đường kính ngoài của vòng tiếp xúc với cuộn dẫn hướng.

Trong toàn bộ quá trình cán, thành vòng bị nén hướng tâm, làm cho kim loại giãn nở tiếp tuyến. Kim loại không bị hạn chế theo hướng trục bởi các cuộn. Phương pháp này đặc biệt hiệu quả để tạo ra mặt cắt hình chữ nhật, hình rãnh và vòng hình chữ thập.

cán composite hướng trục

Cán vòng trục xuyên tâm là hình thức cổ điển của hình dạng cuộn vòng. Khi trục gá ép phôi, cuộn chính quay và không tải do ma sát của bề mặt tiếp xúc. Các cuộn trục quay với tốc độ ngược lại và rút lại khi đường kính vòng tăng lên. Khi đường kính tăng lên, cuộn trục côn phía trên trượt theo trục về phía cuộn dưới, làm cho chiều cao của vòng giảm. Cuộn dẫn hướng tiếp xúc với đường kính ngoài của vòng để duy trì hình tròn của nó.

Quá trình rèn vòng cán hướng tâm đòi hỏi phải kiểm soát chính xác cả ba bộ cuộn để đảm bảo chất lượng và hiệu suất của sản phẩm cuối cùng. Việc kiểm soát này đạt được thông qua một hệ thống vòng kín sử dụng công cụ đo lường laser một điểm để giám sát và điều chỉnh chính xác.

Rèn vòng thẳng đứng

Phương pháp tạo hình vòng truyền thống thường được thực hiện trên máy rèn vòng ngang được trang bị máy cán vòng hướng tâm và hướng trục. Phiên bản dọc của máy này có hai cuộn chính, một trục gá và một số cuộn hạn chế. Các trục của các cuộn chính nghiêng một góc từ 20 đến 30 độ so với chiều ngang và được điều khiển bởi động cơ điện. Trục gá được điều khiển bởi vòng quay không tải của vòng được hình thành và được gắn trên khung nâng được nâng lên bằng bộ điều khiển thủy lực để ép vòng. Vị trí của các cuộn hạn chế được thiết kế cẩn thận để phù hợp với đường kính của vòng và đảm bảo độ tròn của nó.

Hình thành vòng cán ngang

Tạo hình vòng cuộn ngang là phương pháp truyền thống và được sử dụng rộng rãi nhất. Trong quá trình này, phôi được di chuyển theo hướng tâm và một trục gá được đặt ở bên trong vòng để ép vào thành vòng. Các con lăn hướng trục nằm ở phần trên và dưới hoặc trên và dưới của vòng kiểm soát chiều cao của nó. Con lăn định tâm giúp duy trì độ mịn và tròn của vòng, hoạt động như các con lăn làm việc được điều khiển bởi chuyển động của vòng rèn.

Tại sao chọn rèn vòng cán liền mạch?

So với vật đúc, vòng hàn và cắt tấm cuộn, rèn vòng liền mạch có những ưu điểm sau:

- Các hạt chảy tự nhiên theo hướng chu vi, cải thiện đáng kể tuổi thọ mệt mỏi

- Không có cấu trúc mối hàn để tránh rò rỉ, đứt gãy và tập trung ứng suất hàn

- Tỷ lệ độ bền trên trọng lượng cao, đáp ứng các yêu cầu về trọng lượng nhẹ của các cấu trúc cao cấp khác nhau

- Tỷ lệ sử dụng vật liệu cao, giảm lãng phí và tỷ lệ năng suất có thể đạt hơn 80%

- Một loạt các kết hợp hợp kim và kích thước có thể được tùy chỉnh nhanh chóng với khả năng thích ứng mạnh mẽ

Các sản phẩm liên quan đến vòng cán liền mạch Chalco được khuyến nghị

Để nhanh chóng đáp ứng nhu cầu dự án hiện tại của bạn, Chalco đồng thời cung cấp các sản phẩm vòng sau và các bộ phận kết cấu phái sinh, hỗ trợ hướng dẫn tùy chỉnh và mở rộng liên kết nội bộ:

- Vòng cán liền mạch hợp kim nhôm: cung cấp vật liệu nhôm có độ bền cao (chẳng hạn như 6061, 7075, 2219, v.v.), được sử dụng rộng rãi trong hàng không, vận tải đường sắt và sản xuất thiết bị

- Vòng cán liền mạch hợp kim titan: phù hợp với các ứng dụng nhiệt độ cao, độ bền cao, chống ăn mòn, hỗ trợ các mô hình điển hình như TC4, TA2, TC11, v.v.

- Vòng cán thép liền mạch: thép hợp kim thấp, thép không gỉ, thép kết cấu cường độ cao, v.v., được sử dụng trong các lĩnh vực dầu khí, điện hạt nhân, bình chịu áp lực, v.v.

- Mặt bích rèn: được sử dụng cho các bộ phận kết nối áp suất cao, có cấu trúc ổn định và khả năng chống va đập mạnh

- Phụ kiện đường ống rèn: được sử dụng cùng với hệ thống đường ống, với khả năng thích ứng áp suất và khả năng kiểm soát kích thước

- Forged ring/special-shaped ring: flange + keyway + bevel + asymmetric structure composite processing can be carried out according to the drawing

Tóm tắt: nộp bản vẽ và bắt đầu hợp tác hỗ trợ kỹ thuật

Chalco có hệ thống vật liệu hoàn chỉnh, thiết bị cán vòng, bệ xử lý nhiệt và cơ chế kiểm soát chất lượng. Đây là đối tác lâu dài của bạn cho các vòng liền mạch trong các dự án như kết cấu hàng không, kỹ thuật năng lượng và sản xuất thiết bị hạng nặng.

Bạn có thể gửi bản vẽ và yêu cầu của mình qua email, biểu mẫu trực tuyến hoặc điện thoại. Chúng tôi sẽ cung cấp các khuyến nghị vật liệu và giải pháp xử lý phù hợp nhất.