Cho dù bạn là người mới bắt đầu trong lĩnh vực đùn nhôm hay một nhà thiết kế đùn có kinh nghiệm, việc hiểu cách ép đùn được thiết kế để tạo ra các hình dạng cấu hình khác nhau và những khác biệt này ảnh hưởng như thế nào đến chi phí sản xuất khuôn là rất quan trọng.

Khuôn đùn là gì?

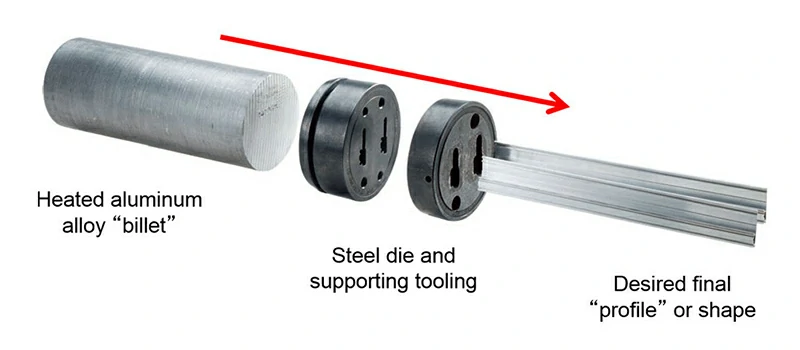

Khuôn đùn về cơ bản là một tấm thép dày, tròn với một hoặc nhiều lỗ được sử dụng để tạo thành hình dạng mong muốn. Chúng thường được làm từ thép công cụ H-13 và được xử lý nhiệt để chịu được áp suất và nhiệt sinh ra khi nhôm nóng đi qua khuôn.

Nhôm có vẻ mềm, nhưng trên thực tế, cần có áp lực rất lớn để đẩy phôi nhôm rắn qua khuôn xốp để tạo ra hình dạng mong muốn.

Ví dụ, đẩy phôi nhôm qua máy ép 8 inch (khoảng 20 cm) đòi hỏi một lực 100.000-125.000psi.

Để hiểu điều này, vòi rửa xe áp suất cao phun nước ở khoảng 2.500 psi và tăng áp suất lên 5.000 psi có thể phá hủy gạch trên một tòa nhà.

Danh mục hồ sơ khuôn

Trong khi đùn nhôm có thể tạo ra nhiều hình dạng, các khuôn được sử dụng được chia thành ba loại: khuôn rắn, khuôn bán rỗng và khuôn rỗng.

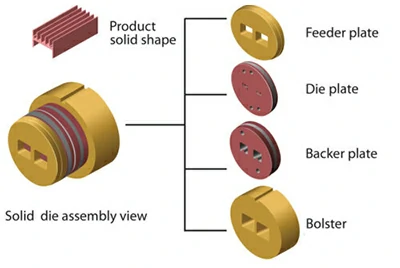

Khuôn rắn

Khuôn rắn được sử dụng để tạo ra các hình dạng cuối cùng mà không có khoảng trống hoặc khe hở kín, chẳng hạn như thanh, dầm, cam. Do đó, chi phí sản xuất khuôn rắn thường thấp hơn so với các loại khuôn khác.

Liên hệ với chúng tôi ngay bây giờ

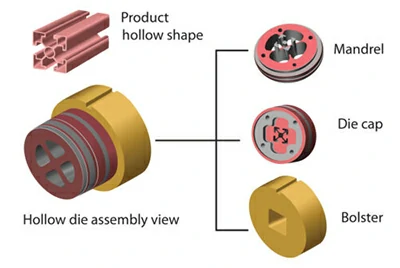

Khuôn rỗng

Khuôn rỗng được sử dụng để sản xuất các cấu hình có một hoặc nhiều khoảng trống, chẳng hạn như các ống đơn giản có một khoảng trống duy nhất hoặc các cấu hình phức tạp với nhiều khoảng trống mịn.

Liên hệ với chúng tôi ngay bây giờ

Do các thành phần bổ sung, khuôn rỗng có chi phí vật liệu và khuôn cao hơn, và nói chung, càng có nhiều khoảng trống thì giá thành càng cao.

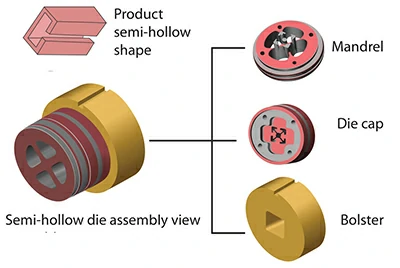

Khuôn bán rỗng

Khuôn bán rỗng tạo ra các cấu hình gần như rỗng, với các khoảng trống được bao bọc một phần.

Liên hệ với chúng tôi ngay bây giờ

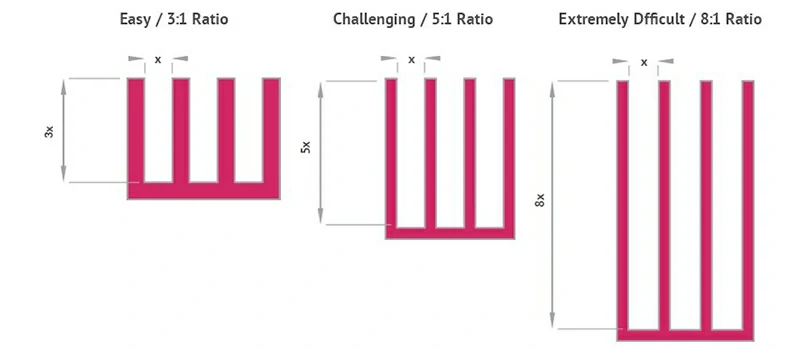

Ví dụ về tỷ lệ lưỡi

Khuôn rắn cũng có thể có các khoảng trống kín một phần, nhưng sự khác biệt nằm ở tỷ lệ giữa diện tích khoảng trống và khe hở tại mối nối giữa lưỡi và thân khuôn. Tỷ lệ này được gọi là tỷ lệ lưỡi.

Tỷ lệ lưỡi của khuôn bán rỗng cao hơn so với khuôn rắn, điều này làm tăng độ phức tạp trong sản xuất và do đó, chi phí.

Công cụ hỗ trợ

Khuôn yêu cầu các công cụ hỗ trợ hạng nặng để đảm bảo căn chỉnh thích hợp và an toàn trong quá trình xử lý. Các công cụ hỗ trợ chính bao gồm vòng khuôn, tấm lót, tấm đệm và tấm đệm phụ.

- Vòng khuôn: Bao bọc đầu khuôn, hỗ trợ và căn chỉnh để đảm bảo đầu khuôn ở vị trí chính xác trong quá trình đùn.

- Tấm lót: Gia cố khuôn, chống lại áp lực phôi và thường dày gấp hai đến ba lần so với khuôn.

- Tấm đệm: Cung cấp hỗ trợ, căn chỉnh và phân phối áp suất đồng đều.

- Tấm đệm phụ: Được sử dụng khi bộ khuôn quá ngắn, kéo dài chiều dài bộ khuôn để đáp ứng yêu cầu.

Dập chết

Quá trình đùn nhôm dựa vào các công cụ áp lực để kiểm soát nhiệt độ và đẩy nhôm qua khuôn.

Các thành phần khuôn ép phím bao gồm trục gá, khối đùn, thùng chứa, lớp lót, thanh trượt khuôn và móng ngựa.

- Trục gá: Mở rộng phạm vi chuyển động của dụng cụ dập và giúp di chuyển phôi.

- Khối đùn: Bảo vệ trục gá và phân bổ đều áp suất.

- Thùng chứa: Duy trì nhiệt độ tối ưu của phôi nhôm.

- Lớp lót container: Giảm mài mòn và nâng cao hiệu suất.

- Thanh trượt khuôn: Hỗ trợ báo chí và đảm bảo căn chỉnh.

- Móng ngựa: Cố định và căn chỉnh vòng khuôn.

Thiết kế và bảo trì công cụ thích hợp là rất quan trọng để tối ưu hóa hiệu suất đùn và giảm thiểu thời gian chết.

Thiết kế khuôn đùn nhôm

Thiết kế khuôn hiệu quả là một khía cạnh quan trọng của quá trình đùn nhôm vì nó ảnh hưởng trực tiếp đến chất lượng, hiệu quả và hiệu quả chi phí.

Trong thực tế, quá trình thiết kế phụ thuộc rất nhiều vào kinh nghiệm và trực giác của nhà thiết kế. Tuy nhiên, các nhà thiết kế luôn xem xét một số nguyên tắc và kỹ thuật chính trong mỗi thiết kế khuôn.

- Đảm bảo dòng vật liệu đồng đều là rất quan trọng để duy trì chất lượng đùn và tuổi thọ khuôn.

- Để giảm các khuyết tật như nhiễu loạn và cong vênh, dòng vật liệu có thể được tối ưu hóa bằng cách điều chỉnh chiều dài ổ trục khuôn, chiều dài bề mặt khuôn và thiết kế kênh dòng chảy.

- Chiều dài ổ trục dài hơn phù hợp với các khu vực dày hơn để làm chậm tốc độ dòng chảy, đảm bảo rằng cả khu vực dày và mỏng đều chảy đồng bộ.

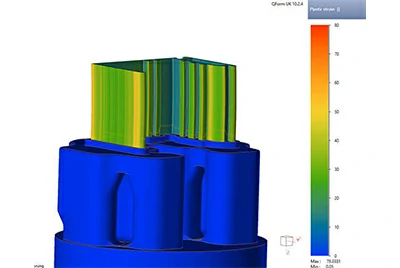

- Phân tích phần tử hữu hạn (FEA) có thể mô phỏng quá trình đùn và giúp xác định trước các vấn đề tiềm ẩn.

- Quản lý nhiệt là rất quan trọng; Khuôn phải có hệ thống làm mát và sưởi ấm để duy trì nhiệt độ ổn định và ngăn ngừa các khuyết tật do dao động nhiệt độ.

- Kỹ thuật bề mặt, chẳng hạn như thấm nitơ và mạ crôm, có thể cải thiện khả năng chống mài mòn và tuổi thọ của khuôn, đảm bảo quá trình đùn trơn tru.

- Lựa chọn các vật liệu như H13, cung cấp khả năng dẫn nhiệt và chống mài mòn tuyệt vời, đảm bảo hoạt động lâu dài.

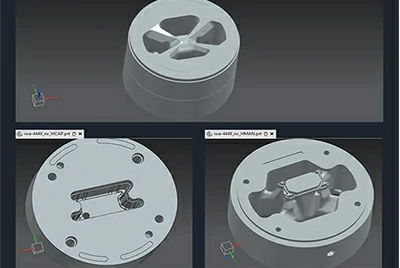

Tại Chalco, chúng tôi sản xuất khuôn của riêng mình và cũng mua khuôn từ các nhà sản xuất khuôn độc lập.

Chúng tôi phát triển các công cụ hỗ trợ thiết kế để đạt được thiết kế khuôn đùn hiệu quả, sửa khuôn để tối ưu hóa hiệu quả sản xuất và nghiên cứu hiệu suất khuôn.

Chúng tôi liên tục cải tiến quy trình sản xuất của mình để giảm chi phí của bạn bằng cách sử dụng các phương pháp sau:

- Mô phỏng dòng vật liệu trong khuôn

- Tích hợp với các hệ thống thiết kế có sự hỗ trợ của máy tính để tính toán lực cản dòng chảy tại các cổng, độ lệch trục gá và ứng suất trong web

- Xử lý nhiệt thép công cụ

- Xử lý bề mặt khuôn bằng các phương pháp như thấm nitơ, thấm nitơ và thấm cacbon, lắng đọng hơi hóa học và lắng đọng hơi plasma.

Chi phí khuôn đùn nhôm

Độ phức tạp của khuôn là yếu tố quan trọng trong việc xác định chi phí đùn nhôm. Ngoài ra còn có những hạn chế nhất định đối với việc giảm đơn giá bằng cách tăng số lượng.

Chi phí của khuôn đùn nhôm bị ảnh hưởng bởi một số yếu tố và cần xem xét những điểm sau:

- Thiết kế khuôn và lập kế hoạch quy trình hiệu quả là rất quan trọng để giảm chi phí tổng thể.

- Các công cụ thiết kế tiên tiến, chẳng hạn như mạng nơ-ron dựa trên tính năng và hệ thống CAD, giúp tối ưu hóa quy trình thiết kế, giảm lỗi và làm lại.

- Bảo trì và sửa chữa khuôn thường xuyên giúp kéo dài tuổi thọ của khuôn và giảm thời gian ngừng hoạt động và chi phí liên quan đến hỏng hóc.

- Việc lựa chọn vật liệu phải cân bằng chi phí sản xuất ban đầu, hiệu suất và tuổi thọ khuôn.

- Thép công cụ chất lượng cao như H13, mặc dù ban đầu đắt hơn, nhưng tiết kiệm thời gian ngừng hoạt động và chi phí bảo trì về lâu dài do khả năng chống mài mòn và độ bền tuyệt vời của chúng.

- Độ phức tạp của hồ sơ làm tăng chi phí khuôn, độ phức tạp của quy trình sản xuất và chi phí bảo trì.

- Khối lượng sản xuất cao có thể làm cho việc đầu tư vào vật liệu hoặc quy trình khuôn đắt tiền hơn tiết kiệm chi phí hơn, do đó giảm chi phí trên mỗi đơn vị.

Để cân bằng chi phí và hiệu suất, các nhà sản xuất thường áp dụng các chiến lược tiết kiệm chi phí, chẳng hạn như:

- Sử dụng cấu hình khuôn tiêu chuẩn bất cứ khi nào có thể

- Tối ưu hóa thiết kế khuôn để cải thiện dòng vật liệu và giảm mài mòn

- Thực hiện các kế hoạch bảo trì phòng ngừa và làm lại để kéo dài tuổi thọ khuôn.

Các nhà sản xuất khuôn đùn nhôm

- Chalco: Chủ yếu cung cấp các sản phẩm nhôm và sản xuất khuôn đùn, cùng với thiết bị gia công nhôm.

- Hydro Extrusion Bắc Mỹ: Cung cấp khuôn đùn nhôm và dịch vụ tạo hình, với nhiều cơ sở sản xuất.

- Tập đoàn Alcoa: Công ty hàng đầu thế giới về sản xuất nhôm, cũng cung cấp các giải pháp khuôn đùn nhôm.

- Nhôm Exlabesa: Cung cấp khuôn và cấu hình đùn nhôm, được sử dụng rộng rãi trong các ngành công nghiệp khác nhau, bao gồm xây dựng và ô tô.

- Franz A. Wagner GmbH: Chuyên về khuôn đùn nhôm tùy chỉnh, được sử dụng rộng rãi trong các ngành công nghiệp khác nhau.

- SMS Group: Cung cấp khuôn đùn nhôm và các giải pháp gia công nhôm hoàn chỉnh, một trong những nhà cung cấp thiết bị hàng đầu thế giới.

Chọn Chalco vì công nghệ hàng đầu trong ngành và dịch vụ một cửa của chúng tôi để dễ dàng đáp ứng nhu cầu đùn nhôm của bạn. Bấm vào đây để liên hệ với chúng tôi để được hỗ trợ chuyên nghiệp!

Báo giá nhanh

Tiêu chuẩn ngành và thực tiễn tốt nhất

Tuân thủ các tiêu chuẩn ngành và thực tiễn tốt nhất là rất quan trọng để đảm bảo chất lượng sản phẩm, an toàn và tuân thủ quy định.

Một số tổ chức và hiệp hội nổi bật chịu trách nhiệm thiết lập các hướng dẫn này cho ngành công nghiệp nhôm đùn bao gồm:

Quá trình đùn thường bao gồm các bước sau

- Làm nóng sơ bộ phôi: Phôi nhôm (khúc gỗ hình trụ đặc) được làm nóng trước đến nhiệt độ cần thiết, thường là khoảng 700-930 ° F (370-500 ° C), tùy thuộc vào hợp kim, để đạt được độ dẻo cần thiết cho quá trình đùn.

- Tải container: Phôi làm nóng trước được nạp vào một thùng chứa được làm nóng, là một phần của máy ép đùn.

- Tiến bộ dập: Máy ép dập thủy lực tạo áp suất rất lớn, thường từ 1.000 đến 15.000 tấn, buộc nhôm đã mềm qua lỗ khuôn.

- Đùn hồ sơ: Khi nhôm được đẩy qua khuôn, nó có hình dạng của lỗ khuôn, tạo thành cấu hình mong muốn.

- Làm mát và xử lý hồ sơ: Hồ sơ ép đùn được làm mát bằng không khí hoặc nước, sau đó được chuyển để xử lý thêm, chẳng hạn như kéo dài, gia công và xử lý bề mặt.

Trong suốt quá trình đùn, khuôn đóng một vai trò quan trọng trong việc duy trì độ chính xác kích thước, độ hoàn thiện bề mặt và chất lượng sản phẩm tổng thể.

Các yếu tố như thiết kế khuôn, dòng vật liệu và quản lý nhiệt ảnh hưởng đáng kể đến chất lượng và hiệu quả đùn.

Khuôn đùn kéo dài bao lâu?

Thiết kế hồ sơ (chẳng hạn như thành mỏng, hình dạng không cân bằng và chân nhô ra) có thể dẫn đến tích tụ nhiệt và áp suất không đều, đây là những yếu tố lớn nhất làm giảm tuổi thọ của khuôn.

Các nhà thiết kế máy đùn có kinh nghiệm tạo ra khuôn thích hợp để kiểm soát sự mất cân bằng nhiệt và áp suất và giảm tốc độ đùn để kéo dài tuổi thọ khuôn, nhưng cuối cùng, khuôn phải được thay thế. May mắn thay, hầu hết các máy đùn đều có thể chịu được chi phí thay thế khuôn.

Tuy nhiên, các nhà thiết kế nên hiểu quyết định thiết kế nào sẽ có tác động đáng kể nhất đến chi phí khuôn trả trước trước khi gửi thiết kế đến máy đùn nhôm.

Điều chỉnh thiết kế hồ sơ, cài đặt dung sai và vật liệu hợp kim có thể tiết kiệm hàng nghìn đô la chi phí khuôn.

Bảo trì và khắc phục sự cố

Bảo trì và khắc phục sự cố đúng cách của khuôn đùn nhôm là rất quan trọng để đảm bảo hiệu suất ổn định, tối đa hóa tuổi thọ của khuôn và giảm thiểu thời gian ngừng hoạt động.

Một số vấn đề phổ biến về khuôn và thực hành bảo trì bao gồm:

- Theo thời gian, các lỗ khuôn bị mòn do áp suất và nhiệt độ cao. Kiểm tra và bảo trì thường xuyên có thể kéo dài tuổi thọ.

- Các vết xước và tích tụ trên bề mặt khuôn có thể ảnh hưởng đến chất lượng hồ sơ. Làm sạch và xử lý bề mặt đúng cách có thể giảm thiểu những vấn đề này.

- Làm nóng hoặc làm mát không đều có thể gây biến dạng hoặc dòng vật liệu không đồng đều. Một hệ thống quản lý nhiệt tốt là điều cần thiết.

- Sai lệch hoặc hỗ trợ không đầy đủ của các thành phần khuôn có thể ảnh hưởng đến độ chính xác kích thước và rút ngắn tuổi thọ của khuôn, yêu cầu điều chỉnh căn chỉnh thường xuyên.

- Một kế hoạch bảo trì phòng ngừa toàn diện, bao gồm kiểm tra và vệ sinh thường xuyên, có thể kéo dài đáng kể tuổi thọ khuôn và giảm thời gian ngừng hoạt động.

- Các công cụ chẩn đoán nâng cao (chẳng hạn như Phân tích phần tử hữu hạn) giúp xác định nguyên nhân gốc rễ và cung cấp các giải pháp hiệu quả.

Hợp tác và giao tiếp

Các dự án đùn nhôm thành công thường đòi hỏi nỗ lực kết hợp của các bên liên quan khác nhau, bao gồm các nhà thiết kế, nhà sản xuất, máy đùn và người dùng cuối.

Giao tiếp và phối hợp hiệu quả là rất quan trọng để đạt được kết quả mong muốn.

Nhà thiết kế: Các nhà thiết kế khuôn rất quan trọng trong việc biến các yêu cầu của sản phẩm thành các thiết kế khuôn được tối ưu hóa đáp ứng các mục tiêu về hiệu suất, chất lượng và chi phí. Sự hợp tác chặt chẽ với các nhà sản xuất và máy đùn đảm bảo khả năng tương thích với các quy trình hiện có.

Nhà sản xuất: Các nhà sản xuất khuôn mang đến chuyên môn trong chế tạo khuôn, lựa chọn vật liệu và quy trình sản xuất. Họ đảm bảo thiết kế có thể sản xuất được trong dung sai và tiêu chuẩn chất lượng.

Máy đùn: Máy đùn có kiến thức sâu sắc về quy trình đùn, bao gồm khả năng ép, nhu cầu khuôn và các thông số quy trình. Đầu vào của họ đảm bảo khuôn đáp ứng các điều kiện đùn và yêu cầu sản xuất.

Người dùng cuối: Người dùng cuối cung cấp thông tin chi tiết chính về các yêu cầu về chức năng, hiệu suất và ứng dụng, cần được kết hợp vào thiết kế và quy trình.

Giao tiếp cởi mở và trao đổi thông tin thường xuyên giữa các bên liên quan giúp xác định và giải quyết các vấn đề tiềm ẩn sớm trong dự án.

Sự hợp tác này đảm bảo thiết kế và sản xuất khuôn thành công đồng thời thúc đẩy cải tiến và đổi mới liên tục trong ngành công nghiệp đùn nhôm.

Các xu hướng mới nổi và sự phát triển trong tương lai

Ngành công nghiệp đùn nhôm không ngừng phát triển, được thúc đẩy bởi những tiến bộ công nghệ, những thay đổi về nhu cầu thị trường và thúc đẩy cải thiện hiệu quả, độ chính xác và tuổi thọ khuôn.

Một số xu hướng mới nổi và sự phát triển trong tương lai định hình bối cảnh công nghệ đùn nhôm bao gồm:

- Trí tuệ nhân tạo và máy học đang được sử dụng để tối ưu hóa thiết kế và quy trình khuôn, cải thiện hiệu quả, giảm lãng phí, dự đoán các thông số đùn tốt nhất và cho phép bảo trì dự đoán.

- Mặc dù các lớp phủ mới liên tục được phát triển, nhưng theo kinh nghiệm của chúng tôi, tính khả thi và hiệu quả chi phí của chúng vẫn cần được xác nhận thêm trong hầu hết các ứng dụng.

- Các công nghệ sản xuất bồi đắp, chẳng hạn như Nóng chảy laser chọn lọc (SLM), đang được sử dụng để tạo ra các hình dạng khuôn phức tạp, cải thiện quản lý nhiệt và tăng hiệu quả sản xuất.

- Phần mềm mô phỏng tiên tiến và công nghệ mô hình hóa được áp dụng rộng rãi trong thiết kế khuôn để giúp dự đoán dòng vật liệu, hành vi nhiệt và tối ưu hóa các lần lặp lại thiết kế, nâng cao hiệu quả và hiệu quả chi phí.

- Ngành công nghiệp đùn nhôm đang thúc đẩy các hoạt động tiết kiệm năng lượng bền vững bằng cách tối ưu hóa thiết kế, khám phá các vật liệu thay thế và quy trình sản xuất, đồng thời thực hiện các chiến lược tái chế và tái sử dụng.

Những tiến bộ này đang thúc đẩy ngành công nghiệp đùn nhôm hướng tới độ chính xác, hiệu quả và tính bền vững cao hơn, đáp ứng nhu cầu ngày càng tăng của các lĩnh vực như ô tô, hàng không vũ trụ và xây dựng.