Для CoB-LED відбивачів і змішувальних камер: L95 підтримує ≈95% ±2 загальну відбивну здатність при 450/550/625 нм з контрольованою дифузною відбиттям ≈5% ±2, проходить тести при 150 °C/1000 годин і 85 °C/85% RH/1000 год.

Що таке алюміній L95 з високим відбиттям дзеркала?

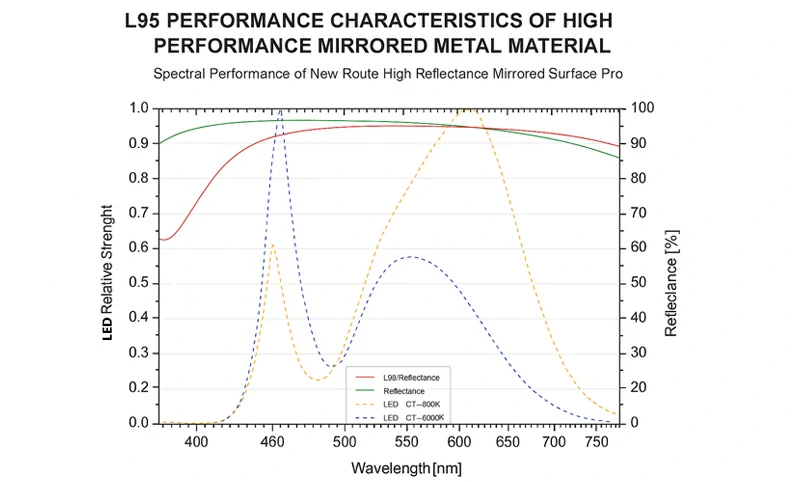

L95 — це високопродуктивний алюмінієвий матеріал для дзеркал, розроблений для CoB-LED застосувань у високих температурах і вимогах навколишнього середовища. Він може підвищити світлочутливість у всьому спектрі світлодіодів приблизно на 4%. Вище 425 нм вона зберігає дуже стабільну відбивну здатність. На типових довжинах хвиль CoB-LED — близько 450 нм (сині світлодіодні чіпи), 550 нм (білий LED-люмінофор) та 625 нм (жовтий LED-люмінофор) — L95 забезпечує ≈95% ±2 загальну відбиту з ≈5% ±2 контрольованою дифузною відбиттям.

Розмірні допуски

| Предмет | Технічні характеристики |

| Допуск товщини (котушка та лист) [мм] | ±8% від номінальної товщини |

| Допуск ширини котушки [мм] | +2.00 / −0.00 |

| Допуск ширини котушки щілини [мм] | +0,06 / −0,00 |

| Поздовжня кривизна котушки | ≤1 на 1000 мм довжини |

| Розмір листа [мм] | Ширина < 1250 • Length < 4000 |

| Допуск розміру листа [мм] | +0,50 / −0,00 (<500 mm) • +1.50 / −0.00 (500–2000 mm) • +2.50 / −0.00 (2000–4000 mm) |

| Плоскість (%S ≤ 3 мм, регулюється за запитом) | <1% |

Механічні властивості

| Власність | Технічні характеристики |

| Міцність на розтяг [N/mm²] | ≥ 140 |

| Межа плинності [N/mm²] | ≥ 120 |

| Елонгація A50 [%] | ≥ 2 |

| Рівномірність по ширині [%] | ± 2.5 |

| Однорідність уздовж довжини [%] | ± 5.0 |

| Елонгація [%] | ≥ 1 |

| Формування радіуса вигину | ≥ товщина смужки становить 1,5 × |

Фізичні властивості

| Власність | Технічні характеристики |

| Щільність [г/см³] | 2.7 |

| Коефіцієнт теплового розширення [10⁻⁶· K⁻¹] | 23.1 |

| Питома теплоємність [J/(kg· K)] | 900 |

| Ефективна теплопровідність [W/(m· K)] | > 170 |

Оптичні властивості

| Власність | Технічні характеристики |

| Загальна відбиття (Y/D65/2°) [%] | 94 ± 1 |

| Дифузна відбиття (Y/D65/2°) [%] | ≤ 5 |

| Відбивна здатність при 450 нм [%] | ≥ 93 |

| Дзеркальна відбивна здатність (падіння 60°) [%] | ≥ 89 |

| Колір (CIELAB D65 10°) | L*: 98 ± 1 • a*: −0,2 до +0,2 • b*: −0,2 до +0,2 |

| Райдужність | Відсутність помітної райдужності |

Випробування на довговічність

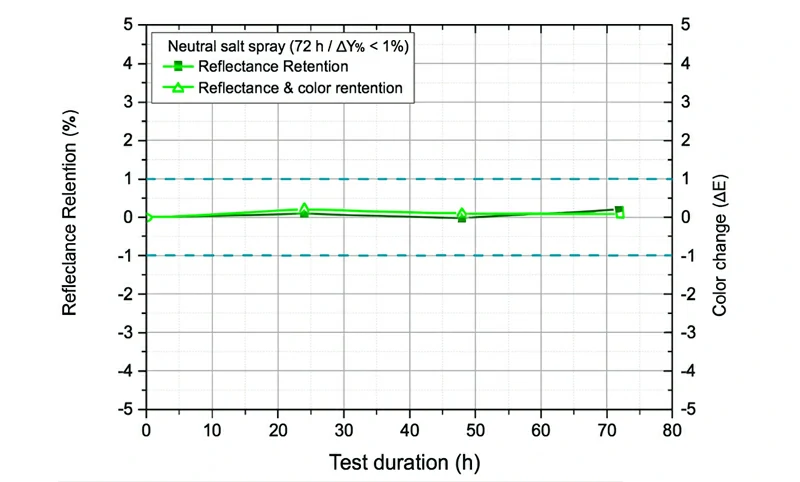

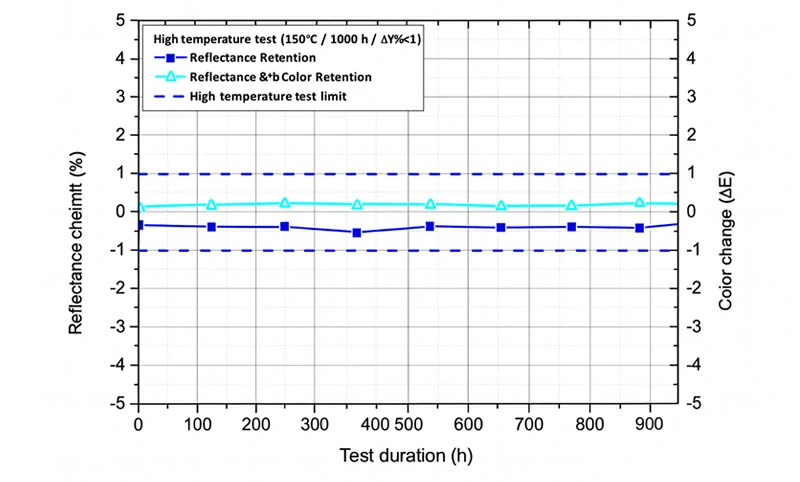

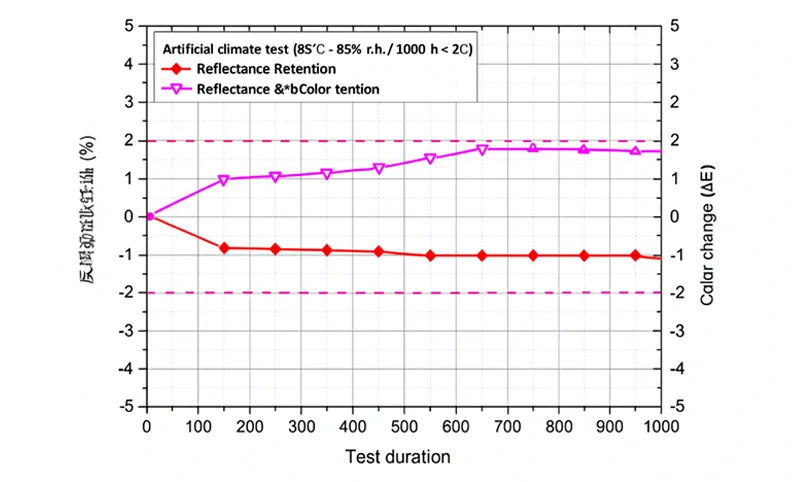

Наступна таблиця узагальнює результати тестів на довговічність для продукту.

| Тестовий елемент | Результат |

| Нейтральний тест із соляним спреєм (хромований зразок / 72 години / дозволений ΔY% < 1%) | ΔY% ≤ 0,5% |

| Поперечний тест на адгезію (не більше 2 з 100 ділянок із відшаруванням) | 0 із 100 ділянок показали відмову адгезії |

| Тест на клей при високих температурах (180 °C / 2 год / дозволений ΔY% < 1%) | ΔY% ≤ 0,5% |

| Тест на випікання на високій температурі (250 °C / 100 год / дозволений ΔY% < 1%) | ΔY% ≤ 0,5% |

| Тест на випікання при високій температурі (150 °C / 1000 год / дозволений ΔY% < 1%) | ΔY% ≤ 0,5% |

| Штучне кліматичне старіння (40 °C, 95% відносна відносність, 400 годин) | ΔY% ≤ 1,0% |

| Штучне старіння в кліматі (85 °C, 85% відносної відносності, 1000 годин) | ΔY% ≤ 2,0% |

| Тест на УФ-старіння (18 кВт·год/м² / дозволений ΔY% < 1%) | ΔY% ≤ 0,5% |

| Інтенсивний тест атмосфери, що містить сірку, (>15 ppm H₂S, 40 °C – 95% RH, 115 годин) | ΔY% ≤ 1,5% |

Нейтральний тест із соляним спреєм (зразок з покриттям / 72 години / ΔY% < 1%)

Тест на випікання при високій температурі (150 °C / 1000 годин / ΔY% < 1%)

Тест у камері штучного клімату (85 °C – 85% відносної вологості / 1000 годин / ΔY% < 2%)

Сценарії застосування

Прожектори на треку

Кути променя цілі: 10° / 15° / 24° / 36°

Характеристики: UGR ≤ 16 / 19, Ra ≥ 90 / 95, SDCM ≤ 3, чисті краї променя без артефактів «цибулевого кільця».

Використовуйте відбивачі L95 («домінантні дзеркали + ≈5% дифузно»). Рекомендована геометрія: H/D ≈ 0,9–1,3, вторинний кут відбиття 20°–40°. Додайте 3–5 мм противідблискові кільця або сітки у вигляді стільників.

Допуски на збірку: апертура = діаметр кріплення + 0,10–0,20 мм; Крутний момент затягування: M2: 0,15–0,2 Н·м / M3: 0,4–0,6 Н·м. Підтримувати плаваючий зазор 0,2–0,5 мм.

Надійність: пройшов тести при 150 °C / 1000 годин та 85 °C–85% відносної відносності / 1000 год; Загальне утримання світлового потоку ≥ 98% після 1000 годин роботи.

Даунлайни

Типові кути променя: 24° / 36° / 60°, UGR ≤ 19 / 22. Розроблений для тривалої роботи зі стабільною хроматичністю та світловим потоком.

Рефлекторна камера використовує L95, з фаском або матовим покриттям 1–2 мм на краю чашки для кращої рівномірності.

Рекомендована геометрія: H/D ≈ 0,6–1,0, вторинний кут відбиття 25°–55°, у парі з матовим чорним антибликовим кільцем.

Захисну плівку слід зняти протягом 30 хвилин до монтажу. Цільові показники: SDCM ≤ 3, Соляний спрей 72 години ΔY% < 1%.

Використовуйте триточкове вирівнювання + тепловий контакт великої площі для ефективного теплового зв'язку.

Настінні мийки

Ціль: рівномірне освітлення стін U₀ ≥ 0,6–0,7, підходить для напіввідкритих / вологих / солоних туманних умов.

Світлопровідна або змішувальна камера використовує L95 («дзеркальне + ≈5% дифузне») з білим відбивним шаром на стороні біля стіни.

Рекомендована геометрія: H ≈ 0,8–1,2× ширина вікна, вторинний кут відбиття 40°–60°.

Забезпечте точне обрізання краєм жалюзі та перегородок; Опційний мікропризмний дифузор для формування променя.

Надійність: Соляний спрей 72 години ΔY% < 1%, thermal–humidity cycling (85–85) verified. Provide U₀ simulation and IES photometric data for validation.

Виставкові зали

Рендеринг кольору Ra ≥ 95, оцінка Rf / Rg за TM-30, UGR ≤ 16 / 19, суворий контроль кольорового дрейфу та UV-виходу.

L95, оптимізований для довжин хвиль 450 / 550 / 625 нм, забезпечує стабільний спектральний баланс.

Використовуйте дизайн кільця з глибокою чашкою + антивідблисковими кільцями; Контрольована дифузна ≈5% покращує однородність. Поверхня дзеркала залишається необробленою; Опціонально — стільник або біла плівка для зменшення відблисків.

Зніміть захисну плівку і зберіть протягом 30 хвилин у чистій зоні ≥100k.

Моніторити консистенцію ΔCCT / ΔDUV та TM-30 протягом усього терміну служби; надати три варіанти променя + IES-файли.

Висока вологість

Використовується в середовищах з постійною вологістю, теплом або повітряними забруднювачами, де необхідно підтримувати стабільність потоку та кольору без темних плям.

Виберіть L95 рефлектор (доведений 85 °C–85% відносної відносності / 1000 год ΔY% < 2%).

Механічне збірання з мінімальним використанням клею; Інтегруйте з нержавіючими деталями 304/316 за допомогою пасивації та електричної ізоляції.

Герметизуйте нейтральним силіконом / сполуками з низьким вмістом ЛОС, що підтверджується тестами на атомізацію.

Додайте матове чорне антивідблискове кільце та опціональну передню лінзу, стійку до запотілу/масла.

Надійність: пройшов 72 години циклів соляного розпилення та очищення, утримування світлового потоку ≥ 98%.

Виробничі процеси

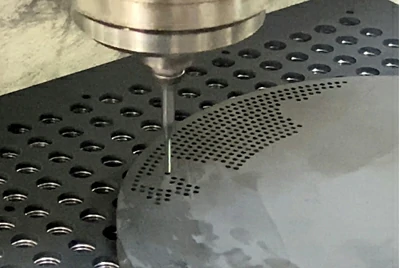

Бланкування / пробивання / обрізання та видалення зауоронок

Загальний кліренс штампу: 6%–10% від t (тонкий запас: 6%–8%; товстий бульйон: 8%–10%).

Жорсткість гостроти HRC ≥ 58, дзеркальна полірація; концентричність ≤ 0,02 мм.

Зберігайте захисну плівку протягом усього часу; Пріоритет — дрібне заглушення/складні штампи.

Лазер: обмежувати вхідне тепло; Плазма/полум'я: не використовується.

Після зняття зауборів — висота жорна < 0.1 mm or < 10%·t (whichever is stricter).

Chamfer R0.1–0.2.

Візуальний огляд при 500 lx / 400 мм та 10× лупи має пройти відбір проб.

Згинання / Флангування / Формування кутів Small-R

Мінімальний радіус внутрішнього вигину: зазвичай R ≥ 0,5·t; для дзеркального покриття використовуйте R ≥ 0,7·t для безпеки.

Висота фланця H ≥ 1,0–1,2· D; Відстань між краями/отворами ≥ 1,5–2,0·т.

Компенсація пружинного згину 1,5–2,0°; поверхня кристала Ra ≤ 0,2 мкм.

Покрийте зону згину м'якими подушками PTFE/PU, щоб уникнути відбитків.

Віддаю перевагу формуванні з одним ударом; якщо багатопроходна, деформація за проход ≤ 50% з ≥ 30-хвилинною перервою між проходами; використовуйте EVA/PE м'які проміжні шари під час передачі.

Контроль відблисків з мікроточками / Пробивання / Проріз / Мікроточка-Відблиски

Від центру отвору до краю ≥ 1.5D або 2.0·t (візьміть більший розмір); Кут отвору ≥ 2.0D.

Для Ø < 1.0 mm, use micro-needle + vacuum scrap extraction.

Забезпечте ретельне очищення сколів і кероване використання інструментів, щоб запобігти пошкодженню, повторному прилипленню та подряпини дзеркала.

Для антивідблискових мікроструктур використовуйте тиснення з білим шаром або хімічне травлення.

Не робіть шорсткістю передню поверхню L95, щоб уникнути незворотних втрат відбиття.

Клеєне з'єднання / заклепка / гвинтові з'єднання

Клеї: системи з низьким вмістом ЛОС, з низьким запотіванням.

PSA (VHB-типу): можна зафіксувати 24 години; Конструктивні клеї: нейтральний/низькогалогенний; Герметик: нейтральний силікон з вимогою запотівання та температури.

Aperture = кріплення OD + 0,10–0,20 мм; Використовуйте пружинні шайби або нейлонові шайби.

Еталонний крутний момент: M2: 0,15–0,20 N·m; M3: 0,4–0,6 Н·м (підтверджено розкладом).

Резервуйте плаваючий зазор 0,2–0,5 мм уздовж довгого або радіального напрямку.

Забезпечити електричну ізоляцію на різних металевих контактах; Віддаю перевагу пасивованому апаратному залізу 304/316.

Захист поверхні / очищення та зняття плівки

Носіть рукавички без порошку, без силікону; Працюй на стентах з мікрофіброю/ESD.

Очищення: безворсонові серветки з IPA/DI = 1:1; Для важкого ґрунту спочатку нейтральний миючий засіб, потім DI промивання.

Не використовуйте сильні луги, потужні окисники, хлоровані кетони чи ароматичні розчинники.

Заплануйте зняття плівки під час фінального монтажу та встановлення протягом 30 хвилин у місцевих умовах чистоти ISO класу 100 000 ≥.

Критерії зовнішнього вигляду: при прямому огляді 500 lx/400 мм без дефектів; під кутом 45° світлові позначки ≤ 0,1 мм і не впливають на промінь.

Термічні процеси / Випікання / Покриття

Межа надійності 150 °C × 1000 год.

Піки температури процесу ≤ 160 °C і ≤ 30 хвилин; довготривала робоча температура ≤ 120 °C.

Перед з'єднанням/герметизацією проводите низькотемпературне видалення порожнини та рефлектора при 70–90 °C × 1–2 години.

Уникайте тривалого високотемпературного впливу на поверхню дзеркала.

Жодного покриття на передній частині дзеркала; Для локального освітлення ззаду використовуйте матовий чорний з низьким туманом і правильним маскуванням.

Поширені запитання (Q&A)

Питання 1: Яка відбивна здатність L95 і які діапазони мають найбільше значення?

Відповідь: Він підтримує ≈95% ±2 загальну відбиту при ~450/550/625 нм і стабільний на широкосмуговому діапазоні ≥ 425 нм. Поверхня домінує дзеркало з контрольованим дифузним ≈5% ±2 для зменшення відблисків і покращення однорідності.

Питання 2: Яка довгострокова надійність? А як щодо контролю пожовтіння?

A: 150 °C × 1000 годин ΔY% < 1%; 85 °C/85% RH × 1000 h ΔY% < 2%; neutral salt spray 72 h ΔY% < 1%. Lumen output and color tolerance remain more stable.

Питання 3: Чим він відрізняється від загального дзеркального алюмінію?

Відповідь: L95 оптимізований для цілей на 450/550/625 нм і робить акцент на стабільності ΔY% після 1000 годин стресу високої температури/вологості. Загальний алюміній для дзеркал має ширший спектр без світлодіодного пікового наведення чи чітких меж міцності.

Питання 4: Чи є поверхня чисто дзеркальною чи розсіяною? Чи викличе це відблиски?

Відповідь: Він домінує дзеркалом з контрольованою дифузністю ~5% ±2. Це зберігає ефективність, покращуючи рівномірність плям і контроль відблисків.

Питання 5: Які світильники та сценарії найкраще підходять?

Відповідь: CoB рефлекторні чашки, світлопровідні/змішувальні порожнини, трекові ліхтарі, мийні стіни, даун/прожектори. Особливо рекомендується для високопотужних, герметичних або вологих умов.

Питання 6: Які ключові параметри «жорсткої» обробки?

A: Зазор для пробиву 6%–10%·t; радіус вигину R ≥ 0,5·t (рекомендований дзеркалом R ≥ 0,7·t); межі меж ≥ 1,5D або 2,0·t, тангаж ≥ 2,0D; Берр < 0.1 mm or < 10%·t; chamfer R0.1–0.2.

Питання 7: Як слід обирати збірку та клеї?

Відповідь: Віддаю перевагу системам з низьким вмістом ЛОС: VHB-тип PSA (збирається після 24 годин), нейтральні/низькогалогенні конструктивні клеї, нейтральний силікон для герметизації. Aperture = кріплення + 0,10–0,20 мм; крутний момент M2: 0,15–0,20 Н·м, M3: 0,4–0,6 Н·м з перевіркою обладнання.

Питання 8: Як встановити температурні та екологічні межі?

Відповідь: Процесні стрибки ≤ 160 °C і ≤ 30 хвилин; довготривала робота ≤ 120 °C; передосвітлення 70–90 °C × 1–2 години випікання для зниження ризику ЛОС.

Питання 9: Чи надаєте ви зразки та тест-звіти?

Відповідь: Так — оптичні зразки, звіти про відбивність інтегруючих сфер (криві 400–700 нм) та дані надійності. Ми можемо допомогти з фотометричним налаштуванням (UGR/однорідність/IES).

Питання 10: Чи можете ви налаштовувати та прототипувати за кресленнями?

Відповідь: Так — штампування/згинання/пробивання/ламінування плівки для друку. Коли змінюються параметри процесу або партії матеріалів, проводьте повторний відбір проб за допомогою CPK, оптичних та старих порівняльних матеріалів.