Для багатьох інженерів з двигунів і гальм традиційні алюмінієві сплави вже досягли межі.

Поршні тріскаються на верхівці, кільцеві канавки швидко зношуються, чавунні гальмівні диски додають надмірну вагу, і стає важко контролювати теплову втому та NVH при 250–350°C.

Керамічні алюмінієві матричні композити CeramAl з низьким CTE, високотемпературні композити Chalco розроблені саме для вирішення цих проблем. Вони підвищують міцність при 300°C, подовжують термін служби поршня, зменшують вагу компонентів на 50–60% порівняно зі сталлю або чавуном, і зазвичай економлять близько 2–5% палива, покращуючи демпфування та стабільність розмірів під циклічними тепловими навантаженнями.

Chalco пропонує індивідуальні композитні рішення з високотемпературними керамічними алюмінієвими матричними композитними рішеннями

Для умов, що включають безперервне нагрівання та часті термічні цикли, Chalco вводить нанокерамічні частинки на місці у різні матриці алюмінієвих сплавів (алюміній як основа, нанокераміка як армування).

Завдяки точному контролю частки об'єму, розміру/морфології частинок і просторовому розподілу матеріал зберігає свою міцність і жорсткість навіть при середніх і високих температурах.

Він також досягає низького теплового розширення (CTE, адаптованого до цільових значень), відмінної теплопровідності та стабільності розмірів, а також сильної втоми при високих температурах і опорі повзучості.

- Опції матриці: підтримує сплавні системи 2xxx / 6xxx / 7xxx, оптимізовані для правильного балансу міцності, пластичності, стійкості до корозії та обробки залежно від потреб застосування.

- Контроль частинок: регульована частка об'єму, розмір, форма та розподіл частинок — налаштовано для низькотемпературного термічного узгодження, стійкості до високих температур, опору повзучості та тривалого терміну служби теплового циклу.

- Гнучкість процесу: Підтримка всього процесу, включаючи екструзію, прокатування, ковку, кільцеве прокатування, обробку, безелектронікелеве покриття, вакуумне паяння та зварювання, з рекомендаціями щодо технологічних вікон.

Chalco встановлює суворий контроль якості плоскості, шорсткості та адгезії покриття, забезпечуючи консистенцію партії та повну відстежуваність.

Популярні керамічні алюмінієві сплави для високих температур

Завдяки видатним механічним характеристикам при підвищених температурах, наші керамічні алюмінієві матричні композити здобули високе визнання на ринку, значно перевершуючи традиційні алюмінієві сплави.

Наші поточні ключові продукти включають термостійкий сплав високої жорсткості (JG109X) та термостійкий високоміцний сплав (JG201).

Термостійкий композит з високою жорсткістю (JG109X) керамічний алюмінієвий матричний композит

Демонструє відмінну стійкість до зношування при високих температурах і втому, ідеально підходить для поршнів двигуна та інших компонентів, які потребують високої стійкості до тепла та зносу.

Зв'яжіться з нами зараз

| Матеріал | Міцність на розтяг (МПа) | Твердість (HB, кімнатна температура) | |

| 300°C | 350°C | ||

| Звичайний алюмінієвий сплав (поршень) | 120-130 | 80-85 | 90-120 |

| JG109X керамічний алюмінієвий матричний композит (поршень) | 150-170 | 90-110 | 120-140 |

| Поліпшення | +25–30 % | +13–29 % | +17%-33% |

Застосування керамічних алюмінієвих композитів JG109X:

Композит JG109X, який використовується в поршнях двигунів, зберігає високу жорсткість і стійкість до зношування при високих температурах і багаторазовому термічному циклі, що значно подовжує термін служби та забезпечує легку конструкцію.

-

Поршні для економії палива

Поршні для економії палива

Дизельний поршень FT: витрата пального зменшилася на 4,7%

Дизельний поршень KMS: витрата пального зменшилася на 2,7%

-

Поршні з низькими викидами

Поршні з низькими викидами

Дизельний поршень FT: модернізовано з Euro IV на Euro V

ТГК знизився з 0,145 до 0,121 (↓16,6%), CO зменшився з 8,920 до 3,686 (↓58,7%), NOx зменшився з 0,084 до 0,036 (↓57,1%)

-

Високопотужні поршні

Високопотужні поршні

Дизельний поршень HC: двигун з діаметром циліндра 132 мм може досягти ефективності двигуна діаметром 150 мм.

Дизельний поршень HC: двигун діаметром 107 мм може досягти ефективності двигуна 132 мм.

-

Довговічні поршні

Довговічні поршні

HC дизельний поршень: інтервал заміни подовжений з 50 до 80 годин, що збільшило термін служби на 60%.

Дизельний поршень DML: час роботи на повній потужності збільшено з 700 годин до 1170 годин.

Дизельний поршень HM: час відмови кільцевої канавки збільшився з 50 до 110 годин, що збільшило термін служби на 120%.

-

Легкі та економічні поршні

Легкі та економічні поршні

Бензиновий поршень DZ: усуває кільцеві вставки з інтегрованою конструкцією, зменшуючи вагу на 13,5% і вартість на 9%.

Дизельний поршень YC: замінює повністю сталеві поршні, що дозволяє зменшити вагу на 50% і зекономити на 50%.

Дизельний поршень HC: замінює повністю сталеві поршні, що дозволяє зменшити вагу на 50% і зекономити на 50%.

-

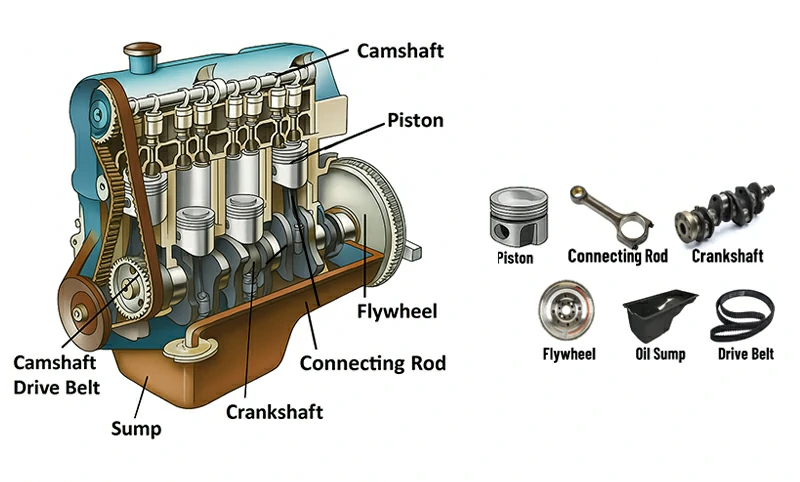

Шатуни

Шатуни

Виготовлені з високотемпературного нанокерамічного алюмінієвого сплаву, шатуни значно зменшують вагу.

Відповідна підвіска досягає співвідношення зменшення ваги 1:2 — на кожне 10% зниження ваги можна досягти економії палива на 1,5–2,5%.

Термостійкий високоміцний керамічний алюмінієвий матричний композит

Керамічний алюмінієвий матричний композит JG201 забезпечує виняткову міцність на високих температурах і термічну стійкість.

Він розроблений для компонентів, що потребують високої теплостійкості та несучої здатності, таких як гільзи циліндрів двигуна та головки циліндрів.

| Матеріал | Міцність на розтяг (МПа) | |

| 25°C | 300°C | |

| Високоміцний, термостійкий алюмінієвий сплав | 480 | 155 |

| JG201 керамічний алюмінієвий матричний композит | 550 | 230 |

| Поліпшення | +15% | +48% |

Застосування керамічних алюмінієвих композитів JG201:

JG201 використовується в блоках двигунів і головках циліндрів, забезпечуючи приблизно на 35% вищу зносостійкість при кімнатній температурі порівняно з традиційними алюмінієвими сплавами, при цьому зменшуючи вагу блоку приблизно на 17% без втрати міцності.

Зв'яжіться з нами зараз

Композит з високотемпературним (HD021) керамічним алюмінієвим матричним композитом

HD021 — це керамічний алюмінієвий матричний композит з гравітаційним литтям T5 з високотемпературними температурами, посилений нанокерамічними частинками.

Він зберігає міцність, розмірну стабільність, хорошу теплопровідність і покращену пластичність у середніх та високих температурах, що робить його ідеальним для тривалих термічних циклів і високотемпературних навантажень.

| Матеріал (температура) | Міцність на розтяг (МПа) | Межа плинності (МПа) | Елонгація (%) |

| HD021 (25 °C) | 225–255 | 210–235 | 1.0 |

| HD021 (150 °C) | 220–250 | 200–225 | 1.5 |

| HD021 (250 °C) | 185–210 | 160–180 | 2% (250°C) |

| HD021 (300 °C) | 140–160 | 120–135 | 2,5% (300°C) |

| HD021 (350 °C) | 95–110 | 75–85 | 3% (350°C) |

Типові властивості:

- Модуль пружності (GPa): 75–80

- Щільність (г/см³): 2,81

Крім того, Chalco пропонує інші рішення з алюмінієвих сплавів високих температур, такі як 2618, 2219, 2014, 2024 та 4032, з швидким вибором матеріалів відповідно до цільового температурного діапазону, міцності та вимог до CTE.

-

2618 / 2618A Алюміній

Зазвичай використовується для кованих поршнів, шатунів і компонентів турбін.

Зберігає відмінну міцність на нагрів і стійкість до втоми при 200–250 °C.

Ідеально підходить для високотемпературних циклічних навантажень.

-

2219 Алюміній

Широко використовуваний сорт для аерокосмічних резервуарів і зварних конструкцій.

Забезпечує хорошу зварювальність і міцність при температурі 150–200 °C.

Перевершує звичайні сплави 6xxx і 7xxx.

-

2014 / 2024 Алюміній

Універсальні високоміцні ковальні сплави.

Підтримуйте кращу продуктивність порівняно з 6xxx та 7xxx сплавами при температурах 125–150 °C.

Підходить для несучих конструкцій середньої температури.

-

2139 / 2050 / 2198 Алюміній

Збалансована міцність середньої температури та стійкість до пошкоджень.

Ідеально підходить для аерокосмічних легких конструкцій.

Розроблений для роботи при температурах 120–160 °C.

-

4032 Алюміній

Часто використовується у кованих поршнях.

Має низьке теплове розширення та відмінну стійкість до зносу.

Стабільна теплова продуктивність при 150–200 °C.

-

8009 алюміній

Виробляється шляхом швидкого затвердіння або порошкової металургії.

Підтримує високу міцність навіть при 250–300 °C.

Підходить для легких конструктивних елементів при високих температурах.

| Сплав | Основна форма | Типова робоча температура. | Найкраще для |

| JG109X | Литі поршні, кування | до ~350°C | Поршні з високою жорсткістю та високою зносостійкістю |

| JG201 | Блоки, головки циліндрів | до ~300°C | Високоміцні несучі компоненти двигуна |

| HD021 | Гравітаційні компоненти | 150–350°C | Довготривалі теплові цикли та високотемпературні навантаження |

Не впевнений, який сплав підходить? Повідомте нам вашу цільову температуру, навантаження та вікно CTE, і ми запропонуємо найкращий варіант сплаву та процесу.

Переваги високотемпературних керамічних алюмінієвих матричних композитів

- Зберігають легкість алюмінієвих сплавів, значно зменшуючи масу компонентів і загальну систему.

- Досягти максимальної міцності на розтяг понад 800 МПа; вища питома міцність, ніж титанові сплави — легші, але міцніші.

- Модуль пружності до ≈95 GPa; вищу питому жорсткість, ніж титан, що забезпечує кращу стійкість до деформацій.

- Втома при обертанні згинання покращилася на ~94% порівняно зі сплавами 7xxx і на ~87% порівняно з сплавами 2xxx; осьова втома з подвійним отвором приблизно на 30% вища, ніж у алюмінієво-літієвому сплаві Alcoa 2060.

- Вища твердість і менші втрати на знос, що забезпечує точний контроль допусків і довгострокову стабільність розмірів.

- Підтримувати корозійну стійкість алюмінієвих сплавів, сумісну з системами покриття та покриття.

- Значно підвищила міцність при високих температурах і стійкість до повзучості, забезпечуючи відмінну термічну втомлювальність.

- Сумісний з кількома напрямками обробки: екструзія, прокатка, кування, малювання, кільцеве прокатування, надпластичне формування, обробка, зварювання та 3D-друк.

Характеристики високотемпературних керамічних алюмінієвих матричних композитів

Ключові характеристики порівняно з традиційними високотемпературними алюмінієвими сплавами:

- Міцність на розрив при високих температурах: до +48% при 300°C (JG201 проти ZL205A).

- Опір повзучості: індекс стресу повзучості при 350°C зріс з 4,2 до 12.

- Втомна міцність: +7–15% вища при 120–400°C порівняно зі сплавом Махле 174.

- Термін служби поршня: кільцевий канавки до ×2,2; Загальний термін служби поршня +60% або більше.

- Економія палива: 2–5% у важких вантажних та легкових двигунах.

- Демпфування: 2× чавун, 5× магнієвих сплавів, 10× звичайних алюмінієвих сплавів.

Ефективність міцності при високих температурах

За високих температур керамічні алюмінієві матричні композити зберігають відмінну міцність із значно вищим індексом повзучості, що забезпечує більшу довговічність і надійність.

| Матеріал | Міцність на розтяг (МПа) | Індекс напруги повзучості | |

| 300°C | 350°C | 350 °C, 40 МПа | |

| Сплав Mahle 174 (Німеччина) | 120-140 | 85-100 | 4.2 |

| Керамічний алюмінієвий матричний композит для високих температур | 140-160 | 95-110 | 12 |

Протестовано: Binzhou Bohai Piston Co., Ltd., Шаньдун, Китай

| Матеріал | Міцність на розтяг (МПа) | |

| 25 °C | 300 °C | |

| Високоміцний термостійкий алюмінієвий сплав (ZL205A) | 480 | 155 |

| Високотемпературний керамічний алюмінієвий матричний композит | 550 | 230 |

Протестовано: China North Industries Group Corporation, Науково-дослідний інститут No59

Характеристики втоми при високих температурах

Термостійкість до втоми керамічних алюмінієвих композитів значно підвищена.

Навіть при багаторазовому термічному циклі та високотемпературних навантаженнях вони зберігають довший термін служби та вищу надійність.

| Втома (50×10⁶ циклів) LW / MPa | Сплав Mahle 174 (Німеччина) | Керамічний алюмінієвий матричний композит для високих температур | Покращення (%) |

| 120°C | 105 | 113 | +7.62% |

| 150°C | 85 | 92 | +8.24% |

| 200°C | 70 | 78 | +11.43% |

| 250°C | 50 | 55 | +10.00% |

| 350°C | 40 | 46 | +15.00% |

| 400°C | 35 | 39 | +11.43% |

Протестовано: Binzhou Bohai Piston Co., Ltd., Шаньдун, Китай

Ефективність демпфування

Демпфіюючі властивості керамічних алюмінієвих матричних композитів становлять близько 2× чавуну, 5× магнієвих сплавів і 10× звичайних алюмінієвих сплавів.

Вони ефективно пригнічують вібрації та шум, покращуючи загальну продуктивність NVH (шум, вібрації та жорсткість).

| Матеріал | A356 | 10% TiB2 /A356 |

| Коефіцієнт поглинання демпфування Q⁻¹ (×10⁻³) | 1.2-2.4 | 18-23 |

Керамічні алюмінієві матричні композити з високотемпературними температурами забезпечують високе демпфування та низьке теплове розширення, а також опціональні можливості поглинання та екранування нейтронів, що робить їх ідеальними для теплової стабільності та контролю вібрацій.

Матеріальний коефіцієнт теплового розширення CTE (×10⁻⁶ K⁻¹, при кімнатній температурі A356 21-23 10% TiB2/A356 15-18 (зменшено на третину)

Ефективність теплового нейтронного екранування

| Матеріал | Коефіцієнт поглинання μ (см²/г) |

| Алюмінієвий сплав | 10⁻² |

| Сталь | 10⁻¹ |

| Керамічний алюміній (Al–TiB₂) | 10¹ – 10² |

Ефективність холодного нейтронного екранування (довжина хвилі нейтрона 0,9 мм)

| Матеріал | Холодна нейтронна трансмісія |

| Сталевий лист (товщиною 1 мм) | 85–95% |

| Алюмінієва пластина (товщиною 1 мм) | >95% |

| 1% TiB/Al (товщина 1 мм) | 55% (LLB) |

| 15% TiB/Al (товщина 1 см) | Повний щит (LLB) |

Реальні застосування керамічних алюмінієвих матричних композитів з високими температурами

Щоб відповідати національним стандартам V, VI та вищим стандартам викидів Китаю, двигуни потребують підвищеної щільності потужності та довшого терміну служби поршня. Традиційні алюмінієві сплави високих температур більше не можуть балансувати міцність, стійкість до зносу, термічну втому та корозію.

Our high-temperature nano-ceramic Композити з алюмінієвою матрицею (CeramAl) deliver remarkable improvements in high-temperature tensile strength, thermal fatigue resistance, corrosionresistance, and wear resistance compared with conventional high-temperature aluminum alloys, and have been successfullyapplied to various engine internal components.Випадки застосування двигуна – поршня

- Під тиском вибуху 23 МПа та щільністю потужності 88 кВт/л поршні зберігають стабільність на високій швидкості та великому крутному моменті, а також значно подовжують термін служби під високим вибуховим тиском.

- Замінено ковані сталеві поршні (проект China VI): вага зменшилася на ≈58%, вартість системи зменшилася на ≈43%, а втрати тертя зменшилися більш ніж на 4%.

- Поршні метанолових двигунів: площа спідниці зменшена приблизно на 25%, що зменшує тертя та шум; Витрата палива на метаноль знизилася з 510 до 467 г/кВт·год (≈зниження на 8,4%).

- Поршні важких вантажівок: економія пального на 2,0–3,2%, зменшена прозорість диму на 43,9%, а викиди PM зменшені на 31%.

У двигунних платформах блок циліндрів, головка циліндра та корпус маховика також користуються композитними рішеннями з керамічним алюмінієм з матрицею з високими температурами.

-

Блок циліндрів / головка циліндра

Підвищена зносостійкість, міцність і термін служби, з загальним зменшенням ваги двигуна. Підтримує стабільність розмірів і надійне ущільнення при тривалих термічних циклах.

-

Корпус маховика

Приблизно на 60% легший за чавун, підходить для довговічних і високочастотних вібрацій, значно подовжуючи термін служби.

Випадки застосування гальмівних дисків

CeramAl (композит з алюмінієвого матриці, армованого частинками SiC) використовується в міських залізницях, пасажирських вагонах та гальмівних дисках високошвидкісних поїздів, демонструючи видатні характеристики у терміні служби термічної втоми, зносостійкості та тертя при високих температурах.

Він також забезпечує значне зниження ваги, легку керованість і переробку, ідеально відповідаючи потребам легких і високонадійних автомобілів.

- Стійкий до термічних тріщин при повторному гальмуванні та циклах повітряного охолодження.

- Стабільний коефіцієнт тертя з мінімальним затуханням, що забезпечує стабільне відчуття гальмування.

- Він значно легший за чавун або литу сталь, що покращує прискорення, ефективність і зменшує нересмонну масу.

- Підсилений частинками високої твердості, з високим модулем, що зменшує знос і деформацію.

- Зручний для обробки та повністю підлягає переробці, що забезпечує нижчі витрати на весь автомобіль.

Наші партнери у сфері високотемпературних керамічних алюмінієвих матричних композитів

Ми тісно співпрацюємо з багатьма провідними галузевими організаціями та брендами, зосереджуючись на дослідженнях, розробках і застосуванні високопродуктивних керамічних алюмінієвих матричних композитів.

- CRRC (Китайська залізнична рухома складова корпорація): світовий провідний виробник обладнання для залізничного транспорту.

- AVIC (Авіаційна промислова корпорація Китаю): провідна сила в авіаційній галузі Китаю, спільно розробляє аерокосмічні матеріали та компоненти.

- CASIC (China Aerospace Science and Industry Corporation): застосування високопродуктивних керамічних алюмінієвих композитів у аерокосмічних системах.

- NORINCO (China North Industries Group): використання керамічних алюмінієвих матричних композитів у озброєнні та оборонних програмах.

- CNGC (China South Industries Group): підтримує розробку легких і довговічних систем озброєння за допомогою керамічної алюмінієвої композитної технології.

- COMAC (Commercial Aircraft Corporation of China): застосування керамічних алюмінієвих композитів у великих проєктах, таких як літак C919.

- AECC (Aero Engine Corporation of China): лідер у дослідженні та розробках авіаційних двигунів, широко застосовуючи керамічні алюмінієві матричні композити в авіаційних двигунах та ключових конструктивних компонентах.

Наше обладнання для досліджень і розробок

Наша компанія оснащена сучасними дослідницькими та виробничими потужностями, що забезпечує високу якість і ефективне виробництво керамічних алюмінієвих матричних композитів та супутніх продуктів.

Композитні лінії з керамічними алюмінієвими матрицями

Ми експлуатуємо лінії виробництва порошкового синтезу на місці, спеціального лиття, напівбезперервного лиття та адитивного виробництва, забезпечуючи точне виробництво різних сортів сплавів CeramAl.

Великомасштабне виробниче обладнання

Понад 100 комплектів висококласного обладнання, включно з печями реактивного синтезу, системами протигравітаційного лиття та великоформатними металевими 3D-принтерами SLM, підтримують масштабне та точне виробництво.

Аналітичні та випробувальні прилади

Понад 20 високоточних тестових систем, таких як фотоелектричні спектрометри прямого зчитування та аналізатори зображень, використовуються для суворого контролю якості продукції та забезпечення стабільності та надійності партій.

Висока виробнича потужність

З річним виробництвом 18 000 тонн керамічних алюмінієвих композитів і компонентів ми можемо задовольнити потреби масштабного індивідуального виробництва.

Інспекційне та лабораторне обладнання

Наші потужності включають системи рентгенівської візуалізації в реальному часі, машини для тестування втоми, розтягувальні тестувачі, водневі аналізатори, кисень-азот-водень, мікроскопи, рентгенівські дифрактометри, аналізатори розмірів частинок та індуктивно-зв'язані емісійні спектрометри, що гарантує, що всі продукти відповідають найвищим галузевим стандартам.

Форми постачання та доставка

- Форми: гравітаційні литі блоки, ковані заготовки, кільця, диски, оброблені поршні та гальмівні диски.

- Типові розміри: заготовки поршнів до ØXXX мм, гальмівні диски до ØXXX мм (налаштовувані).

- MOQ: прототипні партії з XX ПК; Масове виробництво з XX ПК (залежно від типу деталі).

- Термін доставки: зразок 4–6 тижнів, звичайне виробництво — 8–10 тижнів після замовлення та підтвердження чертежа.

Пакування та транспортування високотемпературних керамічних алюмінієвих матричних композитів

Щоб забезпечити зовнішній вигляд і стабільність продуктивності керамічних алюмінієвих матричних композитів під час глобального транспортування, ми використовуємо багатошаровий захист і пропонуємо індивідуальні варіанти пакування.

- Внутрішній захист: функціональні поверхні покриваються захисною плівкою PE, між пластинами проходять листи без пилу; Покриті або дзеркальні деталі обгортають окремо для захисту від подряпин і тиску.

- Захист від вологи та корозії: антиіржова плівка VCI у поєднанні з вакуумно герметичними алюмінієво-пластиковими бар'єрними пакетами, що містять осушувачі та індикаторні карти вологості (HIC); Додатковий захист доступний для морських вантажів.

- Конструктивне посилення: амортизація у відкритому космосі, індивідуальні піддони для позиціонування та зовнішні кутові захисники, обгорнуті стрейч-плівкою та кріпленнями; Усі упаковки мають попереджувальні етикетки про удар удару та нахил.

- Дерев'яні ящики та сертифікація: фанерні корпуси, що відповідають вимогам ISPM 15, чотиристоронній вхід для навантажувача; рекомендована вага в однояці ≤ 1200 кг (зазвичай 300–800 кг).

- Супровідні документи: пакувальний список, рахунок/коносамент, сертифікат матеріалу EN 10204 3.1 та звіти про інспекцію (розміри, плоскість, покриття тощо) надаються за запитом.

FAQ – Поширені запитання

Що таке алюмінієвий матричний композит (Al-MMC / AMC)?

An Алюмінієвий матричний композит is a material composed of aluminum or aluminum alloy as the matrix, reinforced with phases such as particles, whiskers,short fibers, or nanoparticles (e.g., SiC, Al₂O₃, TiC, TiB₂, B₄C, carbon fibers, etc.).Він легкий (низька щільність), конструктивний (міцність, жорсткість, CTE та теплопровідність можна налаштовувати за потреби), зносостійкий, стійкий до втоми та розмірно стабільний.

Методи виробництва включають реакцію на місці, порошкову металургію, лиття під перемішуванням/низьким тиском/екструзією, інфільтрацію під тиском, розпилювальне осадження та адитивне виробництво (3D-друк).

Наскільки міцні алюмінієві матричні композити?

Типова міцність на розрив коливається від 300 до 600+ МПа і може досягати 600–700+ МПа при високому арміонуванні та оптимізованій термічній обробці.

Модуль пружності може збільшуватися з звичайних 70 GPa (для алюмінієвих сплавів) до 80–120 GPa.

Вони демонструють значне покращення втоми та стійкості до зносу, хоча подовження може зменшуватися зі збільшенням вмісту підкріплення.

Отримайте зразки та швидкі пропозиції

Налаштовуйте матеріали відповідно до цільового CTE, температурного діапазону та теплопровідності — надішліть свої креслення та умови експлуатації, і ми надамо пропозицію матеріалу, процесне вікно, кошторис і час виконання протягом 48 годин.