Керамічні алюмінієві матричні композити Chalco використовують нанокераміку на місці для досягнення високої міцності та жорсткості, низького CTE та термічної стабільності. Вони зберігають низьку щільність, балансуючи стійкість до зношування та термін служби.

Ми надаємо повну індивідуальність для кованих матеріалів (пластина/профіль/кування), лиття та порошку LPBF. Це дозволяє інтегрувати складні конструкції та швидко доставляти її, що вже застосовується у планері C919, поршнях двигуна та рульових суглобах.

Чому варто обрати керамічні алюмінієві матричні композити Chalco (Al-MMC)

Використовуйте легші матеріали для виготовлення міцніших, стабільніших і більш економічних деталей. Це пряма цінність, яку ми створюємо для інженерних команд.

Відлив замість ковки, щоб зменшити витрати та час готовності

Близько/сіткоподібна формація, формування рубок, кування та важка обробка. Це скорочує час виконання, знижує загальну вартість і робить інтегровані складні структури простішими для реалізації.

Сильніша та стабільніша продуктивність

При тій самій масі ви отримуєте більшу міцність/жорсткість/втомний термін служби. Розміри залишаються стабільними під час термічного циклу з кращим демпфіюванням вібрацій, що підвищує стабільність збірки та термін служби.

Точна налаштування цільових параметрів

Налаштуйте частку об'єму, розмір частинок, морфологію та просторовий розподіл нанокераміки на місці.

Збігайтеся з матрицями 2xxx/6xxx/7xxx. Проектування у зворотному напрямку до CTE/робочого температурного діапазону/теплопровідності/жорсткості для спільної оптимізації «матеріал-структура-процес».

Дружня до процесу та готова до масового виробництва

Сумісний з литтям під низьким тиском (T6), литтям з тиском (T6) та литтям під тиском (часткове безтермічне лиття).

Також охоплює ковані маршрути (екструзія, прокатка, кування, креслення, кільцеве катання, формування суперпластику), обробку, зварювання та LPBF 3D-друк із контрольованою виходністю та послідовністю партій.

Композити з керамічної алюмінієвої матриці Chalco

Керамічні алюмінієві матричні композити Chalco охоплюють чотири системи: високоміцні ковані, високотемпературні, литі та адитивні порошки.

Вони орієнтовані на суворі вимоги аерокосмічної та автомобільної галузі щодо міцності/жорсткості, термічної втоми та стабільності розмірів, легкості та вартості, і підтверджені у планері C919, поршнях двигуна та кастетах керма.

Натисніть на анкери нижче, щоб перейти до деталей продукту та переглянути доступні сорти сплавів, типові властивості та форми постачання.

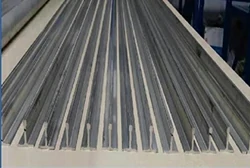

Високоміцні композити з кованої кераміки з алюмінієвою матрицею

Розроблено для аерокосмічного та висококласного обладнання, яке потребує високої міцності, високої жорсткості та низького теплового розширення. Покриває пластини, екструдовані профілі, кільця та ковки, а також підтримує темпери T6/T651/T851. Перегляньте повну статтю з знаннями для детальних естей, властивостей і рекомендацій щодо дизайну.

- Досягти більшої міцності конструкції при тій самій масі з більш стійким геометричним контролем.

- Краща консистенція під термічним циклуванням і складання, з нижчими темпами переробки.

- Відповідає специфікаціям програмного матеріалу та послідовності пакетів, що дозволяє масштабоване впровадження.

CT 7055 керамічний алюмінієвий матричний композит

Максимальна міцність на розтяг: 805 МПа

Межа течності: 750 МПа

Модуль еластичності: 86 GPa

Подовження: 8%

CT2024 керамічний алюмінієвий матричний композит

Максимальна міцність на розрив: 610 МПа

Межа плинності: 451 МПа

Модуль еластичності: 83,2 ГПа

Елонгація: 6,2%

-

ST051 (алюмінієвий сплав 2xxx)

Міцність на розрив: 500–550 МПа

Межа течії: 460–490 МПа

Модуль пружності: 75–80 GPa

Подовження: 8–10%

Щільність: 2,88

Умови процесу: безперервне лиття та прокатка (T8)

-

ST012 (алюмінієвий сплав 2xxx)

Міцність на розрив: 500–550 МПа

Межа течності: 380–480 МПа

Модуль пружності: 75–80 GPa

Елонгація: 8–15%

Щільність: 2,86

Умови процесу: безперервне лиття та прокат (T3)

-

LM041 (алюмінієвий сплав 5xxx)

Міцність на розтяг: 370–400 МПа

Межа текучості: 280–300 МПа

Модуль пружності: 72 GPa

Подовження: ≥7%

Щільність: 2,70

Умови процесу: безперервне лиття та прокатка (часткове відпалання)

-

LM032 (алюмінієвий сплав 6xxx)

Міцність на розтяг: 300–320 МПа

Межа течності: 270–290 МПа

Модуль пружності: 70 GPa

Елонгація: ≥6%

Щільність: 2,73

Умови процесу: безперервне лиття та екструзія (T6)

-

LM052 (алюмінієвий сплав 6xxx)

Міцність на розрив: 340–360 МПа

Межа текучості: 320–340 МПа

Модуль пружності: 71 GPa

Елонгація: ≥8%

Щільність: 2,74

Умови процесу: безперервне лиття та екструзія (T6)

-

LM062 (алюмінієвий сплав 6xxx)

Міцність на розтяг: ≥400 МПа

Плинність: ≥330 МПа

Елонгація: ≥10%

Щільність: 2,82

Умови процесу: безперервне лиття та екструзія/кування (T6)

-

LM044 (алюмінієвий сплав 7xxx)

Міцність на розрив: ≥610 МПа

Межа плинності: ≥570 МПа

Елонгація: ≥10%

Щільність: 2,82

Умови процесу: безперервне лиття та екструзія (T6)

-

LM021 (алюмінієвий сплав 7xxx)

Міцність на розрив: 630–650 МПа

Межа текучості: 570–590 МПа

Модуль пружності: 75–80 GPa

Елонгація: 7–9%

Щільність: 2,86

Умови процесу: безперервне лиття та екструзія (T6)

-

LM043 (алюмінієвий сплав 7xxx)

Міцність на розтяг: 650–720 МПа

Межа текучості: 590–650 МПа

Модуль пружності: 76–85 GPa

Елонгація: 7–14%

Щільність: 2,88

Умови процесу: екструзія порошкової металургії (T6)

-

LM042 (алюмінієвий сплав 7xxx)

Міцність на розтяг: 680–720 МПа

Межа текучості: 630–680 МПа

Модуль пружності: 75–80 GPa

Елонгація: 7–9%

Щільність: 2,88

Умови процесу: безперервне лиття та екструзія (T6)

-

LM032 (алюмінієвий сплав 7xxx)

Міцність на розрив: 700–750 МПа

Межа текучості: 650–670 МПа

Модуль пружності: 75–80 GPa

Подовження: 4–7%

Щільність: 2,93

Умови процесу: безперервне лиття та екструзія (T6)

Реальні приклади застосування:

Був задіяний у програмі C919 і перейшов у серійне виробництво. Звіти показують, що перша установка використовувала 62 деталі для несучих і критичних для розмірів компонентів.

Приклади: вантажні панелі підлоги, балки кіля, впускні рами дверей APU.

| Тестовий елемент | CA7075-3.5 | 2196-T8511 | Поліпшення |

| Межа плинності (МПа) | 579 | 476 | 21.6% |

| Максимальна міцність на розтяг (МПа) | 634 | 524 | 21.0% |

| Елонгація (%) | 7.4 | 6 | 23.3% |

Основна несуча балка

Несучий лонгерон

Паливний бак

Якщо ви розглядаєте керамічні алюмінієві матричні композити для свого проєкту, напишіть нашій команді з вашими кресленнями та цільовими характеристиками. Ми відповімо матеріальною та процесною пропозицією, а також пропозицією.

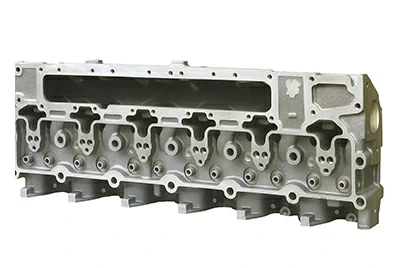

Високотемпературні керамічні алюмінієві матричні композити

Для Китаю V/VI і вище, а також платформи з високим наддувом/високим BMEP. Він вирішує обмеження традиційних високотемпературних алюмінієвих сплавів щодо міцності, теплової втоми, зношування та корозії при підвищених температурах. Дізнайтеся більше про керамічні алюмінієві матричні композити з високими температурами у повній статті про знання.

- Вища міцність на розрив на високих температурах і термостійкість до втоми. Пригнічуйте гарячі тріщини та низькоциклічну втому.

- Краща стійкість до зносу та корозії. Стабільні поверхні для спарювання. Довший термін служби.

- Покращення системи: менше тертя/палива/викиди, покращений NVH.

Термостійкий керамічний алюмінієвий матричний композит з високою жорсткістю (JG109X)

Міцність на розтяг при 300 °C: 150–170 МПа

Міцність на розтяг при 350 °C: 90–110 МПа

Твердість при кімнатній температурі: 120–140 HB

Термостійкий високоміцний керамічний алюмінієвий матричний композит (JG201)

Міцність на розтяг при 25 °C: 550 МПа

Міцність на розтяг при 300 °C: 230 МПа

Високотемпературний керамічний алюмінієвий матричний композит (HD021)

Міцність на розтяг при 250 °C: 185–210 МПа

Міцність на розтяг при 300 °C: 140–160 МПа

Межа текучості при 250 °C: 160–180 МПа

Межа текучості при 300 °C: 120–135 МПа

Реальні приклади застосування:

Щоб відповідати нормам викидів Китаю V/VI та вище, потужність двигуна постійно зростає. Стандарти довговічності лавки та дорожнього руху суворіші.

Звичайні високотемпературні алюмінієві сплави мають труднощі з балансом міцності, зношування, теплової втоми та корозії. Також їм важко підтримувати стабільний термін служби та низьке тертя під високими наддувами, високими обертами та крутним моментом.

Наші високотемпературні нанокерамічні алюмінієві матричні композити використовують нанокерамічне дисперсійне зміцнення на місці. Вони перевершують традиційні алюмінієві сплави високих температур за міцністю на розтяг, термічною втомленістю, корозійною стійкістю та зношенням.

Зв'яжіться з нами зараз

Якщо ви оцінюєте високотемпературні керамічні алюмінієві матричні композити для двигунів або інших теплових компонентів, надішліть нам свої креслення та умови експлуатації. Ми надамо матеріальні та технологічні пропозиції з кошторисом і часом виконання протягом 48 годин.

Лиття керамічних алюмінієвих матричних композитів

Використовуються для підрамників, кермових суглобів, важелів керування та інших складних інтегрованих конструкцій. Відповідає вимогам міцності, втоми, жорсткості та геометричного контролю, одночасно дозволяючи «лиття для заміни кування». Дивіться повну статтю про композити з литої керамічної алюмінієвої матриці .

- Суттєве зниження ваги та формування з цільних частин. Механічна обробка та складання коштують дешевше.

- Краща послідовність партій і вартість системи. Підходить для загальноплатформного впровадження.

- Гнучке постачання: система сплаву та керамічна частка об'єму можуть відповідати цілям.

Лиття високоміцного (JZ101) керамічного алюмінієвого матричного композиту

Максимальна міцність на розрив: 410–420 МПа

Межа плинності: 340–350 МПа

Модуль пружності: 85–95 ГПа

Лиття керамічного алюмінієвого композитного композиту з високим модулем (JZ109)

Максимальна міцність на розтяг: 360–370 МПа

Межа течії: 320–330 МПа

Модуль пружності: >90 GPa

Лиття керамічного алюмінієвого композиту з високопластичністю (JZ110)

Максимальна міцність на розтяг: 350 МПа

Пружина течії: 290 МПа

Подовження: 14%

Межа втоми: 110 МПа

-

FC011 (серія лиття)

Міцність на розрив: 330–350 МПа

Межа текучості: 280–300 МПа

Модуль пружності: 71–73 GPa

Подовження: 10–14%

Щільність: 2,72

Умови процесу: лиття під низьким тиском (T6)

-

FC031 (серія лиття)

Міцність на розрив: 380–400 МПа

Плинність: 300–320 МПа

Модуль пружності: 80–85 GPa

Елонгація: 2–3%

Щільність: 2,77

Умови процесу: лиття під низьким тиском (T6)

-

FC021 (кастингова серія)

Міцність на розтяг: 360–370 МПа

Межа течії: 320–330 МПа

Модуль пружності: 90–95 GPa

Подовження: 0,5–1%

Щільність: 2,82

Умови процесу: лиття під низьким тиском (T6)

-

FC041 (серія лиття)

Міцність на розрив: 530–550 МПа

Межа течності: 450–470 МПа

Пружний модуль: 78–80 GPa

Подовження: 3–4%

Щільність: 2,89

Умови процесу: лиття під низьким тиском (T6)

-

FC052S (кастингова серія)

Міцність на розрив: 365–410 МПа

Межа текучості: 290–350 МПа

Модуль пружності: 72–75 ГПа

Подовження: 5–20%

Щільність: 2,72

Умови процесу: лиття з тиском (T6)

-

FC071S (кастингова серія)

Міцність на розрив: 400–460 МПа

Межа текучості: 340–380 МПа

Модуль пружності: 72–75 ГПа

Подовження: 2–5%

Щільність: 2,69

Умови процесу: лиття з тиском (T6)

-

FC081 (серія лиття)

Міцність на розрив: ≥630 МПа

Межа плинності: ≥600 МПа

Елонгація: ≥4%

Щільність: 2,85

Умови процесу: лиття (T6)

-

FC082 (серія кастингу)

Міцність на розрив: 540–560 МПа

Межа течії: 460–490 МПа

Подовження: 7–15%

Умови процесу: лиття з тиском (T6)

-

FC061HTF (кастингова серія)

Міцність на розрив: 185–210 МПа

Межа плинності: 140–150 МПа

Елонгація: 10–12%

Умови процесу: лиття під тиском, відсутність термічної обробки

Реальні приклади застосування:

Лиття кермового суглоба Al-MMC

На 56% легший за чавунні кулаки.

Лиття дозволяє інтегрувати складні структури.

Зв'яжіться з нами зараз

- Лиття для заміни ковки: відповідає міцності кісточок/втоми та геометричним допускам. Лиття зменшує складність обробки та складання.

- Суттєве зниження ваги: менша непружинна маса покращує керованість і покращує NVH, покращує гальмування та енергоспоживання.

- Вартість і послідовність: інтегровані складні структури знижують вартість системи та покращують партійну стабільність.

| Матеріальний процес | QT450 литий кастет | 6082 кований кастет | Литий кулак Al-MMC |

| Межа текучості | 310 МПа | 280 МПа | 290 МПа |

| Подовження | 9%-11% | 10%-11% | 10%-14% |

| Густота | 7,1 г/см³ | 2,71 г/см³ | 2,71 г/см³ |

Якщо ви розглядаєте лиття керамічних алюмінієвих матричних композитів для підрамників, кастетів, важелів керування або інших інтегрованих частин шасі, надішліть нам свої креслення та характеристики цілі (навантаження, жорсткість, вага, CTE, термін служби). Наша інженерна команда відповість пропозицією щодо матеріалів і кастингу, а також кошторисом.

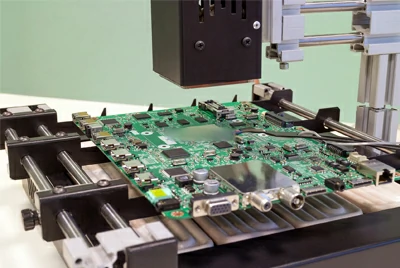

Керамічні алюмінієві матричні композитні порошки

Високосферичні, низькосупутникові, вузькі PSD-порошки для LPBF/SLM. Стабільне поглинання лазера та поведінка плавового басейну, що дозволяє формувати складні внутрішні канали та решітки з цілих частин. Дізнайтеся більше про керамічні алюмінієві матричні композитні порошки у статті повної інформації.

- Легше формувати біля сітки: хороший потік порошку, стабільна товщина шару, менше пор і розбризкування.

- Розмірна та термічна стабільність: низьке розширення + високий модуль, мінімальне термічне спотворення.

- Сумісний із основними машинами та контролем партійної узгодженості для масштабованого виробництва.

-

FCA101X-1 (серія порошку)

Міцність на розрив: 400–480 МПа

Межа текучості: 260–370 МПа

Елонгація: ≥10%

Модуль еластичності: 70 GPa

-

FCA101X-2 (серія порошку)

Міцність на розтяг: 450–530 МПа

Межа течності: 310–410 МПа

Подовження: ≥7%

Модуль еластичності: 72 GPa

-

FCA101X-11 (серія порошку)

Міцність на розрив: 460–540 МПа

Межа текучості: 320–430 МПа

Подовження: ≥5%

Модуль еластичності: 75 ГПа

-

FCA101X-10 (серія порошку)

Міцність на розрив: 470–550 МПа

Межа текучості: 330–440 МПа

Подовження: ≥3%

Модуль еластичності: 80 GPa

-

FCA101Y-1 (серія порошку)

Міцність на розрив: 420–480 МПа

Пружина течності: 290–360 МПа

Елонгація: ≥8%

Модуль еластичності: 72 GPa

-

FCA101Y-2 (серія порошку)

Міцність на розтяг: 460–520 МПа

Межа текучості: 300–370 МПа

Елонгація: ≥6%

Модуль еластичності: 74 GPa

-

FCA101Y-6 (серія порошку)

Міцність на розрив: 480–540 МПа

Межа течності: 310–380 МПа

Елонгація: ≥4%

Модуль еластичності: 78 ГПа

-

FCA101Y-7 (серія порошку)

Міцність на розрив: 500–560 МПа

Межа течії: 320–390 МПа

Подовження: ≥3%

Модуль еластичності: 82 ГПа

- Легше формувати біля мережі: висока сферичність, низькі супутники, вузький PSD. Стабільне поширення та формування. Менше бризок і пористості.

- Жорсткість конструкції та розмірна стабільність: нанокерамічне арматурування на місці. Вищий модуль — менший тепловий розширювач. Жорсткіший контроль геометрії під час термічного циклу.

- Сумісний із основними машинами LPBF: процес доведений на BLT-S500 (Bright Laser Technologies, Китай). Мігрує на однорангові платформи.

- Типові застосування: аерокосмічні механізми, деталі для термічного циклу, точні несучі з'єднання, легкі кронштейни та інше.

Реальні приклади застосування:

Важелі шарнірів є критично важливими несучими з'єднувачами на фюзеляжі. Вони вимагають високої міцності, жорсткості та стабільності розмірів, при цьому балансуючи легкість і стабільність при термічному циклі.

Традиційне лиття/ковальство + обробка важко балансувати вагу та точність складання. Адитивне виробництво (LPBF) формує складну топологію в одному збірці і скорочує терміни доставки.

Важіль дверної петлі C919

Загальний розмір: 450 × 350 × 600 мм

Сорт порошку: FCA101Y-6 (керамічний алюмінієвий композитний порошок)

Машина: BLT-S500 (Bright Laser Technologies, Китай)

- Максимальна міцність на розрив: > 500 МПа

- Межа плинності: > 300 МПа

- Подовження: > 6%

Ми пропонуємо інтегровані рішення для матеріалів, структури та процесів (пластини/профіль/кування/лиття/LPBF).

Ми підтримуємо швидке підключення та контроль послідовності пакетів, а також надаємо процесне вікно та кошторис протягом 48 годин.

Якщо ви оцінюєте керамічні алюмінієві композитні порошки для LPBF/SLM, надішліть нам свої 3D-моделі, характеристики огинаючої конструкції та цільових характеристик (міцність, жорсткість, CTE, термін служби, вага). Наша команда може запропонувати відповідні сорти порошку, технологічні вікна та орієнтовну вартість.

Переваги керамічних алюмінієвих матричних композитів

- Низька щільність: зберігає легку ДНК алюмінію. Зниження ваги на рівні системи вигідно як пружинної, так і безпружинній масі.

- Висока міцність: максимальна міцність на розтяг може перевищувати 800 МПа. Вища питома міцність, ніж у сплавів Ti, означає «легше, але міцніше».

- Висока жорсткість: модуль до ≈95 GPa. Вища питома жорсткість, ніж у сплавів Ti; Тонкі стінки та довгі консолі стійкі до деформації.

- Стійкість до втоми: репрезентативні порівняння — втома при обертанні згинання ≈на 94% вища, ніж у 7xxx Al; ≈87% більше, ніж 2xxx Al; осьова подвійна втома відкритих отворів ≈30% вища, ніж у Al-Li 2060.

- Стійкість до зносу: вища твердість і менша втрата маси. Канавки та поверхні для з'єднання краще зберігають посадку.

- Стійкість до корозії: успадковує антикорозійну перевагу алюмінію. Підходить для кількох сервісних матеріалів і систем покриття.

- Здатність до високих температур: значно вища міцність при високих температурах і стійкість до повзучості. Сильний термічний опір до втоми для високого наддуву та частих термічних циклів.

- Легко обробляється/інтегрується: дружній до лиття та пластичної деформації. Сумісні з обробкою та зварюванням. Складні структури можна інтегрувати; Збірка стала стабільнішою та дешевшою.

Chalco пропонує індивідуальні рішення для керамічних алюмінієвих композитів

Використовуйте легші матеріали для створення міцніших, стабільніших і економічніших конструкцій. Ми надаємо інтегровану індивідуальність «матеріал-структура-якість процесу» відповідно до ваших цілей і умов служби.

Чотири виміри кастомізації

Встановити кількісні цілі та стандарти тестування за міцністю/жорсткістю, терміном служби втоми, CTE (термічним розширенням), теплопровідністю/розсіюванням, зношуванням/корозією, діапазоном робочих температур і кривою терміну служби. Проєктуйте формули та обробляйте окна у зворотному напрямку від цілей, щоб забезпечити перевірені, масштабовані результати.

Пропонуйте системи 2xxx/6xxx/7xxx (включаючи високотемпературні та високоміцні ковані моделі) з темперами, такими як T6/T651/T851. Баланс міцності, CTE, виробничості/зварюваності та вартості.

Використовуйте нанокераміку на місці. Точно налаштовуйте частку об'єму, розмір частинок (наномікрон), морфологію та просторовий розподіл (рівномірний/локальний/градуований), щоб досягти ключових показників, таких як міцність, CTE та теплопровідність.

Надайте ковані порошки (екструзія/прокат/кування/кільцева прокатка), лиття (низький тиск/стискання/інфільтрація) та добавки (LPBF/SLM). Поєднуйте з системою зняття навантаження/HIP/старінням, а також механічною обробкою/поверхневою інженерією, щоб збалансувати складність, послідовність партії та загальну вартість.

Прикладні рішення

- Високоміцне коване обладнання (плита/профіль/кування): підсилення на місці + обробка деформацій для надзвичайної міцності та розмірної стабільності в аерокосмічній та висококласній конструкції.

- Високотемпературні (частини двигуна/термічного циклу): спільно оптимізують міцність при високих температурах, повзучість і термовтомний остійкість для поршнів/головок циліндрів/деталей гарячого кінця.

- Лиття-заміна-кування (шасі/інтегровані конструкції): лиття з низьким тиском/стисненням і інфільтрація. Менше деталей, більший вихід, нижча загальна вартість.

- Адитивний порошок (LPBF/SLM): висока сферичність/низькі супутники та стабільні вікна процесу. Підтримуйте складну топологію та швидке невеликі пакети адаптації.

Наші партнери з керамічних алюмінієвих композитних композитів

Ми співпрацюємо з багатьма лідерами галузі для розробки та нанесення високопродуктивних керамічних алюмінієвих матричних композитів. Наші ключові партнери включають:

- CRRC: світовий лідер у виробництві обладнання для залізничного транспорту.

- AVIC: ключова сила в авіаційній промисловості Китаю. Спільна розробка матеріалів і запчастин літаків.

- CASIC: застосування в космічному обладнанні.

- Китайська артилерія: застосування у озброєнні та оборонних проєктах.

- Norinco Group: підтримує легкість і довговічність озброєння.

- COMAC: Головний розробник цивільних літаків Китаю. Подавався в програми, такі як C919.

- AECC: піонер у сфері досліджень і розробок авіаційних двигунів. Широке застосування в двигунах та інших критично важливих деталях.

Процеси формування керамічних алюмінієвих матричних композитів

Деформаційна обробка (екструзія/прокат/кування/кільцева прокатка)

Починайте з литих злитків для досягнення ізотропії та вдосконаленої мікроструктури. Купуйте пластини/профілі/кування з високою міцністю, тривалим терміном втоми та стабільною геометрією.

Контролювати гомогенізацію, шляхи деформації та рекристалізацію. Використовуйте зняття напруги/стретч-випрямлення/HIP, щоб зменшити спотворення та розсіювання.

Тискове лиття/інфільтрація під тиском

Примусово розплавити алюміній для заповнення штемпеля або проникнути в преформу під високим тиском. Низька пористість і високі механічні властивості підходять для несучих каркасів і секцій із великими змінами стін.

Жорстко контролюйте криву тиску-час і термоменеджмент кристалів. Перевірте міцність/пористість/покриття преформи, щоб пригнічити крихкі міжфазні фази.

Проникнення вакууму/тиску

Спочатку зробіть формовану керамічну форму. Потім використовуйте вакуум або тиск газу/рідини для проникнення алюмінію, що забезпечує велику об'ємну фракцію, напрямне посилення та високу жорсткість.

Слідкуйте за зв'язністю та розподілом розміру пор, рушійною силою та часом перебування. Уникайте непроникних зон/захопленого газу та надмірної реакції на межі.

Перемішування/складне перемішування

Диспергуйте керамічні частинки, такі як SiC/Al₂O₃/TiB₂, у розплавлений алюміній або напівтверду шлам. Потім лиття низького тиску/гравітації/кристалу напряму. Добре підходить для інтегрованих, чутливих до вартості та масових деталей.

Зосередьтеся на зволоженні та дисперсії: контролюйте температурне вікно, вміст/потоки Mg, ультразвукове/електромагнітне перемішування та дегазацію для запобігання агломерації та пористості.

Адитивне виробництво

Друкуйте складну топологію та внутрішні канали безпосередньо. Ідеально підходить для швидких ітерацій, невеликих партій і кронштейнів/рам, які потребують стабільності в термічному циклі.

Перевірте сферичність порошку/кисень/вологість і стратегію сканування. Поєднуйте їх із зніманням стресу/HIP/старіння та обробкою, щоб контролювати деформацію та залишкове навантаження.

Порошкова металургія

Підходить для одноманітності наномасштабу, великих або спеціальних об'ємних часток і малих перерізів з високими характеристиками. Склад і розподіл частинок точно контролюються.

Ущільнення та контроль кисню є ключовими: часто поєднують HIP/SPS із вторинною деформацією. Розмір обмежений, а вартість залежить від масштабу партій.

Підсилення реакції на місці

Генерувати дрібну кераміку (наприклад, TiB₂/TiC) у алюмінієвій матриці in situ. Чисті інтерфейси, якісне зволоження та міцне зчеплення забезпечують високу міцність і стійкість до втоми у кованих виробах.

Суворо контролюйте екзотермічні реакції та формування крихкої фази. Стабілізувати розмір/розподіл частинок. Чистота сировини та легувальні елементи (наприклад, Mg) також мають вирішальне значення.

Що ми можемо надати

- Швидка оцінка (48 годин): на основі 3D-моделі + обов'язків, доцільності матеріалу/процесу, процесного вікна та часу пропозиції/виконання.

- Вибір матеріалу та налаштування формули: поєднання нанокерамічної об'ємної частки/розміру/розподілу на місці з матрицями 2xxx/6xxx/7xxx для досягнення міцності/CTE/температури/термічних цілей.

- Спільне проєктування DFM/DFA: оптимізація філетів, товщини стінок, розташування ребер, стратегія розділення/підтримки. Виведіть виробничі креслення з порадами щодо допусків.

- «Лиття-заміна-кування» та оптимізація вартості: лиття з низьким тиском/стисненням і інфільтрація для скорочення обробки та кількості деталей, що знижує вартість і час доставки.

- Реалізація маршруту процесу: кована (екструзія/прокат/кування/кільцева прокатка + T6/T651/T851), адитивна (LPBF + зняття напруги/HIP/старіння), лиття (LPDC/стискання/інфільтрація).

- Пакет для обробки та кріплення: параметри інструментів PCD, кріплення для затиску/вакууму, дозволи на обробку та накопичення допусків.

- Поверхневі та корозійні системи: тверде анодування/МАО/покриття та гальванічна ізоляція, відповідна вимогам середовища та терміну служби.

- Валідація та контроль якості: випробування матеріалів/стендів/дорожніх випробувань, КТ/рентген, CMM, QCP/SPC, підтримка документації PPAP/FAI.

- Прототипи → малих партій → масовому виробництві: послідовність партій і контроль CPK, координація ланцюга постачання та доставки.

- Діагностика відмови та постійне вдосконалення: технічна підтримка на місці та FA. Постійне зниження ваги/вартості та продовження терміну служби.

Інтегроване виробництво та можливості досліджень і розробок

Сила/ємність

Чотири виробничі лінії для in-situ синтезу, спеціального лиття, напівбезперервного лиття та доданих порошків. Річний випуск: 18 000 тонн керамічних алюмінієвих сплавів і продукції. Інтегрована доставка від матеріалів до готових деталей.

Обладнання/апаратна частина

Машини з 100+ сердечниками, включно з печами реактивного синтезу, системами лиття проти гравітації та великоформатними металевими SLM-принтерами.

20+ тестових приладів, таких як оптичні емісійні спектрометри та аналізатори зображень. Повна відстежуваність процесу.

Досвід/команда

З 1992 року ми зосереджуємося на дослідженнях нанокерамічних сплавів та індустріалізації. Ми охоплюємо проєктування сплавів, розробку процесів та масове виробництво.

Дослідження/кваліфікації

Підтримується місцевими університетами та інститутами. У команді є 1 стипендіат Чанцзян, 1 професор, 4 доценти та 20+ магістрів/докторів філософії.

Володіє 7 патентами на винаходи. Ми постійно надаємо перевірені матеріали та технологічні рішення.

Інспекція та забезпечення якості

- Обладнання для інспекції флуоресцентного проникнення

- Рентгенівський апарат (система реального часу візуалізації)

- Машина для тестування втоми

- Машина для випробування на розтяг

- Аналізатор водню

- Аналізатор кисню/азоту/водню

- Мікроскоп

- Рентгенівський дифрактометр

- Аналізатор розміру частинок

- Оптичний емісійний спектрометр

Ми також постачаємо відповідні продукти з алюмінієвих сплавів

Ми надаємо пластини, профілі, ковки та кільця.

Ми підтримуємо вибір складу/темперу, координацію обробки та термічної обробки, а також відповідність звітам про тестування.

Якщо потрібні конкретні цілі (сила/втома/CTE/температурний діапазон), залиште повідомлення. Ми повернемо план і кошторис протягом 48 годин.

Високоміцні алюмінієві сплави

-

Алюмінієвий сплав 7075

Високоміцний алюмінієвий сплав для авіаційних конструкцій. Погана зварювальність і нижча стійкість до корозії.

-

Алюмінієвий сплав 2024 року

Хороші характеристики при втомі та висока міцність. Широко використовується в авіаційних конструкціях.

-

Алюмінієвий сплав 2219

Високоміцний сплав для конструкцій космічних апаратів. Забезпечує хорошу зварювальність.

-

Алюмінієвий сплав 7050

Висока стійкість до корозії під напругами. Використовується в аерокосмічних конструкціях.

-

Алюмінієвий сплав 7068

Один із найміцніших комерційних алюмінієвих сплавів. Використовується в аерокосмічній та автомобільній галузях.

-

Алюмінієвий сплав 5083

Відмінна стійкість до корозії та зварюваність. Пристосований для морського та хімічного обладнання.

Високотемпературні та зносостійкі алюмінієві сплави

-

2618 / 2618A алюмінієвий сплав

Зазвичай використовується для кованих поршнів/шатунів/деталей турбін. Підтримує переваги сили та втоми на рівні 200–250 °C протягом тривалого часу.

-

Алюмінієвий сплав 2219

Це поширено для космічних резервуарів і зварених конструкцій. Хороша зварювальність. Зберігає міцність при 150–200 °C, що краще, ніж типові сплави 6xxx/7xxx цього діапазону.

-

Алюмінієвий сплав 2014 / 2024 років

Добре зберігають властивості при 125–150 °C порівняно зі сплавами 6xxx/7xxx. Встановлюйте несучі конструкції середньої температури.

Зразки та швидка цитата

Індивідуальні матеріали, адаптовані до вашого цільового CTE, температурного діапазону та теплопровідності – надішліть нам свої креслення та умови експлуатації, і протягом 48 годин ми надамо матеріальне рішення, технологічне вікно, кошторис і час виконання.

Пов'язані питання (FAQ)

Що таке алюмінієвий матричний композит?

Інженерний матеріал із алюмінієво-алюмінієвим сплавом як матрицею та керамічними арматурами, такими як SiC, TiB₂ або Al₂O₃.

Він прагне зберегти низьку щільність, одночасно підвищуючи міцність, жорсткість, зношування, термічну та розмірну стабільність.

Наскільки міцний керамічний алюмінієвий композит?

Це залежить від типу підкріплення/частки об'єму та маршруту процесу.

Класи лиття зазвичай сягають YS 250–350 МПа та UTS 300–450 МПа.

Посилені ковані грифи на місці мають вищий показник — UTS 700–800 МПа (специфічний для сорту та температури).

Якщо у вас є цільові метрики (міцність/CTE/температура/тепло), ми можемо адаптувати композицію та процес.

Чи є алюміній і кераміка одним і тим самим?

Ні. Алюміній — це метал із хорошою теплопровідністю та високою пластичністю.

Кераміка — це неметали з високою твердістю, низьким термічним розширенням і стійкістю до зносу/тепла, але з вищою крихкістю.

Їх поєднання дає легкі деталі з більшою міцністю/жорсткістю та кращою стабільністю в термічному циклі.

Які переваги порівняно з Al-Li та титановими сплавами?

Питома міцність/жорсткість може дорівнювати або перевищувати титан, з більш контрольованою вартістю.

Порівняно з Al-Li, CTE нижчий, а зносостійкість краща, що покращує консистенцію збірки.