У багатьох програмах алюмінієвих компонентів основними процесами все ще є обробка з пруткового матеріалу, лиття під тиском і гаряче кування. Зі зростанням щільності потужності, посиленням розмірних допусків і зростанням тиску вартості ці маршрути мають обмеження у використанні матеріалів, послідовності розмірів і теплових характеристиках.

Для алюмінієвих деталей, розмір і геометрія яких відповідають, впровадження процесу холодного ковування алюмінію може покращити механічні властивості, суттєво зменшити відходи матеріалу та час обробки, а також підвищити консистенцію та термін служби втоми від партії до партії. Для радіаторів та інших компонентів теплового управління поєднання алюмінію з високою провідністю з високою щільністю реберів забезпечує вищу охолоджувальну здатність у більш компактній огинаючій.

Щодо холодного кування алюмінію більшість інженерних проєктів спочатку зосереджуються на трьох питаннях:

- Чи підходить моя деталь для холодного кування алюмінію?

- У яких ситуаціях холодне кування алюмінію є більш вигідним, ніж обробка машинною обробкою / гарячою ковкою чи литтям під тиском?

- Якщо розглядати холодну кування алюмінію, яку інформацію потрібно підготувати?

Ви також можете досліджувати за галузями:

Що таке холодне кування алюмінію?

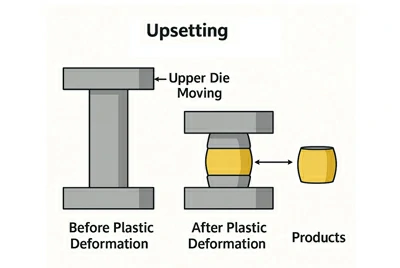

При кімнатній або близькій до кімнатної температури заготовки з алюмінієвого або алюмінієвого сплаву поміщають у закритий штамп і формують одним або кількома високотискодавськими ударами на механічному/гідравлічному пресі або багатостанційному холодному колекторі, щоб досягти форми, близької до кінцевої деталі. Ця сімейство процесів кування майже сітки називають алюмінієвим холодним ковкою.

З інженерної та закупівельної точки зору, холодне кування алюмінію має кілька типових ознак:

- Формування при кімнатній температурі: Формування при кімнатній або близькій до кімнатної температури, без об'ємного нагрівання, з мінімальним масштабом і меншим загальним енергоспоживанням.

- Близька до сітки форма: Порожній об'єм близький до об'єму частини; більшість геометрій формуються всередині штемпеля одним або кількома ударами, з обмеженою обробкою критичних граней і візерунків отворів.

- Висока точність і якісна поверхня: Розміри контролюються штампом, а холодна обробка допомагає стабілізувати форму, що робить процес придатним для партійних деталей, які потребують жорстких допусків і повторюваності.

- Безперервний потік волокон і високе використання матеріалів: Під час деформації лінії потоку металу безперервно слідують за геометрією деталі, тоді як відщеплення значно зменшуються, що закладає основу для якісних механічних і теплових характеристик.

Технічні характеристики холодного кування алюмінію та виробничі можливості

| Предмет | Діапазон можливостей |

| Зовнішній діаметр / Через площини | Типовий розмір 10–150 мм; екстремальна приблизно 6–180 мм (потрібно підтвердити за конструкцією штампу / тоннажем пресу) Допуск до заготовки OD: зазвичай ±0,10–0,30 мм |

| Висота / Довжина | Типовий розмір 5–120 мм; Екстремальна приблизно 3–150 мм Допуск до висоти заготовки: зазвичай ±0,10–0,20 мм (залежно від геометрії) |

| Одинарна заготовка | Типова вага 0,02–5,0 кг; Екстремальний приблизно 0,01–8,0 кг Для деталей вагою понад приблизно 5 кг гаряче кування / відкрите кування зазвичай оцінюється паралельно |

| Допуски обробки | Типові діаметри підгонки до H7–H9; для направляючих валів тощо можна повідомити про прямоту / округлість + шорсткість Ra 0,8–1,6 мкм за запитом |

| Сплав | 1xxx:1050 / 1070 / 1100 3xxx:3003 / 3A21 5xxx:5A02 / 5052 / 5754 6xxx:6061 / 6063 / 6082 7xxx:7075 |

| Стан | 1xxx / 3xxx / 5xxx: O, F, H112 та інші м'які темпери для полегшення холодного кування 6xxx / 7xxx: кують у відпалі або попередньо оброблені температори, потім термічно обробляються (наприклад, T6 / T651) відповідно до конструкції |

| Стандарт | ASTM B247/B247M (ковані алюмінієві та алюмінієві сплави) серія EN 586, GB/T 12344 та інші відповідні стандарти кування Аерокосмічна та спеціальна промисловість дотримуються стандартів AMS / EN / GB, зазначених у кресленні |

Загалом, холодна ковка алюмінію є найбільш економічною для проєктів зі стабільним річним використанням ≥ 3 000–5 000 шт. на рік / номер деталі; Невеликі партії та прототипи також можна оцінювати індивідуально.

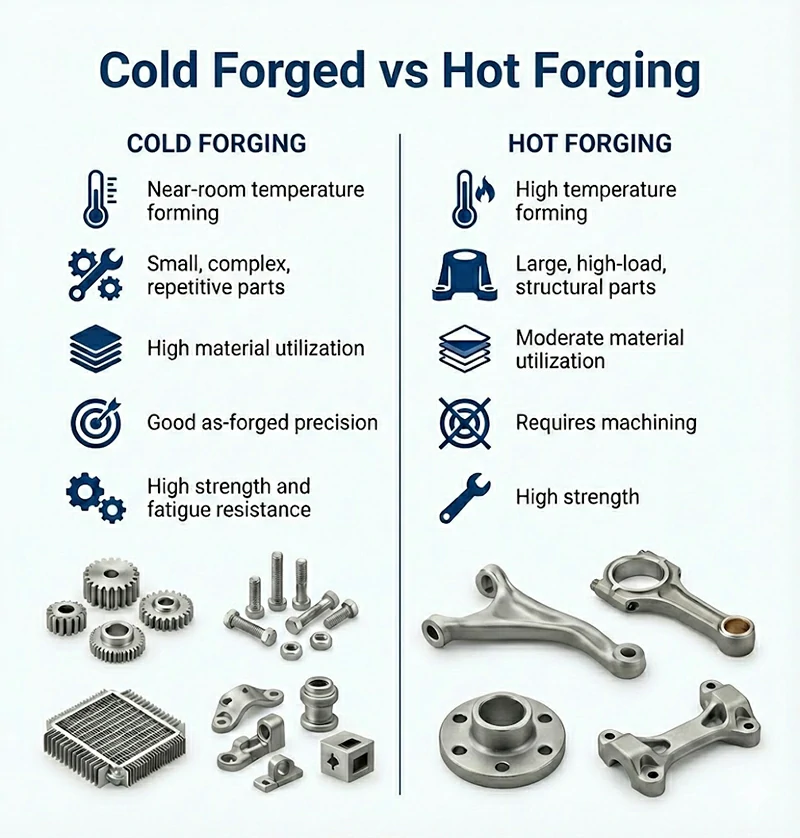

Ключові відмінності від гарячого кування / обробки / лиття під штампу

| Порівняння розмірів: | Гаряче кування | Обробка з бару | Лиття під тиском / екструзія | Холодне кування алюмінію |

| Температура процесу та енергоспоживання | Високотемпературне формування; Високий рівень споживання енергії та оксид. | Різання при кімнатній температурі; Помірне енергоспоживання, переважно верстатами. | Плавлення або високотемпературна екструзія; Високе енергоспоживання, чутливий до контролю температури | Формування при кімнатній температурі з низьким енергоспоживанням, але вимогою форм і змащення. |

| Використання матеріалів та собівартість одиниці | Заготовка має форму, близьку до сітки, але має втрати на спалах і обробку; Помірний врожай. | Масштабне видалення матеріалів; Максимальні матеріальні відходи, висока вартість одного предмета. | Формування майже за чистою формою + мінімальна обробка; Помірне або високе використання матеріалів | Формування майже чистої форми з мінімальною кількістю сколів і високим використанням матеріалів, що забезпечує значну економію на кожен предмет для середніх і великих партій. |

| Точність розмірів і послідовність пакетів | Середньої точності, потребує фінішної обробки; Стабільні партії. | Висока точність, але повністю залежна від обробки; Гарна консистенція партії, але повільний цикл. | Складні форми можна формувати одним кроком; критичні поверхні все ще потребують обробки для забезпечення точності | Формування у формі для високоточних партійних алюмінієвих деталей, які потребують стабільної якості поверхні. |

| Механічні властивості та надійність | Щільна структура, хороший потік волокон; Висока міцність, ударостійкість. | середні прокатні властивості, залежні від сировини; Найкраще підходить для невеликих партій, простих деталей, прототипів, ітеративних дизайнів. | Лиття під тиском несуть ризик пористості/усадки; Екструдовані матеріали мають значну анізотропію | Безперервність волокон і загартування роботи підвищують міцність втоми над обробленими або литими деталями. |

| Типові застосовні деталі/сценарії | Підходить для великих несучих конструкцій, фланців, стержнів та інших товстих деталей. | Різання при кімнатній температурі; Енергія переважно використовується верстатами. | Складні оболонки, тонкостінні деталі, довгі профілі та зовнішні деталі | Підходить для середньо- та малих алюмінієвих конструкцій, високоміцних з'єднувачів і заготовок радіаторів. |

- Гаряче ковування краще підходить для великих деталей з високим навантаженням із великою деформацією та важким перерізом.

- Обробка з прутка підходить для невеликих партій, простих геометрій і проєктів, де дизайн часто змінюється.

- Лиття під тиском / екструзія + обробка переважають для складних форм, тонкостінних корпусів і довгих профілів.

- Холодне кування алюмінію найкраще підходить для малих і середніх деталей, які часто повторюються, зі стабільним об'ємом.

Чи підходить моя деталь для холодного кування алюмінію?

Спочатку ви можете використати три перевірки нижче, щоб швидко відібрати свою роль:

- Розмір: Деталь зазвичай є малим або середнім за розміром, а не надвеликим корпусом, наддовгою балкою чи важким фланцем.

- Том: Існує стабільний, повторюваний щорічний попит (зазвичай від кількох тисяч штук і більше).

- Продуктивність: Окрім «просто виготовлення деталі», важливі міцність, термін служби втоми, послідовність розмірів і використання матеріалів.

Якщо ваша деталь відповідає двом або більше цим вимогам, зазвичай варто серйозно оцінити холодну обробку алюмінію як кандидатний процес.

Види алюмінієвих холодокованих деталей

Холодноковані алюмінієві радіатори

Розмір: 30–120 мм Ø/ширина, 15–80 мм висота

Сплави: 1xxx / 3xxx, обрано 6xxx

Особливості: високий коефіцієнт ребер, тонкі ребері, суцільний алюміній, щільна структура без пор

Застосування:LED-драйвери, силові модулі, автомобільна електроніка, високопотужне охолодження

Вали, шліці та ступінчасті деталі

Розмір:Діаметр 10–80 мм, довжина 20–200 мм

Сплави: 5xxx / 6xxx / 7xxx

Особливості: кілька ступенів, шліци та фланцеві головки, утворені в одній операції

Застосування: приводні вали, шліцеві вали, фланцеві вали, заготовки для блоків

Втулки, втулки та трубчасті деталі

Розмір:OD 10–120 мм, висота/довжина 10–150 мм

Сплави: 5xxx / 6xxx, вибрані 1xxx / 3xxx

Особливості: зворотна екструзия та проколювання, висока концентричність, рівномірна товщина стінки

Застосування: гідравлічні та пневматичні корпуси, втулки, направляючі втулки

Кронштейни та компоненти типу фланець

Розмір: загальний контур приблизно 20–150 мм

Сплави: переважно 5xxx / 6xxx, опціонально 7xxx

Особливості: попередньо сформовані отвори, ребра та радіуси покращують жорсткість і термін служби втоми

Застосування: кронштейни, кліни, блоки, коромислі, конструктивні з'єднувачі

Ковані майже сітчасті заготовки для обробки

Розмір: дрібні або середні деталі з товстими перерізами

Сплави: 6xxx / 7xxx

Особливості: попередньо сформовані контури та кроки, скорочений час на металобрухт і обробку

Застосування: кастомні складні деталі, раніше оброблені з суцільного прута

Загалом, холодне кування алюмінію найкраще підходить для малих і середніх алюмінієвих деталей із стабільними обсягами виробництва та чіткими вимогами до механічних властивостей і консистенції від партії до партії.

Навпаки, дуже великі або дуже довгі деталі, надзвичайно тонкі та складні оболонки, а також одиничні або дуже малооб'ємні проєкти зазвичай знаходяться поза типовим процесним вікном холодного кування алюмінію.

Які переваги холодного кування алюмінію?

Порівняно з чистою металевою обробкою, традиційним литтям або деякими методами гарячого ковання, холодне кування алюмінію має явні переваги у таких сферах:

Висока вимірна точність і послідовність

Закриті штампи безпосередньо формують критичні розміри, забезпечуючи стабільні допуски від партії до партії.

Високе використання матеріалів і більш контрольована вартість виготовлення

Як процес, близький до чистої форми, об'єм чипів дуже малий, а матеріальні відходи значно зменшуються.

Краща сила та втома

Завдяки безперервним волоконним потокам і відповідному холодному загартуванні, холодноковані деталі забезпечують вищі характеристики втоми.

Хороша якість поверхні, менше вторинної обробки

Кована поверхня гладка, щільна і вільна від усадкових дефектів.

Підходить для автоматизованого масового виробництва, більш енергоефективний і екологічно чистий

Формування при кімнатній температурі усуває повне нагрівання, зменшуючи енергоспоживання та викиди.

Холодокований алюміній проти гарячого кування алюмінію

| Проєкт | Гаряче кування алюмінію | Холодне кування алюмінію |

| Температура процесу та енергоспоживання | Нагрівання до високих температур для формування; висока деформаційна здатність, високе енергоспоживання та утворення оксидного масштабу. | Формування при кімнатній температурі або близькій до нього; Не потрібне загальне опалення, низьке енергоспоживання і відсутність оксидної шкали. |

| Діапазон розмірів і форм | Підходить для великих несучих компонентів із товстими перерізами, великою деформацією та відносно міцними структурами, такими як шатуни, фланці та опори. | Підходить для малих і середніх розмірів, компактних і повторюваних за формою радіаторів, валів, кронштейнів, втулок тощо. |

| Використання матеріалів і собівартість одиниці | Має допуск для спалаху та обробки; помірне використання матеріалів, вартість залежить як від якості матеріалу, так і від обробки. | Формування майже сітчастої форми, мінімальне відколювання; Висока витрата матеріалів, нижча вартість одиниці для середніх і великих партій. |

| Точність розмірів і партійна послідовність | Точність головним чином залежить від подальшої обробки; Розміри ковальної заготовки значно коливаються, що підходить для деталей із загальними вимогами до допуску. | Критичні розміри контролюються формою; Потрібна мінімальна обробка, що забезпечує хорошу розмірну послідовність для партійних деталей. |

| Механічні властивості та втомні характеристики | Безперервні лінії потоку волокон, щільна структура, хороша міцність і втомні характеристики, що підходить для високонавантажуваних, великоперерізних конструктивних компонентів. | Також має безперервні обтічні лінії та зміцнення роботи; Міцність і втома зазвичай кращі для малих і середніх деталей. |

| Сценарії, більш придатні для оцінки пріоритетів | Для великих розмірів, товстих, високонавантажених деталей із помірним річним використанням зазвичай є алюмінієтермічне кування. | Для малих і середніх розмірів, багаторазово сформованих деталей із стабільним річним використанням та чутливістю до точності та вартості, пріоритетним варіантом є холодне ковування алюмінію. |

Простіше кажучи, великі, важкі, сильно навантажені деталі зазвичай віддають перевагу гарячому куванням алюмінію, тоді як малі та середні алюмінієві деталі зі стабільними об'ємами та жорсткими вимогами до допуску є сильними кандидатами для холодного кування алюмінію.

Для більш детального порівняння ви можете звернутися до нашої спеціальної сторінки про гаряче кування алюмінію проти холодного кування алюмінію.

Якщо ви не впевнені, чи ваша деталь краще підходить для гарячого кування чи холодного кування, просто надішліть нам креслення, орієнтовне річне використання та коротку нотатку про поточний процес.

Холодоковані алюмінієві промислові рішення

Холодоковані алюмінієві радіатори Рішення

Для високої щільності потужності, обмеженого простору та довготривалих застосувань, таких як світлодіодне освітлення, силові модулі, бортові контролери OBC / DC-DC та контролери двигунів приводу, холодоковані алюмінієві радіатори забезпечують вищі теплові властивості та більш стабільну стабільність у межах обмеженої оболонки.

Сплави та вікно можливостей розміру

| Предмет | Діапазон можливостей |

| Сплав і стан | Висока теплопровідність: 1050 / 1070 / 1100 / 3003 (O, F, H112); |

| Типовий зовнішній діаметр / ширина | Загальна продуктивність: 6061 / 6063 / 6082 (можуть бути T5 / T6 / T651 після холодного кування) |

| Типовий зріст | 30–120 мм (спеціальні конструкції можна оцінювати приблизно до 150 мм) |

| Об'єм плавників | 15–80 мм (включно з основою + реберцями) |

| Одинарна заготовка | Типова товщина плавників ≥ 0,7 мм; Співвідношення висоти до тангажу до приблизно 20–25:1 для масивів плавників високої щільності |

Обробка поверхні включає піскоструминну обробку та анодування; критичні монтажні поверхні та пошукові отвори можуть бути оброблені CNC для забезпечення точності складання.

Поверхневе оздоблення та вторинна обробка

Поверхневе оздоблення: Піскоструминна обробка + натуральне срібне анодування або чорне анодування як стандарт; Індивідуальні темно-сірі / темно-сині інженерні кольори доступні за запитом.

Критичні обробні поверхні: Основна поверхня, монтажні поверхні та отвори для розташування радіатора можуть бути оброблені ЧПУ для забезпечення низького контактного теплового опору та точності монтажу.

Інші варіанти: Можна попередньо сформувати отвори, стільні отвори та канавки для пошуку для зменшення вторинних операцій на боці замовника.

Ключові точки порівняння з іншими рішеннями для розсіювання тепла

У порівнянні з екструдованими радіаторами: Холодне кування має переваги у високих коефіцієнтах ребер, складній 3D геометрії крізь і внутрішній щільності, що робить його придатним для малих і середніх потужних модулів.

У порівнянні з припаяними або припаяними радіаторами: Холодоковані тепловідводи — це цільна алюмінієва конструкція без клею чи зварювальних інтерфейсів, що забезпечує нижчий термостійкість інтерфейсу та кращу довгострокову надійність.

У порівнянні з литими тепловідводами: Холодна ковка створює щільну структуру з низьким ризиком пористості; механічні та втомні характеристики краще підходять для високонадійних застосувань.

Типові сценарії застосування

- LED-освітлення / дисплеї: Вуличне освітлення, світло на високих щоглах, тунельне освітлення, зовнішні дисплеї та інші потужні зовнішні пристрої.

- Промислові та ІТ-джерела живлення: Промислові інвертори, UPS, джерела живлення серверів, моторні приводи тощо, де місце в шафах обмежене.

- Автомобільна та нова енергетика: OBC / DC-DC перетворювачі, інвертори, контролери двигунів та подібні компоненти, які потребують тривалої стабільності під час вібрації та термічного циклу.

- Телекомунікаційний та промисловий контроль: Обладнання базових станцій, промислові контролери, сервоприводи та інші системи, які потребують стабільного вигляду та стабільності розмірів від пакета до партії.

RFQ мають включати навантаження на потужність, доступний простір і річне використання, щоб ефективно оцінювати доцільність і вибір сплавів.

Рішення для автомобільних холодних кованих конструктивних деталей

Для малих і середніх алюмінієвих конструктивних деталей, що використовуються в легкових автомобілях і легких комерційних транспортних засобах, холодне кування алюмінію підтримує легку конструкцію, одночасно відповідаючи вимогам міцності, терміну служби втоми та стабільності партій.

| Проєкт | Діапазон можливостей |

| Сплав і стан | 5xxx: 5083 / 5454 тощо, O / H112, використовуються для несучих і корозійних конструктивних компонентів; 6xxx: 6061 / 6082 тощо можна перетворити на T6 / T651 після холодного кування; 7xxx: 7075, використовується для місцевих високоміцних з'єднувальних деталей. |

| Зовнішні виміри | Малі та середні за розміром конструктивні елементи, такі як кронштейни, цапні та фланці, з контурними розмірами приблизно 20–150 мм. |

| Розміри валів | Обертові компоненти, такі як вали, шліцеві вали та фланцеві вали діаметром приблизно 10–80 мм і довжиною приблизно 30–250 мм. |

| Одинарна заготовка | Діапазон ваги приблизно 0,05–5,0 кг забезпечує найкращу економічну ефективність і більше підходить для середньої та великої кількості виробництва автомобільних/комерційних транспортних засобів. |

- Шасі та кронштейни підвіски

- Обертові частини кермування та трансмісії

- Аксесуари для гальм і осей

- Рама та аксесуари для кузова

Поверхневе оздоблення та вторинна обробка

Вторинна обробка: ЧПУ-токарні, фрезерування, свердління, нарізьба, катка тощо для точної обробки функціональних поверхонь, таких як підгонні поверхні, герметизації, візерунки отворів і шліци.

Поверхневе оздоблення: Струменева обробка, анодування (натуральні, чорні або сірі інженерні кольори), порошкове або електрофоретичне покриття, підібране відповідно до вимог до корозійного захисту та зовнішнього вигляду збірки.

Типові сценарії застосування

- Шасі та кронштейни підвіски: Кронштейни стабілізатора, маленькі суглоби, з'єднувальні блоки та інші невеликі та середні несучі та монтажні компоненти.

- Обертові частини керма та трансмісії: Шлицові вали, фланцеві вали та алюмінієві вали з ступенями та різьбовими секціями, де критично важливі концентричність і термін служби втоми.

- Аксесуари для гальм і осей: Легкі кронштейни супорта, сенсорні кронштейни та інші допоміжні деталі входять до діапазону розмірів холодного кування.

- Рама / аксесуари для кузова: Алюмінієві кронштейни, підйомні вушки та монтажні блоки на рамах або баках, з повторюваною геометрією та стабільним попитом на партію.

Рішення для механічного обладнання та гідравлічних/пневматичних систем

Для корпусів насосів, корпусів клапанів, колекторів, кришок і втулок холодне ковування алюмінію зменшує вагу та підвищує стійкість до корозії, відповідаючи вимогам тиску та втоми.

| Предмет | Діапазон місткості |

| Сплав і стан | 1xxx / 3xxx / 5xxx: М'який стан (O, F, H112 тощо), придатний для захисту від корозії та формування; 6xxx / 7xxx: Відпалене холодне ковування, термічна обробка T6 / T651 доступна за запитом; |

| Розміри (зовнішній діаметр/довжина/ширина) | 30–150 мм (круглий або квадратний корпус/клапанний блок) |

| Висота/Довжина | 10–120 мм (дрібні та середні деталі, такі як корпуси насосів, корпуси клапанів, кінцеві кришки та втулки) |

| Типова товщина стінки | 2,5–10 мм (можна потовщувати або тоншати залежно від конструкції тиску та каналу потоку) |

| Діаметр отвору та розташування отворів | Крізні отвори/ступінчасті отвори/різьбові отвори приблизно 4–40 мм, що дозволяє розмістити кілька масляних/повітряних отворів і монтажні групи отворів |

| Одинарна заготовка | Приблизно 0,05–4,0 кг, що покриває більшість алюмінієвих корпусів насосів, клапанних корпусів і пористих блоків |

Варіанти поверхневої обробки та вторинної обробки

ЧПУ-токарна обробка / фрезерування / свердління / нарізка для завершення герметизації поверхонь, пошуку поверхонь і різьбових отворів, що забезпечує точність збірки та якість герметизації.

Анодування (прозоре або кольорове) та тверде анодування для покращення корозії та стійкості до зносу, підходить для водних і масляних матеріалів.

Дрібне очищення, струменне очищення та сушіння для контролю внутрішніх залишків і чистоти, що знижує ризик забруднення системи.

Типові сценарії застосування

- Корпуси гідравлічних насосів / кришки кінцевих насосів передачі / електронні корпуси керуючих насосів: досягають легких корпусів і стабільних розмірів, відповідаючи вимогам робочого тиску та тиску при вибухах.

- Корпуси клапанів / колектори: багатопортові блоки з основним контуром і більшістю розміщень портів одночасно, що зменшує стружки для обробки твердих блоків і час циклу.

- Кришки кінців циліндрів / поршні / втулки втулки: холодна ковка попередньо формує зовнішні форми та внутрішні отвори для покращення концентричності та терміну служби втоми, а також для полегшення подальшої точної обробки.

- Пневматичні корпуси / з'єднувачі клапанних островів: використання алюмінієвих сплавів, стійких до корозії, та відповідних поверхневих обробок для зменшення ваги, покращення зовнішнього вигляду та екологічної міцності.

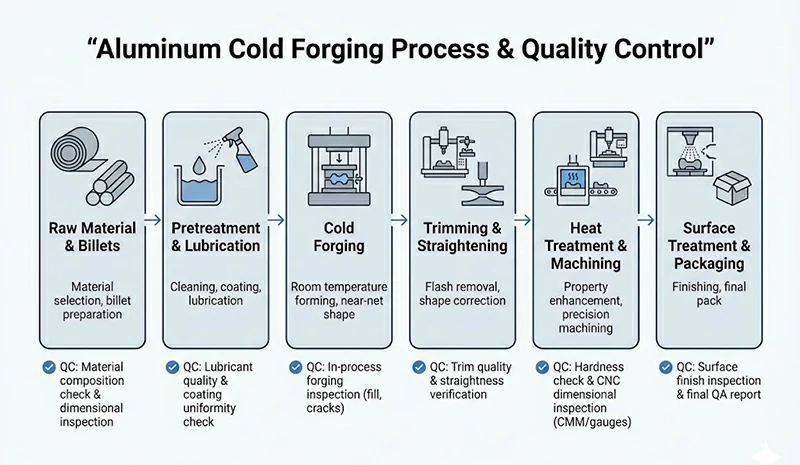

Процес холодного кування алюмінію та контроль якості

Для проєктів, що розглядають холодну ковку алюмінію, стабільний процес і система відстежування якості є ключовими критеріями при виборі постачальника. Нижче наведено типовий робочий процес і основні контрольні точки, які Chalco застосовує до холоднокованих алюмінієвих деталей.

Огляд процесу холодного кування алюмінію

Загальний процес зазвичай включає: сировину та заготовки → попередню обробку та змащування → холодну ковку → обрізання та вирівнювання → термічну обробку та обробку → поверхневу обробку та пакування.

Підготовка сировини та заготовки

Обирайте вказаний сорт і розмір сплаву відповідно до креслення (наприклад, 1050, 3003, 6061, 7075 тощо), перевіряйте сертифікати тестування EN 10204 3.1 фрезера та розрізайте заготовки за номером партії.

Передобробка та змащення заготовки

Проводити відпал або пом'якшення відповідно до сплаву та необхідної деформації, у поєднанні з фосфатуванням-намилуванням або спеціальними алюмінієвими мастилами для холодного кування для зменшення навантаження на формування та покращення потоку металу.

Холодне кування / Холодне напрямок

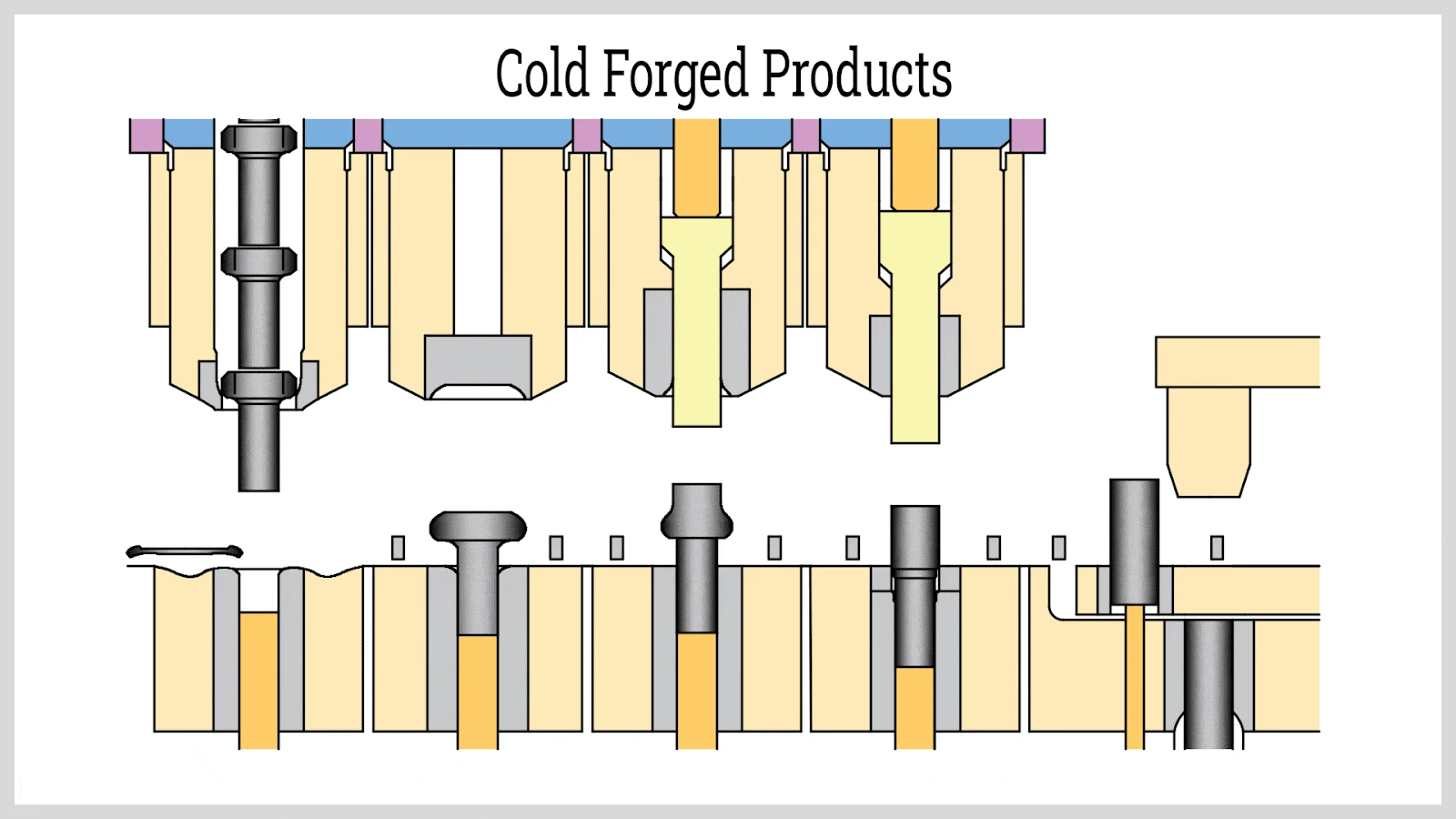

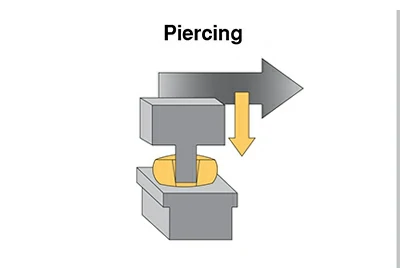

На механічних/гідравлічних пресах або багатостанційних холодних колекторах використовують операції, такі як перевертання / прокладання, переднє екструзування, зворотна екструзія, проколювання та локальне карбування в одному або кількох етапах, щоб деформувати заготовку майже чистої форми алюмінієву холодну кування.

Підрізання, зняття заушкоджень і випрямлення

Відштовхуйте спалах і надлишковий матеріал, знімайте жорни та фаскові краї за потреби, а також вирівнюйте вали, кронштейни та інші деталі для надійного закріплення датумів для подальшої обробки та складання.

Термічна обробка та ЧПУ-обробка

Виконуйте обробку розчином і старіння (наприклад, T6 / T651) на сплавах 6xxx / 7xxx за потреби, а потім використовуйте точкові роботи з ЧПУ, фрезерування, свердління та нарізування для обробки критичних поверхонь з'єднання та малюнків отворів відповідно до заданих допусків і шорсткості поверхні.

Обробка поверхні та фінальна упаковка

Обирайте відповідні засоби обробки поверхні, такі як анодування, дробоструминна обробка або покриття, відповідно до сервісного середовища, і використовуйте захисну, корозійностійку упаковку для контролю зовнішнього вигляду та ризиків розмірів під час транспортування та зберігання.

Контроль якості та тестування холодного кування алюмінію

Chalco застосовує багаторівневий контроль над сировиною, процесами та готовими деталями, щоб забезпечити відстежуваний контроль якості алюмінієвих холодокованих деталей.

- Відстежуваність сировини та партії: Для кожної теплових, партійної та сплавної марки ми ведемо повну ідентифікацію, перевіряємо хімічний склад і темперування, а також видаємо сертифікати EN 10204 3.1 mill відповідно до стандартів ASTM / EN / GB.

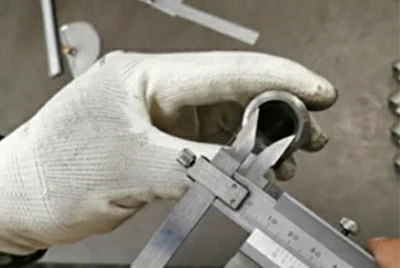

- Вимірювальна та геометрична інспекція: Ми використовуємо CMM, спеціальні датчики та пробкові датчики для першої частини, у процесі та фінального огляду, зосереджуючись на діаметрах посадки, концентричності, плоскості та виходу; Звіти про вимірювання та документація PPAP/ISIR доступні за запитом.

- Механічні властивості та перевірка термічної обробки: Для партій, що потребують термічної обробки, ми проводимо тести на твердість і, за потреби, розтягування відповідно до відповідних стандартів ASTM / ISO, підтверджуючи рівні міцності та фіксуючи результати кожної партії термічної обробки та партії частини.

- Спеціальні тестування та документація якості: Для деталей, що утримують тиск, термічного менеджменту або критично важливих для безпеки деталей, ми можемо додати NDT (UT / PT), тестування на витік/тиск, а також перевірку теплового опору або ефективності охолодження разом із відповідними звітами про випробування.

Завдяки цьому процесу та системі контролю якості Chalco пропонує рішення для холодного кування алюмінію зі стабільною послідовністю від партії до партії та повною документацією якості для автомобільних, силових електронік та промислових машинобудувань.

Чому обираєте Chalco як постачальника алюмінієвої холодної ковки?

Інтегроване холодне кування + термічна обробка + обробка

Завдяки одностанційним холодноковим пресам, багатостанційним машинам для холодного запуску, термообробним печам для сплавів 6xxx / 7xxx (розчин + витримка), центрах ЧПУ-токарних і фрезерних центрів, а також власних ліній анодування, вибухування та покриття, Chalco може доставляти алюмінієві холодноковані деталі з кованих заготовок до повністю оброблених і готових компонентів на одному контрольованому технологічному ланцюгу.

Комплексні можливості інспекції та валідації

Використовуючи CMM, спеціальні датчики, тестування твердості та, за потреби, випробування на розтяг, ми контролюємо як розміри, так і механічні властивості. Залежно від критичності деталі, ми можемо додати NDT (UT / PT), тести на витік/тиск, а також теплові або пов'язані з терміном служби продуктивності, щоб ключові деталі холодного кування алюмінію були підтверджені даними та повною відстежуваністю.

Системи якості та стандарти, узгоджені з закордонними проектами

Chalco сертифікований за ISO 9001 / AS9100 і може виготовляти стандарти кування за ASTM B247/B247M, EN 586, GB/T 12344 та пов'язаними стандартами, надаючи сертифікати матеріалів EN 10204 3.1, звіти про розміри та випробування, а також — за потреби — документацію PPAP / ISIR для підтримки аудитів у автомобільної, силовій електроніці та інших галузях.

Підтримка фронтенду, керована інженерією

Виходячи з ваших креслень, сорту сплаву, річного обсягу та поточного процесу, ми допомагаємо порівнювати обробку / гаряче кування / лиття під штампу з алюмінієвим холодним куванням за придатністю та структурою вартості. Завдяки пробним випробуванням і невеликим пілотним запускам ми поступово фіксуємо процес холодної ковки та обладнання, знижуючи ризики при зміні виробничих маршрутів.

Яка інформація мені потрібна для підготовки до холодного кування алюмінію?

Щоб допомогти нам швидко визначити, чи підходить ваша деталь для холодного кування алюмінію, і надати початковий діапазон кошторисів, вам потрібно підготувати лише три основні групи інформації нижче:

1) Креслення та технічні вимоги (обов'язкові)

- 2D-креслення (PDF / зображення) + 3D-моделі (якщо доступні)

- Сорт і темпер сплаву, або діапазон міцності/твердості цільової категорії

- Критичні розміри та допуски, вимоги до GD&T (такі як концентричність, плоскість, пробіг тощо)

- Короткий опис умов експлуатації: чи є це критичною частиною з несучою тиском, критичною до втоми / термічним управлінням

2) Інформація про обсяг і вартість

- Оцінене річне використання (EAU) та приблизна кількість на партію

- Приблизна хронологія проєкту: таймінг прототипу / пілотного запуску та SOP / масового виробництва

- Якщо можливо, цільовий діапазон вартості, щоб ми могли збалансувати одноразові інвестиції у інструменти та ціну виготовлення при пропозиції кування

3) Етап проєкту та допоміжні потреби

- Поточний етап: новий дизайн / заміна обробки / оптимізація існуючого процесу

- Чи хочете, щоб ми надавали поради щодо DFM (радіуси, ребра, положення отворів, товщина стінок тощо для оптимізації виробничості)

- Необхідний обсяг постачання: лише холодоковані заготовки, або холодне кування + обробка + термічна обробка / поверхнева обробка + матеріали та інспекційні звіти (наприклад, сертифікати 3.1, розмірні звіти, документація PPAP тощо).

Після того, як ви надішлете нам вищезазначені три набори інформації разом із вашими кресленнями, ми спершу повернемося до трьох ключових моментів: чи підходить деталь для холодного кування алюмінію, рекомендований маршрут процесу, а також приблизний діапазон інвестицій у інструменти та вартості одиниці, що допоможе вам і вашій команді прийняти наступне рішення.

Chalco може надати вам найповніший асортимент алюмінієвих виробів, а також індивідуальні вироби. Точна кошторис буде надана протягом 24 годин.

Отримайте кошторис