У виробництві гоночних компонентів кожен грам ваги та кожен приріст сили можуть визначити результат на трасі. Ми розуміємо, що провідні гоночні деталі — такі як гальмівні супорти, корпуси диференціалів, головні циліндри та кронштейни підвіски — не лише потребують відмінної обробки з ЧПУ, а й покладаються на високоякісні алюмінієві блоки як основу.

Алюмінієві блоки Chalco спеціально розроблені для обробки з ЧПУ і широко використовуються у виробництві точних гоночних компонентів, включно з корпусами задньої осі та трансмісії, опорами підшипників, ковпачками основних підшипників, корпусами гальмівних супортів, конструктивними кронштейнами та кріпленнями, адаптерами та функціональними блоками. Для складних деталей із тонкими стінками та глибокими порожнинами, щільними візерунками отворів, багатоскладними поверхнями та високими вимогами до герметизації, обробка з алюмінієвих блоків полегшує встановлення стабільних датумів обробки, забезпечуючи послідовність розмірів і надійність збірки у масовому виробництві.

Чому наш заготовний алюмінієвий блок є пріоритетним вибором для гоночних компонентів?

- Наші алюмінієві блоки забезпечують відмінну обробку, легкий контроль сколів і витримують високошвидкісну точну обробку.

- Ми використовуємо сучасні процеси плавлення та точного розтягування, щоб усунути внутрішні дефекти пористості та усадки. На відміну від звичайних литтів, наші високоточні алюмінієві блоки мають однорідну, бездефектну внутрішню конструкцію, що гарантує відсутність протікань і тріщин у високих навантаженнях, високих тисках (наприклад, гальмівних систем високого тиску).

- Завдяки професійній обробці перед розтягуванням залишкове навантаження всередині матеріалу значно знижується. Це означає, що під час складної п'ятивісної обробки матеріал не деформується і не деформується через скидання напруг, що гарантує, що геометричні допуски деталі повністю відповідають вимогам конструкції.

Типи гоночних компонентів, які можна обробляти з алюмінієвих блоків Chalco

Корпус алюмінієвого корпусу заготовки

Сплав: 7075-T73

Для корпусів трансмісії з високим навантаженням 7075-T73 забезпечує високу міцність і стійкість до напружень. Термічна обробка розчином та зняття вібраційних напруг покращують стабільність і зменшують дрейф після обробки, а анодування підвищує стійкість до корозії.

Алюмінієвий корпус диференціала

Сплав: 6061, 7075, 6082

6061 для стабільної обробки та стійкості до корозії; 7075 — для більшої міцності та жорсткості під великими навантаженнями; 6082 — для балансу міцнішого і міцнішого, пристосованого для кованих легких, ударостійких конструкцій.

Суцільний гальмівний диск

Сплав: 6061, 6082, 7075

Кований алюмінієвий капелюх забезпечує високе співвідношення міцності до ваги, зменшуючи масу без пружин і обертання. Зберігаючи критичні секції навантаження та свердлячи отвори для освітлення в некритичних ділянках (замість тоншення всієї деталі), це збалансовує зменшення ваги та стабільність, а також може бути анодовано для корозійної стійкості.

Чотирипоршневий еволюційний супорт з 4 заготовками

Алюміній: 6061-T6511

Повністю оброблений корпус алюмінієвого блоку 6061-T6511 покращує жорсткість супорта та плавніше втягування поршня, а також може бути захищений чорним анодуванням типу II.

Рульова рейка драгстера

Алюміній: 6061-T6511

Корпус алюмінієвого блоку 6061-T6511 легкий, але міцний, а чорне анодування покращує стійкість до корозії.

Конічна опора шестерні підшипників

Алюміній: 6061-T6511

Корпус алюмінієвого блоку 6061-T6511 забезпечує точну обробку підшипникових сидінь і кільцевих канавок, з чітким анодуванням для покращення корозійної стійкості.

Алюмінові головні ковпачки Ford 8.8 заготовки

Сплав: 2024-T351

2024-T351 забезпечує вищу міцність і жорсткість для фіксаторів з високою силою затиску, легкий у обробці та може бути прозоро анодований.

Рульова рейка для дверей вагона

Сплав: 6061-T6511 (корпус/затискачі); 6061-T6500 (кінець клевіса)

6061-T6511 використовується для корпусу/затискачів для міцності та консистенції, а кінці клеїв також обробляються з алюмінієвого блоку та чорного анодування для зручнішого монтажу та кращої стійкості до корозії.

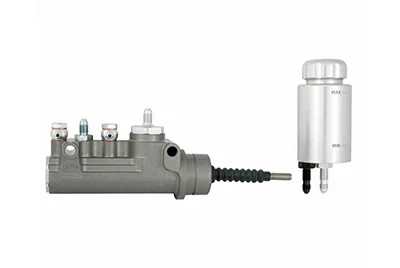

Головний циліндр з подвійним рядним швидким заправкою

Алюміній: 6061-T6511

Корпус з алюмінієвого блоку 6061-T6511 з твердим анодуванням + покриттям PTFE краще підходить для стійкості до зносу та корозії в каналах гальмівної рідини.

Рульова коробка 14"

Алюміній: 6061-T6511

Алюмінієвий корпус 6061-T6511 легкий, але міцний, з чорним анодуванням для компонентів гоночного керма.

Алюмінієвий корпусний комплект Pro Mod – чотириланкові прокладки / нижній підвісник

Алюміній: 6061-T6511

Оброблені алюмінієві блоки 6061-T6511 з кишенями для зменшення ваги та ущільнювальним кільцем, оздоблені чорним анодуванням для легкої конструкції та надійності.

Алюмінієва прокладка

Алюміній: 6061-T6511

6061-T6511 балансує міцність і малу вагу, зменшує деформацію під високими затискними навантаженнями і може бути прозоро анодований для захисту від корозії.

Популярні алюмінієві сплави Chalco

Щоб задовольнити спільні потреби високої вантажопідйомності, високої надійності та легкого дизайну гоночних компонентів, Chalco постачає кілька високоякісних алюмінієвих блоків для автоспорту та високопродуктивних автомобілів. Наступні сплави є одними з найпопулярніших завдяки перевіреним характеристикам і великому досвіду застосування в гонках.

- Алюмінієвий блок 7075

Завдяки винятково високій міцності та жорсткості, алюмінієвий блок 7075 широко використовується в автоспорті для критично важливих несучих конструкцій. Для деталей, які мають залишатися стабільними при різкому прискоренні, гальмуванні та амортизації трансмісії, 7075 забезпечує більший запас безпеки.

- 6061 алюмінієвий блок

Алюмінієвий блок 6061 широко використовується в автоспорті, забезпечуючи міцний баланс міцності, низької ваги та надійності. Його часто використовують для гальмівних компонентів, кермових корпусів, кронштейнів і кріплень, що робить його одним із найперевіреніших і найуніверсальніших гоночних сплавів.

- Алюмінієвий блок 2024 року

Алюмінієвий блок 2024 року забезпечує високу міцність і жорсткість, що робить його придатним для гоночних деталей під високим тиском або тривалими навантаженнями. Його часто використовують для виготовлення конденсаторів основних підшипників і компонентів, що утримують навантаження, забезпечуючи стабільну продуктивність у високопродуктивних гоночних двигунах і трансмісіях.

Матеріальні переваги алюмінієвих блоків у гоночних компонентах з високим ущільненням

Умови на колії надзвичайно сильні: навантаження, температура та тиск постійно змінюються. У перегонах запаси безпеки забезпечуються стабільною, передбачуваною внутрішньою якістю, тому часто віддають перевагу деталям на основі заготовок.

Динамічні навантаження та удари

Прискорення, різке гальмування, проходження поворотів, бордюри та амортизатори перемикання передач створюють змінні навантаження та короткі пікові удари. Матеріал заготовки щільніший і більш рівномірний, з меншою кількістю слабких місць, що знижує ризик тріщин або нестабільності при ударі.

Вібрація та втома

Гоночні деталі зазвичай виходять з ладу через тривале циклічне навантаження. Більш рівномірна структура заготовки робить втомні тріщини менш імовірними для раннього початку і складнішими для розмноження, що підтримує надійність на рівні сезону.

Теплові та термічні цикли

Гальмівні компоненти швидко нагріваються та охолоджують, тоді як частини силового агрегату стикаються з постійним нагріванням і повторюваними циклами. Рівномірна реакція заготовок допомагає зменшити локальну концентрацію напружень і покращує стабільність розмірів.

Герметизація під високим тиском

Гідравлічні компоненти стикаються з пульсаціями тиску та піками. Матеріал заготовки зменшує внутрішню невизначеність, яка може перетворитися на шляхи витоків, що робить надійність герметизації більш контрольованою.

Заготовка проти лиття в гоночних компонентах

У виробництві гоночних запчастин вибір між заготовкою та литтям полягає не в тому, що є більш преміальним, а в тому, який маршрут краще контролює ризик під впливом удару, вібрації, термічного циклу та пульсації тиску. Гоночні програми найбільше дбають про стабільність, передбачуваність і низький рівень переробки та невдач.

Внутрішня якість і послідовність

Лиття ефективне для формування близько сітки, але внутрішня якість може відрізнятися, з ризиками, такими як локальна пористість, мікропорожнини або включення. Якщо вони впадуть у критичні зони навантаження або герметизації, вони можуть стати причиною відмови.

Деталі заготовки підкреслюють більш однорідну, послідовну структуру матеріалів, зменшуючи варіації продуктивності між деталями та допомагаючи зберігати ризики проєкту передбачуваними.

Стабільність під впливом і пікові навантаження

Бордюри, запуски, різке гальмування та амортизатор перемикання передач створюють короткі, амплітудні удари. Справжній ризик полягає не в середній міцності, а в тому, що внутрішні слабкі місця посилюються до раптових тріщин або локальної нестабільності.

Лиття більше залежить від наявності прихованих слабких зон, тоді як заготовка зменшує ці невизначеності, роблячи деталі більш стабільними на межі.

Довговічність до втоми

Більшість невдач у гонках виникають через циклічне навантаження, а не одноразове перевантаження. Тріщини від втоми зазвичай виникають раніше біля дефектів або розривів і ростуть під повторними навантаженнями.

Завдяки більш рівномірній конструкції заготовка менш схильна до раннього виникнення тріщин і швидкого їх росту, що важливо для стабільності сезону та тривалих циклів тестування.

Ризик гідравлічного герметизації

Супорти, головні циліндри та гідравлічні корпуси стикаються з пульсацією тиску та піками. З часом невеликі внутрішні невизначеності можуть перетворитися на шляхи витоку.

Заготовку часто віддають перевагу, оскільки вона знижує ризик протікання на рівні матеріалу, що робить надійність герметизації більш контрольованою.

Коли обирати, який саме

Для масштабного виробництва, складних форм біля сітки та м'якших операційних обмежень лиття можуть бути більш економічно вигідними.

Для конструкцій з високим навантаженням, гідравлічних деталей із високим рівнем герметизації та критичних компонентів, що потребують максимальної послідовності, заготовку зазвичай обирають для зменшення варіативності та зниження ймовірності руйнування.

Контроль якості для гоночних алюмінієвих блоків Chalco

Внутрішній фокус на якості

Ми контролюємо однородність мікроструктури, щоб мінімізувати пористість і включення, зменшуючи ризик тріщин і протікання під час удару, втоми та пульсації тиску.

Скринінг NDT

Для критичних застосувань ми проводимо внутрішні огляди перед відправкою, щоб раніше виявити дефекти та скоротити витрати на переробку та випробування.

Повна простежуваність

Кожна партія чітко ідентифікована та записана для підтримки швидких ітерацій і послідовних повторних замовлень.

FAQ

Які деталі краще робити з заготовки, а не з литтів?

Заготовка краще підходить для деталей з високою герметизацією, високонавантаженням, тонкостінних/глибоких резонаторів або компонентів під тривалим вібраційним/термічним циклом; Відливки є більш економічними для дуже складних форм із помірними умовами експлуатації.

Як обрати 6061 / 7075 / 2024?

6061 — найстабільніший і найуніверсальніший; 7075 надає пріоритет міцності та жорсткості; 2024 рік підходить для локацій, які вимагають дуже високої структурної стійкості.

Чому T6511 / T73 / T351 часто використовуються?

Ці темпери забезпечують краще зняття напруг, зменшуючи деформації обробки та покращуючи ущільнення та консистенцію збірки.

Як зменшити деформацію при тонкостінній обробці з 5 осями?

Використовуйте поетапне, симетричне зняття матеріалів, критичні поверхні машини останніми і обирайте добре зняті від напружень температури.

Як матеріал впливає на витік у деталях гальм під високим тиском?

Більш рівномірний матеріал із меншою кількістю внутрішніх дефектів знижує ризик протікання при тривалих імпульсах.

Чи завжди 7075 — найкращий вибір?

Ні. Багато деталей працюють краще з 6061 за стійкістю до корозії, стабільністю та послідовністю масового виробництва.

Що слід враховувати при анодуванні частин заготовки?

Покриття впливає на розміри, тому дозволяє компенсувати критичні отвори та герметичні поверхні.

Які порожні форми ви можете надати?

Ми можемо надавати пиляні заготовки або заготовки, близькі до сітки, щоб зменшити ризик грубих і деформацій.

Чому продуктивність обробки відрізняється між партіями?

Відмінності у залишкових напруженнях і консистенції мікроструктури безпосередньо впливають на спотворення та стабільність збірки.

Які послуги Chalco може надати вам?

- Chalco може забезпечити готові до ЧПУ заготовки алюмінієвих блоків, включно з розпиляними розрізами розміром з конверт і готовими до монтажу преформ, щоб скоротити час розрізання/чорновіння та покращити консистенцію партій.

- Ми можемо порекомендувати стратегію сплаву/темперування та заготовки залежно від ваших потреб навантаження, тиску, термічного циклування та складання, а також порадити щодо дозволу на обробку та напрямку різання для зменшення методу проб і помилок.

- Для анодування або жорсткого анодування ми вирівнюємо процес відповідно до критичних поверхонь і заздалегідь керуємо розмірними ефектами покриття, щоб переробити різання.

- Ми надаємо повну простежуваність (сертифікати та ідентифікатор партії) і можемо пов'язати партії матеріалів із партіями для повторних замовлень.

- Ми підтримуємо масштабування від прототипу до виробництва, фіксуючи ключові характеристики на стадії випробування та дублюючи ті ж умови для подальшого постачання.

Завдяки внутрішнім потужностям і технічним знанням Chalco ми можемо адаптувати рішення для виготовлення сплаву/темпераменту та заготовки до умов експлуатації, дизайну та маршруту обробки вашої деталі.

Якщо у вас є вибір або потреби у постачанні, не соромтеся звертатися до нас за професійною підтримкою.

Chalco може надати вам найповніший асортимент алюмінієвих виробів, а також індивідуальні вироби. Точна кошторис буде надана протягом 24 годин.

Отримайте кошторис