Безшовне кільцеве кування є одним із ключових процесів виготовлення високоміцних, високоточних кільцевих конструкційних деталей і широко використовується в аерокосмічній, енергетичній, військовій, хімічній, залізничній та інших галузях інженерії. У порівнянні з литими або зварними кільцями, безшовні кільця мають кращу структурну щільність, механічні властивості та стабільність розмірів, а також є кращою формою матеріалу для багатьох конструкцій високого класу.

У цій статті ми систематично ознайомимося з виробничим процесом, процесним шляхом і методом формування безшовного прокатного кільцевого поковування, щоб допомогти вам глибоко зрозуміти його основні переваги та точно задовольнити реальні потреби застосування.

Що таке кування рухомих кілець?

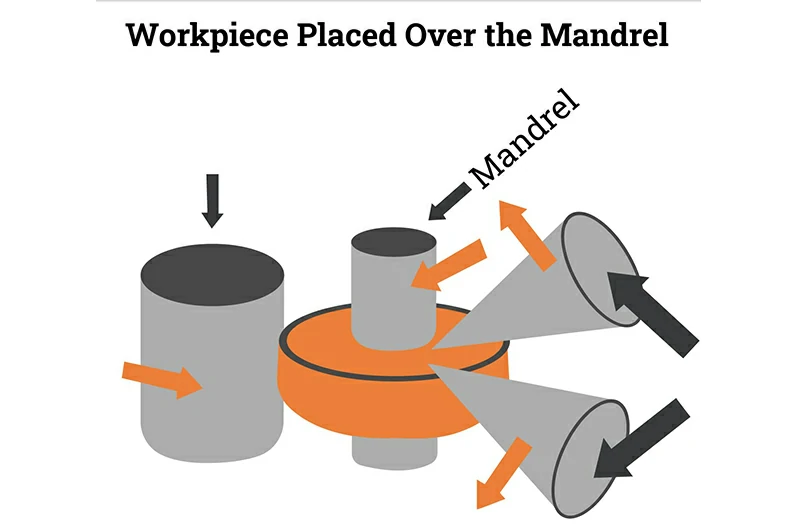

Кільцеве кування — це техніка обробки металу, яка починається з кування круглого попередньо сформованого шматка металу. Цей початковий шматок спочатку засмучують, а потім пробивають, щоб утворити форму, схожу на пончик, також відому як тор. Потім його нагрівають до температури вище точки рекристалізації і поміщають на оправлення або натяжний ролик.

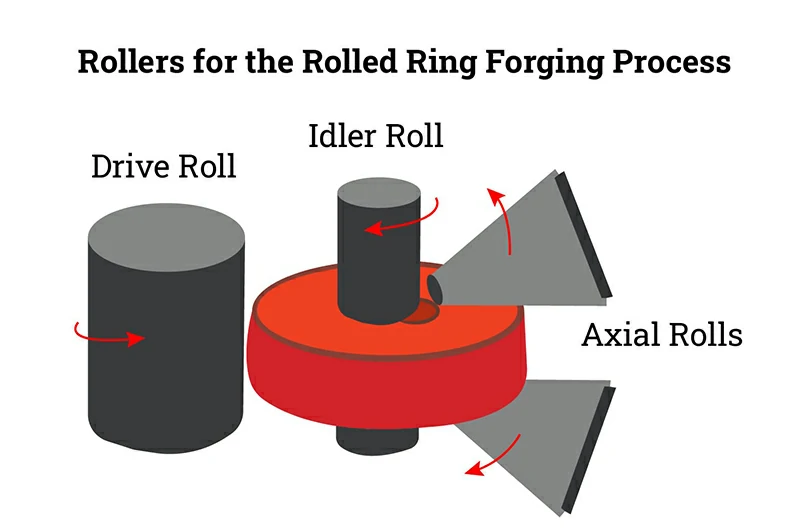

Холостий шків направляє перфоровану кільцеву конструкцію до приводного ролика, який безперервно обертається для зменшення товщини стінки корпусу кільця, рівномірно розширюючи його внутрішній і зовнішній діаметри. В результаті цього процесу в кінцевому підсумку виходить виріб, який називається безшовним прокатаним кільцем.

Метод кування рулонних кілець дозволяє виготовляти безшовні металеві кільця різних розмірів, які ідеально підходять для верстатів, турбін, труб і посудин під тиском. Така технологія значно покращує механічні властивості кованого металу і зберігає його зернисту структуру.

Стандартний процес виготовлення безшовних прокатних кілець

The manufacturing of seamless rings is not a simple rolling operation, but a rigorous process system covering multiple high-temperature deformations, structural adjustments and precision machining. Chalco adopts an integrated path of "free forging + CNC ring rolling", supplemented by heat treatment, processing and quality control systems, to complete the closed-loop manufacturing from raw materials to finished products. The following is a detailed explanation of Chalco's standardized manufacturing process:

заготівля сировини

Ми використовуємо злитки алюмінію, титану та сталі високої чистоти, нарізаємо їх на певну довжину відповідно до вимог процесу та керуємо ними за допомогою уніфікованих номерів для забезпечення простежуваності.

Вільна ковальська заготовка - чорнова обробка

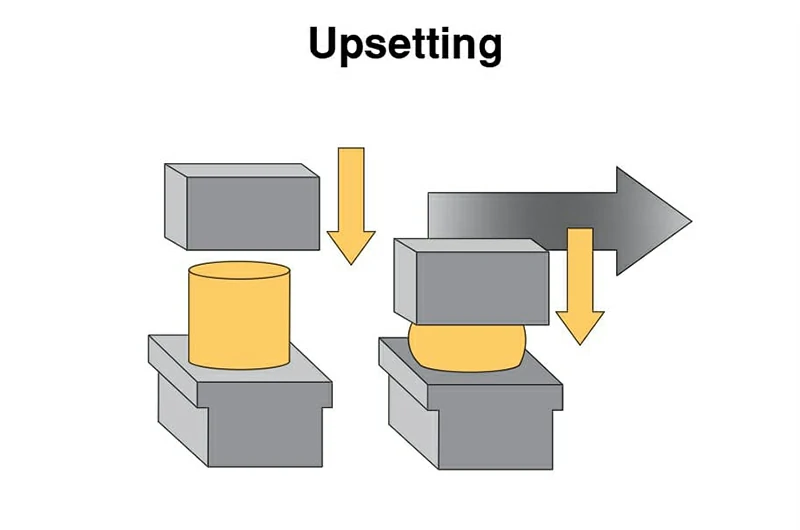

Початковий етап процесу кування катаних кілець передбачає взяття заготовки (зазвичай циліндричної форми) і піддання її витісненій операції. Осаджена кування готує заготовку шляхом деформації її до потрібного діаметру, висоти і форми, тим самим збільшуючи площу її поперечного перерізу. Ця деформація досягається шляхом застосування великого горизонтального тиску через гідравлічний прес, який змушує заготовку розширюватися вздовж осі довжини.

Під час осадки матриця стискає заготовку за межі преса, поки вона знаходиться при температурі пластичної деформації. Цей процес відкритої матриці передбачає пресування циліндричного корпусу між верхньою та нижньою матрицями і може бути гарячим або холодним.

Нагрівання заготовки для осадки викликає зміну структури зерен металу, оскільки нагрівання впливає на кристалографічну фазу металу. При нагріванні після фази аустеніту метал переходить від об'ємно-центрованої кубічної решітки до гранецентрованої кубічної решітки. У фазі аустеніту метал стає м'яким і пластичним, що полегшує його формування.

Засмучене кування є поширеним методом кування, який можна використовувати для швидкого та ефективного формування кількох заготовок. Осаджене кування — це метод, який використовується для формування головок болтів під час процесу холодного кування. Осадочний верстат має пуансон, який переміщається горизонтально проти заготовки. Результатом горизонтального ходу є збільшення обсягу і форми заготовки.

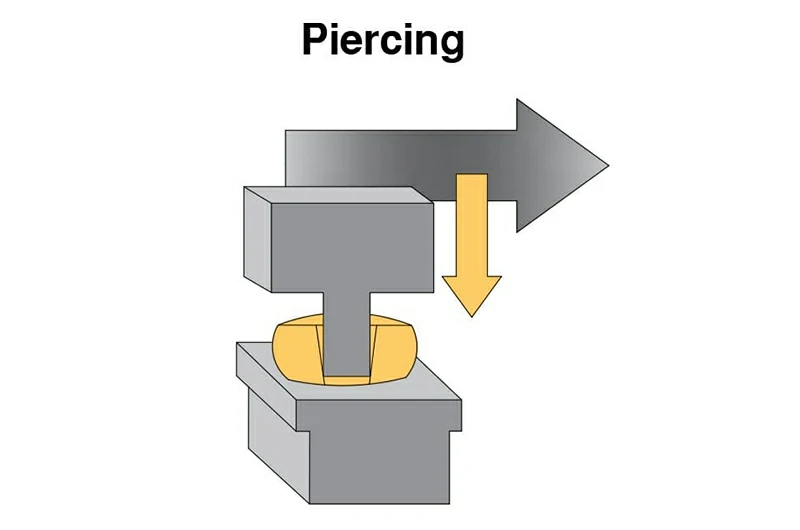

Пірсинг – формування форми кільця

Під час процесу безшовного рулонного кільцевого кування центр заготовки потрібно видалити. Цей етап називається різними термінами, такими як штампування або зрізання, і передбачає створення отвору посередині заготовки. Відстань між матрицею і пуансоном визначається товщиною і міцністю заготовки, що також впливає на навантаження або тиск, що прикладається до ріжучої кромки інструменту.

У процесі проколювання виходить кругла, кільцева заготовка. На відміну від свердління, проколювання не врізається в заготовку, а створює отвір за рахунок проштовхування пуансона, який радикально деформує метал, залишаючи тонку павутину на дні отвору. Це класифікується як техніка кування, оскільки вона передбачає деформацію, а не свердління чи шліфування поверхні.

Існує кілька типів процесів проколювання, включаючи розрізання, ковзання, відрізання та зрізання. Щоб підготувати заготовку до прокатного кільцевого кування, використовуваний метод називається штампуванням, оскільки він передбачає пробивання через центр заготовки. Видалена частина вважається брухтом і може бути використана повторно для виготовлення додаткових заготовок.

Форма заготовки після штампування схожа на «бублик», який є базовим прообразом безшовного кільця.

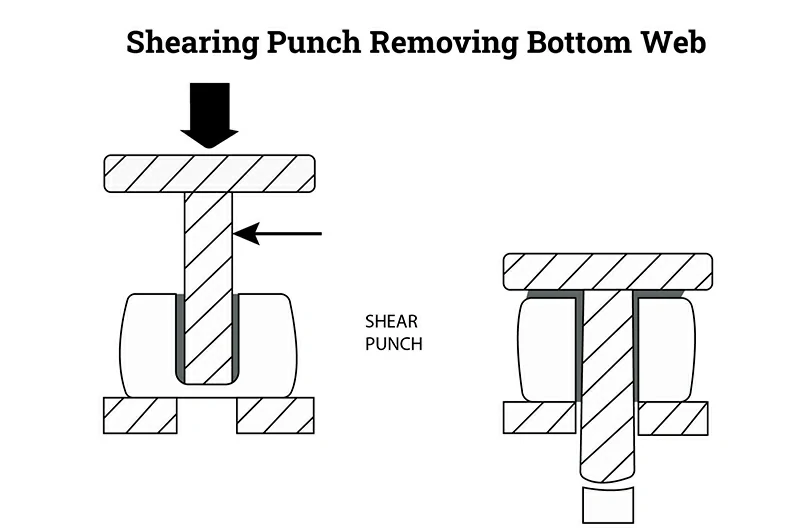

Стрижка – видалення залишків нижньої полотна

Різання, крім того, що використовується в кільцевій ковці, також використовується для обрізки та видалення небажаних металевих деталей при підготовці до подальшої обробки. При цьому методі холодної обробки використовуються різні інструменти. У кільцевій куванні перфоратор використовується як інструмент для стрижки для завершення процесу проколювання шляхом видалення павутини на дні отвору.

Щоб заготівля або кільце ідеально прилягали до оправки або натяжного ролика, його внутрішня поверхня повинна бути гладкою і без будь-яких перешкод. Інструмент для стрижки переміщається по довжині пробитого отвору і за один прийом видаляє нижнє полотно. Це створює повний отвір, готовий для заготовки процес кування рулонних кілець.

Оправлення і передпусковий підігрів

Процес проколювання та зрізання створює отвір у заготівлі, щоб його можна було розмістити на оправці, тупому стрижні, який використовується для формування кільцевого отвору. Оправка, яку також називають сідлом або натяжним роликом, зазвичай виготовляється зі сталі або середньовуглецевої сталі та має міцність і довговічність, необхідні для прикладання необхідного зусилля та витримування напруги стиснення заготовки.

Заготівлю перед укладанням на оправку нагрівають до температури трохи нижче температури її перекристалізації. Потім його обертають поступово, щоб викувати кільце до його остаточного розміру та форми. Оправка, сідло або натяжний ролик притискає кільцеву заготовку до приводних валків, збільшуючи її внутрішній і зовнішній діаметри до потрібних кінцевих розмірів.

Основний валок і кільцева прокатка (основний крок)

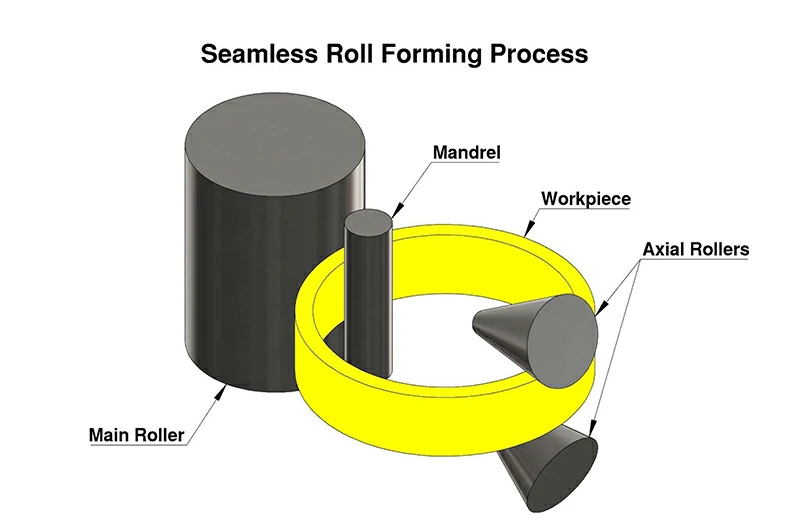

Процес формування починається з поступового, поступового обертання попередньо сформованої форми пончика основними роликами. Коли пончик обертається, оправлення тисне на його внутрішню частину, притискаючи до основних роликів. Це комбіноване обертання та тиск розширює як внутрішній, так і зовнішній діаметр заготовки, одночасно стоншуючи стінку.

На малюнку нижче ви можете побачити основні ролики зліва від жовтої заготовки та оправку праворуч від основних роликів усередині заготовки. Оправка притискає кільце заготовки до основних роликів. Цей процес виконується повільно і з високою точністю для досягнення правильного розміру і форми.

Осьовий ролик

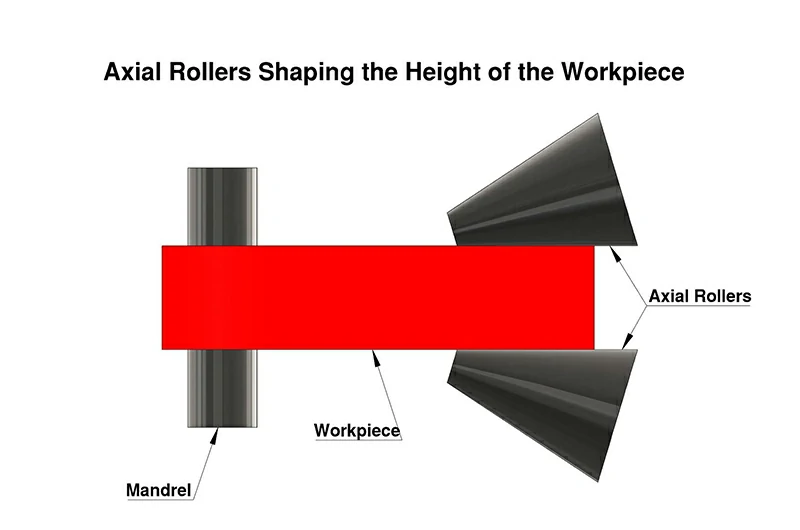

Оправка і головні ролики збільшують діаметр заготовки і зменшують товщину стінки, в той час як осьові ролики зменшують висоту площі поперечного перерізу заготовки. Основні ролики і оправки забезпечують безперервне, поступове обертання заготовки, що в поєднанні з рухом осьових роликів забезпечує збереження оброблюваної деталлю своєї зернистої структури.

Осьові ролики являють собою конічні ролики, встановлені горизонтально навпроти оправки і основних роликів, які зміщені по вертикалі. Їх функція полягає в стисненні і регулюванні висоти заготовки, коли вона повільно обертається між натяжним і основним роликами. Комбінований рух натяжного та осьового роликів надає поперечному перерізу заготовки бажану форму.

Повне обертання

Процес токарної обробки і формування заготовки триває до тих пір, поки не будуть досягнуті остаточні розміри. Цей процес, який називається безшовним кільцевим куванням, передбачає формування металу без різання, зварювання або подальшого кування. Протягом усього процесу заготівля залишається цілісною, безперервною металевою деталлю.

Термічна обробка і відпустка

Standard heat treatments such as T6, T651, annealing, quenching and tempering, solution + aging can be performed to improve mechanical properties and release residual stress.

Чорнова обробка та структурна підготовка

Він включає вертикальне/горизонтальне точіння, свердління, зняття фасок, шпонковий паз та іншу обробку для контролю допуску на розміри та покращення адаптивності збірки.

Перевірка та доставка

Усі заготовки підтримують дефектоскопію UT, металографічний аналіз, вимірювання розмірів, випробування механічних властивостей і надають звіти про перевірку третьою стороною.

Види і порівняння способів формування кільцевої прокатки

Процес прокатки кілець, як основний і вирішальний етап у процесі виготовлення безшовних кілець, багато в чому визначає точність розмірів, організаційну обтічність і механічні властивості виробу.

Хоча загальний виробничий процес в основному однаковий, Chalco може забезпечити різноманітні траєкторії процесу прокатки кілець відповідно до конкретних вимог до застосування для адаптації до різних структур, рівнів навантаження та вимог до контролю точності. До основних методів можна віднести:

| Спосіб формування | Контроль деформацій | Функції | Застосовні типи продуктів |

| Радіальна прокатка | Контроль товщини стінок | Проста структура та швидка обробка | Кільця середнього розміру, деталі з нормальним навантаженням |

| Radial-axial composite rolling | Wall thickness + height | Control thickness and height simultaneously with high precision | High-end aviation and military parts |

| Вертикальне кільцеве прокатування | Багатоспрямоване керування | Підходить для важких/обмежених напрямком деталей | Великий діаметр, товста стінка, надміцне конструкційне кільце |

| Horizontal Rolling Ring Forming | Radial main control + auxiliary axial | Strong versatility, easy operation, and adaptable to various specifications | General structural parts, medium strength annular components |

Кожен метод прокатки деформує заготовку певним чином, в результаті чого виходить унікальна форма і структура зерна. Крім того, ці методи підходять для виробництва різноманітних кільцевих профілів, включаючи фланці, шківи та антифрикційні кільця. Chalco в основному використовує радіально-осьові композитні формувальні рішення та оснащений системою ЧПУ із замкнутим циклом для забезпечення повної відповідності розмірів внутрішнього та зовнішнього діаметрів, товщини стінки та висоти.

Радіально катані кільцеві поковки

Кування радіальних катаних кілець, також відоме як кування гарячим радіальним прокатним кільцем (HRRR), є методом, який використовується для виготовлення підшипникових кілець середнього розміру. У цьому процесі основні валки млина HRRR забезпечують обертання і лінійну подачу, а оправлення сприяє пасивному обертанню. Направляючий ролик розташований на стороні виходу основних валків, а сигнальний ролик - з іншого боку. Процес закінчується, коли зовнішній діаметр кільця стикається з направляючим роликом.

Під час всього процесу прокатки стінка кільця стискається радіально, змушуючи метал розширюватися по дотичній. Метал не обмежений в осьовому напрямку валками. Цей метод особливо ефективний для отримання прямокутних поперечних перерізів, форм пазів і поперечних кілець.

Радіально-осьове композитне прокатування

Радіальна осьова кільцева прокатка є класичною формою формування кільцевих рулонів. У міру стиснення оправки заготовки основний валок обертається і працює на холостому ходу за рахунок тертя контактної поверхні. Осьові валки обертаються з протилежною швидкістю і втягуються при збільшенні діаметра кільця. Зі збільшенням діаметра верхній конічний осьовий валок ковзає по осі до нижнього, в результаті чого висота кільця зменшується. Направляючий ролик контактує з зовнішнім діаметром кільця для збереження його круглої форми.

Процес кування радіально-осьових прокатних кілець вимагає точного контролю всіх трьох наборів рулонів для забезпечення якості та продуктивності кінцевого продукту. Цей контроль досягається за допомогою замкнутої системи, яка використовує одноточковий лазерний далекомірний інструмент для точного моніторингу та налаштування.

Вертикальне кільцеве кування

Традиційний спосіб формування кільця зазвичай здійснюється на горизонтальній кільцевій ковальській машині, оснащеної радіальними і осьовими кільцевими прокатними станами. Вертикальний варіант цієї машини має два основних валка, оправлення і кілька обмежувальних валків. Осі основних валків нахилені під кутом від 20 до 30 градусів до горизонталі і приводяться в рух електродвигунами. Оправлення приводиться в рух холостим обертанням кільця, що формується, і насаджена на підйомну раму, яка піднімається за допомогою гідравлічного управління для притиснення кільця. Положення обмежувальних валків ретельно розроблено так, щоб воно відповідало діаметру кільця і забезпечувало його округлість.

Формування горизонтального прокатного кільця

Горизонтальне формування рулонних кілець є найбільш традиційним і широко використовуваним методом. У цьому процесі заготовку переміщують по радіалі, а на внутрішню сторону кільця кладуть оправлення для притискання до стінки кільця. Осьові ролики, розташовані у верхній і нижній частині або зверху і знизу кільця, контролюють його висоту. Центрувальні ролики допомагають підтримувати гладкість і округлість кільця, працюючи як натяжні ролики, що приводяться в рух кованого кільця.

Чому варто вибрати безшовне рулонне кільцеве кування?

У порівнянні з виливками, зварними кільцями та рулонними різаннями, безшовні кільцеві поковки мають такі переваги:

- Зерна течуть природним чином по колу, що значно покращує термін служби втоми

- Відсутність структури зварного шва, щоб уникнути витоку, поломки та концентрації зварювальних навантажень

- Високе співвідношення міцності до легкості, що відповідає вимогам до легкості різних конструкцій високого класу

- Високий коефіцієнт використання матеріалу, зменшення відходів, а рівень виходу може досягати понад 80%

- Різноманітні комбінації сплавів і розмірів можна швидко налаштувати з сильною адаптивністю

Рекомендовані супутні товари Chalco без безшовного прокатного кільця

Щоб швидко відповідати вашим поточним потребам проекту, Chalco одночасно надає наступні кільцеві продукти та похідні структурні частини, підтримуючи інструкції з розширення внутрішніх посилань та налаштування:

- Безшовні прокатні кільця з алюмінієвого сплаву: забезпечують високоміцні алюмінієві матеріали (такі як 6061, 7075, 2219 тощо), широко використовуються в авіації, залізничному транспорті та виробництві обладнання

- Безшовні прокатні кільця з титанового сплаву: підходять для застосувань з високою температурою, високою міцністю, стійкістю до корозії, підтримуючи типові моделі, такі як TC4, TA2, TC11 тощо.

- Сталеві безшовні прокатні кільця: низьколегована сталь, нержавіюча сталь, високоміцна конструкційна сталь тощо, використовується в галузях нафти, ядерної енергетики, посудин під тиском тощо.

- Кований фланець: використовується для з'єднувальних деталей високого тиску, зі стабільною структурою та сильною ударостійкістю

- Ковані трубопровідні фітинги: використовуються разом із трубопровідними системами, з можливістю адаптації до тиску та контролю розміру

- Forged ring/special-shaped ring: flange + keyway + bevel + asymmetric structure composite processing can be carried out according to the drawing

Резюме: подайте креслення та почніть співпрацю з інженерного супроводу

Chalco має повну систему матеріалів, обладнання для прокатки кілець, платформу термічної обробки та механізм контролю якості. Це ваш довгостроковий партнер для безшовних кілець у таких проектах, як авіаційні конструкції, енергетика та виробництво важкого обладнання.

Ви можете надсилати свої креслення та вимоги електронною поштою, онлайн-формою або телефоном. Ми надамо найбільш підходящі рекомендації щодо матеріалів та рішень для обробки.